JP6186797B2 - 製造管理プログラム、製造管理装置および製造管理方法 - Google Patents

製造管理プログラム、製造管理装置および製造管理方法 Download PDFInfo

- Publication number

- JP6186797B2 JP6186797B2 JP2013066848A JP2013066848A JP6186797B2 JP 6186797 B2 JP6186797 B2 JP 6186797B2 JP 2013066848 A JP2013066848 A JP 2013066848A JP 2013066848 A JP2013066848 A JP 2013066848A JP 6186797 B2 JP6186797 B2 JP 6186797B2

- Authority

- JP

- Japan

- Prior art keywords

- product

- parts

- cost

- production

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 255

- 238000007726 management method Methods 0.000 title claims description 48

- 238000000034 method Methods 0.000 claims description 54

- 230000008569 process Effects 0.000 claims description 48

- 238000013461 design Methods 0.000 description 29

- 238000012545 processing Methods 0.000 description 19

- 238000010586 diagram Methods 0.000 description 13

- 230000008859 change Effects 0.000 description 8

- 238000004364 calculation method Methods 0.000 description 4

- 230000015654 memory Effects 0.000 description 4

- 230000006870 function Effects 0.000 description 3

- 230000010365 information processing Effects 0.000 description 3

- 230000003287 optical effect Effects 0.000 description 3

- 239000002699 waste material Substances 0.000 description 3

- 238000004891 communication Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/02—Total factory control, e.g. smart factories, flexible manufacturing systems [FMS] or integrated manufacturing systems [IMS]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/30—Computing systems specially adapted for manufacturing

Landscapes

- Management, Administration, Business Operations System, And Electronic Commerce (AREA)

- General Factory Administration (AREA)

Description

[第1の実施の形態]

図1は、第1の実施の形態の製造管理装置の構成例および動作例を示す図である。製造管理装置1は、判定部2および通知部3を有する。判定部2および通知部3の処理は、例えば、製造管理装置1が備えるプロセッサが所定のプログラムを実行することで実現される。

ここで、製品を製造するために用いる部品として、部品#1と、部品#1から設計変更された部品#2のいずれも使用可能である場合について説明する。ここでは例として、部品情報4を参照しながら処理を行うものとする。部品情報4には、部品毎に、その部品の在庫数と、その部品に対応する設計変更前の部品とが登録されている。図1の例では、部品#1の在庫数が“50”であり、部品#2の在庫数が“100”であり、部品#2は、部品#1から設計変更されたものであるとする。

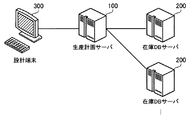

次に、ユーザによる製品の生産計画の立案作業を支援するための製造管理システムの例を説明する。この製造管理システムでは、複数の工場における部品の在庫状況に基づいて、部品の余剰在庫が減少するように、製品を製造する際に使用する部品が適切に選択される。なお、ここでは、本発明の一例として、ユーザによる製品の生産計画の立案作業を支援するためシステムを例に説明するが、本発明は、生産計画の前段階である製品の設計の際に、部品を選択するために用いられてもよい。

なお、生産計画サーバ100はディスクドライブ106を備えていなくてもよく、専ら他の情報処理装置からアクセスされる場合には、画像信号処理部104や入力信号処理部105を備えていなくてもよい。また、ディスプレイ11や入力デバイス12は、生産計画サーバ100の筐体と一体に形成されていてもよい。

図4は、生産計画サーバおよび在庫DBサーバの機能例を示すブロック図である。

生産情報記憶部110は、ユーザにより入力された製品の生産計画に関する情報を格納する生産計画テーブルや、生産計画サーバ100により採用が決定された部品に関する情報を格納する採用情報テーブルを記憶する。

部品判定部130は、ユーザによって入力された生産計画に関する情報を設計端末300から受信して、受信した情報を生産計画テーブルに格納する。部品判定部130は、部品テーブルに格納された情報に基づいて、生産計画テーブルに含まれる部品それぞれについて、対応する旧型部品が存在するか判定する。

図5は、生産計画テーブルの例を示す図である。生産計画テーブル111は、ユーザにより入力された製品の生産計画に関する情報を格納するテーブルである。生産計画テーブル111は、生産情報記憶部110に記憶される。

部品の項目には、部品を識別するための識別子が設定される。旧型部品の項目には、部品の項目の識別子が示す部品に対応する旧型部品を識別するための識別子が設定される。対応する旧型部品が存在しない場合は、旧型部品の項目には“NULL”が設定される。

部品の項目には、部品を識別するための識別子が設定される。在庫数の項目には、在庫管理テーブル211に対応する工場における部品の在庫数が設定される。使用予定数は、在庫管理テーブル211に対応する工場が製品の製造のために使用を予定している部品の数が設定される。なお、在庫数から使用予定数を減算することで、対応する工場において製品製造のために使用する予定のない余剰在庫の数が算出される。

図9は、採用する部品を決定する処理の例を示すフローチャートである。以下、図9に示す処理をステップ番号に沿って説明する。

(ステップS14)部品判定部130は、選択した部品に対応する旧型部品が存在するか判定する。具体的には、部品判定部130は、部品テーブル121において選択した部品に対応付けられた旧型部品の項目に“NULL”以外の情報が設定されている場合に、旧型部品が存在すると判定する。選択した部品に対応する旧型部品が存在する場合、処理をステップS15へ進める。選択した部品に対応する旧型部品が存在しない場合、処理をステップS16へ進める。

(ステップS16)部品決定部150は、全ロットの製造において選択した部品を採用することを決定する。

まず、在庫状況判定部140は、生産計画テーブル111に登録された工場に対応する在庫管理テーブル211から、ステップS13で選択された部品に対応する旧型部品の在庫数および使用予定数を読込む。そして、在庫状況判定部140は、読込まれた在庫数から、読込まれた使用予定数を減算した値を余剰在庫数として算出する。

(ステップS24)在庫状況判定部140は、ステップS21で算出された、製造する工場における余剰在庫数と、ステップS23で判定された他の工場それぞれにおける余剰在庫数の合計を算出する。

具体的には、部品決定部150は、採用情報テーブル112にレコードを生成し、そのレコードに次のような情報を設定する。部品の項目には、選択した部品を示す識別子が設定される。使用数およびロット数の各項目には、いずれも“NULL”が設定される。旧型部品の項目には、旧型部品を示す識別子が設定される。使用数(旧型)の項目には、製品を全ロット数分だけ製造するための部品の所要数が設定される。ロット数(旧型)の項目には、生産計画テーブル111に登録されたロット数が設定される。

具体的には、部品決定部150は、採用情報テーブル112にレコードを生成し、そのレコードに次のような情報を設定する。部品決定部150は、旧型部品の項目に、旧型部品を示す識別子を設定する。また、部品決定部150は、製品をNロット分製造するための部品の所要数が、旧型部品の余剰在庫数の合計以下となるようなNの最大値を求める(ただし、Nは自然数)。製品をNロット分製造するための部品の所要数は、生産計画テーブル111に登録された、対応する部品の構成数と、ロット毎生産数と、Nとを乗算した値である。部品決定部150は、求めたNの値をロット数(旧型)の項目に設定し、Nロット分製造するための部品の所要数を、使用数(旧型)の項目に設定する。

図11は、旧型部品の余剰在庫を有する他の工場があるかを判定する処理の例を示すフローチャートである。この図11の処理は、図10のステップS23の処理に対応する。以下、図11に示す処理をステップ番号に沿って説明する。

(ステップS32)在庫状況判定部140は、選択した工場に対応する在庫管理テーブル211に基づいて、選択した工場において、図9のステップS13で選択された部品に対応する旧型部品の在庫数が使用予定数より大きいか判定する。旧型部品の在庫数が使用予定数より大きい場合、処理をステップS33へ進める。旧型部品の在庫数が使用予定数以下の場合、処理をステップS34へ進める。

(ステップS34)在庫状況判定部140は、該当製品を製造する工場以外の全工場を選択済みか判定する。全工場を選択済みの場合、処理を終了する。未選択の工場が存在する場合、処理をステップS31へ進める。

次に、第3の実施の形態の製造管理システムについて説明する。

例えば、該当製品を製造する工場以外の他の工場における旧型部品の余剰在庫を、所定のロット数の製品の製造に使用できる場合でも、他の工場から旧型部品を輸送する方が、その旧型部品を廃棄したり、ユーザに選択された新しい部品を新規で購入したりするより、むしろコストがかかるときがある。そこで、第3の実施の形態の製造管理システムは、第2の実施の形態の製造管理システムを、輸送コストや廃棄コストなどを考慮して旧型部品を採用するかを決定するように変形したものである。

図12は、第3の実施の形態の生産計画サーバの機能例を示す図である。生産計画サーバ100aでは、部品情報記憶部120が部品情報記憶部120aに変形され、コスト判定部160が追加されている。また、在庫DBサーバ200aには、コスト情報記憶部220が追加されている。

(ステップS42)コスト判定部160は、選択した工場から該当製品を製造する工場へ旧型部品を輸送する場合の輸送コストを算出する。具体的には、まず、コスト判定部160は、選択した工場に対応する輸送単価テーブル221から、該当製品を製造する工場および旧型部品に対応付けられた輸送単価を読み出す。そして、コスト判定部160は、読み出した輸送単価と選択された工場における旧型部品の余剰在庫数とを乗じた値を、旧型部品の輸送コストとして算出する。

(ステップS46)コスト判定部160は、算出した各工場の廃棄コストの合計を算出する。

2 判定部

3 通知部

4 部品情報

Claims (9)

- コンピュータに、

同じ種類の製品を製造するために用いる部品として、第1の部品と、前記第1の部品から設計変更された第2の部品のいずれも使用可能である場合に、複数の生産拠点それぞれにおける前記第1の部品の在庫数の合計が前記製品を所定ロット数分製造可能な数以上であるかを判定し、

前記合計が前記製品を前記所定ロット数分製造可能な数以上である場合、前記複数の生産拠点のうち、前記製品を生産する生産拠点を除く他の生産拠点から前記製品を生産する生産拠点へ前記第1の部品を輸送するための輸送費用と、在庫している前記第1の部品の廃棄費用とを比較し、

前記廃棄費用より前記輸送費用の方が高い場合、前記製品を前記第2の部品を用いて製造することを通知するとともに、前記製品の製造に使用可能な部品から前記第1の部品を除外し、

前記輸送費用が前記廃棄費用以下の場合、前記製品を前記第1の部品を用いて製造可能であることを通知する、

処理を実行させることを特徴とする製造管理プログラム。 - コンピュータに、

同じ種類の製品を製造するために用いる部品として、第1の部品と、前記第1の部品から設計変更された第2の部品のいずれも使用可能である場合に、複数の生産拠点それぞれにおける前記第1の部品の在庫数の合計が前記製品を所定ロット数分製造可能な数以上であるかを判定し、

前記合計が前記製品を前記所定ロット数分製造可能な数以上である場合、前記複数の生産拠点のうち、前記製品を生産する生産拠点を除く他の生産拠点から前記製品を生産する生産拠点へ前記第1の部品を輸送するための輸送費用と、前記第2の部品を新たに購入するための購入費用とを比較し、

前記購入費用より前記輸送費用の方が高い場合、前記製品を前記第2の部品を用いて製造することを通知するとともに、前記製品の製造に使用可能な部品から前記第1の部品を除外し、

前記輸送費用が前記購入費用以下の場合、前記製品を前記第1の部品を用いて製造可能であることを通知する、

処理を実行させることを特徴とする製造管理プログラム。 - コンピュータに、

製品を製造するために用いる部品として、第1の部品と、前記第1の部品から設計変更された第2の部品のいずれも使用可能である場合に、前記第1の部品の在庫数が前記製品をあらかじめ決められた製造予定ロット数分製造可能な数以上であるかを判定し、

前記第1の部品の在庫数が前記製品を前記製造予定ロット数分製造可能な数より小さい場合、前記第1の部品の在庫数が前記製品を何ロット数分製造可能かを判定し、

前記第1の部品の在庫数が前記製品を1ロット分以上製造可能である場合、前記第1の部品を用いて前記製品を製造可能なロット数を通知する、

処理を実行させることを特徴とする製造管理プログラム。 - 同じ種類の製品を製造するために用いる部品として、第1の部品と、前記第1の部品から設計変更された第2の部品のいずれも使用可能である場合に、複数の生産拠点それぞれにおける前記第1の部品の在庫数の合計が前記製品を所定ロット数分製造可能な数以上であるかを判定し、前記合計が前記製品を前記所定ロット数分製造可能な数以上である場合、前記複数の生産拠点のうち、前記製品を生産する生産拠点を除く他の生産拠点から前記製品を生産する生産拠点へ前記第1の部品を輸送するための輸送費用と、在庫している前記第1の部品の廃棄費用とを比較する判定部と、

前記廃棄費用より前記輸送費用の方が高い場合、前記製品を前記第2の部品を用いて製造することを通知するとともに、前記製品の製造に使用可能な部品から前記第1の部品を除外し、前記輸送費用が前記廃棄費用以下の場合、前記製品を前記第1の部品を用いて製造可能であることを通知する通知部と、

を有することを特徴とする製造管理装置。 - 同じ種類の製品を製造するために用いる部品として、第1の部品と、前記第1の部品から設計変更された第2の部品のいずれも使用可能である場合に、複数の生産拠点それぞれにおける前記第1の部品の在庫数の合計が前記製品を所定ロット数分製造可能な数以上であるかを判定し、前記合計が前記製品を前記所定ロット数分製造可能な数以上である場合、前記複数の生産拠点のうち、前記製品を生産する生産拠点を除く他の生産拠点から前記製品を生産する生産拠点へ前記第1の部品を輸送するための輸送費用と、前記第2の部品を新たに購入するための購入費用とを比較する判定部と、

前記購入費用より前記輸送費用の方が高い場合、前記製品を前記第2の部品を用いて製造することを通知するとともに、前記製品の製造に使用可能な部品から前記第1の部品を除外し、前記輸送費用が前記購入費用以下の場合、前記製品を前記第1の部品を用いて製造可能であることを通知する通知部と、

を有することを特徴とする製造管理装置。 - 製品を製造するために用いる部品として、第1の部品と、前記第1の部品から設計変更された第2の部品のいずれも使用可能である場合に、前記第1の部品の在庫数が前記製品をあらかじめ決められた製造予定ロット数分製造可能な数以上であるかを判定し、前記第1の部品の在庫数が前記製品を前記製造予定ロット数分製造可能な数より小さい場合、前記第1の部品の在庫数が前記製品を何ロット数分製造可能かを判定する判定部と、

前記第1の部品の在庫数が前記製品を1ロット分以上製造可能である場合、前記第1の部品を用いて前記製品を製造可能なロット数を通知する通知部と、

を有することを特徴とする製造管理装置。 - コンピュータが、

同じ種類の製品を製造するために用いる部品として、第1の部品と、前記第1の部品から設計変更された第2の部品のいずれも使用可能である場合に、複数の生産拠点それぞれにおける前記第1の部品の在庫数の合計が前記製品を所定ロット数分製造可能な数以上であるかを判定し、

前記合計が前記製品を前記所定ロット数分製造可能な数以上である場合、前記複数の生産拠点のうち、前記製品を生産する生産拠点を除く他の生産拠点から前記製品を生産する生産拠点へ前記第1の部品を輸送するための輸送費用と、在庫している前記第1の部品の廃棄費用とを比較し、

前記廃棄費用より前記輸送費用の方が高い場合、前記製品を前記第2の部品を用いて製造することを通知するとともに、前記製品の製造に使用可能な部品から前記第1の部品を除外し、

前記輸送費用が前記廃棄費用以下の場合、前記製品を前記第1の部品を用いて製造可能であることを通知する、

ことを特徴とする製造管理方法。 - コンピュータが、

同じ種類の製品を製造するために用いる部品として、第1の部品と、前記第1の部品から設計変更された第2の部品のいずれも使用可能である場合に、複数の生産拠点それぞれにおける前記第1の部品の在庫数の合計が前記製品を所定ロット数分製造可能な数以上であるかを判定し、

前記合計が前記製品を前記所定ロット数分製造可能な数以上である場合、前記複数の生産拠点のうち、前記製品を生産する生産拠点を除く他の生産拠点から前記製品を生産する生産拠点へ前記第1の部品を輸送するための輸送費用と、前記第2の部品を新たに購入するための購入費用とを比較し、

前記購入費用より前記輸送費用の方が高い場合、前記製品を前記第2の部品を用いて製造することを通知するとともに、前記製品の製造に使用可能な部品から前記第1の部品を除外し、

前記輸送費用が前記購入費用以下の場合、前記製品を前記第1の部品を用いて製造可能であることを通知する、

ことを特徴とする製造管理方法。 - コンピュータが、

製品を製造するために用いる部品として、第1の部品と、前記第1の部品から設計変更された第2の部品のいずれも使用可能である場合に、前記第1の部品の在庫数が前記製品をあらかじめ決められた製造予定ロット数分製造可能な数以上であるかを判定し、

前記第1の部品の在庫数が前記製品を前記製造予定ロット数分製造可能な数より小さい場合、前記第1の部品の在庫数が前記製品を何ロット数分製造可能かを判定し、

前記第1の部品の在庫数が前記製品を1ロット分以上製造可能である場合、前記第1の部品を用いて前記製品を製造可能なロット数を通知する、

ことを特徴とする製造管理方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013066848A JP6186797B2 (ja) | 2013-03-27 | 2013-03-27 | 製造管理プログラム、製造管理装置および製造管理方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013066848A JP6186797B2 (ja) | 2013-03-27 | 2013-03-27 | 製造管理プログラム、製造管理装置および製造管理方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014191605A JP2014191605A (ja) | 2014-10-06 |

| JP6186797B2 true JP6186797B2 (ja) | 2017-08-30 |

Family

ID=51837796

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013066848A Active JP6186797B2 (ja) | 2013-03-27 | 2013-03-27 | 製造管理プログラム、製造管理装置および製造管理方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6186797B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6503860B2 (ja) * | 2015-04-27 | 2019-04-24 | 富士通株式会社 | 部品在庫管理方法、部品在庫管理装置および部品在庫管理プログラム |

| JP6515707B2 (ja) * | 2015-07-01 | 2019-05-22 | 富士通株式会社 | プログラム、情報処理装置、及び情報処理方法 |

| JP2020042711A (ja) * | 2018-09-13 | 2020-03-19 | 富士通株式会社 | プログラム、情報処理方法、及び情報処理装置 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04363030A (ja) * | 1991-03-13 | 1992-12-15 | Nec Corp | 電子回路パッケージの生産ロット編成方式 |

| JP2845704B2 (ja) * | 1993-01-06 | 1999-01-13 | 日本電気株式会社 | 代替部品引当方法とその装置 |

| JP2003288110A (ja) * | 2002-03-27 | 2003-10-10 | Hitachi Ltd | 資材所要量計画の立案方法 |

| JP4739656B2 (ja) * | 2003-03-24 | 2011-08-03 | 株式会社日立ハイテクノロジーズ | 残数管理付き部品供給管理システム |

-

2013

- 2013-03-27 JP JP2013066848A patent/JP6186797B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014191605A (ja) | 2014-10-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| De Kok et al. | A typology and literature review on stochastic multi-echelon inventory models | |

| Steeneck et al. | Pricing and production planning for reverse supply chain: a review | |

| Pourakbar et al. | End‐of‐life inventory decisions for consumer electronics service parts | |

| US20150032512A1 (en) | Method and system for optimizing product inventory cost and sales revenue through tuning of replenishment factors | |

| US10685319B2 (en) | Big data sourcing simulator | |

| US8595201B2 (en) | Version visualization | |

| JP4847030B2 (ja) | 受発注システム及び受発注方法 | |

| JP6031184B2 (ja) | 供給グループ決定支援装置及び供給グループ決定支援プログラム | |

| Melançon et al. | A machine learning-based system for predicting service-level failures in supply chains | |

| JP6186797B2 (ja) | 製造管理プログラム、製造管理装置および製造管理方法 | |

| CN101206737A (zh) | 用于确定组织使用信息技术资源的准备性的方法和系统 | |

| JP5439275B2 (ja) | 情報処理装置、原価見通し算出方法、および原価見通し算出プログラム | |

| US8589200B2 (en) | Managing an information technology system | |

| JP2012083969A (ja) | 部品情報提供システム,部品情報提供装置および部品情報提供プログラム | |

| JP2018077822A (ja) | 生産支援システム、及び生産支援方法 | |

| Lamghari-Idrissi et al. | Increasing chip availability through a new after-sales service supply concept at ASML | |

| JP2011145960A (ja) | 商品按分管理装置,商品按分管理プログラム | |

| Hwang et al. | Reverse channel selection for commercial product returns under time-to-market and product value considerations | |

| US20180285911A1 (en) | Optimizing profitability in fulfilling website-based order | |

| US20090164285A1 (en) | Auto-cascading clear to build engine for multiple enterprise order level parts management | |

| US10810548B1 (en) | Part chain management in an aftermarket services industry | |

| KR102313015B1 (ko) | 옴니 채널 관리 방법 및 그 장치 | |

| US10496950B2 (en) | Systems, methods, and computer program products for providing intelligent visibility across an outcome-based service cycle infrastructure | |

| US20190303815A1 (en) | Distributed manufacturing system | |

| JP6547304B2 (ja) | 出荷管理装置及びプログラム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20151106 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160928 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20161004 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161202 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170418 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170619 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170704 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170717 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6186797 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |