JP6066430B2 - 空気式タイヤのトレッド用のゴム複合コード - Google Patents

空気式タイヤのトレッド用のゴム複合コード Download PDFInfo

- Publication number

- JP6066430B2 JP6066430B2 JP2014510780A JP2014510780A JP6066430B2 JP 6066430 B2 JP6066430 B2 JP 6066430B2 JP 2014510780 A JP2014510780 A JP 2014510780A JP 2014510780 A JP2014510780 A JP 2014510780A JP 6066430 B2 JP6066430 B2 JP 6066430B2

- Authority

- JP

- Japan

- Prior art keywords

- filler

- composite cord

- tread

- rubber

- reinforcing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D02—YARNS; MECHANICAL FINISHING OF YARNS OR ROPES; WARPING OR BEAMING

- D02G—CRIMPING OR CURLING FIBRES, FILAMENTS, THREADS, OR YARNS; YARNS OR THREADS

- D02G3/00—Yarns or threads, e.g. fancy yarns; Processes or apparatus for the production thereof, not otherwise provided for

- D02G3/44—Yarns or threads characterised by the purpose for which they are designed

- D02G3/48—Tyre cords

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/07—Flat, e.g. panels

- B29C48/08—Flat, e.g. panels flexible, e.g. films

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/15—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor incorporating preformed parts or layers, e.g. extrusion moulding around inserts

- B29C48/156—Coating two or more articles simultaneously

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60C—VEHICLE TYRES; TYRE INFLATION; TYRE CHANGING; CONNECTING VALVES TO INFLATABLE ELASTIC BODIES IN GENERAL; DEVICES OR ARRANGEMENTS RELATED TO TYRES

- B60C11/00—Tyre tread bands; Tread patterns; Anti-skid inserts

- B60C11/02—Replaceable treads

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60C—VEHICLE TYRES; TYRE INFLATION; TYRE CHANGING; CONNECTING VALVES TO INFLATABLE ELASTIC BODIES IN GENERAL; DEVICES OR ARRANGEMENTS RELATED TO TYRES

- B60C11/00—Tyre tread bands; Tread patterns; Anti-skid inserts

- B60C11/14—Anti-skid inserts, e.g. vulcanised into the tread band

- B60C11/18—Anti-skid inserts, e.g. vulcanised into the tread band of strip form, e.g. metallic combs, rubber strips of different wear resistance

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60C—VEHICLE TYRES; TYRE INFLATION; TYRE CHANGING; CONNECTING VALVES TO INFLATABLE ELASTIC BODIES IN GENERAL; DEVICES OR ARRANGEMENTS RELATED TO TYRES

- B60C9/00—Reinforcements or ply arrangement of pneumatic tyres

- B60C9/18—Structure or arrangement of belts or breakers, crown-reinforcing or cushioning layers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/34—Silicon-containing compounds

- C08K3/36—Silica

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92323—Location or phase of measurement

- B29C2948/92333—Raw material handling or dosing, e.g. active hopper or feeding device

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/06—Pneumatic tyres or parts thereof (e.g. produced by casting, moulding, compression moulding, injection moulding, centrifugal casting)

- B29D30/52—Unvulcanised treads, e.g. on used tyres; Retreading

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K2201/00—Specific properties of additives

- C08K2201/011—Nanostructured additives

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T10/00—Road transport of goods or passengers

- Y02T10/80—Technologies aiming to reduce greenhouse gasses emissions common to all road transportation technologies

- Y02T10/86—Optimisation of rolling resistance, e.g. weight reduction

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2913—Rod, strand, filament or fiber

- Y10T428/2918—Rod, strand, filament or fiber including free carbon or carbide or therewith [not as steel]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2913—Rod, strand, filament or fiber

- Y10T428/2927—Rod, strand, filament or fiber including structurally defined particulate matter

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Textile Engineering (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Tires In General (AREA)

- Ropes Or Cables (AREA)

Description

しかしながら、このトレッドの製造方法は、特に、トレッドブランク内に、中間層を、次いで、再溝付け用コードに相応するゴム形状化要素を連続して配置することが必要であることから、長たらしくて、複雑で且つ費用高である。

・ジエンエラストマー;および、

・30phrよりも多いAで示す充填剤(この充填剤の粒子は500nmよりも小さい(質量)平均径を有するナノ粒子である);

をベースとすることを特徴とし、さらに、上記ゴムシースが、少なくとも、下記:

・上記第1のものと同一または異なるジエンエラストマー;

・0〜30phr未満の、上記充填剤Aと同一または異なる充填剤A' (この充填剤の粒子は500nmよりも小さい質量平均径を有するナノ粒子である);および、

・70phrよりも多いBで示す充填剤(この充填剤の粒子は1μmよりも大きい質量メジアン(中央値)径を有する微小粒子である);

をベースとすることを特徴とする上記複合コードである。

上記ゴムシースは、上記複合コードが走行中に排出されないための上記複合コードの十分な機械的な固着を確保し且つこの複合コードのトレッド残余物に対しての何らかの相対運動を阻止することを可能にする;この運動は、摩擦作用、ひいては界面での熱放出の源である。

また、充填剤Aまたは充填剤A'は、カーボンブラックに加えてまたは代替物として、シリカのような無機充填剤も含み得る。

有利には、上記ゴムシース中の充填剤A'の量は、10phrよりも少なく、極めて好ましくは5phrよりも少ない。

有利には、充填剤Bは、1μmと200μmと間、極めて好ましくは5μmと100μmと間のメジアン粒径を有する。

充填剤Bは、好ましくは、チョーク、合成炭酸カルシウム、カオリンおよびこれらの化合物の混合物からなる群から選ばれ得る。

これらのコード寸法は、上記コードをトレッドから取出した後、3mmと15mmの間の軸幅を有する溝または畝溝(furrow)を形成することを可能にし、空気式タイヤのパターンに、降雨地面上を走行する時の優れた排水能力を取り戻させる。

3mmよりも小さいと、コードの能力はもはや十分ではなく、また、15mmよりも大きいと、取入れられる利得はもはや実質的でない。

1つの実施態様によれば、上記ゴムシースの厚さは、0.3mmと1.5mmの間、好ましくは0.5mmと1.0mmの間の厚さである。

上記加硫されていない複合コードを空気式タイヤブランクのトレッド空洞内に配置した後、上記空気式タイヤブランクの加硫操作中に、上記複合コードとトレッドの残余物との間にで相互拡散および共加硫による機械的結合が生じる。上記複合コードのトレッド残余物とのこの機械的結合は、上記再溝付け用コードの周りの連続且つ均質な全体物であるという利点を有する。

用語“予備加硫”とは、上記複合コードを、空気式タイヤブランクのトレッド空洞内に組込む前に、1回目の加硫、即ち、上記複合コードに加硫していないゴム混合物の可塑状態特性を喪失せしめるには十分な架橋操作に供することを意味する。上記複合コードの加硫は、上記ゴムシースと上記空気式タイヤブランク内の隣接トレッドとの上記ブランクでの加硫操作中の相互拡散および共加硫による良好な機械的結合を可能にするには完全でない。

この予備加硫状態は、トレッド中の組込み、成形および上記空気式タイヤブランクの架橋の操作全部において、特に上記ゴムコアがブタジエンコポリマーを含む場合に、上記再溝付け用コードの形状を保持することを可能にする。

また、上記複合コードは、実質的に円形断面輪郭を有し得る。

また、上記ゴムシースは、軸方向断絶を有する。この断絶は、上記複合コードのトレッド隣接材料との機械的結合を局所的に増強する。

さらにまた、“aとbの間”なる表現によって示される値の間隔は、いずれも、aよりも大きくからbよりも小さいまでに及ぶ値の範囲を示し(即ち、限界値aとbを除く)、一方、“a〜b”なる表現によって示される値の間隔は、いずれも、aからbまでに及ぶ値の範囲を意味する(即ち、厳格な限定値aおよびbを含む)。

用語“phr”は、エラストマー100質量部当りの質量部を意味するものと理解されたい。

充填剤の特性決定

dwで示すナノ粒子の(質量)平均径は、通常、水または界面活性剤を含有する水溶液中の分析すべき充填剤の超音波解凝集による分散後に測定する。

これらの試験は、ゴム混合物の弾性応力および破断点諸特性の測定を可能にする。特に断らない限り、これらの試験は、1988年9月のフランス規格 NF T 46‐002に従って実施する。公称割線モジュラス(即ち、見掛け応力、MPaでの)を、10%伸び(M10と記す)において、2回目の伸びにおいて(即ち、その測定自体において使用する伸長速度での順応サイクル後に)測定する。公称応力(MPaでの)および破断点伸び(%でのEB)も測定する。これらの引張測定は、全て、フランス規格NF T 40‐101 (1979年12月)に従い、温度(23±2℃)および湿度測定(50±5%相対湿度)の標準条件下において実施する。

本発明の主題に従うゴム複合コードは、少なくとも1種のジエンエラストマーと30phrよりも多い充填剤A (この充填剤の粒子は500nmよりも小さい質量平均径を有するナノ粒子である)をベースとするゴムコアと、上記第1と同一または異なる少なくとも1種のジエンエラストマー、0〜30phr未満の充填剤A'および70phrよりも多い充填剤B (この充填剤の粒子は1μmよりも大きい質量メジアン径を有する微小粒子である)をベースとするゴムシースを含むという本質的特徴を有する。

用語“ジエンエラストマー”または“ジエンゴム”は、知られている通り、ジエンモノマー(2個の共役型または非共役型炭素‐炭素二重結合を担持するモノマー)に少なくとも一部由来する1種以上のエラストマー(即ち、ホモポリマーまたはコポリマー)を意味するものと理解すべきである。

本発明の主題に従う複合コードは、一方では30phrよりも多い補強用充填剤Aを含むゴムコアと、他方では0〜30phr未満の補強用充填剤A'を含むゴムシースとを含むという本質的な特徴を有する。

好ましくは、上記ゴムコアにおいては、補強用充填剤A (カーボンブラックおよび/またはシリカのような補強用無機充填剤)の総含有量は、30phrよりも多く、より好ましくは40phrと100phrの間の量である;この含有量は、上記複合コードのゴムコアに、低ヒステリシスを保持しながら、良好な耐クラッキング性を付与することを可能にする。

好ましくは、上記ナノ粒子の(質量)平均径は、20nmと200nmの間、より好ましくは20nmと150nmの間である。

(I) Z ‐ A ‐ Sx ‐ A ‐ Z

[式中、xは、2〜8 (好ましくは2〜5)の整数であり;

Aは、2価の炭化水素基(好ましくは、C1〜C18アルキレン基またはC6〜C12アリーレン基、特にC1〜C10、特にC1〜C4アルキレン基、特にプロピレン)であり;

Zは、下記の式の1つに相応する:

(式中、R1基は、置換されているかまたは置換されてなく、互いに同一かまたは異なるものであって、C1〜C18アルキル基、C5〜C18シクロアルキル基またはC6〜C18アリール基(好ましくはC1〜C6アルキル、シクロヘキシルまたはフェニル基、特にC1〜C4アルキル基、特にメチルおよび/またはエチル)を示し;

R2基は、置換されているかまたは置換されてなく、互いに同一かまたは異なるものであって、C1〜C18アルコキシル基またはC5〜C18シクロアルコキシル基(好ましくは、C1〜C8アルコキシルおよびC5〜C8シクロアルコキシルから選ばれる基、さらにより好ましくはC1〜C4アルコキシルから選ばれる基、特にメトキシルおよびエトキシル)を示す)]。

上記複合コードのゴムシースは、非補強用充填剤(充填剤Bで示す)として、70phrよりも多い、1μmよりも大きい(質量)平均径を有する微小粒子を含むという第2の本質的な特徴を有する。

上記した全ての理由により、上記微小粒子の含有量は、さらに好ましくは、300phrと500phrの間の量であり、そのメジアン径は、さらに好ましくは、10μmと50μmの間の径である。

・天然炭酸カルシウム(チョーク)、合成炭酸カルシウム、天然ケイ酸塩(カオリン、タルク、雲母)、粉砕シリカ、アルミナ類、ケイ酸塩またはアルミノケイ酸塩;

・ポリエステルアミド、澱粉、ポリ乳酸またはセルロース誘導体(例えば、酢酸セルロースまたはリグニン)のような生分解性化合物。

そのような好ましく商業的に入手可能な充填剤Bの例としては、例えば、品名“Omya BLS”としてOmya社から販売されているチョークおよび品名“Polwhite KL”としてImerys社から販売されているカオリンを挙げることができる。

また、上記ゴムコアおよび上記ゴムシースのゴム組成物は、例えば、顔料;オゾン劣化防止ワックス、化学オゾン劣化防止剤、酸化防止剤のような保護剤;疲労防止剤;補強用樹脂;例えば出願WO 02/10269号に記載されているような、メチレン受容体(例えば、フェノールノボラック樹脂)またはメチレン供与体(例えば、HMTまたはH3M);イオウもしくはイオウ供与体および/または過酸化物および/またはビスマレイミドをベースとする架橋系;加硫促進剤または加硫活性化剤のような、タイヤの製造を意図するエラストマー組成物において一般的に使用する通常の添加剤の全部または1部も含み得る。

顔料の添加は、磨耗レベルが上記再溝付け用コードに達する時点を明確に指標する利点を有する。

複合コードの製造

上記ゴムコアおよび上記ゴムシースの組成物は、適切なミキサー内で、当業者にとって周知の2つの連続する製造段階、即ち、110℃と190℃の間、好ましくは130℃と180℃の間の最高温度までの高温で熱機械的に加工または混練する第1段階(“非生産”段階)、並びに、その後の典型的には110℃よりも低い、例えば、40℃と100℃の間の低めの温度に下げて機械加工する第2段階(“生産”段階)を使用して製造し、この仕上げ段階において架橋系を混入する。

・ジエンエラストマー中に、第1段階(“非生産”段階)において、1種以上の充填剤を混入し、全てを、1回以上、110℃と190℃の間の最高温度に達するまで熱機械的に混練する段階;

・混ぜ合せた混合物を100℃よりも低い温度に冷却する段階;

・その後、第2段階(“生産”段階)において、架橋系を混入する段階;

・全てを110℃よりも低い最高温度まで混練する段階;

上記複合コードは、二輪、乗用または産業タイプの車両のような自動車の空気式タイヤの任意のトレッド内部空洞内に配置するのに使用し得る。

それ自体既知の第1の実施態様によれば、1つ以上の空洞に組込んだ複合コードを含むトレッドは、同時押出によって製造する。従って、コードおよびこれらのコードを埋込んだトレッドは、一緒に押出される。

・ゴムトレッドを押出成形する;

・少なくとも1本の畝溝をトレッド内に形成する;

・少なくとも1本の複合コードをスプールから供給する;そして、

・複合コードを上記または各畝溝内に挿入する。

好ましくは、トレッドの各部分に関して、その部分を押出成形し、畝溝をその部分に同時に形成する。

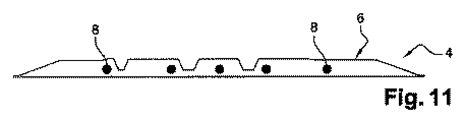

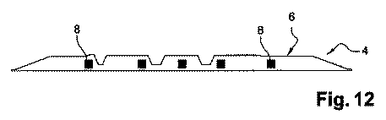

トレッド4は、天然および合成エラストマーの混合物および各種成分および補助剤を通常含むゴムから形成された本体を含む。

上記押出機は、それぞれのコードを巻き取るスプール9を受入れる手段55を含む。これらの手段は、製造作業が進むにつれてスプールがほどけるのを可能にするように配置する。

これらの操作は、当該トレッドの各面において連続して生じる。これらの操作は、トレッド全体において同時に生じ、トレッドは連続して製造される。

コードを製造し、空気式タイヤのトレッド中に、上述のようにして組込んだ。上記ゴムコアおよび上記ゴムシースの配合は、下記の表1に示している。量は、エラストマー100質量部当りの質量部(phr)として表している。

(2) 充填剤A:Rhodia社からのZeosil 1165MPシリカ、HDタイプ;

(3) カップリング剤:TESPT (Degussa社からのSi69);

(4) 充填剤B:チョーク、Omya社からのOmya BLS銘柄;

(5) 充填剤A':カーボンブラックN330 (ASTM級、Degussa社);

(6) TDAEオイル (Hansen & Rosenthal社からのVivatec 500):

(7) N‐(1,3‐ジメチルブチル)‐N‐フェニル‐パラ‐フェニレンジアミン (Flexsys社からのSantoflex 6‐PPD);

(8) 酸化亜鉛 (工業級;Umicore社);

(9) N‐(シクロヘキシル)‐2‐ベンゾチアゾールスルフェンアミド (Flexsys社からのSantocure CBS)。

3 タイヤ回転軸

4 トレッド

5 タイヤカーカス

6 トレッド外周面

8 複合コード

9 スプール

10 押出機の鼻部

12 フレーム

14 直立体

16 導管

18 ロール

20 アーチ22を形成している部材

22 アーチ

23 ロール18の外周面

24 ロール18の水平軸

25 チャンバー

26 形状化ブレード

28 上記ブレードの本体

30 小取付け用ホイール32有するアッセンブリ

32 小取付け用ホイール

34 スティッチングアッセンブリ

36 ブレード26の下面

38 支持体

40 すき先

42 取付けスクリュー

44 畝溝

45 空洞

46 突出ビード

50 畝溝

52 ナイフを構成する手段

55 スプール9の受入れ手段

56 水平軸

57 複合コードの通路

60 スティッチング装置

62 スティッチング装置の支持体

64 スティッチング装置の支柱

66 スティッチング装置を支持体62に固定する締付け要素

68 小歯状ホイール70を担持するアーム

70 小歯状ホイール

71 矢印(材料の導入方向)

72 上記ホイールの回転軸

80、81、82 円形断面を有する複合コード

83 ゴムコア

84、85、86 ゴムシース

87、88 空き領域

90、91、92 U字形断面を有する複合コード

93 ゴムコア

94、95、96 ゴムシース

97、98 空き領域

100 複合コード

101 ゴムシース

102 空き領域

Claims (16)

- ゴムコア(83,93)と該コアを少なくとも部分的に取囲んでいるゴムシース(84〜86,94〜96)とを含み、前記コアと前記シースの配合が異なる、空気タイヤのトレッドの再溝付けコードとして用いるための複合コード(80〜82,90〜92)であって、

前記ゴムコアが、少なくとも、下記:

・ジエンエラストマー;および、

・エラストマー100質量部当り30質量部よりも多いAで示す補強用充填剤、ここで前記Aで示す補強用充填剤の粒子は500nmよりも小さい質量平均径を有するナノ粒子であり、前記Aで示す補強用充填剤はカーボンブラック、補強用無機充填剤又はこれらの混合物から選択され、且つ前記補強用無機充填剤はシリカ質充填剤及び/又はアルミナ質充填剤である;

をベースとすることを特徴とし、且つ、

前記ゴムシースが、少なくとも、下記:

・ジエンエラストマー;

・エラストマー100質量部当り0〜30質量部未満のA'で示す補強用充填剤、ここで前記A'で示す補強用充填剤の粒子は500nmよりも小さい質量平均径を有するナノ粒子であり、前記A'で示す補強用充填剤はカーボンブラック、補強用無機充填剤又はこれらの混合物から選択され、且つ前記A'で示す補強用無機充填剤はシリカ質充填剤及び/又はアルミナ質充填剤である;および、

・エラストマー100質量部当り70質量部より多く600質量部より少ないBで示す非補強用充填剤、ここで前記Bで示す非補強用充填剤の粒子は1μmより大きく200μmより小さい質量メジアン径を有する微小粒子であり、且つ前記Bで示す非補強用充填剤は、天然炭酸カルシウム、合成炭酸カルシウム、粉砕シリカ、アルミナ、ケイ酸塩、ポリエステルアミド、澱粉、ポリ乳酸又はセルロース誘導体からなる群から選択される少なくとも1種である;

をベースとすることを特徴とする前記複合コード。 - 各ジエンエラストマーが、ポリブタジエン、天然ゴム、合成ポリイソプレン、ブタジエンコポリマー、イソプレンコポリマーおよびこれらエラストマーの混合物からなる群から選ばれる、請求項1記載の複合コード。

- 充填剤Aまたは充填剤A'が、カーボンブラックを含む、請求項1および2のいずれか1項記載の複合コード。

- 充填剤Aまたは充填剤A'が、補強用無機充填剤を含む、請求項1〜3のいずれか1項記載の複合コード。

- 前記補強用無機充填剤が、シリカである、請求項4記載の複合コード。

- 前記ゴムシース中の充填剤A'の量が、エラストマー100質量部当り10質量部よりも少ない、請求項1〜5のいずれか1項記載の複合コード。

- 前記ゴムシース中の充填剤Bの量が、エラストマー100質量部当り100質量部よりも多い、請求項1〜6のいずれか1項記載の複合コード。

- 充填剤Bが、チョーク、合成炭酸カルシウム、カオリンおよびこれらの化合物の混合物からなる群から選ばれる、請求項1〜7のいずれか1項記載の複合コード。

- その最大寸法が、あらゆる断面において、3mmと20mmの間の寸法であるような、請求項1〜8のいずれか1項記載の複合コード。

- 前記ゴムシースの厚さが、0.3mmと1.5mmの間の厚さである、請求項1〜9のいずれか1項記載の複合コード。

- 前記ゴムシースが、前記ゴムコアの外表面の50%よりも多くを覆っている、請求項1〜10のいずれか1項記載の複合コード。

- 前記ゴムシース(85)が、開円環形状を有する、請求項1〜11のいずれか1項記載の複合コード。

- 前記複合コードが正方形または長方形断面輪郭を有するようで、且つ前記ゴムシースが前記輪郭の3つの辺に沿って配置されているような、請求項1〜11のいずれか1項記載の複合コード。

- 前記ゴムシースが、軸方向断絶を有する、請求項1〜13のいずれか1項記載の複合コード。

- クラウン補強材を含むクラウンとトレッドとを含む空気式タイヤであって、前記トレッドが、少なくとも1つの円周方向内部空洞内に、請求項1〜14のいずれか1項記載の複合コード(8)を含むことを特徴とする前記空気式タイヤ。

- 請求項1〜14のいずれか1項記載の複合コードの、空気タイヤのトレッドの再溝付け用コードとしての使用。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR1154317 | 2011-05-18 | ||

| FR1154317A FR2975406B1 (fr) | 2011-05-18 | 2011-05-18 | Cordon composite caoutchouteux pour bande de roulement de bandage pneumatique |

| PCT/EP2012/059030 WO2012156407A1 (fr) | 2011-05-18 | 2012-05-15 | Cordon composite caoutchouteux pour bande de roulement de bandage pneumatique |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014520019A JP2014520019A (ja) | 2014-08-21 |

| JP2014520019A5 JP2014520019A5 (ja) | 2015-07-16 |

| JP6066430B2 true JP6066430B2 (ja) | 2017-01-25 |

Family

ID=46085054

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014510780A Expired - Fee Related JP6066430B2 (ja) | 2011-05-18 | 2012-05-15 | 空気式タイヤのトレッド用のゴム複合コード |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US9399829B2 (ja) |

| EP (1) | EP2709838B1 (ja) |

| JP (1) | JP6066430B2 (ja) |

| CN (1) | CN103717383B (ja) |

| BR (1) | BR112013028798A8 (ja) |

| FR (1) | FR2975406B1 (ja) |

| RU (1) | RU2602864C2 (ja) |

| WO (1) | WO2012156407A1 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3007909A4 (en) | 2013-06-15 | 2017-03-01 | Ronald Thompson | Annular ring and non-pneumatic tire |

| US10953696B2 (en) | 2015-02-04 | 2021-03-23 | Camso Inc | Non-pneumatic tire and other annular devices |

| US10443339B2 (en) * | 2016-06-23 | 2019-10-15 | Schlumberger Technology Corporation | Elastomeric materials |

| FR3060435A1 (fr) * | 2016-12-20 | 2018-06-22 | Compagnie Generale Des Etablissements Michelin | Tete de coextrusion d'un profile caoutchouteux complexe destine a la fabrication d'un pneumatique |

| CA3067053A1 (en) | 2017-06-15 | 2018-12-20 | Camso Inc. | Wheel comprising a non-pneumatic tire |

Family Cites Families (46)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2148343A (en) | 1939-02-21 | Nonskidtibe | ||

| GB506142A (en) * | 1937-10-22 | 1939-05-23 | Us Rubber Prod Inc | Improvements in pneumatic tyre |

| US2544868A (en) * | 1947-10-15 | 1951-03-13 | Wallis Leonard Francis | Formation of rubber treads on vehicle tires |

| US5679196A (en) * | 1995-10-05 | 1997-10-21 | North American Rubber Thread Company, Inc. | Process of making rubber thread |

| FR2740778A1 (fr) | 1995-11-07 | 1997-05-09 | Michelin & Cie | Composition de caoutchouc a base de silice et de polymere dienique fonctionalise ayant une fonction silanol terminale |

| DE69739057D1 (de) | 1996-04-01 | 2008-12-04 | Cabot Corp | Neue elastomere verbundwerkstoffe, verfahren und vorrichtung zur herstellung derselben |

| FR2758768B1 (fr) | 1997-01-24 | 1999-03-05 | Michelin & Cie | Bande de roulement a rainures recreusables |

| FR2765882B1 (fr) | 1997-07-11 | 1999-09-03 | Michelin & Cie | Composition de caoutchouc a base de noir de carbone ayant de la silice fixee a sa surface et de polymere dienique fonctionnalise alcoxysilane |

| EP1019228B1 (en) | 1997-09-30 | 2004-12-01 | Cabot Corporation | Elastomer composite blends and methods for producing them |

| JP4598909B2 (ja) | 1999-12-02 | 2010-12-15 | 株式会社ブリヂストン | ゴム組成物及びそれを用いた空気入りタイヤ |

| DE60109224T2 (de) | 2000-02-24 | 2006-01-19 | Société de Technologie Michelin | Vulkanisierbare Kautschukmischung zur Herstellung eines Luftreifens und Luft- reifens und Luftreifen, der eine solche Zusammensetzung enthält. |

| WO2001092402A1 (fr) | 2000-05-26 | 2001-12-06 | Societe De Technologie Michelin | Composition de caoutchouc utilisable comme bande de roulement de pneumatique |

| WO2002010265A1 (fr) * | 2000-07-31 | 2002-02-07 | Societe De Technologie Michelin | Composite (metal/caoutchouc) pour pneumatique |

| JP5357371B2 (ja) | 2000-07-31 | 2013-12-04 | コンパニー ゼネラール デ エタブリッスマン ミシュラン | タイヤ用トレッド |

| BR0114616B1 (pt) | 2000-10-13 | 2012-04-17 | polissulfeto de monoidroxissilano, processo de obtenção de um polissulfeto, e, utilização de um polissulfeto. | |

| JP4041734B2 (ja) | 2000-10-13 | 2008-01-30 | ソシエテ ド テクノロジー ミシュラン | カップリング剤として多官能性オルガノシランを含むゴム組成物 |

| FR2823215B1 (fr) | 2001-04-10 | 2005-04-08 | Michelin Soc Tech | Pneumatique et bande de roulement de pneumatique comportant a titre d'agent de couplage un tetrasulfure de bis-alkoxysilane |

| DE60225797T2 (de) | 2001-05-03 | 2009-04-16 | Société de Technologie Michelin | Nachschneidbare lauffläche und verfahren zu deren erhalt |

| ATE465208T1 (de) | 2001-06-28 | 2010-05-15 | Michelin Soc Tech | Reifenlauffläche verstärkt durch kieselsäure mit niedriger spezifischer oberfläche |

| JP4536375B2 (ja) | 2001-06-28 | 2010-09-01 | ソシエテ ド テクノロジー ミシュラン | 極めて低い比表面積のシリカで強化されたタイヤトレッド |

| DE60225300T2 (de) | 2001-08-13 | 2009-02-26 | Société de Technologie Michelin | Dienkautschukzusammensetzung für reifen mit einem speziellen silikon als verstärkendem füllstoff |

| US6591881B2 (en) * | 2001-08-20 | 2003-07-15 | Jerry Artrip | Automobile tire with removable tread fillers and tread cavities beneath the rolling surface |

| US7342070B2 (en) | 2001-09-27 | 2008-03-11 | Jsr Corporation | Conjugated diolefin (co)polymer rubber, process for producing (co)polymer rubber, rubber composition, composite, and tire |

| FR2854404B1 (fr) | 2003-04-29 | 2005-07-01 | Michelin Soc Tech | Procede d'obtention d'un elastomere greffe a groupes fonctionnels le long de la chaine et compositions de caoutchouc |

| RU2319618C2 (ru) * | 2003-09-30 | 2008-03-20 | Пирелли Пнеуматичи С.П.А. | Пневматическая шина и способ ее изготовления |

| FR2866028B1 (fr) | 2004-02-11 | 2006-03-24 | Michelin Soc Tech | Systeme plastifiant pour composition de caoutchouc |

| JP4829475B2 (ja) | 2004-02-20 | 2011-12-07 | 株式会社ブリヂストン | 変性共役ジエン系重合体、並びにそれを用いたゴム組成物及びタイヤ |

| US20050203251A1 (en) | 2004-03-11 | 2005-09-15 | Sumitomo Chemical Company, Limited | Process for producing modified diene polymer rubber |

| FR2877348B1 (fr) | 2004-10-28 | 2007-01-12 | Michelin Soc Tech | Systeme plastifiant pour composition de caoutchouc |

| FR2880354B1 (fr) | 2004-12-31 | 2007-03-02 | Michelin Soc Tech | Composition elastomerique renforcee d'une charge de polyvinylaromatique fonctionnalise |

| FR2880349B1 (fr) | 2004-12-31 | 2009-03-06 | Michelin Soc Tech | Nanoparticules de polyvinylaromatique fonctionnalise |

| FR2886305B1 (fr) | 2005-05-26 | 2007-08-10 | Michelin Soc Tech | Composition de caoutchouc pour pneumatique comportant un agent de couplage organosilicique et un agent de recouvrement de charge inorganique |

| FR2886304B1 (fr) | 2005-05-26 | 2007-08-10 | Michelin Soc Tech | Composition de caoutchouc pour pneumatique comportant un systeme de couplage organosilicique |

| FR2886306B1 (fr) | 2005-05-26 | 2007-07-06 | Michelin Soc Tech | Composition de caoutchouc pour pneumatique comportant un agent de couplage organosiloxane |

| FR2889538B1 (fr) | 2005-08-08 | 2007-09-14 | Michelin Soc Tech | Systeme plastifiant pour compsition de caoutchouc. |

| CN101370873A (zh) * | 2005-12-21 | 2009-02-18 | 通用电气公司 | 新型聚合物共混物的环状或管状制品 |

| US20070144641A1 (en) * | 2005-12-22 | 2007-06-28 | Nguyen Gia V | Method of forming a tire |

| RU2316432C1 (ru) * | 2006-09-25 | 2008-02-10 | Государственное образовательное учреждение высшего профессионального образования Марийский государственный технический университет | Колесо |

| FR2930554B1 (fr) | 2008-04-29 | 2012-08-17 | Michelin Soc Tech | Melange elastomerique comprenant majoritairement un elastomere dienique couple par un groupe amino-alcoxysilane, composition de caoutchouc le comprenant et leurs procedes d'obtention. |

| CN101665627B (zh) * | 2008-09-02 | 2013-05-08 | 陈汇宏 | 一种制备橡、塑复合物的方法 |

| FR2947574B1 (fr) * | 2009-07-03 | 2012-11-09 | Michelin Soc Tech | Cable multitorons dont les torons elementaires sont des cables a deux couches gommes in situ. |

| FR2959960B1 (fr) * | 2010-05-11 | 2014-05-16 | Michelin Soc Tech | Procede de realisation d'une bande de roulement pour un pneumatique de vehicule |

| FR2971188B1 (fr) | 2011-02-03 | 2013-03-08 | Michelin Soc Tech | Renfort composite gaine d'une couche de polymere auto-adherente au caoutchouc |

| FR2971266B1 (fr) | 2011-02-03 | 2014-06-27 | Soc Tech Michelin | Materiau textile pourvu d'une colle thermoplastique |

| FR2971187B1 (fr) | 2011-02-03 | 2013-03-08 | Michelin Soc Tech | Renfort composite gaine d'une couche de polymere auto-adherente au caoutchouc |

| FR2975045B1 (fr) | 2011-05-12 | 2013-06-14 | Michelin Soc Tech | Pneumatique dont la zone sommet est pourvue d'une sous-couche comportant un elastomere thermoplastique |

-

2011

- 2011-05-18 FR FR1154317A patent/FR2975406B1/fr not_active Expired - Fee Related

-

2012

- 2012-05-15 JP JP2014510780A patent/JP6066430B2/ja not_active Expired - Fee Related

- 2012-05-15 CN CN201280023712.4A patent/CN103717383B/zh not_active Expired - Fee Related

- 2012-05-15 RU RU2013156238/05A patent/RU2602864C2/ru not_active IP Right Cessation

- 2012-05-15 EP EP12720888.2A patent/EP2709838B1/fr not_active Not-in-force

- 2012-05-15 BR BR112013028798A patent/BR112013028798A8/pt not_active IP Right Cessation

- 2012-05-15 WO PCT/EP2012/059030 patent/WO2012156407A1/fr active Application Filing

- 2012-05-15 US US14/118,289 patent/US9399829B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| BR112013028798A2 (pt) | 2017-01-31 |

| FR2975406B1 (fr) | 2014-10-17 |

| RU2013156238A (ru) | 2015-06-27 |

| US20140205836A1 (en) | 2014-07-24 |

| RU2602864C2 (ru) | 2016-11-20 |

| BR112013028798A8 (pt) | 2017-12-26 |

| CN103717383B (zh) | 2016-04-27 |

| US9399829B2 (en) | 2016-07-26 |

| EP2709838B1 (fr) | 2015-03-04 |

| FR2975406A1 (fr) | 2012-11-23 |

| WO2012156407A1 (fr) | 2012-11-22 |

| JP2014520019A (ja) | 2014-08-21 |

| EP2709838A1 (fr) | 2014-03-26 |

| CN103717383A (zh) | 2014-04-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6066429B2 (ja) | トレッド内に複合コードを含むタイヤ | |

| JP5642555B2 (ja) | 特定の充填材料を含む空洞を備えたトレッドを有するタイヤ | |

| EP3390072B1 (en) | A tire comprising a tread | |

| JP5739866B2 (ja) | ゴム組成物および該組成物を使用したタイヤ | |

| US8499805B2 (en) | Rubber composition for a winter tire tread | |

| JP5735982B2 (ja) | 熱可塑性エラストマーを含む副層を備えたクラウン領域を有するタイヤ | |

| JP5738892B2 (ja) | 熱可塑性エラストマーを含む副層を備えたクラウン領域を有するタイヤ | |

| JP5778269B2 (ja) | 熱可塑性充填剤および相溶化剤を含むゴム組成物 | |

| JP5834086B2 (ja) | タイヤトレッド用のゴム組成物 | |

| JP5646501B2 (ja) | 遮水層を備えたクラウン領域を有する空気圧タイヤ | |

| JP2014500181A (ja) | タイヤ用のトレッド | |

| JP2009504810A (ja) | ゴム組成物用の可塑系 | |

| JP6066430B2 (ja) | 空気式タイヤのトレッド用のゴム複合コード | |

| JP2015521215A (ja) | タイヤトレッド | |

| JP2011518240A (ja) | 低ヒステリシスを有するプライ境界ライナーを有するタイヤ | |

| JP6321144B2 (ja) | 改善された耐クラッキング性を有するタイヤ用内部混合物 | |

| JP2013528238A (ja) | タイヤクラウンが回転騒音を減じるための内部層を備えている空気式タイヤ | |

| JP6924200B2 (ja) | 実質的に球状の比較的構造化されていないシリカを含むゴム組成物 | |

| CN115298041B (zh) | 制备包含橡胶粉末的橡胶组合物的方法 | |

| JP5843851B2 (ja) | タイヤのクラウン領域が走行騒音を低減するためのインナー層を備えたタイヤ | |

| WO2013001653A1 (ja) | 空気入りタイヤ用トレッド | |

| CN116102802A (zh) | 二氧化硅增强的橡胶组合物和轮胎组件 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150515 |

|

| A524 | Written submission of copy of amendment under article 19 pct |

Free format text: JAPANESE INTERMEDIATE CODE: A524 Effective date: 20150515 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150515 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150519 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160314 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20160614 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160621 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20161116 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20161216 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6066430 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |