JP5946458B2 - 軸受の特性判定装置及び方法 - Google Patents

軸受の特性判定装置及び方法 Download PDFInfo

- Publication number

- JP5946458B2 JP5946458B2 JP2013528707A JP2013528707A JP5946458B2 JP 5946458 B2 JP5946458 B2 JP 5946458B2 JP 2013528707 A JP2013528707 A JP 2013528707A JP 2013528707 A JP2013528707 A JP 2013528707A JP 5946458 B2 JP5946458 B2 JP 5946458B2

- Authority

- JP

- Japan

- Prior art keywords

- bearing

- receiver

- transmitter

- signal

- lubricating oil

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000034 method Methods 0.000 title claims description 21

- 239000010687 lubricating oil Substances 0.000 claims description 64

- 230000005540 biological transmission Effects 0.000 claims description 41

- 238000005096 rolling process Methods 0.000 claims description 40

- 239000000314 lubricant Substances 0.000 claims description 33

- 238000011156 evaluation Methods 0.000 claims description 13

- 230000007547 defect Effects 0.000 claims description 12

- 230000000737 periodic effect Effects 0.000 claims description 9

- 230000008859 change Effects 0.000 claims description 6

- 230000008569 process Effects 0.000 claims description 2

- 238000010897 surface acoustic wave method Methods 0.000 description 12

- 235000019687 Lamb Nutrition 0.000 description 9

- 239000003921 oil Substances 0.000 description 7

- 230000000875 corresponding effect Effects 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 238000006073 displacement reaction Methods 0.000 description 5

- 230000005284 excitation Effects 0.000 description 5

- 238000006243 chemical reaction Methods 0.000 description 4

- 230000003993 interaction Effects 0.000 description 3

- 230000004044 response Effects 0.000 description 3

- 230000007423 decrease Effects 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 2

- 238000001514 detection method Methods 0.000 description 2

- 239000006185 dispersion Substances 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 238000012544 monitoring process Methods 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 230000001902 propagating effect Effects 0.000 description 2

- 238000005070 sampling Methods 0.000 description 2

- 238000001228 spectrum Methods 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 238000013459 approach Methods 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000002596 correlated effect Effects 0.000 description 1

- 239000004519 grease Substances 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 238000005461 lubrication Methods 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000001151 other effect Effects 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 230000010363 phase shift Effects 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 230000001960 triggered effect Effects 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C17/00—Sliding-contact bearings for exclusively rotary movement

- F16C17/12—Sliding-contact bearings for exclusively rotary movement characterised by features not related to the direction of the load

- F16C17/24—Sliding-contact bearings for exclusively rotary movement characterised by features not related to the direction of the load with devices affected by abnormal or undesired positions, e.g. for preventing overheating, for safety

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/02—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows

- F16C19/14—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load

- F16C19/18—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls

- F16C19/181—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact

- F16C19/183—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles

- F16C19/184—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles in O-arrangement

- F16C19/186—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles in O-arrangement with three raceways provided integrally on parts other than race rings, e.g. third generation hubs

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/52—Bearings with rolling contact, for exclusively rotary movement with devices affected by abnormal or undesired conditions

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01M—TESTING STATIC OR DYNAMIC BALANCE OF MACHINES OR STRUCTURES; TESTING OF STRUCTURES OR APPARATUS, NOT OTHERWISE PROVIDED FOR

- G01M13/00—Testing of machine parts

- G01M13/04—Bearings

- G01M13/045—Acoustic or vibration analysis

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N29/00—Investigating or analysing materials by the use of ultrasonic, sonic or infrasonic waves; Visualisation of the interior of objects by transmitting ultrasonic or sonic waves through the object

- G01N29/04—Analysing solids

- G01N29/043—Analysing solids in the interior, e.g. by shear waves

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2291/00—Indexing codes associated with group G01N29/00

- G01N2291/02—Indexing codes associated with the analysed material

- G01N2291/022—Liquids

- G01N2291/0226—Oils, e.g. engine oils

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2291/00—Indexing codes associated with group G01N29/00

- G01N2291/04—Wave modes and trajectories

- G01N2291/042—Wave modes

- G01N2291/0427—Flexural waves, plate waves, e.g. Lamb waves, tuning fork, cantilever

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2291/00—Indexing codes associated with group G01N29/00

- G01N2291/26—Scanned objects

- G01N2291/269—Various geometry objects

- G01N2291/2696—Wheels, Gears, Bearings

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Acoustics & Sound (AREA)

- General Physics & Mathematics (AREA)

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Health & Medical Sciences (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- General Health & Medical Sciences (AREA)

- Immunology (AREA)

- Pathology (AREA)

- Investigating Or Analyzing Materials By The Use Of Ultrasonic Waves (AREA)

- Testing Of Devices, Machine Parts, Or Other Structures Thereof (AREA)

Description

− 相対的に移動可能な第1及び第2軸受要素と、

− 第1及び/又は第2軸受要素内に励起された音響波を受信する少なくとも1つの受信器とを備え、受信器は第1又は第2軸受要素に配置されており、前記軸受の特性に関する情報が、第1及び/又は第2軸受要素内の音響波を受信した受信器によって発生される信号を用いて判定可能である、軸受が提供される。

− 相対的に移動可能な第1及び第2軸受要素と、

− 第1及び第2軸受要素間に配され、第1及び第2軸受要素間の摩擦を減少する潤滑油と、

− 第1又は第2軸受要素内に音響波を励起する手段と、

− 第1又は第2軸受要素内に生起された音響波を受信する手段とを備え、潤滑油の特性に関する情報が、音響波を受信した音響波受信手段によって発生される信号を用いて判定可能であり、

− 前記音響波を励起する手段及び前記音響波を受信する手段は、第1音響波が前記受信手段によって受信されるまで第1経路に沿って進み、第2音響波が前記受信手段によって受信されるまで第2経路に沿って進むように構成されており、前記第1及び第2経路の長さが異なる、

軸受であって、特に前述したような軸受が提供される。

− 第1及び/又は第2軸受要素内に音響波を励起する少なくとも1つの送信器と、

− 送信器から発せられた音響波を受信する少なくとも1つの受信器であって、前記潤滑油の特性が、送信器から発せられた音響波を受信した受信器によって発生される信号を用いて判定可能である受信器と、

− 前記送信器と前記受信器を前記第1又は第2軸受要素に取り付けるための取付手段と、

を備えた装置に関する。

a)相対的に移動可能な第1及び第2軸受要素を有する軸受を提供する工程と、

b)第1及び/又は第2軸受要素内に音響波(特に、前述したようなラム波)を、(例えば、第1又は第2軸受要素に配置された送信器を用いて)励起する工程と、

c)少なくとも1つの受信器を配置し、(例えば送信器から発せられた)第1及び/又は第2軸受要素内の音響波を、前記受信器を用いて受信する工程と、

d)(例えば送信器から発せられた)第1及び/又は第2軸受要素内の音響波を受信した前記受信器によって発生される信号を評価することで、前記軸受の特性に関する情報を判定する工程と、

を含む方法からなる。

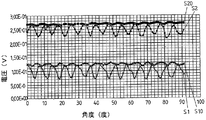

− 前記周期的な受信器信号を前記受信器によって記録する工程、

− 前記信号の平均振幅及び/又は平均伝送時間を判定することにより、前記周期的な受信器信号を評価する工程、及び

− 前記軸受内に存在する潤滑油の量を、前記信号の平均振幅及び/又は平均伝送時間を用いて判定する工程、を含む。

これに対応して、軸受ケージの内側部分のトラック速度は、

vcage=wcage・rcage(rcage:軸受ケージの内径)となる。

Claims (16)

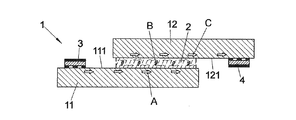

- 第1及び第2軸受要素(11、13、17、12、14、18)を有する軸受の特性を判定する装置であって、

− 第1及び/又は第2軸受要素(11、13、17、12、14、18)内に音響波を励起する少なくとも1つの送信器(3)と、

− 送信器(3)から発せられた音響波を受信する少なくとも1つの受信器(4)であって、前記軸受の特性が、送信器(3)から発せられた音響波を受信した受信器(4)によって発生される信号を用いて判定可能である受信器(4)と、

− 前記送信器と前記受信器を前記第1又は第2軸受要素に取り外し可能に取り付けるための取付手段とを備え、該取付手段はラッチ要素からなる、装置。 - 前記送信器から発せられた音響波を受信した前記受信器によって発生される信号を用いて、潤滑油(2)の特性に関する情報を判定する評価手段を更に備えている請求項1項に記載の装置。

- 前記評価手段は、前記信号の振幅値及び伝送時間を評価するように構成されている請求項2に記載の装置。

- 前記送信器と前記受信器は前記取付手段により前記第1又は第2軸受要素(11、13、17、12、14、18)に取り外し可能に結合されている請求項1〜3のいずれか1項に記載の第1及び第2軸受要素(11、13、17、12、14、18)からなる軸受と装置。

- 軸受(1)は、少なくとも1つの転がり要素(15、16)が第1及び第2軸受要素(13、17、14、18)間に配置された転がり要素軸受である請求項4に記載の軸受。

- 軸受の特性を判定する方法であって、

a)相対的に移動可能な第1及び第2軸受要素(11、13、17、12、14、18)を有する軸受(1)を提供する工程と、

b)第1及び/又は第2軸受要素(11、13、17、12、14、18)内に音響波(A、A1、A2)を励起する工程と、

c)少なくとも1つの受信器(4)を配置し、第1及び/又は第2軸受要素(11、13、17、12、14、18)内の音響波を前記受信器を用いて受信し、前記第1又は第2軸受要素(11、13、17、12、14、18)に送信器を配置し、該送信器を用いて前記第1及び/又は第2軸受要素(11、13、17、12、14、18)内に音響波を励起する工程と、

d)第1及び/又は第2軸受要素(11、13、17、12、14、18)内の音響波を受信した前記受信器によって発生される信号を評価することで、前記軸受の特性に関する情報を判定する工程と、からなり、

前記軸受(1)は該軸受の動作時に転がり要素の回転により周期的な受信器信号を発生する複数の要素からなる転がり要素軸受であり、

前記周期的な受信器信号を前記受信器によって記録し、

前記工程d)において、前記受信器信号の平均振幅、前記受信器信号の平均伝送時間、前記受信器信号の振幅の標準偏差、前記受信器信号の伝送時間の標準偏差、前記受信器信号の包絡線の転換時点、前記受信器信号の変調の周期を判定することにより、或いは前記受信器信号の周波数分析を行うことにより、前記周期的な受信器信号を評価する方法。 - 前記工程d)において、前記軸受の潤滑油の特性が判定される請求項6に記載の方法。

- 前記工程d)において、前記信号は、前記軸受(1)の欠陥、特に前記第1又は第2軸受要素における亀裂あるいは構造的変化、を見分けられるように評価される請求項6又は7に記載の方法。

- 前記工程d)において、前記軸受内に存在する潤滑油の量が、前記信号の平均振幅及び/又は平均伝送時間を用いて判定される請求項6〜8のいずれか1項に記載の方法。

- 前記工程d)において、前記転がり要素の速度及び/又は内部に前記転がり要素が配置された収納容器の速度が判定される請求項6〜9のいずれか1項に記載の方法。

- 前記判定された速度が、別個の速度検出器によって測定された対応する速度と比較され、前記軸受のすべりを判定する請求項10又は11に記載の方法。

- 前記工程d)において、前記軸受内の潤滑油膜の厚さが判定される請求項6から9のいずれか1項に記載の方法。

- 前記工程d)において、前記軸受内の潤滑油膜の厚さが、前記判定された速度を用いて判定される請求項10〜13のいずれか1項に記載の方法。

- 前記工程d)において、前記軸受内に存在する潤滑油の量が判定され、前記潤滑油膜の厚さが、更に前記判定された潤滑油の量をも用いて判定される請求項14に記載の方法。

- 前記送信器と前記受信器は同一の軸受要素に配置され、前記受信器信号の絶対振幅を評価することによって、当該軸受要素に加わる負荷が判定される請求項6から15のいずれか1項に記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP10177499.0 | 2010-09-17 | ||

| EP10177499 | 2010-09-17 | ||

| PCT/EP2011/066245 WO2012035169A1 (en) | 2010-09-17 | 2011-09-19 | Arrangement and method for determining properties of a bearing |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013538353A JP2013538353A (ja) | 2013-10-10 |

| JP2013538353A5 JP2013538353A5 (ja) | 2014-11-06 |

| JP5946458B2 true JP5946458B2 (ja) | 2016-07-06 |

Family

ID=44872288

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013528707A Active JP5946458B2 (ja) | 2010-09-17 | 2011-09-19 | 軸受の特性判定装置及び方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US8695405B2 (ja) |

| EP (1) | EP2616791B1 (ja) |

| JP (1) | JP5946458B2 (ja) |

| CN (1) | CN103154692B (ja) |

| RU (1) | RU2659453C2 (ja) |

| WO (1) | WO2012035169A1 (ja) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE202012100919U1 (de) | 2012-03-14 | 2013-06-17 | Bestsens Ag | Schallkopf zum Erzeugen und/oder Empfangen von Oberflächenschallwellen in einem Objekt und Werkzeug zum Ausrichten einer Wandleranordnung eines Schallkopfes |

| JP5800927B2 (ja) * | 2014-01-30 | 2015-10-28 | 上銀科技股▲分▼有限公司 | 線形駆動素子の給油時間を判断する方法 |

| DE102015226311A1 (de) | 2015-12-21 | 2017-06-22 | BestSensAG | Überwachung von Gleitringdichtung |

| DE102016202176A1 (de) * | 2016-02-12 | 2017-08-17 | Bestsens Ag | Verzahnungsanordnung und Verfahren zum Bestimmen von Eigenschaften einer Verzahnungsanordnung |

| DE102016203425A1 (de) * | 2016-03-02 | 2017-09-07 | Bestsens Ag | Zahnradpumpe und Verfahren zum Überwachen einer Zahnradpumpe |

| DE102016224598A1 (de) | 2016-12-09 | 2018-06-14 | Aktiebolaget Skf | Wälzlager und Verfahren zu seinem Betrieb |

| EP3631437B1 (en) | 2017-05-22 | 2023-08-16 | Waukesha Bearings Corporation | Bearing monitoring/analysis system |

| EP3588049A1 (en) * | 2018-06-27 | 2020-01-01 | ABB Schweiz AG | Decision of faulty bearing |

| DE102019200627A1 (de) | 2019-01-18 | 2020-07-23 | Minebea Mitsumi Inc. | Wälzlager und Pumpe, insbesondere Turbomolekularpumpe, mit einem solchen Wälzlager |

| CN111024813B (zh) * | 2019-12-13 | 2022-03-15 | 长安大学 | 一种用于实际工况下滚动轴承润滑状态判别的超声检测方法 |

| DE102020211040A1 (de) | 2020-09-02 | 2022-03-03 | Minebea Mitsumi Inc. | Lagerzustandserfassungsvorrichtung und Wälzlagerung mit einer solchen Lagerzustandserfassungsvorrichtung |

| DE102021119664A1 (de) | 2021-07-28 | 2023-02-02 | Bestsens Ag | Verfahren und Einrichtung zum Bestimmen von Eigenschaften einer mechanischen Vorrichtung |

| CN114046737A (zh) * | 2021-11-11 | 2022-02-15 | 青岛理工大学 | 一种带有弧形沟道的玻璃盘 |

Family Cites Families (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3952566A (en) * | 1975-03-03 | 1976-04-27 | Sperry Rand Corporation | Bearing and lubricant film test method and apparatus |

| US5117146A (en) * | 1988-04-29 | 1992-05-26 | The United States Of America As Represented By The United States Department Of Energy | Acoustic wave device using plate modes with surface-parallel displacement |

| SU1712806A1 (ru) * | 1989-05-05 | 1992-02-15 | Омский Институт Инженеров Железнодорожного Транспорта | Способ контрол дефектности сепаратора цилиндрического роликового подшипника |

| US5369998A (en) * | 1989-12-12 | 1994-12-06 | Commonwealth Scientific And Industrial Research Organisation | Ultrasonic mass flow meter for solids suspended in a gas stream |

| US5309212A (en) * | 1992-09-04 | 1994-05-03 | Yaskawa Electric Corporation | Scanning rangefinder with range to frequency conversion |

| DE19522543A1 (de) * | 1994-08-01 | 1996-02-08 | Ntn Toyo Bearing Co Ltd | Piezoelektrisches Film-Meßfühlersystem für Lager |

| US5686661A (en) * | 1996-06-04 | 1997-11-11 | Mississippi State University | In-situ, real time viscosity measurement of molten materials with laser induced ultrasonics |

| US6513365B1 (en) * | 1997-06-13 | 2003-02-04 | Brose Fahrzeugteile Gmbh & Co. Kg, Coburg | Measurement of physical characsteristics or physical properties of viscous media by means of Rayleigh waves |

| AUPQ152499A0 (en) * | 1999-07-09 | 1999-08-05 | Commonwealth Scientific And Industrial Research Organisation | A system for monitoring acoustic emissions from a moving machine |

| DE10017572B4 (de) * | 2000-04-10 | 2008-04-17 | INSTITUT FüR MIKROTECHNIK MAINZ GMBH | Wälzlager mit fernabfragbaren Erfassungseinheiten |

| US6571632B1 (en) * | 2000-05-18 | 2003-06-03 | The Torrington Company | Method and apparatus to provide dynamic ultrasonic measurement of rolling element bearing parameters |

| GB0021114D0 (en) * | 2000-08-29 | 2000-10-11 | Univ Sheffield | Method and apparatus for determining thickness of lubricant film |

| DK174756B1 (da) * | 2002-06-30 | 2003-10-20 | Siemens Flow Instr As | Fremgangsmåde til måling af flow ved hjælp af en ultralydsflowmåler |

| DE10303877A1 (de) * | 2003-01-31 | 2004-08-12 | Fag Kugelfischer Ag | Verfahren zur Feststellung von Körperschallereignissen in einem Wälzlager |

| DE602004021470D1 (de) * | 2003-02-07 | 2009-07-23 | Jtekt Corp | Wälzlagereinheit mit sensor |

| JP4430316B2 (ja) | 2003-02-28 | 2010-03-10 | Thk株式会社 | 状態検出装置及び状態検出方法並びに状態検出用プログラム及び情報記録媒体 |

| JP2004361390A (ja) * | 2003-05-15 | 2004-12-24 | Nsk Ltd | 軸受振動測定装置、軸受振動測定方法、および軸受振動測定装置により振動を測定されたラジアル形軸受 |

| DE10323889A1 (de) * | 2003-05-27 | 2004-12-16 | Ehrfeld Mikrotechnik Ag | Wälzlager mit Polymerelektronik |

| JP4504065B2 (ja) | 2004-03-31 | 2010-07-14 | 中国電力株式会社 | 転がり軸受の余寿命診断方法 |

| WO2006025404A1 (ja) * | 2004-08-31 | 2006-03-09 | Thk Co., Ltd. | 状態検出装置及び状態検出方法並びに状態検出用プログラム及び情報記録媒体、状態表示装置及び状態表示方法並びに状態表示用プログラム及び情報記録媒体 |

| WO2006057269A1 (ja) * | 2004-11-24 | 2006-06-01 | Jtekt Corporation | センサ装置およびセンサ付き転がり軸受装置 |

| JP2010019622A (ja) * | 2008-07-09 | 2010-01-28 | Saitama Univ | 超音波探傷方法と装置 |

| WO2010085971A1 (en) * | 2009-01-28 | 2010-08-05 | Ab Skf | Lubrication condition monitoring |

-

2010

- 2010-12-22 US US12/976,774 patent/US8695405B2/en active Active

-

2011

- 2011-09-19 RU RU2013116374A patent/RU2659453C2/ru active

- 2011-09-19 JP JP2013528707A patent/JP5946458B2/ja active Active

- 2011-09-19 WO PCT/EP2011/066245 patent/WO2012035169A1/en active Application Filing

- 2011-09-19 EP EP11775920.9A patent/EP2616791B1/en active Active

- 2011-09-19 CN CN201180044619.7A patent/CN103154692B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US8695405B2 (en) | 2014-04-15 |

| RU2659453C2 (ru) | 2018-07-02 |

| EP2616791B1 (en) | 2015-02-25 |

| EP2616791A1 (en) | 2013-07-24 |

| JP2013538353A (ja) | 2013-10-10 |

| WO2012035169A1 (en) | 2012-03-22 |

| US20120067111A1 (en) | 2012-03-22 |

| RU2013116374A (ru) | 2014-10-27 |

| CN103154692A (zh) | 2013-06-12 |

| CN103154692B (zh) | 2015-09-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5946458B2 (ja) | 軸受の特性判定装置及び方法 | |

| EP3070467B1 (en) | Ultrasonic test system, ultrasonic test method and method of manufacturing aircraft part | |

| US11435219B2 (en) | Method for ascertaining at least one pipe wall resonance frequency, as well as clamp-on, ultrasonic, flow measuring device | |

| US5696324A (en) | Method and apparatus for predicting the life of an object to be measured using longitudinal waves | |

| JP2013538353A5 (ja) | ||

| JP2011149828A (ja) | 振動検出システム、該システムを用いた装置及び振動検出方法 | |

| WO2021033382A1 (ja) | 状態監視システムおよび方法 | |

| JP6169173B2 (ja) | 超音波測定 | |

| JP4795925B2 (ja) | 超音波厚さ測定方法および装置 | |

| EP3183544B1 (en) | Deriving contact stress or contact load using ultrasound data | |

| WO2002016925A1 (fr) | Dispositif non destructif d'inspection | |

| JP4332530B2 (ja) | 膜厚測定方法 | |

| JP5224912B2 (ja) | 振動監視装置および監視方法 | |

| Tsuda et al. | Fatigue crack propagation monitoring of stainless steel using fiber Bragg grating ultrasound sensors | |

| US20230273158A1 (en) | Ultrasonic method and system for simultaneously measuring lubrication film thickness and liner wear of sliding bearing | |

| JP4673686B2 (ja) | 表面検査方法およびその表面検査装置 | |

| Li et al. | Doppler effect-based fiber-optic sensor and its application in ultrasonic detection | |

| Wild et al. | A transmit reflect detection system for fibre Bragg grating acoustic emission and transmission sensors | |

| JP4214551B2 (ja) | 超音波音圧センサ | |

| US7305884B1 (en) | In situ monitoring of reactive material using ultrasound | |

| JP4583898B2 (ja) | 超音波探傷装置 | |

| Zhang et al. | Measurement of oil film thickness in cylindrical roller bearing by ultrasound | |

| JP2005083752A (ja) | 破断音センサ | |

| KR102157144B1 (ko) | 구조물의 두께 측정 장치 및 방법 | |

| EP4086620A1 (en) | Method and device for checking the wall of a pipeline for flaws |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140917 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140917 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141105 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150410 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150424 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20150717 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20150814 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20150918 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151026 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160412 |

|

| R155 | Notification before disposition of declining of application |

Free format text: JAPANESE INTERMEDIATE CODE: R155 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160531 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5946458 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |