JP5809159B2 - 燃料電池用のアッセンブリー及びそれの製造法 - Google Patents

燃料電池用のアッセンブリー及びそれの製造法 Download PDFInfo

- Publication number

- JP5809159B2 JP5809159B2 JP2012539224A JP2012539224A JP5809159B2 JP 5809159 B2 JP5809159 B2 JP 5809159B2 JP 2012539224 A JP2012539224 A JP 2012539224A JP 2012539224 A JP2012539224 A JP 2012539224A JP 5809159 B2 JP5809159 B2 JP 5809159B2

- Authority

- JP

- Japan

- Prior art keywords

- adaptation layer

- electrolyte

- assembly

- layer

- electrodes

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/8605—Porous electrodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/02—Details

- H01M8/0202—Collectors; Separators, e.g. bipolar separators; Interconnectors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/8647—Inert electrodes with catalytic activity, e.g. for fuel cells consisting of more than one material, e.g. consisting of composites

- H01M4/8657—Inert electrodes with catalytic activity, e.g. for fuel cells consisting of more than one material, e.g. consisting of composites layered

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/88—Processes of manufacture

- H01M4/8878—Treatment steps after deposition of the catalytic active composition or after shaping of the electrode being free-standing body

- H01M4/8892—Impregnation or coating of the catalyst layer, e.g. by an ionomer

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/90—Selection of catalytic material

- H01M4/9016—Oxides, hydroxides or oxygenated metallic salts

- H01M4/9025—Oxides specially used in fuel cell operating at high temperature, e.g. SOFC

- H01M4/9033—Complex oxides, optionally doped, of the type M1MeO3, M1 being an alkaline earth metal or a rare earth, Me being a metal, e.g. perovskites

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/10—Fuel cells with solid electrolytes

- H01M8/12—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte

- H01M8/1213—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte characterised by the electrode/electrolyte combination or the supporting material

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/10—Fuel cells with solid electrolytes

- H01M8/12—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte

- H01M8/124—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte characterised by the process of manufacturing or by the material of the electrolyte

- H01M8/1246—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte characterised by the process of manufacturing or by the material of the electrolyte the electrolyte consisting of oxides

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/10—Fuel cells with solid electrolytes

- H01M8/12—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte

- H01M8/124—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte characterised by the process of manufacturing or by the material of the electrolyte

- H01M8/1246—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte characterised by the process of manufacturing or by the material of the electrolyte the electrolyte consisting of oxides

- H01M8/1253—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte characterised by the process of manufacturing or by the material of the electrolyte the electrolyte consisting of oxides the electrolyte containing zirconium oxide

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/10—Fuel cells with solid electrolytes

- H01M8/12—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte

- H01M8/124—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte characterised by the process of manufacturing or by the material of the electrolyte

- H01M8/1246—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte characterised by the process of manufacturing or by the material of the electrolyte the electrolyte consisting of oxides

- H01M8/126—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte characterised by the process of manufacturing or by the material of the electrolyte the electrolyte consisting of oxides the electrolyte containing cerium oxide

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Manufacturing & Machinery (AREA)

- General Chemical & Material Sciences (AREA)

- Electrochemistry (AREA)

- Sustainable Development (AREA)

- Sustainable Energy (AREA)

- Life Sciences & Earth Sciences (AREA)

- Materials Engineering (AREA)

- Composite Materials (AREA)

- Inert Electrodes (AREA)

- Fuel Cell (AREA)

Description

1)任意に、拡散バリア層(支持材と電極、特にアノードとの間の金属相互拡散を阻止するためのもの)、

2)第一の電極(アノードまたはカソード)、

3)電解質、

4)任意に、特にLSCF(ランタン−ストロンチウム−コバルト−フェライト)からできた高性能カソードの場合に、電解質と電極との間の反応を阻止するための拡散バリア層、

5)第二の電極(カソードまたはアノード)。

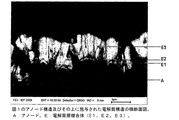

S: FeCr合金またはCFY合金。

D: LSMまたはCGOでできた拡散バリア。

A: Ni/8YSZ(ニッケルと、8モル%の酸化イットリウムで安定化された二酸化ジルコンとからなるサーメット混合物)またはNiO/8YSZ(酸化ニッケルと、8モル%の酸化イットリウムで安定化された二酸化ジルコンとの混合物)。

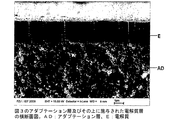

AD: YSZ(酸化イットリウム安定化二酸化ジルコニウム)またはScSZ(酸化スカンジウム安定化二酸化ジルコニウム)。

E: CGO。

K: LSCGまたはLSMまたはLSC。

S: FeCr合金またはCFY合金。

K: LSMまたはLSCFまたはLSC。

AD: CGO。

E: YSZまたはScSZ。

A: Ni/8YSZまたはNiO/8YSZ。

Claims (27)

- 電極(A、K)、電解質(E)、並びに電極(A、K)及び電解質(E)のためのキャリアとしての金属製多孔性キャリア支持材(S)を備えた、燃料電池用のアッセンブリーであって、電極(A、K)と電解質(E)との間に、電極(A、K)に電解質(E)を適応させるためのアダプテーション層(AD)が配置され、

この際、

アダプテーション層(AD)の平均孔径が、電極(A、K)の平均孔径よりも小さく、及び

アダプテーション層(AD)が、ドープド酸化ジルコニウムからできており、ここで、ドーピングが、Y、Sc、Al、Sr、Caの群からのドーピング元素の少なくとも一種の酸化物を含むか、またはアダプテーション層(AD)が、ドープド酸化セリウムからできており、ここで、ドーピングが、希土元素の群及び/またはY、Sc、Al、Sr、Caの群からのドーピング元素の少なくとも一種の酸化物を含む、

ことを特徴とする、前記アッセンブリー。 - 前記希土元素が、Gd及びSmから選択されることを特徴とする、請求項1のアッセンブリー。

- アダプテーション層(AD)の平均孔径が、電極(A、K)の平均孔径と比べて最大でもその半分の大きさであることを特徴とする、請求項1または2のアッセンブリー。

- アダプテーション層(AD)の平均孔径が最大でも500nmであることを特徴とする、請求項1〜3のいずれか一つのアッセンブリー。

- アダプテーション層(AD)の平均孔径が最大でも350nmであることを特徴とする、請求項4のアッセンブリー。

- アダプテーション層(AD)が、2.5μm未満の平均表面粗さR q を有することを特徴とする、請求項1〜5のいずれか一つのアッセンブリー。

- アダプテーション層(AD)が、最大でも1.5μmの平均表面粗さR q を有することを特徴とする、請求項6のアッセンブリー。

- アダプテーション層(AD)が、最大でも1.0μmの平均表面粗さR q を有することを特徴とする、請求項6のアッセンブリー。

- キャリア支持材(S)と電極(A、K)との間に拡散バリア(D)を有することを特徴とする、請求項1〜8のいずれか一つのアッセンブリー。

- 電極がアノード(A)として形成されることを特徴とする、請求項1〜9のいずれか一つのアッセンブリー。

- 電解質(E)が、アダプテーション層(AD)の電解質(E)側の層表面に直接配置されることを特徴とする、請求項1〜10のいずれか一つのアッセンブリー。

- アダプテーション層(AD)が、3〜20μmの厚さを有することを特徴とする、請求項1〜11のいずれか一つのアッセンブリー。

- アダプテーション層(AD)が、3〜7μmの厚さを有することを特徴とする、請求項12のアッセンブリー。

- 電解質(E)が、0.2〜10μmの厚さを有することを特徴とする、請求項1〜13のいずれか一つのアッセンブリー。

- 電解質(E)が、1〜3μmの厚さを有することを特徴とする、請求項14のアッセンブリー。

- 電子非伝導性材料からできた電解質(E)を特徴とする、請求項1〜15のいずれか一つのアッセンブリー。

- ドープド酸化ジルコニウムからできた電解質(E)であって、ドーピングが、Y、Sc、Al、Sr、Caの群からのドーピング元素の少なくとも一種の酸化物を含むことを特徴とする、請求項16のアッセンブリー。

- イオン及び電子伝導性材料からできた電解質(E)を特徴とする、請求項1〜15のいずれか一つのアッセンブリー。

- ドープド酸化セリウムからできた電解質(E)であって、この際、ドーピングが、希土元素の群及び/またはY、Sc、Al、Sr、Caの群からのドーピング元素の少なくとも一種の酸化物を含むことを特徴とする、請求項18のアッセンブリー。

- 前記希土元素が、Gd及びSmから選択されることを特徴とする、請求項19のアッセンブリー。

- 電極(A、K)及び電解質(E)を備えた、燃料電池用のアッセンブリーの製造方法であって、次のプロセスステップ;

a)電極(A、K)及び電解質(E)のためのキャリアとしての金属製多孔性キャリア支持材(S)を用意するステップ、

b)キャリア支持材(S)上に電極(A、K)を施与するステップ、

c)電極(A、K)に電解質(E)を適応させるために、電極(A、K)上に多孔性アダプテーション層(AD)を施与するステップ、但しここで、

アダプテーション層(AD)の平均孔径は、電極(A、K)の平均孔径よりも小さく、

アダプテーション層(AD)は、ドープド酸化ジルコニウムからできており、ここで、ドーピングが、Y、Sc、Al、Sr、Caの群からのドーピング元素の少なくとも一種の酸化物を含むか、またはアダプテーション層(AD)は、ドープド酸化セリウムからできており、ここで、ドーピングが、希土元素の群及び/またはY、Sc、Al、Sr、Caの群からのドーピング元素の少なくとも一種の酸化物を含み、

及び

d)アダプテーション層(AD)上に電解質(E)を施与するステップ、

を含む、前記方法。 - キャリア支持材(S)と電極(A、K)との間で、キャリア支持材(S)上に拡散バリア(D)が施与されることを特徴とする、請求項21の方法。

- アダプテーション層(AD)が電極(A、K)上に湿式化学的に施与されることを特徴とする請求項21または22の方法。

- アダプテーション層(AD)が多層状に施与されることを特徴とする、請求項21〜23のいずれか一つの方法。

- 施与されたアダプテーション層(AD)が焼結によって処理されることを特徴とする、請求項21〜24のいずれか一つの方法。

- 焼結温度が950〜1300℃であることを特徴とする、請求項25の方法。

- 電解質材料が、気相堆積法またはゾル−ゲル法によってアダプテーション層(AD)上に施与されることを特徴とする、請求項21〜26のいずれか一つの方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP09014400.7 | 2009-11-18 | ||

| EP09014400A EP2325931A1 (de) | 2009-11-18 | 2009-11-18 | Anordnung für eine Brennstoffzelle sowie Verfahren zu deren Herstellungen |

| PCT/EP2010/007002 WO2011060928A1 (de) | 2009-11-18 | 2010-11-17 | Anordnung für eine brennstoffzelle sowie verfahren zu deren herstellung |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013511799A JP2013511799A (ja) | 2013-04-04 |

| JP2013511799A5 JP2013511799A5 (ja) | 2013-11-28 |

| JP5809159B2 true JP5809159B2 (ja) | 2015-11-10 |

Family

ID=42077208

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012539224A Expired - Fee Related JP5809159B2 (ja) | 2009-11-18 | 2010-11-17 | 燃料電池用のアッセンブリー及びそれの製造法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20130189606A1 (ja) |

| EP (2) | EP2325931A1 (ja) |

| JP (1) | JP5809159B2 (ja) |

| CA (1) | CA2781129A1 (ja) |

| TW (1) | TW201131875A (ja) |

| WO (1) | WO2011060928A1 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2012068239A1 (en) * | 2010-11-17 | 2012-05-24 | Zimmer, Inc. | Ceramic monoblock implants with osseointegration fixation surfaces |

| DE102011083541A1 (de) * | 2011-09-27 | 2013-03-28 | Siemens Aktiengesellschaft | Speicherelement |

| DE102013008472A1 (de) * | 2013-05-21 | 2014-11-27 | Plansee Composite Materials Gmbh | Mehrlagige Schichtanordnung für einen Festkörperelektrolyt |

| DE102015223704B4 (de) * | 2015-11-30 | 2018-10-25 | Robert Bosch Gmbh | Membranelektrodenanordnung und Verfahren zu ihrer Herstellung, Brennstoffzelle, Abgassonde und elektrochemisches Bauelement |

| JP6910170B2 (ja) * | 2017-03-22 | 2021-07-28 | 大阪瓦斯株式会社 | 金属支持型電気化学素子用の電極層付基板、電気化学素子、電気化学モジュール、電気化学装置、エネルギーシステム、固体酸化物形燃料電池、および製造方法 |

| JP6910171B2 (ja) * | 2017-03-22 | 2021-07-28 | 大阪瓦斯株式会社 | 電気化学素子の製造方法および電気化学素子 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19626342A1 (de) * | 1996-07-01 | 1998-01-08 | Forschungszentrum Juelich Gmbh | Elektrodenzwischenschicht bei Brennstoffzellen |

| DE19819453A1 (de) * | 1998-04-30 | 1999-11-11 | Forschungszentrum Juelich Gmbh | SOFC-Brennstoffzelle mit einer Anodenzwischenschicht |

| US7067208B2 (en) * | 2002-02-20 | 2006-06-27 | Ion America Corporation | Load matched power generation system including a solid oxide fuel cell and a heat pump and an optional turbine |

| DE10309968A1 (de) * | 2003-03-07 | 2004-09-23 | Forschungszentrum Jülich GmbH | Verfahren zur Herstellung eines Schichtsystems umfassend einen metallischen Träger und eine Anodenfunktionsschicht |

| DE10343652B4 (de) | 2003-09-20 | 2005-09-29 | Elringklinger Ag | Verfahren zum Herstellen einer Lötverbindung zwischen einem Substrat und einem Kontaktelement einer Brennstoffzelleneinheit sowie Brennstoffzelleneinheit |

| KR100909120B1 (ko) * | 2004-06-10 | 2009-07-23 | 테크니칼 유니버시티 오브 덴마크 | 고체 산화물 연료 전지 |

| JP2008519404A (ja) * | 2004-10-29 | 2008-06-05 | フランクリン・フュエル・セルズ・インコーポレーテッド | 電気化学的電池構造体および制御粉末法によるその製造方法 |

| ES2292313B1 (es) * | 2005-09-27 | 2009-02-16 | Ikerlan, S. Coop. | Celda de combustible de oxido solido con soporte ferritico. |

| JP5179718B2 (ja) * | 2005-12-14 | 2013-04-10 | 日本特殊陶業株式会社 | 固体酸化物型燃料電池セル、固体酸化物型燃料電池スタック、及び固体酸化物型燃料電池セルの製造方法 |

| AT9543U1 (de) * | 2006-07-07 | 2007-11-15 | Plansee Se | Verfahren zur herstellung einer elektrisch leitfähigen schicht |

| JP4883364B2 (ja) * | 2007-03-23 | 2012-02-22 | 株式会社豊田中央研究所 | 多孔質支持体/水素選択透過膜基板及び多孔体支持型燃料電池 |

| DE102007015358A1 (de) | 2007-03-30 | 2008-10-02 | Forschungszentrum Jülich GmbH | Schichtsystem für einen Elektrolyten einer Hochtemperatur-Brennstoffzelle sowie Verfahren zur Herstellung desselben |

| JP5160131B2 (ja) * | 2007-04-06 | 2013-03-13 | 本田技研工業株式会社 | 電解質・電極接合体及びその製造方法 |

| WO2009005841A1 (en) * | 2007-07-05 | 2009-01-08 | The Board Of Trustees Of The Leland Stanford Junior University | Electrode/electrolyte interfaces in solid oxide fuel cells |

| WO2009064391A2 (en) * | 2007-11-13 | 2009-05-22 | Bloom Energy Corporation | Electrolyte supported cell designed for longer life and higher power |

| US20110003084A1 (en) * | 2008-02-25 | 2011-01-06 | National Research Council Of Canada | Process of Making Ceria-Based Electrolyte Coating |

-

2009

- 2009-11-18 EP EP09014400A patent/EP2325931A1/de not_active Withdrawn

-

2010

- 2010-11-12 TW TW099138966A patent/TW201131875A/zh unknown

- 2010-11-17 US US13/510,080 patent/US20130189606A1/en not_active Abandoned

- 2010-11-17 EP EP10784263.5A patent/EP2502296B1/de active Active

- 2010-11-17 CA CA2781129A patent/CA2781129A1/en not_active Abandoned

- 2010-11-17 JP JP2012539224A patent/JP5809159B2/ja not_active Expired - Fee Related

- 2010-11-17 WO PCT/EP2010/007002 patent/WO2011060928A1/de active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| TW201131875A (en) | 2011-09-16 |

| EP2502296A1 (de) | 2012-09-26 |

| WO2011060928A8 (de) | 2012-10-11 |

| EP2325931A1 (de) | 2011-05-25 |

| EP2502296B1 (de) | 2020-02-12 |

| US20130189606A1 (en) | 2013-07-25 |

| CA2781129A1 (en) | 2011-05-26 |

| JP2013511799A (ja) | 2013-04-04 |

| WO2011060928A1 (de) | 2011-05-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6800297B2 (ja) | 電気化学素子、固体酸化物形燃料電池セル、およびこれらの製造方法 | |

| JP5607903B2 (ja) | インターコネクト用バリア皮膜、関連装置及び形成方法 | |

| JP5540108B2 (ja) | 高温燃料電池のためのアノードならびにその製造 | |

| JP6671132B2 (ja) | 電気化学素子、固体酸化物形燃料電池セル、およびこれらの製造方法 | |

| JP5809159B2 (ja) | 燃料電池用のアッセンブリー及びそれの製造法 | |

| JP2007113114A (ja) | 電気化学電池構造及びその製造方法 | |

| KR20240019866A (ko) | 금속 지지형 전기 화학 소자, 고체 산화물형 연료 전지 및 금속 지지형 전기 화학 소자의 제조 방법 | |

| KR102436926B1 (ko) | 전기 화학 소자, 고체 산화물형 연료 전지 셀, 및 이들의 제조 방법 | |

| JP5355878B2 (ja) | セラミック電解質構造体及び製造方法並びに関連物品 | |

| KR20230129626A (ko) | 전기 화학 소자의 제조 방법 및 전기 화학 소자 | |

| JP6752387B1 (ja) | 電気化学セル | |

| JP7394190B1 (ja) | 電気化学セル | |

| Haydn et al. | A novel manufacturing route for metal supported thin-film solid oxide fuel cells | |

| TW201842704A (zh) | 電極-電解液總成 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130710 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131007 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140508 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140709 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20141002 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20141009 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141106 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150520 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150528 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150902 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150910 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5809159 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |