JP5415735B2 - ドレッシング方法、ドレッシング条件の決定方法、ドレッシング条件決定プログラム、および研磨装置 - Google Patents

ドレッシング方法、ドレッシング条件の決定方法、ドレッシング条件決定プログラム、および研磨装置 Download PDFInfo

- Publication number

- JP5415735B2 JP5415735B2 JP2008247450A JP2008247450A JP5415735B2 JP 5415735 B2 JP5415735 B2 JP 5415735B2 JP 2008247450 A JP2008247450 A JP 2008247450A JP 2008247450 A JP2008247450 A JP 2008247450A JP 5415735 B2 JP5415735 B2 JP 5415735B2

- Authority

- JP

- Japan

- Prior art keywords

- sliding distance

- dressing

- dresser

- polishing

- diamond dresser

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B53/00—Devices or means for dressing or conditioning abrasive surfaces

- B24B53/017—Devices or means for dressing, cleaning or otherwise conditioning lapping tools

Description

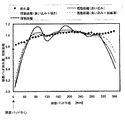

ΔD0=Vrel×ΔT ・・・(1)

ここで、摺動距離算出点とドレッサとの接触判定でドレッサと接触しないと判定された摺動距離算出点においては、摺動距離の増分は0となる。

ΔD1=ΔD0×S ・・・(2)

もちろん、ドレッシング圧力が一定でドレッシングする場合は、摺動距離を補正する必要が無いので、ΔD1=ΔD0である。

ΔD2=ΔD1×K1 ・・・(4)

このように、本発明では、ダイヤモンド粒子の食い込み深さに応じて摺動距離を補正することにより、換言すればダイヤモンド粒子の食い込み深さを摺動距離に置き換えて、研磨部材の削れ量と摺動距離との比例関係の正確さ(双方の比例関係の一致性)の向上を実現している。

なお、補正された摺動距離の増分ΔD2が負の値をとらないように、補正係数K1の最小値は0とする。

K2=fΔ(C0)×x+fy0(C0) ・・・(5)

そして、摺動距離増分ΔD2を次のように補正する。

ΔD3=ΔD2×K2 ・・・(6)

このように本発明では、ドレッサの傾きに応じて摺動距離をさらに補正することにより、換言すればドレッサの傾きを摺動距離に置き換えることにより、研磨パッドの削れ量と摺動距離との比例関係の正確さ(双方の比例関係の一致性)の向上を実現している。

ΔD3=ΔD0×S×K1×K2 ・・・(7)

となり、補正の順番に依存しない。

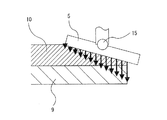

5,6 ドレッサ(小径ドレッサ)

8,11,56,57 研磨テーブル

10 研磨パッド(研磨部材)

12 ドレッシングユニット

15 自在継ぎ手

16 ドレッサ回転軸

17,18 ドレッサアーム

52,53 トップリング

54,55 エアバッグ

58 リテーナリング

60,61 砥液ノズル

70 ウェーハステーション

93,94 センサ

95,96 リンスノズル

98 回転式ウェーハステーション

108 圧力調整機構

130 演算装置

Claims (23)

- 研磨部材表面でのダイヤモンドドレッサの摺動距離分布をシミュレーションすることにより決定されるドレッシング条件で前記研磨部材をドレッシングするドレッシング方法であって、

前記シミュレーションが、前記ダイヤモンドドレッサ表面に配置されたダイヤモンド粒子の前記研磨部材への食い込み深さが大きい所では前記ダイヤモンドドレッサの摺動距離が大きくなるように、前記食い込み深さが小さい所では前記摺動距離が小さくなるように補正された摺動距離を計算する工程を含むシミュレーションであることを特徴とするドレッシング方法。 - 前記シミュレーションが、前記ダイヤモンドドレッサが前記研磨部材からはみ出したときの前記ダイヤモンドドレッサの傾きに応じて更に補正された摺動距離を計算する工程を含むシミュレーションであることを特徴とする請求項1に記載のドレッシング方法。

- 前記シミュレーションが、前記ダイヤモンドドレッサの移動の加速度に応じて摺動距離を計算する工程を含むシミュレーションであることを特徴とする請求項1または請求項2に記載のドレッシング方法。

- ダイヤモンドドレッサを用いた研磨部材のドレッシング方法であって、

仮のドレッシング条件を用いて前記研磨部材表面での前記ダイヤモンドドレッサの摺動距離を計算するステップと、

前記計算された摺動距離を、前記ダイヤモンドドレッサ表面に配置されたダイヤモンド粒子の前記研磨部材への食い込み深さが大きい所では前記摺動距離が大きくなるように、前記食い込み深さが小さい所では前記摺動距離が小さくなるように補正するステップと、

所望の摺動距離分布となるドレッシング条件を、前記仮のドレッシング条件を変えることで探索するステップと、

前記探索されたドレッシング条件で前記ダイヤモンドドレッサにより前記研磨部材をドレッシングするステップと

を含むことを特徴とするドレッシング方法。 - 前記補正された摺動距離を、前記ダイヤモンドドレッサが前記研磨部材からはみ出したときの前記ダイヤモンドドレッサの傾きに応じて補正するステップを更に含むことを特徴とする請求項4に記載のドレッシング方法。

- 前記摺動距離を計算するステップが、前記ダイヤモンドドレッサの移動の加速度に応じて摺動距離を計算するステップであることを特徴とする請求項4または請求項5に記載のドレッシング方法。

- ダイヤモンドドレッサを用いた研磨部材のドレッシングにおけるドレッシング条件の決定方法であって、

仮のドレッシング条件を用いて前記研磨部材表面での前記ダイヤモンドドレッサの摺動距離を計算するステップと、

前記計算された摺動距離を、前記ダイヤモンドドレッサ表面に配置されたダイヤモンド粒子の前記研磨部材への食い込み深さが大きい所では前記摺動距離が大きくなるように、前記食い込み深さが小さい所では前記摺動距離が小さくなるように補正するステップと、

所望の摺動距離分布となるドレッシング条件を、前記仮のドレッシング条件を変えることで探索するステップと、

を含むことを特徴とするドレッシング条件決定方法。 - 前記補正された摺動距離を、前記ダイヤモンドドレッサが前記研磨部材からはみ出したときの前記ダイヤモンドドレッサの傾きに応じて補正するステップを更に含むことを特徴とする請求項7に記載のドレッシング条件決定方法。

- 前記摺動距離を計算するステップが、前記ダイヤモンドドレッサの移動の加速度に応じて摺動距離を計算するステップであることを特徴とする請求項7または請求項8に記載のドレッシング条件決定方法。

- ダイヤモンドドレッサを用いた研磨部材のドレッシングにおけるドレッシング条件の決定プログラムであって、

仮のドレッシング条件を用いて前記研磨部材表面での前記ダイヤモンドドレッサの摺動距離を計算するステップと、

前記計算された摺動距離を、前記ダイヤモンドドレッサ表面に配置されたダイヤモンド粒子の前記研磨部材への食い込み深さが大きい所では前記摺動距離が大きくなるように、前記食い込み深さが小さい所では前記摺動距離が小さくなるように補正するステップと、

所望の摺動距離分布となるドレッシング条件を仮のドレッシング条件を変えることで探索するステップと、

をコンピュータに実行させることを特徴とするドレッシング条件決定プログラム。 - 前記補正された摺動距離を、前記ダイヤモンドドレッサが前記研磨部材からはみ出したときの前記ダイヤモンドドレッサの傾きに応じて補正するステップを更にコンピュータに実行させることを特徴とする請求項10に記載のドレッシング条件決定プログラム。

- 前記摺動距離を計算するステップが、前記ダイヤモンドドレッサの移動の加速度に応じて摺動距離を計算するステップであることを特徴とする請求項10または請求項11に記載のドレッシング条件決定プログラム。

- 記録媒体であって、請求項10乃至12のいずれか一項に記載のプログラムを記録した、コンピュータ読み取り可能な記録媒体。

- 研磨対象物と研磨部材とを摺接させる相対運動機構と、

前記研磨部材のドレッシングを行うダイヤモンドドレッサを有するドレッシングユニットと、

前記ダイヤモンドドレッサの摺動距離分布を用いて所望の研磨部材削れ量分布となるドレッシング条件を決定する演算装置とを備え、

前記演算装置は、前記所望の研磨部材削れ量分布から所望の摺動距離分布を計算し、仮のドレッシング条件における摺動距離分布を計算し、前記所望の摺動距離分布と摺動距離分布の計算結果との差を計算し、前記差が許容範囲内でない場合は、前記仮のドレッシング条件を変更して、再度摺動距離分布の計算からのステップを繰り返し、前記差が許容範囲内であれば前記仮のドレッシング条件を前記所望の研磨部材削れ量分布を実現するためのドレッシング条件に決定し、

前記ドレッシングユニットは、前記演算装置で決定したドレッシング条件で前記研磨部材をドレッシングすることを特徴とする研磨装置。 - 前記演算装置は、前記ダイヤモンドドレッサ表面に配置されたダイヤモンド粒子の前記研磨部材への食い込み深さが大きい所では前記ダイヤモンドドレッサの摺動距離が大きくなるように、前記食い込み深さが小さい所では前記摺動距離が小さくなるように補正された摺動距離を計算することを特徴とする請求項14に記載の研磨装置。

- 前記演算装置は、前記研磨部材から前記ダイヤモンドドレッサがはみ出したときの前記ダイヤモンドドレッサの傾きに応じてさらに補正された摺動距離を計算することを特徴とする請求項15に記載の研磨装置。

- 前記演算装置は、前記ダイヤモンドドレッサの移動の加速度に応じて摺動距離を計算することを特徴とする請求項15または16に記載の研磨装置。

- 研磨部材表面でのダイヤモンドドレッサの摺動距離分布をシミュレーションする方法であって、

前記研磨部材の表面上での前記ダイヤモンドドレッサの微小時間内の摺動距離増分を積算することにより前記ダイヤモンドドレッサの摺動距離を取得し、

前記微小時間における摺動距離増分を、前記ダイヤモンドドレッサ表面に配置されたダイヤモンド粒子の前記研磨部材への食い込み深さが大きい所では前記ダイヤモンドドレッサの摺動距離が大きくなるように、前記食い込み深さが小さい所では前記摺動距離が小さくなるように補正することを特徴とするシミュレーション方法。 - 前記微小時間における摺動距離増分を、前記ダイヤモンドドレッサが前記研磨部材からはみ出したときの前記ダイヤモンドドレッサの傾きに応じて更に補正することを特徴とする請求項18に記載のシミュレーション方法。

- 前記微小時間における摺動距離増分を、前記ダイヤモンドドレッサの移動の加速度に応じて更に補正することを特徴とする請求項18または19に記載のシミュレーション方法。

- 研磨部材表面でのダイヤモンドドレッサの摺動距離分布をシミュレーションするためのプログラムであって、

前記研磨部材の表面上での前記ダイヤモンドドレッサの微小時間内の摺動距離増分を積算することにより前記ダイヤモンドドレッサの摺動距離を取得するステップと、

前記微小時間における摺動距離増分を、前記ダイヤモンドドレッサ表面に配置されたダイヤモンド粒子の前記研磨部材への食い込み深さが大きい所では前記ダイヤモンドドレッサの摺動距離が大きくなるように、前記食い込み深さが小さい所では前記摺動距離が小さくなるように補正するステップとをコンピュータに実行させることを特徴とするプログラム。 - 前記微小時間における摺動距離増分を、前記ダイヤモンドドレッサが前記研磨部材からはみ出したときの前記ダイヤモンドドレッサの傾きに応じて更に補正するステップをコンピュータに更に実行させることを特徴とする請求項21に記載のプログラム。

- 前記微小時間における摺動距離増分を、前記ダイヤモンドドレッサの移動の加速度に応じて更に補正するステップをコンピュータに更に実行させることを特徴とする請求項21または22に記載のプログラム。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008247450A JP5415735B2 (ja) | 2008-09-26 | 2008-09-26 | ドレッシング方法、ドレッシング条件の決定方法、ドレッシング条件決定プログラム、および研磨装置 |

| US12/566,224 US8655478B2 (en) | 2008-09-26 | 2009-09-24 | Dressing method, method of determining dressing conditions, program for determining dressing conditions, and polishing apparatus |

| US14/150,068 US8965555B2 (en) | 2008-09-26 | 2014-01-08 | Dressing method, method of determining dressing conditions, program for determining dressing conditions, and polishing apparatus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008247450A JP5415735B2 (ja) | 2008-09-26 | 2008-09-26 | ドレッシング方法、ドレッシング条件の決定方法、ドレッシング条件決定プログラム、および研磨装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010076049A JP2010076049A (ja) | 2010-04-08 |

| JP2010076049A5 JP2010076049A5 (ja) | 2011-11-04 |

| JP5415735B2 true JP5415735B2 (ja) | 2014-02-12 |

Family

ID=42057968

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008247450A Active JP5415735B2 (ja) | 2008-09-26 | 2008-09-26 | ドレッシング方法、ドレッシング条件の決定方法、ドレッシング条件決定プログラム、および研磨装置 |

Country Status (2)

| Country | Link |

|---|---|

| US (2) | US8655478B2 (ja) |

| JP (1) | JP5415735B2 (ja) |

Families Citing this family (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5504901B2 (ja) * | 2010-01-13 | 2014-05-28 | 株式会社Sumco | 研磨パッドの形状修正方法 |

| JP5898420B2 (ja) | 2011-06-08 | 2016-04-06 | 株式会社荏原製作所 | 研磨パッドのコンディショニング方法及び装置 |

| WO2013089502A1 (en) * | 2011-12-16 | 2013-06-20 | Lg Siltron Inc. | Apparatus and method for polishing wafer |

| JP5927083B2 (ja) * | 2012-08-28 | 2016-05-25 | 株式会社荏原製作所 | ドレッシングプロセスの監視方法および研磨装置 |

| JP6034717B2 (ja) * | 2013-02-22 | 2016-11-30 | 株式会社荏原製作所 | ドレッサの研磨部材上の摺動距離分布の取得方法、ドレッサの研磨部材上の摺動ベクトル分布の取得方法、および研磨装置 |

| JP5964262B2 (ja) | 2013-02-25 | 2016-08-03 | 株式会社荏原製作所 | 研磨装置に使用される研磨部材のプロファイル調整方法、および研磨装置 |

| US10977254B2 (en) * | 2014-04-01 | 2021-04-13 | Healthgrades Operating Company, Inc. | Healthcare provider search based on experience |

| JP6307428B2 (ja) | 2014-12-26 | 2018-04-04 | 株式会社荏原製作所 | 研磨装置およびその制御方法 |

| TWI680833B (zh) * | 2015-01-19 | 2020-01-01 | 日商荏原製作所股份有限公司 | 拋光研磨處理中研磨量之模擬方法、拋光研磨裝置、電腦程式及記憶媒體 |

| JP6444785B2 (ja) | 2015-03-19 | 2018-12-26 | 株式会社荏原製作所 | 研磨装置およびその制御方法ならびにドレッシング条件出力方法 |

| JP6372859B2 (ja) | 2015-10-01 | 2018-08-15 | 信越半導体株式会社 | 研磨パッドのコンディショニング方法及び研磨装置 |

| US10600634B2 (en) * | 2015-12-21 | 2020-03-24 | Globalwafers Co., Ltd. | Semiconductor substrate polishing methods with dynamic control |

| JP6842859B2 (ja) | 2016-08-12 | 2021-03-17 | 株式会社荏原製作所 | ドレッシング装置、研磨装置、ホルダー、ハウジング及びドレッシング方法 |

| CN106863136B (zh) * | 2017-01-15 | 2019-06-21 | 复旦大学 | Ccos抛光工艺全频段收敛路径规划方法 |

| JP6823541B2 (ja) * | 2017-05-30 | 2021-02-03 | 株式会社荏原製作所 | キャリブレーション方法およびキャリブレーションプログラム |

| JP6971664B2 (ja) * | 2017-07-05 | 2021-11-24 | 株式会社荏原製作所 | 基板研磨装置及び方法 |

| JP7141204B2 (ja) * | 2017-10-19 | 2022-09-22 | 株式会社荏原製作所 | 研磨装置、及び研磨方法 |

| US11081359B2 (en) | 2018-09-10 | 2021-08-03 | Globalwafers Co., Ltd. | Methods for polishing semiconductor substrates that adjust for pad-to-pad variance |

| CN109459980A (zh) * | 2018-10-25 | 2019-03-12 | 山东中衡光电科技有限公司 | 一种光学镜面加工共融机器人控制系统及方法 |

| US20200130136A1 (en) * | 2018-10-29 | 2020-04-30 | Taiwan Semiconductor Manufacturing Co., Ltd. | Chemical mechanical polishing apparatus and method |

| TWI819138B (zh) * | 2018-12-21 | 2023-10-21 | 日商荏原製作所股份有限公司 | 研磨裝置及研磨構件的修整方法 |

| JP7113737B2 (ja) * | 2018-12-21 | 2022-08-05 | 株式会社荏原製作所 | 研磨装置及び研磨部材のドレッシング方法 |

| JP7113742B2 (ja) * | 2018-12-26 | 2022-08-05 | 株式会社荏原製作所 | 研磨装置及び研磨部材のドレッシング方法 |

| US11279001B2 (en) * | 2019-02-22 | 2022-03-22 | Taiwan Semiconductor Manufacturing Co., Ltd. | Method and apparatus for monitoring chemical mechanical polishing process |

| CN110990964A (zh) * | 2019-10-24 | 2020-04-10 | 武汉理工大学 | 一种抑制机器人砂带磨抛工程陶瓷表面微裂纹的加工工艺 |

| CN111805427B (zh) * | 2020-07-21 | 2022-05-24 | 中国科学院长春光学精密机械与物理研究所 | 一种磁流变抛光设备的精度标定装置及方法 |

| JP2022067788A (ja) * | 2020-10-21 | 2022-05-09 | 株式会社ディスコ | リニアゲージ |

| CN117718876A (zh) * | 2024-02-07 | 2024-03-19 | 华海清科股份有限公司 | 用于化学机械抛光的监测方法和化学机械抛光设备 |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5599423A (en) * | 1995-06-30 | 1997-02-04 | Applied Materials, Inc. | Apparatus and method for simulating and optimizing a chemical mechanical polishing system |

| TW355153B (en) * | 1996-05-21 | 1999-04-01 | Toshiba Machine Co Ltd | A method for leveling abrasive cloth and device for the same |

| JPH10550A (ja) * | 1996-06-11 | 1998-01-06 | Toshiba Mach Co Ltd | 研磨布ドレッシング方法およびその装置 |

| KR100524510B1 (ko) * | 1996-06-25 | 2006-01-12 | 가부시키가이샤 에바라 세이사꾸쇼 | 연마포를드레싱하는방법과장치 |

| JP3615931B2 (ja) * | 1998-03-26 | 2005-02-02 | 株式会社荏原製作所 | ポリッシング装置および該ポリッシング装置におけるコンディショニング方法 |

| US6629874B1 (en) * | 1999-10-27 | 2003-10-07 | Strasbaugh | Feature height measurement during CMP |

| US6857942B1 (en) * | 2000-01-11 | 2005-02-22 | Taiwan Semiconductor Manufacturing Co., Ltd | Apparatus and method for pre-conditioning a conditioning disc |

| US6910947B2 (en) | 2001-06-19 | 2005-06-28 | Applied Materials, Inc. | Control of chemical mechanical polishing pad conditioner directional velocity to improve pad life |

| US7101799B2 (en) | 2001-06-19 | 2006-09-05 | Applied Materials, Inc. | Feedforward and feedback control for conditioning of chemical mechanical polishing pad |

| US7160173B2 (en) * | 2002-04-03 | 2007-01-09 | 3M Innovative Properties Company | Abrasive articles and methods for the manufacture and use of same |

| JP2004047876A (ja) | 2002-07-15 | 2004-02-12 | Tokyo Seimitsu Co Ltd | 研磨装置及び研磨方法 |

| JP3874356B2 (ja) * | 2004-05-06 | 2007-01-31 | 株式会社ナビタイムジャパン | 携帯型案内装置 |

| US20070205112A1 (en) * | 2004-08-27 | 2007-09-06 | Masako Kodera | Polishing apparatus and polishing method |

| JP2006186088A (ja) * | 2004-12-27 | 2006-07-13 | Ebara Corp | 研磨装置および研磨方法 |

| KR101214506B1 (ko) * | 2004-11-01 | 2012-12-27 | 가부시키가이샤 에바라 세이사꾸쇼 | 폴리싱장치 |

| DE102006049904B4 (de) * | 2005-10-24 | 2009-10-29 | DENSO CORPORATION, Kariya-shi | Neigungssensor für ein Fahrzeug, sowie Antidiebstahlsystem hiemit |

| US7749050B2 (en) * | 2006-02-06 | 2010-07-06 | Chien-Min Sung | Pad conditioner dresser |

| US7846006B2 (en) * | 2006-06-30 | 2010-12-07 | Memc Electronic Materials, Inc. | Dressing a wafer polishing pad |

-

2008

- 2008-09-26 JP JP2008247450A patent/JP5415735B2/ja active Active

-

2009

- 2009-09-24 US US12/566,224 patent/US8655478B2/en active Active

-

2014

- 2014-01-08 US US14/150,068 patent/US8965555B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US8965555B2 (en) | 2015-02-24 |

| JP2010076049A (ja) | 2010-04-08 |

| US8655478B2 (en) | 2014-02-18 |

| US20140120808A1 (en) | 2014-05-01 |

| US20100081361A1 (en) | 2010-04-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5415735B2 (ja) | ドレッシング方法、ドレッシング条件の決定方法、ドレッシング条件決定プログラム、および研磨装置 | |

| KR102516815B1 (ko) | 기판의 연마 장치 | |

| JP5964262B2 (ja) | 研磨装置に使用される研磨部材のプロファイル調整方法、および研磨装置 | |

| US9108292B2 (en) | Method of obtaining a sliding distance distribution of a dresser on a polishing member, method of obtaining a sliding vector distribution of a dresser on a polishing member, and polishing apparatus | |

| KR101005043B1 (ko) | 프로파일측정방법 | |

| KR20180097136A (ko) | 기판의 연마 장치 및 연마 방법 | |

| KR102218204B1 (ko) | 버프 연마 처리에 있어서의 연마량의 시뮬레이션 방법 및 버프 연마 장치 | |

| TWI748097B (zh) | 基板研磨裝置及方法 | |

| JP2006263903A (ja) | 研磨装置及び研磨方法 | |

| JP2003151935A (ja) | 化学機械的研磨装置の研磨パッドコンディショニング装置および方法 | |

| CN109075054B (zh) | 具有局部区域速率控制及振荡模式的研磨系统 | |

| WO2018173421A1 (ja) | 基板の研磨装置および研磨方法 | |

| CN114074288A (zh) | 基板处理装置、研磨部件的修整控制方法及存储介质 | |

| JP3427670B2 (ja) | 研磨装置および研磨方法 | |

| JP2009248258A (ja) | 研磨パッドのドレッシング方法 | |

| KR20230127998A (ko) | 기판 처리 장치 및 기판 처리 방법 | |

| JP2005081461A (ja) | ウェハ等の研磨方法およびその装置 | |

| JP2002246350A (ja) | 平面研磨方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110920 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110920 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130730 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130930 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20131022 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20131114 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5415735 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |