JP5398990B2 - ダイヤフラムの破断又は薄化を検出するための診断システム - Google Patents

ダイヤフラムの破断又は薄化を検出するための診断システム Download PDFInfo

- Publication number

- JP5398990B2 JP5398990B2 JP2007550383A JP2007550383A JP5398990B2 JP 5398990 B2 JP5398990 B2 JP 5398990B2 JP 2007550383 A JP2007550383 A JP 2007550383A JP 2007550383 A JP2007550383 A JP 2007550383A JP 5398990 B2 JP5398990 B2 JP 5398990B2

- Authority

- JP

- Japan

- Prior art keywords

- diaphragm

- diagnostic system

- layers

- electrical parameter

- signal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 claims description 85

- 230000008569 process Effects 0.000 claims description 73

- 239000012530 fluid Substances 0.000 claims description 64

- 238000000926 separation method Methods 0.000 claims description 50

- 230000008859 change Effects 0.000 claims description 45

- 238000004519 manufacturing process Methods 0.000 claims description 13

- 238000005259 measurement Methods 0.000 claims description 12

- 230000033001 locomotion Effects 0.000 claims description 8

- 238000012544 monitoring process Methods 0.000 claims description 6

- 230000005540 biological transmission Effects 0.000 claims description 3

- 239000011148 porous material Substances 0.000 claims description 2

- 230000015556 catabolic process Effects 0.000 claims 1

- 238000006731 degradation reaction Methods 0.000 claims 1

- 239000010410 layer Substances 0.000 description 80

- 230000007797 corrosion Effects 0.000 description 20

- 238000005260 corrosion Methods 0.000 description 20

- 238000002955 isolation Methods 0.000 description 17

- 238000010586 diagram Methods 0.000 description 11

- 239000003989 dielectric material Substances 0.000 description 10

- 239000011888 foil Substances 0.000 description 9

- 239000007788 liquid Substances 0.000 description 7

- 239000003990 capacitor Substances 0.000 description 6

- 239000007787 solid Substances 0.000 description 5

- 238000001514 detection method Methods 0.000 description 4

- 230000008901 benefit Effects 0.000 description 3

- 238000004891 communication Methods 0.000 description 3

- 239000012811 non-conductive material Substances 0.000 description 3

- 238000013473 artificial intelligence Methods 0.000 description 2

- 238000013528 artificial neural network Methods 0.000 description 2

- 238000005336 cracking Methods 0.000 description 2

- 238000007599 discharging Methods 0.000 description 2

- 230000003628 erosive effect Effects 0.000 description 2

- 230000000737 periodic effect Effects 0.000 description 2

- 239000011241 protective layer Substances 0.000 description 2

- 230000008439 repair process Effects 0.000 description 2

- 239000011343 solid material Substances 0.000 description 2

- 230000001960 triggered effect Effects 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- 238000009530 blood pressure measurement Methods 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 238000003745 diagnosis Methods 0.000 description 1

- 238000005538 encapsulation Methods 0.000 description 1

- 238000002847 impedance measurement Methods 0.000 description 1

- WABPQHHGFIMREM-UHFFFAOYSA-N lead(0) Chemical compound [Pb] WABPQHHGFIMREM-UHFFFAOYSA-N 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 238000010408 sweeping Methods 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/02—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating impedance

- G01N27/22—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating impedance by investigating capacitance

- G01N27/24—Investigating the presence of flaws

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01L—MEASURING FORCE, STRESS, TORQUE, WORK, MECHANICAL POWER, MECHANICAL EFFICIENCY, OR FLUID PRESSURE

- G01L27/00—Testing or calibrating of apparatus for measuring fluid pressure

- G01L27/007—Malfunction diagnosis, i.e. diagnosing a sensor defect

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K7/00—Constructional details common to different types of electric apparatus

- H05K7/14—Mounting supporting structure in casing or on frame or rack

- H05K7/1462—Mounting supporting structure in casing or on frame or rack for programmable logic controllers [PLC] for automation or industrial process control

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Health & Medical Sciences (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Analytical Chemistry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Biochemistry (AREA)

- General Health & Medical Sciences (AREA)

- Electrochemistry (AREA)

- Immunology (AREA)

- Pathology (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Automation & Control Theory (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Biomedical Technology (AREA)

- Measuring Fluid Pressure (AREA)

- Examining Or Testing Airtightness (AREA)

Description

本発明は工業用プロセス計装で用いるためのダイヤフラムに関し、より詳細には、ダイヤフラムの破断又は薄化を検出するための診断システムに関する。

多くの工業用計器は、プロセスのパラメータを測定するために工業用プロセスに結合されたダイヤフラムエレメントを含む。たとえば、いくつかの圧力トランスミッタは、工業用プロセスに結合された分離ダイヤフラムを含む。圧力測定は、圧力に応じたダイヤフラムの撓みに基づきダイヤフラムから直接行うか、又は液封された毛細管を用いて分離ダイヤフラムに結合された遠隔圧力センサにより直接行うことができる。ダイヤフラムの破断又は薄化は、測定読取値を変えてしまう、及び/又は工業用プロセスからプロセス流体が漏れることを許してしまう可能性がある。加えて、液封された毛細管からの封入液が、分離ダイヤフラムの破断を通して漏れ、プロセスを汚染する場合がある。

工業用フィールド装置で用いるためのダイヤフラム診断システムは、ダイヤフラム及び診断機能を有する。ダイヤフラムは、プロセス流体にフィールド装置を結合し、複数の層を有する。複数の層の第一の層は、工業用プロセスのプロセス流体に触れる。診断機能は、ダイヤフラムに結合されてダイヤフラムの電気パラメータを監視し、監視された電気パラメータの変化に基づきダイヤフラムの動作状態を応答的に推測する。

図1は、本発明の実施形態の破断検出機能を備えた工業用プロセストランスミッタの、簡略化された図である。システム100は、通信リンク106により制御センタ104に通信可能に結合されたトランスミッタ102を含み、通信リンクは有線又は無線にすることができる。通信リンク106は、制御センタ104内の監視及び制御システムに、トランスミッタ102のハウジング内部に配置された電子機器を結合する。

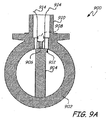

ここで、ε0は誘電率定数(誘電率)であり、Aは平板領域を表し、dは2枚の平板を隔てている距離を表す。本発明の好ましい実施形態にあるように、誘電体が固体材料で形成されている場合、距離(d)及び誘電率(ε0)は実質的に一定数を維持する。しかし、平板の領域(A)が(たとえば腐食又は磨耗により)変化した場合、静電容量は変化する。結果として、パイプを通して流れる非導電材料により第一の導電板308が腐食すると、第一の導電板308の領域(A)が変化し、このために分離ダイヤフラム306の静電容量に、測定可能な変化が生じる。分離ダイヤフラム306の静電容量に変化が生じることにより、分離ダイヤフラム306が修理又は交換を要することを示す表示を提供することができる。

ここでZは、指数関数を乗じた電流に対する電圧の大きさの比率を表し、これは実数部分と虚数部分の両方を含む。第一の導電板308の領域における変化を前提とすると、平行平板コンデンサ(分離ダイヤフラム構造体306)の両端のインピーダンスは、たとえプロセス流体が導電性であっても、経時変動する可能性がある。感知回路(たとえば図5の信号分析システム514)は、第一の導電板308及び第二の導電板310に結合されて、静電容量式ダイヤフラム306の電気パラメータ、たとえば複素インピーダンス、リアクタンス、又はその他の電気パラメータを測定することができる。第二の導電板を時変信号で(又はある周波数範囲を含む信号で)掃引することにより、一つ以上の電気パラメータの変化を用いて、第一の導電層の状態を推測してもよい。

Claims (27)

- 工業用フィールド装置で用いるためのダイヤフラム診断システムであって、

プロセス流体にフィールド装置を結合するように構成され、複数の層と、前記複数の層の中の工業用プロセスのプロセス流体に触れる第一の層と、を含むダイヤフラムと、

前記ダイヤフラムに結合されて前記ダイヤフラムの電気パラメータを監視し、監視された前記電気パラメータの変化に基づき、前記ダイヤフラムの動作状態を応答的に推測する診断回路と、

を含み、

前記電気パラメータは、前記ダイヤフラムに時変信号が与えられたときに測定される、

ダイヤフラム診断システム。 - 前記電気パラメータの変化が所定の限度を超えた場合、前記ダイヤフラムの推測された動作状態を示す警告信号を生成するように適合された警告生成機能をさらに含む、請求項1記載のダイヤフラム診断システム。

- 前記複数の層は、少なくとも二つの導電層と、前記二つの導電層を隔てる少なくとも一つの誘電層を含み、

前記電気パラメータが、前記二つの導電層の間に形成された静電容量を含む、請求項1記載のダイヤフラム診断システム。 - 前記ダイヤフラムを前記時変信号で掃引するように適合され、前記電気パラメータが前記ダイヤフラムの複素電気パラメータを含む信号生成器をさらに含む、請求項1記載のダイヤフラム診断システム。

- 前記ダイヤフラムを監視し、前記時変信号に基づいて、格納された基礎値信号に対する前記複素電気パラメータの変化を検出するように適合された複素信号分析システムをさらに含む、請求項4記載のダイヤフラム診断システム。

- 前記複数の層が少なくとも一つの導電層を含む、請求項1記載のダイヤフラム診断システム。

- 前記複数の層が少なくとも一つの誘電層を含む、請求項1記載のダイヤフラム診断システム。

- 前記複数の層が、

少なくとも二つの導電層と、

前記少なくとも二つの導電層を隔てる少なくとも一つの誘電層と、

を含む、請求項1記載のダイヤフラム診断システム。 - 前記電気パラメータが、前記少なくとも二つの導電層の容量性電位を含む、請求項8記載のダイヤフラム診断システム。

- 前記電気パラメータの変化の程度が、前記第一の層の表面領域の変化の程度を示す、請求項1記載のダイヤフラム診断システム。

- 前記診断回路が、前記第一の層に対する前記複数の層の一つ以上の電気パラメータを監視するように適合される、請求項1記載のダイヤフラム診断システム。

- 分離ダイヤフラムの動作状態を推測するための方法であって、

複数の層と、前記複数の層の中のプロセス流体に直接触れる第一の層とを含む分離ダイヤフラムを備えることと、

前記分離ダイヤフラムに電気信号を与えることと、

与えられた前記電気信号に対する前記分離ダイヤフラムの電気パラメータの測定された変化から、前記分離ダイヤフラムの動作状態を応答的に推測することと、

を含み、

前記電気信号は、時変要素である、

方法。 - 前記電気パラメータの測定された変化が所定の限度を越えた場合、前記分離ダイヤフラムの劣化状態を示す警告信号を生成することをさらに含む、請求項12の方法。

- ある周波数範囲を含む電気信号を生成することと、

前記分離ダイヤフラムを経由して前記周波数範囲を含む電気信号を伝送することと、

を適用するステップを含む、請求項12記載の方法。 - 前記推測するステップは、

前記分離ダイヤフラムの前記電気パラメータを監視することと、

格納された基礎測定値に対する監視された前記電気パラメータの変化を計算することと、

を含む、請求項12記載の方法。 - 前記電気パラメータが、前記分離ダイヤフラムの時定数を含む、請求項12記載の方法。

- 前記電気パラメータが、前記分離ダイヤフラムの複素電気パラメータを含む、請求項12記載の方法。

- 工業用フィールド装置で用いるための診断システムであって、

プロセス流体にフィールド装置を結合するように構成され、複数の層と、前記複数の層の中の工業用プロセスのプロセス流体に触れる第一の層とを含む静電容量エレメントと、

前記静電容量エレメントに結合されて前記静電容量エレメントの電気パラメータを監視し、監視された前記電気パラメータの変化に基づき前記静電容量エレメントの動作状態を応答的に推測する診断回路と、

を含み、

前記複数の層は、少なくとも二つの導電層と、前記二つの導電層を隔てる少なくとも一つの誘電層を含む、

診断システム。 - 前記工業用フィールド装置が、パイプ部内に延びる分岐バーを有する渦流量計を含み、前記静電容量エレメントが前記パイプ部の薄肉部を含み、前記薄肉部を通して、前記パイプ内の流体流による前記分岐バーの動きが伝えられる、請求項18記載の診断システム。

- 前記工業用フィールド装置が、前記パイプ部に結合された圧力センサを含み、前記静電容量エレメントが、液封された毛細管を通して、遠隔センサに、前記パイプ部内の流体流からの圧力を伝えるように適合された柔軟な分離ダイヤフラムを含む、請求項18記載の診断システム。

- 制御センタへの伝送のための推測された動作状態を示す警告信号を生成するように適合された警告生成機能をさらに含む、請求項18記載の診断システム。

- 前記電気パラメータの変化の大きさが、前記静電容量エレメントの損傷の程度を示す、請求項18記載の診断システム。

- 前記電気パラメータが、前記静電容量エレメントの複素インピーダンスを含む、請求項18記載の診断システム。

- 前記診断回路が、

時変要素を有する電気信号で前記静電容量エレメントを掃引するように適合された信号生成器と、

前記静電容量エレメントを監視し、格納された基礎測定値に対する前記静電容量エレメントの一つ以上の前記電気パラメータの変化に基づき前記静電容量エレメントの動作状態を推測するように適合された複素信号分析システムと、

をさらに含む、請求項18記載の診断システム。 - 前記診断回路が、前記第一の層に対する前記複数の層の一つ以上の電気パラメータを監視するように適合される、請求項18記載の診断システム。

- 前記少なくとも一つの誘電層が多孔質材料を含む、請求項18記載の診断システム。

- 前記第一の層を通してプロセス流体が漏出している場合、前記電気パラメータの突然の変化に基づき動作状態が推測される、請求項26記載の診断システム。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US11/031,953 US7295131B2 (en) | 2005-01-07 | 2005-01-07 | Diagnostic system for detecting rupture or thinning of diaphragms |

| US11/031,953 | 2005-01-07 | ||

| PCT/US2005/045734 WO2006073752A1 (en) | 2005-01-07 | 2005-12-15 | Diagnostic system for detecting rupture or thinning of diaphragms |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008527347A JP2008527347A (ja) | 2008-07-24 |

| JP2008527347A5 JP2008527347A5 (ja) | 2008-12-25 |

| JP5398990B2 true JP5398990B2 (ja) | 2014-01-29 |

Family

ID=36123390

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007550383A Expired - Fee Related JP5398990B2 (ja) | 2005-01-07 | 2005-12-15 | ダイヤフラムの破断又は薄化を検出するための診断システム |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US7295131B2 (ja) |

| EP (1) | EP1834174B1 (ja) |

| JP (1) | JP5398990B2 (ja) |

| CN (1) | CN101099083B (ja) |

| RU (1) | RU2397484C2 (ja) |

| WO (1) | WO2006073752A1 (ja) |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20080035647A1 (en) * | 2006-08-08 | 2008-02-14 | James Fuller | Expansion tank with a predictive sensor |

| US8633825B2 (en) * | 2006-08-08 | 2014-01-21 | Wessels Company | Expansion tank with a predictive sensor |

| DE102011002900A1 (de) * | 2011-01-20 | 2012-07-26 | Siemens Aktiengesellschaft | Druckmessumformer |

| US8466696B2 (en) * | 2011-03-30 | 2013-06-18 | GM Global Technology Operations LLC | System and method for detecting a likelihood of corrosion |

| US9244033B2 (en) * | 2013-01-24 | 2016-01-26 | GM Global Technology Operations LLC | Method for online detection of liner buckling in a storage system for pressurized gas |

| WO2015138843A1 (en) | 2014-03-14 | 2015-09-17 | Rosemount Inc. | Corrosion rate measurement |

| US10830689B2 (en) | 2014-09-30 | 2020-11-10 | Rosemount Inc. | Corrosion rate measurement using sacrificial probe |

| DE102014118616A1 (de) * | 2014-12-15 | 2016-06-16 | Endress + Hauser Gmbh + Co. Kg | Druckmessaufnehmer |

| US10190968B2 (en) | 2015-06-26 | 2019-01-29 | Rosemount Inc. | Corrosion rate measurement with multivariable sensor |

| JP6842328B2 (ja) * | 2017-03-23 | 2021-03-17 | エドワーズ株式会社 | 真空ポンプ、主センサ、及び、ネジ溝ステータ |

| CN107607595B (zh) * | 2017-09-21 | 2020-05-12 | 京东方科技集团股份有限公司 | 滤光片检测装置及方法 |

| CN108375629A (zh) * | 2018-01-30 | 2018-08-07 | 昆明理工大学 | 一种基于柔性pcb技术的脉冲涡流无损检测系统 |

| WO2019222598A1 (en) | 2018-05-17 | 2019-11-21 | Rosemount Inc. | Measuring element and measuring device comprising the same |

| DE102018118645B3 (de) | 2018-08-01 | 2019-11-07 | Ifm Electronic Gmbh | Verfahren zur Funktionsüberwachung einer Druckmesszelle eines kapazitiven Drucksensors |

| US11061064B2 (en) * | 2019-05-15 | 2021-07-13 | Nanya Technology Corporation | Semiconductor device and method for detecting cracks |

| US11243134B2 (en) | 2019-09-30 | 2022-02-08 | Rosemount Inc. | Pressure sensing device isolation cavity seal monitoring |

| CN111678957A (zh) * | 2020-06-03 | 2020-09-18 | 福州瑞芯微电子股份有限公司 | 一种裂纹检测装置、方法及电子设备 |

| CN112947136A (zh) * | 2021-01-16 | 2021-06-11 | 河南检亿科技有限公司 | 一种钢衬储罐老化度的智能监测装置及监测流程与方法 |

| CN114659698B (zh) * | 2022-03-06 | 2024-04-09 | 淮安市格洋浩瑞电子科技有限公司 | 一种抗冲击高稳定平膜型压力传感器 |

Family Cites Families (40)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| BE628704A (ja) | 1962-02-22 | |||

| US3946726A (en) | 1974-08-07 | 1976-03-30 | Puriton-Bennett Corporation | Pulmonary diagnostic instrument including breath transducer |

| US3968693A (en) | 1975-05-21 | 1976-07-13 | Fischer & Porter Co. | Open-loop differential-pressure transmitter |

| US4653508A (en) | 1976-06-21 | 1987-03-31 | Cosman Eric R | Pressure-balanced telemetric pressure sensing system and method therefore |

| US4206761A (en) | 1976-06-21 | 1980-06-10 | Cosman Eric R | Pressure-balanced telemetric pressure sensing method |

| US4281666A (en) | 1976-06-21 | 1981-08-04 | Cosman Eric R | Single diaphragm pressure-balanced telemetric pressure sensing system |

| US4660568A (en) | 1976-06-21 | 1987-04-28 | Cosman Eric R | Telemetric differential pressure sensing system and method therefore |

| JPS58109779A (ja) * | 1981-12-23 | 1983-06-30 | Matsushita Electric Ind Co Ltd | ガス調圧装置 |

| BE893660A (fr) | 1982-06-25 | 1982-10-18 | Centre Rech Metallurgique | Procede et dispositif pour la mesure de l'usure de tuyeres d'acierie |

| US4571537A (en) | 1982-07-02 | 1986-02-18 | Nartron Corporation | Condition monitoring means |

| US4934902A (en) * | 1984-09-27 | 1990-06-19 | Myron Mantell | Failure sensing device for a diaphragm pump |

| JPS61237053A (ja) * | 1985-04-15 | 1986-10-22 | Nippon Telegr & Teleph Corp <Ntt> | 亜鉛めつき鋼の腐食寿命診断装置 |

| US4777826A (en) | 1985-06-20 | 1988-10-18 | Rosemount Inc. | Twin film strain gauge system |

| US4971523A (en) | 1988-09-13 | 1990-11-20 | Nordson Corporation | Dual diaphragm apparatus with diaphragm assembly and rupture detection methods |

| DE3932443C1 (ja) | 1989-09-28 | 1990-12-20 | Endress U. Hauser Gmbh U. Co, 7864 Maulburg, De | |

| US5208162A (en) * | 1990-05-08 | 1993-05-04 | Purafil, Inc. | Method and apparatus for monitoring corrosion |

| JPH04194718A (ja) * | 1990-11-28 | 1992-07-14 | Yokogawa Electric Corp | 差圧測定装置 |

| JPH05288706A (ja) * | 1992-04-06 | 1993-11-02 | Sumitomo Metal Ind Ltd | 金属部材の欠陥監視システム |

| JP2822816B2 (ja) * | 1992-10-29 | 1998-11-11 | 株式会社日立製作所 | 半導体センサ、伝送器及びプロセス状態表示装置 |

| WO1995008759A1 (en) | 1993-09-24 | 1995-03-30 | Rosemount Inc. | Pressure transmitter isolation diaphragm |

| WO1996017235A1 (en) | 1994-11-30 | 1996-06-06 | Rosemount Inc. | Pressure transmitter with fill fluid loss detection |

| US6484585B1 (en) | 1995-02-28 | 2002-11-26 | Rosemount Inc. | Pressure sensor for a pressure transmitter |

| US5734098A (en) * | 1996-03-25 | 1998-03-31 | Nalco/Exxon Energy Chemicals, L.P. | Method to monitor and control chemical treatment of petroleum, petrochemical and processes with on-line quartz crystal microbalance sensors |

| JPH10148591A (ja) * | 1996-09-19 | 1998-06-02 | Fuji Koki Corp | 圧力検出装置 |

| US6029525A (en) * | 1998-02-04 | 2000-02-29 | Mks Instruments, Inc. | Capacitive based pressure sensor design |

| US6120033A (en) | 1998-06-17 | 2000-09-19 | Rosemount Inc. | Process diaphragm seal |

| EP1379886A2 (en) | 1999-01-27 | 2004-01-14 | Richard A. Wenman | Method and device for measuring the acidity or basicity of insulating fluids, particularly mineral and synthetic oils |

| US6295875B1 (en) * | 1999-05-14 | 2001-10-02 | Rosemount Inc. | Process pressure measurement devices with improved error compensation |

| AU7835100A (en) | 1999-09-28 | 2001-04-30 | Rosemount Inc. | Environmentally sealed instrument loop adapter |

| US6508129B1 (en) | 2000-01-06 | 2003-01-21 | Rosemount Inc. | Pressure sensor capsule with improved isolation |

| US6425290B2 (en) | 2000-02-11 | 2002-07-30 | Rosemount Inc. | Oil-less differential pressure sensor |

| US6662662B1 (en) | 2000-05-04 | 2003-12-16 | Rosemount, Inc. | Pressure transmitter with improved isolator system |

| DE10024118A1 (de) | 2000-05-18 | 2001-11-29 | Freudenberg Carl Fa | Einrichtung zur Überwachung der Unversehrtheit einer Membran |

| US6518880B2 (en) | 2000-06-28 | 2003-02-11 | Denso Corporation | Physical-quantity detection sensor |

| US6782754B1 (en) * | 2000-07-07 | 2004-08-31 | Rosemount, Inc. | Pressure transmitter for clean environments |

| JP2002156301A (ja) * | 2000-11-20 | 2002-05-31 | Yokogawa Electric Corp | 差圧/圧力伝送器 |

| US6684711B2 (en) | 2001-08-23 | 2004-02-03 | Rosemount Inc. | Three-phase excitation circuit for compensated capacitor industrial process control transmitters |

| JP2003247943A (ja) * | 2002-02-26 | 2003-09-05 | Mitsubishi Heavy Ind Ltd | セラミックス被覆材の非破壊検査法 |

| DE10233561B4 (de) * | 2002-07-24 | 2008-02-21 | Prominent Dosiertechnik Gmbh | Sicherheitsmembran für eine Membranpumpe |

| US6941853B2 (en) * | 2003-12-02 | 2005-09-13 | Wanner Engineering, Inc. | Pump diaphragm rupture detection |

-

2005

- 2005-01-07 US US11/031,953 patent/US7295131B2/en active Active

- 2005-12-15 EP EP05854450.3A patent/EP1834174B1/en active Active

- 2005-12-15 RU RU2007130123/28A patent/RU2397484C2/ru not_active IP Right Cessation

- 2005-12-15 CN CN200580046260.1A patent/CN101099083B/zh active Active

- 2005-12-15 WO PCT/US2005/045734 patent/WO2006073752A1/en active Application Filing

- 2005-12-15 JP JP2007550383A patent/JP5398990B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| CN101099083A (zh) | 2008-01-02 |

| US7295131B2 (en) | 2007-11-13 |

| US20060152380A1 (en) | 2006-07-13 |

| EP1834174B1 (en) | 2017-06-21 |

| RU2007130123A (ru) | 2009-02-20 |

| CN101099083B (zh) | 2010-12-08 |

| EP1834174A1 (en) | 2007-09-19 |

| JP2008527347A (ja) | 2008-07-24 |

| RU2397484C2 (ru) | 2010-08-20 |

| WO2006073752A1 (en) | 2006-07-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5398990B2 (ja) | ダイヤフラムの破断又は薄化を検出するための診断システム | |

| US5072190A (en) | Pressure sensing device having fill fluid contamination detector | |

| RU2407997C2 (ru) | Обнаружение повреждения датчика давления | |

| US7467555B2 (en) | Pressure transmitter with multiple reference pressure sensors | |

| CN102243124B (zh) | 基于谐振频率的压力传感器 | |

| JP6034370B2 (ja) | 付随する測定器具及び測定方法を含めた、媒体分離装置、特に油圧アキュムレータ | |

| CA2878920C (en) | Thermal diagnostic for single-crystal process fluid pressure sensor | |

| US10175089B2 (en) | Method for monitoring a measuring device of automation technology | |

| JP2008527347A5 (ja) | ||

| US20070109143A1 (en) | Method for determining the state of a field measuring instrument for process automation and process instrumentation, and field measuring instrument for carrying out the method | |

| CA2933675A1 (en) | Leak-monitoring system for space-enclosing objects and coupling regions located therebetween and related method | |

| CN211904570U (zh) | 工业过程压差感测装置和压力传感器隔离装置 | |

| JP3047104U (ja) | 充満流体ロス検出器を備えた圧力送信機 | |

| JP2022184740A (ja) | 圧力トランスミッタ用ダイヤフラムの状態検出 | |

| JPH09210946A (ja) | 水冷式軸受 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081106 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081106 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110531 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20110831 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20110907 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110929 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120814 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20121114 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20121121 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121213 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20131008 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20131023 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5398990 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |