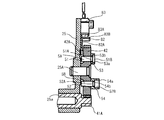

以下、本発明の実施の形態による打込機について、図1乃至図8に基づき説明する。図1に示される打込機である釘打機1は電動式であり、止具であるステープル1Aを被打込材である木材や石膏ボードなどの被打込材Wに打ち込んでいる。釘打機1は、ハウジング2と、モータ3と、減速機構4と、圧縮機構5と、コイルバネ部6と、マガジン7と、角度位置検出機構8とから主に構成されている。尚、後述のプランジャ63が移動する方向を上下方向と定義すると共にプランジャ63がコイルバネ部6を構成する後述のコイルバネ62により付勢されてステープル1Aを打撃する方向を下方向と定義し、後述のハンドル22が延出される方向を後方向、反対を前方向と定義して以下説明する。

ハウジング2は、ナイロンまたはポリカーボネイト等の樹脂から構成されている。ハウジング2は、圧縮機構5、コイルバネ部6、ブレードガイド7が主に内蔵されるメインボディ21と、メインボディ21の上側部分から上下方向と略直交する方向へ延出されるハンドル22と、主にモータ3、減速機構4が主に内蔵され、メインボディ21の下側部分からハンドル22と略平行に延出されるサブボディ23とから主に構成されている。

メインボディ21の最下端部分には、後述のドライバブレード6Aを保持するブレードガイド26が埋設され、下方に向けて突出するノーズ21Aが設けられている。ノーズ21Aにおいて、ブレードガイド26の後面側には、ブレードガイド26を画成する壁の一部とする射出孔21aが形成されている。この射出孔21aはメインボディ21において後述のプランジャ63位置まで貫通している。またブレードガイド26の上方には、後述のドライバブレード6A前面に位置する図示せぬカバープレートが配置されている。ノーズ21A近傍のメインボディ21内下側部分には、コイルバネ部6を受ける受部21Bが形成されている。受部21B内において略中央部分には上方に開口しコイルバネ部6が嵌合する下部穿孔21bが形成されている。

またメインボディ21内においてコイルバネ部6の上方には、コイルバネ部6と嵌合する上部穿孔21cが形成されている。

メインボディ21において側壁部分かつ受部21B近傍上方位置に、図3に示されるように後述のアジャスタ66の外周部分が露出する開口21dが形成されている。メインボディ21の内面であって開口21dの上方に位置する部分には、図4(A)に示されるように、上下方向に延びる一対のレール21C、21Cが両側壁に設けられている。また開口21dの近傍には、金属板から構成されてアジャスタ66の溝加工された外周と係合する凸状部21Dが設けられている。

メインボディ21においてコイルバネ部6の前側には、下端がノーズ21A先端より突出し、メインボディ21に対して上下動可能なプッシュレバー24が設けられている。プッシュレバー24は、ノーズ21Aを被加工材と当接させることによりノーズ21A先端から縮退し、メインボディ21内を上方に移動するように構成されている。プッシュレバー24の後端には、プッシュレバー24をメインボディ21に対して下側に付勢する付勢部材24Aが配置されている。よってプッシュレバー24は、上側に付勢されない限り常時ノーズ21Aから突出した状態を採っている。

またプッシュレバー24には、コイルバネ部6を跨いで後側に延出されるアーム部24Bを有している。メインボディ21において、アーム部24Bの上方にはプッシュスイッチ24Cが配置されており、プッシュレバー24が上方に移動したことを感知している。

メインボディ21内において、コイルバネ部6の後方には、後述の遊星ギア機構41、ファイナルギア42を保持するギアホルダ25が配置されている。ギアホルダ25には、上下方向においてハンドル22とサブボディ23との間の位置に、ファイナルギア42を軸支する支持軸部25Aが前後方向を軸方向とし前方に向けて突出して設けられ、上下方向においてサブボディ23が配置される位置に、遊星ギア機構41が挿入される貫通孔25aが前後方向を貫通方向として形成されている。

ハンドル22には、メインボディ21との接続部分にモータ3の制御を行うトリガ22A及びトリガスイッチ22Bが設けられている。ハンドル22の後端には、着脱式の電池2Aが設けられている。またハンドル22の内部において電池2A近傍位置には、プッシュスイッチ24C、トリガスイッチ22B、及び後述の検知スイッチ73、マイクロスイッチ83からの検出結果に基づいて、電池2Aから供給される電力をモータ3に制御・供給する電源制御部2Bが設けられている。

サブボディ23には、その下側にマガジン7が前後方向に延出される形で配置されている。

モータ3は回転軸部31を有しており、回転軸部31の軸方向が前後方向と平行になるように配置されている。

減速機構4は、モータ3の前方にモータ3と同軸的に配置されており、遊星ギア機構41とファイナルギア42から主に構成されている。遊星ギア機構41は、回転軸部31の端部位置に設けられており、貫通孔25a内に装着されてギアホルダ25に保持され、回転軸部31に装着される太陽ギア、公転ギア、及び出力ギア41A等を含む公知のギア機構である。遊星ギア機構41の出力ギア41Aは回転軸部31と同軸上に配置されている。ファイナルギア42は、出力ギア41Aと噛合し、支持軸部25Aに回転可能に支持されると共に、ファイナルギア42の後端面とギアホルダ25の前面との間の距離が、後述のスイッチレバー82の板厚より僅かに大きくなるように構成されている。またファイナルギア42の後側端面には、後述のスイッチレバー82が当接する突起部42Aが設けられている。突起部42Aは、ファイナルギア42の円周方向に約180度に渡って配置される円弧形状を成しており、後端側面からの突出量が、後述のスイッチレバー82の板厚より僅かに大きくなるように構成されている。

圧縮機構5は、回転体であるファイナルギア42の前側端面から前側に向けて突出される第一掛止部5Aと第二掛止部5Bとから構成されており、図2に示されるように、前側前面において、支持軸部25Aの軸心を中心とした同心円上に約120度の間隔をおいて時計回りの先端側に第一掛止部5A、後端側に第二掛止部5Bが配置されている。

第一掛止部5A、第二掛止部5Bは、図5に示されるように、それぞれ略同径の第一ピン51及び第一ローラ53、第二ピン52及び第二ローラ54から構成されており、第一ピン51及び第一ローラ53に比べて第二ピン52及び第二ローラ54の方が前後方向における長さが大きくなるように構成されている。また第一ローラ53及び第二ローラ54がプランジャ63との係合箇所になる。

第一ピン51は、ファイナルギア42の前側端面から延出される略円柱状の第一基部51Aと、第一基部51Aの前側に配置されて第一基部51Aより大径であって略円柱状であり第一ローラ53を回転可能に支持する第一フランジ51Bとを備えて構成されている。第一基部51Aにおいて第一フランジ51Bと接続される箇所には、加工上の都合(直交形状を形成することが容易ではない)により、第一基部51Aの周方向に亘って前後方向の幅dの溝51a(図6(a))が形成されている。第一ローラ53は、前後方向に連通する第一孔53a、第二孔53bから環状に構成され、第一ピン51に回転可能に装着されている。第一孔53aは、第一フランジ51Bと略同形状に形成されており、第一孔53a内の内周が第一フランジ51Bの外周と摺動するように構成されている。第二孔53bは、第一フランジ51Bより小径で、第一基部51Aより大径に構成され、第一基部51Aが挿通している。第一フランジ51Bの外周が第二孔53bより大径なため、第一ローラ53が第一ピン51より脱落することが抑制されている。また第一ローラ53において、第一孔53aの穿設深さは、第一フランジ51Bの前後方向長さと略同じになるように構成されている。よって第一フランジ51Bと第一ローラ53とのそれぞれの前端は同一平面上に配置される。

第二ピン52及び第二ローラ54も第一ピン51及び第一ローラ53と同様に第二基部52A第二フランジ52B、及び溝52a(図6(a))と、第一孔54A及び第二孔54bを備えて構成され、第二ローラ54が第二フランジ52Bに摺動・回転可能に支持されている。尚、第二掛止部5Bは第一掛止部5Aより突出しているため、第一フランジ51Bに比べて第二フランジ52Bの方が前後方向における距離が大きく構成されている。これに合わせて第一ローラ53の第一孔53aより第二ローラ54の第一孔54Aの方の穿設深さが大きく形成されている。故に、第一ローラ53と第一フランジ51Bとが接触する面積より、第二ローラ54と第二フランジ53Bとが接触する面積の方が大きくなる。

図1に示されるように、コイルバネ部6は、シャフト61と、コイルバネ62とプランジャ63と、バンパ64と、バンパホルダ65と、アジャスタ66とを主に備え、これら構成部材からユニット状に構成されている。シャフト61は円柱状に構成され、最上端に鍔部61Aが設けられ、最下端に位置規定部61Bが規定されている。この位置規定部61Bが下部穿孔21bに挿入されて固定され、鍔部61Aが上部穿孔21cに挿入されて固定されることにより、コイルバネ部6のハウジング2内における位置が正確に規定され、かつ使用時にシャフト61がハウジング2に対してずれることが抑制される。またシャフト61の下端において位置規定部61B近傍には、シャフト61の周回りに溝が形成され、この溝にCリング状のトメワ61Cが装着されている。シャフト61においては、このトメワ61Cより上方にコイルバネ62、プランジャ63、バンパ64、アジャスタ66が装着されている。

コイルバネ62は、鋼線が螺旋状に巻回されて構成され、内部にシャフト61が貫通するようにシャフト61に配置されている。またコイルバネ62の上側には、一対のワッシャ62B、62Bがシャフト61に装着されて配置され、一対のワッシャ62B、62Bの間には、リング状を成す樹脂等の弾性体62Aが挟まれている。ワッシャ62Bは内径が鍔部61Aの外径より小径に構成されている。よってコイルバネ62の上端は、一対のワッシャ62B、62Bと弾性体62Aとよって上方への移動が規制されている。

コイルバネ62の下側にも同様の構成の一対のワッシャ62B、62Bと弾性体62Aとが配置されている。これら上下に配置された一対のワッシャ62B、62Bと弾性体62Aとにより、コイルバネ62に発生したサージングを吸収している。

プランジャ63は、貫通孔63aが上下方向に形成され、貫通孔63aをシャフト61が貫通してシャフト61に対して上下動可能に装着されると共にコイルバネ62の下側に配置されている。コイルバネ62の下端には一対のワッシャ62B、62Bと弾性体62Aとが配置されているため、これらワッシャ62B等を介してコイルバネ62と接している。またプランジャ63には、図6(a)、(b)に示されるように、後面側に被掛止部である第一引上突起部63Aと第二引上突起部63Bとが上下方向に整列して設けられ、前面側に突起部63Cが設けられている。

第一引上突起部63Aは、プランジャ63の上端位置から後方へ向けて、第一掛止部5Aと係合可能な突出量を採るように突出している。第二引上突起部63Bは、プランジャ63の下端位置から後方へ向けて、第一掛止部5Aと係合不能かつ第二掛止部5Bと係合可能な突出量を採るように突出している。

また突起部63Cにはドライバブレード6Aが装着されている。ドライバブレード6Aは、細長い板状に構成されて上端部分に孔6aが形成され、孔6a内に突起部63Cが挿入されてプランジャ63に連結され、図1に示されるように射出孔21a内に上下動可能に配置されている。また射出孔21a内においてドライバブレード6A前側には、図示せぬカバープレートがあるため、ドライバブレード6Aが前方へ移動することが抑制され、故に、ドライバブレード6Aが突起部63Cから脱落することが抑制される。

バンパ64は軟質ゴム、又はウレタン等の樹脂製であり、プランジャ63の下方に配置されて、プランジャ63の下端面と当接可能に構成されている。

図7に示されるように、バンパホルダ65はバンパ64を受ける受面を備えるバンパ受部65Aと、受面に対して反バンパ64側に位置するバンパ受部65A下面から下方に延出され上下方向を螺進退方向とする雄ネジ部65Bと、バンパ受部65A部の下面に規定され、上下方向と直交する平面であるホルダ側座面65Cとを備えて構成されている。またバンパホルダ65にはバンパ受部65Aと雄ネジ部65Bとを貫通する貫通孔65aが上下方向に形成されている。よってバンパホルダ65は、貫通孔65aをシャフト61が貫通してシャフト61に対して上下動可能に装着される。

図4(a)に示されるように、バンパ受部65Aには、外周部分が二面加工されて面65D、65Dが形成されており、この面65D、65Dがメインボディ21の両側壁内に形成されたレール21C、21Cに挟まれる様に、バンパホルダ65がメインボディ21内に配置される。一の面65Dから他の面65Dまでの距離は、メインボディ21の一の側壁内のレール21Cから他の側壁内のレール21Cまでの距離より僅かに短くなるように構成されている。よってバンパホルダ65はメインボディ21内で僅かなガタを有しスムーズに上下動することができる。尚、メインボディ21とバンパホルダ65との間にはガタがあるので、メインボディ21に対してバンパホルダ65が例えば180°回転することはないが、図4(b)、(c)に示されるように、10°程度の僅かな角度で回転することは許容されている。

図7に示されるように雄ネジ部65BはM12のネジと同様の規格で形成されている。また貫通孔65aの孔径は、シャフト61に装着されたトメワ61Cの外径より小さくなるように形成されている。

アジャスタ66は環状に構成されており、内周部分に雄ネジ部65Bと螺合する雌ネジ部66Aが設けられ、上面にホルダ側座面65Cと対峙するネジ部側座面66Bが規定され、外周部分に溝加工が施され、この外周部分が開口21d(図3)から露出するように下面がメインボディ21の受部21Bと当接している。またアジャスタ66は雌ネジ部66Aによりバンパホルダ65の雄ネジ部65Bと螺合しているため、アジャスタ66をバンパホルダ65に対して時計回り・反時計回りに回転させることにより、バンパホルダ65がアジャスタ66に対して上下方向に移動することができる。尚、図3に示されるように、アジャスタ66は、ハウジング2内に装着された状態で、外周が凸状部21Dと係合する。よって意図しないアジャスタ66の回転は抑制されている。

上述のように、アジャスタ66がハウジング2の受部21Bと当接しているため、アジャスタ66と螺合しているバンパホルダ65は、アジャスタ66に対して上方に移動することにより、ハウジング2に対して上方向に移動することになる。また上述のように、シャフト61はハウジング2に両端が固定されているため、ハウジング2に対して上方向に移動するバンパホルダ65は、シャフト61に対して上方向に移動する。バンパホルダ65の上にはバンパ64があり、バンパ64はプランジャ63が当接する箇所であってプランジャ63の下死点を規定している。またプランジャ63にはドライバブレード6Aが装着されているため、アジャスタ66の回転操作により、ドライバブレード6Aの下死点位置、即ちドライバブレード6Aの被打込材Wへの打込深さを変更することができる。

また図7に示されるように、ホルダ側座面65Cとネジ部側座面66Bとの間には、シャフト61が貫通するOリング67が配置されている。Oリング67はゴム等の弾性体から構成されており、その表面には、摩耗防止のためのグリスが塗布されている。

尚、上述のように、コイルバネ62、プランジャ63、バンパ64、バンパホルダ65、アジャスタ66、及びOリング67がシャフト61に装着された状態でトメワ61Cを嵌めることにより、コイルバネ62〜Oリング67がシャフト61から脱落することが防がれる。よってシャフト61〜Oリング67はユニット化され、上述のようにシャフト61を下側穿孔21b、上側穿孔21cに挿入してハウジング2に固定・装着することにより、コイルバネ62〜Oリング67も同様にハウジング2に装着される。

図1に示される様に、マガジン7は、ホルダ71とプッシャ72と検知スイッチ73とから主に構成されており、後述のプッシャ72がステープル1Aを付勢する方向が前後方向と平行になるように、サブボディ23の下側に配置されている。ホルダ71は、整列された複数のステープル1Aを保持しており、ホルダ71の前側端部が射出孔21a内においてブレードガイド26後側に位置に位置している。よってステープル1Aは、射出孔21a内においてブレードガイド26後側位置に供給される。

プッシャ72は、ホルダ71に装着され、図示せぬバネにより前側に付勢されており、複数のステープル1Aの後方に配置されている。よって複数のステープル1Aは、順次射出孔21a内に供給される。またプッシャ72の後端部分には、検知スイッチ73と接触可能な、片部72Aが設けられている。

検知スイッチ73は、ホルダ71の上方に位置するサブボディ23に配置され、プッシャ72が所定の位置(例えば残りのステープル1Aの数が一本となる位置)に移動した時に、片部72Aと当接するように構成されている。

図2に示されるように、角度位置検出機構8は、レバーピン81とスイッチレバー82と、本発明の「検出部」に相当するマイクロスイッチ83とから構成されている。レバーピン81は、ギアホルダ25の前面であってファイナルギア42上方に、前後方向を軸方向として装着されている。スイッチレバー82は、レバーピン81に回動可能に軸支され、突起部42Aと当接する当接位置と突起部42Aと非当接の初期位置との間で移動可能であり、図5に示されるように、突起部42Aの突出量より薄い板厚の金属板が折り曲げられて略L字状を成すように構成されている。スイッチレバー82の断面略L字状を成す一片であって前後方向と直交する板部分に突起部当接部82Aが規定され、略L字状を成す他片であって前後方向と平行な板部分に検出部当接部82Bが規定されている。

突起部当接部82Aは、ギアホルダ25とファイナルギア42との間の隙間に突起部42Aと当接可能に配置されている。ギアホルダ25とファイナルギア42との間の隙間は、突起部当接部82Aの板厚より僅かに大きい程度であるため、突起部当接部82Aが突起部42Aからずれて外れることは抑制される。また突起部当接部82Aは、図2に示されるように外形が曲線形状に構成されており、曲線形状が突起部42Aと当接するように構成されている。

検出部当接部82Bは、図5に示されるようにファイナルギア42の半径方向においてファイナルギア42外周と対向するように配置されている。

マイクロスイッチ83は、検出部当接部82Bの上方に位置し、スイッチレバー82が当接位置に移動した時に、付勢されるスイッチ83Aを備えている。スイッチ83Aは図示せぬバネで付勢されているため、スイッチレバー82と突起部42Aとの当接状態が解かれた時に、スイッチレバー82を突起部42Aと当接可能な位置(初期位置)に押し戻すことができる。この様な構成によると、スイッチレバー82が突起部42に付勢される力が最小限ですむため、スイッチレバー82と突起部42との磨耗が抑えられ、高寿命化を図ることができる。また部品点数を増やさずに、スイッチレバー82を確実に初期位置に戻すことができる。尚、スイッチ82Aの反力の他にも、例えばスイッチレバー82とギアホルダ25との間にスイッチレバー82を初期位置側に付勢するバネ等を介在させてもよい。

上記構成の釘打機1で作業を行う際には、まずステープル1Aを打ち込む被打込部材Wに合わせて、アジャスタ66を回転させ、ステープル1Aの打込深さを調整する。その後に、ノーズ21A先端を被打込部材Wに接触させて、プッシュレバー24をハウジング2に対して後退させ、プッシュスイッチ24Cをオンにする。この動作と前後して、トリガ22Aを引き、トリガスイッチ22Bをオンにする。電源制御部2Bにおいては、プッシュスイッチ24Cからのオン信号及びトリガスイッチ22Bからのオン信号を検出することにより、モータ3に電力を供給して駆動させる。

モータ3が回転することにより、ファイナルギア42が回転し、先ず、第一掛止部5Aと第一引上突起部63Aとが係合してプランジャ63が上方へと移動される。ファイナルギア42が更に回転し、プランジャ63が上方へと移動した状態で、次に第二掛止部5Aと第二引上突起部63Bとが係合し、第二掛止部5Bがプランジャ63を更に上方へと移動させる。第二係止部5Bと第二引上突起部63Bとの係合が発生してプランジャ63が上方に移動することにより、第一係止部5Aと第一引上突起部63Aとの係合は解かれる。

この状態からファイナルギア42が更に回転すると、第二掛止部5Bの円運動に起因して、第二係止部5Bが第二引上突起部63Bから離間する。プランジャ63が上方に移動することにより、コイルバネ62に弾性エネルギーが蓄積されコイルバネ62によりプランジャ63が付勢される。この状態で、第二係止部5Bが第二引上突起部63Bから離間することにより、プランジャ63が急激に下方へと移動し、これに伴い、ドライバブレード6Aによりステープル1Aが打撃され、被打込材Wにステープル1Aが打ち込まれる。

ファイナルギア42の回転状態は、スイッチレバー82とマイクロスイッチ83との当接に基づくマイクロスイッチ83のからの検出信号により、電源制御部2Bで判断している。具体的には、第二係止部5Bが第二引上突起部63Bから離間すると同時に、スイッチレバー82と突起部42Aとの当接状態が解消されるように、突起部42Aを配置する。これにより、同時にスイッチレバー82は当接位置から初期位置に移動し、マイクロスイッチ83からオフ信号が出力される。スイッチレバー82と突起部42Aとが当接している状態では、マイクロスイッチ83からオン信号が出力されるため、このオン信号からオフ信号への切替に応じて、電源制御部2Bによりモータ3に供給する電力を停止することにより、ファイナルギア42が過度に回転することが抑制される。

またステープル1Aが打撃され続け、残りが少なくなった場合は、プッシャ72の片部72Aが検知スイッチ73と当接し、検知スイッチ73からオン信号が出力される。電源制御部2Bが検知スイッチ73からの信号を検出した場合には、トリガスイッチ22B及びプッシュスイッチ24CからのON信号を検出したとしても、モータ3への電力供給は行わない。これにより、ステープル1Aが無い状態での空打ちを抑制している。

またステープル1Aの打込深さを最も深くした状態、即ちアジャスタ66を回転させてバンパホルダ65のバンパ受部65Aを最もアジャスタ66に近接させた状態については、ホルダ側座面65Dとネジ部側座面66Bとの間にOリング67が介在するため、図8に示されるようにホルダ側座面65Dとネジ部側座面66Bとが直接接触することはない。

第一係止部5A、第二係止部5Bがそれぞれ第一引上突起部63A、第二引上突起部63Bを上方へと移動させる際には、第一係止部5A、第二係止部5Bが円運動するファイナルギア42に設けられていることから、第一係止部5A、第二係止部5Bから第一引上突起部63A、第二引上突起部63Bに、上下方向及び前後方向と直交する方向へと移動する力が作用する。第一係止部5A、第二係止部5Bでは、第一ローラ53、第二ローラ54がそれぞれ第一引上突起部63A、第二引上突起部63Bと当接しているため、第一係止部5A、第二係止部5Bがそれぞれ第一引上突起部63A、第二引上突起部63Bを上方へと移動させる際には、第一ローラ53、第二ローラ54が第一ピン51、第二ピン52に対して回転することにより、第一引上突起部63A、第二引上突起部63Bに対する第一係止部5A、第二係止部5Bの上下方向及び前後方向と直交する方向への移動が許容される。

上記のようにコイルバネ62を圧縮した場合、コイルバネ62に蓄積される弾性エネルギーは、第一係止部5Aと第二引上突起部63Aとが係合した時に比べて、第二係止部5Bと第二引上突起部63Bとが係合した時の方が大きくなる。よってプランジャ63から受ける付勢力は、第一係止部5Aより第二係止部5Bの方が大きくなる。

第一ローラ53、第二ローラ54が上述のように第一ピン51、第二ピン52に対して回転する際には、第一孔53b、54bそれぞれの内周と、第一フランジ51B、第二フランジ52B外周とが摺動する。上述のように、第一係止部5Aより第二係止部5Bの方が受ける付勢力が大きいため、第一孔53b内面と第一フランジ51B外周との間に生じる負荷より、第一孔54b内面と第二フランジ52B外周との間に生じる負荷の方が大きくなる。しかし、上述のように、第一孔53b及び第一フランジ51Bより、第一孔54b及び第二フランジ52Bの方が前後方向の距離が大きいため、前後方向における単位長さに生じる負荷は、第一孔53b内面及び第一フランジ51B外周と第一孔54b内面及び第二フランジ52B外周とにおいて略同じにすることができる。

また本実施の形態に対する比較例として、従来の構成に係る第一、第二係止部と第一、第2引上突起部掛とを図9(a)(b)に示す。図9(a)の第一係止部105A及び第二係止部105Bでは、第一ピン151及び第二ピン152において、第一基部151A及び152Aにそれぞれ第一ローラ153及び第二ローラ154が摺動回転可能に装着され、第一基部151A及び152Aの先端に設けられた第一フランジ151B及び第二フランジ152Bにより、第一ローラ153及び第二ローラ154の抜けが防止されている。よって第一ローラ153及び第二ローラ154の前端に対して第一ピン151及び第二ピン152の前端の方が前側に位置することになる。また第一基部151Aの第一フランジ151Bとの境界部分には、本実施の形態と同様の加工上の都合による幅dの溝151aが形成され、第二基部152Aにも同様の溝152aが形成されている。また第一フランジ151Bの前後方向の距離をt1と定義し、第二フランジ152Bの前後方向の距離をt2と定義する。

この比較例においては、第一係止部105A及び第二係止部105Bと、第一引上突起部163A及び第二引上突起部163Bとに係る構成以外は、本実施の形態と略同じ構成を採っている。また比較例において第一ローラ153及び第二ローラ154は、本実施の形態に係る第一ローラ53及び第二ローラ54と外形及び前後方向長さが等しくなるように構成されている。

この比較例と本実施の形態とにおいて、シャフトからファイナルギアまでの距離について比較する。尚、比較例と本実施の形態とにおいて、それぞれ前後方向における第一、第二ローラと第一、第二引上突起部との係合している箇所の距離は等しくなるように構成されている。

図6(b)に示されるように、本実施の形態において、シャフト61からファイナルギア42の前側端面までの距離をLと定義し、シャフト61から圧縮機構5の前端面である第二ローラ54前端までの距離をL1と定義し、第二ローラ54前端から第二引上突起部63B後端までの距離をL2と定義し、第二引上突起部63B後端から第一係止部5Aの前端面である第一ローラ53前端までの距離をL3と定義し、第一ローラ53前端から第一引上突起部63A後端までの距離をL4と定義し、第一引上突起部63A後端からファイナルギア42の前端面までの距離をL5と定義する。故にL1〜L5までの和がLになる。

同様に、比較例において図9(b)に示されるように、シャフト161からファイナルギア142の前側端面までの距離をL’と定義し、シャフト161から圧縮機構5の前端面である第二フランジ152B前端までの距離をL’1と定義し、第二フランジ152B前端から第二引上突起部163B後端までの距離をL’2と定義し、第二引上突起部163B後端から第一係止部105Aの前端面である第一フランジ151B前端までの距離をL’3と定義し、第一フランジ151B前端から第一引上突起部163A後端までの距離をL’4と定義し、第一引上突起部163A後端からファイナルギア42の前端面までの距離をL’5と定義する。故にL’1〜L’5までの和がL’になる。

距離L1については、シャフト61と圧縮機構5との間に必要な隙間であり、この値は、距離L’1と等しい値である(L1=L’1)。

距離L2については、第二引上突起部63Bと第二係止部5Bとが重なる距離であり、第二係止部5Bの前端は第二ローラ54の前端と等しいため、距離L2は、前後方向において第二引上突起部63Bと第二ローラ54とが係合する距離になる。これに対して距離L’2は、第二引上突起部163Bと第二係止部105Bとの重なる距離であり、第二引上突起部163Bと第二ローラ154とが係合する距離と第二フランジ152Bの前後方向の距離t2との和で表されている。ここで本実施の形態と比較例とでは、第二ローラと第二引上突起部との係合している箇所の距離が等しいため、距離L’2=L2+t2となる。

距離L3については、第二引上突起部63Bと第一係止部5Aとが接触しないように必要な隙間であり、この値は、距離L’3と等しい値である(L3=L’3)。

距離L4については、第一引上突起部63Aと第一係止部5Aとが重なる距離であり、第一係止部5Aの前端は第一ローラ53の前端と等しいため、距離L4は、前後方向において第一引上突起部63Aと第一係止部5Aとが係合する距離になる。これに対して距離L’4は、第一引上突起部163Aと第一係止部105Aとの重なる距離であり、第一引上突起部163Aと第一ローラ153とが係合する距離と第一フランジ151Bの前後方向の距離t1との和で表されている。ここで本実施の形態と比較例とでは、第一ローラと第一引上突起部との係合している箇所の距離が等しいため、距離L’4=L4+t1となる。

距離L5については、第一引上突起部63Aとファイナルギア42とが接触しないように必要な隙間であり、この値は距離L’5と等しい値である(L5=L’5)。

これらの関係からL=L’―(t1+t2)の関係式が導き出され、故に本実施の形態は、比較例に対してシャフト61からファイナルギア42までの距離(ファイナルギア前面距離)を、t1+t2ほど短くすることができる。

また角度位置検出機構8がファイナルギア42上方に配置されているため、ファイナルギア42とギアホルダ25との間には、上述のように、スイッチレバー82の突起部当接部82Aが入る隙間があればよく、故にファイナルギア42からギアホルダ25までの距離を短くすることができる。よってこれらの距離を短くすることによりメインボディ21を小さく構成することができる。

また図6(b)において、第一、第二引上突起部63A、63Bの基端部分の突出量l1、l2はそれぞれ

l1=L1−l0+L2+L3+L4

l2=L1−l0+L2

で与えられる。ここで距離l0は、シャフト61から、第一、第二引上突起部63A、63Bの基端部分までの距離である。

同様に図9(b)において、第一、第二引上突起部163A、163Bの基端部分の突出量l’1、l’2はそれぞれ

l’1=L’1−l’0+L’2+L’3+L’4

l’2=L’1−l’0+L’2

で与えられる。

本実施の形態及び比較例において、シャフトから第一、第二引上突起部の基端位置までの距離l0、l'0は、プランジャ等の構成が同様の構成であるため、l0=l'0となる等しい値である。

この関係式において、突出量l'1と突出量l1との差、及び突出量l'2と突出量l2との差を採ると、l’1−l1=t1+t2、l’2−l2=t2の関係式が得られる。故に、本実施の形態に係る第一、第二引上突起部63A、63Bは、比較例に係る第一、第二引上突起部163A、163Bより、その突出量を短くすることができる。

第一、第二引上突起部63A、63Bは、プランジャ63の後面から延出されて片持形状を成しており、その片持形状の最端部を第一係止部5A、第二係止部5Bが持ち上げる様に上方に付勢される。この様な力が加えられることにより、プランジャ63にシャフト61の軸と直交する軸周りのモーメントが発生し、貫通孔63a内面とシャフト61外周面との間に摩擦が発生する。これに対して、本実施の形態では、第一、第二引上突起部63A、63Bの突出量を小さくしたため、上述のモーメントを小さくすることができる。故に貫通孔63a内面とシャフト61外周面との間に発生する摩擦を小さくすることができ、シャフト61に対してプランジャ63をスムーズに上下動させることができる。

また本実施の形態では、図6(a)において、例えば第一ローラ53の第一引上突起部63Aと当接する箇所の下方には、第一フランジ51Bが位置し、溝51aが位置することはない。これに対して比較例では、図9(a)において、第一ローラ153の第一引上突起部163A当接する箇所の下方には、溝151aが位置する。故に本実施の形態によれば、ローラとピンとの間に発生する摺動箇所を前後方向に長く採ることができ、ピン及びローラの高寿命化を図ることができる。

また打込機1おいては、ハンドル22がシャフト61の軸上に位置していないため、打込時の反動によりハンドル22にメインボディ21が上方へと移動するようなモーメントが発生する。しかし上述のように小型化を図り、ハンドル22をシャフト61に近づけているので、発生するモーメントを小さくすることができる。よってハンドル22に発生する反力を小さくすることができ、打込機1の作業性を増すことができる。