JP5394119B2 - Method for producing polymer, method for producing resist composition, and method for producing substrate - Google Patents

Method for producing polymer, method for producing resist composition, and method for producing substrate Download PDFInfo

- Publication number

- JP5394119B2 JP5394119B2 JP2009106618A JP2009106618A JP5394119B2 JP 5394119 B2 JP5394119 B2 JP 5394119B2 JP 2009106618 A JP2009106618 A JP 2009106618A JP 2009106618 A JP2009106618 A JP 2009106618A JP 5394119 B2 JP5394119 B2 JP 5394119B2

- Authority

- JP

- Japan

- Prior art keywords

- composition

- polymer

- solution

- monomer

- resist

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Materials For Photolithography (AREA)

- Polymerisation Methods In General (AREA)

Description

本発明は重合体の製造方法、該製造方法により得られるレジスト用重合体、該レジスト用重合体を用いたレジスト組成物、および該レジスト組成物を用いて、パターンが形成された基板を製造する方法に関する。 The present invention relates to a method for producing a polymer, a resist polymer obtained by the production method, a resist composition using the resist polymer, and a substrate on which a pattern is formed using the resist composition. Regarding the method.

近年、半導体素子、液晶素子等の製造工程において形成されるレジストパターンは、リソグラフィー技術の進歩により急速に微細化が進んでいる。微細化の手法としては、照射光の短波長化がある。具体的には、従来のg線(波長:438nm)、i線(波長:365nm)に代表される紫外線から、より短波長のDUV(Deep Ultra Violet)へと照射光が短波長化してきている。 In recent years, a resist pattern formed in a manufacturing process of a semiconductor element, a liquid crystal element, or the like has been rapidly miniaturized due to progress in lithography technology. As a technique for miniaturization, there is a reduction in wavelength of irradiation light. Specifically, the irradiation light has become shorter from conventional ultraviolet rays typified by g-line (wavelength: 438 nm) and i-line (wavelength: 365 nm) to shorter wavelength DUV (Deep Ultra Violet). .

最近では、KrFエキシマレーザー(波長:248nm)リソグラフィー技術が導入され、さらなる短波長化を図ったArFエキシマレーザー(波長:193nm)リソグラフィー技術およびEUV(波長:13.5nm)リソグラフィー技術が研究されている。さらに、これらの液浸リソグラフィー技術も研究されている。また、これらとは異なるタイプのリソグラフィー技術として、電子線リソグラフィー技術についても精力的に研究されている。 Recently, KrF excimer laser (wavelength: 248 nm) lithography technology has been introduced, and ArF excimer laser (wavelength: 193 nm) lithography technology and EUV (wavelength: 13.5 nm) lithography technology for further shortening the wavelength have been studied. . Furthermore, these immersion lithography techniques are also being studied. Also, as a different type of lithography technology, electron beam lithography technology has been energetically studied.

該短波長の照射光または電子線を用いてレジストパターンを形成する際に用いられる高解像度のレジスト組成物として、光酸発生剤を含有する「化学増幅型レジスト組成物」が提唱され、現在、該化学増幅型レジスト組成物の改良および開発が進められている。

例えば、ArFエキシマレーザーリソグラフィーにおいて用いられる化学増幅型レジスト用重合体として、波長193nmの光に対して透明なアクリル系重合体が注目されている。該アクリル系重合体としては、例えば、エステル部にアダマンタン骨格を有する(メタ)アクリル酸エステルとエステル部にラクトン骨格を有する(メタ)アクリル酸エステルとの共重合体が提案されている(特許文献1、2等)。

As a high-resolution resist composition used when forming a resist pattern using the short wavelength irradiation light or electron beam, a “chemically amplified resist composition” containing a photoacid generator has been proposed, Improvement and development of the chemically amplified resist composition are underway.

For example, as a chemically amplified resist polymer used in ArF excimer laser lithography, an acrylic polymer that is transparent with respect to light having a wavelength of 193 nm has attracted attention. As the acrylic polymer, for example, a copolymer of (meth) acrylic acid ester having an adamantane skeleton in an ester portion and (meth) acrylic acid ester having a lactone skeleton in an ester portion has been proposed (Patent Documents). 1, 2 etc.).

ところで、(メタ)アクリル酸エステルの重合体はラジカル重合法で重合されるのが一般的である。一般に、モノマーが2種以上ある多元系重合体では、各モノマー間の共重合反応性比が異なるため、重合初期と重合後期で生成する重合体の共重合組成比が異なり、得られる重合体は組成分布を持つようになる。このような組成分布を有する重合体はレジスト性能を低下させやすいため、組成分布を制御する検討がなされてきた。 By the way, a polymer of (meth) acrylic acid ester is generally polymerized by a radical polymerization method. In general, in a multi-component polymer having two or more types of monomers, the copolymerization reactivity ratio between the monomers is different, so the copolymer composition ratio of the polymer produced in the early stage of polymerization and the late stage of polymerization is different, and the resulting polymer is It has a composition distribution. Since a polymer having such a composition distribution tends to deteriorate the resist performance, studies have been made to control the composition distribution.

例えば、特許文献3には、高い基板密着性を有するレジストを得るために、重合反応中の任意の時点における各共重合成分の共重合割合の標準偏差が8以下であるようにして、組成分布の狭い重合体を製造する旨が記載されている。また、そのために溶液ラジカル重合法または乳化ラジカル重合法において、重合初期では反応溶液中における反応性の低いモノマーの割合を高くしておき、重合の進行にしたがって、反応性の高いモノマーを追加添加する方法が記載されている。

また特許文献4には、高い解像度を有するレジストを得るために、相対的に重合速度が速い単量体と遅い単量体の供給比率を前工程と後工程で変化させ、共重合組成分布の狭い重合体を得る方法が記載されている。

For example, in

Further, in

しかしながら、これらの製造方法では、共重合組成分布の制御が充分でない場合がある。共重合体における構成単位の組成比にばらつきがあると、溶剤への溶解性が低くなりやすく、レジスト組成物を調製する際に、溶媒に溶解させるのに長時間を要したり、不溶分が発生することで製造工程数が増加したりする等、レジスト組成物の調製に支障を来たす場合がある。また、得られるレジスト組成物の感度が不十分となりやすい。 However, in these production methods, the control of the copolymer composition distribution may not be sufficient. If the composition ratio of the constituent units in the copolymer varies, the solubility in the solvent tends to be low, and it takes a long time to dissolve in the solvent when preparing the resist composition, or there is an insoluble content. Occurrence of this phenomenon may hinder the preparation of the resist composition, such as increasing the number of manufacturing steps. Further, the sensitivity of the resulting resist composition tends to be insufficient.

本発明は前記事情に鑑みてなされたもので、共重合体における構成単位の組成比のばらつきが小さく、溶媒への溶解性が良好であり、レジスト組成物に用いたときに高い感度が得られる、重合体の製造方法、該製造方法により得られるレジスト用重合体、該レジスト用重合体を用いたレジスト組成物、および該レジスト組成物を用いて、パターンが形成された基板を製造する方法する方法を提供することを目的とする。 The present invention has been made in view of the above circumstances, and has a small variation in composition ratio of structural units in a copolymer, good solubility in a solvent, and high sensitivity when used in a resist composition. , A method for producing a polymer, a resist polymer obtained by the production method, a resist composition using the resist polymer, and a method for producing a substrate on which a pattern is formed using the resist composition It aims to provide a method.

前記課題を解決するために、本発明の重合体の製造方法は、2種以上の、ビニル基を有する単量体α1〜αn(ただし、nは2以上の整数を表す。)を重合して、構成単位α’1〜α’n(ただし、α’1〜α’nは単量体α1〜αnからそれぞれ導かれる構成単位を表す。)からなる重合体(P)を製造する方法であって、予め反応器内に、前記単量体α1〜αnを第1の組成で含有する第1の溶液を仕込む工程と、該反応器内に前記単量体α1〜αnを第2の組成で含有する第2の溶液を滴下する工程と、前記第2の溶液を滴下する工程が終了した後に重合温度で保持する工程を更に有し、前記第2の組成は、重合体(P)における構成単位α’1〜α’nの含有比率の目標値を表わす設計組成と同じであり、

前記重合体(P)における設計組成(単位:モル%)が、α’ 1 :α’ 2 :…:α’ n であるとき、前記第1の組成(単位:モル%)をα 1 :α 2 :…:α n で表わし、下記(1)〜(3)の方法で求められるファクターをF 1 、F 2 、…F n で表わすと、α 1 =α’ 1 /F 1 、α 2 =α’ 2 /F 2 、…α n =α’ n /F n である。

In order to solve the above-mentioned problems, the polymer production method of the present invention polymerizes two or more types of monomers α 1 to α n (where n represents an integer of 2 or more) having a vinyl group . Then, a polymer (P) comprising the structural units α ′ 1 to α ′ n (where α ′ 1 to α ′ n represent structural units derived from the monomers α 1 to α n , respectively) is produced. a method of, in advance in a reactor, wherein the step of charging a first solution containing the monomer alpha 1 to? n in the first composition, the in the reactor monomer alpha 1 ~ a step of dropping a second solution containing α n in a second composition; and a step of holding at the polymerization temperature after the step of dropping the second solution is completed. , The same as the design composition representing the target value of the content ratio of the structural units α ′ 1 to α ′ n in the polymer (P) ,

When the design composition (unit: mol%) in the polymer (P) is α ′ 1 : α ′ 2 :...: Α ′ n , the first composition (unit: mol%) is α 1 : α. 2 :...: Expressed by α n and the factors obtained by the following methods (1) to (3) are expressed by F 1 , F 2 ,... F n , α 1 = α ′ 1 / F 1 , α 2 = α ′ 2 / F 2 ,... α n = α ′ n / F n .

(1)まず単量体組成が設計組成α’1:α’2:…:α’nと同じである単量体混合物と溶剤を含有する滴下溶液を、溶剤のみを入れた反応器内に一定の滴下速度で滴下し、滴下開始からの経過時間がt1、t2、t3…のときに、それぞれ反応器内に残存している単量体α1〜αnの組成(単位:モル%)M1:M2:…:Mnと、t1からt2までの間、t2からt3までの間、…にそれぞれ生成した重合体における構成単位α’1〜α’nの比率(単位:モル%)P1:P2:…:Pnを求める。

(2)前記P1:P2:…:Pnが、設計組成α’1:α’2:…:α’nに最も近い時間帯「tmからtm+1までの間(mは1以上の整数。)」を見つける。

(3)該「tmからtm+1までの間」におけるP1:P2:…:Pnの値と、経過時間tmにおけるM1:M2:…:Mnの値とから、下記式により、ファクターF1、F2、…Fnを求める。F1=P1/M1、F2=P2/M2、…Fn=Pn/Mn。

(1) First, a monomer solution whose monomer composition is the same as the design composition α ′ 1 : α ′ 2 :...: Α ′ n and a dropping solution containing a solvent are placed in a reactor containing only the solvent. The composition of the monomers α 1 to α n remaining in the reactor when the elapsed time from the start of dropping is t 1 , t 2 , t 3 . Mol%) M 1 : M 2 :...: M n and constitutional units α ′ 1 to α ′ n in the polymer produced between t 1 and t 2 , t 2 to t 3 , respectively. Ratio (unit: mol%) P 1 : P 2 :...: P n is determined.

(2) the P 1: P 2: ...: P n is, designed composition α '1: α' 2: ...: α ' between the closest time zone n from "t m to t m + 1 (m is 1 or more Find an integer.)

(3) From the value of P 1 : P 2 :...: P n in “between t m and t m + 1 ” and the value of M 1 : M 2 :...: M n at the elapsed time t m , Factors F 1 , F 2 ,... F n are obtained from the equations. F 1 = P 1 / M 1 , F 2 = P 2 / M 2 ,... F n = P n / M n .

前記(1)で用いた滴下溶液に最初に含まれていた単量体の合計量に対する、上記経過時間tmにおいて、反応器内に存在する単量体の合計量の割合W0(単位:質量%)を求め、前記第1の溶液に含まれる単量体の合計量と、第2の溶液に含まれる単量体の合計量との質量比(第1の溶液:第2の溶液)をW0:(100−W0)とすることが好ましい。 The ratio W 0 (unit: total amount of monomers present in the reactor at the elapsed time t m to the total amount of monomers initially contained in the dropping solution used in (1) above. Mass%), and a mass ratio of the total amount of monomers contained in the first solution and the total amount of monomers contained in the second solution (first solution: second solution). Is preferably W 0 : (100−W 0 ).

本発明は、本発明の重合体の製造方法によりレジスト用重合体を製造する工程と、得られたレジスト用重合体と、活性光線又は放射線の照射により酸を発生する化合物とを混合する工程を有する、レジスト組成物の製造方法を提供する。

本発明は、本発明のレジスト組成物の製造方法によりレジスト組成物を製造する工程と、得られたレジスト組成物を、基板の被加工面上に塗布してレジスト膜を形成する工程と、該レジスト膜に対して露光する工程と、露光されたレジスト膜を現像液を用いて現像する工程とを含む、パターンが形成された基板の製造方法を提供する。

The present invention comprises a step of producing a resist polymer by the method for producing a polymer of the present invention, and a step of mixing the obtained resist polymer and a compound that generates an acid upon irradiation with actinic rays or radiation. A method for producing a resist composition is provided.

The present invention includes a step of producing a resist composition by the method for producing a resist composition of the present invention, a step of coating the obtained resist composition on a work surface of a substrate to form a resist film, Provided is a method for manufacturing a substrate on which a pattern is formed, which includes a step of exposing a resist film and a step of developing the exposed resist film using a developer.

本発明の重合体の製造方法によれば、共重合体における構成単位の組成比のばらつきが小さく、溶媒への溶解性が良好であり、レジスト組成物に用いたときに高い感度が得られる、重合体が得られる。 According to the method for producing a polymer of the present invention, the variation in the composition ratio of the structural units in the copolymer is small, the solubility in a solvent is good, and high sensitivity is obtained when used in a resist composition. A polymer is obtained.

本発明のレジスト用重合体は、共重合体における構成単位の組成比のばらつきが小さく、溶媒への溶解性が良好であり、レジスト組成物に用いたときに高い感度が得られる、重合体が得られる。

本発明のレジスト組成物は、化学増幅型であり解像度に優れるとともに、重合体の溶解性が良好であるため組成物中の不溶分が少なく、また感度に優れる。

本発明の基板の製造方法によれば、欠陥が少なく、解像度に優れたパターンが形成された基板を生産性よく安定して製造できる。

The resist polymer of the present invention has a small variation in the composition ratio of the structural units in the copolymer, good solubility in a solvent, and high sensitivity when used in a resist composition. can get.

The resist composition of the present invention is a chemically amplified type and has excellent resolution, and since the solubility of the polymer is good, there are few insolubles in the composition and the sensitivity is excellent.

According to the substrate manufacturing method of the present invention, a substrate on which a pattern having few defects and excellent resolution can be stably manufactured with high productivity.

本明細書においては、「(メタ)アクリル酸」は、アクリル酸またはメタクリル酸を意味し、「(メタ)アクリロイルオキシ」は、アクリロイルオキシまたはメタクリロイルオキシを意味する。 In the present specification, “(meth) acrylic acid” means acrylic acid or methacrylic acid, and “(meth) acryloyloxy” means acryloyloxy or methacryloyloxy.

本発明は、2種以上の単量体α1〜αn(ただし、nは2以上の整数を表す。)を重合して、構成単位α’1〜α’n(ただし、α’iは単量体αiから導かれる構成単位を表し、iは2以上n以下の整数を表わし、nは2以上の整数を表す。)からなる重合体(P)を製造する方法である。 In the present invention, two or more types of monomers α 1 to α n (where n represents an integer of 2 or more) are polymerized to form structural units α ′ 1 to α ′ n (where α ′ i is This is a method for producing a polymer (P) comprising a structural unit derived from a monomer α i , wherein i represents an integer of 2 or more and n or less, and n represents an integer of 2 or more.

<重合体(P)>

本発明の重合体(P)は構成単位α’1〜α’nからなる。nの上限は、本発明による効果が得られやすい点で6以下が好ましい。特に重合体(P)がレジスト用重合体である場合には、5以下がより好ましく、4以下がさらに好ましい。

例えば、n=3である場合は、重合体(P)は構成単位α’1、α’2、α’3からなる三元系重合体P(α’1/α’2/α’3)であり、n=4の場合は、重合体(P)は構成単位α’1、α’2、α’3、α’4からなる四元系重合体P(α’1/α’2/α’3/α’4)である。

<Polymer (P)>

The polymer (P) of the present invention comprises structural units α ′ 1 to α ′ n . The upper limit of n is preferably 6 or less in that the effect of the present invention can be easily obtained. In particular, when the polymer (P) is a resist polymer, 5 or less is more preferable, and 4 or less is more preferable.

For example, when n = 3, the polymer (P) is a ternary polymer P (α ′ 1 / α ′ 2 / α ′ 3 ) composed of structural units α ′ 1 , α ′ 2 and α ′ 3. When n = 4, the polymer (P) is a quaternary polymer P (α ′ 1 / α ′ 2 // consisting of structural units α ′ 1 , α ′ 2 , α ′ 3 , α ′ 4. α ′ 3 / α ′ 4 ).

重合体(P)の構成単位は、特に限定されないが、該重合体(P)がレジスト用重合体である場合には、酸脱離性基を有する構成単位を有することが好ましく、この他に、必要に応じてラクトン骨格を有する構成単位、親水性基を有する構成単位等の公知の構成単位を有していてもよい。 The structural unit of the polymer (P) is not particularly limited, but when the polymer (P) is a resist polymer, it preferably has a structural unit having an acid leaving group. If necessary, it may have a known structural unit such as a structural unit having a lactone skeleton or a structural unit having a hydrophilic group.

<構成単位・単量体>

単量体としては、得ようとする重合体(P)の各構成単位α’1〜α’nにそれぞれ対応する単量体が用いられる。単量体はビニル基を有する化合物が好ましく、ラジカル重合しやすいものが好ましい。特に(メタ)アクリル酸エステルは波長250nm以下の露光光に対する透明性が高い。

以下、重合体(P)がレジスト用重合体である場合に、好適に用いられる構成単位およびそれに対応する単量体について説明する。

<Constitutional unit / monomer>

As the monomer, monomers corresponding to the respective structural units α ′ 1 to α ′ n of the polymer (P) to be obtained are used. The monomer is preferably a compound having a vinyl group, and is preferably a monomer that easily undergoes radical polymerization. In particular, (meth) acrylic acid ester is highly transparent to exposure light having a wavelength of 250 nm or less.

Hereinafter, when the polymer (P) is a resist polymer, a structural unit and a monomer corresponding to it will be described.

[酸脱離性基を有する構成単位・単量体]

レジスト用重合体は、酸脱離性基を有することが好ましい。「酸脱離性基」とは、酸により開裂する結合を有する基であり、該結合の開裂により酸脱離性基の一部または全部が重合体の主鎖から脱離する基である。

酸脱離性基を有する構成単位を有する重合体は、レジスト用組成物として用いた場合、酸によってアルカリに可溶となり、レジストパターン形成を可能とする作用を奏する。

酸脱離性基を有する構成単位の割合は、感度および解像度の点から、重合体を構成する全構成単位のうち、20モル%以上が好ましく、25モル%以上がより好ましい。また、基板等への密着性の点から、60モル%以下が好ましく、55モル%以下がより好ましく、50モル%以下がさらに好ましい。

[Structural Unit / Monomer Having Acid Leaving Group]

The resist polymer preferably has an acid leaving group. The “acid leaving group” is a group having a bond that is cleaved by an acid, and a part or all of the acid leaving group is removed from the main chain of the polymer by cleavage of the bond.

When used as a resist composition, a polymer having a structural unit having an acid-eliminable group is soluble in an alkali by an acid, and has an effect of enabling formation of a resist pattern.

The proportion of the structural unit having an acid leaving group is preferably 20% by mole or more, more preferably 25% by mole or more among all the structural units constituting the polymer from the viewpoint of sensitivity and resolution. Moreover, 60 mol% or less is preferable from the point of the adhesiveness to a board | substrate etc., 55 mol% or less is more preferable, and 50 mol% or less is further more preferable.

酸脱離性基を有する構成単位としては、公知の酸脱離性基を有する単量体に由来する構成単位が挙げられる。

酸脱離性基を有する単量体としては、例えば、炭素数6〜20の脂環式炭化水素基を有し、かつ酸の作用により脱離可能な基を有している(メタ)アクリル酸エステル等が挙げられる。該脂環式炭化水素基は、(メタ)アクリル酸エステルのエステル結合を構成する酸素原子と直接結合していてもよく、アルキレン基等の連結基を介して結合していてもよい。

Examples of the structural unit having an acid leaving group include a structural unit derived from a monomer having a known acid leaving group.

As the monomer having an acid leaving group, for example, a (meth) acryl having an alicyclic hydrocarbon group having 6 to 20 carbon atoms and a group capable of leaving by the action of an acid. Acid ester etc. are mentioned. The alicyclic hydrocarbon group may be directly bonded to an oxygen atom constituting an ester bond of (meth) acrylic acid ester, or may be bonded via a linking group such as an alkylene group.

該(メタ)アクリル酸エステルには、炭素数6〜20の脂環式炭化水素基を有するとともに、(メタ)アクリル酸エステルのエステル結合を構成する酸素原子との結合部位に第3級炭素原子を有する(メタ)アクリル酸エステル、または、炭素数6〜20の脂環式炭化水素基を有するとともに、該脂環式炭化水素基に−COOR基(Rは置換基を有していてもよい第3級炭化水素基、テトラヒドロフラニル基、テトラヒドロピラニル基、またはオキセパニル基を表す。)が直接または連結基を介して結合している(メタ)アクリル酸エステルが含まれる。 The (meth) acrylic acid ester has an alicyclic hydrocarbon group having 6 to 20 carbon atoms, and a tertiary carbon atom at the bonding site with the oxygen atom constituting the ester bond of the (meth) acrylic acid ester. A (meth) acrylic acid ester having an alicyclic group or an alicyclic hydrocarbon group having 6 to 20 carbon atoms and a -COOR group (R may have a substituent) on the alicyclic hydrocarbon group. (Meth) acrylic acid ester in which a tertiary hydrocarbon group, a tetrahydrofuranyl group, a tetrahydropyranyl group, or an oxepanyl group is bonded directly or via a linking group is included.

波長250nm以下の光で露光するパターン形成方法に適用されるレジスト組成物を製造する場合には、酸脱離性基を有する単量体の好ましい例として、例えば、2−メチル−2−アダマンチル(メタ)アクリレート、2−エチル−2−アダマンチル(メタ)アクリレート、1−(1’−アダマンチル)−1−メチルエチル(メタ)アクリレート、1−メチルシクロヘキシル(メタ)アクリレート、1−エチルシクロヘキシル(メタ)アクリレート、1−メチルシクロペンチル(メタ)アクリレート、1−エチルシクロペンチル(メタ)アクリレート等が挙げられる。

酸脱離性基を有する単量体は、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

In the case of producing a resist composition applied to a pattern forming method in which exposure is performed with light having a wavelength of 250 nm or less, preferred examples of the monomer having an acid leaving group include, for example, 2-methyl-2-adamantyl ( (Meth) acrylate, 2-ethyl-2-adamantyl (meth) acrylate, 1- (1′-adamantyl) -1-methylethyl (meth) acrylate, 1-methylcyclohexyl (meth) acrylate, 1-ethylcyclohexyl (meth) Examples include acrylate, 1-methylcyclopentyl (meth) acrylate, 1-ethylcyclopentyl (meth) acrylate, and the like.

As the monomer having an acid leaving group, one type may be used alone, or two or more types may be used in combination.

[ラクトン骨格を有する構成単位・単量体]

波長250nm以下の光で露光するパターン形成方法に適用される場合には、レジスト用重合体は、さらに、ラクトン骨格を有する構成単位を有することが好ましい。

ラクトン骨格としては、例えば、4〜20員環程度のラクトン骨格が挙げられる。ラクトン骨格は、ラクトン環のみの単環であってもよく、ラクトン環に脂肪族または芳香族の炭素環または複素環が縮合していてもよい。

ラクトン骨格を有する構成単位の割合は、基板等への密着性の点から、全構成単位(100モル%)のうち、20モル%以上が好ましく、35モル%以上がより好ましい。また、感度および解像度の点から、60モル%以下が好ましく、55モル%以下がより好ましく、50モル%以下がさらに好ましい。

[Constitutional unit / monomer having a lactone skeleton]

When applied to a pattern forming method in which exposure is performed with light having a wavelength of 250 nm or less, the resist polymer preferably further includes a structural unit having a lactone skeleton.

Examples of the lactone skeleton include a lactone skeleton having about 4 to 20 members. The lactone skeleton may be a monocycle having only a lactone ring, or an aliphatic or aromatic carbocyclic or heterocyclic ring may be condensed with the lactone ring.

The proportion of the structural unit having a lactone skeleton is preferably 20% by mole or more, more preferably 35% by mole or more, of all the structural units (100% by mole) from the viewpoint of adhesion to a substrate or the like. Moreover, from the point of a sensitivity and resolution, 60 mol% or less is preferable, 55 mol% or less is more preferable, and 50 mol% or less is further more preferable.

ラクトン骨格を有する構成単位としては、ラクトン骨格を有する単量体に由来する構成単位が挙げられる。

ラクトン骨格を有する単量体としては、基板等への密着性に優れる点から、置換あるいは無置換のδ−バレロラクトン環を有する(メタ)アクリル酸エステル、置換あるいは無置換のγ−ブチロラクトン環を有する単量体からなる群から選ばれる少なくとも1種が好ましく、無置換のγ−ブチロラクトン環を有する単量体が特に好ましい。

Examples of the structural unit having a lactone skeleton include structural units derived from a monomer having a lactone skeleton.

As a monomer having a lactone skeleton, a (meth) acrylic acid ester having a substituted or unsubstituted δ-valerolactone ring, a substituted or unsubstituted γ-butyrolactone ring is used because of its excellent adhesion to a substrate or the like. Preferably, at least one selected from the group consisting of monomers having it is preferred, and monomers having an unsubstituted γ-butyrolactone ring are particularly preferred.

ラクトン骨格を有する単量体の具体例としては、β−(メタ)アクリロイルオキシ−β−メチル−δ−バレロラクトン、4,4−ジメチル−2−メチレン−γ−ブチロラクトン、β−(メタ)アクリロイルオキシ−γ−ブチロラクトン、β−(メタ)アクリロイルオキシ−β−メチル−γ−ブチロラクトン、α−(メタ)アクリロイルオキシ−γ−ブチロラクトン、2−(1−(メタ)アクリロイルオキシ)エチル−4−ブタノリド、(メタ)アクリル酸パントイルラクトン、5−(メタ)アクリロイルオキシ−2,6−ノルボルナンカルボラクトン、8−メタクリロキシ−4−オキサトリシクロ[5.2.1.02,6 ]デカン−3−オン、9−メタクリロキシ−4−オキサトリシクロ[5.2.1.02,6 ]デカン−3−オン等が挙げられる。また、類似構造を持つ単量体として、メタクリロイルオキシこはく酸無水物等も挙げられる。

ラクトン骨格を有する単量体は、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

Specific examples of the monomer having a lactone skeleton include β- (meth) acryloyloxy-β-methyl-δ-valerolactone, 4,4-dimethyl-2-methylene-γ-butyrolactone, β- (meth) acryloyl. Oxy-γ-butyrolactone, β- (meth) acryloyloxy-β-methyl-γ-butyrolactone, α- (meth) acryloyloxy-γ-butyrolactone, 2- (1- (meth) acryloyloxy) ethyl-4-butanolide , (Meth) acrylic acid pantoyl lactone, 5- (meth) acryloyloxy-2,6-norbornanecarbolactone, 8-methacryloxy-4-oxatricyclo [5.2.1.0 2,6 ] decane-3 -One, 9-methacryloxy-4-oxatricyclo [5.2.1.0 2,6 ] decan-3-one and the like. Examples of the monomer having a similar structure include methacryloyloxysuccinic anhydride.

Monomers having a lactone skeleton may be used alone or in combination of two or more.

[親水性基を有する構成単位]

レジスト用重合体は、さらに、親水性基を有する構成単位を有していてもよい。「親水性基」とは、−C(CF3)2−OH、ヒドロキシ基、シアノ基、メトキシ基、カルボキシ基およびアミノ基の少なくとも1種である。

親水性基を有する構成単位の割合は、レジストパターン矩形性の点から、全構成単位(100モル%)のうち、5〜30モル%が好ましく、10〜25モル%がより好ましい。

[Structural unit having hydrophilic group]

The resist polymer may further have a structural unit having a hydrophilic group. The “hydrophilic group” is at least one of —C (CF 3 ) 2 —OH, a hydroxy group, a cyano group, a methoxy group, a carboxy group, and an amino group.

The proportion of the structural unit having a hydrophilic group is preferably from 5 to 30 mol%, more preferably from 10 to 25 mol%, out of all the structural units (100 mol%) from the viewpoint of the resist pattern rectangularity.

親水性基を有する構成単位としては、親水性基を有する単量体に由来する構成単位が挙げられる。

親水性基を有する単量体としては、例えば、末端ヒドロキシ基を有する(メタ)アクリ酸エステル、単量体の親水性基上にアルキル基、ヒドロキシ基、カルボキシ基等の置換基を有する誘導体、環式炭化水素基を有する単量体((メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸1−イソボルニル、(メタ)アクリル酸アダマンチル、(メタ)アクリル酸トリシクロデカニル、(メタ)アクリル酸ジシクロペンチル、(メタ)アクリル酸2−メチル−2−アダマンチル、(メタ)アクリル酸2−エチル−2−アダマンチル等。)が置換基としてヒドロキシ基、カルボキシ基等の親水性基を有する単量体が挙げられる。

Examples of the structural unit having a hydrophilic group include a structural unit derived from a monomer having a hydrophilic group.

As the monomer having a hydrophilic group, for example, a (meth) acrylic acid ester having a terminal hydroxy group, a derivative having a substituent such as an alkyl group, a hydroxy group, or a carboxy group on the hydrophilic group of the monomer, Monomers having a cyclic hydrocarbon group (cyclohexyl (meth) acrylate, 1-isobornyl (meth) acrylate, adamantyl (meth) acrylate), tricyclodecanyl (meth) acrylate, dimethacrylate (meth) acrylate Cyclopentyl, 2-methyl-2-adamantyl (meth) acrylate, 2-ethyl-2-adamantyl (meth) acrylate, etc.) having a hydrophilic group such as a hydroxy group or a carboxy group as a substituent. Can be mentioned.

親水性基を有する単量体の具体例としては、(メタ)アクリル酸、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸3−ヒドロキシプロピル、(メタ)アクリル酸2−ヒドロキシ−n−プロピル、(メタ)アクリル酸4−ヒドロキシブチル、(メタ)アクリル酸3−ヒドロキシアダマンチル、2−または3−シアノ−5−ノルボルニル(メタ)アクリレート、2−シアノメチル−2−アダマンチル(メタ)アクリレート等が挙げられる。基板等に対する密着性の点から、(メタ)アクリル酸3−ヒドロキシアダマンチル、2−または3−シアノ−5−ノルボルニル(メタ)アクリレート、2−シアノメチル−2−アダマンチル(メタ)アクリレート等が好ましい。

親水性基を有する単量体は、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

Specific examples of the monomer having a hydrophilic group include (meth) acrylic acid, 2-hydroxyethyl (meth) acrylate, 3-hydroxypropyl (meth) acrylate, and 2-hydroxy- (meth) acrylate. -Propyl, 4-hydroxybutyl (meth) acrylate, 3-hydroxyadamantyl (meth) acrylate, 2- or 3-cyano-5-norbornyl (meth) acrylate, 2-cyanomethyl-2-adamantyl (meth) acrylate, etc. Is mentioned. From the viewpoint of adhesion to a substrate or the like, 3-hydroxyadamantyl (meth) acrylate, 2- or 3-cyano-5-norbornyl (meth) acrylate, 2-cyanomethyl-2-adamantyl (meth) acrylate and the like are preferable.

The monomer which has a hydrophilic group may be used individually by 1 type, and may be used in combination of 2 or more type.

<重合方法>

本発明における重合方法としては、塊状重合法、溶液重合法、懸濁重合法、乳化重合法等の公知の重合方法が挙げられる。これらのうち、光線透過率を低下させないために、重合反応終了後に残存する単量体を除去する工程を容易に行える点、重合体の分子量を比較的低くできる点から、溶液重合法が好ましい。

本発明では、単量体および重合開始剤の反応器への供給を滴下で行う滴下重合法を用いる。

<Polymerization method>

Examples of the polymerization method in the present invention include known polymerization methods such as bulk polymerization, solution polymerization, suspension polymerization, and emulsion polymerization. Among these, the solution polymerization method is preferable in order not to reduce the light transmittance, in that the step of removing the monomer remaining after the completion of the polymerization reaction can be easily performed and the molecular weight of the polymer can be relatively lowered.

In the present invention, a dropping polymerization method is used in which the monomer and the polymerization initiator are supplied dropwise to the reactor.

本発明では、予め反応器内に、単量体α1〜αnを第1の組成で含有する第1の溶液を仕込んでおき、反応器内を所定の重合温度まで加熱した後、反応器内に単量体α1〜αnを第2の組成で含有する第2の溶液を滴下する。第1の溶液および第2の溶液は溶媒を含有することが好ましい。

重合開始剤は第2の溶液に含有させてもよく、第2の溶液とは別に反応器内に滴下してもよい。

滴下速度は、滴下終了まで一定であってもよく、単量体消費に合わせて多段階に変化させてもよい。滴下は、連続的に行ってもよく、間欠的に行ってもよい。

重合温度は、50〜150℃が好ましい。

In the present invention, a reactor is charged with a first solution containing monomers α 1 to α n in a first composition in advance, and the reactor is heated to a predetermined polymerization temperature. A second solution containing the monomers α 1 to α n in the second composition is dropped therein. The first solution and the second solution preferably contain a solvent.

The polymerization initiator may be contained in the second solution, or may be dropped into the reactor separately from the second solution.

The dropping speed may be constant until the dropping is completed, or may be changed in multiple stages according to the monomer consumption. The dripping may be performed continuously or intermittently.

The polymerization temperature is preferably 50 to 150 ° C.

溶媒としては、例えば、下記のものが挙げられる。

エーテル類:鎖状エーテル(例えばジエチルエーテル、プロピレングリコールモノメチルエーテル等。)、環状エーテル(例えばテトラヒドロフラン(以下、「THF」と記す。)、1,4−ジオキサン等。)等。

エステル類:酢酸メチル、酢酸エチル、酢酸ブチル、乳酸エチル、乳酸ブチル、プロピレングリコールモノメチルエーテルアセテート(以下、「PGMEA」と記す。)、γ−ブチロラクトン等。

ケトン類:アセトン、メチルエチルケトン、メチルイソブチルケトン等。

アミド類:N,N−ジメチルアセトアミド、N,N−ジメチルホルムアミド等。

スルホキシド類:ジメチルスルホキシド等。

芳香族炭化水素:ベンゼン、トルエン、キシレン等。

脂肪族炭化水素:ヘキサン等。

脂環式炭化水素:シクロヘキサン等。

溶媒は、1種を単独で用いてもよく、2種以上を併用してもよい。

Examples of the solvent include the following.

Ethers: linear ethers (eg, diethyl ether, propylene glycol monomethyl ether, etc.), cyclic ethers (eg, tetrahydrofuran (hereinafter referred to as “THF”), 1,4-dioxane, etc.) and the like.

Esters: methyl acetate, ethyl acetate, butyl acetate, ethyl lactate, butyl lactate, propylene glycol monomethyl ether acetate (hereinafter referred to as “PGMEA”), γ-butyrolactone, and the like.

Ketones: acetone, methyl ethyl ketone, methyl isobutyl ketone and the like.

Amides: N, N-dimethylacetamide, N, N-dimethylformamide and the like.

Sulfoxides: dimethyl sulfoxide and the like.

Aromatic hydrocarbons: benzene, toluene, xylene and the like.

Aliphatic hydrocarbon: hexane and the like.

Alicyclic hydrocarbons: cyclohexane and the like.

A solvent may be used individually by 1 type and may use 2 or more types together.

重合開始剤としては、熱により効率的にラジカルを発生するものが好ましい。例えば、アゾ化合物(2,2’−アゾビスイソブチロニトリル、ジメチル−2,2’−アゾビスイソブチレート、2,2’−アゾビス[2−(2−イミダゾリン−2−イル)プロパン]等。)、有機過酸化物(2,5−ジメチル−2,5−ビス(tert−ブチルパーオキシ)ヘキサン、ジ(4−tert−ブチルシクロヘキシル)パーオキシジカーボネート等。)等が挙げられる。 As the polymerization initiator, those that generate radicals efficiently by heat are preferable. For example, an azo compound (2,2′-azobisisobutyronitrile, dimethyl-2,2′-azobisisobutyrate, 2,2′-azobis [2- (2-imidazolin-2-yl) propane] Etc.), organic peroxides (2,5-dimethyl-2,5-bis (tert-butylperoxy) hexane, di (4-tert-butylcyclohexyl) peroxydicarbonate, etc.) and the like.

滴下する第2の溶液における単量体の含有比率(第2の組成)は、重合体(P)における構成単位α’1〜α’nの含有比率の目標値(設計組成)と同じである。

例えば、重合体(P)が、単量体x、y、zを共重合させて得られる3元系の重合体であって、設計組成(モル%、以下同様)がx’:y’:z’であるとき、第2の組成(モル%、以下同様。)x:y:zはx’:y’:z’と同じにする。

The content ratio (second composition) of the monomer in the second solution to be dropped is the same as the target value (design composition) of the content ratio of the structural units α ′ 1 to α ′ n in the polymer (P). .

For example, the polymer (P) is a ternary polymer obtained by copolymerizing monomers x, y, and z, and the design composition (mol%, the same applies hereinafter) is x ′: y ′: When z ′, the second composition (mol%, the same shall apply hereinafter) x: y: z is the same as x ′: y ′: z ′.

予め反応器に仕込む第1の溶液における単量体の含有比率(第1の組成)は、設計組成と、重合に用いられる各単量体の反応性を加味して予め求められた組成にする。

このとき重合体(P)における設計組成(単位:モル%)が、α’1:α’2:…:α’nであるとき、第1の組成(単位:モル%)をα1:α2:…:αnで表わし、下記(1)〜(3)の方法で求められるファクターをF1、F2、…Fnで表わすと、α1=α’1/F1、α2=α’2/F2、…αn=α’n/Fnとすることが好ましい。

(1)まず単量体組成が設計組成α’1:α’2:…:α’nと同じである単量体混合物100質量部と溶剤を含有する滴下溶液を、溶剤のみを入れた反応器内に一定の滴下速度で滴下し、滴下開始からの経過時間がt1、t2、t3…のときに、それぞれ反応器内に残存している単量体α1〜αnの組成(単位:モル%)M1:M2:…:Mnと、t1からt2までの間、t2からt3までの間、…にそれぞれ生成した重合体における構成単位α’1〜α’nの比率(単位:モル%)P1:P2:…:Pnを求める。

(2)前記P1:P2:…:Pnが、設計組成α’1:α’2:…:α’nに最も近い時間帯「tmからtm+1までの間(mは1以上の整数。)」を見つける。

(3)該「tmからtm+1までの間」におけるP1:P2:…:Pnの値と、経過時間tmにおけるM1:M2:…:Mnの値とから、下記式により、ファクターF1、F2、…Fnを求める。F1=P1/M1、F2=P2/M2、…Fn=Pn/Mn。

The monomer content ratio (first composition) in the first solution charged in the reactor in advance is set to a composition obtained in advance by taking into account the design composition and the reactivity of each monomer used for polymerization. .

At this time, when the design composition (unit: mol%) in the polymer (P) is α ′ 1 : α ′ 2 :...: Α ′ n , the first composition (unit: mol%) is α 1 : α. 2 :...: Expressed by α n and the factors obtained by the following methods (1) to (3) are expressed by F 1 , F 2 ,... F n , α 1 = α ′ 1 / F 1 , α 2 = α ′ 2 / F 2 ,... α n = α ′ n / F n is preferable.

(1) First monomer composition is designed composition α '1: α' 2: ...: α 'n dropwise a solution containing the

(2) the P 1: P 2: ...: P n is, designed composition α '1: α' 2: ...: α ' between the closest time zone n from "t m to t m + 1 (m is 1 or more Find an integer.)

(3) From the value of P 1 : P 2 :...: P n in “between t m and t m + 1 ” and the value of M 1 : M 2 :...: M n at the elapsed time t m , Factors F 1 , F 2 ,... F n are obtained from the equations. F 1 = P 1 / M 1 , F 2 = P 2 / M 2 ,... F n = P n / M n .

より具体的に説明すると、例えば、重合体(P)が、単量体x、y、zを共重合させて得られる3元系の重合体であって、設計組成がx’:y’:z’であるとき、第1の組成(モル%、以下同様。)x0:y0:z0は、下記の方法で求められるファクターFx、Fy、Fzを用いて、x0=x’/Fx、y0=y’/Fy、z0=z’/Fzにより算出される値とする。 More specifically, for example, the polymer (P) is a ternary polymer obtained by copolymerizing the monomers x, y, and z, and the design composition is x ′: y ′: When z ′, the first composition (mol%, the same shall apply hereinafter) x 0 : y 0 : z 0 is obtained by using the factors Fx, Fy and Fz obtained by the following method, and x 0 = x ′ / It is assumed that Fx, y 0 = y ′ / Fy, z 0 = z ′ / Fz.

[ファクターFx、Fy、Fzの求め方]

以下、重合体(P)が3元系の重合体である場合を例に挙げて説明するが、2元系または4元系以上でも同様にしてファクターを求めることができる。

(1)まず、単量体組成が設計組成x’:y’:z’と同じである単量体混合物と溶剤を含有する滴下溶液を、反応器内に一定の滴下速度vで滴下する。反応器内には、予め溶剤のみを入れておく。

滴下開始からの経過時間がt1、t2、t3…のときに、それぞれ反応器内に残存している単量体x、y、zの組成(モル%)Mx:My:Mzと、t1からt2までの間、t2からt3までの間…にそれぞれ生成した重合体における構成単位の比率(モル%)Px:Py:Pzを求める。

(2)Px:Py:Pzが、設計組成x’:y’:z’に最も近い時間帯「tmからtm+1までの間(mは1以上の整数。)」を見つける。

(3)その「tmからtm+1までの間」におけるPx:Py:Pzの値と、経過時間tmにおけるMx:My:Mzの値とから、下記式により、ファクターFx、Fy、Fzを求める。

Fx=Px/Mx、Fy=Py/My、Fz=Pz/Mz。

ファクターFx、Fy、Fzは、各単量体の相対的な反応性を反映する値であり、重合に用いられる単量体の組み合わせまたは設計組成が変わると変化する。

[How to find factors Fx, Fy, Fz]

Hereinafter, the case where the polymer (P) is a ternary polymer will be described as an example, but the factor can be obtained in the same manner for a binary system or a quaternary system or more.

(1) First, a dropping solution containing a monomer mixture and a solvent whose monomer composition is the same as the design composition x ′: y ′: z ′ is dropped into the reactor at a constant dropping rate v. Only the solvent is put in the reactor in advance.

When the elapsed time from the start of dropping is t 1 , t 2 , t 3 ..., The composition (mol%) Mx: My: Mz of the monomers x, y, z remaining in the reactor, between t 1 to t 2, the ratio of the structural unit in the polymer produced respectively between ... to from t 2 to t 3 (mol%) Px: Py: Request Pz.

(2) Find the time zone “between t m and t m + 1 (m is an integer equal to or greater than 1)” where Px: Py: Pz is closest to the design composition x ′: y ′: z ′.

(3) From the value of Px: Py: Pz in “between t m and t m + 1 ” and the value of Mx: My: Mz at the elapsed time t m , the factors Fx, Fy, and Fz are calculated by the following equation. Ask.

Fx = Px / Mx, Fy = Py / My, Fz = Pz / Mz.

Factors Fx, Fy, and Fz are values that reflect the relative reactivity of each monomer, and change when the combination of monomers used for polymerization or the design composition changes.

[第1の溶液および第2の溶液における単量体の含有量の求め方]

第1の溶液および第2の溶液における単量体の含有量は特に限定されず、後述の実施例に示されるように、第1の溶液中に第2の溶液を滴下させることにより、設計組成とほぼ同じ所望の重合体が生成される。したがって、例えば第2の溶液を全部滴下させる前に重合反応を中止しても、所望の重合体が得られる。

第1の溶液に含有させる単量体の量は、例えば、第1の溶液中で重合体を生成させて得られる重合体溶液における所望の固形分濃度等に応じて設定することができる。例えば、第1の溶液に含まれる単量体の合計量、および第2の溶液に含まれる単量体の合計量の総和を100質量%とするとき、第1の溶液に含まれる単量体の合計量は60質量%以下が好ましく、50質量%以下がより好ましく、40質量%以下がより好ましい。下限値は特に限定されず、0質量%超の範囲で上記第1の組成を満たすように設定することが好ましい。

第1の溶液に含まれる単量体の合計量と、第2の溶液に含まれる単量体の合計量の総和は、得ようとする重合体(P)の量に応じて設定すればよい。

[How to find the monomer content in the first solution and the second solution]

The content of the monomer in the first solution and the second solution is not particularly limited. As shown in the examples described later, the design composition can be obtained by dropping the second solution into the first solution. About the same desired polymer is produced. Therefore, for example, even if the polymerization reaction is stopped before the entire second solution is dropped, a desired polymer can be obtained.

The amount of the monomer to be contained in the first solution can be set according to, for example, a desired solid content concentration in a polymer solution obtained by forming a polymer in the first solution. For example, when the total amount of monomers contained in the first solution and the total amount of monomers contained in the second solution is 100% by mass, the monomers contained in the

What is necessary is just to set the total amount of the monomer contained in a 1st solution, and the sum total of the total amount of the monomer contained in a 2nd solution according to the quantity of the polymer (P) to obtain. .

また、特に、上記ファクターを求める工程を用いた下記(4)の方法で、第1の溶液に含まれる単量体の合計量と、第2の溶液に含まれる単量体の比を決めることが好ましい。

(4)最初の滴下溶液に含まれていた単量体混合物100質量%のうち、上記経過時間tmにおいて、反応器内に存在する単量体の合計質量が占める割合(W0質量%)を求める。

第1の溶液に含まれる単量体の合計量と、第2の溶液に含まれる単量体の合計量との質量比(第1の溶液:第2の溶液)は、W0:(100−W0)とするのが好ましい。

In particular, the ratio of the total amount of monomers contained in the first solution and the ratio of the monomers contained in the second solution is determined by the method of (4) below using the step for obtaining the factor. Is preferred.

(4) The proportion of the total mass of monomers present in the reactor in the elapsed time t m out of 100 mass% of the monomer mixture contained in the first dropping solution (W 0 mass%) Ask for.

The mass ratio of the total amount of monomers contained in the first solution and the total amount of monomers contained in the second solution (first solution: second solution) is W 0 : (100 preferably in a -W 0).

重合体(P)を製造するときの滴下速度は、上記ファクターを求める工程における滴下速度vと同じであることが好ましい。該滴下速度vは特に限定されず、通常の滴下重合法で用いられる滴下速度と同程度とすることができる。 It is preferable that the dropping rate when producing the polymer (P) is the same as the dropping rate v in the step of obtaining the factor. The dropping speed v is not particularly limited, and can be approximately the same as the dropping speed used in a normal dropping polymerization method.

後述の実施例に示されるように、かかる特定の単量体組成(第1の組成)に調製された第1の溶液を予め反応器内に仕込んでおけば、該反応器内に設計組成と同じ単量体組成(第2の組成)に調製された第2の溶液を滴下して反応させたときに、滴下開始直後から、設計組成とほぼ同じ重合体が生成される。

滴下される単量体組成(第2の組成)と、滴下直後に生成される重合体における構成単位の組成(設計組成)が同じであるため、反応器内に残存する単量体組成は常に一定(第1の組成)となる。したがって、かかる反応器内に第2の溶液の滴下を継続して行うと、設計組成通りの重合体(P)が生成し続ける定常状態が得られる。

かかる定常状態が得られるような第1の組成が存在することは、本発明より前には知られておらず、本発明者等によって初めて得られた知見である。

As shown in the examples described later, if the first solution prepared in such a specific monomer composition (first composition) is previously charged in the reactor, the design composition in the reactor When the second solution prepared to have the same monomer composition (second composition) is dropped and reacted, a polymer almost the same as the design composition is generated immediately after the start of dropping.

Since the dropped monomer composition (second composition) is the same as the composition of the structural unit (design composition) in the polymer produced immediately after dropping, the monomer composition remaining in the reactor is always Constant (first composition). Accordingly, when the second solution is continuously dropped into the reactor, a steady state in which the polymer (P) as designed is continuously generated can be obtained.

The existence of the first composition capable of obtaining such a steady state has not been known prior to the present invention, and is a knowledge obtained for the first time by the present inventors.

こうして生成される重合体は、構成単位の組成が設計組成とほぼ同じでばらつきが少ない。したがって、溶剤への溶解性が良好であり、レジスト組成物に用いた際には高い感度が得られる。

また本発明の重合体の製造方法は再現性が良く、高品質の重合体を安定して製造できる。

本発明の製造方法により得られる重合体は、特に重合体の組成に高い精度が要求されるレジスト用重合体として好適である。

なお、本発明の重合体はレジスト用途以外の用途にも適用可能であり、重合体における構成単位の組成のばらつきが少ないため、溶解性の向上が得られるほか、各種性能の向上が期待できる。

The polymer produced in this manner has almost the same composition of the structural unit as the design composition and little variation. Therefore, the solubility in a solvent is good, and high sensitivity is obtained when it is used in a resist composition.

Further, the method for producing a polymer of the present invention has good reproducibility and can stably produce a high-quality polymer.

The polymer obtained by the production method of the present invention is particularly suitable as a resist polymer that requires high accuracy in the composition of the polymer.

The polymer of the present invention can be applied to applications other than resist applications, and since there is little variation in composition of constituent units in the polymer, improvement in solubility can be obtained and various performances can be expected.

<レジスト組成物>

本発明のレジスト組成物は、本発明のレジスト用重合体を溶媒に溶解して調製される。溶媒としては、重合体の製造に用いた溶媒と同様のものが挙げられる。

本発明のレジスト組成物が化学増幅型レジスト組成物である場合は、さらに活性光線又は放射線の照射により酸を発生する化合物(以下、光酸発生剤という。)を含有させる。

<Resist composition>

The resist composition of the present invention is prepared by dissolving the resist polymer of the present invention in a solvent. Examples of the solvent include the same solvents as used for the production of the polymer.

When the resist composition of the present invention is a chemically amplified resist composition, a compound that generates an acid upon irradiation with actinic rays or radiation (hereinafter referred to as a photoacid generator) is further contained.

(光酸発生剤)

光酸発生剤は、化学増幅型レジスト組成物において公知の光酸発生剤の中から任意に選択できる。光酸発生剤は、1種を単独で用いてもよく、2種以上を併用してもよい。

光酸発生剤としては、例えば、オニウム塩化合物、スルホンイミド化合物、スルホン化合物、スルホン酸エステル化合物、キノンジアジド化合物、ジアゾメタン化合物等が挙げられる。

レジスト組成物における光酸発生剤の含有量は、重合体100質量部に対して、0.1〜20質量部が好ましく、0.5〜10質量部がより好ましい。

(Photoacid generator)

The photoacid generator can be arbitrarily selected from known photoacid generators in the chemically amplified resist composition. A photo-acid generator may be used individually by 1 type, and may use 2 or more types together.

Examples of the photoacid generator include onium salt compounds, sulfonimide compounds, sulfone compounds, sulfonic acid ester compounds, quinone diazide compounds, diazomethane compounds, and the like.

0.1-20 mass parts is preferable with respect to 100 mass parts of polymers, and, as for content of the photo-acid generator in a resist composition, 0.5-10 mass parts is more preferable.

(含窒素化合物)

化学増幅型レジスト組成物は、含窒素化合物を含んでいてもよい。含窒素化合物を含むことにより、レジストパターン形状、引き置き経時安定性等がさらに向上する。すなわち、レジストパターンの断面形状が矩形により近くなる。また半導体素子の量産ライン等では、レジスト膜に光を照射し、次いでベーク(PEB)した後、次の現像処理までの間に数時間放置されることがあるが、そのような放置(経時)によるレジストパターンの断面形状の劣化の発生がより抑制される。

(Nitrogen-containing compounds)

The chemically amplified resist composition may contain a nitrogen-containing compound. By including the nitrogen-containing compound, the resist pattern shape, the stability over time, and the like are further improved. That is, the cross-sectional shape of the resist pattern becomes closer to a rectangle. In a mass production line for semiconductor elements, the resist film is irradiated with light, then baked (PEB), and then left for several hours before the next development process. Occurrence of deterioration of the cross-sectional shape of the resist pattern due to is further suppressed.

含窒素化合物としては、アミンが好ましく、第2級低級脂肪族アミン、第3級低級脂肪族アミンがより好ましい。

レジスト組成物における含窒素化合物の含有量は、重合体100質量部に対して、0.01〜2質量部が好ましい。

The nitrogen-containing compound is preferably an amine, more preferably a secondary lower aliphatic amine or a tertiary lower aliphatic amine.

As for content of the nitrogen-containing compound in a resist composition, 0.01-2 mass parts is preferable with respect to 100 mass parts of polymers.

(有機カルボン酸、リンのオキソ酸またはその誘導体)

化学増幅型レジスト組成物は、有機カルボン酸、リンのオキソ酸またはその誘導体(以下、これらをまとめて酸化合物と記す。)を含んでいてもよい。酸化合物を含むことにより、含窒素化合物の配合による感度劣化を抑えることができ、また、レジストパターン形状、引き置き経時安定性等がさらに向上する。

(Organic carboxylic acid, phosphorus oxo acid or its derivative)

The chemically amplified resist composition may contain an organic carboxylic acid, an oxo acid of phosphorus, or a derivative thereof (hereinafter collectively referred to as an acid compound). By including an acid compound, it is possible to suppress deterioration in sensitivity due to the blending of the nitrogen-containing compound, and further improve the resist pattern shape, stability with time of leaving, and the like.

有機カルボン酸としては、マロン酸、クエン酸、リンゴ酸、コハク酸、安息香酸、サリチル酸等が挙げられる。

リンのオキソ酸またはその誘導体としては、リン酸またはその誘導体、ホスホン酸またはその誘導体、ホスフィン酸またはその誘導体等が挙げられる。

レジスト組成物における酸化合物の含有量は、重合体100質量部に対して、0.01〜5質量部が好ましい。

Examples of the organic carboxylic acid include malonic acid, citric acid, malic acid, succinic acid, benzoic acid, and salicylic acid.

Examples of phosphorus oxo acids or derivatives thereof include phosphoric acid or derivatives thereof, phosphonic acid or derivatives thereof, phosphinic acid or derivatives thereof, and the like.

The content of the acid compound in the resist composition is preferably 0.01 to 5 parts by mass with respect to 100 parts by mass of the polymer.

(添加剤)

本発明のレジスト組成物は、必要に応じて、界面活性剤、その他のクエンチャー、増感剤、ハレーション防止剤、保存安定剤、消泡剤等の各種添加剤を含んでいてもよい。該添加剤は、当該分野で公知のものであればいずれも使用可能である。また、これら添加剤の量は、特に限定されず、適宜決めればよい。

(Additive)

The resist composition of the present invention may contain various additives such as surfactants, other quenchers, sensitizers, antihalation agents, storage stabilizers, and antifoaming agents as necessary. Any additive can be used as long as it is known in the art. Further, the amount of these additives is not particularly limited, and may be determined as appropriate.

<パターンが形成された基板の製造方法>

本発明の、パターンが形成された基板の製造方法の一例について説明する。

まず、所望の微細パターンを形成しようとするシリコンウエハー等の基板の被加工面上に、本発明のレジスト組成物をスピンコート等により塗布する。そして、該レジスト組成物が塗布された基板を、ベーキング処理(プリベーク)等で乾燥することにより、基板上にレジスト膜を形成する。

<Manufacturing method of substrate on which pattern is formed>

An example of the manufacturing method of the board | substrate with which the pattern was formed of this invention is demonstrated.

First, the resist composition of the present invention is applied by spin coating or the like on a processed surface of a substrate such as a silicon wafer on which a desired fine pattern is to be formed. And the resist film is formed on a board | substrate by drying the board | substrate with which this resist composition was apply | coated by baking process (prebaking) etc.

ついで、レジスト膜に対して、フォトマスクを介して露光を行い潜像を形成する。露光光としては、250nm以下の波長の光が好ましい。例えばKrFエキシマレーザー、ArFエキシマレーザー、F2エキシマレーザー、EUV光が好ましく、ArFエキシマレーザーが特に好ましい。また、電子線を照射してもよい。

また、該レジスト膜と露光装置の最終レンズとの間に、純水、パーフルオロ−2−ブチルテトラヒドロフラン、パーフルオロトリアルキルアミン等の高屈折率液体を介在させた状態で光を照射する液浸露光を行ってもよい。

Next, the resist film is exposed through a photomask to form a latent image. The exposure light is preferably light having a wavelength of 250 nm or less. For example, KrF excimer laser, ArF excimer laser, F 2 excimer laser and EUV light are preferable, and ArF excimer laser is particularly preferable. Moreover, you may irradiate an electron beam.

In addition, immersion in which light is irradiated with a high refractive index liquid such as pure water, perfluoro-2-butyltetrahydrofuran, or perfluorotrialkylamine interposed between the resist film and the final lens of the exposure apparatus. Exposure may be performed.

露光後、適宜熱処理(露光後ベーク、PEB)し、レジスト膜にアルカリ現像液を接触させ、露光部分を現像液に溶解させ、除去する(現像)。アルカリ現像液としては、公知のものが挙げられる。

現像後、基板を純水等で適宜リンス処理する。このようにして基板上にレジストパターンが形成される。

After the exposure, heat treatment is appropriately performed (post-exposure baking, PEB), an alkali developer is brought into contact with the resist film, and the exposed portion is dissolved in the developer and removed (development). Examples of the alkaline developer include known ones.

After development, the substrate is appropriately rinsed with pure water or the like. In this way, a resist pattern is formed on the substrate.

レジストパターンが形成された基板は、適宜熱処理(ポストベーク)してレジストを強化し、レジストのない部分を選択的にエッチングする。

エッチング後、レジストを剥離剤によって除去することによって、微細パターンが形成された基板が得られる。

The substrate on which the resist pattern is formed is appropriately heat-treated (post-baked) to strengthen the resist and selectively etch the portion without the resist.

After the etching, the resist is removed with a release agent to obtain a substrate on which a fine pattern is formed.

本発明の製造方法により得られるレジスト用重合体は、構成単位の組成のばらつきが少ないため溶媒への溶解性に優れる。したがって、レジスト組成物を調製する際の溶媒への溶解を容易にかつ良好に行うことができる。

本発明のレジスト組成物は、これを構成するレジスト用重合体における構成単位の組成のばらつきが少ないため、高い感度のレジスト膜を形成できる。またレジスト用重合体の溶解性が良好で、レジスト組成物中の不溶分が少ないため、パターン形成において、該不溶分に起因する欠陥が生じにくい。

したがって本発明の基板の製造方法によれば、本発明のレジスト組成物を用いることによって、基板上に欠陥の少ない高精度の微細なレジストパターンを安定して形成できる。また、高感度および高解像度のレジスト組成物の使用が要求される、波長250nm以下の露光光を用いるフォトリソグラフィーまたは電子線リソグラフィー、例えばArFエキシマレーザー(193nm)を使用するリソグラフィーによる、パターン形成にも好適に用いることができる。

なお、波長250nm以下の露光光を用いるフォトリソグラフィーに用いられるレジスト組成物を製造する場合には、重合体が該露光光の波長において透明であるように、単量体を適宜選択して用いることが好ましい。

The resist polymer obtained by the production method of the present invention is excellent in solubility in a solvent because there is little variation in composition of constituent units. Therefore, dissolution in a solvent can be easily and satisfactorily performed when preparing a resist composition.

The resist composition of the present invention can form a highly sensitive resist film because there is little variation in the composition of constituent units in the resist polymer constituting the resist composition. Moreover, since the solubility of the resist polymer is good and the insoluble content in the resist composition is small, defects due to the insoluble content are less likely to occur in pattern formation.

Therefore, according to the substrate manufacturing method of the present invention, by using the resist composition of the present invention, a highly accurate fine resist pattern with few defects can be stably formed on the substrate. In addition, pattern formation by photolithography using an exposure light having a wavelength of 250 nm or less or lithography using an electron beam lithography such as ArF excimer laser (193 nm), which requires the use of a resist composition with high sensitivity and high resolution, is also required. It can be used suitably.

In the case of producing a resist composition used for photolithography using exposure light having a wavelength of 250 nm or less, a monomer is appropriately selected and used so that the polymer is transparent at the wavelength of the exposure light. Is preferred.

以下、本発明を実施例により具体的に説明するが、本発明はこれらに限定されるものではない。また、各実施例、比較例中「部」とあるのは、特に断りのない限り「質量部」を示す。測定方法および評価方法は以下の方法を用いた。 Hereinafter, the present invention will be specifically described by way of examples, but the present invention is not limited thereto. In addition, “part” in each example and comparative example means “part by mass” unless otherwise specified. The measurement method and evaluation method used the following methods.

(重量平均分子量の測定)

重合体の重量平均分子量(Mw)および分子量分布(Mw/Mn)は、下記の条件(GPC条件)でゲル・パーミエーション・クロマトグラフィーにより、ポリスチレン換算で求めた。

[GPC条件]

装置:東ソー社製、東ソー高速GPC装置 HLC−8220GPC(商品名)、

分離カラム:昭和電工社製、Shodex GPC K−805L(商品名)を3本直列に連結したもの、

測定温度:40℃、

溶離液:THF、

試料:重合体の約20mgを5mLのTHFに溶解し、0.5μmメンブレンフィルターで濾過した溶液、

流量:1mL/分、

注入量:0.1mL、

検出器:示差屈折計。

(Measurement of weight average molecular weight)

The weight average molecular weight (Mw) and molecular weight distribution (Mw / Mn) of the polymer were determined in terms of polystyrene by gel permeation chromatography under the following conditions (GPC conditions).

[GPC conditions]

Equipment: Tosoh Corporation, Tosoh High Speed GPC Equipment HLC-8220GPC (trade name),

Separation column: manufactured by Showa Denko, Shodex GPC K-805L (trade name) connected in series,

Measurement temperature: 40 ° C.

Eluent: THF,

Sample: A solution in which about 20 mg of a polymer is dissolved in 5 mL of THF and filtered through a 0.5 μm membrane filter.

Flow rate: 1 mL / min,

Injection volume: 0.1 mL,

Detector: differential refractometer.

検量線I:標準ポリスチレンの約20mgを5mLのTHFに溶解し、0.5μmメンブレンフィルターで濾過した溶液を用いて、上記の条件で分離カラムに注入し、溶出時間と分子量の関係を求めた。標準ポリスチレンは、下記の東ソー社製の標準ポリスチレン(いずれも商品名)を用いた。

F−80(Mw=706,000)、

F−20(Mw=190,000)、

F−4(Mw=37,900)、

F−1(Mw=10,200)、

A−2500(Mw=2,630)、

A−500(Mw=682、578、474、370、260の混合物)。

Calibration curve I: About 20 mg of standard polystyrene was dissolved in 5 mL of THF, and the solution was filtered through a 0.5 μm membrane filter and injected into a separation column under the above conditions, and the relationship between elution time and molecular weight was determined. As the standard polystyrene, the following standard polystyrene manufactured by Tosoh Corporation (both trade names) were used.

F-80 (Mw = 706,000),

F-20 (Mw = 190,000),

F-4 (Mw = 37,900),

F-1 (Mw = 10,200),

A-2500 (Mw = 2,630),

A-500 (mixture of Mw = 682, 578, 474, 370, 260).

(単量体の定量)

重合溶液中に残存する単量体量は次の方法で求めた。

反応器内の重合反応溶液を0.5g採取し、これをアセトニトリルで希釈し、メスフラスコを用いて全量を50mLとした。この希釈液を0.2μmのメンブレンフィルターで濾過し、東ソー社製、高速液体クロマトグラフHPLC−8020(製品名)を用いて、該希釈液中の未反応単量体量を、単量体ごとに求めた。

(Quantification of monomer)

The amount of monomer remaining in the polymerization solution was determined by the following method.

0.5 g of the polymerization reaction solution in the reactor was collected, diluted with acetonitrile, and the total volume was adjusted to 50 mL using a volumetric flask. The diluted solution was filtered through a 0.2 μm membrane filter, and the amount of unreacted monomer in the diluted solution was determined for each monomer using a high performance liquid chromatograph HPLC-8020 (product name) manufactured by Tosoh Corporation. Asked.

この測定において、分離カラムはジーエルサイエンス社製、Inertsil ODS−2(商品名)を1本使用し、移動相は水/アセトニトリルのグラジエント系、流量0.8mL/min、検出器は東ソー社製、紫外・可視吸光光度計UV−8020(商品名)、検出波長220nm、測定温度40℃、注入量4μLで測定した。なお、分離カラムであるInertsil ODS−2(商品名)は、シリカゲル粒径5μm、カラム内径4.6mm×カラム長さ450mmのものを使用した。また、移動相のグラジエント条件は、A液を水、B液をアセトニトリルとし、下記の通りとした。また、未反応単量体量を定量するために、濃度の異なる3種類の各単量体溶液を標準液として用いた。

In this measurement, a separation column is manufactured by GL Sciences, and one Inertsil ODS-2 (trade name) is used. The mobile phase is a water / acetonitrile gradient system, the flow rate is 0.8 mL / min, and the detector is manufactured by Tosoh Corporation. Ultraviolet / visible absorptiometer UV-8020 (trade name), detection wavelength 220 nm,

測定時間0〜3分:A液/B液=90体積%/10体積%。

測定時間3〜24分:A液/B液=90体積%/10体積%から、50体積%/50体積%まで。

測定時間24〜36.5分:A液/B液=50体積%/50体積%から、0体積%/100体積%まで。

測定時間36.5〜44分:A液/B液=0体積%/100体積%。

Measurement time: 3 to 24 minutes: A liquid / B liquid = 90 volume% / 10 volume% to 50 volume% / 50 volume%.

Measurement time: 24 to 36.5 minutes: A liquid / B liquid = 50 volume% / 50 volume% to 0 volume% / 100 volume%.

Measurement time: 36.5 to 44 minutes: Liquid A / liquid B = 0 volume% / 100 volume%.

(重合体の溶解性の評価)

重合体の20部とPGMEAの80部とを混合し、25℃に保ちながら撹拌を行い、目視で完全溶解を判断し、完全溶解するまでの時間を計測した。

(Evaluation of polymer solubility)

20 parts of the polymer and 80 parts of PGMEA were mixed and stirred while maintaining at 25 ° C., and complete dissolution was judged visually, and the time until complete dissolution was measured.

(レジスト組成物の感度の評価)

レジスト組成物を6インチシリコンウエハー上に回転塗布し、ホットプレート上で120℃、60秒間のプリベーク(PAB)を行い、厚さ300nmのレジスト膜を形成した。ArFエキシマレーザー露光装置(リソテックジャパン社製、製品名:VUVES−4500)を用い、露光量を変えながら10mm×10mmの面積の18ショットを露光した。次いで110℃、60秒間のポストベーク(PEB)を行った後、レジスト現像アナライザー(リソテックジャパン社製、製品名:RDA−806)を用い、23.5℃にて2.38%水酸化テトラメチルアンモニウム水溶液で65秒間現像した。各露光量のレジスト膜それぞれについて、現像中のレジスト膜厚の経時変化を測定した。

(Evaluation of resist composition sensitivity)

The resist composition was spin-coated on a 6-inch silicon wafer and pre-baked (PAB) at 120 ° C. for 60 seconds on a hot plate to form a resist film having a thickness of 300 nm. Using an ArF excimer laser exposure apparatus (product name: VUVES-4500, manufactured by RISOTEC JAPAN), 18 shots having an area of 10 mm × 10 mm were exposed while changing the exposure amount. Next, after post-baking (PEB) at 110 ° C. for 60 seconds, 2.38% tetrahydroxide at 23.5 ° C. using a resist development analyzer (product name: RDA-806, manufactured by RISOTEC JAPAN). Developed with aqueous methylammonium solution for 65 seconds. For each exposure amount of the resist film, the change with time in the resist film thickness during development was measured.

得られたレジスト膜厚の経時変化のデータを基に、露光量(単位:mJ/cm2)の対数と、初期膜厚に対する30秒間現像した時点での残存膜厚の割合率(単位:%、以下残膜率という。)との関係をプロットして、露光量−残膜率曲線作成した。この曲線に基づいて、残膜率0%とするための必要露光量(Eth)の値を求めた。すなわち、露光量−残膜率曲線が、残膜率0%の直線と交わる点における露光量(mJ/cm2)をEthとして求めた。このEthの値は感度を表し、この値が小さいほど、感度が高いことを示す。 Based on the data of change in resist film thickness over time, the logarithm of the exposure amount (unit: mJ / cm 2 ) and the ratio of the remaining film thickness at the time of development for 30 seconds with respect to the initial film thickness (unit:%). , Hereinafter referred to as the residual film ratio) was plotted, and an exposure amount-residual film ratio curve was prepared. Based on this curve, the value of the necessary exposure amount (Eth) for obtaining a remaining film rate of 0% was determined. That is, the exposure amount (mJ / cm 2 ) at the point where the exposure amount-residual film rate curve intersects a straight line with a residual film rate of 0% was determined as Eth. The value of Eth represents sensitivity, and the smaller the value, the higher the sensitivity.

<実施例1>

[ファクターFx、Fy、Fzの算出]

窒素導入口、撹拌機、コンデンサー、滴下漏斗、および温度計を備えたフラスコに、窒素雰囲気下で、乳酸エチルを67.8部入れた。フラスコを湯浴に入れ、フラスコ内を撹拌しながら湯浴の温度を80℃に上げた。

その後、下記の単量体混合物、溶媒、および重合開始剤を含む滴下溶液(全量は205.725g)を調製し、これを滴下漏斗より4時間かけて一定の滴下速度でフラスコ内に滴下し、さらに80℃の温度を3時間保持した。

下記式(m−1)の単量体m−1を28.56部、

下記式(m−2)の単量体m−2を32.93部、

下記式(m−3)の単量体m−3を19.82部、

乳酸エチルを122.0部、

ジメチル−2,2’−アゾビスイソブチレート(和光純薬工業社製、V601(商品名))を2.415部。

滴下溶液における各単量体の仕込み割合(第2の組成、単位:モル%)を表1に示す。本例で製造する重合体の設計組成は、m−1:m−2:m−3=40:40:20(モル%)である。

<Example 1>

[Calculation of factors Fx, Fy, Fz]

In a flask equipped with a nitrogen inlet, a stirrer, a condenser, a dropping funnel, and a thermometer, 67.8 parts of ethyl lactate was placed under a nitrogen atmosphere. The flask was placed in a hot water bath, and the temperature of the hot water bath was raised to 80 ° C. while stirring the flask.

Thereafter, a dropping solution (total amount: 205.725 g) containing the following monomer mixture, solvent, and polymerization initiator was prepared, and this was dropped into the flask at a constant dropping rate over 4 hours from the dropping funnel. Furthermore, the temperature of 80 degreeC was hold | maintained for 3 hours.

28.56 parts of monomer m-1 of the following formula (m-1),

32.93 parts of monomer m-2 of the following formula (m-2),

19.82 parts of monomer m-3 of the following formula (m-3),

122.0 parts ethyl lactate,

2.415 parts of dimethyl-2,2′-azobisisobutyrate (manufactured by Wako Pure Chemical Industries, Ltd., V601 (trade name)).

Table 1 shows the charging ratio of each monomer in the dropping solution (second composition, unit: mol%). The design composition of the polymer produced in this example is m-1: m-2: m-3 = 40: 40: 20 (mol%).

上記滴下溶液の滴下開始から0.5,1,2,3,4,5,6,7時間後に、フラスコ内の重合反応溶液を0.5gサンプリングし、単量体m−1〜m−3の定量をそれぞれ行った。結果を表2に示す。 After 0.5, 1, 2, 3, 4, 5, 6, 7 hours from the start of dropping of the dropping solution, 0.5 g of the polymerization reaction solution in the flask was sampled, and monomers m-1 to m-3 were sampled. Quantification of each was performed. The results are shown in Table 2.

表2の反応器内残存単量体質量を、単量体分子量を用いて、それぞれモル分率(Mx:My:Mzに該当する。)に換算した。結果を表3に示す。 The residual monomer mass in the reactor of Table 2 was converted into the molar fraction (corresponding to Mx: My: Mz), respectively, using the monomer molecular weight. The results are shown in Table 3.

また、4時間一定速度で反応器に供給された単量体の質量から、表2で得られた反応器内に残存している単量体の質量を引くことで、供給された単量体のうち重合体へ転化したものの質量を計算した。結果を表4に示す。 Further, by subtracting the mass of the monomer remaining in the reactor obtained in Table 2 from the mass of the monomer supplied to the reactor at a constant rate for 4 hours, the supplied monomer Of these, the mass of those converted into polymers was calculated. The results are shown in Table 4.

表4の結果に基づいて、各サンプリング間隔で生成した重合体の質量(差分データ)を計算した。ここで得られる生成(転化)重合体質量は、滴下からの経過時間(反応時間)がt1からt2までの間、t2からt3までの間…にそれぞれ生成した重合体の重量に該当する。結果を表5に示す。 Based on the results in Table 4, the mass (difference data) of the polymer produced at each sampling interval was calculated. The mass of the produced (converted) polymer obtained here is the weight of the polymer produced during the time from the dropping (reaction time) from t 1 to t 2 , from t 2 to t 3. Applicable. The results are shown in Table 5.

得られた各サンプリング間隔で生成した重合体の重量(差分データ)をそれぞれモル分率に換算して重合体組成比(モル%)とした。この重合体組成比は、重合体における構成単位の組成比を表し、Px:Py:Pzに該当する。結果を表6に示す。

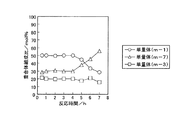

図1は、表6の結果をグラフに表わしたものである。なお、図1の横軸は、反応時間帯の終了側の反応時間を示している。すなわち、図1において、横軸の反応時間が3時間のときのデータは、表6において反応時間帯が2〜3時間におけるデータに該当する(以下、同様)。

The weight (difference data) of the polymer produced | generated at each obtained sampling interval was converted into the mole fraction, respectively, and it was set as the polymer composition ratio (mol%). This polymer composition ratio represents the composition ratio of structural units in the polymer, and corresponds to Px: Py: Pz. The results are shown in Table 6.

FIG. 1 is a graph showing the results of Table 6. The horizontal axis in FIG. 1 indicates the reaction time on the end side of the reaction time zone. That is, in FIG. 1, the data when the reaction time on the horizontal axis is 3 hours corresponds to the data when the reaction time zone is 2 to 3 hours in Table 6 (the same applies hereinafter).

表6および図1の結果より、Px:Py:Pz(重合体組成比)が、設計組成である40:40:20に最も近い時間帯「tmからtm+1までの間」は、2〜3時間の反応時間帯である。

したがって、反応時間帯が2〜3時間におけるPx:Py:Pzの値(表6)と、経過時間が2時間におけるMx:My:Mzの値(表3)とから、Fx=Px/Mx、Fy=Py/My、Fz=Pz/Mzにより、ファクターFx、Fy、Fzを求めた。

その結果、Fx=1.27、Fy=0.76、Fz=1.22であった。

なお下記表7は、参考までに他の反応時間帯についても、それぞれファクターを求めた結果である。

From the results of Table 6 and FIG. 1, the time zone “between t m and t m + 1 ” where Px: Py: Pz (polymer composition ratio) is closest to the design composition 40:40:20 is 2 to 2. The reaction time zone is 3 hours.

Therefore, from the value of Px: Py: Pz when the reaction time is 2 to 3 hours (Table 6) and the value of Mx: My: Mz when the elapsed time is 2 hours (Table 3), Fx = Px / Mx, Factors Fx, Fy, and Fz were obtained from Fy = Py / My and Fz = Pz / Mz.

As a result, Fx = 1.27, Fy = 0.76, and Fz = 1.22.

Table 7 below shows the results of determining factors for other reaction time zones for reference.

設計組成(x’:y’:z’)の40:40:20と、上記で得たファクターFx、Fy、Fzの値を用いて、第1の組成x0:y0:z0を求めた。

x0=40/1.27=31.3モル%。

y0=40/0.76=52.4モル%。

z0=20/1.22=16.3モル%。

The first composition x 0 : y 0 : z 0 is obtained using 40:40:20 of the design composition (x ′: y ′: z ′) and the values of the factors Fx, Fy, and Fz obtained above. It was.

x 0 = 40 / 1.27 = 31.3 mole%.

y 0 = 40 / 0.76 = 52.4 mole%.

z 0 = 20 / 1.22 = 16.3 mole%.

[第1の溶液および第2の溶液における単量体の含有量の算出]

最初の滴下溶液に含まれていた単量体混合物(合計81.31部)を100質量%とすると、経過時間2時間において反応器内に存在する単量体の合計質量(表2より14.13部)が占める割合(W0)は17.4%となる。

これより、第1の溶液に含まれる単量体の合計量と、第2の溶液に含まれる単量体合計量との質量比(第1の溶液:第2の溶液)は、17.4:82.6となる。

[Calculation of monomer content in first solution and second solution]

Assuming that the monomer mixture (total 81.31 parts) contained in the first dropping solution is 100% by mass, the total mass of monomers present in the reactor at 2 hours elapsed (from Table 2, 14.4). 13 parts) occupies 17.4% (W 0 ).

Accordingly, the mass ratio (first solution: second solution) between the total amount of monomers contained in the first solution and the total amount of monomers contained in the second solution is 17.4. : 82.6.

[重合体の製造]

上記で得た、第1の組成(x0:y0:z0)と、第1の溶液および第2の溶液における単量体の含有量の値(質量比)を用いて重合体を製造した。

ファクターFx、Fy、Fzの算出を行った工程において、単量体m−1〜m−3を第1の組成(x0:y0:z0)で、滴下開始前にフラスコ内に仕込んだほかは、該ファクターの算出工程と同様の手順で行った。

滴下開始前のフラスコ内(第1の溶液)に存在する単量体の合計量と、滴下溶液(第2の溶液)含まれる単量体合計量の質量比(第1の溶液:第2の溶液)は、17.4:82.6とした。

[Production of polymer]

A polymer is produced using the first composition (x 0 : y 0 : z 0 ) obtained above and the value (mass ratio) of the monomer content in the first solution and the second solution. did.

In the process in which the factors Fx, Fy, and Fz were calculated, the monomers m-1 to m-3 were charged into the flask with the first composition (x 0 : y 0 : z 0 ) before the start of dropping. Others were performed in the same procedure as the factor calculation step.

Mass ratio of the total amount of monomers present in the flask (first solution) before the start of dropping and the total amount of monomers contained in the dropping solution (second solution) (first solution: second solution) The solution was 17.4: 82.6.

すなわち、窒素導入口、撹拌機、コンデンサー、滴下漏斗、および温度計を備えたフラスコに、窒素雰囲気下で、乳酸エチルを67.8部、単量体m−1を3.87部、単量体m−2を7.46部、単量体m−3を2.80部入れた。フラスコを湯浴に入れ、フラスコ内を撹拌しながら湯浴の温度を80℃に上げた。

その後、下記の単量体混合物、溶媒、および重合開始剤を含む滴下溶液(全量は191.605g)を調製し、これを滴下漏斗より4時間かけて一定の滴下速度でフラスコ内に滴下し、さらに80℃の温度を3時間保持した。

単量体m−1を23.60部(40モル%)、

単量体m−2を27.21部(40モル%)、

単量体m−3を16.38部(20モル%)、

乳酸エチルを122.0部、

ジメチル−2,2’−アゾビスイソブチレート(上記、V601(商品名))を2.415部。

各単量体の仕込み割合を表8に示す。本例で製造する重合体の設計組成は、m−1:m−2:m−3=40:40:20(モル%)である。

That is, in a flask equipped with a nitrogen inlet, a stirrer, a condenser, a dropping funnel, and a thermometer, 67.8 parts of ethyl lactate, 3.87 parts of monomer m-1 and a single amount under a nitrogen atmosphere 7.46 parts of body m-2 and 2.80 parts of monomer m-3 were added. The flask was placed in a hot water bath, and the temperature of the hot water bath was raised to 80 ° C. while stirring the flask.

Thereafter, a dropping solution (total amount: 191.605 g) containing the following monomer mixture, solvent, and polymerization initiator was prepared, and this was dropped into the flask at a constant dropping rate over 4 hours from the dropping funnel. Furthermore, the temperature of 80 degreeC was hold | maintained for 3 hours.

23.60 parts (40 mol%) of monomer m-1

27.21 parts (40 mol%) of monomer m-2,

16.38 parts (20 mol%) of monomer m-3,

122.0 parts ethyl lactate,

2.415 parts of dimethyl-2,2′-azobisisobutyrate (above, V601 (trade name)).

Table 8 shows the charging ratio of each monomer. The design composition of the polymer produced in this example is m-1: m-2: m-3 = 40: 40: 20 (mol%).

上記ファクターの算出工程と同様の手順で、各サンプリング間隔で生成した重合体における重合体組成比(モル%)を求めた。結果を表9に示す。

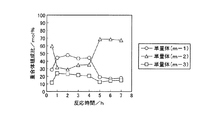

図2は、表9の結果をグラフに表わしたものである。

The polymer composition ratio (mol%) in the polymer produced at each sampling interval was determined in the same procedure as in the factor calculation step. The results are shown in Table 9.

FIG. 2 is a graph showing the results of Table 9.

図1と図2の結果を比べると、滴下前に、フラスコ内に溶媒のみを入れた場合(図1)は滴下開始直後に生成された重合体の組成比は設計組成から大きく外れており、また経過時間(反応時間)によって重合体組成が大きくばらついている。

これに対して、滴下前に、フラスコ内の溶媒に単量体を所定の組成で所定量添加した場合(図2)は、滴下直後から、構成単位の組成が設計組成とほぼ同じである重合体が得られ、組成比のばらつきが改善されて、全体としての組成比が設計組成により近い重合体が得られた。特に、滴下を継続した反応時間4時間までに得られる重合体の組成比は、設計組成との差が小さい。

Comparing the results of FIG. 1 and FIG. 2, when only the solvent was put in the flask before dropping (FIG. 1), the composition ratio of the polymer produced immediately after the start of dropping was greatly deviated from the design composition. In addition, the polymer composition varies greatly depending on the elapsed time (reaction time).

On the other hand, when a predetermined amount of monomer with a predetermined composition is added to the solvent in the flask before the dropping (FIG. 2), the composition of the structural unit is almost the same as the design composition immediately after the dropping. A coalescence was obtained, the dispersion of the composition ratio was improved, and a polymer having an overall composition ratio closer to the design composition was obtained. In particular, the composition ratio of the polymer obtained by the reaction time of 4 hours in which the dropping was continued is small from the design composition.

[重合体の精製]

反応時間7時間が経過した後に、フラスコ内の重合反応溶液を、約10倍量のメタノールおよび水の混合溶媒(メタノール/水=80/20容量比)を撹拌しながら、ここに滴下し、白色の析出物(重合体P1)の沈殿を得た。沈殿を濾別し、再度、前記と同じ量のメタノールおよび水の混合溶媒(メタノール/水=90/10容量比)へ投入し、撹拌しながら沈殿の洗浄を行った。そして、洗浄後の沈殿を濾別し、重合体湿粉(160g)を得た。この重合体湿粉のうち10gを減圧下40℃で約40時間乾燥した。得られた重合体P1について、Mw、Mw/Mnを求め、上記の方法で溶解性評価を行った。結果を表23に示す。

[Purification of polymer]

After the reaction time of 7 hours had elapsed, the polymerization reaction solution in the flask was dropped into the white solution while stirring about 10 times the amount of methanol and water mixed solvent (methanol / water = 80/20 volume ratio). A precipitate (Polymer P1) was obtained. The precipitate was filtered off and again poured into a mixed solvent of methanol and water in the same amount as above (methanol / water = 90/10 volume ratio), and the precipitate was washed with stirring. And the precipitate after washing | cleaning was separated by filtration, and polymer wet powder (160g) was obtained. 10 g of the polymer wet powder was dried at 40 ° C. under reduced pressure for about 40 hours. About the obtained polymer P1, Mw and Mw / Mn were calculated | required and solubility evaluation was performed by said method. The results are shown in Table 23.

[レジスト組成物の製造]

上記重合体湿粉の残りを、PGMEAの88000gへ投入し、完全に溶解させた後、孔径0.04μmのナイロン製フィルター(日本ポール社製、P−NYLON N66FILTER0.04M(商品名))へ通液して濾過した。

得られた濾液を減圧下で加熱してメタノールおよび水を留去し、さらにPGMEAを留去し、重合体の濃度が25質量%の重合体P1溶液を得た。留去の際、最高到達真空度は0.7kPa、最高溶液温度は65℃、留去時間は8時間であった。

[Production of resist composition]

The remainder of the polymer wet powder was put into 88000 g of PGMEA and completely dissolved, and then passed through a nylon filter having a pore size of 0.04 μm (P-NYLON N66FILTER 0.04M (trade name) manufactured by Nippon Pole Co., Ltd.). And filtered.

The obtained filtrate was heated under reduced pressure to distill off methanol and water, and further, PGMEA was distilled off to obtain a polymer P1 solution having a polymer concentration of 25% by mass. During the distillation, the maximum degree of vacuum was 0.7 kPa, the maximum solution temperature was 65 ° C., and the distillation time was 8 hours.

得られた重合体P1溶液の400部と、光酸発生剤であるトリフェニルスルホニウムトリフレートの2部と、溶媒であるPGMEAとを、重合体濃度が12.5質量%になるように混合して均一溶液とした後、孔径0.1μmのメンブレンフィルターで濾過し、レジスト組成物を得た。得られたレジスト組成物について上記の方法で感度を評価した。結果を表23に示す。 400 parts of the obtained polymer P1 solution, 2 parts of triphenylsulfonium triflate as a photoacid generator, and PGMEA as a solvent were mixed so that the polymer concentration was 12.5% by mass. After preparing a uniform solution, the solution was filtered through a membrane filter having a pore size of 0.1 μm to obtain a resist composition. The sensitivity of the obtained resist composition was evaluated by the above method. The results are shown in Table 23.

<実施例2>

[ファクターFx、Fy、Fzの算出]

実施例1において、単量体および溶媒を変更したほかは、実施例1と同様にしてファクターFx、Fy、Fzの算出を行った。滴下溶液の組成は下記の通りである。フラスコ内には、滴下前にPGMEA70.6部を入れた。

下記式(m−4)の単量体m−4を26.83部、

下記式(m−5)の単量体m−5を40.25部、

下記式(m−6)の単量体m−6を17.63部、

PGMEAを127.1部、

ジメチル−2,2’−アゾビスイソブチレート(上記V601(商品名))を8.802部。本例で製造する重合体の設計組成、および滴下溶液における単量体組成(第2の組成)は、m−4:m−5:m−6=40:40:20(モル%)である。

<Example 2>

[Calculation of factors Fx, Fy, Fz]

The factors Fx, Fy, and Fz were calculated in the same manner as in Example 1 except that the monomer and solvent were changed in Example 1. The composition of the dropping solution is as follows. In the flask, 70.6 parts of PGMEA was put before dropping.

26.83 parts of monomer m-4 of the following formula (m-4),

40.25 parts of monomer m-5 of the following formula (m-5),

17.63 parts of monomer m-6 of the following formula (m-6),

127.1 parts of PGMEA,

8.802 parts of dimethyl-2,2′-azobisisobutyrate (the above V601 (trade name)). The design composition of the polymer produced in this example and the monomer composition (second composition) in the dropping solution are m-4: m-5: m-6 = 40: 40: 20 (mol%). .

表10は、滴下溶液の滴下開始から0.5,1,2,3,4,5,6,7時間後の、フラスコ内に存在している単量体m−4〜m−6の残存量(単位:部)であり、表11は、これをモル分率(Mx:My:Mzに該当する。)に換算した結果である。

また、実施例1と同様にして供給された単量体のうち重合体へ転化したものの質量を計算し、これに基づいて滴下からの経過時間(反応時間)がt1からt2までの間、t2からt3までの間…にそれぞれ生成した重合体における重合体組成比Px:Py:Pzを算出した。結果を表12および図3に示す。

Table 10 shows the residual monomers m-4 to m-6 present in the flask after 0.5, 1, 2, 3, 4, 5, 6, 7 hours from the start of dropping of the dropping solution. It is a quantity (unit: part), and Table 11 is the result of converting this into a molar fraction (corresponding to Mx: My: Mz).

Also, during the mass but was converted into a polymer of the monomers fed in the same manner as in Example 1 to calculate the elapsed time from dropping on the basis of this (reaction time) from t 1 to t 2 The polymer composition ratio Px: Py: Pz in the polymer produced between t 2 and t 3 was calculated. The results are shown in Table 12 and FIG.

表12および図3の結果より、Px:Py:Pz(重合体組成比)が、設計組成である40:40:20に最も近い時間帯として、1〜2時間の反応時間帯を採用した。

反応時間帯が1〜2時間におけるPx:Py:Pzの値(表12)と、経過時間が1時間におけるMx:My:Mzの値(表11)とから、Fx=Px/Mx、Fy=Py/My、Fz=Pz/Mzにより、ファクターFx、Fy、Fzを求めた。

その結果、Fx=0.80、Fy=1.10、Fz=1.42であった。

From the results of Table 12 and FIG. 3, a reaction time zone of 1 to 2 hours was adopted as a time zone in which Px: Py: Pz (polymer composition ratio) was closest to the design composition of 40:40:20.

From the value of Px: Py: Pz when the reaction time zone is 1 to 2 hours (Table 12) and the value of Mx: My: Mz when the elapsed time is 1 hour (Table 11), Fx = Px / Mx, Fy = Factors Fx, Fy, and Fz were obtained from Py / My and Fz = Pz / Mz.

As a result, Fx = 0.80, Fy = 1.10, and Fz = 1.42.

設計組成(x’:y’:z’)の40:40:20と、上記のファクターFx、Fy、Fzの値を用いて、第1の組成x0:y0:z0を求めた。

x0=40/0.80=49.8モル%。

y0=40/1.10=36.2モル%。

z0=20/1.42=14.0モル%。

The first composition x 0 : y 0 : z 0 was determined using 40:40:20 of the design composition (x ′: y ′: z ′) and the values of the factors Fx, Fy, and Fz.

x 0 = 40 / 0.80 = 49.8 mol%.

y 0 = 40 / 1.10 = 36.2 mole%.

z 0 = 20 / 1.42 = 14.0 mole%.

[第1の溶液および第2の溶液における単量体の含有量の算出]

最初の滴下溶液に含まれていた単量体混合物(合計84.71部)を100質量%とすると、経過時間1時間において反応器内に存在する単量体の合計質量(表10より6.40部)が占める割合(W0)は7.6%となる。

これより、第1の溶液に含まれる単量体の合計量と、第2の溶液に含まれる単量体合計量との質量比(第1の溶液:第2の溶液)は、7.6:92.4とする。

[Calculation of monomer content in first solution and second solution]

Assuming that the monomer mixture (total 84.71 parts) contained in the first dropping solution is 100% by mass, the total mass of monomers present in the reactor at an elapsed time of 1 hour (from Table 10, 6. 40 parts) (W 0 ) is 7.6%.

Accordingly, the mass ratio of the total amount of monomers contained in the first solution and the total amount of monomers contained in the second solution (first solution: second solution) is 7.6. : 92.4.

[重合体の製造]

上記で得た、第1の組成(x0:y0:z0)と、第1の溶液および第2の溶液における単量体の含有量の値(質量比)を用い、実施例1と同様にして重合体を製造した。

フラスコ内には、滴下前にPGMEAを70.6部と下記組成の単量体混合物(合計6.4部)を入れた。

単量体m−4を2.60部(49.8モル%)、

単量体m−5を2.84部(36.2モル%)、

単量体m−6を0.96部(14.0モル%)。

滴下溶液の組成は下記の通りである。

単量体m−4を24.80部(40モル%)、

単量体m−5を37.21部(40モル%)、

単量体m−6を16.30部(20モル%)、

PGMEAを122.0部、

ジメチル−2,2’−アゾビスイソブチレート(上記V601(商品名))を8.802部。

[Production of polymer]

Using the first composition (x 0 : y 0 : z 0 ) obtained above and the value (mass ratio) of the monomer content in the first solution and the second solution, Example 1 A polymer was produced in the same manner.

In the flask, 70.6 parts of PGMEA and a monomer mixture having the following composition (total of 6.4 parts) were placed before dropping.

2.60 parts (49.8 mol%) of monomer m-4,

2.84 parts (36.2 mol%) of monomer m-5,

0.96 part (14.0 mol%) of monomer m-6.

The composition of the dropping solution is as follows.

Monomer m-4 24.80 parts (40 mol%),

37.21 parts (40 mol%) of monomer m-5,

16.30 parts (20 mol%) of monomer m-6,

122.0 parts PGMEA,

8.802 parts of dimethyl-2,2′-azobisisobutyrate (the above V601 (trade name)).

ファクターの算出工程と同様の手順で、各サンプリング間隔で生成した重合体における重合体組成比(モル%)を求めた。結果を表13に示す。

図4は、表13の結果をグラフに表わしたものである。

The polymer composition ratio (mol%) in the polymer produced at each sampling interval was determined in the same procedure as the factor calculation step. The results are shown in Table 13.

FIG. 4 is a graph showing the results of Table 13.

図3と図4の結果を比べると、図3は滴下開始直後に生成された重合体の組成比が設計組成から大きく外れているのに対して、図4では、滴下直後から、構成単位の組成が設計組成とほぼ同じである重合体が得られ、組成比のばらつきが改善されて、全体としての組成比が設計組成により近い重合体が得られた。特に、滴下を継続した反応時間4時間までに得られる重合体の組成比は、設計組成との差が小さい。 Comparing the results of FIG. 3 and FIG. 4, FIG. 3 shows that the composition ratio of the polymer produced immediately after the start of dripping greatly deviates from the design composition, whereas in FIG. A polymer having a composition almost the same as the design composition was obtained, and variation in the composition ratio was improved, and a polymer having an overall composition ratio closer to the design composition was obtained. In particular, the composition ratio of the polymer obtained by the reaction time of 4 hours in which the dropping was continued is small from the design composition.

[重合体の精製]

実施例1の重合体の精製工程において使用した、メタノールおよび水の混合溶媒(メタノール/水=80/20容量比)と(メタノール/水=90/10容量比)を、それぞれメタノールおよび水の混合溶媒(メタノール/水=90/10容量比)と(メタノール/水=95/5容量比)に変更したほかは、実施例1と同様にして、反応時間7時間が経過したフラスコ内の重合反応溶液から、重合体P2を得た。重合体P2のMw、Mw/Mn、溶解性評価の結果を表23に示す。

[レジスト組成物の製造]

実施例1と同様にして、重合体P2を含有するレジスト組成物を調製し、感度を評価した。結果を表23に示す。

[Purification of polymer]

A mixed solvent of methanol and water (methanol / water = 80/20 volume ratio) and (methanol / water = 90/10 volume ratio) used in the purification process of the polymer of Example 1 were mixed with methanol and water, respectively. Polymerization reaction in the flask after a reaction time of 7 hours in the same manner as in Example 1 except that the solvent (methanol / water = 90/10 volume ratio) and (methanol / water = 95/5 volume ratio) were changed. From the solution, a polymer P2 was obtained. Table 23 shows the results of Mw, Mw / Mn, and solubility evaluation of the polymer P2.

[Production of resist composition]

In the same manner as in Example 1, a resist composition containing the polymer P2 was prepared, and the sensitivity was evaluated. The results are shown in Table 23.

<実施例3>

[ファクターFx、Fy、Fzの算出]

実施例1において、単量体および溶媒を変更したほかは、実施例1と同様にしてファクターFx、Fy、Fzの算出を行った。滴下溶液の組成は下記の通りである。フラスコ内には、滴下前にPGMEA70.3部を入れた。

下記式(m−1)の単量体m−1を34.00部、

下記式(m−7)の単量体m−7を31.44部、

下記式(m−3)の単量体m−3を18.88部、

PGMEAを126.5部、

ジメチル−2,2’−アゾビスイソブチレート(上記V601(商品名))を9.108部。本例で製造する重合体の設計組成、および滴下溶液における単量体組成(第2の組成)は、m−1:m−7:m−3=50:30:20(モル%)である。

<Example 3>

[Calculation of factors Fx, Fy, Fz]

The factors Fx, Fy, and Fz were calculated in the same manner as in Example 1 except that the monomer and solvent were changed in Example 1. The composition of the dropping solution is as follows. In the flask, 70.3 parts of PGMEA was put before dropping.

34.00 parts of monomer m-1 of the following formula (m-1),

31.44 parts of monomer m-7 of the following formula (m-7),

18.88 parts of monomer m-3 of the following formula (m-3),

126.5 parts PGMEA,

9.108 parts of dimethyl-2,2′-azobisisobutyrate (the above V601 (trade name)). The design composition of the polymer produced in this example and the monomer composition (second composition) in the dropping solution are m-1: m-7: m-3 = 50: 30: 20 (mol%). .

表14は、滴下溶液の滴下開始から0.5,1,2,3,4,5,6,7時間後の、フラスコ内に存在している単量体m−1、7,3の残存量(単位:部)であり、表15は、これをモル分率(Mx:My:Mzに該当する。)に換算した結果である。