JP5390891B2 - 鍛造装置 - Google Patents

鍛造装置 Download PDFInfo

- Publication number

- JP5390891B2 JP5390891B2 JP2009054522A JP2009054522A JP5390891B2 JP 5390891 B2 JP5390891 B2 JP 5390891B2 JP 2009054522 A JP2009054522 A JP 2009054522A JP 2009054522 A JP2009054522 A JP 2009054522A JP 5390891 B2 JP5390891 B2 JP 5390891B2

- Authority

- JP

- Japan

- Prior art keywords

- vibration

- workpiece

- groove forming

- portions

- die

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Infusion, Injection, And Reservoir Apparatuses (AREA)

- Forging (AREA)

Description

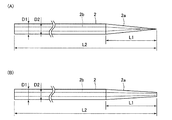

図1は、本発明の実施の形態にかかる鍛造装置1の概略構成を説明するための概略図である。図2は、図1の鍛造装置1で加工された管状部材2を示す図であり、(A)はその一例を示し、(B)は他の例を示す。図3は、図1に示すダイス3および振動付与機構4の斜視図である。

図4は、図1に示すダイス3の斜視図である。図5は、図4に示すダイス3の正面図である。図6は、図4に示すダイス3の概略構成を側面から説明するための図である。なお、以下の説明では、図4〜図6に示すように、鍛造加工時の管状部材2の軸方向(Z方向)に直交するとともに互いに直交する2方向をX方向およびY方向とする。また、X1方向側を「右」側、X2方向側を「左」側とする。

以上のように構成された鍛造装置1では、たとえば、以下のように、管状部材2の先端部分2aの鍛造が行われる。

以上説明したように、本形態では、振動付与機構4からの振動が伝達される基端部17aから立ち上がるように立上部20、21が形成され、立上部20、21の先端側に配置される溝形成部18、19に加工溝18a、19aが形成されている。そのため、振動付与機構4から付与される共通の振動に基づいて(位相の一致した振動に基づいて)溝形成部18、19を振動させることができる。したがって、本形態では、溝形成部18、19の振動を同期させるための、振動発生素子の振動周波数、ダイス3の材質、柱部17b、17cの長さおよび溝形成部18、19の長さ等の各種の設定が容易になり、上述のように、溝形成部18、19の振動を同期させることができる。その結果、本形態では、管状部材2の先端部分2aの加工精度を向上させることが可能になる。

上述した形態では、ダイス3は、2個の立上部20、21を備えているが、ダイス3が備える立上部の数は、3個以上であっても良い。たとえば、固定部17が3個の柱部を有する三股状に形成され、柱部のそれぞれに溝形成部が固定されても良い。すなわち、3個の溝形成部は、先端部分2aを尖頭形状に加工するための金型が3分割された分割金型であっても良い。この場合には、たとえば、3個の立上部は、Z方向から見たときの基端部17aの中心に対して略対称に配置される。

2 管状部材(被加工物)

3 ダイス

4 振動付与機構

13 モータ(回転機構)

17a 基端部(振動伝達部)

17b、17c 柱部

18、19 溝形成部

18a、19a 加工溝

20、21 立上部

X 被加工物の長手方向に略直交する方向

Z 被加工物の長手方向

Claims (9)

- 線状または管状の被加工物を鍛造で加工する鍛造装置において、

前記被加工物を所定形状に加工するための加工溝が形成されるダイスと、前記ダイスに振動を付与する振動付与機構とを備え、

前記ダイスは、前記振動付与機構からの振動が伝達される振動伝達部と、前記振動伝達部から前記被加工物の長手方向に立ち上がるように形成される複数の立上部とを備え、

前記立上部の先端側に前記加工溝が形成され、

前記振動付与機構からの振動で複数の前記立上部の先端側が前記被加工物の長手方向に略直交する方向に振動して、前記加工溝で前記被加工物を加圧することを特徴とする鍛造装置。 - 前記振動付与機構は、前記被加工物の長手方向の振動を前記振動伝達部に付与することを特徴とする請求項1記載の鍛造装置。

- 複数の前記立上部は、前記被加工物の長手方向から見たときの前記振動伝達部の中心に対して対称に配置されていることを特徴とする請求項1または2記載の鍛造装置。

- 前記ダイスは、2個の前記立上部を備えることを特徴とする請求項3記載の鍛造装置。

- 前記立上部は、前記振動伝達部から前記被加工物の長手方向に伸びる柱部と、前記加工溝が形成されるとともに前記柱部から前記被加工物の長手方向に直交する方向に伸びる溝形成部とを備えることを特徴する請求項1から4のいずれかに記載の鍛造装置。

- 前記立上部は、前記加工溝が形成される溝形成部を備え、

前記溝形成部は、前記溝形成部以外の、前記立上部の他の部分と別体で形成されていることを特徴とする請求項1から5のいずれかに記載の鍛造装置。 - 前記被加工物の軸中心を回転中心として前記被加工物または前記ダイスを回転させる回転機構を備えることを特徴とする請求項1から6のいずれかに記載の鍛造装置。

- 前記振動付与機構は、超音波振動を前記振動伝達部に付与することを特徴とする請求項1から7のいずれかに記載の鍛造装置。

- 前記立上部は、前記加工溝が形成される溝形成部を備え、

前記溝形成部は、前記振動付与機構からの振動によって、前記被加工物の長手方向に直交する方向へ振動するとともに、

前記被加工物の長手方向と前記溝形成部の振動方向とに直交する方向から見たときの前記溝形成部の振動の軌跡は略楕円状になっていることを特徴とする請求項1から8のいずれかに記載の鍛造装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009054522A JP5390891B2 (ja) | 2009-03-09 | 2009-03-09 | 鍛造装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009054522A JP5390891B2 (ja) | 2009-03-09 | 2009-03-09 | 鍛造装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010207834A JP2010207834A (ja) | 2010-09-24 |

| JP2010207834A5 JP2010207834A5 (ja) | 2012-08-09 |

| JP5390891B2 true JP5390891B2 (ja) | 2014-01-15 |

Family

ID=42968595

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009054522A Active JP5390891B2 (ja) | 2009-03-09 | 2009-03-09 | 鍛造装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5390891B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20230111067A (ko) * | 2022-01-17 | 2023-07-25 | 솔라로 주식회사 | 충전재 균일 도포장치 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2015105162A1 (ja) * | 2014-01-08 | 2015-07-16 | ニプロ株式会社 | 中空針および中空針の製造方法 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0642610Y2 (ja) * | 1988-11-04 | 1994-11-09 | 積水化成品工業株式会社 | 超音波はさみ |

| JP2008194717A (ja) * | 2007-02-13 | 2008-08-28 | Takashima Sangyo Kk | 尖頭形状加工装置および尖頭形状加工方法 |

-

2009

- 2009-03-09 JP JP2009054522A patent/JP5390891B2/ja active Active

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20230111067A (ko) * | 2022-01-17 | 2023-07-25 | 솔라로 주식회사 | 충전재 균일 도포장치 |

| KR102632304B1 (ko) * | 2022-01-17 | 2024-02-01 | 솔라로 주식회사 | 충전재 균일 도포장치 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010207834A (ja) | 2010-09-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5734354B2 (ja) | 工具クランプ装置 | |

| JP2006312223A (ja) | 切削加工装置、及び方法 | |

| TW200927335A (en) | Spindle and flexure hinge used in ultrasonic machine | |

| JP5390891B2 (ja) | 鍛造装置 | |

| JP2018103226A (ja) | 平角線の曲げ加工装置 | |

| JP4755167B2 (ja) | 鍛造装置および鍛造方法 | |

| JP5558774B2 (ja) | 押出し加工装置、及び、押出し加工方法 | |

| JP6592513B2 (ja) | 改良された振動加工装置 | |

| JP2010064211A (ja) | 圧入装置と圧入方法 | |

| CN109530198B (zh) | 一种楔形预紧的二维柔顺振动平台 | |

| KR102448093B1 (ko) | 기어 가공장치 | |

| JP5296730B2 (ja) | 超音波加工装置 | |

| JP5583528B2 (ja) | 超音波振動ユニットと超音波圧入装置と超音波圧入方法 | |

| US8445806B2 (en) | Drive device for erosion tools | |

| JP2008194717A (ja) | 尖頭形状加工装置および尖頭形状加工方法 | |

| JP2016159413A (ja) | 超音波切断装置 | |

| JP6468788B2 (ja) | バリ除去装置 | |

| JP3676769B2 (ja) | 加工工具 | |

| JP2006326705A (ja) | 切削工具 | |

| JP2009056569A (ja) | 振動切削加工装置 | |

| JP7209416B1 (ja) | 超音波ホーンおよび半導体装置の製造装置 | |

| JP3803335B2 (ja) | ダイスホルダおよび超音波引き抜き加工装置 | |

| JP2013006189A (ja) | 中空ラックバー製造装置及び中空ラックバー製造方法 | |

| RU2465148C1 (ru) | Ультразвуковая раскатная головка | |

| JP2010036206A (ja) | 塑性加工方法及びその装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120123 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120625 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130417 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130502 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130531 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130704 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130821 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20131004 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20131011 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5390891 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |