JP5374866B2 - 積層体の圧縮賦形装置およびプリフォームの製造方法およびプリプレグ成形体の製造方法 - Google Patents

積層体の圧縮賦形装置およびプリフォームの製造方法およびプリプレグ成形体の製造方法 Download PDFInfo

- Publication number

- JP5374866B2 JP5374866B2 JP2007326846A JP2007326846A JP5374866B2 JP 5374866 B2 JP5374866 B2 JP 5374866B2 JP 2007326846 A JP2007326846 A JP 2007326846A JP 2007326846 A JP2007326846 A JP 2007326846A JP 5374866 B2 JP5374866 B2 JP 5374866B2

- Authority

- JP

- Japan

- Prior art keywords

- laminate

- thickness

- mold

- adjusting member

- gap adjusting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Laminated Bodies (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

- Moulding By Coating Moulds (AREA)

Description

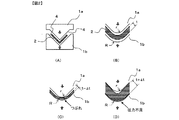

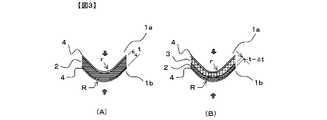

(1)相対する金型間における金型賦形面の間隔を調整するスキマ調整手段を有し、前記スキマ調整手段が長手方向に段階的に厚みの変化する帯状を成しているシート状のスキマ調整部材と前記スキマ調整部材を積層体と金型賦形面の間に配置する挿入手段とを有するとともに、前記積層体が強化繊維および結着性物質を含むことを特徴とする積層体の圧縮賦形装置。

1b:下型

2:積層体

3:スキマ調整部材

3a:スキマ調整部材の厚い部分

3b:スキマ調整部材の薄い部分

4:金型賦形面

5:賦形装置

6:導入ガイド

7:排出ガイド

8:スキマ調整手段

9:巻出ボビン

10:巻取ボビン

Claims (20)

- 相対する金型間における金型賦形面の間隔を調整するスキマ調整手段を有し、前記スキマ調整手段が長手方向に段階的に厚みの変化する帯状を成しているシート状のスキマ調整部材と前記スキマ調整部材を積層体と金型賦形面の間に配置する挿入手段とを有するとともに、前記積層体が強化繊維および結着性物質を含むことを特徴とする積層体の圧縮賦形装置。

- 前記スキマ調整部材を搬送する、巻出ボビンと巻取ボビンを備えた搬送手段を有しており、金型を挟み上流側に巻出ボビン、下流側に巻取ボビンが配置されていることを特徴とする請求項1に記載の積層体の圧縮賦形装置。

- 積層体の厚みのプロファイルを記録する厚み記録手段と、前記搬送手段による前記積層体の搬送量を記録する移動量記録手段と、前記厚み記録手段と前記移動量記録手段に記録された値に基づき前記スキマ調整部材の搬送手段によるスキマ調整部材の搬送量を演算する演算手段を有することを特徴とする請求項2に記載の積層体の圧縮賦形装置。

- 前記金型が発熱体と温度調節機構を有する加熱手段と、加圧機構と面圧検出機構を有する加圧手段とを有することを特徴とする請求項1から3のいずれかに記載の積層体の圧縮賦形装置。

- 金型賦形面に曲面が含まれていることを特徴とする請求項1から4のいずれかに記載の積層体の圧縮賦形装置。

- 型締めと型開きを交互に繰り返す手段と、この開閉動作にあわせて積層体を搬送する搬送手段とを有することを特徴とする請求項1から5のいずれかに記載の積層体の圧縮賦形装置。

- 前記スキマ調整部材は、1枚または複数枚のシート状部材からなることを特徴とする請求項1から6のいずれかに記載の積層体の圧縮賦形装置。

- 前記シート状部材の積層枚数を増減することにより、前記スキマ調整部材の厚みを段階的に変化させることを特徴とする請求項7に記載の積層体の圧縮賦形装置。

- 強化繊維と結着性物質を含む積層体を、長手方向で段階的に厚みの異なる帯状体であるシート状のスキマ調整部材と一体に賦形し、かつ、前記積層体の厚みの増減に応じ前記スキマ調整部材の厚みを調整し、対応する厚みの部分が賦形面にくるように前記スキマ調整部材を搬送し賦形することを特徴とするプリフォームの製造方法。

- 金型賦形面に前記スキマ調整部材を取り付けておき、前記積層体を金型内に搬送し、圧縮賦形するプリフォームの製造方法であって、かつ、前記積層体の厚みの増減に応じ前記スキマ調整部材を入れ替えることを特徴とする請求項9に記載のプリフォームの製造方法。

- 積層体の厚みの増減に応じた厚みの前記スキマ調整部材を前記積層体の厚みごとにそれぞれ貼り付け、前記積層体と前記スキマ調整部材を一体に金型内に搬送し、圧縮賦形することを特徴とする請求項9に記載のプリフォームの製造方法。

- 前記積層体を、屈曲部を有する形状に賦形することを特徴とする請求項9から11のいずれかに記載のプリフォームの製造方法。

- 帯状の積層体を金型内に間欠的に搬送し、順次賦形するプリフォームの製造方法であって、かつ、前記積層体の厚みが長手方向で異なっていることを特徴とする請求項9から12のいずれかに記載のプリフォームの製造方法。

- 前記スキマ調整部材が1枚または複数枚のシート状部材からなり、前記シート状部材の積層枚数を増減させることにより前記スキマ調整部材の厚みを調整することを特徴とする請求項9から13のいずれかに記載のプリフォームの製造方法。

- 強化繊維と結着性物質を含む積層体を、長手方向で段階的に厚みの異なる帯状体であるシート状のスキマ調整部材と一体に賦形し、かつ、前記積層体の厚みの増減に応じ前記スキマ調整部材の厚みを調整し、対応する厚みの部分が賦形面にくるように前記スキマ調整部材を搬送し賦形することを特徴とするプリプレグ成形体の製造方法。

- 金型賦形面に前記スキマ調整部材を取り付けておき、前記積層体を金型内に搬送し、圧縮賦形するプリプレグ成形体の製造方法であって、かつ、前記積層体の厚みの増減に応じ前記スキマ調整部材を入れ替えることを特徴とする請求項15に記載のプリプレグ成形体の製造方法。

- 積層体の厚みの増減に応じた厚みの前記スキマ調整部材を前記積層体の厚みごとにそれぞれ貼り付け、前記積層体と前記スキマ調整部材を一体に金型内に搬送し、圧縮賦形することを特徴とする請求項15に記載のプリプレグ成形体の製造方法。

- 前記積層体を、屈曲部を有する形状に賦形する請求項15から17のいずれかに記載のプリプレグ成形体の製造方法。

- 帯状の積層体を金型内に間欠的に搬送し、順次賦形するプリプレグ成形体の製造方法であって、かつ、前記積層体の厚みが長手方向で異なっていることを特徴とする請求項15から18のいずれかに記載のプリプレグ成形体の製造方法。

- 前記スキマ調整部材が1枚または複数枚のシート状部材からなり、前記シート状部材の積層枚数を増減させることによりスキマ調整部材の厚みを調整することを特徴とする請求項15から19のいずれかに記載のプリプレグ成形体の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007326846A JP5374866B2 (ja) | 2006-12-26 | 2007-12-19 | 積層体の圧縮賦形装置およびプリフォームの製造方法およびプリプレグ成形体の製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006349066 | 2006-12-26 | ||

| JP2006349066 | 2006-12-26 | ||

| JP2007326846A JP5374866B2 (ja) | 2006-12-26 | 2007-12-19 | 積層体の圧縮賦形装置およびプリフォームの製造方法およびプリプレグ成形体の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008179130A JP2008179130A (ja) | 2008-08-07 |

| JP2008179130A5 JP2008179130A5 (ja) | 2011-02-03 |

| JP5374866B2 true JP5374866B2 (ja) | 2013-12-25 |

Family

ID=39723391

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007326846A Expired - Fee Related JP5374866B2 (ja) | 2006-12-26 | 2007-12-19 | 積層体の圧縮賦形装置およびプリフォームの製造方法およびプリプレグ成形体の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5374866B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010500932A (ja) * | 2006-08-17 | 2010-01-14 | エアバス ドイチェランド ゲーエムベーハー | 繊維複合材料からなる被加工材の製造方法および全長にわたって変化する断面輪郭を有する異形材の形状の繊維複合部品 |

| JP4908266B2 (ja) * | 2007-03-05 | 2012-04-04 | 株式会社ジャムコ | 段階状の断面厚さを有する複合材の連続成形方法 |

| JP5322594B2 (ja) * | 2008-11-12 | 2013-10-23 | 株式会社ジャムコ | 断面の異なる複合材型材の連続成形方法 |

| DE102013209611A1 (de) * | 2013-05-23 | 2014-11-27 | Bayerische Motoren Werke Aktiengesellschaft | Verfahren zum Herstellen eines Werkzeugs für die Herstellung eines Faserverbundbauteils |

| JP6554128B2 (ja) | 2017-02-28 | 2019-07-31 | 株式会社Subaru | 繊維強化複合材料の製造方法 |

| JP6554130B2 (ja) | 2017-03-14 | 2019-07-31 | 株式会社Subaru | 繊維強化複合材料の製造方法 |

| CN112590256A (zh) * | 2020-12-10 | 2021-04-02 | 中机精密成形产业技术研究院(安徽)股份有限公司 | 一种复合材料的动力电池上箱体自动化模压成型工艺 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3204529B2 (ja) * | 1992-02-26 | 2001-09-04 | 昭和飛行機工業株式会社 | 曲面ハニカムパネルの製造方法 |

| JP3296625B2 (ja) * | 1993-06-11 | 2002-07-02 | 三井化学株式会社 | 複合発泡成形品の製造方法 |

| ES2162107T3 (es) * | 1995-12-19 | 2001-12-16 | Duramax Marine Llc | Procedimiento de realizacion de una estructura protectora de defensa. |

-

2007

- 2007-12-19 JP JP2007326846A patent/JP5374866B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008179130A (ja) | 2008-08-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5374866B2 (ja) | 積層体の圧縮賦形装置およびプリフォームの製造方法およびプリプレグ成形体の製造方法 | |

| US7186361B2 (en) | Method and apparatus for continuous molding of fiber reinforced plastic member with curvature | |

| JP5742223B2 (ja) | ビーム材の製造方法および製造装置 | |

| US8052910B2 (en) | Continuous molding method of composite material having stepwise sectional thickness | |

| JP5200536B2 (ja) | プリフォームの製造方法および製造装置 | |

| JP4987002B2 (ja) | 複合構造部材を製造する装置ならびに方法 | |

| US8944128B2 (en) | Device for tensioning a preform | |

| JP4952056B2 (ja) | プリフォームの製造方法およびプリフォームの製造装置 | |

| US20110086199A1 (en) | Method and device for producing a curved profile made from composite material and resulting profile | |

| JP2017074782A (ja) | 複合材スティフナを搬送し、配置し、そして圧密化する方法及び器具 | |

| JP5315713B2 (ja) | Frp製部材用プリフォームの製造方法 | |

| JP5937894B2 (ja) | 複合材ストリンガーの連続プリフォーム装置 | |

| US20140251529A1 (en) | Method for producing an extruded stiffened panel, and device for implementing same | |

| JP2005059596A (ja) | 段付き積層体の形成方法 | |

| CN110228211B (zh) | 预成型坯赋形方法、复合材料和成形方法及航空器结构体 | |

| US20140291889A1 (en) | Device and method for molding fiber-reinforced plastic member | |

| US8273206B2 (en) | Method for continuously forming composite material shape member having varied cross-sectional shape | |

| WO2021193268A1 (ja) | 複合材料成形品の製造方法及び製造装置 | |

| JP2008179130A5 (ja) | ||

| JP2010194987A (ja) | 強化繊維複合材ビームの製造方法 | |

| JP5408530B2 (ja) | 圧縮賦形装置および方法並びに繊維強化複合材料とプリフォームの製造方法 | |

| JP2004330474A (ja) | 複合材製品の製造方法 | |

| JP2009234065A (ja) | 強化繊維基材の圧縮賦形装置およびプリフォームの製造方法および繊維強化複合材料の製造方法 | |

| KR102045513B1 (ko) | 권취가능 판재의 제조방법 | |

| EP4063107A1 (en) | Fiber reinforced composite material molding method and fiber reinforced composite material molding apparatus |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101215 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20101215 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20121031 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130618 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130808 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130827 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130909 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5374866 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| LAPS | Cancellation because of no payment of annual fees |