JP5193139B2 - ダイヤモンドを含有する光散乱板、並びにダイヤモンド含有粒子及びその製造方法 - Google Patents

ダイヤモンドを含有する光散乱板、並びにダイヤモンド含有粒子及びその製造方法 Download PDFInfo

- Publication number

- JP5193139B2 JP5193139B2 JP2009165685A JP2009165685A JP5193139B2 JP 5193139 B2 JP5193139 B2 JP 5193139B2 JP 2009165685 A JP2009165685 A JP 2009165685A JP 2009165685 A JP2009165685 A JP 2009165685A JP 5193139 B2 JP5193139 B2 JP 5193139B2

- Authority

- JP

- Japan

- Prior art keywords

- diamond

- particles

- fine particles

- diamond fine

- light

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000010432 diamond Substances 0.000 title claims description 266

- 229910003460 diamond Inorganic materials 0.000 title claims description 264

- 239000002245 particle Substances 0.000 title claims description 159

- 238000000149 argon plasma sintering Methods 0.000 title claims description 61

- 238000004519 manufacturing process Methods 0.000 title claims description 14

- 239000010419 fine particle Substances 0.000 claims description 144

- 238000000034 method Methods 0.000 claims description 77

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 68

- 229910002804 graphite Inorganic materials 0.000 claims description 60

- 239000010439 graphite Substances 0.000 claims description 60

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 57

- 239000000203 mixture Substances 0.000 claims description 52

- 239000002904 solvent Substances 0.000 claims description 50

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 45

- 239000007788 liquid Substances 0.000 claims description 37

- 230000001590 oxidative effect Effects 0.000 claims description 35

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 claims description 34

- 239000002113 nanodiamond Substances 0.000 claims description 30

- 150000001875 compounds Chemical class 0.000 claims description 28

- 238000004880 explosion Methods 0.000 claims description 25

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 20

- 239000001301 oxygen Substances 0.000 claims description 20

- 229910052760 oxygen Inorganic materials 0.000 claims description 20

- 239000011230 binding agent Substances 0.000 claims description 19

- 238000007254 oxidation reaction Methods 0.000 claims description 18

- 230000003647 oxidation Effects 0.000 claims description 17

- 239000000377 silicon dioxide Substances 0.000 claims description 16

- 239000010409 thin film Substances 0.000 claims description 16

- 239000002105 nanoparticle Substances 0.000 claims description 15

- 229920000620 organic polymer Polymers 0.000 claims description 15

- 239000000758 substrate Substances 0.000 claims description 15

- 239000012530 fluid Substances 0.000 claims description 10

- 238000009835 boiling Methods 0.000 claims description 8

- 239000006185 dispersion Substances 0.000 description 60

- 239000012071 phase Substances 0.000 description 39

- 239000002736 nonionic surfactant Substances 0.000 description 35

- 125000004432 carbon atom Chemical group C* 0.000 description 25

- 229920005989 resin Polymers 0.000 description 25

- 239000011347 resin Substances 0.000 description 25

- 239000000178 monomer Substances 0.000 description 22

- 229920002554 vinyl polymer Polymers 0.000 description 22

- 239000011324 bead Substances 0.000 description 19

- 239000002270 dispersing agent Substances 0.000 description 18

- 230000000694 effects Effects 0.000 description 17

- 239000000843 powder Substances 0.000 description 17

- 238000006116 polymerization reaction Methods 0.000 description 16

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 15

- 239000000693 micelle Substances 0.000 description 15

- 229910017604 nitric acid Inorganic materials 0.000 description 15

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 15

- 230000005484 gravity Effects 0.000 description 14

- -1 polypropylene Polymers 0.000 description 14

- 239000011246 composite particle Substances 0.000 description 13

- 229910052751 metal Inorganic materials 0.000 description 13

- 239000002184 metal Substances 0.000 description 13

- 239000000243 solution Substances 0.000 description 12

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 10

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 10

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 10

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 10

- 229910052799 carbon Inorganic materials 0.000 description 10

- 239000002131 composite material Substances 0.000 description 10

- 239000000463 material Substances 0.000 description 10

- 150000003242 quaternary ammonium salts Chemical class 0.000 description 10

- 238000001179 sorption measurement Methods 0.000 description 10

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 9

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 9

- 239000002253 acid Substances 0.000 description 9

- 239000007787 solid Substances 0.000 description 9

- 238000005406 washing Methods 0.000 description 9

- 229920000178 Acrylic resin Polymers 0.000 description 8

- 239000004925 Acrylic resin Substances 0.000 description 8

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 8

- 239000012535 impurity Substances 0.000 description 8

- 238000006386 neutralization reaction Methods 0.000 description 8

- 238000012545 processing Methods 0.000 description 8

- 239000000725 suspension Substances 0.000 description 8

- 229910021642 ultra pure water Inorganic materials 0.000 description 8

- 239000012498 ultrapure water Substances 0.000 description 8

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 7

- 239000011248 coating agent Substances 0.000 description 7

- 238000000576 coating method Methods 0.000 description 7

- 239000011521 glass Substances 0.000 description 7

- 239000002609 medium Substances 0.000 description 7

- 229920006395 saturated elastomer Polymers 0.000 description 7

- 239000000126 substance Substances 0.000 description 7

- QAOWNCQODCNURD-UHFFFAOYSA-N sulfuric acid Substances OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 7

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 6

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 6

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 6

- 125000003545 alkoxy group Chemical group 0.000 description 6

- 239000003637 basic solution Substances 0.000 description 6

- 238000002296 dynamic light scattering Methods 0.000 description 6

- 239000000945 filler Substances 0.000 description 6

- 229920000642 polymer Polymers 0.000 description 6

- 229910052710 silicon Inorganic materials 0.000 description 6

- 238000003756 stirring Methods 0.000 description 6

- PXGOKWXKJXAPGV-UHFFFAOYSA-N Fluorine Chemical compound FF PXGOKWXKJXAPGV-UHFFFAOYSA-N 0.000 description 5

- 229910021529 ammonia Inorganic materials 0.000 description 5

- 238000005119 centrifugation Methods 0.000 description 5

- 238000005530 etching Methods 0.000 description 5

- 229910052731 fluorine Inorganic materials 0.000 description 5

- 239000011737 fluorine Substances 0.000 description 5

- 238000002156 mixing Methods 0.000 description 5

- 239000003960 organic solvent Substances 0.000 description 5

- 238000002360 preparation method Methods 0.000 description 5

- 239000010703 silicon Substances 0.000 description 5

- 239000004094 surface-active agent Substances 0.000 description 5

- SPSSULHKWOKEEL-UHFFFAOYSA-N 2,4,6-trinitrotoluene Chemical compound CC1=C([N+]([O-])=O)C=C([N+]([O-])=O)C=C1[N+]([O-])=O SPSSULHKWOKEEL-UHFFFAOYSA-N 0.000 description 4

- CPELXLSAUQHCOX-UHFFFAOYSA-M Bromide Chemical compound [Br-] CPELXLSAUQHCOX-UHFFFAOYSA-M 0.000 description 4

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 4

- 239000004793 Polystyrene Substances 0.000 description 4

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 4

- 125000000217 alkyl group Chemical group 0.000 description 4

- 125000005211 alkyl trimethyl ammonium group Chemical group 0.000 description 4

- 239000003945 anionic surfactant Substances 0.000 description 4

- 239000012736 aqueous medium Substances 0.000 description 4

- 239000007864 aqueous solution Substances 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 238000006243 chemical reaction Methods 0.000 description 4

- 238000001816 cooling Methods 0.000 description 4

- 239000007771 core particle Substances 0.000 description 4

- 238000010908 decantation Methods 0.000 description 4

- 239000010408 film Substances 0.000 description 4

- 125000005843 halogen group Chemical group 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- 125000001183 hydrocarbyl group Chemical group 0.000 description 4

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 4

- 229910010272 inorganic material Inorganic materials 0.000 description 4

- 239000004973 liquid crystal related substance Substances 0.000 description 4

- 125000001570 methylene group Chemical group [H]C([H])([*:1])[*:2] 0.000 description 4

- 230000000379 polymerizing effect Effects 0.000 description 4

- 229920002223 polystyrene Polymers 0.000 description 4

- 239000000047 product Substances 0.000 description 4

- BDERNNFJNOPAEC-UHFFFAOYSA-N propan-1-ol Chemical compound CCCO BDERNNFJNOPAEC-UHFFFAOYSA-N 0.000 description 4

- 239000000015 trinitrotoluene Substances 0.000 description 4

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 3

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 3

- WMFOQBRAJBCJND-UHFFFAOYSA-M Lithium hydroxide Chemical compound [Li+].[OH-] WMFOQBRAJBCJND-UHFFFAOYSA-M 0.000 description 3

- 229910000831 Steel Inorganic materials 0.000 description 3

- 150000007514 bases Chemical class 0.000 description 3

- SRSXLGNVWSONIS-UHFFFAOYSA-N benzenesulfonic acid Chemical compound OS(=O)(=O)C1=CC=CC=C1 SRSXLGNVWSONIS-UHFFFAOYSA-N 0.000 description 3

- 229940092714 benzenesulfonic acid Drugs 0.000 description 3

- 125000001797 benzyl group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C([H])([H])* 0.000 description 3

- 239000000919 ceramic Substances 0.000 description 3

- KRKNYBCHXYNGOX-UHFFFAOYSA-N citric acid Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O KRKNYBCHXYNGOX-UHFFFAOYSA-N 0.000 description 3

- 239000011362 coarse particle Substances 0.000 description 3

- 239000002612 dispersion medium Substances 0.000 description 3

- XJWSAJYUBXQQDR-UHFFFAOYSA-M dodecyltrimethylammonium bromide Chemical compound [Br-].CCCCCCCCCCCC[N+](C)(C)C XJWSAJYUBXQQDR-UHFFFAOYSA-M 0.000 description 3

- 238000007720 emulsion polymerization reaction Methods 0.000 description 3

- 239000002360 explosive Substances 0.000 description 3

- 238000001914 filtration Methods 0.000 description 3

- 125000000524 functional group Chemical group 0.000 description 3

- 229930195733 hydrocarbon Natural products 0.000 description 3

- 150000002430 hydrocarbons Chemical class 0.000 description 3

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 3

- 230000007062 hydrolysis Effects 0.000 description 3

- 238000006460 hydrolysis reaction Methods 0.000 description 3

- 239000011147 inorganic material Substances 0.000 description 3

- 150000007522 mineralic acids Chemical class 0.000 description 3

- PSZYNBSKGUBXEH-UHFFFAOYSA-N naphthalene-1-sulfonic acid Chemical compound C1=CC=C2C(S(=O)(=O)O)=CC=CC2=C1 PSZYNBSKGUBXEH-UHFFFAOYSA-N 0.000 description 3

- 238000006864 oxidative decomposition reaction Methods 0.000 description 3

- 239000003973 paint Substances 0.000 description 3

- 230000002093 peripheral effect Effects 0.000 description 3

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 3

- 125000000843 phenylene group Chemical group C1(=C(C=CC=C1)*)* 0.000 description 3

- 229920001225 polyester resin Polymers 0.000 description 3

- 239000004645 polyester resin Substances 0.000 description 3

- 239000011164 primary particle Substances 0.000 description 3

- 238000000746 purification Methods 0.000 description 3

- 150000003839 salts Chemical class 0.000 description 3

- 238000000926 separation method Methods 0.000 description 3

- 239000010959 steel Substances 0.000 description 3

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 3

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 3

- AGBXYHCHUYARJY-UHFFFAOYSA-N 2-phenylethenesulfonic acid Chemical compound OS(=O)(=O)C=CC1=CC=CC=C1 AGBXYHCHUYARJY-UHFFFAOYSA-N 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 2

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- AFVFQIVMOAPDHO-UHFFFAOYSA-N Methanesulfonic acid Chemical compound CS(O)(=O)=O AFVFQIVMOAPDHO-UHFFFAOYSA-N 0.000 description 2

- 229910002651 NO3 Inorganic materials 0.000 description 2

- 241000282320 Panthera leo Species 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 2

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 2

- 239000003929 acidic solution Substances 0.000 description 2

- 150000007513 acids Chemical class 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- ROOXNKNUYICQNP-UHFFFAOYSA-N ammonium persulfate Chemical compound [NH4+].[NH4+].[O-]S(=O)(=O)OOS([O-])(=O)=O ROOXNKNUYICQNP-UHFFFAOYSA-N 0.000 description 2

- 150000001450 anions Chemical class 0.000 description 2

- 125000003118 aryl group Chemical group 0.000 description 2

- 239000002585 base Substances 0.000 description 2

- 150000001721 carbon Chemical group 0.000 description 2

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 2

- 239000003093 cationic surfactant Substances 0.000 description 2

- 239000007795 chemical reaction product Substances 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 238000011109 contamination Methods 0.000 description 2

- 229920001577 copolymer Polymers 0.000 description 2

- 238000000354 decomposition reaction Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 238000007598 dipping method Methods 0.000 description 2

- DDXLVDQZPFLQMZ-UHFFFAOYSA-M dodecyl(trimethyl)azanium;chloride Chemical compound [Cl-].CCCCCCCCCCCC[N+](C)(C)C DDXLVDQZPFLQMZ-UHFFFAOYSA-M 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 239000003792 electrolyte Substances 0.000 description 2

- 238000010556 emulsion polymerization method Methods 0.000 description 2

- 125000000816 ethylene group Chemical group [H]C([H])([*:1])C([H])([H])[*:2] 0.000 description 2

- 125000001153 fluoro group Chemical group F* 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 229910052736 halogen Inorganic materials 0.000 description 2

- 229920000592 inorganic polymer Polymers 0.000 description 2

- 229910044991 metal oxide Inorganic materials 0.000 description 2

- 150000004706 metal oxides Chemical class 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- BDAGIHXWWSANSR-UHFFFAOYSA-N methanoic acid Natural products OC=O BDAGIHXWWSANSR-UHFFFAOYSA-N 0.000 description 2

- UZGLIIJVICEWHF-UHFFFAOYSA-N octogen Chemical compound [O-][N+](=O)N1CN([N+]([O-])=O)CN([N+]([O-])=O)CN([N+]([O-])=O)C1 UZGLIIJVICEWHF-UHFFFAOYSA-N 0.000 description 2

- 150000007524 organic acids Chemical class 0.000 description 2

- 235000005985 organic acids Nutrition 0.000 description 2

- 125000000962 organic group Chemical group 0.000 description 2

- 230000001699 photocatalysis Effects 0.000 description 2

- 239000003505 polymerization initiator Substances 0.000 description 2

- 229920005672 polyolefin resin Polymers 0.000 description 2

- 229920005749 polyurethane resin Polymers 0.000 description 2

- 229910052700 potassium Inorganic materials 0.000 description 2

- 239000011591 potassium Substances 0.000 description 2

- BWHMMNNQKKPAPP-UHFFFAOYSA-L potassium carbonate Chemical compound [K+].[K+].[O-]C([O-])=O BWHMMNNQKKPAPP-UHFFFAOYSA-L 0.000 description 2

- KMUONIBRACKNSN-UHFFFAOYSA-N potassium dichromate Chemical compound [K+].[K+].[O-][Cr](=O)(=O)O[Cr]([O-])(=O)=O KMUONIBRACKNSN-UHFFFAOYSA-N 0.000 description 2

- USHAGKDGDHPEEY-UHFFFAOYSA-L potassium persulfate Chemical compound [K+].[K+].[O-]S(=O)(=O)OOS([O-])(=O)=O USHAGKDGDHPEEY-UHFFFAOYSA-L 0.000 description 2

- 239000002244 precipitate Substances 0.000 description 2

- 230000002265 prevention Effects 0.000 description 2

- 238000011084 recovery Methods 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 229910052708 sodium Inorganic materials 0.000 description 2

- 239000011734 sodium Substances 0.000 description 2

- 238000005507 spraying Methods 0.000 description 2

- 238000010557 suspension polymerization reaction Methods 0.000 description 2

- 238000003786 synthesis reaction Methods 0.000 description 2

- VZGDMQKNWNREIO-UHFFFAOYSA-N tetrachloromethane Chemical compound ClC(Cl)(Cl)Cl VZGDMQKNWNREIO-UHFFFAOYSA-N 0.000 description 2

- LFQCEHFDDXELDD-UHFFFAOYSA-N tetramethyl orthosilicate Chemical compound CO[Si](OC)(OC)OC LFQCEHFDDXELDD-UHFFFAOYSA-N 0.000 description 2

- 238000009210 therapy by ultrasound Methods 0.000 description 2

- 239000004408 titanium dioxide Substances 0.000 description 2

- JOXIMZWYDAKGHI-UHFFFAOYSA-N toluene-4-sulfonic acid Chemical compound CC1=CC=C(S(O)(=O)=O)C=C1 JOXIMZWYDAKGHI-UHFFFAOYSA-N 0.000 description 2

- 239000002699 waste material Substances 0.000 description 2

- NWUYHJFMYQTDRP-UHFFFAOYSA-N 1,2-bis(ethenyl)benzene;1-ethenyl-2-ethylbenzene;styrene Chemical compound C=CC1=CC=CC=C1.CCC1=CC=CC=C1C=C.C=CC1=CC=CC=C1C=C NWUYHJFMYQTDRP-UHFFFAOYSA-N 0.000 description 1

- QLOKJRIVRGCVIM-UHFFFAOYSA-N 1-[(4-methylsulfanylphenyl)methyl]piperazine Chemical compound C1=CC(SC)=CC=C1CN1CCNCC1 QLOKJRIVRGCVIM-UHFFFAOYSA-N 0.000 description 1

- LCPVQAHEFVXVKT-UHFFFAOYSA-N 2-(2,4-difluorophenoxy)pyridin-3-amine Chemical compound NC1=CC=CN=C1OC1=CC=C(F)C=C1F LCPVQAHEFVXVKT-UHFFFAOYSA-N 0.000 description 1

- BZSXEZOLBIJVQK-UHFFFAOYSA-N 2-methylsulfonylbenzoic acid Chemical compound CS(=O)(=O)C1=CC=CC=C1C(O)=O BZSXEZOLBIJVQK-UHFFFAOYSA-N 0.000 description 1

- JYLNVJYYQQXNEK-UHFFFAOYSA-N 3-amino-2-(4-chlorophenyl)-1-propanesulfonic acid Chemical compound OS(=O)(=O)CC(CN)C1=CC=C(Cl)C=C1 JYLNVJYYQQXNEK-UHFFFAOYSA-N 0.000 description 1

- BMYNFMYTOJXKLE-UHFFFAOYSA-N 3-azaniumyl-2-hydroxypropanoate Chemical compound NCC(O)C(O)=O BMYNFMYTOJXKLE-UHFFFAOYSA-N 0.000 description 1

- OSWFIVFLDKOXQC-UHFFFAOYSA-N 4-(3-methoxyphenyl)aniline Chemical compound COC1=CC=CC(C=2C=CC(N)=CC=2)=C1 OSWFIVFLDKOXQC-UHFFFAOYSA-N 0.000 description 1

- OQVYMXCRDHDTTH-UHFFFAOYSA-N 4-(diethoxyphosphorylmethyl)-2-[4-(diethoxyphosphorylmethyl)pyridin-2-yl]pyridine Chemical compound CCOP(=O)(OCC)CC1=CC=NC(C=2N=CC=C(CP(=O)(OCC)OCC)C=2)=C1 OQVYMXCRDHDTTH-UHFFFAOYSA-N 0.000 description 1

- OTOMCGZQGBZDMC-UHFFFAOYSA-N 5-fluoro-2-methoxypyridine-4-carbaldehyde Chemical compound COC1=CC(C=O)=C(F)C=N1 OTOMCGZQGBZDMC-UHFFFAOYSA-N 0.000 description 1

- JMHWNJGXUIJPKG-UHFFFAOYSA-N CC(=O)O[SiH](CC=C)OC(C)=O Chemical compound CC(=O)O[SiH](CC=C)OC(C)=O JMHWNJGXUIJPKG-UHFFFAOYSA-N 0.000 description 1

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- CXRFDZFCGOPDTD-UHFFFAOYSA-M Cetrimide Chemical compound [Br-].CCCCCCCCCCCCCC[N+](C)(C)C CXRFDZFCGOPDTD-UHFFFAOYSA-M 0.000 description 1

- LZZYPRNAOMGNLH-UHFFFAOYSA-M Cetrimonium bromide Chemical compound [Br-].CCCCCCCCCCCCCCCC[N+](C)(C)C LZZYPRNAOMGNLH-UHFFFAOYSA-M 0.000 description 1

- 241001561902 Chaetodon citrinellus Species 0.000 description 1

- 241000284156 Clerodendrum quadriloculare Species 0.000 description 1

- RWSOTUBLDIXVET-UHFFFAOYSA-N Dihydrogen sulfide Chemical class S RWSOTUBLDIXVET-UHFFFAOYSA-N 0.000 description 1

- 101000713585 Homo sapiens Tubulin beta-4A chain Proteins 0.000 description 1

- OAKJQQAXSVQMHS-UHFFFAOYSA-N Hydrazine Chemical group NN OAKJQQAXSVQMHS-UHFFFAOYSA-N 0.000 description 1

- 239000000020 Nitrocellulose Substances 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 238000001237 Raman spectrum Methods 0.000 description 1

- UIIMBOGNXHQVGW-DEQYMQKBSA-M Sodium bicarbonate-14C Chemical compound [Na+].O[14C]([O-])=O UIIMBOGNXHQVGW-DEQYMQKBSA-M 0.000 description 1

- 239000005708 Sodium hypochlorite Substances 0.000 description 1

- 229920002125 Sokalan® Polymers 0.000 description 1

- VBIIFPGSPJYLRR-UHFFFAOYSA-M Stearyltrimethylammonium chloride Chemical compound [Cl-].CCCCCCCCCCCCCCCCCC[N+](C)(C)C VBIIFPGSPJYLRR-UHFFFAOYSA-M 0.000 description 1

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 1

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 1

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 102100036788 Tubulin beta-4A chain Human genes 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- FZQSLXQPHPOTHG-UHFFFAOYSA-N [K+].[K+].O1B([O-])OB2OB([O-])OB1O2 Chemical compound [K+].[K+].O1B([O-])OB2OB([O-])OB1O2 FZQSLXQPHPOTHG-UHFFFAOYSA-N 0.000 description 1

- 238000000862 absorption spectrum Methods 0.000 description 1

- 229960000583 acetic acid Drugs 0.000 description 1

- 238000010306 acid treatment Methods 0.000 description 1

- 230000002378 acidificating effect Effects 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 238000005054 agglomeration Methods 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 229920000180 alkyd Polymers 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 229910001870 ammonium persulfate Inorganic materials 0.000 description 1

- 229910003481 amorphous carbon Inorganic materials 0.000 description 1

- 125000000129 anionic group Chemical group 0.000 description 1

- 239000008346 aqueous phase Substances 0.000 description 1

- 125000001204 arachidyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 125000004429 atom Chemical group 0.000 description 1

- RQPZNWPYLFFXCP-UHFFFAOYSA-L barium dihydroxide Chemical compound [OH-].[OH-].[Ba+2] RQPZNWPYLFFXCP-UHFFFAOYSA-L 0.000 description 1

- 229910001863 barium hydroxide Inorganic materials 0.000 description 1

- 229910021538 borax Inorganic materials 0.000 description 1

- KGBXLFKZBHKPEV-UHFFFAOYSA-N boric acid Chemical compound OB(O)O KGBXLFKZBHKPEV-UHFFFAOYSA-N 0.000 description 1

- 239000004327 boric acid Substances 0.000 description 1

- 244000309464 bull Species 0.000 description 1

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- YGGIZRRNXQJOTI-UHFFFAOYSA-M butyl(trimethyl)azanium;bromide Chemical compound [Br-].CCCC[N+](C)(C)C YGGIZRRNXQJOTI-UHFFFAOYSA-M 0.000 description 1

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 1

- 125000002915 carbonyl group Chemical group [*:2]C([*:1])=O 0.000 description 1

- 239000003729 cation exchange resin Substances 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- WOWHHFRSBJGXCM-UHFFFAOYSA-M cetyltrimethylammonium chloride Chemical compound [Cl-].CCCCCCCCCCCCCCCC[N+](C)(C)C WOWHHFRSBJGXCM-UHFFFAOYSA-M 0.000 description 1

- 239000012986 chain transfer agent Substances 0.000 description 1

- 239000012295 chemical reaction liquid Substances 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 238000004040 coloring Methods 0.000 description 1

- 239000006103 coloring component Substances 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 239000000498 cooling water Substances 0.000 description 1

- 125000002704 decyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 1

- HXWGXXDEYMNGCT-UHFFFAOYSA-M decyl(trimethyl)azanium;chloride Chemical compound [Cl-].CCCCCCCCCC[N+](C)(C)C HXWGXXDEYMNGCT-UHFFFAOYSA-M 0.000 description 1

- PLMFYJJFUUUCRZ-UHFFFAOYSA-M decyltrimethylammonium bromide Chemical compound [Br-].CCCCCCCCCC[N+](C)(C)C PLMFYJJFUUUCRZ-UHFFFAOYSA-M 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000004807 desolvation Methods 0.000 description 1

- XRWMGCFJVKDVMD-UHFFFAOYSA-M didodecyl(dimethyl)azanium;bromide Chemical compound [Br-].CCCCCCCCCCCC[N+](C)(C)CCCCCCCCCCCC XRWMGCFJVKDVMD-UHFFFAOYSA-M 0.000 description 1

- PSHMSSXLYVAENJ-UHFFFAOYSA-N dilithium;[oxido(oxoboranyloxy)boranyl]oxy-oxoboranyloxyborinate Chemical compound [Li+].[Li+].O=BOB([O-])OB([O-])OB=O PSHMSSXLYVAENJ-UHFFFAOYSA-N 0.000 description 1

- APTVNWGLSRAOFJ-UHFFFAOYSA-M dimethyl(dioctyl)azanium;bromide Chemical compound [Br-].CCCCCCCC[N+](C)(C)CCCCCCCC APTVNWGLSRAOFJ-UHFFFAOYSA-M 0.000 description 1

- BHDAXLOEFWJKTL-UHFFFAOYSA-L dipotassium;carboxylatooxy carbonate Chemical compound [K+].[K+].[O-]C(=O)OOC([O-])=O BHDAXLOEFWJKTL-UHFFFAOYSA-L 0.000 description 1

- AXZAYXJCENRGIM-UHFFFAOYSA-J dipotassium;tetrabromoplatinum(2-) Chemical compound [K+].[K+].[Br-].[Br-].[Br-].[Br-].[Pt+2] AXZAYXJCENRGIM-UHFFFAOYSA-J 0.000 description 1

- BNBLBRISEAQIHU-UHFFFAOYSA-N disodium dioxido(dioxo)manganese Chemical compound [Na+].[Na+].[O-][Mn]([O-])(=O)=O BNBLBRISEAQIHU-UHFFFAOYSA-N 0.000 description 1

- UQGFMSUEHSUPRD-UHFFFAOYSA-N disodium;3,7-dioxido-2,4,6,8,9-pentaoxa-1,3,5,7-tetraborabicyclo[3.3.1]nonane Chemical compound [Na+].[Na+].O1B([O-])OB2OB([O-])OB1O2 UQGFMSUEHSUPRD-UHFFFAOYSA-N 0.000 description 1

- VTIIJXUACCWYHX-UHFFFAOYSA-L disodium;carboxylatooxy carbonate Chemical compound [Na+].[Na+].[O-]C(=O)OOC([O-])=O VTIIJXUACCWYHX-UHFFFAOYSA-L 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- YRIUSKIDOIARQF-UHFFFAOYSA-N dodecyl benzenesulfonate Chemical compound CCCCCCCCCCCCOS(=O)(=O)C1=CC=CC=C1 YRIUSKIDOIARQF-UHFFFAOYSA-N 0.000 description 1

- 125000003438 dodecyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 1

- 229940071161 dodecylbenzenesulfonate Drugs 0.000 description 1

- 238000010292 electrical insulation Methods 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- AEDZKIACDBYJLQ-UHFFFAOYSA-N ethane-1,2-diol;hydrate Chemical compound O.OCCO AEDZKIACDBYJLQ-UHFFFAOYSA-N 0.000 description 1

- 125000001301 ethoxy group Chemical group [H]C([H])([H])C([H])([H])O* 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 230000002431 foraging effect Effects 0.000 description 1

- 235000019253 formic acid Nutrition 0.000 description 1

- 229940013688 formic acid Drugs 0.000 description 1

- 230000000855 fungicidal effect Effects 0.000 description 1

- 239000000417 fungicide Substances 0.000 description 1

- 150000008282 halocarbons Chemical class 0.000 description 1

- 229910021385 hard carbon Inorganic materials 0.000 description 1

- 229910000856 hastalloy Inorganic materials 0.000 description 1

- 125000003187 heptyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 125000005842 heteroatom Chemical group 0.000 description 1

- 125000004051 hexyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 1

- JYVPKRHOTGQJSE-UHFFFAOYSA-M hexyl(trimethyl)azanium;bromide Chemical compound [Br-].CCCCCC[N+](C)(C)C JYVPKRHOTGQJSE-UHFFFAOYSA-M 0.000 description 1

- FZCCKDYTOZQJJR-UHFFFAOYSA-M hexyl(trimethyl)azanium;chloride Chemical compound [Cl-].CCCCCC[N+](C)(C)C FZCCKDYTOZQJJR-UHFFFAOYSA-M 0.000 description 1

- 230000002209 hydrophobic effect Effects 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 239000003999 initiator Substances 0.000 description 1

- 150000002484 inorganic compounds Chemical class 0.000 description 1

- 229910052809 inorganic oxide Inorganic materials 0.000 description 1

- 239000010954 inorganic particle Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 239000004816 latex Substances 0.000 description 1

- 229920000126 latex Polymers 0.000 description 1

- XQHAGELNRSUUGU-UHFFFAOYSA-M lithium chlorate Chemical compound [Li+].[O-]Cl(=O)=O XQHAGELNRSUUGU-UHFFFAOYSA-M 0.000 description 1

- MHCFAGZWMAWTNR-UHFFFAOYSA-M lithium perchlorate Chemical compound [Li+].[O-]Cl(=O)(=O)=O MHCFAGZWMAWTNR-UHFFFAOYSA-M 0.000 description 1

- 229910001486 lithium perchlorate Inorganic materials 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 150000001247 metal acetylides Chemical class 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- 229940098779 methanesulfonic acid Drugs 0.000 description 1

- 125000001434 methanylylidene group Chemical group [H]C#[*] 0.000 description 1

- 125000000956 methoxy group Chemical group [H]C([H])([H])O* 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 125000001421 myristyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- FFJMLWSZNCJCSZ-UHFFFAOYSA-N n-methylmethanamine;hydrobromide Chemical compound Br.CNC FFJMLWSZNCJCSZ-UHFFFAOYSA-N 0.000 description 1

- 230000003472 neutralizing effect Effects 0.000 description 1

- 125000000449 nitro group Chemical group [O-][N+](*)=O 0.000 description 1

- 229920001220 nitrocellulos Polymers 0.000 description 1

- 125000001400 nonyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 125000002347 octyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- XCOHAFVJQZPUKF-UHFFFAOYSA-M octyltrimethylammonium bromide Chemical compound [Br-].CCCCCCCC[N+](C)(C)C XCOHAFVJQZPUKF-UHFFFAOYSA-M 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- 150000001451 organic peroxides Chemical class 0.000 description 1

- 239000003002 pH adjusting agent Substances 0.000 description 1

- 125000000913 palmityl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 125000001147 pentyl group Chemical group C(CCCC)* 0.000 description 1

- 150000002978 peroxides Chemical class 0.000 description 1

- JRKICGRDRMAZLK-UHFFFAOYSA-L peroxydisulfate Chemical compound [O-]S(=O)(=O)OOS([O-])(=O)=O JRKICGRDRMAZLK-UHFFFAOYSA-L 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 229920001490 poly(butyl methacrylate) polymer Polymers 0.000 description 1

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 1

- 239000004584 polyacrylic acid Substances 0.000 description 1

- 229920006122 polyamide resin Polymers 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 239000004417 polycarbonate Substances 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 239000002952 polymeric resin Substances 0.000 description 1

- 239000004926 polymethyl methacrylate Substances 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920005990 polystyrene resin Polymers 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 239000011736 potassium bicarbonate Substances 0.000 description 1

- 229910000028 potassium bicarbonate Inorganic materials 0.000 description 1

- 235000015497 potassium bicarbonate Nutrition 0.000 description 1

- 229910000027 potassium carbonate Inorganic materials 0.000 description 1

- 235000011181 potassium carbonates Nutrition 0.000 description 1

- VKJKEPKFPUWCAS-UHFFFAOYSA-M potassium chlorate Chemical compound [K+].[O-]Cl(=O)=O VKJKEPKFPUWCAS-UHFFFAOYSA-M 0.000 description 1

- TYJJADVDDVDEDZ-UHFFFAOYSA-M potassium hydrogencarbonate Chemical compound [K+].OC([O-])=O TYJJADVDDVDEDZ-UHFFFAOYSA-M 0.000 description 1

- SATVIFGJTRRDQU-UHFFFAOYSA-N potassium hypochlorite Chemical compound [K+].Cl[O-] SATVIFGJTRRDQU-UHFFFAOYSA-N 0.000 description 1

- 229910001487 potassium perchlorate Inorganic materials 0.000 description 1

- 239000012286 potassium permanganate Substances 0.000 description 1

- VISKNDGJUCDNMS-UHFFFAOYSA-M potassium;chlorite Chemical compound [K+].[O-]Cl=O VISKNDGJUCDNMS-UHFFFAOYSA-M 0.000 description 1

- 239000003755 preservative agent Substances 0.000 description 1

- 230000002335 preservative effect Effects 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 238000007717 redox polymerization reaction Methods 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- 239000010420 shell particle Substances 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 229910000029 sodium carbonate Inorganic materials 0.000 description 1

- 235000017550 sodium carbonate Nutrition 0.000 description 1

- UKLNMMHNWFDKNT-UHFFFAOYSA-M sodium chlorite Chemical compound [Na+].[O-]Cl=O UKLNMMHNWFDKNT-UHFFFAOYSA-M 0.000 description 1

- 229960002218 sodium chlorite Drugs 0.000 description 1

- SUKJFIGYRHOWBL-UHFFFAOYSA-N sodium hypochlorite Chemical compound [Na+].Cl[O-] SUKJFIGYRHOWBL-UHFFFAOYSA-N 0.000 description 1

- 229960001922 sodium perborate Drugs 0.000 description 1

- 229940045872 sodium percarbonate Drugs 0.000 description 1

- BAZAXWOYCMUHIX-UHFFFAOYSA-M sodium perchlorate Chemical compound [Na+].[O-]Cl(=O)(=O)=O BAZAXWOYCMUHIX-UHFFFAOYSA-M 0.000 description 1

- 229910001488 sodium perchlorate Inorganic materials 0.000 description 1

- CHQMHPLRPQMAMX-UHFFFAOYSA-L sodium persulfate Substances [Na+].[Na+].[O-]S(=O)(=O)OOS([O-])(=O)=O CHQMHPLRPQMAMX-UHFFFAOYSA-L 0.000 description 1

- 239000004328 sodium tetraborate Substances 0.000 description 1

- 235000010339 sodium tetraborate Nutrition 0.000 description 1

- YKLJGMBLPUQQOI-UHFFFAOYSA-M sodium;oxidooxy(oxo)borane Chemical compound [Na+].[O-]OB=O YKLJGMBLPUQQOI-UHFFFAOYSA-M 0.000 description 1

- 238000005063 solubilization Methods 0.000 description 1

- 230000007928 solubilization Effects 0.000 description 1

- 230000006641 stabilisation Effects 0.000 description 1

- 238000011105 stabilization Methods 0.000 description 1

- 125000004079 stearyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 125000000542 sulfonic acid group Chemical group 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 239000011593 sulfur Substances 0.000 description 1

- 150000003467 sulfuric acid derivatives Chemical class 0.000 description 1

- 239000006228 supernatant Substances 0.000 description 1

- 229920003002 synthetic resin Polymers 0.000 description 1

- 125000000383 tetramethylene group Chemical group [H]C([H])([*:1])C([H])([H])C([H])([H])C([H])([H])[*:2] 0.000 description 1

- 239000002562 thickening agent Substances 0.000 description 1

- 150000003573 thiols Chemical class 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- VNXROJZQAGTPDF-UHFFFAOYSA-N triethoxy(1,1,1-trifluoropropan-2-yl)silane Chemical compound CCO[Si](OCC)(OCC)C(C)C(F)(F)F VNXROJZQAGTPDF-UHFFFAOYSA-N 0.000 description 1

- JCVQKRGIASEUKR-UHFFFAOYSA-N triethoxy(phenyl)silane Chemical compound CCO[Si](OCC)(OCC)C1=CC=CC=C1 JCVQKRGIASEUKR-UHFFFAOYSA-N 0.000 description 1

- ZIBGPFATKBEMQZ-UHFFFAOYSA-N triethylene glycol Chemical compound OCCOCCOCCO ZIBGPFATKBEMQZ-UHFFFAOYSA-N 0.000 description 1

- SZEMGTQCPRNXEG-UHFFFAOYSA-M trimethyl(octadecyl)azanium;bromide Chemical compound [Br-].CCCCCCCCCCCCCCCCCC[N+](C)(C)C SZEMGTQCPRNXEG-UHFFFAOYSA-M 0.000 description 1

- AQZSPJRLCJSOED-UHFFFAOYSA-M trimethyl(octyl)azanium;chloride Chemical compound [Cl-].CCCCCCCC[N+](C)(C)C AQZSPJRLCJSOED-UHFFFAOYSA-M 0.000 description 1

- CEYYIKYYFSTQRU-UHFFFAOYSA-M trimethyl(tetradecyl)azanium;chloride Chemical compound [Cl-].CCCCCCCCCCCCCC[N+](C)(C)C CEYYIKYYFSTQRU-UHFFFAOYSA-M 0.000 description 1

- 125000003258 trimethylene group Chemical group [H]C([H])([*:2])C([H])([H])C([H])([H])[*:1] 0.000 description 1

- UONOETXJSWQNOL-UHFFFAOYSA-N tungsten carbide Chemical compound [W+]#[C-] UONOETXJSWQNOL-UHFFFAOYSA-N 0.000 description 1

- 238000009834 vaporization Methods 0.000 description 1

- 230000008016 vaporization Effects 0.000 description 1

Images

Landscapes

- Optical Elements Other Than Lenses (AREA)

- Liquid Crystal (AREA)

Description

本発明の光散乱板は、高い光散乱効果を有するので、液晶表示装置等におけるバックライト光源や発光ダイオードの光源等に好適に用いることができる。

(1)構造

本発明のダイヤモンド含有粒子は、各種光源からの可視光を均一に散乱させるための光散乱層に用いるものであり、可視光を効率よく散乱させるため0.1〜50μmの粒径を有する。粒子の粒径は好ましくは0.2〜30μmであり、更に好ましくは0.5〜20μmである。これらの粒径を有する粒子は、いわゆるミー散乱により可視光を散乱させることができる。

本発明の光散乱板又はダイヤモンド含有粒子に用いるダイヤモンド微粒子は、爆射法で得られた、グラファイト相を有するナノダイヤモンドを酸化処理して得られたものであるのが好ましい。爆射法で得られたナノモンドを含む微粒子は、ダイヤモンドの表面をグラファイト系炭素が覆ったコア/シェル構造を有しており、そのため黒く着色しており散乱粒子として用いるには好ましくない。前記酸化処理により、前記グラファイト相がほとんど除去されたダイヤモンド微粒子とするのが好ましい。前記グラファイト相をできるだけ除去することにより、着色成分がほとんどなくなるが、微量に残ったグラファイト系炭素の表面に存在する-COOH、-OH等の親水性官能基のため、水、アルコール、エチレングリコール等の-OH基を有する溶媒(特に水)との親和性は極めて良好であり、これらの溶媒にすみやかに分散するダイヤモンド微粒子となる。

(1)ダイヤモンド微粒子を含有する光散乱板

ダイヤモンド微粒子を含有する光散乱板は、光を散乱させる物質として粒径0.1〜50μmのダイヤモンド微粒子を含有する光散乱板である。ダイヤモンドは2.4という高い屈折率を有するため、ミーの散乱により、高い散乱効果を発揮する物質である。前記光散乱板は、図2(a)に示すように、基板11と、前記基板上に設けた透明薄膜層12とからなり、前記透明薄膜層12により前記ダイヤモンド微粒子1が固定されたものであるのが好ましい。粒径0.1〜50μmのダイヤモンド微粒子は、1〜10 nm程度のメジアン径を有するナノ粒子が凝集した形状のものであるのが好ましい。

前記ダイヤモンド微粒子を含有する光散乱板において、前記ダイヤモンド微粒子の代わりに、ダイヤモンド含有粒子を用いることによっても、高い光散乱性を有する光散乱板を構成できる。前記ダイヤモンド微粒子をダイヤモンド含有粒子に置き換えた以外は、前記ダイヤモンド微粒子を含有する光散乱板と同様の構成にするのが好ましい。また、前記ダイヤモンド微粒子とダイヤモンド含有粒子とを併用しても良い。

本発明の液体組成物は、前記ダイヤモンド微粒子及び/又はダイヤモンド含有粒子と、バインダーとを含有してなる。前記ダイヤモンド微粒子又はダイヤモンド含有粒子の粒径は、粒径0.1〜50μmであるのが好ましい。

バインダーは、水溶性樹脂又は水分散性樹脂からなるものが好ましく、ウレタン系樹脂、アクリル系樹脂、アクリルシリコン系樹脂、非塩素化ポリオレフィン系樹脂、ポリエステル系樹脂等の水溶性樹脂又は水分散物(ラテックス)が挙げられる。バインダーが水分散物の場合、粒子の平均一次粒径は0.01〜1μmであるのが好ましく、0.1〜1μmであるのが更に好ましい。

液体組成物には必要に応じて分散剤を含有させても良い。分散剤としては、公知の界面活性剤等を使用することができ、分子中に芳香環を有するスルホン酸系分散剤、アクリル系分散剤等が好ましい。分子中に芳香環を有するスルホン酸系分散剤は、界面活性剤の分野で使用されているいわゆる陰イオン性界面活性剤であって、ナフタレンスルホン酸含有化合物、ベンゼンスルホン酸含有化合物、スチレンスルホン酸含有化合物等である。スルホン酸基はナトリウムやカリウム等の金属塩の形態を有していても良い。

前記ダイヤモンド微粒子及びダイヤモンド含有粒子は、水に対する高い親和性を有するため、液体組成物の分散媒は水、又は水及び有機溶剤の混合液が好ましい。有機溶剤としては、特にアルコール系の溶剤が好ましい。

液体組成物には、必要に応じて、増粘剤、防腐剤、防かび剤、着色剤等を含有させても良い。

液体組成物は、必要に応じて分散剤をあらかじめ溶解した水(又は水及び有機溶剤の混合液)に、水溶性樹脂又は水分散性樹脂からなるバインダー及びダイヤモンド微粒子及び/又はダイヤモンド含有粒子を添加して後述の装置により分散処理を行って調製する。バインダーとダイヤモンド微粒子及び/又はダイヤモンド含有粒子との添加順は特に制限はないが、分散剤はあらかじめ添加した水溶液にダイヤモンド微粒子及び/又はダイヤモンド含有粒子をまず添加して十分に分散処理するのが好ましい。

本発明の液体組成物は、塗料、インク等に応用することができる。

ダイヤモンド微粒子を製造する第一の方法は、爆射法により得られたグラファイト相を有するナノダイヤモンドを水及び/又はアルコールからなる超臨界流体中で、酸化性化合物により酸化処理することによって得られる。

グラファイト相を有するナノダイヤモンドとしては、爆射法によって合成された粗ダイヤモンド(以下、BDと言う)、又は前記BDを酸化性分解処理した後、塩基で中和することにより得られるグラファイト相の一部が除去されたグラファイト-ダイヤモンド粒子を用いるのが好ましい。本発明の方法においては、前記酸化処理を効率よく行うため、グラファイト-ダイヤモンド粒子を用いるのが好ましい。

爆射法により得られたBD、及びBDに上記工程(A)〜(H)の処理を施して得られたグラファイト-ダイヤモンド粒子の動的光散乱法で求めたメジアン径は30〜250 nmである。これらの粒子は、1〜10 nm程度の径を有するナノサイズのダイヤモンドが強固に凝集した凝集体である。着色の少ないダイヤモンド微粒子を得るために、後述する酸化処理の前にBD又はグラファイト-ダイヤモンド粒子をビーズミル等の公知のメディア分散法により粉砕するのが好ましい。ビーズミルによる分散は、ジルコニアビーズを使用するのが好ましい。BD又はグラファイト-ダイヤモンド粒子をメディア分散することにより、メジアン径を100 nm以下にするのが好ましく、50 nm以下にするのがより好ましく、30 nm以下にするのが最も好ましい。

(i)第一の酸化処理

グラファイト相を有するナノダイヤモンド(BD、グラファイト-ダイヤモンド粒子等)を酸化処理する第一の方法は、(a) グラファイト相を有するナノダイヤモンドと、酸化性化合物と、水及び/又はアルコールからなる溶媒とからなる混合物A(単に「混合物A」とよぶことがある)を調製し、(b) この混合物Aを、溶媒の臨界点以上の温度及び圧力にした状態でグラファイト相を有するナノダイヤモンドを処理し、(c) 得られたダイヤモンド微粒子を含む液を遠心分離して溶媒を除去する工程を有する。更に、脱溶媒したダイヤモンド微粒子を水洗及び遠心分離により脱水する工程(d)を設けるのが好ましい。工程(c)と(d)の間に、必要に応じて、脱溶媒したダイヤモンド微粒子を塩基性溶液で中和する工程(e)、及び弱酸で処理する工程(f)を設けてもよい。工程(c)又は(d)で得られたダイヤモンド微粒子は、分散溶媒を加えて懸濁液にしてもよく、乾燥して微粉末にしてもよい。この分散溶媒は水、有機溶媒又はこれらの混合液が好ましい。懸濁液には、必要に応じて分散剤を添加してもよい。

混合物Aは、グラファイト相を有するナノダイヤモンドの粉末に、酸化性化合物、及び水及び/又はアルコールからなる溶媒を混合することにより調製する。又は、前記溶媒にあらかじめグラファイト相を有するナノダイヤモンドを分散した液に、前記酸化性化合物又はその溶液を添加して調製しても良い。混合物Aには、酸化性化合物による酸化反応を促進させるため、塩基性化合物又は酸化性化合物を添加しても良い。

混合物Aを溶媒の臨界点以上の温度及び圧力で処理する。水の臨界温度は374℃であり、臨界圧力は22.1 MPaである。メタノールの臨界温度は240℃であり、臨界圧力は8.0 MPaである。エタノールの臨界温度は243℃であり、臨界圧力は7.0 MPaである。イソプロパノールの臨界温度は244℃であり、臨界圧力は5.4 MPaである。n-プロパノールの臨界温度は264℃であり、臨界圧力は5.1 MPaである。処理温度は溶媒の臨界温度以上、600℃以下であるのが好ましく、550℃以下であるのがより好ましい。処理圧力は溶媒の臨界圧力以上、100 MPa以下であるのが好ましく、70 MPa以下であるのがより好ましく、50 MPa以下であるのが最も好ましい。処理時間は温度及び圧力により適宜設定すればよいが、1〜24時間が好ましい。

得られたダイヤモンド微粒子を含む液は、遠心分離等により脱溶媒するのが好ましい。

デカンテーション法により、脱溶媒したダイヤモンド微粒子を水洗するのが好ましい。洗浄操作は3回以上行うのが好ましい。水洗したダイヤモンド微粒子は、再度遠心分離し、脱水するのが好ましい。

工程(c)で脱溶媒したダイヤモンド微粒子を、塩基性溶液で中和してもよい。塩基性溶液としては水酸化ナトリウム水溶液及び水酸化カリウム水溶液が好ましい。塩基性溶液の濃度は0.01〜0.5 mol/Lが好ましい。脱溶媒したダイヤモンド微粒子に塩基性溶液を添加し、超音波処理するのが好ましい。中和後、遠心分離し、塩基性溶液を除去する。

工程(e)で中和したダイヤモンド微粒子を弱酸溶液で洗浄するのが好ましい。弱酸溶液によって、中和処理後に残留しているナトリウム等の金属イオンを除去することができる。弱酸溶液の例として、0.01〜0.5 mol/Lの塩酸が挙げられる。中和したダイヤモンド微粒子に弱酸溶液を添加し、超音波処理するのが好ましい。洗浄後、遠心分離し、弱酸溶液を除去する。

グラファイト相を有するナノダイヤモンド(BD、グラファイト-ダイヤモンド粒子等)を酸化処理する第二の方法は、(a) グラファイト相を有するナノダイヤモンドと、水及び/又はアルコールからなる溶媒とからなる混合物Bを調製し、(b) この混合物Bに酸素を共存させた状態で、処理溶媒の標準沸点以上の温度及び0.1 MPa(ゲージ圧)以上の圧力でグラファイト相を有するナノダイヤモンドを処理し、(c) 得られたダイヤモンド微粒子を含む液を遠心分離して溶媒を除去する工程を有する。更に、脱処理溶媒したダイヤモンド微粒子を水洗及び遠心分離により脱水する工程(d)を設けるのが好ましい。工程(c)又は(d)で得られたダイヤモンド微粒子は、分散溶媒を加えて懸濁液にしてもよく、乾燥して微粉末にしてもよい。この分散溶媒は水、有機溶媒(アルコール等)又はこれらの混合液が好ましい。懸濁液には、必要に応じて分散剤を添加してもよい。

混合物Bは、グラファイト相を有するナノダイヤモンドと、水及び/又はアルコールからなる溶媒とを混合することにより調製する。混合物B中のグラファイト相を有するナノダイヤモンドの濃度は、0.05〜16質量%が好ましく、0.1〜12質量%がより好ましく、1〜10質量%が最も好ましい。この濃度が16質量%を超えると、精製が不十分となる恐れがある。一方0.05質量%未満であると、回収時のロスの割合が多くなり生産性が悪化する。

混合物Bをオートクレーブに入れ、酸素を導入する。オートクレーブ内に空気がある場合、酸素で置換するのが好ましい。酸素の導入量は、グラファイト相を有するナノダイヤモンド中のグラファイト1 gに対して、0.1モル以上が好ましく、0.15モル以上がより好ましく、0.2モル以上が最も好ましい。この導入量の上限は特に制限されない。ナノダイヤモンド中のグラファイトの割合は、例えば、JIS K2249に準拠してナノダイヤモンドの比重を測定し、この比重から、ダイヤモンドの比重を3.50 g/cm3とし、グラファイトの比重を2.25 g/cm3として算出することができる。

第一の酸化処理方法と同様にして行う。

第一の酸化処理方法と同様にして行う。

第一及び第二の酸化処理方法により得られたダイヤモンド微粒子は、グラファイト相が十分に除去されている。具体的には、ラマンスペクトルにおけるダイヤモンドに帰属する1,330±10 cm-1のピーク強度I1が、グラファイトに帰属する1,610±100 cm-1のピーク強度I2より大きい(前者のピークの方が後者のピークより高い)。強度比I1/I2は1.2以上であるのが好ましい。

ダイヤモンド含有粒子は、ダイヤモンド微粒子を粒子内に含んだコア/シェル構造を有する。シェルとして有機ポリマー又はシリカが好ましい。

有機ポリマーのシェルを有するダイヤモンド含有粒子は、乳化重合、懸濁重合等により有機ポリマー粒子を合成する際に、前記ダイヤモンド微粒子を存在させることにより製造できる。ダイヤモンド微粒子は、水や溶媒に対する分散性に優れているため、乳化重合、懸濁重合等で得られる有機ポリマー粒子中に取込まれ、図1(a)〜図1(c)で示すようなコア/シェル構造の複合粒子が生成する。

シリカのシェルを有するダイヤモンド含有粒子(複合シリカ粒子)は、例えば特開2007-284284、特開2009-51680等に記載の方法よって製造できる。

0.1〜50グラム/L前記ダイヤモンド微粒子と、及び0.1〜100ミリモル/Lの下記一般式(1)及び(2)で表される第四級アンモニウム塩から選ばれる少なくとも1種とを含む水溶性有機溶媒の分散液を調製する。

[R1(CH3)3N]+X- ・・・(1)

[R1R2(CH3)2N]+X- ・・・(2)

(式中、R1及びR2は、それぞれ独立に炭素数4〜22の直鎖状又は分岐状アルキル基を示し、Xは1価陰イオンを示す。)

SiY4 ・・・(3)

R3SiY3・・・(4)

R3 2SiY2・・・(5)

R3 3SiY ・・・(6)

Y3Si-R4-SiY3・・・(7)

(式中、R3はそれぞれ独立して、ケイ素原子に直接炭素原子が結合している有機基を示し、R4は炭素原子を1〜4個有する炭化水素基又はフェニレン基を示し、Yは加水分解によりヒドロキシ基になる1価の加水分解性基を示す。)

(a)一般式(3)において、Yが炭素数1〜3のアルコキシ基であるか、又はフッ素を除くハロゲン基であるシラン化合物。

(b)一般式(4)又は(5)において、Yが炭素数1〜3のアルコキシ基であるか、又はフッ素を除くハロゲン基であり、R3がフェニル基、ベンジル基、又は水素原子の一部がフッ素原子に置換されている炭素数1〜20、好ましくは炭素数1〜10、より好ましくは炭素数1〜5の炭化水素基であるトリアルコキシシラン又はジアルコキシシラン。

(c)一般式(6)において、Yが炭素数1〜3のアルコキシ基であるか、又はフッ素を除くハロゲン基であり、R3がフェニル基、ベンジル基、又は水素原子の一部がフッ素原子に置換されている炭素数1〜20、好ましくは炭素数1〜10、より好ましくは炭素数1〜5の炭化水素基であるモノアルコキシシラン。

(d)一般式(7)において、Yがメトキシ基又はエトキシ基であって、R4がメチレン基、エチレン基又はフェニレン基である化合物。

これらの中で、テトラメトキシシラン、テトラエトキシシラン、フェニルトリエトキシシラン、1,1,1-トリフルオロプロピルトリエトキシシランが特に好ましい。

工程(I)で得られた分散液に、加水分解によりシラノール化合物を生成するシリカ源を0.1〜100ミリモル/Lの濃度となるように加える工程である。シリカ源の含有量は、好ましくは0.1〜100ミリモル/L、より好ましくは1〜100ミリモル/L、特に好ましくは5〜80ミリモル/Lである。

工程(II)で得られた分散液を10〜100℃、好ましくは10〜80℃の温度で所定時間撹拌した後、静置することで、ダイヤモンド微粒子の表面に、第四級アンモニウム塩とシリカ源によりメソ細孔構造が形成され、内部にダイヤモンド微粒子を包含した複合シリカ粒子を含む水分散液が得られる。撹拌処理時間は温度によって異なるが、通常10〜80℃で0.1〜24時間で行う。

(1) グラファイト-ダイヤモンド粒子粉末の作製

TNT(トリニトロトルエン)とRDX(シクロトリメチレントリニトロアミン)を60/40の比で含む0.65 kgの爆発物を3 m3の爆発チャンバー内で爆発させて生成するBDを保存するための雰囲気を形成した後、同様の条件で2回目の爆発を起こしBDを合成した。爆発生成物が膨張し熱平衡に達した後、15 mmの断面を有する超音速ラバルノズルを通して35秒間ガス混合物をチャンバーより流出させた。チャンバー壁との熱交換及びガスにより行われた仕事(断熱膨張及び気化)のため、生成物の冷却速度は280℃/分であった。サイクロンで捕獲した生成物(黒色の粉末、BD)の比重は2.55 g/cm3、メジアン径(動的光散乱法)は220 nmであった。このBDは比重から計算して、76容積%のグラファイト系炭素と24容積%のダイヤモンドからなっていると推定された。

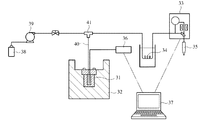

得られたグラファイト-ダイヤモンド粒子(粉末A)は、図3に示す装置を用いて超臨界状態で酸化処理した。この装置は、ハステロイ(登録商標)製オートクレーブ31(容量10 mL)と、これを加熱する炉32とを具備し、オートクレーブ31には、内容物の温度を検出するための温度計36と、管40とが挿入されている。管40は三方継手41を介して、一方はオートクレーブ31内の圧力を制御する背圧制御器33に接続されており、もう一方は超純水タンク38に接続されている。背圧制御器33は、背圧制御弁と、圧力センサとを具備し、三方継手41と背圧制御器33との間には、冷却コイル34が設けられており、背圧制御器33の後段には廃液容器35が設けられている。三方継手41と超純水タンク38との間には、超純水を送液するポンプ39が設けられている。背圧制御器33及び温度計36にはコンピュータ37が接続されており、背圧制御器33及び温度計36でそれぞれ検出した、オートクレーブ31内の圧力及び温度をコンピュータ37により記録することができる。

97質量部の水に、0.01質量部のナフタレンスルホン酸系分散剤(デモールN;花王(株)製)、0.02質量部のドデシルベンゼンスルホン酸塩の分散剤(ネオペレックスG-65;花王(株)製)、0.01質量部のアクリル系分散剤(ジュリマー60;日本純薬(株))を溶解させた溶液に、1.6質量部のダイヤモンド微粒子Aを加え、超音波分散機(UH600;SMT(株)製)にて出力ゲージ5、ポンプゲージ16(流速4 g/s)、冷却水温度10℃で30分間分散させた。その後、分散液をディスパー撹絆機により周速1.6 m/sで撹絆しながら0.8質量部(固形分)のウレタン系樹脂の水系分散液(ハイドランHW171;大目本インキ化学工業(株)製)を添加し、更に5分間撹拌し、液体組成物Aを得た。液体組成物A中のダイヤモンド微粒子Aのメジアン径は2.1μmであった。

この液体組成物Aをアクリル板にディップ法により塗布及び乾燥し、光散乱板を作製した。

(1)ビーズミルによる分散処理

実施例1で得られたグラファイト-ダイヤモンドの粉末Aをビーズミルにより分散処理した。ビーズミルによる分散は、アシザワファインテック株式会社製スターミルLMZを用いて行った。243 gの粉末Aを水/トリエチレングリコール(50:50の容量比)に分散して5質量%の水分散液を調製し、ディゾルバーで予備分散した。0.1 mm径のジルコニアビーズを0.15 Lのベッセルに充填し、10 m/sの周速で回転子を回転させながら、前記粉末Aの分散液を0.12 L/minで供給し、連続的に分散処理を行った。約2.0 h分散処理した後のグラファイト-ダイヤモンドの粉末Aはメジアン径40 nmであった。

ビーズミルによって分散処理した粉末Aの2.0質量%水分散液30 mLを、オートクレーブ(容量50 mL、SUS316製)に入れ、酸素導入管、温度計及び調圧弁を有する蓋で密封し、炉内に設置した。オートクレーブ内の空気を酸素で置換した後、オートクレーブ内が1.0 MPa(ゲージ圧)の圧力となるように、室温で酸素を導入した。オートクレーブを平均昇温速度6.5℃/分で昇温し、400±5℃の温度及び24.8±1 MPaの圧力で1時間保持した。オートクレーブを室温まで冷却した後、大気圧まで減圧し、精製されたナノダイヤモンドを含む液を回収した。この液は、上澄みと薄い灰色を呈する精製ナノダイヤモンドの沈殿とに分離していた。

ダイヤモンド微粒子Bのコアとシリカのシェルとからなるダイヤモンド含有粒子を以下の方法により作製した。100 mlのステンレス容器に、20 gのメタノール、0.35 gのドデシルトリメチルアンモニウムブロミド、2 gのダイヤモンド微粒子Bのイソプロパノール分散液(15質量%)を添加した。その分散液に5 mM水酸化ナトリウム水溶液60 gを加え、1分間撹拌後、テトラメトキシシラン0.34 gをゆっくりと加え、5時間撹拌後、12時間静置し熟成させた。得られた白色沈殿物をろ別し、水洗、乾燥の後、1℃/分の速度で600℃まで昇温したのち、2時間600℃で焼成し、ダイヤモンド微粒子Bをシリカで内包したダイヤモンド含有シリカ粒子を得た。このダイヤモンド含有シリカ粒子は、メジアン径0.9μmであった。

このダイヤモンド含有シリカ粒子を用いて、実施例1と同様にして液体組成物を作製し、この液体組成物をアクリル板にディップ法により塗布及び乾燥し、光散乱板を作製した。

2・・・シェル

11・・・基板

12・・・透明薄膜層

31・・・オートクレーブ

32・・・加熱炉

33・・・背圧制御器

34・・・冷却コイル

35・・・廃液容器

36・・・温度計

37・・・コンピュータ

38・・・超純水タンク

39・・・ポンプ

40・・・管

41・・・三方継手

Claims (8)

- 2個以上のダイヤモンド微粒子を含有する粒径0.1〜50μmの粒子であって、前記ダイヤモンド微粒子が、爆射法で得られたグラファイト相を有するナノダイヤモンドを、酸化性化合物を含有する、水及び/又はアルコールからなる超臨界流体中で酸化処理することにより得られたものであることを特徴とするダイヤモンド含有粒子。

- 2個以上のダイヤモンド微粒子を含有する粒径0.1〜50μmの粒子であって、前記ダイヤモンド微粒子が、爆射法で得られたグラファイト相を有するナノダイヤモンドを、酸素を共存させた、水及び/又はアルコールからなる溶媒中で、前記溶媒の標準沸点以上の温度及び0.1 MPa(ゲージ圧)以上の圧力で、酸化処理することにより得られたものであることを特徴とするダイヤモンド含有粒子。

- 請求項1又は2に記載のダイヤモンド含有粒子において、前記ダイヤモンド含有粒子が有機ポリマー又はシリカからなる粒子に前記ダイヤモンド微粒子を含有してなることを特徴とするダイヤモンド含有粒子。

- 請求項1〜3のいずれかに記載のダイヤモンド含有粒子を含有する光散乱板であって、基板と、前記基板上に設けた透明薄膜層とを有し、前記透明薄膜層に前記ダイヤモンド含有粒子が固定されていることを特徴とする光散乱板。

- 請求項1〜3のいずれかに記載のダイヤモンド含有粒子と、バインダーとを含有する液体組成物。

- 2個以上のダイヤモンド微粒子を含有する粒径0.1〜50μmの粒子を製造する方法であって、グラファイト相を有するナノサイズダイヤモンドを爆射法により得る工程、及び前記グラファイト相を有するナノサイズダイヤモンドを水及び/又はアルコールからなる超臨界流体中で、酸化性化合物により酸化処理する工程を含むことを特徴とするダイヤモンド含有粒子の製造方法。

- 2個以上のダイヤモンド微粒子を含有する粒径0.1〜50μmの粒子を製造する方法であって、グラファイト相を有するナノサイズダイヤモンドを爆射法により得る工程、及び前記グラファイト相を有するナノサイズダイヤモンドを水及び/又はアルコールからなる溶媒に酸素を共存させて、前記溶媒の標準沸点以上の温度及び0.1 MPa(ゲージ圧)以上の圧力で酸化処理する工程を含むことを特徴とするダイヤモンド含有粒子の製造方法。

- 請求項6又は7に記載の製造方法において、前記酸化処理の前に、前記グラファイト相を有するナノサイズダイヤモンドをメディア分散処理する工程を有することを特徴とするダイヤモンド含有粒子の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009165685A JP5193139B2 (ja) | 2009-07-14 | 2009-07-14 | ダイヤモンドを含有する光散乱板、並びにダイヤモンド含有粒子及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009165685A JP5193139B2 (ja) | 2009-07-14 | 2009-07-14 | ダイヤモンドを含有する光散乱板、並びにダイヤモンド含有粒子及びその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2011022261A JP2011022261A (ja) | 2011-02-03 |

| JP2011022261A5 JP2011022261A5 (ja) | 2011-06-23 |

| JP5193139B2 true JP5193139B2 (ja) | 2013-05-08 |

Family

ID=43632414

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009165685A Active JP5193139B2 (ja) | 2009-07-14 | 2009-07-14 | ダイヤモンドを含有する光散乱板、並びにダイヤモンド含有粒子及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5193139B2 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012161965A (ja) * | 2011-02-04 | 2012-08-30 | Vision Development Co Ltd | ダイヤモンド微粒子を含有するダイヤモンド−樹脂複合材料の製造方法 |

| JP6193541B2 (ja) * | 2012-02-10 | 2017-09-06 | ビジョン開発株式会社 | ナノダイヤモンド複合体を含有する透明光拡散体及びその製造方法 |

| JP6599666B2 (ja) * | 2015-07-09 | 2019-10-30 | セントラル硝子株式会社 | 光散乱性被膜を有する透明スクリーン及び光散乱性被膜形成用塗布液 |

| JP6533435B2 (ja) * | 2015-08-03 | 2019-06-19 | 日華化学株式会社 | 有機el素子 |

| JP6577361B2 (ja) | 2015-12-24 | 2019-09-18 | 日華化学株式会社 | 水分散体、コーティング液及び透過型スクリーンの製造方法 |

| JP6896409B2 (ja) * | 2016-12-02 | 2021-06-30 | 三菱瓦斯化学株式会社 | 透明スクリーン用シート又はフィルム、及びそれを備えた透明スクリーン |

| JP6634191B1 (ja) * | 2018-08-16 | 2020-01-22 | 株式会社ヤギ | 透過型スクリーン、透過型フィルム、透過型スクリーンの製造方法及び透過型フィルムの製造方法 |

| WO2020036212A1 (ja) * | 2018-08-16 | 2020-02-20 | 株式会社ヤギ | 透過型スクリーン、透過型フィルム、透過型スクリーンの製造方法及び透過型フィルムの製造方法 |

| JP2021031571A (ja) * | 2019-08-23 | 2021-03-01 | 株式会社日本製鋼所 | 複合粒子、樹脂、複合粒子の製造方法および樹脂の製造方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004043265A (ja) * | 2002-07-15 | 2004-02-12 | Futaba Corp | ダイヤモンドの表面処理方法 |

| JP2004292231A (ja) * | 2003-03-26 | 2004-10-21 | Canon Inc | ナノカーボン材料の製造方法 |

| JP3909603B2 (ja) * | 2003-12-19 | 2007-04-25 | シャープ株式会社 | 光学材料、光学部材、照明装置および表示装置 |

| JP4711306B2 (ja) * | 2006-02-20 | 2011-06-29 | 双葉電子工業株式会社 | ナノ炭素粒子分散液及びその製造方法とコア・シェル型ナノ炭素粒子の製造方法 |

| KR20080084343A (ko) * | 2007-03-16 | 2008-09-19 | 도레이새한 주식회사 | 백라이트유니트용 광확산 시트 |

-

2009

- 2009-07-14 JP JP2009165685A patent/JP5193139B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011022261A (ja) | 2011-02-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5193139B2 (ja) | ダイヤモンドを含有する光散乱板、並びにダイヤモンド含有粒子及びその製造方法 | |

| JP5457179B2 (ja) | 中空粒子の製造方法 | |

| CN101679657B (zh) | 气凝胶颗粒及其制造方法 | |

| US7531155B2 (en) | Method of producing silicon nanoparticles from stain-etched silicon powder | |

| EP2989050B1 (en) | A method for producing zeta negative nanodiamond dispersion and zeta negative nanodiamond dispersion | |

| KR100875364B1 (ko) | 광변색성 나노입자의 제조방법 및 이로부터 제조되는광변색성 나노 입자 | |

| KR20110110221A (ko) | 복합 입자 및 그 제조 방법, 중공 입자, 그 제조 방법 및 용도 | |

| JP5155975B2 (ja) | ナノダイヤモンドの精製方法及び精製ナノダイヤモンド | |

| JP2009107857A (ja) | 分散性シリカナノ中空粒子及びシリカナノ中空粒子の分散液の製造方法 | |

| JP2012524014A (ja) | シリカの高密度化で改良された蛍光シリカナノ粒子 | |

| Gongalsky et al. | Formation of Si/SiO2 luminescent quantum dots from mesoporous silicon by sodium tetraborate/citric acid oxidation treatment | |

| JP5255023B2 (ja) | ダイヤモンドを含有する光散乱膜、及びそれを形成する方法 | |

| TW201122068A (en) | A chemical mechanical polishing (CMP) composition comprising inorganic particles and polymer particles | |

| WO2016196609A1 (en) | Compositions of and methods for making stable carbonaceous nanomaterials | |

| JP2007197655A (ja) | 微小粒子含有組成物及びその製造方法 | |

| Chen et al. | Pseudomorphic Synthesis of Monodisperse Afterglow Carbon Dot‐Doped SiO2 Microparticles for Photonic Crystals | |

| JP2017083803A (ja) | ダイヤモンドを含有する光反射防止膜、及びそれを形成する方法 | |

| WO2007002539A2 (en) | Nanoparticles and method of making thereof | |

| US20030113251A1 (en) | Method for preparing shape-changed nanosize colloidal silica | |

| CN115159506A (zh) | 一种基于支化聚乙烯亚胺的氮掺杂多色荧光碳点及其制备方法 | |

| CN109486046B (zh) | 一种分散染料/聚苯乙烯/二氧化硅复合粒子的制备方法 | |

| TWI310321B (en) | Mesoporous inorganic nanoparticle, inorganic nanoparticle/polymer composite and transparent substrate | |

| Chen et al. | High‐yield upcycling of feather wastes into solid‐state ultra‐long phosphorescence carbon dots for advanced anticounterfeiting and information encryption | |

| Khan et al. | Investigation of different colloidal porous silicon solutions and their composite solid matrix rods by optical techniques | |

| Liu et al. | Synthesis of CdS/SiO2/polymer tri-layer fluorescent nanospheres with functional polymer shells |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110502 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110502 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120425 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120508 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120620 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130129 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130201 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5193139 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160208 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |