JP4962001B2 - 絶縁性基板、金属箔付き基板、及びプリント配線板 - Google Patents

絶縁性基板、金属箔付き基板、及びプリント配線板 Download PDFInfo

- Publication number

- JP4962001B2 JP4962001B2 JP2006352363A JP2006352363A JP4962001B2 JP 4962001 B2 JP4962001 B2 JP 4962001B2 JP 2006352363 A JP2006352363 A JP 2006352363A JP 2006352363 A JP2006352363 A JP 2006352363A JP 4962001 B2 JP4962001 B2 JP 4962001B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- resin

- resin composition

- metal foil

- insulating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000000758 substrate Substances 0.000 title claims description 124

- 239000011888 foil Substances 0.000 title claims description 68

- 229910052751 metal Inorganic materials 0.000 title claims description 67

- 239000002184 metal Substances 0.000 title claims description 67

- 229920005989 resin Polymers 0.000 claims description 112

- 239000011347 resin Substances 0.000 claims description 112

- 239000011342 resin composition Substances 0.000 claims description 58

- 239000000835 fiber Substances 0.000 claims description 55

- 239000000463 material Substances 0.000 claims description 42

- 229920001187 thermosetting polymer Polymers 0.000 claims description 35

- 239000003822 epoxy resin Substances 0.000 claims description 26

- 229920000647 polyepoxide Polymers 0.000 claims description 26

- 230000003014 reinforcing effect Effects 0.000 claims description 14

- 239000004925 Acrylic resin Substances 0.000 claims description 11

- 229920000178 Acrylic resin Polymers 0.000 claims description 11

- 230000009477 glass transition Effects 0.000 claims description 6

- 125000003368 amide group Chemical group 0.000 claims description 4

- 229920000642 polymer Polymers 0.000 claims description 3

- 239000010410 layer Substances 0.000 description 37

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 26

- 239000002966 varnish Substances 0.000 description 23

- 239000011889 copper foil Substances 0.000 description 19

- SECXISVLQFMRJM-UHFFFAOYSA-N N-Methylpyrrolidone Chemical compound CN1CCCC1=O SECXISVLQFMRJM-UHFFFAOYSA-N 0.000 description 18

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 18

- 150000001412 amines Chemical class 0.000 description 18

- -1 siloxane structure Chemical group 0.000 description 17

- 239000004962 Polyamide-imide Substances 0.000 description 14

- 229920002312 polyamide-imide Polymers 0.000 description 14

- 238000004519 manufacturing process Methods 0.000 description 13

- 238000010521 absorption reaction Methods 0.000 description 11

- 239000003795 chemical substances by application Substances 0.000 description 11

- 239000000243 solution Substances 0.000 description 11

- 239000011521 glass Substances 0.000 description 10

- 239000000428 dust Substances 0.000 description 9

- 238000010438 heat treatment Methods 0.000 description 9

- 238000012360 testing method Methods 0.000 description 9

- UPMLOUAZCHDJJD-UHFFFAOYSA-N 4,4'-Diphenylmethane Diisocyanate Chemical compound C1=CC(N=C=O)=CC=C1CC1=CC=C(N=C=O)C=C1 UPMLOUAZCHDJJD-UHFFFAOYSA-N 0.000 description 8

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 8

- 230000007423 decrease Effects 0.000 description 8

- 239000004744 fabric Substances 0.000 description 8

- 239000011259 mixed solution Substances 0.000 description 8

- 238000002156 mixing Methods 0.000 description 8

- 229910052698 phosphorus Inorganic materials 0.000 description 8

- 239000011574 phosphorus Substances 0.000 description 8

- 230000000052 comparative effect Effects 0.000 description 7

- 229910052802 copper Inorganic materials 0.000 description 7

- 239000010949 copper Substances 0.000 description 7

- 238000001035 drying Methods 0.000 description 7

- 238000000034 method Methods 0.000 description 7

- 239000000203 mixture Substances 0.000 description 7

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 7

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 6

- ROOXNKNUYICQNP-UHFFFAOYSA-N ammonium persulfate Chemical compound [NH4+].[NH4+].[O-]S(=O)(=O)OOS([O-])(=O)=O ROOXNKNUYICQNP-UHFFFAOYSA-N 0.000 description 6

- 125000003118 aryl group Chemical group 0.000 description 6

- 230000008859 change Effects 0.000 description 6

- 150000004985 diamines Chemical class 0.000 description 6

- USIUVYZYUHIAEV-UHFFFAOYSA-N diphenyl ether Chemical compound C=1C=CC=CC=1OC1=CC=CC=C1 USIUVYZYUHIAEV-UHFFFAOYSA-N 0.000 description 6

- 125000003055 glycidyl group Chemical group C(C1CO1)* 0.000 description 6

- 238000010030 laminating Methods 0.000 description 6

- 239000005011 phenolic resin Substances 0.000 description 6

- 239000000843 powder Substances 0.000 description 6

- 239000007787 solid Substances 0.000 description 6

- 239000000126 substance Substances 0.000 description 6

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 5

- 238000012545 processing Methods 0.000 description 5

- 230000035939 shock Effects 0.000 description 5

- SRPWOOOHEPICQU-UHFFFAOYSA-N trimellitic anhydride Chemical compound OC(=O)C1=CC=C2C(=O)OC(=O)C2=C1 SRPWOOOHEPICQU-UHFFFAOYSA-N 0.000 description 5

- MQJKPEGWNLWLTK-UHFFFAOYSA-N Dapsone Chemical compound C1=CC(N)=CC=C1S(=O)(=O)C1=CC=C(N)C=C1 MQJKPEGWNLWLTK-UHFFFAOYSA-N 0.000 description 4

- 125000000217 alkyl group Chemical group 0.000 description 4

- IISBACLAFKSPIT-UHFFFAOYSA-N bisphenol A Chemical compound C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 IISBACLAFKSPIT-UHFFFAOYSA-N 0.000 description 4

- 125000005442 diisocyanate group Chemical group 0.000 description 4

- 150000002460 imidazoles Chemical class 0.000 description 4

- 229920001568 phenolic resin Polymers 0.000 description 4

- 229920001721 polyimide Polymers 0.000 description 4

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 3

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 3

- WSFSSNUMVMOOMR-UHFFFAOYSA-N Formaldehyde Chemical compound O=C WSFSSNUMVMOOMR-UHFFFAOYSA-N 0.000 description 3

- FXHOOIRPVKKKFG-UHFFFAOYSA-N N,N-Dimethylacetamide Chemical compound CN(C)C(C)=O FXHOOIRPVKKKFG-UHFFFAOYSA-N 0.000 description 3

- ZMXDDKWLCZADIW-UHFFFAOYSA-N N,N-Dimethylformamide Chemical compound CN(C)C=O ZMXDDKWLCZADIW-UHFFFAOYSA-N 0.000 description 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 3

- 150000008065 acid anhydrides Chemical class 0.000 description 3

- 239000000853 adhesive Substances 0.000 description 3

- 230000001070 adhesive effect Effects 0.000 description 3

- 229910001870 ammonium persulfate Inorganic materials 0.000 description 3

- 238000005530 etching Methods 0.000 description 3

- 239000000945 filler Substances 0.000 description 3

- 239000003063 flame retardant Substances 0.000 description 3

- 125000004435 hydrogen atom Chemical class [H]* 0.000 description 3

- 238000009413 insulation Methods 0.000 description 3

- 239000000178 monomer Substances 0.000 description 3

- 229920003986 novolac Polymers 0.000 description 3

- 150000002989 phenols Chemical class 0.000 description 3

- 239000009719 polyimide resin Substances 0.000 description 3

- 229920001296 polysiloxane Polymers 0.000 description 3

- 238000003825 pressing Methods 0.000 description 3

- ULKLGIFJWFIQFF-UHFFFAOYSA-N 5K8XI641G3 Chemical compound CCC1=NC=C(C)N1 ULKLGIFJWFIQFF-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 241000694440 Colpidium aqueous Species 0.000 description 2

- IAZDPXIOMUYVGZ-UHFFFAOYSA-N Dimethylsulphoxide Chemical compound CS(C)=O IAZDPXIOMUYVGZ-UHFFFAOYSA-N 0.000 description 2

- BRLQWZUYTZBJKN-UHFFFAOYSA-N Epichlorohydrin Chemical compound ClCC1CO1 BRLQWZUYTZBJKN-UHFFFAOYSA-N 0.000 description 2

- QIGBRXMKCJKVMJ-UHFFFAOYSA-N Hydroquinone Chemical compound OC1=CC=C(O)C=C1 QIGBRXMKCJKVMJ-UHFFFAOYSA-N 0.000 description 2

- NTIZESTWPVYFNL-UHFFFAOYSA-N Methyl isobutyl ketone Chemical compound CC(C)CC(C)=O NTIZESTWPVYFNL-UHFFFAOYSA-N 0.000 description 2

- UIHCLUNTQKBZGK-UHFFFAOYSA-N Methyl isobutyl ketone Natural products CCC(C)C(C)=O UIHCLUNTQKBZGK-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- 229910001128 Sn alloy Inorganic materials 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- 150000001408 amides Chemical class 0.000 description 2

- 238000005452 bending Methods 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 244000309464 bull Species 0.000 description 2

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 2

- 125000004432 carbon atom Chemical group C* 0.000 description 2

- 125000002915 carbonyl group Chemical group [*:2]C([*:1])=O 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 238000005336 cracking Methods 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- JHIVVAPYMSGYDF-UHFFFAOYSA-N cyclohexanone Chemical compound O=C1CCCCC1 JHIVVAPYMSGYDF-UHFFFAOYSA-N 0.000 description 2

- KZTYYGOKRVBIMI-UHFFFAOYSA-N diphenyl sulfone Chemical compound C=1C=CC=CC=1S(=O)(=O)C1=CC=CC=C1 KZTYYGOKRVBIMI-UHFFFAOYSA-N 0.000 description 2

- 125000001033 ether group Chemical group 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 238000001879 gelation Methods 0.000 description 2

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 238000003475 lamination Methods 0.000 description 2

- QWVGKYWNOKOFNN-UHFFFAOYSA-N o-cresol Chemical compound CC1=CC=CC=C1O QWVGKYWNOKOFNN-UHFFFAOYSA-N 0.000 description 2

- 239000003960 organic solvent Substances 0.000 description 2

- 239000002798 polar solvent Substances 0.000 description 2

- 238000003672 processing method Methods 0.000 description 2

- 238000004080 punching Methods 0.000 description 2

- GHMLBKRAJCXXBS-UHFFFAOYSA-N resorcinol Chemical compound OC1=CC=CC(O)=C1 GHMLBKRAJCXXBS-UHFFFAOYSA-N 0.000 description 2

- 229920002545 silicone oil Polymers 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- 238000003756 stirring Methods 0.000 description 2

- 238000003786 synthesis reaction Methods 0.000 description 2

- 239000002759 woven fabric Substances 0.000 description 2

- SBJCUZQNHOLYMD-UHFFFAOYSA-N 1,5-Naphthalene diisocyanate Chemical compound C1=CC=C2C(N=C=O)=CC=CC2=C1N=C=O SBJCUZQNHOLYMD-UHFFFAOYSA-N 0.000 description 1

- ATOUXIOKEJWULN-UHFFFAOYSA-N 1,6-diisocyanato-2,2,4-trimethylhexane Chemical compound O=C=NCCC(C)CC(C)(C)CN=C=O ATOUXIOKEJWULN-UHFFFAOYSA-N 0.000 description 1

- XQUPVDVFXZDTLT-UHFFFAOYSA-N 1-[4-[[4-(2,5-dioxopyrrol-1-yl)phenyl]methyl]phenyl]pyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C(C=C1)=CC=C1CC1=CC=C(N2C(C=CC2=O)=O)C=C1 XQUPVDVFXZDTLT-UHFFFAOYSA-N 0.000 description 1

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 1

- ZGDMDBHLKNQPSD-UHFFFAOYSA-N 2-amino-5-(4-amino-3-hydroxyphenyl)phenol Chemical compound C1=C(O)C(N)=CC=C1C1=CC=C(N)C(O)=C1 ZGDMDBHLKNQPSD-UHFFFAOYSA-N 0.000 description 1

- KXGFMDJXCMQABM-UHFFFAOYSA-N 2-methoxy-6-methylphenol Chemical compound [CH]OC1=CC=CC([CH])=C1O KXGFMDJXCMQABM-UHFFFAOYSA-N 0.000 description 1

- LGZNZXOHAFRWEN-UHFFFAOYSA-N 3-[4-(2,5-dioxopyrrol-3-yl)triazin-5-yl]pyrrole-2,5-dione Chemical compound O=C1NC(=O)C(C=2C(=NN=NC=2)C=2C(NC(=O)C=2)=O)=C1 LGZNZXOHAFRWEN-UHFFFAOYSA-N 0.000 description 1

- XUSNPFGLKGCWGN-UHFFFAOYSA-N 3-[4-(3-aminopropyl)piperazin-1-yl]propan-1-amine Chemical compound NCCCN1CCN(CCCN)CC1 XUSNPFGLKGCWGN-UHFFFAOYSA-N 0.000 description 1

- WCXGOVYROJJXHA-UHFFFAOYSA-N 3-[4-[4-(3-aminophenoxy)phenyl]sulfonylphenoxy]aniline Chemical compound NC1=CC=CC(OC=2C=CC(=CC=2)S(=O)(=O)C=2C=CC(OC=3C=C(N)C=CC=3)=CC=2)=C1 WCXGOVYROJJXHA-UHFFFAOYSA-N 0.000 description 1

- XUBKCXMWPKLPPK-UHFFFAOYSA-N 4-(4-amino-2,6-dimethylphenyl)-3,5-dimethylaniline Chemical compound CC1=CC(N)=CC(C)=C1C1=C(C)C=C(N)C=C1C XUBKCXMWPKLPPK-UHFFFAOYSA-N 0.000 description 1

- WUPRYUDHUFLKFL-UHFFFAOYSA-N 4-[3-(4-aminophenoxy)phenoxy]aniline Chemical compound C1=CC(N)=CC=C1OC1=CC=CC(OC=2C=CC(N)=CC=2)=C1 WUPRYUDHUFLKFL-UHFFFAOYSA-N 0.000 description 1

- JCRRFJIVUPSNTA-UHFFFAOYSA-N 4-[4-(4-aminophenoxy)phenoxy]aniline Chemical compound C1=CC(N)=CC=C1OC(C=C1)=CC=C1OC1=CC=C(N)C=C1 JCRRFJIVUPSNTA-UHFFFAOYSA-N 0.000 description 1

- HHLMWQDRYZAENA-UHFFFAOYSA-N 4-[4-[2-[4-(4-aminophenoxy)phenyl]-1,1,1,3,3,3-hexafluoropropan-2-yl]phenoxy]aniline Chemical compound C1=CC(N)=CC=C1OC1=CC=C(C(C=2C=CC(OC=3C=CC(N)=CC=3)=CC=2)(C(F)(F)F)C(F)(F)F)C=C1 HHLMWQDRYZAENA-UHFFFAOYSA-N 0.000 description 1

- KMKWGXGSGPYISJ-UHFFFAOYSA-N 4-[4-[2-[4-(4-aminophenoxy)phenyl]propan-2-yl]phenoxy]aniline Chemical compound C=1C=C(OC=2C=CC(N)=CC=2)C=CC=1C(C)(C)C(C=C1)=CC=C1OC1=CC=C(N)C=C1 KMKWGXGSGPYISJ-UHFFFAOYSA-N 0.000 description 1

- LDFYRFKAYFZVNH-UHFFFAOYSA-N 4-[4-[4-(4-aminophenoxy)phenoxy]phenoxy]aniline Chemical compound C1=CC(N)=CC=C1OC(C=C1)=CC=C1OC(C=C1)=CC=C1OC1=CC=C(N)C=C1 LDFYRFKAYFZVNH-UHFFFAOYSA-N 0.000 description 1

- HYDATEKARGDBKU-UHFFFAOYSA-N 4-[4-[4-(4-aminophenoxy)phenyl]phenoxy]aniline Chemical group C1=CC(N)=CC=C1OC1=CC=C(C=2C=CC(OC=3C=CC(N)=CC=3)=CC=2)C=C1 HYDATEKARGDBKU-UHFFFAOYSA-N 0.000 description 1

- UTDAGHZGKXPRQI-UHFFFAOYSA-N 4-[4-[4-(4-aminophenoxy)phenyl]sulfonylphenoxy]aniline Chemical compound C1=CC(N)=CC=C1OC1=CC=C(S(=O)(=O)C=2C=CC(OC=3C=CC(N)=CC=3)=CC=2)C=C1 UTDAGHZGKXPRQI-UHFFFAOYSA-N 0.000 description 1

- PJCCVNKHRXIAHZ-UHFFFAOYSA-N 4-[4-[[4-(4-aminophenoxy)phenyl]methyl]phenoxy]aniline Chemical compound C1=CC(N)=CC=C1OC(C=C1)=CC=C1CC(C=C1)=CC=C1OC1=CC=C(N)C=C1 PJCCVNKHRXIAHZ-UHFFFAOYSA-N 0.000 description 1

- NVKGJHAQGWCWDI-UHFFFAOYSA-N 4-[4-amino-2-(trifluoromethyl)phenyl]-3-(trifluoromethyl)aniline Chemical compound FC(F)(F)C1=CC(N)=CC=C1C1=CC=C(N)C=C1C(F)(F)F NVKGJHAQGWCWDI-UHFFFAOYSA-N 0.000 description 1

- VQVIHDPBMFABCQ-UHFFFAOYSA-N 5-(1,3-dioxo-2-benzofuran-5-carbonyl)-2-benzofuran-1,3-dione Chemical compound C1=C2C(=O)OC(=O)C2=CC(C(C=2C=C3C(=O)OC(=O)C3=CC=2)=O)=C1 VQVIHDPBMFABCQ-UHFFFAOYSA-N 0.000 description 1

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 239000009261 D 400 Substances 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- SQSPRWMERUQXNE-UHFFFAOYSA-N Guanylurea Chemical compound NC(=N)NC(N)=O SQSPRWMERUQXNE-UHFFFAOYSA-N 0.000 description 1

- 239000005057 Hexamethylene diisocyanate Substances 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 229910001030 Iron–nickel alloy Inorganic materials 0.000 description 1

- 239000005058 Isophorone diisocyanate Substances 0.000 description 1

- OFOBLEOULBTSOW-UHFFFAOYSA-N Malonic acid Chemical compound OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 1

- LGRFSURHDFAFJT-UHFFFAOYSA-N Phthalic anhydride Natural products C1=CC=C2C(=O)OC(=O)C2=C1 LGRFSURHDFAFJT-UHFFFAOYSA-N 0.000 description 1

- 239000004696 Poly ether ether ketone Substances 0.000 description 1

- 239000004695 Polyether sulfone Substances 0.000 description 1

- 239000004697 Polyetherimide Substances 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 229920000388 Polyphosphate Polymers 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 125000002723 alicyclic group Chemical group 0.000 description 1

- 125000001931 aliphatic group Chemical group 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 150000004984 aromatic diamines Chemical class 0.000 description 1

- 229920003235 aromatic polyamide Polymers 0.000 description 1

- 239000010425 asbestos Substances 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 125000003785 benzimidazolyl group Chemical class N1=C(NC2=C1C=CC=C2)* 0.000 description 1

- TUQQUUXMCKXGDI-UHFFFAOYSA-N bis(3-aminophenyl)methanone Chemical compound NC1=CC=CC(C(=O)C=2C=C(N)C=CC=2)=C1 TUQQUUXMCKXGDI-UHFFFAOYSA-N 0.000 description 1

- ZLSMCQSGRWNEGX-UHFFFAOYSA-N bis(4-aminophenyl)methanone Chemical compound C1=CC(N)=CC=C1C(=O)C1=CC=C(N)C=C1 ZLSMCQSGRWNEGX-UHFFFAOYSA-N 0.000 description 1

- LSDYQEILXDCDTR-UHFFFAOYSA-N bis[4-(4-aminophenoxy)phenyl]methanone Chemical compound C1=CC(N)=CC=C1OC1=CC=C(C(=O)C=2C=CC(OC=3C=CC(N)=CC=3)=CC=2)C=C1 LSDYQEILXDCDTR-UHFFFAOYSA-N 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- JHIWVOJDXOSYLW-UHFFFAOYSA-N butyl 2,2-difluorocyclopropane-1-carboxylate Chemical compound CCCCOC(=O)C1CC1(F)F JHIWVOJDXOSYLW-UHFFFAOYSA-N 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000001913 cellulose Substances 0.000 description 1

- 229920002678 cellulose Polymers 0.000 description 1

- 238000013329 compounding Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- QSAWQNUELGIYBC-UHFFFAOYSA-N cyclohexane-1,2-dicarboxylic acid Chemical compound OC(=O)C1CCCCC1C(O)=O QSAWQNUELGIYBC-UHFFFAOYSA-N 0.000 description 1

- RAABOESOVLLHRU-UHFFFAOYSA-N diazene Chemical compound N=N RAABOESOVLLHRU-UHFFFAOYSA-N 0.000 description 1

- 229910000071 diazene Inorganic materials 0.000 description 1

- QGBSISYHAICWAH-UHFFFAOYSA-N dicyandiamide Chemical compound NC(N)=NC#N QGBSISYHAICWAH-UHFFFAOYSA-N 0.000 description 1

- CZZYITDELCSZES-UHFFFAOYSA-N diphenylmethane Chemical compound C=1C=CC=CC=1CC1=CC=CC=C1 CZZYITDELCSZES-UHFFFAOYSA-N 0.000 description 1

- ZZTCPWRAHWXWCH-UHFFFAOYSA-N diphenylmethanediamine Chemical compound C=1C=CC=CC=1C(N)(N)C1=CC=CC=C1 ZZTCPWRAHWXWCH-UHFFFAOYSA-N 0.000 description 1

- 238000007772 electroless plating Methods 0.000 description 1

- 238000009713 electroplating Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- 150000002170 ethers Chemical class 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 150000002366 halogen compounds Chemical class 0.000 description 1

- 125000005843 halogen group Chemical group 0.000 description 1

- 125000000623 heterocyclic group Chemical group 0.000 description 1

- RRAMGCGOFNQTLD-UHFFFAOYSA-N hexamethylene diisocyanate Chemical compound O=C=NCCCCCCN=C=O RRAMGCGOFNQTLD-UHFFFAOYSA-N 0.000 description 1

- 125000004836 hexamethylene group Chemical group [H]C([H])([*:2])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[*:1] 0.000 description 1

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 1

- 238000005470 impregnation Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 239000012784 inorganic fiber Substances 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- NIMLQBUJDJZYEJ-UHFFFAOYSA-N isophorone diisocyanate Chemical compound CC1(C)CC(N=C=O)CC(C)(CN=C=O)C1 NIMLQBUJDJZYEJ-UHFFFAOYSA-N 0.000 description 1

- 125000006838 isophorone group Chemical group 0.000 description 1

- LQBJWKCYZGMFEV-UHFFFAOYSA-N lead tin Chemical compound [Sn].[Pb] LQBJWKCYZGMFEV-UHFFFAOYSA-N 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- JDSHMPZPIAZGSV-UHFFFAOYSA-N melamine Chemical compound NC1=NC(N)=NC(N)=N1 JDSHMPZPIAZGSV-UHFFFAOYSA-N 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 125000001570 methylene group Chemical group [H]C([H])([*:1])[*:2] 0.000 description 1

- 125000004957 naphthylene group Chemical group 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- CLDVQCMGOSGNIW-UHFFFAOYSA-N nickel tin Chemical compound [Ni].[Sn] CLDVQCMGOSGNIW-UHFFFAOYSA-N 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000004745 nonwoven fabric Substances 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 125000005515 organic divalent group Chemical group 0.000 description 1

- 125000000962 organic group Chemical group 0.000 description 1

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N phenol group Chemical group C1(=CC=CC=C1)O ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 1

- OFNHPGDEEMZPFG-UHFFFAOYSA-N phosphanylidynenickel Chemical compound [P].[Ni] OFNHPGDEEMZPFG-UHFFFAOYSA-N 0.000 description 1

- 125000005498 phthalate group Chemical class 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920005575 poly(amic acid) Polymers 0.000 description 1

- 229920003192 poly(bis maleimide) Polymers 0.000 description 1

- 229920006122 polyamide resin Polymers 0.000 description 1

- 229920006393 polyether sulfone Polymers 0.000 description 1

- 229920002530 polyetherether ketone Polymers 0.000 description 1

- 229920001601 polyetherimide Polymers 0.000 description 1

- 230000000379 polymerizing effect Effects 0.000 description 1

- 229920001955 polyphenylene ether Polymers 0.000 description 1

- 239000001205 polyphosphate Substances 0.000 description 1

- 235000011176 polyphosphates Nutrition 0.000 description 1

- 150000007519 polyprotic acids Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 229920005749 polyurethane resin Polymers 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 238000010992 reflux Methods 0.000 description 1

- 230000008439 repair process Effects 0.000 description 1

- 229920003987 resole Polymers 0.000 description 1

- 229910052895 riebeckite Inorganic materials 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 125000001424 substituent group Chemical group 0.000 description 1

- 150000005846 sugar alcohols Polymers 0.000 description 1

- HXJUTPCZVOIRIF-UHFFFAOYSA-N sulfolane Chemical compound O=S1(=O)CCCC1 HXJUTPCZVOIRIF-UHFFFAOYSA-N 0.000 description 1

- 125000000472 sulfonyl group Chemical group *S(*)(=O)=O 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

- DVKJHBMWWAPEIU-UHFFFAOYSA-N toluene 2,4-diisocyanate Chemical compound CC1=CC=C(N=C=O)C=C1N=C=O DVKJHBMWWAPEIU-UHFFFAOYSA-N 0.000 description 1

- RUELTTOHQODFPA-UHFFFAOYSA-N toluene 2,6-diisocyanate Chemical compound CC1=C(N=C=O)C=CC=C1N=C=O RUELTTOHQODFPA-UHFFFAOYSA-N 0.000 description 1

- 125000005628 tolylene group Chemical group 0.000 description 1

- 229920006337 unsaturated polyester resin Polymers 0.000 description 1

Images

Landscapes

- Laminated Bodies (AREA)

Description

[但し、式(5)中、Xはメチレン基、スルホニル基、エーテル基、カルボニル基又は単結合を示し、R1及びR2はそれぞれ独立に水素原子、アルキル基、フェニル基又は置換フェニル基を示し、pは1〜50の整数を示す。]

まず、環流冷却器を連結したコック付き25mlの水分定量受器、温度計、撹拌器を備えた1リットルのセパラブルフラスコを準備した。

実施例1で用いたものと同様の水分定量受器、温度計、撹拌器を備える1リットルのセパラブルフラスコに、芳香族環を2個以上有するジアミンとしてDDS(ジアミノジフェニルスルホン)14.9g(0.06mol)と、シロキサンジアミンとして反応性シリコーンオイルKF−8010(信越化学工業株式会社製、商品名、アミン当量430)51.6g(0.06mol)と、ジェファーミンD2000(三井化学ファイン株式会社製、商品名、アミン当量1000)52.0g(0.26mol)と、ワンダミン(新日本理化株式会社製、商品名)11.3g(0.054mol)と、TMA(無水トリメリット酸)80.7g(0.42mol)と、非プロトン性極性溶媒としてNMP(N−メチル−2−ピロリドン)575gとを仕込み、混合溶液を得た。

エポキシ樹脂(大日本インキ株式会社製、商品名:EPICLON153)340.0g、硬化剤(帝人化成株式会社製、商品名:FG−2000)181g、及び硬化促進剤(四国化成工業株式会社製、商品名:2PZ−CN)1.0gを、メチルイソブチルケトン600.0gに溶解した後、アクリル樹脂(15質量%)含有メチルエチルケトン溶液(ナガセケムテックス株式会社製、商品名:HTR−860−P3、アクリル樹脂重量平均分子量85万)287.0gを加え、さらに1時間攪拌して樹脂ワニスを得た。

エポキシ樹脂(日本化薬株式会社製、商品名:BREN−S)300g、硬化剤(帝人化成株式会社製、商品名:FG−200)181.0g、及び硬化促進剤(四国化成工業株式会社製、商品名:2PZ−CN)1.0gを、メチルイソブチルケトン600.0gに溶解した後、アクリル樹脂(15質量%)含有メチルエチルケトン溶液(ナガセケムテックス株式会社製、商品名:HTR−860−P3、アクリル樹脂重量平均分子量85万)287.0gを加え、さらに1時間攪拌して樹脂ワニスを得た。

実施例2と同様にして熱硬化性樹脂組成物の含有率が70質量%のプリプレグを作製して、該プリプレグを8枚積層し、プリプレグ積層体を作製した。さらに、厚さ12μmの電解銅箔(古河電工株式会社製、商品名F2−WS−12)を、プリプレグの積層方向と同一方向にプリプレグ積層体の両面に積層して真空度40mmHg、圧力2MPa、温度230℃、硬化時間1時間の条件でプレスし、プリプレグ積層体が電解銅箔に挟まれた構造の両面銅張積層板を作製した。

市販の両面銅張積層板(日立化成工業株式会社製、商品名:E−679)を準備した。

市販のフレキシブルプリント基板用無接着剤銅張積層板(新日鉄化学株式会社製、商品名:エスパネックス)を準備した。

(L2−L1)/L1×100 (%) (7)

Claims (7)

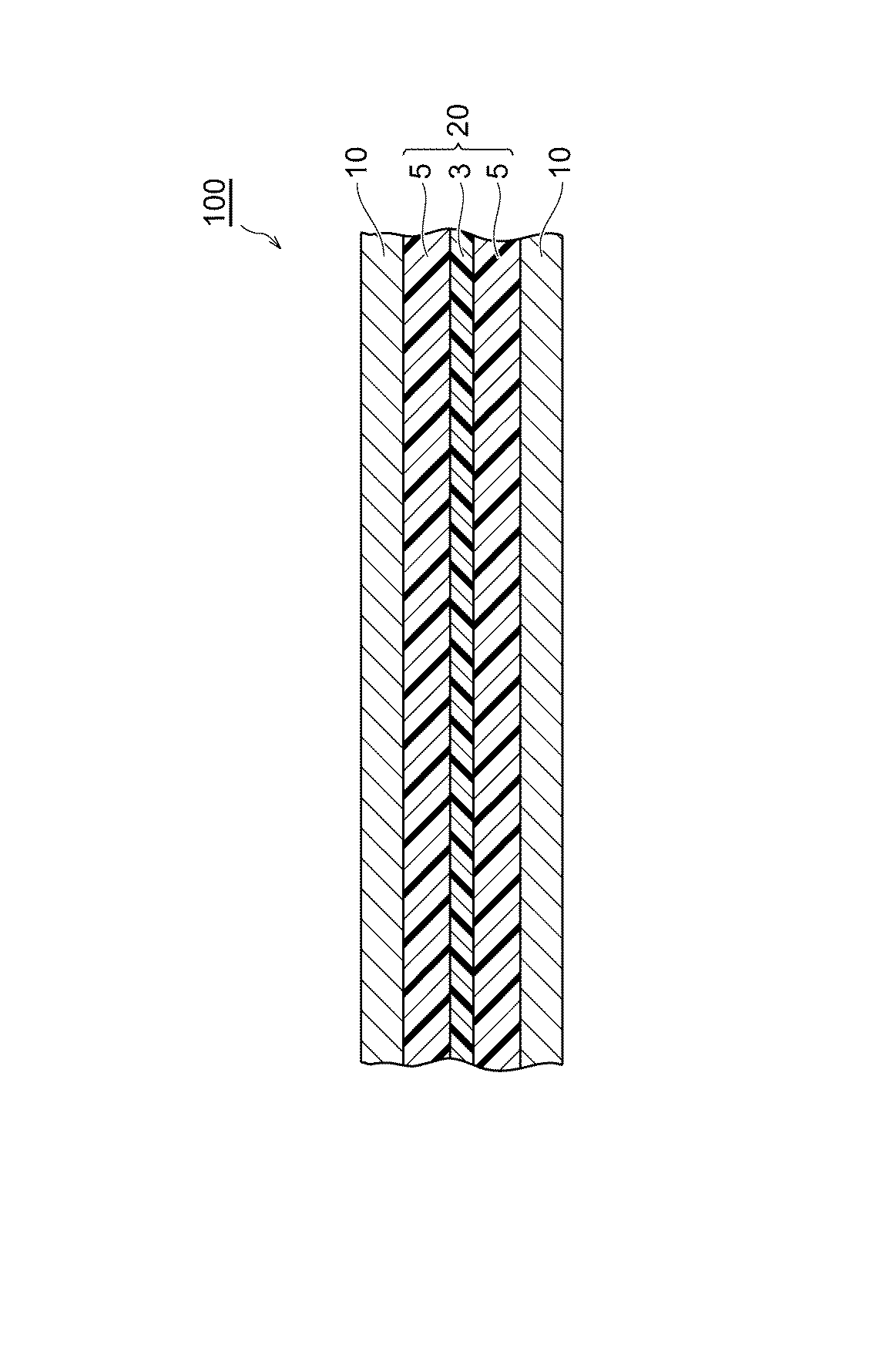

- 繊維基材及び樹脂組成物からなる絶縁性基板であって、

前記繊維基材とこれに含浸している前記樹脂組成物とを含有する繊維基材強化層と、

前記繊維基材強化層の両面に積層された、前記樹脂組成物からなる樹脂層と、を備え、

前記繊維基材の最大厚みが30μm以下であり、前記繊維基材の含有率が全体の17質量%以下であり、

全体の厚みに対する前記繊維基材の最大厚みの比率が0.05〜0.20である、絶縁性基板。 - 前記樹脂組成物は、熱硬化性樹脂組成物の硬化物からなり、

前記樹脂組成物は、引張り弾性率が20〜30℃で0.5〜10GPaであり、ガラス転移点以下の温度における熱線膨張係数が100〜400ppm/Kである、請求項1に記載の絶縁性基板。 - 前記熱硬化性樹脂組成物は、アミド基を有し重量平均分子量が2万〜5万の重合体を含む、請求項2に記載の絶縁性基板。

- 前記熱硬化性樹脂組成物は、エポキシ樹脂及びアクリル樹脂の一方又は双方を含む、請求項2又は3に記載の絶縁性基板。

- 請求項1〜4のいずれか一項に記載の絶縁性基板と、前記絶縁性基板の主面上に設けられた金属箔と、を備える金属箔付き基板。

- 請求項5に記載の金属箔付き基板から得られるプリント配線板。

- 請求項1〜4のいずれか一項に記載の絶縁性基板から得られるプリント配線板。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006352363A JP4962001B2 (ja) | 2006-04-28 | 2006-12-27 | 絶縁性基板、金属箔付き基板、及びプリント配線板 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006125601 | 2006-04-28 | ||

| JP2006125601 | 2006-04-28 | ||

| JP2006352363A JP4962001B2 (ja) | 2006-04-28 | 2006-12-27 | 絶縁性基板、金属箔付き基板、及びプリント配線板 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007318071A JP2007318071A (ja) | 2007-12-06 |

| JP4962001B2 true JP4962001B2 (ja) | 2012-06-27 |

Family

ID=38851632

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006352363A Active JP4962001B2 (ja) | 2006-04-28 | 2006-12-27 | 絶縁性基板、金属箔付き基板、及びプリント配線板 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4962001B2 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10640614B2 (en) | 2016-07-28 | 2020-05-05 | 3M Innovative Properties Company | Segmented silicone polyamide block copolymers and articles containing the same |

| US10865330B2 (en) | 2016-07-28 | 2020-12-15 | 3M Innovative Properties Company | Segmented silicone polyamide block copolymers and articles containing the same |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101367282B1 (ko) | 2007-12-21 | 2014-03-12 | 삼성전자주식회사 | 깊이 정보에 대한 적응적 정보 표현 방법 및 그 장치 |

| JP5428651B2 (ja) * | 2008-10-10 | 2014-02-26 | 日立化成株式会社 | 金属箔張り積層板、両面金属箔張り積層板、その製造法及びプリント配線板 |

| CN116080157B (zh) * | 2022-11-16 | 2023-08-04 | 广东威世新材料有限公司 | 一种印制电路用覆铜箔环氧玻纤布层压板 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3900320B2 (ja) * | 1996-08-28 | 2007-04-04 | 日本ゼオン株式会社 | 架橋性重合体組成物 |

| JP2001347600A (ja) * | 2000-06-06 | 2001-12-18 | Matsushita Electric Works Ltd | 積層板 |

| JP2002114855A (ja) * | 2000-10-06 | 2002-04-16 | Hitachi Chem Co Ltd | プリプレグ、積層板、金属張積層板の製造方法 |

| JP2003086950A (ja) * | 2001-07-06 | 2003-03-20 | Matsushita Electric Works Ltd | プリント配線板 |

| JP4136509B2 (ja) * | 2001-12-18 | 2008-08-20 | 三井金属鉱業株式会社 | プリプレグの製造方法並びにプリプレグの製造装置並びに絶縁層付銅箔の製造方法 |

| JP2003231763A (ja) * | 2002-02-13 | 2003-08-19 | Mitsubishi Gas Chem Co Inc | プリプレグ及び金属箔張り積層板 |

| JP2005048036A (ja) * | 2003-07-28 | 2005-02-24 | Hitachi Chem Co Ltd | プリプレグ、およびこれを用いた金属箔張積層板 |

| JP4590982B2 (ja) * | 2004-04-21 | 2010-12-01 | 日立化成工業株式会社 | 樹脂付き金属箔 |

| JP2006028297A (ja) * | 2004-07-14 | 2006-02-02 | Hitachi Chem Co Ltd | プリプレグ及び金属張り積層板 |

| JP4661196B2 (ja) * | 2004-07-27 | 2011-03-30 | 日立化成工業株式会社 | 低誘電率絶縁性樹脂組成物 |

| JP3838250B2 (ja) * | 2004-09-02 | 2006-10-25 | 株式会社日立製作所 | 積層板及び多層プリント回路板 |

-

2006

- 2006-12-27 JP JP2006352363A patent/JP4962001B2/ja active Active

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10640614B2 (en) | 2016-07-28 | 2020-05-05 | 3M Innovative Properties Company | Segmented silicone polyamide block copolymers and articles containing the same |

| US10865330B2 (en) | 2016-07-28 | 2020-12-15 | 3M Innovative Properties Company | Segmented silicone polyamide block copolymers and articles containing the same |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007318071A (ja) | 2007-12-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5958518B2 (ja) | 樹脂組成物並びにこれを用いたプリプレグ、樹脂付き金属箔、接着フィルム及び金属箔張り積層板 | |

| WO2006129560A1 (ja) | 多層配線板 | |

| JP5470725B2 (ja) | 金属箔張積層板及びプリント配線板 | |

| JP4517749B2 (ja) | プリプレグ並びにこれを用いた金属張積層板及び印刷回路板 | |

| JP5056553B2 (ja) | 金属箔張り積層板およびプリント配線板 | |

| JP5124984B2 (ja) | 印刷配線板 | |

| JP5444825B2 (ja) | 絶縁性樹脂組成物、プリプレグ、金属箔張積層板、プリント配線板及び多層配線板 | |

| JP4962001B2 (ja) | 絶縁性基板、金属箔付き基板、及びプリント配線板 | |

| JP5577837B2 (ja) | 金属箔張り積層板及びその製造方法、並びにこれを用いたプリント配線板 | |

| JP5200565B2 (ja) | プリント配線板及び電子機器 | |

| JP2006066894A (ja) | 印刷回路板 | |

| JP5293075B2 (ja) | 金属箔張り積層板及びプリント配線板 | |

| JP4735092B2 (ja) | 印刷回路板 | |

| JP4590982B2 (ja) | 樹脂付き金属箔 | |

| JP4555985B2 (ja) | プリプレグ、並びにこれを用いて得られる金属箔張積層板及び印刷回路板 | |

| JP5428651B2 (ja) | 金属箔張り積層板、両面金属箔張り積層板、その製造法及びプリント配線板 | |

| JP5241992B2 (ja) | プリプレグ、並びにこれを用いて得られる金属箔張積層板及び印刷回路板 | |

| JP2005325203A (ja) | プリプレグ、金属箔張積層板及びこれらを使用した印刷回路板 | |

| JP4586424B2 (ja) | 印刷回路板 | |

| JP4736671B2 (ja) | プリプレグ、金属箔張積層板及びこれらを使用した印刷回路板 | |

| JP4774702B2 (ja) | プリプレグ、並びにこれを用いて得られる金属箔張積層板及び印刷回路板 | |

| JP2009079200A (ja) | プリプレグ、積層板及び金属箔張積層板 | |

| JP4595434B2 (ja) | プリプレグ、並びにこれを用いて得られる金属箔張積層板及び印刷回路板 | |

| JP2010037489A (ja) | 接着フィルム及び樹脂付き金属箔 | |

| JP4378628B2 (ja) | プリプレグ、積層板及びこれらを使用した印刷回路板 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20091001 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100820 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110712 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110829 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120228 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120312 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4962001 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150406 Year of fee payment: 3 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150406 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |