JP4950646B2 - 画像形成方法 - Google Patents

画像形成方法 Download PDFInfo

- Publication number

- JP4950646B2 JP4950646B2 JP2006336074A JP2006336074A JP4950646B2 JP 4950646 B2 JP4950646 B2 JP 4950646B2 JP 2006336074 A JP2006336074 A JP 2006336074A JP 2006336074 A JP2006336074 A JP 2006336074A JP 4950646 B2 JP4950646 B2 JP 4950646B2

- Authority

- JP

- Japan

- Prior art keywords

- carrier

- resin

- toner

- developer

- mass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims description 153

- 239000002245 particle Substances 0.000 claims description 177

- 229920005989 resin Polymers 0.000 claims description 155

- 239000011347 resin Substances 0.000 claims description 155

- 239000010419 fine particle Substances 0.000 claims description 52

- 229910000859 α-Fe Inorganic materials 0.000 claims description 32

- 229920002050 silicone resin Polymers 0.000 claims description 27

- 239000011230 binding agent Substances 0.000 claims description 22

- 239000000178 monomer Substances 0.000 claims description 21

- 238000004220 aggregation Methods 0.000 claims description 18

- 230000002776 aggregation Effects 0.000 claims description 18

- 230000005484 gravity Effects 0.000 claims description 18

- 239000000969 carrier Substances 0.000 claims description 15

- 229920000642 polymer Polymers 0.000 claims description 15

- 229920002554 vinyl polymer Polymers 0.000 claims description 13

- 239000003086 colorant Substances 0.000 claims description 12

- 239000000696 magnetic material Substances 0.000 claims description 11

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 claims description 10

- 230000005684 electric field Effects 0.000 claims description 8

- 239000000839 emulsion Substances 0.000 claims description 8

- 230000004931 aggregating effect Effects 0.000 claims description 5

- 230000004927 fusion Effects 0.000 claims description 5

- 230000000379 polymerizing effect Effects 0.000 claims description 3

- 230000005070 ripening Effects 0.000 claims description 3

- 238000007599 discharging Methods 0.000 claims 1

- 238000004519 manufacturing process Methods 0.000 description 46

- 239000003795 chemical substances by application Substances 0.000 description 35

- 238000005259 measurement Methods 0.000 description 33

- 239000006185 dispersion Substances 0.000 description 29

- 238000011156 evaluation Methods 0.000 description 28

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 26

- 238000011161 development Methods 0.000 description 25

- 230000018109 developmental process Effects 0.000 description 25

- 239000011248 coating agent Substances 0.000 description 24

- 238000000576 coating method Methods 0.000 description 24

- 239000000843 powder Substances 0.000 description 24

- 239000000523 sample Substances 0.000 description 24

- 239000000463 material Substances 0.000 description 22

- 239000000047 product Substances 0.000 description 22

- -1 azide compounds Chemical class 0.000 description 21

- 238000009826 distribution Methods 0.000 description 21

- 239000000203 mixture Substances 0.000 description 19

- 238000003756 stirring Methods 0.000 description 19

- 230000008859 change Effects 0.000 description 18

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 18

- 239000010410 layer Substances 0.000 description 18

- 230000008569 process Effects 0.000 description 17

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 17

- 238000010298 pulverizing process Methods 0.000 description 16

- 239000000243 solution Substances 0.000 description 16

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 15

- 238000010304 firing Methods 0.000 description 15

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 14

- 238000012986 modification Methods 0.000 description 14

- 230000004048 modification Effects 0.000 description 14

- 238000012360 testing method Methods 0.000 description 14

- 229910052751 metal Inorganic materials 0.000 description 13

- 239000002184 metal Substances 0.000 description 13

- 230000000704 physical effect Effects 0.000 description 13

- 239000000049 pigment Substances 0.000 description 13

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 12

- XEKOWRVHYACXOJ-UHFFFAOYSA-N Ethyl acetate Chemical compound CCOC(C)=O XEKOWRVHYACXOJ-UHFFFAOYSA-N 0.000 description 12

- 125000004432 carbon atom Chemical group C* 0.000 description 12

- 239000000377 silicon dioxide Substances 0.000 description 12

- 239000007787 solid Substances 0.000 description 12

- WSFSSNUMVMOOMR-UHFFFAOYSA-N Formaldehyde Chemical compound O=C WSFSSNUMVMOOMR-UHFFFAOYSA-N 0.000 description 11

- 239000007822 coupling agent Substances 0.000 description 11

- 239000007788 liquid Substances 0.000 description 11

- 238000002156 mixing Methods 0.000 description 11

- 239000005011 phenolic resin Substances 0.000 description 11

- 229920000728 polyester Polymers 0.000 description 11

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 10

- 239000000470 constituent Substances 0.000 description 10

- 238000001816 cooling Methods 0.000 description 10

- 239000007771 core particle Substances 0.000 description 10

- 238000005469 granulation Methods 0.000 description 10

- 230000003179 granulation Effects 0.000 description 10

- 150000002430 hydrocarbons Chemical class 0.000 description 10

- 150000001299 aldehydes Chemical class 0.000 description 9

- 239000007864 aqueous solution Substances 0.000 description 9

- 239000006229 carbon black Substances 0.000 description 9

- 239000007789 gas Substances 0.000 description 9

- 229930195733 hydrocarbon Natural products 0.000 description 9

- 150000002989 phenols Chemical class 0.000 description 9

- 239000002994 raw material Substances 0.000 description 9

- 229920000877 Melamine resin Polymers 0.000 description 8

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 8

- 125000000217 alkyl group Chemical group 0.000 description 8

- 239000008151 electrolyte solution Substances 0.000 description 8

- 230000005415 magnetization Effects 0.000 description 8

- 229920001225 polyester resin Polymers 0.000 description 8

- 239000004645 polyester resin Substances 0.000 description 8

- TXEYQDLBPFQVAA-UHFFFAOYSA-N tetrafluoromethane Chemical compound FC(F)(F)F TXEYQDLBPFQVAA-UHFFFAOYSA-N 0.000 description 8

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 8

- 239000004640 Melamine resin Substances 0.000 description 7

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 7

- 238000006243 chemical reaction Methods 0.000 description 7

- 239000013078 crystal Substances 0.000 description 7

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 7

- 238000012545 processing Methods 0.000 description 7

- 239000011780 sodium chloride Substances 0.000 description 7

- 239000000126 substance Substances 0.000 description 7

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 6

- 229920000180 alkyd Polymers 0.000 description 6

- WPYMKLBDIGXBTP-UHFFFAOYSA-N benzoic acid Chemical compound OC(=O)C1=CC=CC=C1 WPYMKLBDIGXBTP-UHFFFAOYSA-N 0.000 description 6

- 239000003054 catalyst Substances 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 238000010438 heat treatment Methods 0.000 description 6

- 238000000691 measurement method Methods 0.000 description 6

- 238000002844 melting Methods 0.000 description 6

- 230000008018 melting Effects 0.000 description 6

- 229910052757 nitrogen Inorganic materials 0.000 description 6

- 238000006116 polymerization reaction Methods 0.000 description 6

- 230000002829 reductive effect Effects 0.000 description 6

- 238000012546 transfer Methods 0.000 description 6

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Natural products C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 5

- 239000000654 additive Substances 0.000 description 5

- 125000002947 alkylene group Chemical group 0.000 description 5

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 5

- 125000003277 amino group Chemical group 0.000 description 5

- 239000003945 anionic surfactant Substances 0.000 description 5

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 5

- 229910001873 dinitrogen Inorganic materials 0.000 description 5

- 239000002270 dispersing agent Substances 0.000 description 5

- 238000001035 drying Methods 0.000 description 5

- 239000003822 epoxy resin Substances 0.000 description 5

- 238000005342 ion exchange Methods 0.000 description 5

- 229910052742 iron Inorganic materials 0.000 description 5

- 150000002902 organometallic compounds Chemical class 0.000 description 5

- 238000007254 oxidation reaction Methods 0.000 description 5

- 239000001301 oxygen Substances 0.000 description 5

- 229910052760 oxygen Inorganic materials 0.000 description 5

- 229920000647 polyepoxide Polymers 0.000 description 5

- 239000011148 porous material Substances 0.000 description 5

- 239000002904 solvent Substances 0.000 description 5

- 239000007921 spray Substances 0.000 description 5

- 239000004094 surface-active agent Substances 0.000 description 5

- 239000010936 titanium Substances 0.000 description 5

- 229910052719 titanium Inorganic materials 0.000 description 5

- 239000001993 wax Substances 0.000 description 5

- 229920000178 Acrylic resin Polymers 0.000 description 4

- 239000004925 Acrylic resin Substances 0.000 description 4

- 239000004215 Carbon black (E152) Substances 0.000 description 4

- 239000004593 Epoxy Substances 0.000 description 4

- VZCYOOQTPOCHFL-OWOJBTEDSA-N Fumaric acid Chemical compound OC(=O)\C=C\C(O)=O VZCYOOQTPOCHFL-OWOJBTEDSA-N 0.000 description 4

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 4

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 4

- 239000002033 PVDF binder Substances 0.000 description 4

- 239000004372 Polyvinyl alcohol Substances 0.000 description 4

- 239000006087 Silane Coupling Agent Substances 0.000 description 4

- UIIMBOGNXHQVGW-UHFFFAOYSA-M Sodium bicarbonate Chemical compound [Na+].OC([O-])=O UIIMBOGNXHQVGW-UHFFFAOYSA-M 0.000 description 4

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 4

- 230000032683 aging Effects 0.000 description 4

- 125000003342 alkenyl group Chemical group 0.000 description 4

- 229910052782 aluminium Inorganic materials 0.000 description 4

- VSCWAEJMTAWNJL-UHFFFAOYSA-K aluminium trichloride Chemical compound Cl[Al](Cl)Cl VSCWAEJMTAWNJL-UHFFFAOYSA-K 0.000 description 4

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 4

- 239000001913 cellulose Substances 0.000 description 4

- 229920002678 cellulose Polymers 0.000 description 4

- IJOOHPMOJXWVHK-UHFFFAOYSA-N chlorotrimethylsilane Chemical compound C[Si](C)(C)Cl IJOOHPMOJXWVHK-UHFFFAOYSA-N 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 4

- 239000000975 dye Substances 0.000 description 4

- 239000003792 electrolyte Substances 0.000 description 4

- NBVXSUQYWXRMNV-UHFFFAOYSA-N fluoromethane Chemical compound FC NBVXSUQYWXRMNV-UHFFFAOYSA-N 0.000 description 4

- FFUAGWLWBBFQJT-UHFFFAOYSA-N hexamethyldisilazane Chemical compound C[Si](C)(C)N[Si](C)(C)C FFUAGWLWBBFQJT-UHFFFAOYSA-N 0.000 description 4

- 238000004898 kneading Methods 0.000 description 4

- 150000002736 metal compounds Chemical class 0.000 description 4

- 230000003647 oxidation Effects 0.000 description 4

- 229960003742 phenol Drugs 0.000 description 4

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 4

- 239000003505 polymerization initiator Substances 0.000 description 4

- 229920002451 polyvinyl alcohol Polymers 0.000 description 4

- 229920002981 polyvinylidene fluoride Polymers 0.000 description 4

- 238000007873 sieving Methods 0.000 description 4

- 229910052710 silicon Inorganic materials 0.000 description 4

- 150000005846 sugar alcohols Polymers 0.000 description 4

- 239000000725 suspension Substances 0.000 description 4

- 239000008096 xylene Substances 0.000 description 4

- 239000011701 zinc Substances 0.000 description 4

- ZWVDTRNPSDMWTB-UHFFFAOYSA-N 2-methylpropylsilane Chemical compound CC(C)C[SiH3] ZWVDTRNPSDMWTB-UHFFFAOYSA-N 0.000 description 3

- ABPSJVSWZJJPOQ-UHFFFAOYSA-N 3,4-ditert-butyl-2-hydroxybenzoic acid Chemical compound CC(C)(C)C1=CC=C(C(O)=O)C(O)=C1C(C)(C)C ABPSJVSWZJJPOQ-UHFFFAOYSA-N 0.000 description 3

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 3

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 3

- 239000004793 Polystyrene Substances 0.000 description 3

- 229920001807 Urea-formaldehyde Polymers 0.000 description 3

- 238000010521 absorption reaction Methods 0.000 description 3

- 239000002253 acid Substances 0.000 description 3

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 3

- 230000000996 additive effect Effects 0.000 description 3

- 239000012736 aqueous medium Substances 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 229910052799 carbon Inorganic materials 0.000 description 3

- XCJYREBRNVKWGJ-UHFFFAOYSA-N copper(II) phthalocyanine Chemical compound [Cu+2].C12=CC=CC=C2C(N=C2[N-]C(C3=CC=CC=C32)=N2)=NC1=NC([C]1C=CC=CC1=1)=NC=1N=C1[C]3C=CC=CC3=C2[N-]1 XCJYREBRNVKWGJ-UHFFFAOYSA-N 0.000 description 3

- 230000007547 defect Effects 0.000 description 3

- 238000007720 emulsion polymerization reaction Methods 0.000 description 3

- 229910052731 fluorine Inorganic materials 0.000 description 3

- 239000011737 fluorine Substances 0.000 description 3

- 239000011521 glass Substances 0.000 description 3

- 230000009477 glass transition Effects 0.000 description 3

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 3

- SZVJSHCCFOBDDC-UHFFFAOYSA-N iron(II,III) oxide Inorganic materials O=[Fe]O[Fe]O[Fe]=O SZVJSHCCFOBDDC-UHFFFAOYSA-N 0.000 description 3

- JDSHMPZPIAZGSV-UHFFFAOYSA-N melamine powder Natural products NC1=NC(N)=NC(N)=N1 JDSHMPZPIAZGSV-UHFFFAOYSA-N 0.000 description 3

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 3

- 239000003921 oil Substances 0.000 description 3

- 150000003961 organosilicon compounds Chemical class 0.000 description 3

- 239000012188 paraffin wax Substances 0.000 description 3

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 3

- 229920006122 polyamide resin Polymers 0.000 description 3

- 238000006068 polycondensation reaction Methods 0.000 description 3

- 239000004926 polymethyl methacrylate Substances 0.000 description 3

- 229920002223 polystyrene Polymers 0.000 description 3

- 239000012429 reaction media Substances 0.000 description 3

- 230000000630 rising effect Effects 0.000 description 3

- 150000003839 salts Chemical class 0.000 description 3

- 238000000926 separation method Methods 0.000 description 3

- 239000010703 silicon Substances 0.000 description 3

- 238000005563 spheronization Methods 0.000 description 3

- 229920001909 styrene-acrylic polymer Polymers 0.000 description 3

- 238000006467 substitution reaction Methods 0.000 description 3

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 3

- VZXTWGWHSMCWGA-UHFFFAOYSA-N 1,3,5-triazine-2,4-diamine Chemical compound NC1=NC=NC(N)=N1 VZXTWGWHSMCWGA-UHFFFAOYSA-N 0.000 description 2

- OZAIFHULBGXAKX-UHFFFAOYSA-N 2-(2-cyanopropan-2-yldiazenyl)-2-methylpropanenitrile Chemical compound N#CC(C)(C)N=NC(C)(C)C#N OZAIFHULBGXAKX-UHFFFAOYSA-N 0.000 description 2

- KXGFMDJXCMQABM-UHFFFAOYSA-N 2-methoxy-6-methylphenol Chemical compound [CH]OC1=CC=CC([CH])=C1O KXGFMDJXCMQABM-UHFFFAOYSA-N 0.000 description 2

- AHYFYQKMYMKPKD-UHFFFAOYSA-N 3-ethoxysilylpropan-1-amine Chemical compound CCO[SiH2]CCCN AHYFYQKMYMKPKD-UHFFFAOYSA-N 0.000 description 2

- WPSWDCBWMRJJED-UHFFFAOYSA-N 4-[2-(4-hydroxyphenyl)propan-2-yl]phenol;oxirane Chemical compound C1CO1.C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 WPSWDCBWMRJJED-UHFFFAOYSA-N 0.000 description 2

- ATRRKUHOCOJYRX-UHFFFAOYSA-N Ammonium bicarbonate Chemical compound [NH4+].OC([O-])=O ATRRKUHOCOJYRX-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 2

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical group C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 2

- 229910019089 Mg-Fe Inorganic materials 0.000 description 2

- 229930182556 Polyacetal Natural products 0.000 description 2

- 239000004962 Polyamide-imide Substances 0.000 description 2

- 239000004695 Polyether sulfone Substances 0.000 description 2

- 239000004697 Polyetherimide Substances 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- 239000004734 Polyphenylene sulfide Substances 0.000 description 2

- WCUXLLCKKVVCTQ-UHFFFAOYSA-M Potassium chloride Chemical compound [Cl-].[K+] WCUXLLCKKVVCTQ-UHFFFAOYSA-M 0.000 description 2

- 241000519995 Stachys sylvatica Species 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 2

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 2

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 2

- DHKHKXVYLBGOIT-UHFFFAOYSA-N acetaldehyde Diethyl Acetal Natural products CCOC(C)OCC DHKHKXVYLBGOIT-UHFFFAOYSA-N 0.000 description 2

- NJYZCEFQAIUHSD-UHFFFAOYSA-N acetoguanamine Chemical compound CC1=NC(N)=NC(N)=N1 NJYZCEFQAIUHSD-UHFFFAOYSA-N 0.000 description 2

- 125000002777 acetyl group Chemical class [H]C([H])([H])C(*)=O 0.000 description 2

- 125000003545 alkoxy group Chemical group 0.000 description 2

- 239000001099 ammonium carbonate Substances 0.000 description 2

- 125000003118 aryl group Chemical group 0.000 description 2

- 125000004429 atom Chemical group 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- IISBACLAFKSPIT-UHFFFAOYSA-N bisphenol A Chemical compound C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 IISBACLAFKSPIT-UHFFFAOYSA-N 0.000 description 2

- 229910002091 carbon monoxide Inorganic materials 0.000 description 2

- 239000011247 coating layer Substances 0.000 description 2

- 238000004040 coloring Methods 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 230000001276 controlling effect Effects 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- 239000003431 cross linking reagent Substances 0.000 description 2

- 238000000354 decomposition reaction Methods 0.000 description 2

- JGFBRKRYDCGYKD-UHFFFAOYSA-N dibutyl(oxo)tin Chemical compound CCCC[Sn](=O)CCCC JGFBRKRYDCGYKD-UHFFFAOYSA-N 0.000 description 2

- LIKFHECYJZWXFJ-UHFFFAOYSA-N dimethyldichlorosilane Chemical compound C[Si](C)(Cl)Cl LIKFHECYJZWXFJ-UHFFFAOYSA-N 0.000 description 2

- 238000004090 dissolution Methods 0.000 description 2

- 238000000605 extraction Methods 0.000 description 2

- 239000004088 foaming agent Substances 0.000 description 2

- HDNHWROHHSBKJG-UHFFFAOYSA-N formaldehyde;furan-2-ylmethanol Chemical compound O=C.OCC1=CC=CO1 HDNHWROHHSBKJG-UHFFFAOYSA-N 0.000 description 2

- 238000009472 formulation Methods 0.000 description 2

- 239000001530 fumaric acid Substances 0.000 description 2

- 239000007849 furan resin Substances 0.000 description 2

- HYBBIBNJHNGZAN-UHFFFAOYSA-N furfural Chemical compound O=CC1=CC=CO1 HYBBIBNJHNGZAN-UHFFFAOYSA-N 0.000 description 2

- 238000005227 gel permeation chromatography Methods 0.000 description 2

- 235000011187 glycerol Nutrition 0.000 description 2

- 229910052595 hematite Inorganic materials 0.000 description 2

- 239000011019 hematite Substances 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 230000007062 hydrolysis Effects 0.000 description 2

- 238000006460 hydrolysis reaction Methods 0.000 description 2

- 238000010191 image analysis Methods 0.000 description 2

- 230000002401 inhibitory effect Effects 0.000 description 2

- 150000002484 inorganic compounds Chemical class 0.000 description 2

- 229910010272 inorganic material Inorganic materials 0.000 description 2

- 239000012212 insulator Substances 0.000 description 2

- LIKBJVNGSGBSGK-UHFFFAOYSA-N iron(3+);oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Fe+3].[Fe+3] LIKBJVNGSGBSGK-UHFFFAOYSA-N 0.000 description 2

- 230000001788 irregular Effects 0.000 description 2

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 2

- KWGKDLIKAYFUFQ-UHFFFAOYSA-M lithium chloride Chemical compound [Li+].[Cl-] KWGKDLIKAYFUFQ-UHFFFAOYSA-M 0.000 description 2

- RLSSMJSEOOYNOY-UHFFFAOYSA-N m-cresol Chemical compound CC1=CC=CC(O)=C1 RLSSMJSEOOYNOY-UHFFFAOYSA-N 0.000 description 2

- 230000005389 magnetism Effects 0.000 description 2

- 229910052748 manganese Inorganic materials 0.000 description 2

- 229910044991 metal oxide Inorganic materials 0.000 description 2

- 150000004706 metal oxides Chemical class 0.000 description 2

- 239000005055 methyl trichlorosilane Substances 0.000 description 2

- JLUFWMXJHAVVNN-UHFFFAOYSA-N methyltrichlorosilane Chemical compound C[Si](Cl)(Cl)Cl JLUFWMXJHAVVNN-UHFFFAOYSA-N 0.000 description 2

- 239000011259 mixed solution Substances 0.000 description 2

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 2

- 239000002736 nonionic surfactant Substances 0.000 description 2

- 229920003986 novolac Polymers 0.000 description 2

- 239000003960 organic solvent Substances 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 239000003208 petroleum Substances 0.000 description 2

- 229920001568 phenolic resin Polymers 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 229920001643 poly(ether ketone) Polymers 0.000 description 2

- 229920002492 poly(sulfone) Polymers 0.000 description 2

- 229920002312 polyamide-imide Polymers 0.000 description 2

- 229920005668 polycarbonate resin Polymers 0.000 description 2

- 239000004431 polycarbonate resin Substances 0.000 description 2

- 229920006393 polyether sulfone Polymers 0.000 description 2

- 229920001601 polyetherimide Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 229920001721 polyimide Polymers 0.000 description 2

- 239000009719 polyimide resin Substances 0.000 description 2

- 229920006324 polyoxymethylene Polymers 0.000 description 2

- 229920000069 polyphenylene sulfide Polymers 0.000 description 2

- 229920005990 polystyrene resin Polymers 0.000 description 2

- 229920005749 polyurethane resin Polymers 0.000 description 2

- 229920000036 polyvinylpyrrolidone Polymers 0.000 description 2

- 239000001267 polyvinylpyrrolidone Substances 0.000 description 2

- 235000013855 polyvinylpyrrolidone Nutrition 0.000 description 2

- USHAGKDGDHPEEY-UHFFFAOYSA-L potassium persulfate Chemical compound [K+].[K+].[O-]S(=O)(=O)OOS([O-])(=O)=O USHAGKDGDHPEEY-UHFFFAOYSA-L 0.000 description 2

- 239000011164 primary particle Substances 0.000 description 2

- 238000000197 pyrolysis Methods 0.000 description 2

- 239000011342 resin composition Substances 0.000 description 2

- GHMLBKRAJCXXBS-UHFFFAOYSA-N resorcinol Chemical compound OC1=CC=CC(O)=C1 GHMLBKRAJCXXBS-UHFFFAOYSA-N 0.000 description 2

- YGSDEFSMJLZEOE-UHFFFAOYSA-N salicylic acid Chemical compound OC(=O)C1=CC=CC=C1O YGSDEFSMJLZEOE-UHFFFAOYSA-N 0.000 description 2

- FZHAPNGMFPVSLP-UHFFFAOYSA-N silanamine Chemical compound [SiH3]N FZHAPNGMFPVSLP-UHFFFAOYSA-N 0.000 description 2

- 229910000077 silane Inorganic materials 0.000 description 2

- 229920002545 silicone oil Polymers 0.000 description 2

- 239000002002 slurry Substances 0.000 description 2

- 235000017557 sodium bicarbonate Nutrition 0.000 description 2

- 229910000030 sodium bicarbonate Inorganic materials 0.000 description 2

- 125000001424 substituent group Chemical group 0.000 description 2

- 238000004381 surface treatment Methods 0.000 description 2

- 238000005979 thermal decomposition reaction Methods 0.000 description 2

- 239000005051 trimethylchlorosilane Substances 0.000 description 2

- 229920006305 unsaturated polyester Polymers 0.000 description 2

- 239000012808 vapor phase Substances 0.000 description 2

- 238000005406 washing Methods 0.000 description 2

- 239000011787 zinc oxide Substances 0.000 description 2

- RYSXWUYLAWPLES-MTOQALJVSA-N (Z)-4-hydroxypent-3-en-2-one titanium Chemical compound [Ti].C\C(O)=C\C(C)=O.C\C(O)=C\C(C)=O.C\C(O)=C\C(C)=O.C\C(O)=C\C(C)=O RYSXWUYLAWPLES-MTOQALJVSA-N 0.000 description 1

- BQCIDUSAKPWEOX-UHFFFAOYSA-N 1,1-Difluoroethene Chemical compound FC(F)=C BQCIDUSAKPWEOX-UHFFFAOYSA-N 0.000 description 1

- GEYOCULIXLDCMW-UHFFFAOYSA-N 1,2-phenylenediamine Chemical compound NC1=CC=CC=C1N GEYOCULIXLDCMW-UHFFFAOYSA-N 0.000 description 1

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 1

- XMNIXWIUMCBBBL-UHFFFAOYSA-N 2-(2-phenylpropan-2-ylperoxy)propan-2-ylbenzene Chemical compound C=1C=CC=CC=1C(C)(C)OOC(C)(C)C1=CC=CC=C1 XMNIXWIUMCBBBL-UHFFFAOYSA-N 0.000 description 1

- PAWQVTBBRAZDMG-UHFFFAOYSA-N 2-(3-bromo-2-fluorophenyl)acetic acid Chemical compound OC(=O)CC1=CC=CC(Br)=C1F PAWQVTBBRAZDMG-UHFFFAOYSA-N 0.000 description 1

- GOXQRTZXKQZDDN-UHFFFAOYSA-N 2-Ethylhexyl acrylate Chemical compound CCCCC(CC)COC(=O)C=C GOXQRTZXKQZDDN-UHFFFAOYSA-N 0.000 description 1

- SZIFAVKTNFCBPC-UHFFFAOYSA-N 2-chloroethanol Chemical compound OCCCl SZIFAVKTNFCBPC-UHFFFAOYSA-N 0.000 description 1

- LCHYEKKJCUJAKN-UHFFFAOYSA-N 2-propylphenol Chemical compound CCCC1=CC=CC=C1O LCHYEKKJCUJAKN-UHFFFAOYSA-N 0.000 description 1

- RNLHGQLZWXBQNY-UHFFFAOYSA-N 3-(aminomethyl)-3,5,5-trimethylcyclohexan-1-amine Chemical compound CC1(C)CC(N)CC(C)(CN)C1 RNLHGQLZWXBQNY-UHFFFAOYSA-N 0.000 description 1

- NUTIWQFRVFJKMB-UHFFFAOYSA-N 3-[3-[benzyl(ethenyl)amino]propoxy-dimethoxysilyl]propan-1-amine hydrochloride Chemical compound Cl.C(C1=CC=CC=C1)N(C=C)CCCO[Si](OC)(OC)CCCN NUTIWQFRVFJKMB-UHFFFAOYSA-N 0.000 description 1

- HXLAEGYMDGUSBD-UHFFFAOYSA-N 3-[diethoxy(methyl)silyl]propan-1-amine Chemical compound CCO[Si](C)(OCC)CCCN HXLAEGYMDGUSBD-UHFFFAOYSA-N 0.000 description 1

- OXYZDRAJMHGSMW-UHFFFAOYSA-N 3-chloropropyl(trimethoxy)silane Chemical compound CO[Si](OC)(OC)CCCCl OXYZDRAJMHGSMW-UHFFFAOYSA-N 0.000 description 1

- KNTKCYKJRSMRMZ-UHFFFAOYSA-N 3-chloropropyl-dimethoxy-methylsilane Chemical compound CO[Si](C)(OC)CCCCl KNTKCYKJRSMRMZ-UHFFFAOYSA-N 0.000 description 1

- SJECZPVISLOESU-UHFFFAOYSA-N 3-trimethoxysilylpropan-1-amine Chemical compound CO[Si](OC)(OC)CCCN SJECZPVISLOESU-UHFFFAOYSA-N 0.000 description 1

- UUEWCQRISZBELL-UHFFFAOYSA-N 3-trimethoxysilylpropane-1-thiol Chemical compound CO[Si](OC)(OC)CCCS UUEWCQRISZBELL-UHFFFAOYSA-N 0.000 description 1

- XDLMVUHYZWKMMD-UHFFFAOYSA-N 3-trimethoxysilylpropyl 2-methylprop-2-enoate Chemical compound CO[Si](OC)(OC)CCCOC(=O)C(C)=C XDLMVUHYZWKMMD-UHFFFAOYSA-N 0.000 description 1

- VPWNQTHUCYMVMZ-UHFFFAOYSA-N 4,4'-sulfonyldiphenol Chemical class C1=CC(O)=CC=C1S(=O)(=O)C1=CC=C(O)C=C1 VPWNQTHUCYMVMZ-UHFFFAOYSA-N 0.000 description 1

- VXEGSRKPIUDPQT-UHFFFAOYSA-N 4-[4-(4-methoxyphenyl)piperazin-1-yl]aniline Chemical compound C1=CC(OC)=CC=C1N1CCN(C=2C=CC(N)=CC=2)CC1 VXEGSRKPIUDPQT-UHFFFAOYSA-N 0.000 description 1

- NBOCQTNZUPTTEI-UHFFFAOYSA-N 4-[4-(hydrazinesulfonyl)phenoxy]benzenesulfonohydrazide Chemical compound C1=CC(S(=O)(=O)NN)=CC=C1OC1=CC=C(S(=O)(=O)NN)C=C1 NBOCQTNZUPTTEI-UHFFFAOYSA-N 0.000 description 1

- AMPCGOAFZFKBGH-UHFFFAOYSA-N 4-[[4-(dimethylamino)phenyl]-(4-methyliminocyclohexa-2,5-dien-1-ylidene)methyl]-n,n-dimethylaniline Chemical compound C1=CC(=NC)C=CC1=C(C=1C=CC(=CC=1)N(C)C)C1=CC=C(N(C)C)C=C1 AMPCGOAFZFKBGH-UHFFFAOYSA-N 0.000 description 1

- QPQKUYVSJWQSDY-UHFFFAOYSA-N 4-phenyldiazenylaniline Chemical compound C1=CC(N)=CC=C1N=NC1=CC=CC=C1 QPQKUYVSJWQSDY-UHFFFAOYSA-N 0.000 description 1

- QHPQWRBYOIRBIT-UHFFFAOYSA-N 4-tert-butylphenol Chemical compound CC(C)(C)C1=CC=C(O)C=C1 QHPQWRBYOIRBIT-UHFFFAOYSA-N 0.000 description 1

- OSSMYOQKNHMTIP-UHFFFAOYSA-N 5-[dimethoxy(methyl)silyl]pentane-1,3-diamine Chemical compound CO[Si](C)(OC)CCC(N)CCN OSSMYOQKNHMTIP-UHFFFAOYSA-N 0.000 description 1

- MEJAPGGFIJZHEJ-UHFFFAOYSA-N 5-acetamido-1,3,4-thiadiazole-2-sulfonyl chloride Chemical compound CC(=O)NC1=NN=C(S(Cl)(=O)=O)S1 MEJAPGGFIJZHEJ-UHFFFAOYSA-N 0.000 description 1

- STOOUUMSJPLRNI-UHFFFAOYSA-N 5-amino-4-hydroxy-3-[[4-[4-[(4-hydroxyphenyl)diazenyl]phenyl]phenyl]diazenyl]-6-[(4-nitrophenyl)diazenyl]naphthalene-2,7-disulfonic acid Chemical compound OS(=O)(=O)C1=CC2=CC(S(O)(=O)=O)=C(N=NC=3C=CC(=CC=3)C=3C=CC(=CC=3)N=NC=3C=CC(O)=CC=3)C(O)=C2C(N)=C1N=NC1=CC=C([N+]([O-])=O)C=C1 STOOUUMSJPLRNI-UHFFFAOYSA-N 0.000 description 1

- KHLRJDNGHBXOSV-UHFFFAOYSA-N 5-trimethoxysilylpentane-1,3-diamine Chemical compound CO[Si](OC)(OC)CCC(N)CCN KHLRJDNGHBXOSV-UHFFFAOYSA-N 0.000 description 1

- 229910000013 Ammonium bicarbonate Inorganic materials 0.000 description 1

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 1

- 238000012935 Averaging Methods 0.000 description 1

- 238000004438 BET method Methods 0.000 description 1

- 229930185605 Bisphenol Natural products 0.000 description 1

- 241000238366 Cephalopoda Species 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- BRLQWZUYTZBJKN-UHFFFAOYSA-N Epichlorohydrin Chemical compound ClCC1CO1 BRLQWZUYTZBJKN-UHFFFAOYSA-N 0.000 description 1

- 229920000219 Ethylene vinyl alcohol Polymers 0.000 description 1

- 239000005058 Isophorone diisocyanate Substances 0.000 description 1

- 229910007960 Li-Fe Inorganic materials 0.000 description 1

- 229910006564 Li—Fe Inorganic materials 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- LGRFSURHDFAFJT-UHFFFAOYSA-N Phthalic anhydride Natural products C1=CC=C2C(=O)OC(=O)C2=C1 LGRFSURHDFAFJT-UHFFFAOYSA-N 0.000 description 1

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 1

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- SMLXTTLNOGQHHB-UHFFFAOYSA-N [3-docosanoyloxy-2,2-bis(docosanoyloxymethyl)propyl] docosanoate Chemical compound CCCCCCCCCCCCCCCCCCCCCC(=O)OCC(COC(=O)CCCCCCCCCCCCCCCCCCCCC)(COC(=O)CCCCCCCCCCCCCCCCCCCCC)COC(=O)CCCCCCCCCCCCCCCCCCCCC SMLXTTLNOGQHHB-UHFFFAOYSA-N 0.000 description 1

- CNYGFPPAGUCRIC-UHFFFAOYSA-L [4-[[4-(dimethylamino)phenyl]-phenylmethylidene]cyclohexa-2,5-dien-1-ylidene]-dimethylazanium;2-hydroxy-2-oxoacetate;oxalic acid Chemical compound OC(=O)C(O)=O.OC(=O)C([O-])=O.OC(=O)C([O-])=O.C1=CC(N(C)C)=CC=C1C(C=1C=CC=CC=1)=C1C=CC(=[N+](C)C)C=C1.C1=CC(N(C)C)=CC=C1C(C=1C=CC=CC=1)=C1C=CC(=[N+](C)C)C=C1 CNYGFPPAGUCRIC-UHFFFAOYSA-L 0.000 description 1

- WYUIWUCVZCRTRH-UHFFFAOYSA-N [[[ethenyl(dimethyl)silyl]amino]-dimethylsilyl]ethene Chemical compound C=C[Si](C)(C)N[Si](C)(C)C=C WYUIWUCVZCRTRH-UHFFFAOYSA-N 0.000 description 1

- NOZAQBYNLKNDRT-UHFFFAOYSA-N [diacetyloxy(ethenyl)silyl] acetate Chemical compound CC(=O)O[Si](OC(C)=O)(OC(C)=O)C=C NOZAQBYNLKNDRT-UHFFFAOYSA-N 0.000 description 1

- FLNWYCXEQIWQTF-UHFFFAOYSA-N [dimethyl(phenyl)silyl]oxy-dimethyl-phenylsilane;ethenyl-[ethenyl(dimethyl)silyl]oxy-dimethylsilane Chemical compound C=C[Si](C)(C)O[Si](C)(C)C=C.C=1C=CC=CC=1[Si](C)(C)O[Si](C)(C)C1=CC=CC=C1 FLNWYCXEQIWQTF-UHFFFAOYSA-N 0.000 description 1

- KTVHXOHGRUQTPX-UHFFFAOYSA-N [ethenyl(dimethyl)silyl] acetate Chemical compound CC(=O)O[Si](C)(C)C=C KTVHXOHGRUQTPX-UHFFFAOYSA-N 0.000 description 1

- KYIKRXIYLAGAKQ-UHFFFAOYSA-N abcn Chemical compound C1CCCCC1(C#N)N=NC1(C#N)CCCCC1 KYIKRXIYLAGAKQ-UHFFFAOYSA-N 0.000 description 1

- 238000005054 agglomeration Methods 0.000 description 1

- 150000001338 aliphatic hydrocarbons Chemical class 0.000 description 1

- 125000003302 alkenyloxy group Chemical group 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- DIZPMCHEQGEION-UHFFFAOYSA-H aluminium sulfate (anhydrous) Chemical compound [Al+3].[Al+3].[O-]S([O-])(=O)=O.[O-]S([O-])(=O)=O.[O-]S([O-])(=O)=O DIZPMCHEQGEION-UHFFFAOYSA-H 0.000 description 1

- 235000012538 ammonium bicarbonate Nutrition 0.000 description 1

- 235000012501 ammonium carbonate Nutrition 0.000 description 1

- 235000011114 ammonium hydroxide Nutrition 0.000 description 1

- 230000002528 anti-freeze Effects 0.000 description 1

- 239000003125 aqueous solvent Substances 0.000 description 1

- IOGARICUVYSYGI-UHFFFAOYSA-K azanium (4-oxo-1,3,2-dioxalumetan-2-yl) carbonate Chemical compound [NH4+].[Al+3].[O-]C([O-])=O.[O-]C([O-])=O IOGARICUVYSYGI-UHFFFAOYSA-K 0.000 description 1

- 239000007869 azo polymerization initiator Substances 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 150000001555 benzenes Chemical class 0.000 description 1

- ABHNFDUSOVXXOA-UHFFFAOYSA-N benzyl-chloro-dimethylsilane Chemical compound C[Si](C)(Cl)CC1=CC=CC=C1 ABHNFDUSOVXXOA-UHFFFAOYSA-N 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 125000001246 bromo group Chemical group Br* 0.000 description 1

- JHIWVOJDXOSYLW-UHFFFAOYSA-N butyl 2,2-difluorocyclopropane-1-carboxylate Chemical compound CCCCOC(=O)C1CC1(F)F JHIWVOJDXOSYLW-UHFFFAOYSA-N 0.000 description 1

- CQEYYJKEWSMYFG-UHFFFAOYSA-N butyl acrylate Chemical compound CCCCOC(=O)C=C CQEYYJKEWSMYFG-UHFFFAOYSA-N 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 239000004202 carbamide Substances 0.000 description 1

- 150000001732 carboxylic acid derivatives Chemical class 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- IWWWBRIIGAXLCJ-BGABXYSRSA-N chembl1185241 Chemical compound C1=2C=C(C)C(NCC)=CC=2OC2=C\C(=N/CC)C(C)=CC2=C1C1=CC=CC=C1C(=O)OCC IWWWBRIIGAXLCJ-BGABXYSRSA-N 0.000 description 1

- ALLOLPOYFRLCCX-UHFFFAOYSA-N chembl1986529 Chemical compound COC1=CC=CC=C1N=NC1=C(O)C=CC2=CC=CC=C12 ALLOLPOYFRLCCX-UHFFFAOYSA-N 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 239000003153 chemical reaction reagent Substances 0.000 description 1

- 239000000460 chlorine Substances 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 125000001309 chloro group Chemical group Cl* 0.000 description 1

- ITKVLPYNJQOCPW-UHFFFAOYSA-N chloro-(chloromethyl)-dimethylsilane Chemical compound C[Si](C)(Cl)CCl ITKVLPYNJQOCPW-UHFFFAOYSA-N 0.000 description 1

- KMVZWUQHMJAWSY-UHFFFAOYSA-N chloro-dimethyl-prop-2-enylsilane Chemical compound C[Si](C)(Cl)CC=C KMVZWUQHMJAWSY-UHFFFAOYSA-N 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 239000006258 conductive agent Substances 0.000 description 1

- 238000011437 continuous method Methods 0.000 description 1

- 238000010924 continuous production Methods 0.000 description 1

- 239000000498 cooling water Substances 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000003795 desorption Methods 0.000 description 1

- IGFFTOVGRACDBL-UHFFFAOYSA-N dichloro-phenyl-prop-2-enylsilane Chemical compound C=CC[Si](Cl)(Cl)C1=CC=CC=C1 IGFFTOVGRACDBL-UHFFFAOYSA-N 0.000 description 1

- ZZNQQQWFKKTOSD-UHFFFAOYSA-N diethoxy(diphenyl)silane Chemical compound C=1C=CC=CC=1[Si](OCC)(OCC)C1=CC=CC=C1 ZZNQQQWFKKTOSD-UHFFFAOYSA-N 0.000 description 1

- 239000000539 dimer Substances 0.000 description 1

- JJQZDUKDJDQPMQ-UHFFFAOYSA-N dimethoxy(dimethyl)silane Chemical compound CO[Si](C)(C)OC JJQZDUKDJDQPMQ-UHFFFAOYSA-N 0.000 description 1

- 239000004205 dimethyl polysiloxane Substances 0.000 description 1

- 235000013870 dimethyl polysiloxane Nutrition 0.000 description 1

- YZEPTPHNQLPQIU-UHFFFAOYSA-M dimethyl-[2-(2-methylprop-2-enoyloxy)ethyl]-(3-trimethoxysilylpropyl)azanium;chloride Chemical compound [Cl-].CO[Si](OC)(OC)CCC[N+](C)(C)CCOC(=O)C(C)=C YZEPTPHNQLPQIU-UHFFFAOYSA-M 0.000 description 1

- WSFMFXQNYPNYGG-UHFFFAOYSA-M dimethyl-octadecyl-(3-trimethoxysilylpropyl)azanium;chloride Chemical compound [Cl-].CCCCCCCCCCCCCCCCCC[N+](C)(C)CCC[Si](OC)(OC)OC WSFMFXQNYPNYGG-UHFFFAOYSA-M 0.000 description 1

- WSALIDVQXCHFEG-UHFFFAOYSA-L disodium;4,8-diamino-1,5-dihydroxy-9,10-dioxoanthracene-2,6-disulfonate Chemical compound [Na+].[Na+].O=C1C2=C(N)C=C(S([O-])(=O)=O)C(O)=C2C(=O)C2=C1C(O)=C(S([O-])(=O)=O)C=C2N WSALIDVQXCHFEG-UHFFFAOYSA-L 0.000 description 1

- 238000012674 dispersion polymerization Methods 0.000 description 1

- 238000004821 distillation Methods 0.000 description 1

- GVGUFUZHNYFZLC-UHFFFAOYSA-N dodecyl benzenesulfonate;sodium Chemical compound [Na].CCCCCCCCCCCCOS(=O)(=O)C1=CC=CC=C1 GVGUFUZHNYFZLC-UHFFFAOYSA-N 0.000 description 1

- 238000004945 emulsification Methods 0.000 description 1

- 239000003995 emulsifying agent Substances 0.000 description 1

- 238000010556 emulsion polymerization method Methods 0.000 description 1

- NKSJNEHGWDZZQF-UHFFFAOYSA-N ethenyl(trimethoxy)silane Chemical compound CO[Si](OC)(OC)C=C NKSJNEHGWDZZQF-UHFFFAOYSA-N 0.000 description 1

- DRUOQOFQRYFQGB-UHFFFAOYSA-N ethoxy(dimethyl)silicon Chemical compound CCO[Si](C)C DRUOQOFQRYFQGB-UHFFFAOYSA-N 0.000 description 1

- RSIHJDGMBDPTIM-UHFFFAOYSA-N ethoxy(trimethyl)silane Chemical compound CCO[Si](C)(C)C RSIHJDGMBDPTIM-UHFFFAOYSA-N 0.000 description 1

- CWAFVXWRGIEBPL-UHFFFAOYSA-N ethoxysilane Chemical compound CCO[SiH3] CWAFVXWRGIEBPL-UHFFFAOYSA-N 0.000 description 1

- 229920001038 ethylene copolymer Polymers 0.000 description 1

- 239000005038 ethylene vinyl acetate Substances 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 210000003746 feather Anatomy 0.000 description 1

- 238000005187 foaming Methods 0.000 description 1

- 239000008098 formaldehyde solution Substances 0.000 description 1

- 238000001640 fractional crystallisation Methods 0.000 description 1

- 229910021485 fumed silica Inorganic materials 0.000 description 1

- 238000007499 fusion processing Methods 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 150000002366 halogen compounds Chemical class 0.000 description 1

- 125000005843 halogen group Chemical group 0.000 description 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 1

- RBTKNAXYKSUFRK-UHFFFAOYSA-N heliogen blue Chemical compound [Cu].[N-]1C2=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=NC([N-]1)=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=N2 RBTKNAXYKSUFRK-UHFFFAOYSA-N 0.000 description 1

- UQEAIHBTYFGYIE-UHFFFAOYSA-N hexamethyldisiloxane Chemical compound C[Si](C)(C)O[Si](C)(C)C UQEAIHBTYFGYIE-UHFFFAOYSA-N 0.000 description 1

- 238000009396 hybridization Methods 0.000 description 1

- 238000005984 hydrogenation reaction Methods 0.000 description 1

- 229910052588 hydroxylapatite Inorganic materials 0.000 description 1

- 150000002460 imidazoles Chemical class 0.000 description 1

- 229910017053 inorganic salt Inorganic materials 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000010884 ion-beam technique Methods 0.000 description 1

- IQPQWNKOIGAROB-UHFFFAOYSA-N isocyanate group Chemical group [N-]=C=O IQPQWNKOIGAROB-UHFFFAOYSA-N 0.000 description 1

- NIMLQBUJDJZYEJ-UHFFFAOYSA-N isophorone diisocyanate Chemical compound CC1(C)CC(N=C=O)CC(C)(CN=C=O)C1 NIMLQBUJDJZYEJ-UHFFFAOYSA-N 0.000 description 1

- 239000004816 latex Substances 0.000 description 1

- 229920000126 latex Polymers 0.000 description 1

- 229910052744 lithium Inorganic materials 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- FDZZZRQASAIRJF-UHFFFAOYSA-M malachite green Chemical compound [Cl-].C1=CC(N(C)C)=CC=C1C(C=1C=CC=CC=1)=C1C=CC(=[N+](C)C)C=C1 FDZZZRQASAIRJF-UHFFFAOYSA-M 0.000 description 1

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 1

- 239000011976 maleic acid Substances 0.000 description 1

- 239000002609 medium Substances 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 125000000956 methoxy group Chemical group [H]C([H])([H])O* 0.000 description 1

- BFXIKLCIZHOAAZ-UHFFFAOYSA-N methyltrimethoxysilane Chemical compound CO[Si](C)(OC)OC BFXIKLCIZHOAAZ-UHFFFAOYSA-N 0.000 description 1

- 239000012046 mixed solvent Substances 0.000 description 1

- 239000006082 mold release agent Substances 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- KBJFYLLAMSZSOG-UHFFFAOYSA-N n-(3-trimethoxysilylpropyl)aniline Chemical compound CO[Si](OC)(OC)CCCNC1=CC=CC=C1 KBJFYLLAMSZSOG-UHFFFAOYSA-N 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 125000001820 oxy group Chemical group [*:1]O[*:2] 0.000 description 1

- FJKROLUGYXJWQN-UHFFFAOYSA-N papa-hydroxy-benzoic acid Natural products OC(=O)C1=CC=C(O)C=C1 FJKROLUGYXJWQN-UHFFFAOYSA-N 0.000 description 1

- 230000036961 partial effect Effects 0.000 description 1

- XYJRXVWERLGGKC-UHFFFAOYSA-D pentacalcium;hydroxide;triphosphate Chemical compound [OH-].[Ca+2].[Ca+2].[Ca+2].[Ca+2].[Ca+2].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O XYJRXVWERLGGKC-UHFFFAOYSA-D 0.000 description 1

- 239000012071 phase Substances 0.000 description 1

- 125000000951 phenoxy group Chemical group [H]C1=C([H])C([H])=C(O*)C([H])=C1[H] 0.000 description 1

- XNGIFLGASWRNHJ-UHFFFAOYSA-L phthalate(2-) Chemical compound [O-]C(=O)C1=CC=CC=C1C([O-])=O XNGIFLGASWRNHJ-UHFFFAOYSA-L 0.000 description 1

- IEQIEDJGQAUEQZ-UHFFFAOYSA-N phthalocyanine Chemical group N1C(N=C2C3=CC=CC=C3C(N=C3C4=CC=CC=C4C(=N4)N3)=N2)=C(C=CC=C2)C2=C1N=C1C2=CC=CC=C2C4=N1 IEQIEDJGQAUEQZ-UHFFFAOYSA-N 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 229920000435 poly(dimethylsiloxane) Polymers 0.000 description 1

- 229920001451 polypropylene glycol Polymers 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 229920002717 polyvinylpyridine Polymers 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- FZYCEURIEDTWNS-UHFFFAOYSA-N prop-1-en-2-ylbenzene Chemical compound CC(=C)C1=CC=CC=C1.CC(=C)C1=CC=CC=C1 FZYCEURIEDTWNS-UHFFFAOYSA-N 0.000 description 1

- 238000010526 radical polymerization reaction Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000002407 reforming Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 239000001022 rhodamine dye Substances 0.000 description 1

- 229960004889 salicylic acid Drugs 0.000 description 1

- 239000012488 sample solution Substances 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- 229910052706 scandium Inorganic materials 0.000 description 1

- 238000004062 sedimentation Methods 0.000 description 1

- 238000010008 shearing Methods 0.000 description 1

- 150000003377 silicon compounds Chemical class 0.000 description 1

- 239000005049 silicon tetrachloride Substances 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 229940080264 sodium dodecylbenzenesulfonate Drugs 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 230000000087 stabilizing effect Effects 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 230000035882 stress Effects 0.000 description 1

- 229910052712 strontium Inorganic materials 0.000 description 1

- 229920003048 styrene butadiene rubber Polymers 0.000 description 1

- 239000006228 supernatant Substances 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 238000010558 suspension polymerization method Methods 0.000 description 1

- 238000001308 synthesis method Methods 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 125000003396 thiol group Chemical group [H]S* 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- 150000003609 titanium compounds Chemical class 0.000 description 1

- XJDNKRIXUMDJCW-UHFFFAOYSA-J titanium tetrachloride Chemical compound Cl[Ti](Cl)(Cl)Cl XJDNKRIXUMDJCW-UHFFFAOYSA-J 0.000 description 1

- 238000004448 titration Methods 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- CAPIMQICDAJXSB-UHFFFAOYSA-N trichloro(1-chloroethyl)silane Chemical compound CC(Cl)[Si](Cl)(Cl)Cl CAPIMQICDAJXSB-UHFFFAOYSA-N 0.000 description 1

- FLPXNJHYVOVLSD-UHFFFAOYSA-N trichloro(2-chloroethyl)silane Chemical compound ClCC[Si](Cl)(Cl)Cl FLPXNJHYVOVLSD-UHFFFAOYSA-N 0.000 description 1

- CPUDPFPXCZDNGI-UHFFFAOYSA-N triethoxy(methyl)silane Chemical compound CCO[Si](C)(OCC)OCC CPUDPFPXCZDNGI-UHFFFAOYSA-N 0.000 description 1

- UMFJXASDGBJDEB-UHFFFAOYSA-N triethoxy(prop-2-enyl)silane Chemical compound CCO[Si](CC=C)(OCC)OCC UMFJXASDGBJDEB-UHFFFAOYSA-N 0.000 description 1

- SRPWOOOHEPICQU-UHFFFAOYSA-N trimellitic anhydride Chemical compound OC(=O)C1=CC=C2C(=O)OC(=O)C2=C1 SRPWOOOHEPICQU-UHFFFAOYSA-N 0.000 description 1

- BPSIOYPQMFLKFR-UHFFFAOYSA-N trimethoxy-[3-(oxiran-2-ylmethoxy)propyl]silane Chemical compound CO[Si](OC)(OC)CCCOCC1CO1 BPSIOYPQMFLKFR-UHFFFAOYSA-N 0.000 description 1

- KHOQXNHADJBILQ-UHFFFAOYSA-N trimethyl(sulfanyl)silane Chemical compound C[Si](C)(C)S KHOQXNHADJBILQ-UHFFFAOYSA-N 0.000 description 1

- PQDJYEQOELDLCP-UHFFFAOYSA-N trimethylsilane Chemical compound C[SiH](C)C PQDJYEQOELDLCP-UHFFFAOYSA-N 0.000 description 1

- 238000005292 vacuum distillation Methods 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 238000009834 vaporization Methods 0.000 description 1

- 230000008016 vaporization Effects 0.000 description 1

- 229920006163 vinyl copolymer Polymers 0.000 description 1

- 229910052727 yttrium Inorganic materials 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 150000003752 zinc compounds Chemical class 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Landscapes

- Magnetic Brush Developing In Electrophotography (AREA)

- Dry Development In Electrophotography (AREA)

- Developing Agents For Electrophotography (AREA)

Description

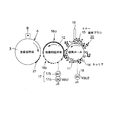

その解決手段の一つとして、トナーとキャリアとを含む二成分現像剤を磁気ロール上に保持し、該磁気ロールから該トナーを現像剤担持体上に移行させてトナー層を形成し、静電潜像担持体と現像剤担持体との間に電界を印加することにより、静電潜像担持体上に形成された静電潜像上にトナーを移行させて現像を行うタッチダウン現像、ハイブリッド現像などと呼ばれる現像方法がある。

しかしながら、究極の高画質、究極の高画質や現像剤や画像形成方法の長寿命、高安定性を達成するには、改善すべき点があった。

また、本発明の目的は、初期及び耐久後においてもハーフトーンのガサツキが無く、高画像濃度である高画質画像を出力できる画像形成方法を提供することにある。

(1)静電潜像担持体と、該静電潜像担持体に対面配置した現像剤担持体と、該現像剤担持体に対面配置する磁気ロールとを備え、トナーとキャリアとを含む二成分現像剤を収容する現像器を用い、該二成分現像剤を該磁気ロール上に保持し、該磁気ロールから該トナーを該現像剤担持体上に移行させて該現像剤担持体上にトナー層を形成し、該静電潜像担持体と該現像剤担持体との間に電界を印加することにより、該静電潜像担持体上に形成された静電潜像上にトナーを移行させて現像を行う現像工程を含む画像形成方法において、該キャリアは、体積基準の50%粒径(D50)が15〜70μmであり、真比重が2.5〜4.2g/cm3であり、該キャリアの平均円形度Cが0.850〜0.970であり、円形度の変動係数が1.0〜10.0%であることを特徴とする画像形成方法。

(2)前記キャリアは、キャリアコアと樹脂とを含有してなることを特徴とする(1)に記載の画像形成方法。

(3)前記キャリアコアは、フェライトと樹脂とを含有してなり、該キャリアコアがポーラス形状であることを特徴とする(2)に記載の画像形成方法。

(4)前記キャリアコアが、結着樹脂を形成するためのモノマーを磁性体存在下で重合して得られる磁性体分散樹脂キャリアコアであることを特徴とする(2)に記載の画像形成方法。

(5)前記樹脂がビニル系樹脂及び/またはシリコーン系樹脂であることを特徴とする(2)乃至(4)のいずれか1に記載の画像形成方法。

(6)前記キャリアは、樹脂含有量が5〜25質量%であることを特徴とする(1)乃至(5)の何れか1に記載の画像形成方法。

(7)前記トナーが、i)少なくとも重合体微粒子及び着色剤微粒子を凝集して微粒子凝集体を形成する工程及び該微粒子凝集体の微粒子間の融着を起こさせる熟成工程を含む乳化凝集法で得られるものであり、ii)重量平均粒径(D4)が、3.0〜11.0μmであり、iii)円相当径が0.6μm乃至2.0μmである粒子の割合が、30個数%以下であることを特徴とする(1)乃至(6)の何れか1に記載の画像形成方法。

(8)前記現像器へは、前記二成分現像剤を補給用の二成分現像剤として新たに補給し、且つ該現像器から過剰になったキャリアを排出することを特徴とする(1)乃至(7)の何れか1に記載の画像形成方法。

磁気ロールから該トナーを現像剤担持体上に移行させてトナー層を形成し、静電潜像担持体と現像剤担持体との間に電界を印加することにより、静電潜像担持体上に形成された静電潜像上にトナーを移行させて現像を行う現像工程を有する画像形成方法において、長期にわたり、安定して高精細、高品位、高画質な画像を得ることが出来る。

本発明の画像形成方法に使用するキャリアは、体積基準の50%粒径(D50)が15〜70μmである。

従って、本発明に用いられるキャリアは、体積基準の50%粒径(D50)が15〜70μmである。より好ましくは25〜60μmであり、さらに好ましくは30〜55μmである。キャリアの体積基準の50%粒径(D50)が15μm未満の場合には、現像剤の現像剤担持体上での磁気力による穂立ちが不均一で、ベタ画像の均質性がなくなる傾向にある。さらに現像剤の流動性が悪化し、帯電の立ち上がりが悪化する傾向にある。D50が15.0μm未満の粒子は、形状が不定形となりやすく、また形状が略球形であるものもキャリア付着しやすく、現像剤担持体上への安定的なトナー層形成を阻害したり、潜像担持体に微小なキズをつける場合がある。

一方、キャリアの体積基準の50%粒径(D50)が70μmを超える場合には、磁性による現像剤の穂立ちが高く、この穂による現像剤の掃きむらが生じるため画質が悪化する傾向にある。また、トナーに十分な帯電付与が出来なくなり、現像磁気ブラシも剛直になりやすくなるために、現像剤担持体上のトナー層ではき目むらを生じたり、良好な画像が得られない場合もある。

キャリアの体積基準の50%粒径(D50)が小さい場合、キャリア同士やトナーとの接触点も増えることによるキャリアスペントが発生してしまう傾向にある。さらに、キャリアを小粒径にすることによって、現像剤としての流動性が悪化するため、帯電立ち上がりが悪化する傾向にある。また、微粒子側の存在量が多い場合は、現像剤担持体や潜像担持体へのキャリア付着が激しくなることもあり、画像濃度ムラが生じやすくなるばかりでなく、キャリアを介して、静電潜像を乱しやすくなる。そのためにキャリアの形状に着目して検討したところ、形状を丸く、その形状分布をシャープにすることによって、上記の課題を解決することができることを見出した。

また、キャリアの真比重は、3.0〜3.8g/cm3であることがより好ましい。この範囲の真比重を有するキャリアを含む二成分系現像剤は、撹拌混合されてもトナーへかかる負荷が少なく、キャリアのトナースペントが抑制される。さらに、該キャリアは現像剤担持体上に良好なトナー層を形成するとともに、現像剤担持体や潜像担持体に付着した場合でも、潜像担持体への傷をつけにくくなるため好ましい。さらには、補給用現像剤として、トナーと混合して使用する場合に、現像剤の補給安定性が良好となるため好ましい。本発明に使用するキャリアの真比重は、材料種、材料組成比、コア製造時の焼成温度などの製造条件を調整することによって調製することができる。

平均円形度Cの変動係数が上記範囲を満たす磁性キャリアは、添加する樹脂成分の被覆を均一に行うために2度被覆、及び分級時における篩の最適化することによって製造が可能である。

本発明に用いられるキャリアの、1000/4π(kA/m)(1000エルステッド)の磁界下で測定される磁化の強さ(σ1000)は、40〜70Am2/kgであることが好ましく、50〜70Am2/kgであることがより好ましく、55〜65Am2/kgであることがさらに好ましい。前記範囲の磁化の強さ(σ1000)を有するキャリアの、現像剤担持体や潜像担持体への付着は抑制されるので、該キャリアを含む二成分系現像剤は耐久使用性が高められている。

本発明のキャリアの磁化の強さは、含有される磁性体の種類及び量を適宜選択することにより、調整され得る。

本発明のキャリアの磁化の強さは、理研電子(株)製の振動磁場型磁気特性自動記録装置BHV−30を用いて、以下の手順で測定することができる。円筒状のプラスチック容

器にキャリアを十分に密に充填し、一方で1000/4π(kA/m)(1000エルステッド)の外部磁場を作り、この状態で容器に充填されたキャリアの磁化モーメントを測定する。さらに、該容器に充填したキャリアの実際の質量を測定して、キャリアの磁化の強さ(Am2/kg)を求める。

本発明で用いられるキャリアのキャリアコアとしては、ポーラス形状であり、フェライトを含有するものが生産性に優れることから好ましい。さらに、ポーラス形状であり、フェライトを含有するキャリアコアは樹脂含有量を多くし低比重化しても、ポーラス形状であるキャリアコアの孔に樹脂が含浸されるので、添加した樹脂層とを用いたキャリアコアの密着性が高まり好ましい。ここでいうポーラス形状を有するキャリアコアとはコアの内部もしくは表層に空孔を有するコアを意味する。その製法としては、焼成時の温度を下げて結晶の成長をおさえること、或いは発泡剤等の空孔形成剤を添加しコアに空孔を発生させること、などが挙げられる。

上記発泡剤としては、60〜180℃で気化又は分解に伴い気体を発生する物質であれば特に限定はされないが、例えば、アゾビスイソブチロニトリル、アゾビスジメチルバレロニトリル、アゾビスシクロヘキサンカルボニトリル等の発泡性のアゾ系重合開始剤、ナトリウム、カリウム等の金属炭酸水素塩、炭酸水素アンモニウム、炭酸アンモニウム、硝酸アンモニウム塩、アジド化合物、4,4’−オキシビス(ベンゼンスルホヒドラジド)、アリルビス(スルホヒドラジド)、ジアミノベンゼン等が挙げられる。

本発明において、キャリアコアに含有されるフェライト成分としては、下記式(1)又は(2)で表される磁性を有するフェライトが挙げられる。

(1) MO・Fe2O3

(2) M・Fe2O4

(式中、Mは3価、2価又は1価の金属イオンを示す。)

Mとしては、Mg、Al、Si、Ca、Sc、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Sr、Y、Zr、Nb、Mo、Sn、Ba又はLiが挙げられ、これらは、単独あるいは複数で用いることができる。

上記の磁性を有するフェライトの具体的化合物としては、例えば、Zn−Fe系フェライト、Mn−Zn−Fe系フェライト、Ni−Zn−Feフェライト、Mn−Mg−Fe系フェライト、Ca−Mn−Fe系フェライト、Ca−Mg−Fe系フェライト、Li−Fe系フェライト及びCu−Zn−Fe系フェライトの如き鉄系酸化物が挙げられる。

本発明に用いられるフェライトを含有するキャリアコアの製造方法は、公知の方法を採用することができる。例えば、粉砕されたフェライト組成物をバインダー、水、分散剤、有機溶剤等を混合し、スプレードライヤー法や流動造粒法を用いて粒子を形成した後、ロータリーキルンや回分式焼成炉で700〜1400℃、好ましくは800〜1200℃の範囲の温度で焼成し、次いで、篩分で分級して粒度分布を制御してキャリア用の芯材粒子(キャリアコア粒子)とする方法を挙げることができる。また、焼成段階における酸素分圧を制御したり、焼成後の粒子表面に酸化・還元処理を追加するなどして、キャリアコアの表面性を制御することができる。

上記キャリアに含有される樹脂としては、特に限定を受けるものではない。具体的には、例えば、ポリスチレン、スチレン−アクリル共重合体の如きアクリル樹脂、塩化ビニル、酢酸ビニル、ポリフッ化ビニリデン樹脂、フルオロカーボン樹脂、パーフロロカーボン樹脂、溶剤可溶性パーフロロカーボン樹脂、ポリビニルアルコール、ポリビニルアセタール、ポリビニルピロリドン、石油樹脂、セルロース、セルロース誘導体、ノボラック樹脂、低分子量ポリエチレン、飽和アルキルポリエステル樹脂、芳香族ポリエステル樹脂、ポリアミド樹脂、ポリアセタール樹脂、ポリカーボネート樹脂、ポリエーテルスルホン樹脂

、ポリスルホン樹脂、ポリフェニレンサルファイド樹脂、ポリエーテルケトン樹脂、フェノール樹脂、変性フェノール樹脂、マレイン樹脂、アルキド樹脂、エポキシ樹脂、アクリル樹脂、無水マレイン酸とテレフタル酸と多価アルコールとの重縮合によって得られる不飽和ポリエステル、尿素樹脂、メラミン樹脂、尿素−メラミン樹脂、キシレン樹脂、トルエン樹脂、グアナミン樹脂、メラミン−グアナミン樹脂、アセトグアナミン樹脂、グリプタール樹脂、フラン樹脂、シリコーン樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂及びポリウレタン樹脂を挙げることができる。

またはこれらの樹脂を変性した樹脂でも良い。中でもポリフッ化ビニリデン樹脂、フルオロカーボン樹脂、パーフロロカーボン樹脂又は溶剤可溶性パーフロロカーボン樹脂等の含フッ素系樹脂、アクリル変性シリコーン樹脂あるいはシリコーン樹脂は、離型性が高く好ましい。

より具体的には、上記シリコーン樹脂は、従来から知られているいずれのシリコーン樹脂であってもよく、下記式に示されるオルガノシロキサン結合のみからなるストレートシリコーン樹脂及びアルキッド、ポリエステル、エポキシ、ウレタンなどで変性したシリコーン樹脂等が挙げられる。

りも大きいと、反応後に水系媒体中に残留する未反応のアルデヒド類が増加する傾向がある。

より具体的には、上記シリコーン樹脂は、従来から知られているいずれのシリコーン樹脂であってもよく、下記式に示されるオルガノシロキサン結合のみからなるストレートシリコーン樹脂及びアルキッド、ポリエステル、エポキシ、ウレタンなどで変性したシリコーン樹脂等が挙げられる。

上記各置換基は未置換のもののほか、例えばアミノ基、ヒドロキシ基、カルボキシル基、メルカプト基、アルキル基、フェニル基、エチレンオキシド基、ハロゲン原子のような置換基を有してもよい。例えば、市販品としてストレートシリコーン樹脂は、信越化学社製のKR271、KR255、KR152、東レダウコーニング社製のSR2400、SR2405等があり、変性シリコーン樹脂は、信越化学社製のKR206(アルキッド変性)、KR5208(アクリル変性)、ES1001N(エポキシ変性)、KR305(ウレタン変性)、東レダウコーニング社製のSR2115(エポキシ変性)、SR2110(アルキッド変性)などが挙げられる。

好適に使用される上記カップリング剤としては、シランカップリング剤、チタンカップリング剤、アルミニウムカップリング剤等が挙げられる。上記シランカップリング剤としては、例えばγ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン塩酸塩、γ−グリシドキシプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、ビニルトリアセトキシシラン、γ−クロロプロピルトリメトキシシラン、ヘキサメチルジシラザン、γ−アニリノプロピルトリメトキシシラン、ビニルトリメトキシシラン、オクタデシルジメチル〔3−(トリメトキシシリル)プロピル〕アンモニウムクロライド、γ−クロロプロピルメチルジメトキシシラン、メチルトリクロロシラン、ジメチルジクロロシラン、トリメチルクロロシラン、(以上トーレ・シリコーン社製)、アリルトリエトキシシラン、3−アミノプロピルメチルジエトキシシラン、3−アミノプロピルトリメトキシシラン、ジメチルジエトキシシラン、1,3−ジビニルテトラメチルジシラザン、メタクリルオキシエチルジメチル(3−トリメトキシシリルプロピル)アンモニウムクロライド(以上チッソ社製)等が挙げられる。中でも、アミノシランが好ましい。

脂の硬化を促進することで、より強固な樹脂層を形成することができる。

上記樹脂成分の存在状態は、特に制約が無く、キャリアコアの内部に含浸させる樹脂層でもキャリアコアを形成する樹脂成分でも構わない。また上記樹脂層とは別に、さらにキャリア表面に被覆(コート)層を有しても良い。その場合、樹脂層と被覆(コート)層の成分は同じであっても、異なっても良い。

比抵抗の測定条件は、充填されたキャリア粒子と電極との接触面積Sを約2.3cm2、充填されたキャリア粒子の厚みLを約0.5mm、上部電極52の荷重を180gとする。

なお、非磁性無機化合物、磁性体および導電性粒子の比抵抗の測定も同様に行うことができる。

導電性粒子としては、比抵抗が1×108Ω・cm以下のものが好ましく、更には比抵抗が1×106Ω・cm以下のものがより好ましい。具体的には、カーボンブラック、マグネタイト、グラファイト、酸化チタン、アルミナ、酸化亜鉛、及び酸化錫から選ばれる少なくとも一種以上の粒子を含有する粒子が好ましい。特に導電性を有する粒子としては、カーボンブラックが、少量の添加量でキャリア表面の残留電荷を除去することが可能であり、且つ粒径が小さくキャリア表面の微粒子による凹凸を阻害することなく好ましく用いることができる。カーボンブラックの粒径は、個数基準でピーク値が10nm乃至60nm(より好ましくは15乃至50nm)であることが、キャリア表面の残留電荷を良好に除去し、かつキャリアからの脱離を良好に防止するために好ましい。

DBP吸油量が、上記範囲の場合、キャリア表面の残留電荷除去が効率的に行われ、キャリアの帯電量をコントロールするのに好ましい。20ml/100g未満の場合、カーボンブラックのストラクチャーが短いため、効率的な電荷除去が行われず、添加効果が発現しにくい。

これらの導電性微粒子は、コート樹脂100質量部に対し、1乃至15質量部含有させて用いることが、キャリアの比抵抗を下げすぎず、かつ、キャリア表面の残留電荷除去のために好ましい。1質量部未満の場合は、キャリア表面の残留電荷除去の効果が発現しにくく、15質量部を超える場合には、コート材中での分散が不安定になり、また、過剰の電荷除去効果のため、キャリア自身の帯電付与能が低下することがある。

本発明に使用されるトナー粒子を製造する方法としては、結着樹脂及び着色剤、その他の内添物を溶融混練し、混練物を冷却後、粉砕及び分級する粉砕方法、懸濁重合方法を用いて直接トナー粒子を生成する方法や、単量体には可溶で、得られる重合体が不溶な水系有機溶剤を用い直接トナー粒子を生成する分散重合方法、又は水溶性極性重合開始剤存在下で直接重合しトナー粒子を生成するソープフリー重合方法に代表される乳化重合方法を用いトナー粒子を製造する方法、溶解懸濁造粒法、及び、少なくとも重合体微粒子及び着色剤微粒子を凝集して微粒子凝集体を形成する工程と該微粒子凝集体中の微粒子間の融着を起こさせる熟成工程を経て得られる乳化凝集法等が挙げられる。

基、炭素数2〜12のアルケニル基、−OH,−NH2,−NH(CH3),−N(CH3)2,−OCH3,−O(C2H5),−COOH又は−CONH2を示す。〕

ましく用いられる。母体としての炭化水素は、金属酸化物系触媒(多くは2種以上の多元系)を使用した一酸化炭素と水素の反応によって合成されるもの[例えばジントール法、ヒドロコール法(流動触媒床を使用)によって合成された炭化水素化合物];離型剤状炭化水素が多く得られるアーゲ法(同定触媒床を使用)により得られる炭素数が数百ぐらいまでの炭化水素;エチレンなどのアルキレンをチーグラー触媒により重合した炭化水素が、分岐が少なくて小さく、飽和の長い直鎖状炭化水素であるので好ましい。特にアルキレンの重合によらない方法により合成された離型剤がその分子量分布からも好ましいものである。

例えば、粉砕・分級工程を経た後、得られたトナー粒子に流動化剤などをヘンシェルミキサーの如き混合機で混合させると流動性が向上したトナーを得ることができる。

上記流動化剤としては、トナー粒子に添加することにより、流動性が添加前後を比較すると増加し得るものであれば、どのようなものでも使用可能である。例えば、フッ化ビニリデン微粉末;ポリテトラフルオロエチレン微粉末等のフッ素系樹脂粉末;酸化チタン微粉末;アルミナ微粉末;湿式製法シリカ、乾式製法シリカ等の微粉末シリカ、それらをシラン化合物、及び有機ケイ素化合物、チタンカップリング剤、シリコーンオイル等により表面処理を施した処理シリカ等がある。

上記乾式製法シリカとは、ケイ素ハロゲン化合物の蒸気相酸化により生成された微粉体であり、いわゆる乾式法シリカ又はヒュームドシリカと称されるもので、従来公知の技術によって製造されるものである。例えば、四塩化ケイ素ガスの酸水素焔中における熱分解酸化反応を利用するもので、基礎となる反応式は下記式(1)である。

本発明に用いられる流動化剤は、BET法で測定した窒素吸着による比表面積が30m2/g以上、好ましくは50m2/g以上のものが良好な結果を与える。上記流動化剤の含有量は、トナー粒子100質量部に対して0.01〜8質量部、好ましくは0.1〜4質量部である。

原料混合工程では、トナー内添剤として、少なくとも結着樹脂、着色剤、離型剤を所定量秤量して配合し、混合する。混合装置の一例としては、ダブルコン・ミキサー、V型ミキサー、ドラム型ミキサー、スーパーミキサー、ヘンシェルミキサー、ナウターミキサー等が挙げられる。

上記で配合し、混合したトナー粒子の原料を溶融混練して、結着樹脂類を溶融し、その中に着色剤等を分散させる。その溶融混練工程では、例えば、加圧ニーダー、バンバリィミキサー等のバッチ式練り機や、連続式の練り機を用いることができる。近年では、連続生産できる等の優位性から、1軸または2軸押出機が主流となっており、例えば、神戸製鋼所社製KTK型2軸押出機、東芝機械社製TEM型2軸押出機、ケイ・シー・ケイ社製2軸押出機、ブス社製コ・ニーダー等が一般的に使用される。

そして一般的には上記で得られた着色樹脂組成物の冷却物は、次いで、粉砕工程で所望の粒径にまで粉砕される。粉砕工程では、まず、クラッシャー、ハンマーミル、フェザーミル等で粗粉砕され、更に、川崎重工業社製のクリプトロンシステム、日清エンジニアリング社製のスーパーローター等で粉砕される。その後、必要に応じて慣性分級方式のエルボージェット(日鉄鉱業社製)、遠心力分級方式のターボプレックス(ホソカワミクロン社製)等の分級機等の篩分機を用いて分級し、重量平均粒径3〜11μmの分級品を得る。

また、必要に応じて、表面改質工程で表面改質として球形化処理を行うことも可能である。例えば奈良機械製作所製のハイブリタイゼーションシステム、ホソカワミクロン社製のメカノフージョンシステムを用い上記球形化処理を行い、分級品とすることもできる。

モノマーをあらかじめ重合させ、所望の分子量分布が得られるように重合温度、重合時間を調整する。得られた重合体に磁性金属微粒子、離型剤、着色剤、ならびに重合性単量体、重合開始剤を加える。得られた混合物を無機、あるいは有機の分散剤存在下において、機械的せん断力を与え懸濁させた後、攪拌せん断を与えながら、熱エネルギーを付与することによってトナー粒子を得る。

乳化凝集法で用いられる重合体微粒子は、水系溶媒中に乳化分散された微粒子であればよく、公知の重合性モノマーを乳化重合して得られた乳化微粒子もしくは、上記重合体を溶解させた乳化微粒子が好ましく用いられる。

これらの乳化微粒子の平均粒径は0.05μm以上3μm以下が好ましく、更に好ましくは0.1μm以上1μm以下、特に好ましくは0.1μm以上0.5μm以下である。尚、平均粒径は、微粒子測定装置(例えばマイクロトラック社製UPA)を用いて測定することができる。粒径が0.05μmより小さくなると凝集速度の制御が困難となり好ましくない。また、粒径が3μmより大きいと凝集して得られるトナー粒径が大きくなりす

ぎるため、トナーとして高解像度を要求される用途には不適当である。

用いられる電解質としては、有機の塩、無機塩のいずれでも良いが、好ましくは、一価、或いは二価以上の多価の金属塩を用いると良い。このような塩の具体例としては、NaCl、KCl、LiCl、Na2SO4、K2SO4、Li2SO4、MgCl2、CaCl2、MgSO4、CaSO4、ZnSO4、Al2(SO4)3、Fe2(SO4)3等が挙げられる。

更にその後、加熱して凝集粒子を生成させる。凝集粒子生成温度は、粒子の凝集形態にあわせ任意の温度でかまわない。撹拌は通常の公知の撹拌装置、例えばパドル翼、イカリ翼、三枚後退翼、マックスブレンド翼、フルゾーン翼、ダブルヘリカル等を有する反応槽で行っても良いし、ホモジナイザー、ホモミキサー、ヘンシェルミキサー等を用いることもできる。

本発明の画像形成方法に用いられるトナーは、上記微粒子凝集体を形成する工程のあと、微粒子凝集体中の微粒子間の融着を起こさせる熟成工程を経て得る事ができる。

凝集工程で得られた微粒子凝集体の安定性を増すために、微粒子凝集体を重合体一次粒子のガラス転移温度(Tg)より高い温度で所定時間保持することにより、凝集した粒子間の融着を起こさせる。熟成工程は、凝集工程に用いた撹拌装置と同様な攪拌装置を用いて行うことができる。

また、トナーの円相当径が0.6乃至2.0μmである粒子の割合はフロー式粒子像測定装置によって測定することが可能である。

本発明の画像形成方法は、静電潜像担持体と、該静電潜像担持体に対面配置した現像剤担持体と、該現像剤担持体に対面配置する磁気ロールとを備え、トナーとキャリアとを含む二成分現像剤を収容する現像器を用い、該二成分現像剤を該磁気ロール上に保持し、該磁気ロールから該トナーを現像剤担持体上に移行させてトナー層を形成し、静電潜像担持体と現像剤担持体との間に電界を印加することにより、静電潜像担持体上に形成された静電潜像上にトナーを移行させて現像を行う現像工程を含み、上記特定の二成分現像剤を用いることを特徴とする。

。好ましくは3.0〜4.0g/cm3であり、より好ましくは3.0〜3.8g/cm3である。キャリアの真比重が、4.2g/cm3より大きいと、トナーとの比重差が大きくなり、補給用現像剤中で磁性キャリアが偏析しがちになるために安定した現像用現像剤の補給が難しくなる。一方、キャリアの真比重が2.5g/cm3より小さいと、キャリア付着が発生しやすくなる。

まず、フェライトを含有するキャリアコアに樹脂成分を添加することや磁性体分散型キャリアの製造方法により磁性キャリアの形状は均一になり、磁性キャリアの流動性が良好になる。その磁性キャリアを補給用現像剤中に加えても、補給用現像剤の流動性が悪化しない。そのため、補給用現像剤容器中の補給用現像剤の残量が少なくなっても磁性キャリアの分散性に優れ、ACR現像方式でも安定した補給が達成できる。さらに磁性キャリア表面の細かい帯電付与性の差が効いていると考えている。つまり、フェライトを含有するキャリアコアでは結晶成長させるため、表面に微細な凹凸が生じる。そこに樹脂を含有させると樹脂層の厚さが均一にならないため、磁性キャリア表面の帯電付与性に差が生じる。そのため、磁性キャリアの周りにトナーが不均一に付着するため、補給用現像剤容器中で磁性キャリアの沈降などが発生しない。従って、補給用現像剤中で分散させた磁性キャリアが耐久経時によって偏析しにくいと考えている。

上記補給用現像剤は、磁性キャリア1質量部に対してトナーが2〜50質量部の割合で配合されている。本発明では、磁性キャリア1質量部に対してトナーが3〜30質量部の割合で配合されていることが好ましく、より好ましい範囲としては、磁性キャリア1質量部に対してトナーが4〜20質量部とするのが良い。上記トナーの配合割合が2質量部未満であると、二成分系現像剤の寿命は向上するものの、磁性キャリア量が多いために、現像器中の二成分系現像剤を取り除く際に、取り除いた劣化二成分系現像剤を回収するための回収手段が複雑になり好ましくない。さらに、補給用現像剤収容器内のトナー量が減少して、補給用現像剤収容器の交換頻度が多くなり、ユーザーの負荷が増えるばかりでなく、コストアップにもなり好ましくない。一方、上記トナーの配合割合が50質量部を超えると、トナーと磁性キャリアが補給用現像剤収容器内で偏在し、帯電の安定性が得られにくい。

4〜10質量%にすると通常良好な結果が得られる。トナー濃度が2質量%未満では画像濃度が低くなりやすい上、本発明のような離型剤を含むトナーを用いた場合には、現像剤の劣化が発生しやすいため好ましくない。15質量%を超える場合には、トナーの帯電量分布が広くなりカブリや機内飛散を発生させるため好ましくない。

本発明に用いられるキャリアの真比重は、乾式自動密度計オートピクノメーター(ユアサアイオニクス社製)により求めることができる。本測定機では、気相置換法を用いて測定を行っている。測定原理は、アルキメデスの原理に基づき、置換媒体としてガスを用いる。具体的には、同一体積を持った空の試料室と比較室の間に遮断弁を設け、試料室を1気圧まで加圧後、遮断弁を開けて比較室へガスを解放すると、試料室の圧力は1/2気圧に低下する。サンプルを入れて試料室の体積が1/2になった場合は、同様の操作によって得られる圧力は1/3気圧になる。

圧力と体積の関係は、気体の状態方程式 PV=nRT(nRT:一定値)に従うため、圧力Pの測定からサンプルの体積Vを計算することができる。

本発明に用いるキャリアの粒径は、キャリアサンプル3gをレーザー回折式粒度分布測定器SALD−300V(島津製作所製)により測定して体積基準の50%粒径(D50)を算出する。

集束イオンビーム加工観察装置(FIB)、FB−2000C(日立製作所)を用い加工観察した。試料の作製は、試料台にカーボンペースト水溶液を塗布しその上に試料(キャリア)を少量載せる。その後白金蒸着を行わずに試料をFIB装置にセットして目的の試料の表面にビームを照射する。それにより粒子起因の凸部を観察することができる。その凸部分の直径を測定する。この測定を、ランダムに抽出された20個のキャリア断面写真の中からそれぞれ3箇所、計60個所抽出し、その平均値により算出したものを粒子の一次個数平均粒径とした。

コンタミノンN(界面活性剤)が1%含まれるイオン交換水にて5gの補給用現像剤を洗浄し、キャリアからトナーを分離した後、乾燥、調湿(25.0℃/60%RH)した。その後、補給用現像剤中に含まれるキャリアの質量を計算することで補給用現像剤中のキャリアの濃度を算出した。

試料約0.3gを錠剤成型室に入れ、油圧ポンプにより250kg/cm2で5分間加圧し、直径約13mm,高さ約2〜3mmのペレット状の錠剤を成型する。ここで得られた錠剤は必要に応じて表面及び裏面に導電剤をコートし、例えば、HEWLETT PAKARD社製16008A RESISTIVITYCELL;または同社製4329A

HIGH RESISTANCE METERを用いて温度23.5℃、湿度65%RHの環境下で電圧1000V印加時の抵抗値を測定し、下記計算式(1)により比電気抵抗値ρを求める。

キャリア及びキャリアコアの平均円形度及び変動係数は、マルチイメージアナライザー(商品名:マルチサイザー、ベックマン・コールター社製)を用いて以下のようにして算出した。

マルチイメージアナライザーは、電気抵抗法による粒度分布測定装置に、CCDカメラにより粒子像を撮影する機能と撮影された粒子像を画像解析する機能を組み合わせたものである。詳細には、電解質溶液中に超音波等により均一に分散された粒子が、上記マルチサイザーのアパーチャーを通過する際に、上記マルチサイザーが電気抵抗の変化を検知し、これに同期してストロボを発光させてCCDカメラで上記粒子の像を撮影する。この粒子像をパーソナルコンピューターに取り込み、2値化後、画像解析するものである。

この装置は、上記粒子像から円相当径、最長径、面積、球相当径の粒度データだけでなく、平均円形度、凹凸度、縦横比、包絡周囲長と周囲長の比等、様々な形状を解析可能である。さらにサンプルの導入方法が連続式であるため、比重が重く沈降しやすく、さらに溶液中で分散しづらい磁性キャリアでも再現性良く測定することができる。

平均円形度Cは下記式(2−2)で示される。円形に近いほど1に近い値、細長いものほど小さな値になる。平均円形度の算出方法は、各粒子の円形度を足し合わせ、全粒子数で除して算出する。また、変動係数は下記式(2−4)にて求めることができる。

電解液(約30ml)に、分散剤として界面活性剤(好ましくはアルキルベンゼンスルホン塩酸)を、0.1〜1.0mlを加え、さらに測定試料を2〜20mg加える。試料が懸濁された電解液を、超音波分散器で約1分間分散処理して、分散液を得る。

粒子像の撮影には、200μmアパーチャー、20倍のレンズを用いる。測定条件としては、測定フレーム内平均輝度:220〜230、測定フレーム設定:300、SH(スレシュホールド):50、2値化レベル:180 に設定する。

粒子がアパーチャーを通過する際の電気抵抗変化のパルスをトリガとしてストロボを発光してCCDカメラで粒子像を撮影する。このパルスの閾値を設定するのがスレッシュホールド(SH)値である。このSH値の基本値としては50に設定するが、サンプルの状態により最適値にする必要がある。その最適値とは、撮影される粒子像のボケの大小で確認する。目安としては、粒子像の撮影速度を10〜20個/秒となるように設定して測定を行った。

本発明において、トナーの重量平均粒径(D4)及び粒度分布はコールターマルチサイザー(ベックマン・コールター社製)を用いた。電解液は1級塩化ナトリウムを用いて1%NaCl水溶液を調製した。電解液としては、例えば、ISOTON R−IIが使用できる。

上記電解水溶液100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスルホン酸塩を0.1〜5ml加え、更に測定試料を2〜20mg加えた。

上記測定試料を懸濁した電解液を超音波分散器で約1〜3分間分散処理を行い、100μmのアパーチャーチューブ径を用いた上記測定装置に供した。2.00μm以上のトナーの体積,個数を測定して体積分布と個数分布とを算出し、重量平均粒径(D4)(各チャンネルの中央値をチャンネル毎の代表値とする)を求めた。

チャンネルとしては、2.00〜2.52μm;2.52〜3.17μm;3.17〜4.00μm;4.00〜5.04μm;5.04〜6.35μm;6.35〜8.00μm;8.00〜10.08μm;10.08〜12.70μm;12.70〜16.00μm;16.00〜20.20μm;20.20〜25.40μm;25.40〜32.00μm;32.00〜40.30μmの13チャンネルを用いた。

摩擦帯電量を測定する装置の概略図を図4に示す。底に500メッシュのスクリーン273のある金属製の測定容器272に、複写機又はプリンタの現像スリーブ上から採取し

た二成分系現像剤を約0.5〜1.5g入れ金属製のフタ274をした。この時の測定容器272全体の質量を秤りW1(g)とした。次に吸引機271(測定容器272と接する部分は少なくとも絶縁体)において、吸引口277から吸引し風量調節弁276を調整して真空計275の圧力を250mmAqとした。この状態で充分、好ましくは2分間吸引を行い、トナーを吸引除去した。この時の電位計279の電位をV(ボルト)とした。ここで278はコンデンサーであり容量をC(mF)とした。また、吸引後の測定容器全体の重量を秤りW2(g)とした。この試料の摩擦帯電量(mC/kg)は下式(3)の如く算出された。

トナーの円形度は、フロー式粒子像測定装置「FPIA−2100型」(シスメックス社製)を用いて測定を行い、下式(4)を用いて算出した。

本発明における平均円形度はトナーの凹凸の度合いを示す指標であり、トナーが完全な球形の場合に1.000を示し、表面形状が複雑になる程、平均円形度は小さな値となる。

円形度頻度分布の平均値を意味する平均円形度Cは、粒度分布の分割点iでの円形度(中心値)をci、測定粒子数をmとすると、次式(5)から算出される。

い様に適宜冷却した。また、平均円形度のバラツキを抑えるため、フロー式粒子像分析装置FPIA−2100の機内温度が26〜27℃になるよう装置の設置環境を23℃±0.5℃にコントロールし、一定時間おきに、好ましくは2時間おきに2μmラテックス粒子を用いて自動焦点調整を行った。

トナーの平均円形度測定には、前記フロー式粒子像測定装置を用い、測定時のトナー濃度が3000〜1万個/μlとなる様に該分散液濃度を再調整し、トナーを1000個以上計測した。計測後、このデータを用いて、円相当径2.0μm未満のデータをカットして、トナーの平均円形度Cを求めた。

(磁性キャリアコア1の製造方法)

フェライト成分として、26.0mol%のMnO、3.0mol%のMgO、70.0mol%のFe2O3及び1.0mol%のSrCO3を湿式ボールミルで5時間粉砕、混合し、乾燥させた。得られた乾燥品を、900℃で3時間保持し、仮焼成を行なった。この仮焼成品を湿式ボールミルで7時間粉砕し、2μm以下とした。このスラリーにバインダー(ポリビニルアルコール)を2.0質量%添加し、次いでスプレードライヤー(製造元:大川原化工機)により造粒、乾燥し、体積基準の50%粒径(D50)が40μm程度の造粒品を得た。この造粒品を電気炉に入れ、窒素ガス中の酸素濃度を2.0vol%に調整した混合ガス中で、1150℃で3時間保持し、本焼成を行なった。得られた本焼成物を、解砕し、さらに篩(目開き75μm)で篩い分けして、体積基準の50%粒径(D50)が40μmの磁性キャリアコア1を得た。このコア表面をSEM(走査型電子顕微鏡)で観察するとコアの表面に溝が見られた。

本焼成の温度を1300℃にすること以外は磁性キャリアコア1と同様にして磁性キャリアコア2を得た。このコア表面をSEMで観察するとコア表面の溝が少なく、磁性キャリアコア1と比べると平滑な表面性であった。

フェライト成分として、20.0mol%のMgO、58.0mol%のFe2O3 及び22.0mol%のSrCO3を湿式ボールミルで5時間粉砕、混合し、乾燥させた。得られた乾燥品を、900℃で3時間保持し、仮焼成を行なった。この仮焼成品を湿式ボールミルで7時間粉砕し、2μm以下とした。このスラリーにバインダー(ポリビニルアルコール)を1.0質量%、空孔調整剤として炭酸水素ナトリウムを2.0質量%添加し、次いでスプレードライヤー(製造元:大川原化工機)により造粒、乾燥し、体積基準の50%粒径(D50)が40μm程度の造粒品を得た。この造粒品を電気炉にて入れ、窒素ガス中の酸素濃度を2.0vol%に調整した混合ガス中で、1150℃で3時間保

持し、本焼成を行なった。得られた本焼成を、解砕し、さらに篩(目開き75μm)で篩い分けして、体積基準の50%粒径(D50)が40μmの磁性キャリアコア3を得た。このコア表面をSEMで観察すると、磁性キャリアコア1より表面がポーラスな形状であった。

フェライト成分を、58.0mol%のLiO、42.0mol%のFe2O3に変更し、本焼成の温度を1300℃にすること以外は磁性キャリアコア1と同様にして磁性キャリアコア4を得た。この磁性キャリアコアの表面をSEMで観察するとコア表面の溝が少なく、磁性キャリアコア2と同等の平滑な表面性であった。

本焼成後に得られた磁性キャリアコアをナウターミキサー(製造元:ホソカワミクロン)に入れ、200rpmで3時間攪拌工程を加えること以外は磁性キャリアコア2と同様にして磁性キャリアコア5を得た。このコア表面をSEMで観察するとコア表面の溝がほとんど見られず、磁性キャリアコア2よりも平滑な表面性であった。

個数平均粒径300nm、比抵抗5.0×105Ω・cmのマグネタイト粉、個数平均粒径290nm、比抵抗4.9×107Ω・cmのヘマタイト粉にそれぞれ4.0質量%のシラン系カップリング剤(3−(2−アミノエチルアミノプロピル)トリメトキシシラン)を加え、容器内で110℃で高速混合撹拌し、表面処理した。

・フェノール 10質量部・ホルムアルデヒド溶液(ホルムアルデヒド37質量%水溶液) 6質量部・上記処理したマグネタイト微粒子 76質量部・上記処理したヘマタイト微粒子 8質量部

上記材料と、27質量%アンモニア水5質量部、水10質量部をフラスコに入れ、よく混合した。このときの反応媒体中の溶存酸素量は7.5g/m3であった。次いでこの反応媒体中に窒素ガスを導入した。窒素ガスの導入量は1.7×10−2m3/hの流量で、20分間の置換を行った。また、このときの反応媒体中の溶存酸素量は1.00g/m3であった。その後は窒素導入量を0.3×10−2m3/hに抑え、室温から平均昇温速度3.0℃/分で加熱し90℃まで撹拌しながら昇温・保持し、4時間重合反応させて硬化させた。このときの撹拌翼周速は1.8m/secとした。その後、30℃まで冷却し、更に水を添加した後、上澄み液を除去し、沈殿物を水洗した後、風乾した。次いで、これを減圧下(5hPa以下)、60℃の温度で乾燥して、磁性体が分散された状態の体積平均粒径40.1μmの球状の磁性キャリアコアを得た。

篩で篩い分けした後に、次いで風力分級(エルボジェット:日鉄鉱業社製)でさらに分級して、粒度調整を行うことによって、磁性キャリアコア6を得た。磁性キャリアコア1より粒度分布がシャープなものが得られた。

フェライト成分を、5.0mol%のBaO、10.0mol%のNiO、20.0mol%のZnO、65.0mol%のFe2O3に変更し、本焼成の温度を1300℃にすること以外は磁性キャリアコア1と同様にして磁性キャリアコア7を得た。この磁性キャリアコア表面をSEMで観察するとコア表面の溝あるものの、その形状が異形なものが多数観察された。

スプレードライヤーによる造粒と篩い分け条件を変更して体積基準の50%粒径(D50)を70μmにすること以外は磁性キャリアコア1と同様にして磁性キャリアコア8を

得た。

スプレードライヤーにより造粒と篩い分け条件を変更して体積基準の50%粒径(D50)を14μmにすること以外は磁性キャリアコア1と同様にして磁性キャリアコア9を得た。

(磁性キャリア1の製造方法)

ストレートシリコーン樹脂(信越化学社製KR255(固形分換算)) 100質量部シラン系カップリング剤(γ−アミノプロピルエトキシシラン) 10質量部

カーボンブラック(CB)(個数平均粒径30nm、DBP吸油量50ml/100g)

10質量部

上記成分をキシレン300質量部と混合して、磁性キャリア樹脂被覆溶液とした。この樹脂被覆溶液を70℃に加熱した流動床を用いて撹拌しながら、磁性キャリアコア1に、磁性キャリアコアの質量に対してストレートシリコーン樹脂の質量が12.0質量%となるように塗布および溶媒除去操作を行った。さらに、オーブンを用いて、230℃で2.5時間の処理を行った後に、解砕、篩(目開き75μm)による分級処理を行い、磁性キャリア1を得た。磁性キャリア1の構成材料及び物性を表1に示す。

磁性キャリアコアに対する樹脂成分の被覆量を変えること以外は磁性キャリア1と同様にして、磁性キャリア2、3を得た。磁性キャリア2、3の構成材料及び物性を表1に示す。

磁性キャリアコア2を使用することと磁性キャリアコアに対する樹脂成分の被覆量を変えること以外は磁性キャリア1と同様にして、磁性キャリア4、5を得た。磁性キャリア4、5の構成材料及び物性を表1に示す。

磁性キャリア6については、磁性キャリアコア3を使用すること、磁性キャリアコアに対する樹脂成分の被覆量を変えること及び、導電性粒子の添加量を変えること以外は磁性キャリア1と同様にして磁性キャリア6を得た。磁性キャリア7については、磁性キャリアコア3を使用することと磁性キャリアコアに対する樹脂成分の被覆量を変えること以外は磁性キャリア1と同様にして、磁性キャリア7を得た。磁性キャリア6、7の構成材料及び物性を表1に示す。

磁性キャリアコアを被覆する際に被覆樹脂量を半分に分け、2回コーティングすること以外は磁性キャリア7と同様にして、磁性キャリア8を得た。磁性キャリア8の構成材料及び物性を表1に示す。

ストレートシリコーン樹脂(信越化学社製KR255(固形分換算)) 100質量部

シラン系カップリング剤(γ−アミノプロピルエトキシシラン) 10質量部

ポリメタクリル酸メチル樹脂粒子

(綜研化学社製MP300 体積平均粒径100nm、体積固有抵抗値 2.4×1015Ω・cm) 10質量部

上記成分をキシレン300質量部と混合して、磁性キャリア樹脂被覆溶液とした。この樹脂被覆溶液を70℃に加熱した流動床を用いて撹拌しながら、磁性キャリアコア2に、磁性キャリアコアの質量に対してストレートシリコーン樹脂の質量が10.0質量%となるように塗布および溶媒除去操作を行った。さらに、オーブンを用いて、230℃で2.5時間の処理を行った後に、解砕、篩(目開き75μm)による分級処理を行い、磁性キャリア9を得た。磁性キャリア9の構成材料及び物性を表1に示す。

表1に記載の添加粒子及び添加粒子の粒径を用いたこと以外は、磁性キャリア9と同様にして、磁性キャリア10〜12を得た。磁性キャリアの構成材料及び物性を表1に示す。

磁性キャリアコア4を使用することと磁性キャリアを被覆する被覆樹脂量を変えること以外は磁性キャリア1と同様にして、磁性キャリア13を得た。磁性キャリアの構成材料及び物性を表1に示す。

磁性キャリアコア5を使用することと磁性キャリアを被覆する被覆樹脂量を変えること以外は磁性キャリア1と同様にして、磁性キャリア14を得た。磁性キャリアの構成材料及び物性を表1に示す。

磁性キャリアコア6〜9を使用すること以外は磁性キャリア1と同様にして、磁性キャリア15〜18を得た。磁性キャリアの構成材料及び物性を表1に示す。

(ハイブリッド樹脂の製造例)

ビニル系共重合体ユニット用単量体又は2量体として、スチレン2.00mol、2−エチルヘキシルアクリレート0.23mol、フマル酸0.15mol、α−メチルスチレンの2量体0.02mol、架橋剤及び重合開始剤として、ジクミルパーオキサイド0.07molを滴下ロートに入れる。また、ポリエステルユニット用単量体として、ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン7.0mol、ポリオキシエチレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン3.0mol、テレフタル酸3.0mol、無水トリメリット酸1.5mol、フマ

ル酸5.0mol及び酸化ジブチル錫0.2gをガラス製4リットルの4つ口フラスコに入れ、温度計,撹拌棒,コンデンサー及び窒素導入管を取りつけマントルヒーター内においた。次にフラスコ内を窒素ガスで置換した後、撹拌しながら徐々に昇温し、145℃の温度で撹拌しつつ、先の滴下ロートよりビニル系樹脂の単量体、架橋剤及び重合開始剤を4時間かけて滴下した。次いで200℃に昇温を行い、4時間反応せしめてハイブリッド樹脂を得た。

(粉砕法によるトナーの製造例)

・上記ハイブリッド樹脂 100質量部

・ ワックス(ノルマルパラフィン、示差走査熱量計(DSC)で測定された最大吸熱ピーク温度

:76℃、Mn:580) 4質量部

・1,4−ジ−t−ブチルサリチル酸アルミニウム化合物 1質量部

・シアン顔料(Pigment Blue15:3) 5質量部

上記の処方で十分にヘンシェルミキサーにより予備混合を行い、二軸押出し混練機で材料温度を130℃で溶融混練し、冷却後ハンマーミルを用いて約1〜2mm程度に粗粉砕し、次いでエアージェット方式による微粉砕機で15μm以下の粒径に微粉砕した。さらに得られた微粉砕物を図1に示す分級と機械式衝撃力を用いる表面改質(球形化)処理とを同時に行う装置にて処理し、平均円形度Cが0.942、円形度の変動係数が6.3%のトナー粒子1を得た。

上記トナー粒子1の100質量部に対して、針状酸化チタン微粉体(疎水化処理有り、一次個数平均粒径:30nm)(BET=62、イソブチルシランカップリング剤10質量%処理)1.0質量部をヘンシェルミキサーにより外添して、平均円形度Cが0.942、円形度の変動係数が6.3%のトナー1を得た。

[分散液A]

・スチレン 350質量部

・n−ブチルアクリレート 100質量部

・アクリル酸 25質量部

・t−ドデシルメルカプタン 10質量部

以上の組成を混合及び溶解し、モノマー混合物として準備した。

・ 融点78℃のパラフィンワックス分散液 100質量部

(固形分濃度30%、分散粒径0.14μm)

・ アニオン性界面活性剤 1.2質量部

(第一工業製薬(株)製:ネオゲンSC)

・非イオン性界面活性剤 0.5質量部

(三洋化成(株)製:ノニポール400)

・イオン交換水 1530質量部

上記組成をフラスコ中で分散し、窒素置換を行いつつ加熱を開始する。液温が70℃となったところで、これに6.56質量部の過硫酸カリウムを350質量部のイオン交換水で溶解した溶液を投入した。液温を70℃に保ちつつ、前記モノマー混合物を投入攪拌し、液温を80℃にあげて6時間そのまま乳化重合を継続した後に液温を45℃とした後にフィルターで濾過して分散液Aを得た。こうして、得られた分散液中の粒子径は、平均粒径が0.16μm、固形分のガラス転移点が60℃、重量平均分子量(Mw)が16,000であり、ピーク分子量は、11,000であった。パラフィンワックスは、重合体中6質量%含有されており、本固形分の薄片を透過電子顕微鏡にて観察した結果、重合体粒子がワックス粒子を内包化していることを確認した。

[分散液B]

・スチレン 350質量部

・n−ブチルアクリレート 100質量部

・アクリル酸 25質量部

以上の割合を混合及び溶解し、モノマー混合物として準備した。

・ 融点105℃のフィッシャートロプシュワックス分散液 100質量部

(固形分濃度30%、分散粒径0.15μm)

・ アニオン性界面活性剤 1.7質量部

(第一工業製薬(株)製:ネオゲンSC)

・非イオン性界面活性剤 0.5質量部

(三洋化成(株)製:ノニポール400)

・イオン交換水 1530質量部

上記組成をフラスコ中で分散し、窒素置換を行いつつ加熱を開始する。液温が65℃となったところで、これに5.80質量部の過硫酸カリウムを300部のイオン交換水で溶解した溶液を投入した。液温を65℃に保ちつつ、前記モノマー混合物を投入攪拌し、液温を75℃にあげて8時間そのまま乳化重合を継続した後に液温を40℃とした後にフィルターで濾過して分散液Bを得た。こうして、得られた分散液中の粒子径は、平均粒径が0.16μm、固形分のガラス転移点が63℃、重量平均分子量(Mw)が700,000であった。炭化水素系ワックスは、重合体中6質量%含有されており、本固形分の薄片を透過型電子顕微鏡にて観察した結果、ワックス粒子を内包化していることを確認した。[分散液C]

・C.I.ピグメントブルー15:3 12質量部

・アニオン性界面活性剤 2質量部

(第一工業製薬(株)製:ネオゲンSC)

・イオン交換水 78質量部

以上を混合し、サンドグラインダーミルを用いて分散し着色剤分散液Cを得た。

前記分散液A300質量部、分散液B150質量部及び分散液C25質量部を、撹拌装置、冷却管及び温度計を装着した1リットルのセパラブルフラスコに投入し撹拌した。この混合液に凝集剤として、10%塩化ナトリウム水溶液180質量部を滴下し、加熱用オイルバス中でフラスコ内を撹拌しながら54℃まで加熱した。48℃で1時間保持した後、光学顕微鏡にて観察すると径が約5μmである会合粒子が形成されていることが確認された。

その後の融着工程において、ここにアニオン性界面活性剤(第一工業製薬(株)製:ネオゲンSC)3質量部を追加した後、ステンレス製フラスコを密閉し、磁力シールを用いて撹拌を継続しながら110℃まで加熱し、4時間保持した。そして、冷却後、反応生成物をろ過し、イオン交換水で十分に洗浄した後、乾燥させることにより、トナー粒子2を得た。得られたトナー粒子2は、重量平均粒径(D4)が5.4μm、ゲルパーミエーションクロマトグラフィー(以下GPCと呼ぶ)によるピーク分子量は11,000、Mwは200,000である。

上記トナー粒子2の100質量部に対して、針状酸化チタン微粉体(BET=62、イソブチルシランカップリング剤10質量%処理)1.0質量部をヘンシェルミキサーにより外添して、平均円形度Cが0.968、円形度の変動係数が4.3%、円相当径0.6乃至2.0μmである粒子の割合が5.1%のトナー2を得た。

冷却管、攪拌機および窒素導入管の付いた反応槽中に、ビスフェノールAエチレンオキサイド2モル付加物720質量部、イソフタル酸270質量部およびジブチルチンオキサイド2質量部を入れ、常圧で230℃で8時間反応し、さらに10〜15mmHgの減圧で5時間反応した後、160℃まで冷却して、これに31質量部の無水フタル酸を加えて2時間反応した。次いで、80℃まで冷却し、酢酸エチル中にてイソフォロンジイソシアネート188質量部と2時間反応を行い、イソシアネート基を有するポリエステルプレポ

リマー(A)を得た。次いでプレポリマー(A)270質量部とイソホロンジアミン15質量部を50℃で2時間反応させ、重量平均分子量65,000のウレア変性ポリエステル系樹脂(i)を得た。上記と同様にビスフェノールAエチレンオキサイド2モル付加物724質量部、テレフタル酸276質量部を常圧下、230℃で8時間重縮合し、次いで10〜15mmHgの減圧で5時間反応して、ピーク分子量5,000の変性されていないポリエステル(a)を得た。ウレア変性ポリエステル系樹脂(i)200質量部と変性されていないポリエステル(a)800質量部を酢酸エチル/メチルエチルケトン(MEK)(1/1)混合溶剤2,000質量部に溶解、混合し、トナーバインダー(1)の酢酸エチル/MEK溶液を得た。一部減圧乾燥し、トナーバインダー(1)を単離した。Tgは58℃であった。

ビーカー内に前記のトナーバインダー(1)の酢酸エチル/MEK溶液240質量部、ペンタエリスリトールテトラベヘネート(融点81℃、溶融粘度25mpa・s)20質量部、C.I.Pigment Blue 15:3の生顔料6質量部を入れ、60℃にてTK式ホモミキサーで12000rpmで攪拌し、均一に溶解、分散させた。別のビーカー内にイオン交換水706質量部、ハイドロキシアパタイト10%懸濁液(日本化学工業(株)製スーパタイト10)294質量部、ドデシルベンゼンスルホン酸ナトリウム0.2質量部を入れ均一に溶解した。ついで60℃に昇温し、TK式ホモミキサー(製造元:特殊機化工業)で14000rpmに攪拌しながら、上記トナー材料溶液を投入し10分間攪拌した。ついでこの混合液を攪拌棒および温度計付のコルベンに移し、98℃まで昇温して溶剤を除去し、濾別、洗浄、乾燥した後、風力分級し、トナー粒子を得た。トナーの重量平均粒径(D4)は5.9μmであった。上記トナー粒子3の100質量部に対して、針状酸化チタン微粉体(BET=62、イソブチルシランカップリング剤10質量%処理)1.0質量部をヘンシェルミキサーにより外添して、平均円形度Cが0.980、円形度の変動係数が2.1%のトナー3を得た。

磁性キャリア1の93.0質量部に対し、トナー1を7.0質量部加え、ターブラーミキサーにより混合し現像剤1とした。一方、磁性キャリア1の1.0質量部に対して、トナー1の8.0質量部を加え、ターブラーミキサーにより混合し補給用現像剤1とした。

得られた現像剤1及び補給用現像剤1を、本発明の画像形成方法を適用したカラー複写機CLC−5000(キヤノン製,単色モードA4サイズ40枚/分)の改造現像器(図2)に導入し、定着部分をオイルレス定着対応した本体を用いて画像を出力した。各環境で初期の画像濃度が1.40になる様に現像コントラストを調整し単色モードで画出し評価を行った。ちなみにこの本体にはドラムヒーターは具備されていない。

評価方法としては、まず常温低湿下(23℃/5%RH)にてA4用紙(CLC80g紙、キャノン販売社製)を用いて画像面積が5%のオリジナル原稿を使用して5万枚の耐久試験を行った。その後、評価機を高温高湿下(30.0℃/80%RH)に移動し、A4用紙(CLC80g紙、キャノン販売社製)を用いて画像面積が20%のオリジナル原稿を使用して5万枚の耐久試験を行った。耐久試験終了後、3日間同環境で放置した後に帯電性とカブリを確認した。また、評価機を常温常湿下(23℃/60%RH)に固定して、同様にA4用紙(CLC80g紙、キャノン販売社製)を用いて画像面積が5%のオリジナル原稿を使用して10万枚の耐久試験を行った。耐久試験終了後、カブリを確認した。それぞれの測定条件及び評価基準を以下に示す。また、各現像剤及び補給用現像剤を用いた評価結果を表2に示す。

実施例2〜16及び19、参考例1及び2、比較例1〜4で用いた現像剤及び補給用現像剤については、表2に記載の処方により作製し、実施例1と同様の方法で評価試験を行

った。各現像剤及び補給用現像剤を用いた評価結果を表2に示す。

画像濃度安定性は各環境での耐久初期と耐久後の画像濃度の変化を評価の基準とした。画像濃度は、カラー反射濃度計(X−RITE 404A:X−Rite Co.製)にてオリジナル画像のベタ部(初期画像濃度=1.40)を5回平均し、画像濃度の変化値を測定した。評価は耐久初期と耐久後の濃度の変動差(Δ)で判断した。

<評価基準>

A:非常に良好(Δ=0.08%未満)

B:良好(0.08≦Δ<0.15%)

C:普通(0.15≦Δ<0.20%)

D:悪い(Δ=0.20%以上)

ハーフトーン再現性は耐久初期と耐久後のハーフトーン画像濃度の変化を評価の基準とした。ハーフトーン画像濃度は、カラー反射濃度計(X−RITE 404A:X−Rite Co.製)にてオリジナル画像のハーフトーン部(初期画像濃度=0.4)を5回平均し、画像濃度の変化値を測定した。評価は耐久初期と耐久後の濃度の変動差(Δ)で判断した。

<評価基準>

A:非常に良好(Δ=0.03未満)

B:良好(0.03≦Δ<0.05%)

C:普通(0.05≦Δ<0.1%)

D:悪い(Δ=0.1%以上)

評価方法は図4の装置を使用し、耐久初期と各環境での耐久終了時の帯電量の差(Δ)で判断した。

<評価基準>

A:非常に良好(Δ=3.0未満)

B:良好(3.0≦Δ<5.0)

C:普通(5.0≦Δ<7.0)

D:悪い(Δ=7.0以上)

カブリは白地部分の白色度をリフレクトメーター(densitometer TC6MC:(有)東京電色技術センター)により測定し、その白色度と転写紙の白色度平均値の差からカブリ濃度(%)を算出し、評価した。評価基準は次の通りである。

<評価基準>

A:非常に良好(1.2%未満)

B:良好(1.2%〜2.4%未満)

C:普通(2.4%〜3.6%未満)

D:悪い(3.6%以上)

ドラム上のトナー現像量が0.3mg/cm2になるよう現像コントラストを調整し、常温低湿下(23℃/5%RH)環境にてA4全面ベタハーフトーン画像をCLC80g紙(キャノン販売社製)にて5枚連続出力した時の、キャリア粒径程度に白く抜ける個数をカウントし、A4一枚あたりに平均したもので表す。

<白抜けランク>

A:全くなしで良い。

B:0個より多く、1個未満で良い。

C:1個より多く、2個未満で実用上問題なし。

D:2個より多く、5個未満で実用上問題あり。

E:5個以上で多くて悪い。