JP4927476B2 - 防振ブッシュ及びその製造方法 - Google Patents

防振ブッシュ及びその製造方法 Download PDFInfo

- Publication number

- JP4927476B2 JP4927476B2 JP2006224114A JP2006224114A JP4927476B2 JP 4927476 B2 JP4927476 B2 JP 4927476B2 JP 2006224114 A JP2006224114 A JP 2006224114A JP 2006224114 A JP2006224114 A JP 2006224114A JP 4927476 B2 JP4927476 B2 JP 4927476B2

- Authority

- JP

- Japan

- Prior art keywords

- cylinder

- cylindrical

- elastic body

- vibration

- axis direction

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 11

- 238000000465 moulding Methods 0.000 claims description 17

- 239000002184 metal Substances 0.000 claims description 6

- 230000007423 decrease Effects 0.000 claims description 4

- 238000000034 method Methods 0.000 description 5

- 230000002093 peripheral effect Effects 0.000 description 5

- 239000000725 suspension Substances 0.000 description 5

- 230000004323 axial length Effects 0.000 description 2

- 238000003754 machining Methods 0.000 description 2

- 230000000630 rising effect Effects 0.000 description 2

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Images

Landscapes

- Vibration Prevention Devices (AREA)

- Springs (AREA)

Description

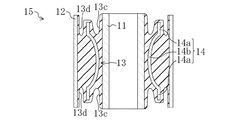

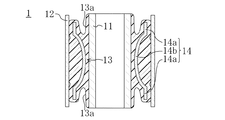

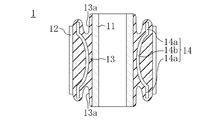

図1は、本発明の実施形態に係る防振ブッシュ1の断面図であり、この防振ブッシュ1は、自動車のサスペンションブッシュとして用いられるものである。防振ブッシュ1は、円筒状の金属製内筒体11と、この内筒体11の周囲にこれと同軸に設けられた円筒状の金属製外筒体12と、内筒体11と外筒体12との間に設けられて内筒体11と外筒体12とを互いに連結するゴム弾性体13と、このゴム弾性体13に内筒体11及び外筒体12と同軸に埋設された金属製中間筒体14とを備えている。つまり、内筒体11、中間筒体14及び外筒体12は、それぞれ同心状に配設されており、ゴム弾性体13は、内筒体11と中間筒体14との間及び中間筒体14と外筒体12との間にそれぞれ配設されている。内筒体11は、自動車の車体(図示せず)に連結される一方、外筒体12は、サスペンションアーム(図示せず)に連結される金属製ブラケット(図示せず)の取付孔に嵌装されるようになっている。内筒体11及び外筒体12と中間筒体14とは、非接触の状態になっている。

以上により、本実施形態によれば、中間筒体14の筒軸方向両端部が、それぞれ円筒状に形成されて円筒部14aを構成し、中間筒体14の筒軸方向中央部が、鼓状に形成されて鼓状筒部14bを構成しているので、防振ブッシュ1に軸直外力が入力されたときには、外筒体12がゴム弾性体13を介して中間筒体14の両円筒部14aに当たる。このため、中間筒体14の位置によっては、従来の場合と比較して、軸直剛性を高くすることができる。

本実施形態は、ゴム弾性体13の筒軸方向両端面に、第1成形体15を筒軸方向全域に亘って筒径方向内側に絞る前の状態において、環状の外側溝部13dをそれぞれ形成している点で実施形態1と同じものであるが(図2参照)、図3に示すように、ゴム弾性体13の筒軸方向両端面に、絞った後の状態において、筒周方向に延びる環状の外側溝部13bが中間筒体14の各円筒部14aの筒径方向外側に位置するようにそれぞれ形成されている点で実施形態1と異なるものである。

以上により、本実施形態によれば、ゴム弾性体13の筒軸方向両端面に、筒周方向に延びる環状の外側溝部13bを中間筒体14の各円筒部14aの筒径方向外側に位置するようにそれぞれ形成しているので、こじり剛性をさらに低くすることができる。

本実施形態は、防振ブッシュ1の製造方法が実施形態1と異なるものである。

本実施形態は、防振ブッシュ1の製造方法が実施形態1と異なるものである。

本実施形態は、防振ブッシュ1の製造方法が実施形態1と異なるものである。

ところで、内筒体11、外筒体12、ゴム弾性体13及び中間筒体14を一体に成形して第1成形体15を形成した後、この第1成形体15を筒軸方向全域に亘って筒径方向内側に絞ると、ゴム弾性体13が筒径方向内側に変形してその筒径方向両端部が盛り上がり、この盛上がりによってこじり剛性が高くなる。

上記各実施形態において、図9に示すように、中間筒体14に厚み方向に貫通する複数の貫通孔14dを形成しても良い。このように貫通孔14dを形成すると、モールド成形時にラバーが回りやすくなる。

11 内筒体

12 外筒体

13 ゴム弾性体

13a 内側溝部

13b 切れ目(外側溝部)

13e 突条部

13f 外周溝部

14 中間筒体

14a 円筒部

14b 鼓状筒部

15 第1成形体

16 第2成形体

Claims (9)

- 内筒体と、該内筒体の周囲にこれと同軸に設けられた外筒体と、該内筒体と該外筒体との間に設けられた弾性体と、該弾性体に上記内筒体及び上記外筒体と同軸に埋設された金属製中間筒体とを備えた防振ブッシュであって、

上記中間筒体の筒軸方向両端部が、それぞれ円筒状に形成されて円筒部を構成し、

上記中間筒体の筒軸方向中央部が、径が筒軸方向両端側から中央側に行くに従って徐々に小さくなる鼓状に形成されて厚みが上記円筒部の厚みと同じ大きさの鼓状筒部を構成していることを特徴とする防振ブッシュ。 - 請求項1記載の防振ブッシュにおいて、

上記各円筒部の径が、互いに同じ大きさであることを特徴とする防振ブッシュ。 - 請求項1又は2記載の防振ブッシュにおいて、

上記各円筒部は、上記外筒体寄りに位置していることを特徴とする防振ブッシュ。 - 請求項1〜3のいずれか1つに記載の防振ブッシュにおいて、

上記鼓状筒部の筒軸方向中央部が、上記内筒体寄りに位置していることを特徴とする防振ブッシュ。 - 請求項1〜4のいずれか1つに記載の防振ブッシュにおいて、

上記弾性体の筒軸方向両端面には、筒周方向に延びる環状の切れ目又は環状の溝部が上記各円筒部の筒径方向内側に位置するようにそれぞれ形成されていることを特徴とする防振ブッシュ。 - 請求項5記載の防振ブッシュにおいて、

上記弾性体の筒軸方向両端面には、上記内筒体、上記外筒体、上記弾性体及び上記中間筒体を一体に成形して形成された成形体を筒軸方向全域に亘って筒径方向内側に絞る前の状態において、筒周方向に延びる環状の溝部が上記各円筒部の筒径方向内側に位置するようにそれぞれ形成されていることを特徴とする防振ブッシュ。 - 請求項1〜6のいずれか1つに記載の防振ブッシュにおいて、

上記弾性体の筒軸方向両端面には、筒周方向に延びる環状の切れ目又は環状の溝部が上記各円筒部の筒径方向外側に位置するようにそれぞれ形成されていることを特徴とする防振ブッシュ。 - 請求項7記載の防振ブッシュにおいて、

上記弾性体の筒軸方向両端面には、上記内筒体、上記外筒体、上記弾性体及び上記中間筒体を一体に成形して形成された成形体を筒軸方向全域に亘って筒径方向内側に絞る前の状態において、筒周方向に延びる環状の溝部が上記各円筒部の筒径方向外側に位置するようにそれぞれ形成されていることを特徴とする防振ブッシュ。 - 請求項1記載の防振ブッシュの製造方法であって、

上記内筒体、上記外筒体、上記弾性体及び上記中間筒体を一体に成形して成形体を形成する工程と、

上記成形体の筒軸方向中央部のみ筒径方向内側に絞る工程とを備えたことを特徴とする防振ブッシュの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006224114A JP4927476B2 (ja) | 2006-08-21 | 2006-08-21 | 防振ブッシュ及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006224114A JP4927476B2 (ja) | 2006-08-21 | 2006-08-21 | 防振ブッシュ及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008045710A JP2008045710A (ja) | 2008-02-28 |

| JP4927476B2 true JP4927476B2 (ja) | 2012-05-09 |

Family

ID=39179637

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006224114A Expired - Fee Related JP4927476B2 (ja) | 2006-08-21 | 2006-08-21 | 防振ブッシュ及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4927476B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5290933B2 (ja) * | 2009-10-28 | 2013-09-18 | 倉敷化工株式会社 | 防振ブッシュの製造方法及び中間筒絞り加工装置 |

| JP6088286B2 (ja) | 2013-02-25 | 2017-03-01 | 株式会社ブリヂストン | 防振装置 |

| DE102014003324B4 (de) * | 2014-03-08 | 2015-11-26 | Audi Ag | Gummi-Metall-Hülsenlager |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60194640A (ja) * | 1984-03-16 | 1985-10-03 | Hitachi Ltd | せり機 |

| JPS63164634A (ja) * | 1986-12-26 | 1988-07-08 | Toshiba Corp | 無線送受信回路 |

| JPS6438340A (en) * | 1987-07-31 | 1989-02-08 | Toshiba Corp | Picture forming device |

| JP2759208B2 (ja) * | 1988-08-03 | 1998-05-28 | 株式会社日立製作所 | シエル鋳型造型用金型 |

| JPH09100861A (ja) * | 1995-10-05 | 1997-04-15 | Toyoda Gosei Co Ltd | サスペンションブッシュ |

-

2006

- 2006-08-21 JP JP2006224114A patent/JP4927476B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008045710A (ja) | 2008-02-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10451133B2 (en) | Tubular vibration-damping device | |

| JP2017067157A (ja) | ブラケット付き筒形防振装置 | |

| JP6773803B2 (ja) | ダイナミックダンパ | |

| JP5137751B2 (ja) | 防振装置 | |

| JP4927476B2 (ja) | 防振ブッシュ及びその製造方法 | |

| JP4716387B2 (ja) | 防振ブッシュ | |

| JP4395760B2 (ja) | 防振ブッシュ | |

| JP2012127441A (ja) | 防振ブッシュ、及び該防振ブッシュを備えたトルクロッド | |

| JP6088286B2 (ja) | 防振装置 | |

| JPH0529560Y2 (ja) | ||

| JP2009008118A (ja) | ラバーブッシュ | |

| JP4833908B2 (ja) | 防振ブッシュ | |

| JP4533763B2 (ja) | 防振装置及びその組み付け方法 | |

| JP4699294B2 (ja) | 防振装置 | |

| JP4358874B2 (ja) | 防振ブッシュ | |

| JP4511422B2 (ja) | ブッシュ組立体 | |

| JP7165091B2 (ja) | 防振ブッシュ | |

| JP7044469B2 (ja) | 防振装置 | |

| JP2009073366A (ja) | スタビライザブッシュ付きスタビライザバー及びその製造方法 | |

| JP4937063B2 (ja) | スタビライザブッシュ付きスタビライザバー | |

| KR102677071B1 (ko) | 특성비 확장형 차량용 고무 부싱 | |

| JP2008163986A (ja) | 防振ブッシュ | |

| CN205273079U (zh) | Ctba用纵臂衬套及适用该衬套的车辆用ctba | |

| JP4833112B2 (ja) | 車両サスペンション用アッパーサポート | |

| JP4303297B2 (ja) | 防振ブッシュ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090612 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100804 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100817 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100916 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20101207 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110201 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20110208 |

|

| A912 | Removal of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20110415 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120209 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150217 Year of fee payment: 3 |

|

| R150 | Certificate of patent (=grant) or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |