JP4846196B2 - 焼入れステーションおよび成形ガラスシートの焼入れ方法 - Google Patents

焼入れステーションおよび成形ガラスシートの焼入れ方法 Download PDFInfo

- Publication number

- JP4846196B2 JP4846196B2 JP2003505280A JP2003505280A JP4846196B2 JP 4846196 B2 JP4846196 B2 JP 4846196B2 JP 2003505280 A JP2003505280 A JP 2003505280A JP 2003505280 A JP2003505280 A JP 2003505280A JP 4846196 B2 JP4846196 B2 JP 4846196B2

- Authority

- JP

- Japan

- Prior art keywords

- quenching

- glass sheet

- section

- quench

- shuttle

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B27/00—Tempering or quenching glass products

- C03B27/04—Tempering or quenching glass products using gas

- C03B27/044—Tempering or quenching glass products using gas for flat or bent glass sheets being in a horizontal position

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B27/00—Tempering or quenching glass products

- C03B27/04—Tempering or quenching glass products using gas

- C03B27/044—Tempering or quenching glass products using gas for flat or bent glass sheets being in a horizontal position

- C03B27/0442—Tempering or quenching glass products using gas for flat or bent glass sheets being in a horizontal position for bent glass sheets

- C03B27/0447—Tempering or quenching glass products using gas for flat or bent glass sheets being in a horizontal position for bent glass sheets the quench unit being variably adaptable to the bend of the sheet

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B27/00—Tempering or quenching glass products

- C03B27/04—Tempering or quenching glass products using gas

- C03B27/0417—Controlling or regulating for flat or bent glass sheets

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B35/00—Transporting of glass products during their manufacture, e.g. hot glass lenses, prisms

- C03B35/14—Transporting hot glass sheets or ribbons, e.g. by heat-resistant conveyor belts or bands

- C03B35/20—Transporting hot glass sheets or ribbons, e.g. by heat-resistant conveyor belts or bands by gripping tongs or supporting frames

- C03B35/202—Transporting hot glass sheets or ribbons, e.g. by heat-resistant conveyor belts or bands by gripping tongs or supporting frames by supporting frames

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Re-Forming, After-Treatment, Cutting And Transporting Of Glass Products (AREA)

- Glass Compositions (AREA)

Description

本発明の他の目的は、成形ガラスシートの改善された焼入れ方法を提供することにある。

上方焼入れヘッド組立体の各々は、焼入れステーションの周期的作動中に、上向き焼入れガスによりガラスシートが上方に押付けられる断熱ストップを有している。

焼入れ中に、ガラスシートは、下方および上方の焼入れヘッド組立体の断熱ストップに対して上方に押付けられる。

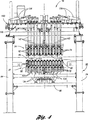

図1に示すように、全体を参照番号10で示すガラスシート成形/焼入れシステムは、ガラスシートGを加熱する炉12と、加熱ガラスシートを成形する成形ステーション14と、焼入れステーション16とを有し、該焼入れステーション16は本発明に従って構成されており、より完全に後述する本発明の焼入れ方法を提供する。焼入れステーション16の構造およびその作動方法は、本発明のあらゆる特徴の理解を容易にするため、一体化した態様で説明する。

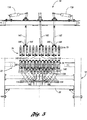

図3に示すように、下方および上方のテンプレート84、86は上向きの位置決めノッチ102、104を有し、該ノッチ102、104は、下方および上方の焼入れヘッド76、78の隣接端部の下方および上方のポジショナ106、108を受入れて、関連リンク機構が互いに下方および上方の焼入れヘッドの適正角度位置を与えることにより、焼入れヘッドの適正位置決めを行う。

前述のように、下方および上方の焼入れヘッド組立体32、34の下方および上方のリンク機構80、82は、下方および上方の焼入れヘッド76、78の対向面が整合してこれらの間で焼入れされるガラスシートGに焼入れガスの均一分布を与えることを確保する。また、図3、図6および図7に示すように、下方および上方のテンプレート84、86とそれぞれ関連する下方および上方のアジャスタ110、112は、フレーム構造92上でのテンプレートの適正位置決めを行ない、下方および上方のリンク機構により与えられる角度位置に関連して下方および上方の焼入れヘッド76、78の適正位置決めを行なう。図6および図7に示すように、各アジャスタ110、112は、関連テンプレートのねじ部材116により受入れられかつフレーム構造92の支持ラグ118と係合する下端部をもつねじ調節部材114を有し、該調節部材114を螺合することによりテンプレートを適正位置に上下移動させる。このような適正位置決めがなされたならば、調節部材114のロックナット120をテンプレートが取付けられた部材に螺合し、調節位置を固定する。

図5に最も良く示すように、上方の焼入れヘッド組立体34は、前述のように、搬送作業中に焼入れガスによりガラスシートが上方に押付けられる断熱ストップ146を有している。これらの断熱ストップ46はガラスシートを位置決めし、かつガラス冷却の均一性を損なわせる過度の伝熱冷却が行なわれないように、充分に小さい熱伝導率を有している。

以上、本発明の装置の好ましい実施形態について詳細に説明したが、当業者ならば、特許請求の範囲に記載の本発明を実施する種々の形態を理解できるであろう。

16 焼入れステーション

24 第一焼入れセクション

26 第二焼入れセクション

28 シャトル

30 ガス焼入れ制御装置

36 後冷却セクション

38 上方ストップ

40 アクチュエータ

Claims (14)

- 最終的に大気温度に冷却されたときにガラスを高靭化するガラス温度差の損失を防止するには、自然対流に加えて更に強制冷却しなくては不充分である部分焼入れを行なうため、下方および上方の焼入れヘッド組立体の間の成形ガラスシートに上向きおよび下向きの焼入れガスをそれぞれ供給する下方および上方の焼入れヘッド組立体を備えている第一焼入れセクションと、

部分的に焼入れされたガラスシートが下方および上方の焼入れヘッド組立体の間に受入れられたときに、該ガラスシートにそれぞれ上向きおよび下向きの焼入れガスを供給してガラスシートの焼入れを完了する下方および上方の焼入れヘッド組立体を備えた第二焼入れセクションと、

ガラスシートが成形される成形ステーション、第一焼入れセクションおよび第二焼入れセクションに対して同時に搬送方向に移動してガラスシートの搬送を行なうことができるシャトルとを有し、該シャトルは、搬送方向に移動する度毎に3つのガラスシートを同時に搬送できるようにするための3つのガラス位置を有し、これにより、3つのガラスシートは、成形ステーションから第一焼入れセクションへ、第一焼入れセクションから第二焼入れセクションへ、および第二焼入れセクションから配給(デリバリ)へと同時に移動され、

第一および第二焼入れセクションの下方および上方の焼入れヘッド組立体に焼入れガスを供給し、ガラスシートをシャトルから持上げて上方の焼入れヘッド組立体に押付け、次のサイクルの準備としてシャトルが搬送方向とは逆方向に移動できるようにする制御装置を更に有することを特徴とする成形ガラスシートの焼入れを行なう焼入れステーション。 - フレーム構造を有し、各焼入れセクションの下方および上方の焼入れヘッド組立体の各々が、加圧ガスを供給する複数の焼入れヘッドを備え、各焼入れヘッド組立体の焼入れヘッドが、異なる形状の成形ガラスシートの焼入れを可能にするため互いに調節でき、下方および上方の焼入れヘッド組立体は、それぞれ、当該形状のガラスシートを焼入れする適正位置に焼入れヘッドを位置決めするための、フレーム構造に取付けられた下方および上方のテンプレートを備えていることを特徴とする請求項1記載の焼入れステーション。

- 焼入れヘッドを適正に位置決めするため、フレーム上のテンプレートの位置を調節するアジャスタを更に有することを特徴とする請求項2記載の焼入れステーション。

- フレーム構造に対してテンプレートを固定するクランプを更に有することを特徴とする請求項2記載の焼入れステーション。

- 焼入れヘッドを適正に位置決めするため、フレーム上のテンプレートの位置を調節するアジャスタと、前記調節後にフレーム構造に対してテンプレートを固定するクランプとを更に有することを特徴とする請求項2記載の焼入れステーション。

- 下方および上方の焼入れヘッド組立体は、それぞれ、これらの組立体の焼入れヘッドを連結する下方および上方のリンク機構を有し、フレーム構造と下方および上方の焼入れヘッド組立体との間には、下方および上方のテンプレートによる焼入れヘッド組立体の位置決めの準備として、リンク機構の制御により焼入れヘッドを調節移動させる下方および上方の焼入れヘッドアクチュエータがそれぞれ配置されていることを特徴とする請求項2記載の焼入れステーション。

- 上方焼入れヘッド組立体の各々が、ガラスシートが上方に押付けられる断熱ストップを有していることを特徴とする請求項1記載の焼入れステーション。

- シャトルは、3つのガラス位置を連結するシャトル部材と、シャトルを移動させるアクチュエータとを含むことを特徴とする請求項1に記載の焼入れステーション。

- 最終的に大気温度に冷却されたときにガラスを高靭化するガラス温度差の損失を防止するには、自然対流に加えて更に強制冷却しなくては不充分である部分焼入れを行なうため、シャトル上の第一成形ガラスシートを、成形ステーションから、それぞれ上向きおよび下向き焼入れガスを供給する下方および上方の焼入れヘッド組立体を備えた第一焼入れセクションに移動させる段階と、

第一ガラスシートの移動と同時に、シャトル上の部分的に焼入れされた第二成形ガラスシートを、第一焼入れセクションから、第二ガラスシートが下方および上方の焼入れヘッド組立体の間に受入れられたときに第二ガラスシートにそれぞれ上向きおよび下向きの焼入れガスを供給してガラスシートの焼入れを完了する下方および上方の焼入れヘッド組立体を備えた第二焼入れセクションに移動させる段階と、

大気温度に最終冷却するため、第一および第二ガラスシートの移動と同時に、シャトル上の完全に焼入れされた第三ガラスシートを第二焼入れセクションから移動させる段階と、

成形ガラスシートがシャトル上で最終冷却位置に移動された後に、第一および第二焼入れセクションの下方および上方の焼入れヘッド組立体からの焼入れガスの流れを制御して、成形ガラスシートをシャトルから上方に移動させて、他のサイクルの準備としてシャトルが逆方向に移動できるようにし、次に、第一および第二焼入れセクションの下方および上方の焼入れヘッド組立体からの焼入れガスの流れを制御して、両焼入れヘッド組立体の間の成形ガラスシートをシャトル上に移動させ、3つの成形ガラスシートを成形ステーションから第一焼入れセクションへ、第一焼入れセクションから第二焼入れセクションへ、および第二焼入れセクションから最終冷却へと搬送する他のサイクルを可能にすることを特徴とする成形ガラスシートの焼入れ方法。 - 下方および上方の焼入れヘッド組立体が、それぞれ、下方および上方のテンプレートにより位置決めされることを特徴とする請求項9記載の成形ガラスシートの焼入れ方法。

- 下方および上方のテンプレートは、下方および上方の焼入れヘッド組立体を位置決めするため、焼入れセクションのフレーム構造に対して調節されかつクランプされることを特徴とする請求項10記載の成形ガラスシートの焼入れ方法。

- 下方および上方の焼入れヘッド組立体の焼入れヘッドは、それぞれ、下方および上方のリンク機構により連結されかつ関連アクチュエータにより移動されて使用準備の位置決めを行なうことを特徴とする請求項9記載の成形ガラスシートの焼入れ方法。

- ガラスシートが、下方および上方の焼入れヘッド組立体の断熱ストップに対して上方に押付けられることを特徴とする請求項9記載の成形ガラスシートの焼入れ方法。

- 3つのガラスシートは、アクチュエータによってシャトル部材上を移動されることを特徴とする請求項9記載の成形ガラスシートの焼入れ方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US09/884,843 US6513348B2 (en) | 2001-06-19 | 2001-06-19 | Quench station and method for quenching formed glass sheets |

| US09/884,843 | 2001-06-19 | ||

| PCT/US2002/019047 WO2002102728A1 (en) | 2001-06-19 | 2002-06-17 | Quench station and method for quenching formed glass sheets |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2004530625A JP2004530625A (ja) | 2004-10-07 |

| JP2004530625A5 JP2004530625A5 (ja) | 2007-03-15 |

| JP4846196B2 true JP4846196B2 (ja) | 2011-12-28 |

Family

ID=25385539

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003505280A Expired - Fee Related JP4846196B2 (ja) | 2001-06-19 | 2002-06-17 | 焼入れステーションおよび成形ガラスシートの焼入れ方法 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US6513348B2 (ja) |

| EP (1) | EP1397314B1 (ja) |

| JP (1) | JP4846196B2 (ja) |

| KR (1) | KR100940007B1 (ja) |

| CN (1) | CN1293006C (ja) |

| ES (1) | ES2412179T3 (ja) |

| MX (1) | MXPA03011450A (ja) |

| PL (1) | PL196971B1 (ja) |

| WO (1) | WO2002102728A1 (ja) |

Families Citing this family (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| ATE465134T1 (de) * | 1999-06-17 | 2010-05-15 | Asahi Glass Co Ltd | Vorrichtung und verfahren zur luftgekühlten verstärkung von glasscheiden |

| JP4292504B2 (ja) * | 2003-04-30 | 2009-07-08 | 旭硝子株式会社 | ガラス板の風冷強化装置およびその方法 |

| US7086252B2 (en) * | 2004-06-10 | 2006-08-08 | Glasstech, Inc. | System and method for continuous forming of glass sheets |

| US7228717B2 (en) * | 2004-06-10 | 2007-06-12 | Glasstech, Inc. | Apparatus for glass sheet forming with cross curvature |

| US7287401B2 (en) * | 2004-06-10 | 2007-10-30 | Glasstech, Inc. | System and method for cylindrically forming glass sheets |

| DE102004029723B3 (de) * | 2004-06-21 | 2005-11-10 | Saint-Gobain Sekurit Deutschland Gmbh & Co. Kg | Verfahren und Vorrichtung zum Vorspannen von Glasscheiben |

| US8074473B2 (en) * | 2006-12-01 | 2011-12-13 | Glasstech, Inc. | Method for quenching formed glass sheets |

| US8534096B2 (en) | 2007-03-28 | 2013-09-17 | Glasstech, Inc. | Quench station and method for formed glass sheet quenching |

| US7716949B2 (en) * | 2007-04-04 | 2010-05-18 | Glasstech, Inc. | Method for positioning glass sheets for forming |

| EP2412682B1 (de) | 2010-07-29 | 2019-01-23 | Saint-Gobain Glass France | Verfahren zum Biegen von Glasscheiben |

| US9745147B2 (en) | 2015-11-02 | 2017-08-29 | Glasstech, Inc. | Glass sheet forming system |

| CN108349774B (zh) | 2015-11-02 | 2021-03-30 | 玻璃技术公司 | 玻璃片成形系统 |

| US9926218B2 (en) | 2015-11-02 | 2018-03-27 | Glasstech, Inc. | Glass sheet forming system |

| US9758421B2 (en) | 2015-11-02 | 2017-09-12 | Glasstech, Inc. | Glass sheet processing system having cooling of conveyor roller ends |

| KR102104318B1 (ko) * | 2018-04-24 | 2020-04-24 | 엘지전자 주식회사 | 항균 글라스 조성물 및 이의 제조방법 |

| CN109455915B (zh) * | 2019-01-07 | 2020-07-24 | 福耀玻璃工业集团股份有限公司 | 一种玻璃钢化设备及玻璃钢化工艺方法 |

| TW202041474A (zh) * | 2019-01-10 | 2020-11-16 | 美商玻璃技術股份有限公司 | 玻璃片焠火配置 |

Family Cites Families (50)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2026165A (en) * | 1934-08-01 | 1935-12-31 | Libbey Owens Ford Glass Co | Process and apparatus for producing case hardened glass |

| US2042521A (en) * | 1935-04-06 | 1936-06-02 | Libbey Owens Ford Glass Co | Method and apparatus for case hardening glass sheets |

| US3607200A (en) * | 1967-12-18 | 1971-09-21 | Permaglass | Apparatus for conveying glass sheets through adjacent bending and tempering stations |

| US3615338A (en) | 1969-03-07 | 1971-10-26 | Libbey Owens Ford Co | Apparatus for press bending glass sheets |

| FR2221409A1 (en) | 1973-03-12 | 1974-10-11 | Saint Gobain | Glass bending, on cantilevered rollers an angular relationship - to convey sheets or ribbon in a continuous process |

| US3881906A (en) | 1973-08-20 | 1975-05-06 | Libbey Owens Ford Co | Heat treating glass sheets |

| US3951634A (en) | 1974-06-20 | 1976-04-20 | Libbey-Owens-Ford Company | Method of and apparatus for bending and tempering thin glass sheets |

| US4092141A (en) * | 1977-01-03 | 1978-05-30 | Ppg Industries, Inc. | Method and apparatus for handling glass sheets for shaping and cooling |

| US4139359A (en) | 1977-11-02 | 1979-02-13 | Ppg Industries, Inc. | Method and apparatus for shaping glass sheets by roll forming |

| FR2409239A1 (fr) * | 1977-11-22 | 1979-06-15 | Saint Gobain | Dispositif pour la trempe thermique du verre |

| US4119427A (en) | 1977-12-27 | 1978-10-10 | Libbey-Owens-Ford Company | Hydraulic system for glass bending apparatus with pressure release assembly |

| FR2423456A1 (fr) | 1978-04-17 | 1979-11-16 | Saint Gobain | Bombage de feuilles de verre |

| US4218232A (en) | 1979-01-18 | 1980-08-19 | Ppg Industries, Inc. | Method of shaping moving sheets on roll forming apparatus |

| US4226608A (en) | 1979-05-14 | 1980-10-07 | Shatterproof Glass Corporation | Method and apparatus for curving glass sheets |

| US4361432A (en) | 1980-02-05 | 1982-11-30 | Mcmaster Harold | Apparatus and method for removing a glass sheet from a carrier |

| US4305746A (en) | 1980-05-01 | 1981-12-15 | Libbey-Owens-Ford Company | Method of and apparatus for bending glass sheets |

| US4312661A (en) | 1980-08-28 | 1982-01-26 | Libbey-Owens-Ford Company | Apparatus for bending glass sheets |

| US4396410A (en) | 1981-08-12 | 1983-08-02 | Libbey-Owens-Ford Company | Method of and apparatus for press bending glass sheets |

| US4368065A (en) * | 1981-11-19 | 1983-01-11 | Ppg Industries, Inc. | Method and apparatus to remove bent, tempered glass sheets from a cooling station |

| US4433993A (en) * | 1982-05-05 | 1984-02-28 | Ppg Industries, Inc. | Glass sheet shaping and tempering using multiple cooling stations |

| FR2534242A1 (fr) | 1982-10-11 | 1984-04-13 | Saint Gobain Vitrage | Dispositif pour le bombage ou la trempe d'une feuille de verre en continu |

| US4586946A (en) | 1983-02-07 | 1986-05-06 | Carl Kramer | Equipment for curving glass sheets |

| US4470838A (en) * | 1983-02-28 | 1984-09-11 | Glasstech, Inc. | Composite blasthead for quench station of glass sheet tempering system |

| FR2549465B1 (fr) | 1983-07-20 | 1985-09-20 | Saint Gobain Vitrage | Installation de bombage et de trempe de feuilles de verre |

| FR2554436B1 (fr) | 1983-11-09 | 1986-01-31 | Saint Gobain Vitrage | Bombage de volumes de verre sur lit de conformation constitue d'elements tournants |

| US4496386A (en) | 1984-01-16 | 1985-01-29 | Libbey-Owens-Ford Company | Method of and apparatus for bending glass sheets |

| US4508556A (en) | 1984-06-04 | 1985-04-02 | Ppg Industries, Inc. | Method and apparatus for bending glass sheets to complicated shapes including an S-shaped transverse bend |

| US4556406A (en) | 1984-10-25 | 1985-12-03 | Ppg Industries, Inc. | Compound bend roll forming |

| DE3517835C1 (de) * | 1985-05-17 | 1986-12-18 | Ver Glaswerke Gmbh | Verfahren und Vorrichtung zum Biegen und Vorspannen einer Glasscheibe in horizontaler Lage auf einer Umfangbiegeform |

| US4711655A (en) * | 1986-06-09 | 1987-12-08 | Ppg Industries, Inc. | Adjustable quench for tempering a glass sheet |

| US4913720A (en) * | 1988-09-29 | 1990-04-03 | Glasstech, Inc. | Glass sheet modulated quenching |

| IT1224765B (it) | 1988-10-11 | 1990-10-18 | Siv Soc Italiana Vetro | Procedimento e apparecchiatura perfezionati per la curvatura di lastre piane di vetro |

| US4872898A (en) | 1989-02-17 | 1989-10-10 | Libbey-Owens-Ford Co. | Centering and leveling of mobile press bending apparatus |

| US4883526A (en) * | 1989-03-30 | 1989-11-28 | Libbey-Owens-Ford Co. | Method and apparatus for shaping and conveying glass sheets |

| US5009693A (en) | 1989-10-04 | 1991-04-23 | Muirfield Holdings L.P. | Method and apparatus for bending glass |

| US5246477A (en) | 1990-02-08 | 1993-09-21 | Wsp Ingenieurgesellschaft Fur Waermetechnik, Stroemungstechnik Und Prozesstechnik Mit Beschraenkter Haftung | Apparatus for the arching of glass sheets heated to the softening temperature |

| US5143535A (en) | 1991-07-19 | 1992-09-01 | Libbey-Owens-Ford Co. | Method of and apparatus for bending glass sheets |

| US5545245A (en) | 1992-02-06 | 1996-08-13 | Nippon Sheet Glass Co., Ltd. | Progressively angled and adjustable conveyor roll device for preliminarily bending sheet glass |

| TR26952A (tr) | 1992-02-06 | 1994-09-12 | Nippon Sheet Glass Co Ltd | Cam levhalarina ön bükme uygulamak icin tasiyici merdaneli düzenek. |

| DE4215285C1 (ja) * | 1992-05-09 | 1993-08-19 | Vegla Vereinigte Glaswerke Gmbh, 5100 Aachen, De | |

| DE4223892C2 (de) * | 1992-07-21 | 1995-04-20 | Ver Glaswerke Gmbh | Vorrichtung zum Überführen einer oder mehrerer vorgespannter Glasscheiben von einer Vorspannstation auf einen Rollenförderer |

| GB9407610D0 (en) | 1994-04-15 | 1994-06-08 | Pilkington Glass Ltd | Bending and tempering glass sheets |

| CA2151620C (en) | 1994-07-15 | 1999-08-24 | Ppg Industries Ohio, Inc. | Flexible press |

| FI945082A0 (fi) * | 1994-10-28 | 1994-10-28 | Risto Nikander | Foerfarande och anordning foer justering av glashaerdningshuvudet |

| US5656055A (en) | 1995-05-24 | 1997-08-12 | Ppg Industries, Inc. | Sheet shaping press |

| US5849056A (en) | 1995-12-11 | 1998-12-15 | Ppg Industries, Inc. | Electrically activated flexible press for shaping heat softenable sheet material |

| US5772717A (en) * | 1996-09-20 | 1998-06-30 | The Boc Group, Inc. | Tempering method using a two phase flow of cryogen |

| US5833729A (en) | 1996-12-16 | 1998-11-10 | Ppg Industries, Inc. | Method and apparatus for bending glass sheets |

| US5992180A (en) | 1997-08-06 | 1999-11-30 | Asahi Glass Company Ltd. | Method and apparatus for bend-shaping a glass plate |

| CN1098818C (zh) * | 1999-04-02 | 2003-01-15 | 颜运生 | 曲面钢化玻璃水平生产方法 |

-

2001

- 2001-06-19 US US09/884,843 patent/US6513348B2/en not_active Expired - Lifetime

-

2002

- 2002-06-17 PL PL364437A patent/PL196971B1/pl unknown

- 2002-06-17 MX MXPA03011450A patent/MXPA03011450A/es active IP Right Grant

- 2002-06-17 CN CNB028124200A patent/CN1293006C/zh not_active Expired - Fee Related

- 2002-06-17 ES ES02780814T patent/ES2412179T3/es not_active Expired - Lifetime

- 2002-06-17 KR KR1020037016685A patent/KR100940007B1/ko active IP Right Grant

- 2002-06-17 EP EP02780814A patent/EP1397314B1/en not_active Expired - Lifetime

- 2002-06-17 WO PCT/US2002/019047 patent/WO2002102728A1/en active Application Filing

- 2002-06-17 JP JP2003505280A patent/JP4846196B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| ES2412179T3 (es) | 2013-07-10 |

| EP1397314B1 (en) | 2013-04-03 |

| KR100940007B1 (ko) | 2010-02-03 |

| KR20040017244A (ko) | 2004-02-26 |

| JP2004530625A (ja) | 2004-10-07 |

| WO2002102728A1 (en) | 2002-12-27 |

| EP1397314A4 (en) | 2006-01-04 |

| EP1397314A1 (en) | 2004-03-17 |

| MXPA03011450A (es) | 2004-07-01 |

| US6513348B2 (en) | 2003-02-04 |

| CN1293006C (zh) | 2007-01-03 |

| PL364437A1 (en) | 2004-12-13 |

| PL196971B1 (pl) | 2008-02-29 |

| US20020189289A1 (en) | 2002-12-19 |

| CN1518526A (zh) | 2004-08-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4846196B2 (ja) | 焼入れステーションおよび成形ガラスシートの焼入れ方法 | |

| US11130698B2 (en) | Glass sheet forming and annealing system providing edge stress control | |

| US10252446B2 (en) | Shape forming system and shape forming method | |

| JP4206039B2 (ja) | ガラスシートプレス曲げステーションおよびガラスシートプレス曲げ作業切換え方法 | |

| KR101474046B1 (ko) | 유리 벤딩 방법 | |

| US10590021B2 (en) | Apparatus and method for shaping or forming heated glass sheets | |

| US20050138967A1 (en) | Method for bending a glass sheet and apparatus therefor | |

| US9296637B2 (en) | Method for press forming glass sheets | |

| US4711655A (en) | Adjustable quench for tempering a glass sheet | |

| JP2004530625A5 (ja) | ||

| JP4685103B2 (ja) | 交差曲率を備えた板ガラスの成形装置及び方法 | |

| TW201720765A (zh) | 用於玻璃處理系統之升降器裝置 | |

| JP5347188B2 (ja) | 成形ガラスシート冷却のための冷却ステーション及び方法 | |

| JP2005206458A (ja) | ガラス板の曲げ成形方法及びその装置 | |

| US20020189290A1 (en) | System and method for forming and quenching glass sheets | |

| US20130186138A1 (en) | Apparatus and method for forming glass sheets |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050617 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050617 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070124 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080526 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080826 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20090330 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090911 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090916 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20111012 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141021 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4846196 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |