JP4730875B2 - 近接堆積方法とそのシステム - Google Patents

近接堆積方法とそのシステム Download PDFInfo

- Publication number

- JP4730875B2 JP4730875B2 JP2004188935A JP2004188935A JP4730875B2 JP 4730875 B2 JP4730875 B2 JP 4730875B2 JP 2004188935 A JP2004188935 A JP 2004188935A JP 2004188935 A JP2004188935 A JP 2004188935A JP 4730875 B2 JP4730875 B2 JP 4730875B2

- Authority

- JP

- Japan

- Prior art keywords

- target surface

- workpiece

- target

- electron source

- deposition

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/48—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating by irradiation, e.g. photolysis, radiolysis, particle radiation

- C23C16/486—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating by irradiation, e.g. photolysis, radiolysis, particle radiation using ion beam radiation

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/04—Coating on selected surface areas, e.g. using masks

- C23C16/047—Coating on selected surface areas, e.g. using masks using irradiation by energy or particles

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/48—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating by irradiation, e.g. photolysis, radiolysis, particle radiation

- C23C16/487—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating by irradiation, e.g. photolysis, radiolysis, particle radiation using electron radiation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/30—Electron-beam or ion-beam tubes for localised treatment of objects

- H01J37/317—Electron-beam or ion-beam tubes for localised treatment of objects for changing properties of the objects or for applying thin layers thereon, e.g. for ion implantation

- H01J37/3178—Electron-beam or ion-beam tubes for localised treatment of objects for changing properties of the objects or for applying thin layers thereon, e.g. for ion implantation for applying thin layers on objects

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/30—Electron or ion beam tubes for processing objects

- H01J2237/31—Processing objects on a macro-scale

- H01J2237/3142—Ion plating

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/30—Electron or ion beam tubes for processing objects

- H01J2237/317—Processing objects on a microscale

- H01J2237/31732—Depositing thin layers on selected microareas

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/30—Electron or ion beam tubes for processing objects

- H01J2237/317—Processing objects on a microscale

- H01J2237/3174—Etching microareas

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/30—Electron or ion beam tubes for processing objects

- H01J2237/317—Processing objects on a microscale

- H01J2237/3174—Etching microareas

- H01J2237/31742—Etching microareas for repairing masks

- H01J2237/31744—Etching microareas for repairing masks introducing gas in vicinity of workpiece

Description

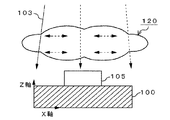

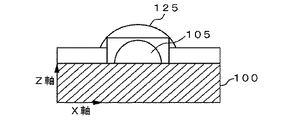

本発明の一の実施の形態において、相当高いエネルギー及び/又は相当大きな電流密度を有する荷電粒子(たとえばイオンや電子)又は光ビームを用いて、ターゲット面に直接照射することなく、電子源表面から2次電子を発生し該電子源表面に隣接するそのターゲット面上に蒸着を誘発することによって、ターゲット面上に実質的に傷のない材料堆積を行うことができる。この方法に関して、2次電子の適切なオーバーフローを発生するために、相当高いエネルギー、電流、及び/又は電流密度を有するいかなる粒子ビーム又は光ビームが使用される。このようなビームには、ターゲット面を避けて電子源表面に向かって放射され2次電子を発生する電子ビーム、イオン(たとえば、FIB)ビームやレザービームが含まれるが、これらに限定されるものではない。この方法を説明するために単純化して、FIBビームがここでは用いられるが、当該業界において通常の知識を有する者は他のビームも使用できることを理解する(たとえば、特に電子ビームが相当なエネルギーと電流を有するときには、電子ビームは2次電子を発生するためによく機能する。一つの実施の形態において、300eVと3KeVの間のエネルギーと1nAを超える電流値を有する電子ビームが使用されて半導体上に材料を堆積する)。

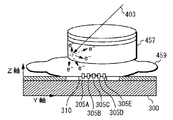

図3は、ターゲット面に2次電子を供給する別の方式を図示している。図示されたFIBビーム403をウェハのターゲット面310に近接する電子源表面に向けて照射する代わりに、図示の場合には、堆積ガス459をウェハに向けて放出するために使用されるノズル端ピース457の内部金属面である補助電子源表面に向けて照射するものである。この補助電子源表面は、ターゲット面と共通の面を有さない面であり2次電子をそのターゲット面に提供するものであればよい。たとえば、入射ビームによる衝撃に応じて2次電子を提供するために、(ガスがそこに供給され続ける)ターゲット面に調節自在に近接配置されたプレートや型やツールである。FIBに関しては、電子ビームやレザーや高2次電子放出係数を有する金属のような材料が一般的に望ましいが、しかし、いかなる入手可能な好適な材料でも十分である。ターゲット面に既に近接している(ガスノズル端のような)構造物を使用することはより便利である。

Claims (26)

- 荷電粒子ビームをワークピースの一部からなるターゲット面上に向けることなく、前記ワークピースのターゲット面上に材料を堆積することによって前記ワークピースのターゲット面上に保護層を提供して、その後の荷電粒子ビームの処理中において前記ターゲット面を保護する方法であって、

前記ワークピース上に、対象となる領域を囲繞するターゲット面を特定する工程と、

前記ワークピース上に、前記ターゲット面と異なる電子源表面を限定する工程と、

前記ターゲット面上に堆積ガスを提供する工程と、

前記荷電粒子ビームにより前記電子源表面を照射して、前記ターゲット面上の領域に突入する2次電子を発生する工程であって、該2次電子が前記堆積ガスと相互に影響しあって、前記対象領域を含む前記ターゲット面上に堆積材料の保護層を堆積し、該保護層を堆積している間は前記荷電粒子ビームが前記ターゲット面に衝突しないようにし、更に、前記ターゲット面内の前記対象領域が前記照射によって損傷を受けないようにするものと、

堆積材料の保護層の堆積後に、荷電粒子ビームを前記ターゲット面に向けて照射して前記ターゲット面を処理する工程とからなる方法。 - 前記対象領域が断面解析されるべき特徴を囲繞することを特徴とする請求項1に記載の方法。

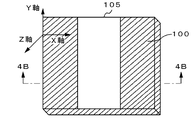

- 前記特徴が長方形状のターゲット面の中心線に沿って配設されたライン特徴であることを特徴とする請求項2に記載の方法。

- ワークピースが断面解析されるべき特徴を有する表面を具備するウェハであり、ターゲット面を特定することには、解析されるべきライン特徴の一部を囲繞する長方形状の面を限定することが含まれていることを特徴とする請求項1に記載の方法。

- 前記電子源表面を限定することには、ターゲット面を囲繞する面を限定することが含まれていることを特徴とする請求項4に記載の方法。

- 前記照射することには、イオンビームによる照射が含まれることを特徴とする請求項1に記載の方法。

- 前記照射することには、電子ビームによる照射が含まれることを特徴とする請求項1に記載の方法。

- 荷電粒子ビームをワークピースの一部からなるターゲット面上に向けることなく、前記ワークピース表面のターゲット面上に材料を堆積することによって前記ワークピースのターゲット面上に保護層を提供して、その後の荷電粒子ビームの処理中において前記ターゲット面を保護する方法であって、

該ワークピース表面上においてターゲット面を特定する工程と、

前記ターゲット面とは別に、前記ターゲット面領域にオバーフローする二次電子を生成するように形成された補助電子源表面を提供する工程と、

前記ターゲット面上に堆積ガスを提供する工程と、

前記荷電粒子ビームにより前記補助電子源表面を照射して、前記ターゲット面上に放出する2次電子を発生し、該2次電子が前記堆積ガスと相互に影響しあって、前記ターゲット面上に堆積材料の保護層を堆積する工程であって、該保護層を堆積している間は前記荷電粒子ビームが前記ターゲット面に衝突しないようにするものと、

堆積材料の保護層の堆積後に、荷電粒子ビームを前記ターゲット面に向けて照射して前記ターゲット面を処理するようにする工程とからなる方法。 - 前記補助電子源を提供することには、堆積ガスを提供する機器の一部である金属面を有する補助電子源を提供することが含まれていることを特徴とする請求項8に記載の方法。

- 前記ターゲット面が断面解析されるべき特徴を囲繞していることを特徴とする請求項8に記載の方法。

- 前記特徴が長方形状のターゲット面の中心線に沿って配設されたライン特徴であることを特徴とする請求項10に記載の方法。

- ワークピースが断面解析されるべき特徴を有する表面を具備するウェハであり、ターゲット面を特定することには、解析されるべきライン特徴の一部を囲繞する長方形状の面を限定することが含まれていることを特徴とする請求項11に記載の方法。

- 前記補助電子源表面を提供することには、ターゲット面の周囲の軌道で入射ビームを動かす金属面を提供することが含まれていることを特徴とする請求項12に記載の方法。

- 前記補助電子源に照射することには、イオンビームによる照射が含まれることを特徴とする請求項8に記載の方法。

- 前記補助電子源に照射することには、電子ビームによる照射が含まれることを特徴とする請求項8に記載の方法。

- 荷電粒子ビームをワークピースの一部からなるターゲット面上に向けることなく、前記ワークピースのターゲット面上に材料を堆積することによって前記ワークピースのターゲット面上に保護層を提供して、その後の荷電粒子ビームの処理中において前記ターゲット面を保護するシステムであって、

対象となる領域を囲繞する前記ターゲット面を有する上面を具備するワークピースを収容するステージと、

前記荷電粒子ビームを前記ワークピースの上面に制御可能に放出するように構成されたカラムであって、前記ビームが前記上面に衝突するときに、2次電子を放出させるものと、

前記ターゲット面に堆積ガスを提供するガス源と、

前記カラムと連結して前記ビームを制御する制御器であって、前記ビームをワークピースの上面に導くものと、

前記制御器によって実行されたときに、前記制御器に行わせる命令を前記制御器に提供する記憶デバイスであって、前記命令は電子源表面上において前記ビームを走査して2次電子を発生させ前記ターゲット面上に前記電子源表面からの2次電子を送り、それが堆積ガスと共に相互反応し、それによって、前記ビームがターゲット面に入射することなく、堆積材料の保護層を前記ターゲット面上に堆積させ、そして、堆積材料の保護層の堆積後には、荷電粒子ビームを前記ターゲット面に向けて照射して前記ターゲット面を処理させるように制御器を命令するものである記憶デバイスとからなるシステム。 - 前記電子源表面がガス蒸気源の金属部分であることを特徴とする請求項16に記載のシステム。

- 前記電子源表面がワークピース上面の一部であることを特徴とする請求項16に記載のシステム。

- 前記ワークピースがターゲット面内に特徴を有するウェハであることを特徴とする請求項16に記載のシステム。

- 前記カラムが、FIBビームを放出するFIBカラムであり、ターゲット面上に堆積層

を堆積させた後でFIBビームが前記特徴からスライスを切り取るようにする命令を前記

記憶デバイスが有していることを特徴とする請求項19に記載のシステム。 - 更に、切り取られたスライスによって露呈された面で前記特徴の断面を映像化するよう

に構成されたSEMを具備していることを特徴とする請求項20に記載のシステム。 - 更に、2次電子をターゲット面に向かうようにする静電界を生成するように構成された

一又はそれ以上の電極を具備することを特徴とする請求項16に記載のシステム。 - 前記一又はそれ以上の電極が、前記ターゲット面の周囲にビームを走らせる静電界を発

生することを特徴とする請求項22に記載のシステム。 - 前記ワークピースが、シリコンベースのウェハであり、堆積ガスがヘキサカルボニルタ

ングステン(W(CO)6)を有し、前記ビームがガリウムイオンを有することを特徴と

する請求項16に記載のシステム。 - 前記カラムが電子を放出することを特徴とする請求項16に記載のシステム。

- 前記カラムがフォトンを放出することを特徴とする請求項16に記載のシステム。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US10/607,814 | 2003-06-27 | ||

| US10/607,814 US6926935B2 (en) | 2003-06-27 | 2003-06-27 | Proximity deposition |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005015922A JP2005015922A (ja) | 2005-01-20 |

| JP2005015922A5 JP2005015922A5 (ja) | 2007-08-30 |

| JP4730875B2 true JP4730875B2 (ja) | 2011-07-20 |

Family

ID=33418722

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004188935A Expired - Fee Related JP4730875B2 (ja) | 2003-06-27 | 2004-06-25 | 近接堆積方法とそのシステム |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US6926935B2 (ja) |

| EP (1) | EP1491654B1 (ja) |

| JP (1) | JP4730875B2 (ja) |

| DE (1) | DE602004027446D1 (ja) |

| TW (1) | TWI373791B (ja) |

Families Citing this family (37)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9159527B2 (en) | 2003-10-16 | 2015-10-13 | Carl Zeiss Microscopy, Llc | Systems and methods for a gas field ionization source |

| US7786452B2 (en) | 2003-10-16 | 2010-08-31 | Alis Corporation | Ion sources, systems and methods |

| US7557358B2 (en) | 2003-10-16 | 2009-07-07 | Alis Corporation | Ion sources, systems and methods |

| US7521693B2 (en) | 2003-10-16 | 2009-04-21 | Alis Corporation | Ion sources, systems and methods |

| US7504639B2 (en) | 2003-10-16 | 2009-03-17 | Alis Corporation | Ion sources, systems and methods |

| US7518122B2 (en) | 2003-10-16 | 2009-04-14 | Alis Corporation | Ion sources, systems and methods |

| US7368727B2 (en) | 2003-10-16 | 2008-05-06 | Alis Technology Corporation | Atomic level ion source and method of manufacture and operation |

| US7485873B2 (en) | 2003-10-16 | 2009-02-03 | Alis Corporation | Ion sources, systems and methods |

| US7554097B2 (en) | 2003-10-16 | 2009-06-30 | Alis Corporation | Ion sources, systems and methods |

| US7495232B2 (en) | 2003-10-16 | 2009-02-24 | Alis Corporation | Ion sources, systems and methods |

| US7557361B2 (en) | 2003-10-16 | 2009-07-07 | Alis Corporation | Ion sources, systems and methods |

| US7554096B2 (en) | 2003-10-16 | 2009-06-30 | Alis Corporation | Ion sources, systems and methods |

| US8110814B2 (en) | 2003-10-16 | 2012-02-07 | Alis Corporation | Ion sources, systems and methods |

| US7511280B2 (en) | 2003-10-16 | 2009-03-31 | Alis Corporation | Ion sources, systems and methods |

| US7786451B2 (en) | 2003-10-16 | 2010-08-31 | Alis Corporation | Ion sources, systems and methods |

| US7557359B2 (en) | 2003-10-16 | 2009-07-07 | Alis Corporation | Ion sources, systems and methods |

| US7601953B2 (en) | 2006-03-20 | 2009-10-13 | Alis Corporation | Systems and methods for a gas field ion microscope |

| US7557360B2 (en) | 2003-10-16 | 2009-07-07 | Alis Corporation | Ion sources, systems and methods |

| US7511279B2 (en) | 2003-10-16 | 2009-03-31 | Alis Corporation | Ion sources, systems and methods |

| US7488952B2 (en) | 2003-10-16 | 2009-02-10 | Alis Corporation | Ion sources, systems and methods |

| WO2007067296A2 (en) * | 2005-12-02 | 2007-06-14 | Alis Corporation | Ion sources, systems and methods |

| JP5600371B2 (ja) * | 2006-02-15 | 2014-10-01 | エフ・イ−・アイ・カンパニー | 荷電粒子ビーム処理のための保護層のスパッタリング・コーティング |

| US8835880B2 (en) * | 2006-10-31 | 2014-09-16 | Fei Company | Charged particle-beam processing using a cluster source |

| JP2008171800A (ja) | 2006-10-31 | 2008-07-24 | Fei Co | 荷電粒子ビーム処理用保護層 |

| US7804068B2 (en) | 2006-11-15 | 2010-09-28 | Alis Corporation | Determining dopant information |

| JP5695818B2 (ja) * | 2009-01-27 | 2015-04-08 | 株式会社日立ハイテクサイエンス | 断面加工方法及び断面観察試料の製造方法 |

| EP2341525B1 (en) | 2009-12-30 | 2013-10-23 | FEI Company | Plasma source for charged particle beam system |

| US8642974B2 (en) | 2009-12-30 | 2014-02-04 | Fei Company | Encapsulation of electrodes in solid media for use in conjunction with fluid high voltage isolation |

| US8987678B2 (en) | 2009-12-30 | 2015-03-24 | Fei Company | Encapsulation of electrodes in solid media |

| EP2402475A1 (en) * | 2010-06-30 | 2012-01-04 | Fei Company | Beam-induced deposition at cryogenic temperatures |

| US20130098871A1 (en) | 2011-10-19 | 2013-04-25 | Fei Company | Internal Split Faraday Shield for an Inductively Coupled Plasma Source |

| EP2787523B1 (en) * | 2013-04-03 | 2016-02-10 | Fei Company | Low energy ion milling or deposition |

| DE102013012225A1 (de) | 2013-07-23 | 2015-01-29 | Carl Zeiss Microscopy Gmbh | Verfahren zur TEM-Lamellen-Herstellung und Anordnung für TEM-Lamellen-Schutzvorrichtung |

| WO2015175934A1 (en) * | 2014-05-15 | 2015-11-19 | Anthony John Mark | Deposition and patterning using emitted electrons |

| EP3249676B1 (en) | 2016-05-27 | 2018-10-03 | FEI Company | Dual-beam charged-particle microscope with in situ deposition functionality |

| JP6900027B2 (ja) * | 2017-03-28 | 2021-07-07 | 株式会社日立ハイテクサイエンス | 試料トレンチ埋込方法 |

| US11817395B2 (en) * | 2020-09-29 | 2023-11-14 | Fei Company | Depositive shielding for fiducial protection from redeposition |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS54124879A (en) * | 1978-03-22 | 1979-09-28 | Nippon Telegr & Teleph Corp <Ntt> | Ion beam deposition |

| JPH05159960A (ja) * | 1991-12-09 | 1993-06-25 | Hitachi Ltd | 磁化膜の製造方法 |

| US5429730A (en) * | 1992-11-02 | 1995-07-04 | Kabushiki Kaisha Toshiba | Method of repairing defect of structure |

| JP3132938B2 (ja) * | 1993-02-03 | 2001-02-05 | セイコーインスツルメンツ株式会社 | 断面加工観察用荷電ビーム装置および加工方法 |

| JP3041174B2 (ja) * | 1993-10-28 | 2000-05-15 | 株式会社東芝 | 電子線描画装置のパターン修正装置におけるパターン修正方法 |

| DE4340956C2 (de) * | 1993-12-01 | 2002-08-22 | Advantest Corp | Verfahren und Vorrichtung zur Bearbeitung einer Probe |

| JP4137317B2 (ja) * | 1999-10-07 | 2008-08-20 | 独立行政法人科学技術振興機構 | 微小立体構造物、その製造方法及びその製造装置 |

| EP1210723B1 (en) * | 2000-01-21 | 2009-03-18 | Fei Company | Shaped and low density focused ion beams |

| US7326445B2 (en) * | 2000-11-29 | 2008-02-05 | Sii Nanotechnology Inc. | Method and apparatus for manufacturing ultra fine three-dimensional structure |

| WO2003012551A1 (en) * | 2001-07-27 | 2003-02-13 | Fei Company | Electron beam processing |

-

2003

- 2003-06-27 US US10/607,814 patent/US6926935B2/en not_active Expired - Lifetime

-

2004

- 2004-04-23 TW TW093111336A patent/TWI373791B/zh not_active IP Right Cessation

- 2004-06-21 DE DE602004027446T patent/DE602004027446D1/de active Active

- 2004-06-21 EP EP04076811A patent/EP1491654B1/en not_active Expired - Fee Related

- 2004-06-25 JP JP2004188935A patent/JP4730875B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| TW200509219A (en) | 2005-03-01 |

| EP1491654B1 (en) | 2010-06-02 |

| TWI373791B (en) | 2012-10-01 |

| EP1491654A1 (en) | 2004-12-29 |

| DE602004027446D1 (de) | 2010-07-15 |

| JP2005015922A (ja) | 2005-01-20 |

| US20040261719A1 (en) | 2004-12-30 |

| US6926935B2 (en) | 2005-08-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4730875B2 (ja) | 近接堆積方法とそのシステム | |

| JP2005015922A5 (ja) | ||

| JP6366216B2 (ja) | Tem画像化用の薄い試料を作製する方法 | |

| US7893397B2 (en) | Apparatus and method for surface modification using charged particle beams | |

| JP6188792B2 (ja) | Tem観察用の薄片の調製 | |

| TWI631343B (zh) | 檢測帶電荷試件表面的方法及裝置 | |

| JP5779210B2 (ja) | 荷電粒子ビーム検査方法及び装置 | |

| US7368729B2 (en) | Method, apparatus and system for specimen fabrication by using an ion beam | |

| US7256405B2 (en) | Sample repairing apparatus, a sample repairing method and a device manufacturing method using the same method | |

| US6949756B2 (en) | Shaped and low density focused ion beams | |

| US20170294291A1 (en) | APPLICATION OF eBIP TO INSPECTION, TEST, DEBUG AND SURFACE MODIFICATIONS | |

| US10903044B1 (en) | Filling empty structures with deposition under high-energy SEM for uniform DE layering | |

| EP2124244B1 (en) | Ultra high precision measurement tool with control loop | |

| JP4302933B2 (ja) | イオンビームによる穴埋め方法及びイオンビーム装置 | |

| US6297503B1 (en) | Method of detecting semiconductor defects | |

| US20230023396A1 (en) | Temperature-controlled surface with a cryo-nanomanipulator for improved deposition rate | |

| JP2021500590A (ja) | 検査ツール、リソグラフィ装置、電子ビーム源、及び検査方法 | |

| US20240105421A1 (en) | Enhanced deposition rate by applying a negative voltage to a gas injection nozzle in fib systems | |

| US20240062990A1 (en) | Enhanced deposition rate by thermal isolation cover for gis manipulator | |

| US20050211896A1 (en) | Pt coating initiated by indirect electron beam for resist contact hole metrology | |

| JPH0680662B2 (ja) | Ic素子の修正方法 | |

| JP2015132623A (ja) | 荷電粒子ビーム検査方法及び装置 | |

| JP2004273365A (ja) | 電子線装置及び該装置を用いたデバイス製造方法 | |

| JPH0680672B2 (ja) | Ic素子の加工装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20060609 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070619 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070713 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100519 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100525 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20100812 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20100817 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20100915 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20100921 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20101014 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20101019 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101124 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110405 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110415 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140428 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4730875 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |