JP4620919B2 - 研磨定盤の洗浄方法及びその洗浄装置 - Google Patents

研磨定盤の洗浄方法及びその洗浄装置 Download PDFInfo

- Publication number

- JP4620919B2 JP4620919B2 JP2001346177A JP2001346177A JP4620919B2 JP 4620919 B2 JP4620919 B2 JP 4620919B2 JP 2001346177 A JP2001346177 A JP 2001346177A JP 2001346177 A JP2001346177 A JP 2001346177A JP 4620919 B2 JP4620919 B2 JP 4620919B2

- Authority

- JP

- Japan

- Prior art keywords

- surface plate

- polishing

- cleaning

- polishing surface

- water

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000005498 polishing Methods 0.000 title claims description 212

- 238000004140 cleaning Methods 0.000 title claims description 119

- 238000000034 method Methods 0.000 title claims description 11

- 238000002347 injection Methods 0.000 claims description 115

- 239000007924 injection Substances 0.000 claims description 115

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 104

- 239000007921 spray Substances 0.000 claims description 68

- 230000002093 peripheral effect Effects 0.000 claims description 28

- 238000005507 spraying Methods 0.000 claims description 17

- 238000001514 detection method Methods 0.000 claims description 9

- 230000001678 irradiating effect Effects 0.000 claims description 4

- 230000002265 prevention Effects 0.000 claims description 4

- 239000007788 liquid Substances 0.000 description 4

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 239000003638 chemical reducing agent Substances 0.000 description 3

- 238000007790 scraping Methods 0.000 description 3

- 229910052710 silicon Inorganic materials 0.000 description 3

- 239000010703 silicon Substances 0.000 description 3

- 238000011109 contamination Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 238000005406 washing Methods 0.000 description 2

- 239000003082 abrasive agent Substances 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 230000003028 elevating effect Effects 0.000 description 1

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 230000003449 preventive effect Effects 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 239000008400 supply water Substances 0.000 description 1

Images

Landscapes

- Cleaning In General (AREA)

- Cleaning By Liquid Or Steam (AREA)

- Grinding-Machine Dressing And Accessory Apparatuses (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Description

【発明の属する技術分野】

本発明は研磨定盤の洗浄方法及びその洗浄装置に関し、更に詳細には両面研磨装置に設けられた上定盤と下定盤とを回転しつつ、互いに対向する前記上定盤と下定盤との研磨面の各々に沿って移動する噴射ノズルから水を噴射して各研磨面を洗浄する研磨定盤の洗浄方法及びその洗浄装置に関する。

【0002】

【従来の技術】

シリコンウェーハに代表される薄板状の被加工物の両面を研磨する両面研磨装置としては、例えばラッピング装置が汎用されている。かかるラッピング装置を図7に示す。

図7に示すラッピング装置では、上定盤20の下面にシリコンウェーハ等の薄板状の被加工物であるワーク10をラッピングする研磨面が形成され、上面にキー21が装着されている。この上定盤20の上方には、空圧等のシリンダ装置22が位置しており、シリンダ装置22は門型フレーム14の上部に設置されている。上定盤20は、回転板23及び連結ロッド27を介し、シリンダ装置22のピストンロッド22aの先端に吊り下げられ、回転自在に支持されている。すなわち、回転板23に固定された連結部22bによって、ピストンロッド22aは回転しない状態で、ピストンロッド22aに対し、連結ロッド27を介して連繋された回転板23及び上定盤20が、回転可能且つ脱落しないように設けられている。このため、上定盤20は、その自重に基づく下定盤30への押圧力を、シリンダ装置22による吊り上げ力の調整で加減圧可能に設けられている。

尚、下定盤30への押圧力の調整は、シリンダ装置等の加圧手段によって上定盤20に加えられる押圧力を調整して行う場合もある。

【0003】

また、上定盤20は、キー21が駆動モータ70の動力で回転される回し金54のキー溝に挿入・係合しており、駆動モータ70によって回転駆動される。回し金54の下部には回し金シャフト54aが垂設されており、その下端部に設けられたシャフトギヤ54bは、アイドルギヤ63を介してスピンドル60に設けられたスピンドルギヤ64に噛合している。この動力伝達機構により、駆動モータ70の動力が回し金54を介して上定盤20に伝達される。

尚、上定盤20と回し金54とをキー21で連繋するのは、ワーク10の給排或いは保守管理の際に、シリンダ装置20を駆動して上定盤20を下定盤30との間隔が広く開くように吊り上げる必要のためである。

【0004】

キャリア40に噛合してキャリア40を回転駆動するギアとしては、エクスターナルギヤ50とインターナルギア52とが形成されており、エクスターナルギヤ50には、回し金シャフト54aの周囲に同心に設けられた第1中空シャフト50aが連結しており、その第1中空シャフト50aに設けられたシャフトギヤ50bは、スピンドル60に設けられたスピンドルギヤ65に噛合している。

更に、下定盤30には、第1中空シャフト50aの周囲に同心に設けられた第2中空シャフト30aが連結されており、その第2中空シャフト30aの中途部に設けられたシャフトギヤ30bがスピンドル60に設けられたスピンドルギヤ61に噛合している。

【0005】

また、インターナルギヤ52には、第2中空シャフト30aの周囲に同心状に設けられた第3中空シャフト52aが連結されており、その第3中空シャフト52aに設けられたシャフトギヤ52bがスピンドル60に設けられたスピンドルギヤ62に噛合している。このスピンドル60は、可変減速機69に連結されており、その可変減速機69はベルトを介して電動モータ、油圧モータ等の駆動モータ70に連結されている。

この様に、上定盤20、下定盤30、エクスターナルギヤ50、インターナルギヤ52は、同一の駆動モータ70よって、可変減速機69、ギヤ列、各シャフトを介してそれぞれ動力が伝達されて、回転駆動されている。

【0006】

ところで、図7に示す下定盤30の上向きの研磨面には、図8に示す様に、横溝12と縦溝16とが格子状に形成されている。かかる格子状の横溝12及び縦溝16は、上定盤20の下向きの研磨面にも形成されている。この各研磨面に形成された格子状の横溝12及び縦溝16は、ワーク10の研磨屑や研磨液等を排出するためのものである。

かかる横溝12及び縦溝16には、ワーク10の研磨が終了した後に残留した研磨屑や研磨剤等が次第に堆積し、遂にはワーク10の研磨面を損傷する等の弊害が発生するため、所定枚数のワーク10の研磨が終了した後、シリンダ装置22を駆動して上定盤20と下定盤30との間を広げ、上定盤20及び下定盤30の各研磨面を洗浄する。

しかし、上定盤20及び下定盤30の各研磨面に形成された横溝12及び縦溝16に堆積した堆積物は固化しかけた状態であるため、その除去は人手によって金属板を溝中に挿入して堆積物を掻き出す掻出作業がなされていた。かかる掻出作業は、時間が掛かると共に、研磨面を損傷するおそれがあった。

【0007】

この様な掻出作業を自動化すべく、特開平7−9342号公報には、図9に示す洗浄装置が提案されている。この洗浄装置には、先端部にブラシ部材102,102によって囲まれた二個の噴射ノズル100a,100bが上下に設けられており、高圧ポンプ104から供給される高圧水が噴射ノズル100a、100bから上下方向に噴射される。かかる噴射ノズル100a,100bは上下方向に昇降可能に設けられている共に、水平方向にも移動可能に設けられている。

このため、図9に示す洗浄装置によれば、図10に示す様に、回転している上定盤20と下定盤30との互いに対向する両研磨面間に、ブラシ部材102,102の先端が同時に接触するように挿入した噴射ノズル100a,100bから各研磨面に向けて50〜100気圧程度の高圧水を同時に噴射しつつ、噴射ノズル100a,100bを研磨面のラジアル方向に移動することによって、各研磨面に形成された格子状の横溝12及び縦溝16に堆積した堆積物を除去することができる。

【0008】

【発明が解決しようとする課題】

図9及び図10に示す洗浄装置によれば、従来の人手による上定盤20及び下定盤30の各研磨面の洗浄を自動化できる。

しかしながら、図9及び図10に示す洗浄装置では、噴射ノズル100a,100bから同時に高圧水を噴射し、上定盤20及び下定盤30の各研磨面を同時に洗浄する。このため、上定盤20の下向きの研磨面を洗浄した洗浄水が、洗浄が完了した下定盤30の上向きの研磨面に落下し、下定盤30の研磨面を再汚染することがある。

また、上定盤20及び下定盤30の各研磨面に形成された格子状の横溝12及び縦溝16の形成密度や溝幅等が相違した場合、噴射ノズル100a,100bの最適移動速度は、上定盤20及び下定盤30の各研磨面は同一ではなく、研磨面の一方の洗浄が不足する場合がある。

そこで、本発明の課題は、両面研磨装置に設けられた上定盤と下定盤とを回転しつつ、互いに対向する上定盤と下定盤との研磨面の各々に沿って移動する噴射ノズルから水を噴射して各研磨面を洗浄する際に、洗浄された下定盤の上向きの研磨面が上定盤の下向きの研磨面を洗浄した洗浄水による再汚染を防止し得る研磨定盤の洗浄方法及びその洗浄装置を提供することにある。

【0009】

【課題を解決するための手段】

本発明に係る研磨定盤の洗浄方法は、両面研磨装置に設けられた上定盤と下定盤とを回転しつつ、互いに対向する前記上定盤と下定盤との研磨面の各々に沿って移動する噴射ノズルから水を噴射して各研磨面を洗浄する際に、該研磨面の各々に、供給ポンプにより制御弁を介して水を噴射し得るように回動可能に設けられた噴射ノズルと、前記噴射ノズルを回動する回動手段と、前記研磨面に沿って噴射ノズルを移動する移動手段と、前記供給ポンプ、制御弁、回動手段および移動手段の駆動を制御する制御部とを具備する洗浄装置を用い、前記制御部により、前記供給ポンプから制御弁を介して前記噴射ノズルに水を供給して前記上定盤の下向きの研磨面に水を噴射しつつ噴射ノズルを前記移動手段により移動させて上定盤の研磨面を洗浄した後、前記回動手段により前記噴射ノズルを回動させ、前記供給ポンプから制御弁を介して前記噴射ノズルに水を供給して前記下定盤の上向きの研磨面に水を噴射しつつ噴射ノズルを前記移動手段により移動させて下定盤の研磨面を洗浄するように前記各部の駆動を制御すると共に、前記上定盤および下定盤の研磨面の最外周側を洗浄する際の噴射ノズルの移動速度が、前記研磨面の最内周側を洗浄する際の噴射ノズルの移動速度よりも低速になるように前記移動手段を制御することを特徴とする。

【0010】

また、前記上定盤および下定盤の研磨面の洗浄時、前記噴射ノズルを研磨面の最外周側から最内周側に移動させ、次いで該最内周側から最外周側へ移動させて各研磨面の洗浄を行うことを特徴とする。

また、前記噴射ノズルは前記移動手段によって移動される移動体に取り付けられ、該移動体の移動限界位置を検出する位置検出手段が設置され、該位置検出手段からの信号により、前記噴射ノズルが、研磨面の最外周側位置および最内周側位置に到達したのを検出されることを特徴とする。

【0011】

また、前記噴射ノズルから噴射される水に超音波を照射しつつ噴射することを特徴とする。

また、噴射ノズルの周囲にブラシ状部材を植設し、前記ブラシ状部材の先端を上定盤の下向きの研磨面に接触した状態で、前記噴射ノズルから水を噴射して前記下向きの研磨面を洗浄した後、前記下定盤の上向きの研磨面にブラシ状部材の先端を接触した状態で噴射ノズルから水を噴射し、前記上向きの研磨面を洗浄することを特徴とする。

また、前記噴射ノズルが、同一方向に水を噴射する複数個のノズルが直列状に配設された噴射ノズル群に形成され、前記ノズルの各々が同時に同一方向に回動可能に設けられていると共に、上定盤と下定盤との各研磨面に対して同一方向に移動可能に設けられている洗浄装置を用いることを特徴とする。

【0012】

また、本発明に係る研磨定盤の洗浄装置は、両面研磨装置に設けられた上定盤と下定盤とを回転し、互いに対向する前記上定盤と下定盤との研磨面の各々に沿って移動する噴射ノズルから水を噴射して各研磨面を洗浄する研磨定盤の洗浄装置において、該研磨面の各々に、供給ポンプにより制御弁を介して水を噴射し得るように回動可能に設けられた噴射ノズルと、前記噴射ノズルを回動する回動手段と、前記研磨面に沿って噴射ノズルを移動する移動手段と、前記噴射ノズルから噴射した水の飛散防止手段と、前記供給ポンプから制御弁を介して前記噴射ノズルに水を供給して前記上定盤の下向きの研磨面に水を噴射しつつ噴射ノズルを前記移動手段により移動させて上定盤の研磨面を洗浄した後、前記回動手段により前記噴射ノズルを回動させ、前記供給ポンプから制御弁を介して前記噴射ノズルに水を供給して前記下定盤の上向きの研磨面に水を噴射しつつ噴射ノズルを前記移動手段により移動させて下定盤の研磨面を洗浄するように前記各部の駆動を制御すると共に、前記上定盤および下定盤の研磨面の最外周側を洗浄する際の噴射ノズルの移動速度が、前記研磨面の最内周側を洗浄する際の噴射ノズルの移動速度よりも低速になるように前記移動手段を制御する制御部とを具備することを特徴とする。

【0013】

前記制御部は、前記上定盤および下定盤の研磨面の洗浄時、前記噴射ノズルを研磨面の最外周側から最内周側に移動させ、次いで該最内周側から最外周側へ移動させて各研磨面の洗浄を行うことを特徴とする。

また、前記噴射ノズルは前記移動手段によって移動される移動体に取り付けられ、該移動体の移動限界位置を検出する位置検出手段が設置され、該位置検出手段からの信号により、前記噴射ノズルが、研磨面の最外周側位置および最内周側位置に到達したのを検出されることを特徴とする。

また、前記噴射ノズルは、噴射される水に超音波を照射しつつ噴射することを特徴とする。

また、前記噴射ノズルが、同一方向に水を噴射する複数個のノズルが直列状に配設された噴射ノズル群に形成され、前記ノズルの各々が同時に同一方向に回動可能に設けられていると共に、上定盤と下定盤との各研磨面に対して同一方向に移動可能に設けられていることを特徴とする。

また、前記水の飛散防止手段が、研磨装置外に噴射した水が飛散しないように、上定盤及び下定盤が設置されている空間を囲む囲いであることを特徴とする。

また、前記水の飛散防止手段が、噴射ノズルの周囲に植設されたブラシ状部材であり、前記ブラシ状部材の先端が前記研磨面に接触するように、前記噴射ノズル部を昇降する昇降手段が設けられていることを特徴とする。

【0014】

【発明の実施の形態】

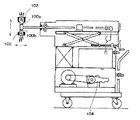

本発明に係る研磨定盤の洗浄装置の一例を図1に示す。図1は洗浄装置の概略構造を示す説明図である。図1に示す洗浄装置には、移動装置26を昇降可能に支承するロッド24aのピストンが挿入された圧空駆動のシリンダ装置24、噴射ノズル部32に高圧水を供給する供給ポンプ38及び供給ポンプ38に水を供給するタンク39等が設けられている。

この移動装置26は、モータ28によって正転方向又は逆転方向に回転されるボールネジ36がケーシング内に設けられており、ボールネジ36をモータ28によって正転又は逆転すると、ケーシングの上面に設けられたレール44に沿って移動体25を移動できる。かかる移動体25に載置されたモータ45(アクチュエータであってもよい)には、一端部に噴射ノズル部32が設けられたパイプ部材29の他端部が回動可能設けられている。このため、噴射ノズル部32は、移動体25の移動に伴って上定盤20又は下定盤30の研磨面に沿って移動可能であり、モータ45の回動に伴なって上定盤20又は下定盤30の研磨面方向に水を噴射し得るように回動可能である。

尚、移動体25の移動限界位置を検出するため、ケーシングの先端部近傍と後端部近傍とに、近接センサ等の位置検出センサ41,42が設置されている。

【0015】

パイプ部材29の一端部に設けられた噴射ノズル部32には、供給ポンプ38から供給配管33を経由して水が供給される噴射ノズル35が設けられており、噴射ノズル35の周囲はブラシ状部材34,34によって囲まれている。ブラシ状部材34,34は、その先端部が上定盤20又は下定盤30の各研磨面に当接して研磨面を洗浄すると共に、噴射ノズル35から噴射された水が飛び散る範囲を画する。更に、ブラシ状部材34からは水が流出可能であるため、ブラシ状部材34で囲まれた範囲内に水が滞留することを防止している。

また、供給配管33の途中には、制御弁(電磁弁)37が設けられており、噴射ノズル35への水の供給を制御している。

尚、噴射ノズル35から噴射された水のラッピング装置外への飛散を防止すべく、上定盤20及び下定盤30が設けられた空間は囲い11によって囲まれている。

【0016】

図1に示す移動装置26のモータ28,45、供給ポンプ38、シリンダ装置24及び制御弁37は、制御部43によって制御されている。

つまり、図7に示すラッピング装置の上定盤20及び下定盤30の各研磨面を洗浄する際には、先ず、ラッピング装置のシリンダ装置22を駆動し、停止状態の上定盤20と下定盤30との間を所定間隙となるように、上定盤20を引き上げる。

更に、制御部43からの信号によってモータ28,45及びシリンダ装置24を駆動し、上定盤20と下定盤30との間に形成された所定間隔に噴射ノズル部32を挿入し、水の噴射方向が上定盤20の下向きの研磨面に向くように噴射ノズル部32を回動する。

次いで、上定盤20及び下定盤30を回転し、回転する上定盤20の下向きの研磨面を噴射ノズル部32の噴射ノズル35から水を噴射して洗浄した後、噴射ノズル部32を回動して水の噴射方向を下定盤30の上向きの研磨面とする。

その後、回転する下定盤30の上向きの研磨面を噴射ノズル部32の噴射ノズル35から高圧水を噴射して洗浄する。

【0017】

ここで、回転する上定盤20の研磨面を洗浄する際には、制御部43からの信号によって移動装置26のモータ28及びシリンダ装置24を駆動し、回転する上定盤20の研磨面の最外研磨面に噴射ノズル部32のブラシ状部材34の先端部を当接した状態とした後、制御部43からの信号によって供給ポンプ38を起動すると共に、制御弁37を開き、噴射ノズル部32の噴射ノズル35から水を上定盤20の研磨面に向けて噴射する。かかる水は、10〜90℃、特に40℃程度の温水とすることが研磨面の汚れを落ち易くでき、その圧力は、供給ポンプ38の吐出口近傍で10.79MPa以上、特に11.76MPa以上の高圧水とすることが好ましい。

尚、水の供給圧力と噴射水量との関係は、水の供給圧力が高圧となる程、水の噴射量を減少できる。

【0018】

この様に、上定盤20の研磨面に水を噴射する噴射ノズル部32は、制御部43からの信号により駆動するモータ28によって、上定盤20の研磨面に水を噴射しつつ、上定盤20の研磨面の最外研磨面から最内研磨面の方向に移動する。

噴射ノズル部32が最内研磨面に到達したとき、制御部43は、噴射ノズル部32を、そのブラシ状部材34の先端部を上定盤20の研磨面に当接させた状態で噴射ノズル35から水を噴射しつつ、上定盤20の最外研磨面方向に移動するようにモータ28を制御する。

この様に、噴射ノズル35aから水を噴射しつつブラシ状部材34の先端部を上定盤20の研磨面に当接した状態で噴射ノズル部32を、上定盤20の研磨面に平行に往復動することによって、上定盤20の研磨面を洗浄できる。

かかる上定盤20の研磨面の洗浄時間は、予め実験等によって求めてタイマーに設定しておき、設定時間が経過したとき、上定盤20の研磨面の洗浄を終了することができる。

尚、制御部43は、噴射ノズル部32aが上定盤20の最外研磨面又は最内研磨面に到達したことは、位置センサ41,42からの信号で知ることができる。

【0019】

制御部43は、上定盤20の研磨面の洗浄が終了した信号、例えばタイマーからの信号を受けた際に、供給ポンプ38を停止する信号を発すると共に、制御弁37を閉じる信号を発し、水の噴射方向が下定盤30の上向きの研磨面に向くように噴射ノズル部32を回動する信号をモータ45に発する。

更に、下定盤30の研磨面の最外研磨面に噴射ノズル部32のブラシ部34の先端部が当接したとき、制御部43は、供給ポンプ38を起動する信号を発すると共に、制御弁37を開く信号を発し、噴射ノズル35から水を下定盤30の研磨面に噴射し、下定盤30の研磨面の洗浄を施す。

かかる下定盤30の研磨面の洗浄も、上定盤20の研磨面と同様に、噴射ノズル部32を、そのブラシ状部材34の先端部が下定盤30の研磨面に当接した状態で噴射ノズル35から水を噴射しつつ、下定盤30の最外研磨面と最内研磨面との間を往復動するようにモータ28を制御する。

【0020】

この噴射ノズル35の上定盤20及び下定盤30の各研磨面に沿った移動速度は、予め上定盤20及び下定盤30の各研磨面に形成された格子状の横溝12及び縦溝16に堆積した堆積物を充分に洗浄し得る移動速度を実験的に求めておき、制御部43に設定しておくことが好ましい。

この様に、上定盤20及び下定盤30の各研磨面を洗浄する噴射ノズル部32の移動速度の各々を予め実験的に求めて制御部43に設定するのは、各研磨面に形成された格子状の横溝12及び縦溝16の形成密度や溝幅等によって、各研磨面を充分に洗浄し得る最適移動速度が異なるからである。

【0021】

噴射ノズル35から水を噴射しつつブラシ状部材34の先端部を下定盤30の研磨面に当接した状態で、下定盤20の研磨面に沿って噴射ノズル部32を往復動することによって、下定盤30の研磨面を洗浄できる。その際に、下定盤30の研磨面に付着した汚れを洗浄すると共に、上定盤20の研磨面を洗浄して落下した洗浄水も洗い流すことができ、下定盤30の研磨面には、上定盤20の研磨面の洗浄水による再汚染を防止できる。

かかる下定盤30の研磨面の洗浄時間も、予め実験等によって求めてタイマーに設定しておき、設定時間が経過したとき、下定盤30の研磨面の洗浄を終了することができる。

下定盤30の研磨面の洗浄を終了する際には、下定盤30の研磨面の洗浄が終了した信号、例えばタイマーからの信号を受けた制御部43は、供給ポンプ38を停止する信号を発すると共に、制御弁37を閉じる信号を発する。

更に、上定盤20と下定盤30との間隙から噴射ノズル部32を抜出すことによって、上定盤20及び下定盤30の各研磨面の洗浄を終了する。

ここで、噴射ノズル部32の移動速度は一定速度であってもよいが、上定盤20及び下定盤30の研磨面の洗浄面積及び周速度との関係で噴射ノズル部32の移動速度を可変としてもよい。例えば、上定盤20及び下定盤30の研磨面の最外研磨面近傍は、最内研磨面近傍に比較して、洗浄面積が広く且つ周速度が速いため、最外研磨面近傍の研磨面を洗浄する噴射ノズル部32を、最内研磨面近傍の研磨面を洗浄する噴射ノズル部32よりも移動速度を低速とし、噴射ノズル部32による最外研磨面近傍における洗浄可能面積を可及的に広くしてもよい。

【0022】

図1に示す噴射ノズル部32には、噴射ノズル35が1個設けられているが、上定盤20及び下定盤30の各研磨面の洗浄時間を短縮すべく、図2に示す様に、噴射ノズル部32に複数個の噴射ノズル35,35・・を設けてもよい。かかる複数個の噴射ノズル35,35・・を、図2(a)に示す様に、噴射ノズル部32の移動方向に並列状に並べてもよく、図2(b)に示す様に、噴射ノズル部32の移動方向に直列状に並べてもよい。

更に、複数個の噴射ノズル35,35・・の全部又は一部からは、水に超音波を照射しつつ噴射してもよい。この場合、噴射ノズル35,35・・のうち、一部の噴射ノズルからは供給ポンプ38の吐出口近傍で10.79MPa以上の高圧水を噴射し、他の噴射ノズルからは供給ポンプ38の吐出口近傍で10.79MPa未満の低圧水に超音波を照射しつつ噴射してもよい。この様に、高圧水の噴射と超音波を照射した低圧水の噴射とを併用することによって、上定盤20及び下定盤30の各研磨面に形成された格子状の横溝12及び縦溝16に堆積した堆積物を超音波で粉砕し、粉砕した粉砕物を高圧水の噴射で掻き出すことができる。

尚、複数個の噴射ノズル35,35・・の一部からは、防錆剤を含む液を噴射してもよい。

【0023】

また、図1及び図2に示す噴射ノズル部32の噴射ノズル35を囲むように植設されたブラシ状部材34は、所定の長さに揃えられているが、図3に示す様に、長さの異なるブラシ状部材34を植設してもよい。図3に示すブラシ状部材34は、二重構造となっており、内側に配設された内側ブラシ状部材34aの長さは、外側に配設された外側ブラシ状部材34bよりも短く形成されている。かかる図3に示す長さの異なるブラシ状部材34では、上定盤20の研磨面を洗浄する際に、短い内側ブラシ状部材34aの先端部が研磨面に当接して洗浄しているとき、長い外側ブラシ状部材34bの先端部は格子状の横溝12(縦溝16)に入り込み、横溝12(縦溝16)内を洗浄できる。

【0024】

図1〜図3に示す洗浄装置では、噴射ノズル部32は、図4に示す洗浄装置Aの様に、上定盤20及び下定盤30の各研磨面に対して、その最外研磨面から最内研磨面に直線的に往復動しているが、洗浄装置Bに示す様に、噴射ノズル部32を上定盤20及び下定盤30の各研磨面に対して弧状に回動させてもよい。また、洗浄装置A及び洗浄装置Bを併設してもよい。

【0025】

ところで、図1〜図4に示す洗浄装置では、上定盤20の下向きの研磨面を噴射ノズル35から水を噴射して洗浄した後、下定盤30の上向きの研磨面を、回動した噴射ノズル35から水を噴射して洗浄する。このため、図10に示す上定盤20及び下定盤30の各研磨面に向けて2個の噴射ノズル100a,100bを設け、噴射ノズル100a,100bから同時に水を噴射する洗浄装置に比較して、洗浄速度が低下し易い傾向にある。

かかる洗浄速度の低下は、図5(a)に示す様に、同一方向に水を噴射する複数個の噴射ノズル部32a,32b,32cを、等間隔で直列状にパイプ部材29に配設することによって解消し得る。

【0026】

この様に、パイプ部材29に噴射ノズル部32a,32b,32cを、等間隔で直列状に配設することによって、図5(b)に示す様に、噴射ノズル部32a,32b,32cのうち、モータ45側の噴射ノズル部32cを、上定盤20及び下定盤30の各研磨面の最外研磨面に位置させることによって、パイプ部材29の先端部に配設された噴射ノズル部32aが上定盤20及び下定盤30の各研磨面の内側面に位置する。このため、図5(a)に示す様に、複数個の噴射ノズル部32a,32b,32cをパイプ部材29に直列状に配設することによって、図1に示す様に、パイプ部材29に1個の噴射ノズル部32が設けられ場合に比較して、各噴射ノズル部32のストローク長を短くでき、洗浄速度の低下を防止できる。

かかる複数個の噴射ノズル部32a,32b,32cも、モータ45を駆動してパイプ部材29を回動することによって、同時に所定方向に回動できる。このため、上定盤20の下向きの研磨面を複数個の噴射ノズル部32a,32b,32cから同時に水を噴出してを洗浄した後、回動した複数個の噴射ノズル部32a,32b,32cから下定盤30の上向きの研磨面に同時に水を噴出して洗浄できる。

尚、図5(a)に示す洗浄装置では、図1に示す洗浄装置を形成する部材と同一部材は、同一番号を付して詳細な説明を省略した。

【0027】

また、前述した洗浄速度の低下は、図6(a)に示す様に、上定盤20の下向きの研磨面に水を噴射する上定盤用噴射ノズル35dが設けられた上定盤用噴射ノズル部32dと、下定盤30の上向きの研磨面に水を噴射する下定盤用噴射ノズル35eが設けられた下定盤用噴射ノズル部32eとを設け、噴射ノズル35d,35eの各々から各研磨面に水を噴射しつつ、上定盤用噴射ノズル部32dと下定盤用噴射ノズル部32eとを移動することによっても解消し得る。

【0028】

但し、上定盤用噴射ノズル部32dと下定盤用噴射ノズル部32eとを同時に移動すると、上定盤20の研磨面を洗浄した洗浄液が洗浄した下定盤30の研磨面に落下し、下定盤30の研磨面を再汚染する。このため、図6(a)に示す様に、上定盤30の研磨面を洗浄して下定盤30の研磨面に落下した洗浄水を洗浄するように、下定盤用噴射ノズル部32eを上定盤用噴射ノズル部32dよりも所定時間遅れて移動することによって、洗浄した下定盤30の研磨面を上定盤20の研磨面を洗浄した洗浄液に因る再汚染する懸念を解消し得る。

かかる上定盤用噴射ノズル部32dと下定盤用噴射ノズル部32eとは、図6(a)に示す様に、上定盤用噴射ノズル部32dの直下に下定盤用噴射ノズル部32eを設けてもよく、図6(b)に示す様に、上定盤用噴射ノズル部32dと下定盤用噴射ノズル部32eとを別々の場所に設けてもよい。

尚、図6(a)の上定盤用噴射ノズル部32dと下定盤用噴射ノズル部32eとは、回動可能に設けられていなくてもよい。

【0029】

これまで説明した洗浄装置に設けられた噴射ノズル部には、ブラシ状部材が噴射ノズルの周囲に植設されていたが、ブラシ状部材が植設されていなくてもよい。この場合、噴射ノズルの各研磨面に水を噴射する位置を、噴射した水が装置外に可及的に飛散しない間隔となるように調整することが好ましく、特に、図1に示す様に、上定盤20及び下定盤30が設けられた空間を囲う囲い11を設けることによって、噴射ノズルから噴射された水の装置外への飛散を防止できる。

更に、図1〜図6に示す洗浄装置では、研磨装置とは別個に設けたものであるが、研磨装置を洗浄装置と一体に設けてもよい。

また、シリコンウェーハ等のワークの両面を鏡面に研磨するポリシング装置に本発明に係る研磨装置を用いてもよいことは勿論のことである。この場合も、ポリシング装置の研磨面に噴射する水は、10〜90℃、特に40℃程度の温水とすることによって研磨面の汚れを落ち易くでき、その圧力は、供給ポンプの吐出口近傍で10.79MPa以上、特に11.76MPa以上の高圧水とすることが好ましい。

【0030】

【発明の効果】

本発明によれば、上定盤の研磨面を洗浄した後、下定盤の研磨面を洗浄するため、上定盤の研磨面を洗浄した洗浄水が洗浄後の下定盤の研磨面に落下して再汚染する事態を防止でき、各研磨面を洗浄した状態で保持できる。

また、上定盤及び下定盤の各研磨面を別々に洗浄するため、上定盤及び下定盤の各研磨面に形成された格子状の横溝及び縦溝の形成密度や溝幅の相違等に起因する洗浄条件の相違に対しても、噴射ノズル部の移動速度等を容易に調整でき、各研磨面を充分に洗浄できる。

その結果、上定盤及び下定盤の各研磨面の洗浄不足に起因して発生するワークの研磨傷等の損傷を可及的に防止でき、研磨品の歩留率の向上等を図ることができる。

【図面の簡単な説明】

【図1】本発明に係る洗浄装置の一例の概略構造を説明する説明図である。

【図2】図1に示す洗浄装置に使用し得る噴射ノズル部の他の例を示す部分正面図である。

【図3】図1に示す洗浄装置に使用し得る噴射ノズル部の他の例を示す部分正面図である。

【図4】本発明に係る洗浄装置の噴射ノズル部の移動方向を説明する説明図である。

【図5】本発明に係る洗浄装置の他の例を説明する説明図である。

【図6】本発明に係る洗浄装置の他の例を説明する概略図である。

【図7】両面研磨装置の一例としてラッピング装置の構造を説明する説明図である。

【図8】図7に示すラッピング装置の下定盤30の研磨面の状態を説明する部分平面図である。

【図9】従来の洗浄装置を説明する概略図である。

【図10】図9に示す従来の洗浄装置の噴射ノズル部を説明する部分断面図である。

【符号の説明】

11 囲い(飛散防止手段)

20 上定盤

24 シリンダ装置(昇降手段)

24a ロッド

25 移動体

28 モータ

29 パイプ部材

30 下定盤

26 移動装置(移動手段)

32,32a,32b,32c,32d,32e 噴射ノズル部

33 供給配管

34 ブラシ状部材(飛散防止手段)

35 噴射ノズル

37 制御弁(電磁弁)

38 供給ポンプ(水の供給手段)

43 制御部

45 モータ(回動手段)

Claims (13)

- 両面研磨装置に設けられた上定盤と下定盤とを回転しつつ、互いに対向する前記上定盤と下定盤との研磨面の各々に沿って移動する噴射ノズルから水を噴射して各研磨面を洗浄する際に、

該研磨面の各々に、供給ポンプにより制御弁を介して水を噴射し得るように回動可能に設けられた噴射ノズルと、前記噴射ノズルを回動する回動手段と、前記研磨面に沿って噴射ノズルを移動する移動手段と、前記供給ポンプ、制御弁、回動手段および移動手段の駆動を制御する制御部とを具備する洗浄装置を用い、

前記制御部により、

前記供給ポンプから制御弁を介して前記噴射ノズルに水を供給して前記上定盤の下向きの研磨面に水を噴射しつつ噴射ノズルを前記移動手段により移動させて上定盤の研磨面を洗浄した後、前記回動手段により前記噴射ノズルを回動させ、前記供給ポンプから制御弁を介して前記噴射ノズルに水を供給して前記下定盤の上向きの研磨面に水を噴射しつつ噴射ノズルを前記移動手段により移動させて下定盤の研磨面を洗浄するように前記各部の駆動を制御すると共に、

前記上定盤および下定盤の研磨面の最外周側を洗浄する際の噴射ノズルの移動速度が、前記研磨面の最内周側を洗浄する際の噴射ノズルの移動速度よりも低速になるように前記移動手段を制御することを特徴とする研磨定盤の洗浄方法。 - 前記上定盤および下定盤の研磨面の洗浄時、前記噴射ノズルを研磨面の最外周側から最内周側に移動させ、次いで該最内周側から最外周側へ移動させて各研磨面の洗浄を行うことを特徴とする請求項1記載の研磨定盤の洗浄方法。

- 前記噴射ノズルは前記移動手段によって移動される移動体に取り付けられ、該移動体の移動限界位置を検出する位置検出手段が設置され、該位置検出手段からの信号により、前記噴射ノズルが、研磨面の最外周側位置および最内周側位置に到達したのを検出されることを特徴とする請求項2記載の研磨定盤の洗浄方法。

- 前記噴射ノズルから噴射される水に超音波を照射しつつ噴射することを特徴とする請求項1〜3いずれか1項記載の研磨定盤の洗浄方法。

- 噴射ノズルの周囲にブラシ状部材を植設し、前記ブラシ状部材の先端を上定盤の下向きの研磨面に接触した状態で、前記噴射ノズルから水を噴射して前記下向きの研磨面を洗浄した後、前記下定盤の上向きの研磨面にブラシ状部材の先端を接触した状態で噴射ノズルから水を噴射し、前記上向きの研磨面を洗浄することを特徴とする請求項1〜4いずれか1項記載の研磨定盤の洗浄方法。

- 前記噴射ノズルが、同一方向に水を噴射する複数個のノズルが直列状に配設された噴射ノズル群に形成され、前記ノズルの各々が同時に同一方向に回動可能に設けられていると共に、上定盤と下定盤との各研磨面に対して同一方向に移動可能に設けられている洗浄装置を用いることを特徴とする請求項1〜5いずれか1項記載の研磨定盤の洗浄方法。

- 両面研磨装置に設けられた上定盤と下定盤とを回転し、互いに対向する前記上定盤と下定盤との研磨面の各々に沿って移動する噴射ノズルから水を噴射して各研磨面を洗浄する研磨定盤の洗浄装置において、

該研磨面の各々に、供給ポンプにより制御弁を介して水を噴射し得るように回動可能に設けられた噴射ノズルと、

前記噴射ノズルを回動する回動手段と、

前記研磨面に沿って噴射ノズルを移動する移動手段と、

前記噴射ノズルから噴射した水の飛散防止手段と、

前記供給ポンプから制御弁を介して前記噴射ノズルに水を供給して前記上定盤の下向きの研磨面に水を噴射しつつ噴射ノズルを前記移動手段により移動させて上定盤の研磨面を洗浄した後、前記回動手段により前記噴射ノズルを回動させ、前記供給ポンプから制御弁を介して前記噴射ノズルに水を供給して前記下定盤の上向きの研磨面に水を噴射しつつ噴射ノズルを前記移動手段により移動させて下定盤の研磨面を洗浄するように前記各部の駆動を制御すると共に、前記上定盤および下定盤の研磨面の最外周側を洗浄する際の噴射ノズルの移動速度が、前記研磨面の最内周側を洗浄する際の噴射ノズルの移動速度よりも低速になるように前記移動手段を制御する制御部とを具備することを特徴とする研磨定盤の洗浄装置。 - 前記制御部は、前記上定盤および下定盤の研磨面の洗浄時、前記噴射ノズルを研磨面の最外周側から最内周側に移動させ、次いで該最内周側から最外周側へ移動させて各研磨面の洗浄を行うことを特徴とする請求項7記載の研磨定盤の洗浄装置。

- 前記噴射ノズルは前記移動手段によって移動される移動体に取り付けられ、該移動体の移動限界位置を検出する位置検出手段が設置され、該位置検出手段からの信号により、前記噴射ノズルが、研磨面の最外周側位置および最内周側位置に到達したのを検出されることを特徴とする請求項8記載の研磨定盤の洗浄装置。

- 前記噴射ノズルは、噴射される水に超音波を照射しつつ噴射することを特徴とする請求項7〜9いずれか1項記載の研磨定盤の洗浄装置。

- 前記噴射ノズルが、同一方向に水を噴射する複数個のノズルが直列状に配設された噴射ノズル群に形成され、前記ノズルの各々が同時に同一方向に回動可能に設けられていると共に、上定盤と下定盤との各研磨面に対して同一方向に移動可能に設けられていることを特徴とする請求項7〜10いずれか1項記載の研磨定盤の洗浄装置。

- 前記水の飛散防止手段が、研磨装置外に噴射した水が飛散しないように、上定盤及び下定盤が設置されている空間を囲む囲いである請求項7〜11いずれか1項記載の研磨定盤の洗浄装置。

- 前記水の飛散防止手段が、噴射ノズルの周囲に植設されたブラシ状部材であり、前記ブラシ状部材の先端が前記研磨面に接触するように、前記噴射ノズル部を昇降する昇降手段が設けられていることを特徴とする請求項7〜11いずれか1項記載の研磨定盤の洗浄装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001346177A JP4620919B2 (ja) | 2000-11-09 | 2001-11-12 | 研磨定盤の洗浄方法及びその洗浄装置 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000341885 | 2000-11-09 | ||

| JP2000-341885 | 2000-11-09 | ||

| JP2001346177A JP4620919B2 (ja) | 2000-11-09 | 2001-11-12 | 研磨定盤の洗浄方法及びその洗浄装置 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001117793A Division JP3333778B2 (ja) | 2000-11-09 | 2001-04-17 | 研磨定盤の洗浄方法及びその洗浄装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002205265A JP2002205265A (ja) | 2002-07-23 |

| JP2002205265A5 JP2002205265A5 (ja) | 2008-05-29 |

| JP4620919B2 true JP4620919B2 (ja) | 2011-01-26 |

Family

ID=26603654

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001346177A Expired - Fee Related JP4620919B2 (ja) | 2000-11-09 | 2001-11-12 | 研磨定盤の洗浄方法及びその洗浄装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4620919B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101310983B1 (ko) * | 2011-07-28 | 2013-10-14 | 현대제철 주식회사 | 연마 부재 교체가 가능한 연마 장치 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6717691B2 (ja) * | 2016-07-06 | 2020-07-01 | 株式会社荏原製作所 | 基板処理装置 |

| CN117207069B (zh) * | 2023-11-08 | 2024-01-23 | 苏州博宏源机械制造有限公司 | 一种晶圆抛光盘面型修正装置及方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03103719U (ja) * | 1990-02-09 | 1991-10-28 | ||

| JPH0560550U (ja) * | 1992-01-27 | 1993-08-10 | 株式会社スギノマシン | 高速流体噴射ノズル保持装置 |

| JPH079342A (ja) * | 1993-06-30 | 1995-01-13 | Sumio Tanaka | 両面研磨機定盤の洗浄装置 |

| JPH09309063A (ja) * | 1996-05-24 | 1997-12-02 | Nippon Steel Corp | 研磨定盤の洗浄方法およびその装置 |

-

2001

- 2001-11-12 JP JP2001346177A patent/JP4620919B2/ja not_active Expired - Fee Related

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03103719U (ja) * | 1990-02-09 | 1991-10-28 | ||

| JPH0560550U (ja) * | 1992-01-27 | 1993-08-10 | 株式会社スギノマシン | 高速流体噴射ノズル保持装置 |

| JPH079342A (ja) * | 1993-06-30 | 1995-01-13 | Sumio Tanaka | 両面研磨機定盤の洗浄装置 |

| JPH09309063A (ja) * | 1996-05-24 | 1997-12-02 | Nippon Steel Corp | 研磨定盤の洗浄方法およびその装置 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101310983B1 (ko) * | 2011-07-28 | 2013-10-14 | 현대제철 주식회사 | 연마 부재 교체가 가능한 연마 장치 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002205265A (ja) | 2002-07-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3333778B2 (ja) | 研磨定盤の洗浄方法及びその洗浄装置 | |

| KR100328607B1 (ko) | 결합식슬러리분배기와세척아암및이장치의작동방법 | |

| US6202658B1 (en) | Method and apparatus for cleaning the edge of a thin disc | |

| CN102437013A (zh) | 一种cmp机台内置晶片清洗装置 | |

| JP2010228058A (ja) | 研磨布の洗浄装置および洗浄方法 | |

| US6807701B2 (en) | Method of cleaning abrasive plates of abrasive machine and cleaning device | |

| JP3880362B2 (ja) | 研磨定盤の洗浄方法及びその洗浄装置 | |

| JP4620919B2 (ja) | 研磨定盤の洗浄方法及びその洗浄装置 | |

| JPH079342A (ja) | 両面研磨機定盤の洗浄装置 | |

| JP3209403B2 (ja) | ウェーハ洗浄装置 | |

| JP3579347B2 (ja) | 洗浄装置 | |

| JP2001212750A (ja) | ポリシングマシンの洗浄装置およびポリシングマシン | |

| JPH09309063A (ja) | 研磨定盤の洗浄方法およびその装置 | |

| CN114918178A (zh) | 一种工件油脂清洗装置 | |

| JPH0938596A (ja) | 仮設資材の洗浄装置 | |

| JPH0695382B2 (ja) | ディスクの洗浄方法 | |

| KR100467796B1 (ko) | 탈지설비의 스와프 유입 방지장치 | |

| KR101408286B1 (ko) | 정밀부품의 이물질 및 스케일 자동제거장치 | |

| GB2384454A (en) | Method and device for cleaning abrasive plates of abrasive machine | |

| JP4173754B2 (ja) | 洗浄装置 | |

| JPH09314469A (ja) | 中子砂除去装置及び除去方法 | |

| CN214919266U (zh) | 一种用于钢水浇铸的钢坯除鳞装置 | |

| CN113231357B (zh) | 一种铸坯表面氧化铁皮的清除设备及其使用方法 | |

| CN220479564U (zh) | 一种环模清洗设备 | |

| JPH09314572A (ja) | 金型洗浄装置とその洗浄方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080416 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080416 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100714 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100727 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100916 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101019 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101029 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131105 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |