JP4313046B2 - 表面処理用の活性ガスカーテンの発生方法および装置 - Google Patents

表面処理用の活性ガスカーテンの発生方法および装置 Download PDFInfo

- Publication number

- JP4313046B2 JP4313046B2 JP2002588733A JP2002588733A JP4313046B2 JP 4313046 B2 JP4313046 B2 JP 4313046B2 JP 2002588733 A JP2002588733 A JP 2002588733A JP 2002588733 A JP2002588733 A JP 2002588733A JP 4313046 B2 JP4313046 B2 JP 4313046B2

- Authority

- JP

- Japan

- Prior art keywords

- gas

- treated

- curtain

- active gas

- plasma

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05H—PLASMA TECHNIQUE; PRODUCTION OF ACCELERATED ELECTRICALLY-CHARGED PARTICLES OR OF NEUTRONS; PRODUCTION OR ACCELERATION OF NEUTRAL MOLECULAR OR ATOMIC BEAMS

- H05H1/00—Generating plasma; Handling plasma

- H05H1/24—Generating plasma

- H05H1/48—Generating plasma using an arc

- H05H1/484—Arrangements to provide plasma curtains or plasma showers

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05H—PLASMA TECHNIQUE; PRODUCTION OF ACCELERATED ELECTRICALLY-CHARGED PARTICLES OR OF NEUTRONS; PRODUCTION OR ACCELERATION OF NEUTRAL MOLECULAR OR ATOMIC BEAMS

- H05H2245/00—Applications of plasma devices

- H05H2245/40—Surface treatments

Description

v≧L/τ

につながり、ここでLは処理すべき表面からのアークの中心軸の距離である。

本発明のその他の好ましい態様は請求の範囲および図面と関連させて為される実施形態および実施例に関する以下の説明から明らかになるであろう。

陽極と陰極24、24bが金属蒸気による活性ガスのカーテンを汚染することを防ぐために、それらをプラズマの電気アークの中心軸Aに対してゼロとは異なる角度で配置する。

・プラズマ温度:10000〜30000ケルビン温度。

・プラズマ速度:10〜1000m/s(プラズマ温度における音速まで)。

・プラズマ組成:ガスは不活性、酸化性、還元性、超分散紛体の複合産物の合成のために化学的活性であることが可能。

・熱流密度:10−1〜102MW/m2。

・プラズマ純度:好ましくない外来性の物質、特に金属蒸気が存在しない。

以下の実施例は本発明の実践を具体的に示し、かつその理解を容易にするために与えられる。

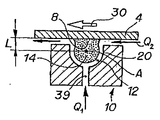

この実施例で使用される実施形態は図3aに例示された実施形態に相当する。この実施形態はブロックサイズの350×150×30mmといった耐熱性材料の大面積の表面融合を可能にする。

設備のパラメータは以下の通りであった。

アーク電流:150 A

電圧:280 V

アーク長さ:200 mm

安定化流路の断面形状:三角形

安定化流路の断面の有効直径:5 mm

アークの軸の処理すべき表面からの距離L:10 mm

カソードの数:1

アノードの数:2

処理ガスとして使用したアルゴンの流量:5 l/min

走査速度:0.6 m/min

活性ガスの速度:100 m/sec

形成されたガラス化層の厚さ:約1mm

説明した方法は表面を活性化するように意図した処理である。使用した処理は強力であるが、しかし表面で溶融した材料のいかなるスパッタリングも回避するために低い流体力学的流量を有する。このケースでは、活性ガスのカーテンの幅は処理の場所で5mmである。材料の全長にわたる処理の均一性は±10%であり、耐熱性材料の製造パラメータおよび初期の多孔性によって決定される。

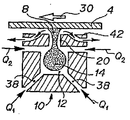

使用した装置の基本的な設計は図3bに示されている。この実施形態は120mmの幅と0.1mmの厚さを有するアルミニウムシートのロール上に誘電体層を堆積させるのに使用される。

装置のパラメータは以下の通りであった。

アーク電流:150 A

電圧:3.5 V

アーク長さ:200 mm

安定化流路の断面形状:三角形

活性ガスのカーテンのための出口スロットの幅:2 mm

カソードの数:1

アノードの数:1

処理ガスQ1(Ar)の流量:約6 l/min

相補処理ガスQ2の流量:約12.7 l/min

(アルゴン、酸素およびヘキサメチルジシラサンのガス混合物)

走査速度(ロールの巻き取り速度):1.9 m/sec

アークの軸の処理すべき表面からの距離L:8 mm

活性ガスの速度v:300 m/sec

結果

形成された二酸化ケイ素層の厚さ:500 Å

堆積厚さの均一性:95%

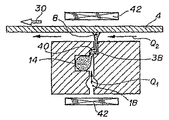

図3cは有機の繊維(例えばポリエステル)で作製された布を処理するのに使用される装置を概略的に示している。この処理の目的は、そのような製品の大量生産のために織物産業で許容可能な速度で繊維の構造を改造すること、および布の全表面にわたって親水性(または疎水性)機能を活性することである。

パラメータは以下の通りであった。

電流:100 A

電圧:370 V

処理ガスの流量(Ar7+2%酸素):108 l/min

流路の有効直径:5 mm

活性ガスカーテンのための出口スロットの幅:1 mm

処理すべき布シートの幅:200 mm

布の走査速度:31 m/sec

アークの軸の処理すべき表面からの距離L:12 mm

活性ガスの速度v:400 m/sec

処理すべき布の表面からの望ましい距離Lにアークを維持するために0.2テスラの磁場を印加した。

処理の均一性(いわば「濡れ角度」パラメータの均一性):99%

処理の結果は、表面の活性と親水性特性の大幅な向上である。

活性ガスのカーテンが処理すべき表面と接触する領域に或る種の化学成分を、例えばC3F6ガスのような相補処理ガスQ2の流れの形で導入することによって、実質的に疎水性(約170度の濡れ角度)でかつ洗濯に強い布が得られた。この実施例では、活性カーテンと布との接触線の上流に、カーテン発生装置の本体10と布の間の長いスロットを経由してC3F6ガスを導入した。

図1および図3は、エレクトロニクス産業でフォトリソグラフィ工程に使用されるフォトレジストをシリコンウェハから剥離するための装置を概略的に例示している。試験されたシリコンウェハは200mmの直径を有するものであった。フォトレジスト層の厚さは0.3μmであった。

装置のパラメータは以下の通りであった。

電流:120 A

電圧:320 V

処理ガスQ1の流量:6 l/min

処理すべき表面に沿って導入した相補処理ガス(90%のAr、O2、N2、H2およびCF4)Q2の流量:10 l/min

安定化流路の有効直径:5 mm

活性ガスのカーテンのための出口スロットの幅:2 mm

活性ガスのカーテンのための出口スロットの高さ:8 mm

(これは剥離の間にプラズマとシリコンウェハの間で短絡が生じるのを防ぐ)

シリコンウェハの走査速度:0.3 m/sec

アークの軸の処理すべき表面からの距離L:12 mm

活性ガスの速度v:180 m/sec

1枚のウェハのクリーニング継続時間:3 sec

(これは毎時1000枚を超えるウェハの生産性に相当する)

結果:

処理の均一性(電子物理学的特性に基づく):99.9%

・硬化の度合いがいかなるものであってもフォトレジストを剥離することが可能である。

・残渣産物の再堆積は生じない。

・イオン・インプランテーションの高い投与を行なった後にフォトレジストを剥離することは可能である。

・残渣の汚れもしくはスポットの現象は排除される。

・剥離後の残渣(エッチング後の残渣、金属のエッチ後、ポリマーのエッチ後等)の除去を行うことが可能である。

・構造の電子物理学的特性はいずれにしろ変わらない。

図1および図3dはフォトレジストマスクを用いてシリコンウェハから二酸化ケイ素を剥離するための装置を概略的に例示している。この操作はエレクトロニクス産業のフォトリソグラフィ工程に使用される。

処理されたシリコンウェハは200mmの直径を有するものであった。ウェハは、処理すべき表面の振動がシリコンウェハの面に対して直角方向に広がるような方式で超音波発生器に晒された支持体に固定された。

マスクのフォトレジストからの距離は0.1μmであった。

電流:120 A

電圧:320 V

キャリヤガスArの流量:6 l/min

処理ガスCF4+90%Arの流量:10 l/min

安定化流路の直径:5 mm

(活性ガスのカーテンのための)出口スロットの幅:2 mm

出口スロットの高さ:8 mm

出口スロットの走査速度:0.3 m/sec

剥離の継続時間:10 sec

超音波の周波数:42 kHz

超音波のエネルギー:5 kW

アークの軸の処理すべき表面からの距離:12 mm

活性ガスの速度v:110 m/sec

処理の均一性(物理学的特性):99.7%

剥離の異方性の度合い:100

実質的に垂直な壁を有する1μmの深さと0.1μmの幅の溝が得られた。例えば、真空下で動作する従来のプラズマシステムによる剥離は30未満の異方性、すなわち本発明の方法によって達成されるそれよりもかなり低い異方性の度合いを生じるので、エレクトロニクスの用途に関してこの結果はかなり興味深いものと考えられる。

本発明方法および装置は紛体、特にサブミクロンおよびナノメートルの紛体の製造に使用することが可能である。

この場合、活性ガスカーテンのパラメータの均一な分布は、カーテンの異なる場所でクラスタおよび紛体の同一の形成を達成すること、および、それゆえに、粒度、顆粒の寸法およびそれらの特性の最小限の分散で紛体を作製するための優れた選択性を達成することを可能にする。

ベルト・コンベヤとして設けられた支持体上に、20cmの幅にわたって均一に100nm±10%の粒子サイズを有するSiO2の多結晶紛体が形成された。

大気圧下でかつ約104Kの衝突流温度の活性ガスの熱伝導係数λは1W/m・度のオーダーである。

Claims (25)

- 表面を処理し、あるいは表面上で粉体を形成する方法であって、安定化されたプラズマの電気アークを開始する工程;該電気アークからのカーテンの形で、該電気アークの軸Aに対して実質的に直角に活性ガスのジェットを生じさせる工程;および該活性ガスのカーテンを処理すべき表面上に放射する工程を含んでおり、該電気アークの軸Aの該処理すべき表面からの距離Lおよび該活性ガスの流れの速度vが、該活性ガスのカーテンの粒子が、該処理すべき表面と接触する瞬間に電気的に中性であり、かつ準安定状態にあるように調節されることを特徴とする方法。

- 前記電気的軸の前記処理すべき表面からの距離Lと前記活性ガスの流れの速度vとが、L/v<τ(τは前記カーテンの粒子の活性化された準安定状態の緩和時間である)の関係を満たすように調節されることを特徴とする請求項1に記載の処理方法。

- 前記活性ガスの流れのパラメータおよび前記処理すべき表面の走査速度のパラメータが、前記安定化電気アークに関して、前記活性ガスのカーテンに含まれる活性分子、ラジカルおよび原子の拡散長Dが、衝突する前記活性ガスを前記処理すべき表面から隔てている境界層の厚さδよりも大きくなるように調節されることを特徴とする請求項1または2に記載の方法。

- 前記活性ガスのカーテンが大気圧で発生させられることを特徴とする請求項1〜3のいずれか一項に記載の方法。

- 前記活性ガスのカーテンと前記処理すべき表面との間に、前記プラズマの電気アークの中心軸Aに対して実質的に直角の方向に相対的走査運動が作り出されることを特徴とする請求項1〜4のいずれか一項に記載の方法。

- 処理ガスQ1の流れが前記プラズマの電気アークの上流に導入されることを特徴とする請求項1〜5のいずれか一項に記載の方法。

- 相補処理ガスQ2の流れが前記プラズマの電気アークの下流で前記活性ガスのカーテンに注入されることを特徴とする請求項6に記載の方法。

- 前記相補処理ガスQ2の流れが、前記活性ガスのカーテンが前記処理すべき表面と接触する領域において、前記活性ガスのカーテンと前記処理すべき表面との境界層が前記相補処理ガスによって供給されるように前記処理すべき表面上に吹きつけられることを特徴とする請求項7に記載の方法。

- 前記処理すべき表面が、処理を促進する目的および/または異方性特性を与える目的で、特に音響振動もしくは超音波振動の印加を介して波動運動に晒されることを特徴とする請求項1〜8のいずれか一項に記載の方法。

- 反応性ガスの流れが前記活性ガスのカーテン内の処理領域に注入され、それにより、前記活性ガスのカーテンと接触することで前記活性ガスのカーテンと相補処理ガスQ2に供給される両方のガス流のパラメータを介して制御される組成、粒度分布および寸法を有する粉体を形成することを特徴とする請求項1〜9のいずれか一項に記載の方法。

- 請求項1〜10のいずれか一項に記載の方法を実施するための装置であって、プラズマの安定化電気アーク(14)を開始するための電極(24a、24b);本体(10)内の、該安定化プラズマの電気アークを閉じ込めるための安定化流路(12);該本体内の経路(38、39)であって、該アークの上流に該アークの軸Aに対して実質的に直角の方向に、処理ガスQ1を活性ガスのカーテン(8)を形成するように導入するために前記アークに沿って均一に分布された本体内の経路;前記電気アークの下流に相補処理ガスQ2を導入するための手段;および処理すべき対象物または材料を保持し、かつ該本体(10)との関係において該対象物または材料の処理すべき表面の位置決めをするための支持体(28)を含む装置。

- 前記処理ガスQ1を導入するための経路が、前記活性ガスのカーテンのガスの流れの方向に対してゼロよりも大きな角度で前記処理ガスQ1を安定化流路(12)内に導入するための横方向スロット(38)を有することを特徴とする請求項11に記載の装置。

- 前記本体からの前記支持体の距離が調節可能であり、それにより前記活性ガスを前記処理すべき表面から隔てている境界層のパラメータを規定し、制御することが可能であることを特徴とする請求項11に記載の装置。

- 前記相補処理ガスQ2を導入するための手段が、前記安定化流路の下流に配置された前記本体(10)内のスロットを有していることを特徴とする請求項11または12に記載の装置。

- 前記安定化流路が、実質的に円筒形の断面形状を有していることを特徴とする請求項11または12に記載の装置。

- 前記安定化流路が、実質的に正方形または長方形の断面形状を有していることを特徴とする請求項11または12に記載の装置。

- 前記安定化流路が、実質的に三角形の断面形状を有していることを特徴とする請求項11または12に記載の装置。

- 前記活性ガスのカーテンを生じさせるための装置の本体が、前記プラズマの電気アーク(14)の直径よりも小さい幅のスロットの形状を有する活性ガスのカーテン用の出口通路(20)を含んでいることを特徴とする請求項11〜17のいずれか一項に記載の装置。

- 前記活性ガスのカーテン用の出口通路が、前記アークから生じる紫外線が前記処理すべき表面に到達することができないように配置されたラビリンス部分を含んでいることを特徴とする請求項11または12に記載の装置。

- 前記処理すべき対象物の支持体が、前記処理すべき表面を前記活性ガスのカーテンで走査するために、前記処理すべき表面が、前記活性ガスのカーテンに対して直角の方向に、前記活性ガスのカーテンに対して相対的な運動を行うことを可能にする機構に固定されていることを特徴とする請求項11〜19のいずれか一項に記載の装置。

- 前記処理すべき表面と活性ガスのカーテンとの間の相対的運動の方向に応じて、相補処理ガスの流れ用および残渣ガスの流れ用に各経路の動作を逆転させるための手段を含んでいること特徴とする請求項11〜20のいずれか一項に記載の装置。

- 音響振動源または超音波振動源を含んでいることを特徴とする請求項11〜21のいずれか一項に記載の装置。

- 前記プラズマの電気アークを閉じ込める安定化流路12が多孔質で耐熱性の誘電性材料で作られていることを特徴とする請求項11に記載の装置。

- 前記安定化流路が、前記プラズマの電気アークの軸に沿って、互いに電気絶縁された複数のダイヤフラムに区分された金属で形成されていることを特徴とする請求項11に記載の装置。

- 前記処理すべき表面の支持体がコンベヤの形で設けられており、前記活性ガスのカーテンと前記処理すべき表面として機能する前記コンベヤの表面との接触により生ずる粉体を運び出すことを特徴とする粉体形成のための請求項11〜24のいずれか一項に記載の装置。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP01810433 | 2001-05-03 | ||

| PCT/IB2002/001482 WO2002091809A2 (fr) | 2001-05-03 | 2002-05-03 | Procede et dispositif de generation d'un rideau de gaz active pour traitement de surface |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005505098A JP2005505098A (ja) | 2005-02-17 |

| JP2005505098A5 JP2005505098A5 (ja) | 2005-12-22 |

| JP4313046B2 true JP4313046B2 (ja) | 2009-08-12 |

Family

ID=8183890

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002588733A Expired - Fee Related JP4313046B2 (ja) | 2001-05-03 | 2002-05-03 | 表面処理用の活性ガスカーテンの発生方法および装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US7214413B2 (ja) |

| EP (1) | EP1506699A2 (ja) |

| JP (1) | JP4313046B2 (ja) |

| WO (1) | WO2002091809A2 (ja) |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20080149267A1 (en) * | 2006-12-26 | 2008-06-26 | Taylor Made Golf Company, Inc. | Methods for fabricating composite face plates for use in golf clubs and club-heads for same |

| US20060070677A1 (en) * | 2004-09-28 | 2006-04-06 | Tokai Rubber Industries, Ltd. | Hose with sealing layer, direct-connect assembly including the same, and method of manufacturing the same |

| JP4865208B2 (ja) * | 2004-11-12 | 2012-02-01 | シャープ株式会社 | 大気圧プラズマ処理装置 |

| EP1701598B1 (en) * | 2005-03-09 | 2010-05-05 | Askair technologies AG | Method of operating a flow-through plasma device |

| US20100252047A1 (en) * | 2009-04-03 | 2010-10-07 | Kirk Seth M | Remote fluorination of fibrous filter webs |

| KR101656762B1 (ko) * | 2010-03-16 | 2016-09-12 | 가부시키가이샤 토호쿠 테크노 아치 | 플라즈마 프로세스에 의한 가공 형상의 예측 시스템, 방법 및 프로그램을 기록한 기록 매체 |

| JP2013131670A (ja) * | 2011-12-22 | 2013-07-04 | Panasonic Corp | 半導体基板の表面エッチング装置、およびそれを用いて表面に凹凸形状を形成する半導体基板の表面エッチング方法、並びに、ガスノズルユニット |

| EP2804450B1 (de) * | 2013-05-16 | 2022-05-04 | Kjellberg-Stiftung | Mehrteiliges Isolierteil für einen Lichtbogenplasmabrenner, Brenner und zugehörige Anordnungen mit demselben und zugehörigen Verfahren |

| US10368939B2 (en) | 2015-10-29 | 2019-08-06 | Covidien Lp | Non-stick coated electrosurgical instruments and method for manufacturing the same |

| US10441349B2 (en) | 2015-10-29 | 2019-10-15 | Covidien Lp | Non-stick coated electrosurgical instruments and method for manufacturing the same |

| US10709497B2 (en) | 2017-09-22 | 2020-07-14 | Covidien Lp | Electrosurgical tissue sealing device with non-stick coating |

| US10973569B2 (en) | 2017-09-22 | 2021-04-13 | Covidien Lp | Electrosurgical tissue sealing device with non-stick coating |

| US11207124B2 (en) | 2019-07-08 | 2021-12-28 | Covidien Lp | Electrosurgical system for use with non-stick coated electrodes |

| US11369427B2 (en) | 2019-12-17 | 2022-06-28 | Covidien Lp | System and method of manufacturing non-stick coated electrodes |

| KR20220113468A (ko) * | 2020-12-24 | 2022-08-12 | 도시바 미쓰비시덴키 산교시스템 가부시키가이샤 | 활성 가스 생성 장치 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| BE763709A (fr) * | 1971-03-03 | 1971-08-02 | Soudure Autogene Elect | Plasma en rideau. |

| US3786303A (en) * | 1971-04-12 | 1974-01-15 | Sperry Rand Corp | Cathode ray tube dual mode horizontal deflection control amplifier |

| US4335160A (en) * | 1978-11-21 | 1982-06-15 | Neary Michael P | Chemical process |

| JP2801003B2 (ja) * | 1987-06-26 | 1998-09-21 | 株式会社日立製作所 | 有機物除去装置 |

| KR910016054A (ko) * | 1990-02-23 | 1991-09-30 | 미다 가쓰시게 | 마이크로 전자 장치용 표면 처리 장치 및 그 방법 |

| US6423924B1 (en) * | 1998-03-10 | 2002-07-23 | Tepla Ag | Method for treating the surface of a material or an object and implementing device |

| US6372298B1 (en) * | 2000-07-21 | 2002-04-16 | Ford Global Technologies, Inc. | High deposition rate thermal spray using plasma transferred wire arc |

-

2002

- 2002-05-03 US US10/474,669 patent/US7214413B2/en not_active Expired - Fee Related

- 2002-05-03 EP EP02769174A patent/EP1506699A2/fr not_active Withdrawn

- 2002-05-03 JP JP2002588733A patent/JP4313046B2/ja not_active Expired - Fee Related

- 2002-05-03 WO PCT/IB2002/001482 patent/WO2002091809A2/fr active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005505098A (ja) | 2005-02-17 |

| US7214413B2 (en) | 2007-05-08 |

| WO2002091809A8 (fr) | 2004-04-01 |

| WO2002091809A3 (fr) | 2004-12-23 |

| US20040115872A1 (en) | 2004-06-17 |

| EP1506699A2 (fr) | 2005-02-16 |

| WO2002091809A2 (fr) | 2002-11-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4313046B2 (ja) | 表面処理用の活性ガスカーテンの発生方法および装置 | |

| US5369336A (en) | Plasma generating device | |

| US4980610A (en) | Plasma generators | |

| JP2002542586A (ja) | 大域大気圧プラズマジェット | |

| US20140076861A1 (en) | Atmospheric-pressure plasma processing apparatus and method | |

| WO2005079124A1 (ja) | プラズマ発生装置 | |

| JPH0773994A (ja) | 中空陰極アレイおよびこれを用いた表面処理方法 | |

| JP2010103455A (ja) | プラズマ処理装置 | |

| US20110308457A1 (en) | Apparatus and method for treating an object | |

| EA004439B1 (ru) | Способ и устройство для обработки электропроводных материалов с помощью атмосферной плазмы | |

| JP6328882B2 (ja) | プラズマアニール方法及びその装置 | |

| JP4776959B2 (ja) | 撥水処理方法 | |

| EP0402867B1 (en) | Apparatus for microwave processing in a magnetic field | |

| WO2005034163A2 (en) | Apparatus and method for plasma treating a substrate | |

| JP4630874B2 (ja) | 大気圧大面積グロープラズマ発生装置 | |

| JP2005505098A5 (ja) | ||

| JPH06251894A (ja) | 大気圧放電装置 | |

| RU2196394C1 (ru) | Способ плазменной обработки материалов, способ генерации плазмы и устройство для плазменной обработки материалов | |

| JP2004311116A (ja) | プラズマ処理方法及びプラズマ処理装置 | |

| JP2004039993A (ja) | プラズマcvd方法及びプラズマcvd装置 | |

| JP3984514B2 (ja) | プラズマ処理装置およびプラズマ処理方法 | |

| JP2004211161A (ja) | プラズマ発生装置 | |

| KR100387757B1 (ko) | 표면 세정 장치 및 방법 | |

| JP7075666B2 (ja) | 線状の基材用の放電後プラズマ被覆装置 | |

| JPH06280027A (ja) | プラズマ処理方法及び装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050128 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050128 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080118 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080128 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080428 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090216 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090225 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090422 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090514 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120522 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120522 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130522 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |