JP4240441B2 - 摩擦圧接方法及び装置 - Google Patents

摩擦圧接方法及び装置 Download PDFInfo

- Publication number

- JP4240441B2 JP4240441B2 JP2001255812A JP2001255812A JP4240441B2 JP 4240441 B2 JP4240441 B2 JP 4240441B2 JP 2001255812 A JP2001255812 A JP 2001255812A JP 2001255812 A JP2001255812 A JP 2001255812A JP 4240441 B2 JP4240441 B2 JP 4240441B2

- Authority

- JP

- Japan

- Prior art keywords

- friction

- base material

- friction welding

- time

- relative motion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Pressure Welding/Diffusion-Bonding (AREA)

Description

【発明の属する技術分野】

本発明は、摩擦圧接方法及び装置に関し、詳しくは、溶接入熱、バリ、よりしろの発生が極めて少量である摩擦圧接方法及び装置に関する。

【0002】

【従来の技術】

摩擦圧接の基本原理は、摩擦推力のもとで被接合材の接合面同士を回転接触することによって、摩擦熱を発生させ、接合部の温度を上昇させる摩擦過程と、摩擦推力と同等、あるいはそれ以上の推力を負荷することにより、接合部をより密着させるアプセット過程の、二つの過程から構成される。

【0003】

摩擦圧接には、いくつかの手法があるが、特に、母材の一方を固定し、他方を回転させ、両母材を接触させて軸方向に摩擦推力を与え、接合可能温度に達したらブレーキをかけ、強制的に減速させつつ、アプセット推力を加えて接合を完了するブレーキ法と、回転軸に取り付けられたフライホィールに蓄積された回転エネルギーが、母材同士の接触により生じた熱エネルギーに変換されることで、回転を停止させ接合を完了する、フライホィール式がよく知られている。

【0004】

摩擦圧接において、バリまたはよりしろの発生は、必ず起こる現象である。例えば軟鋼材を摩擦圧接法によって接合する場合に、その接合過程における摩擦トルクと、接合部材の相対回転速度、加圧力、そしてよりしろの関係を表したものを図6(a)及び(b)に示す。摩擦圧接溶接中の摩擦トルクは図中に示すように4つの領域(第1から第4位相)に区分される。また、接合部材がアルミニウム合金である場合には、図6(c)に示すように、軟鋼材に比較して位相の変化は顕著ではないが、摩擦トルクの初期最大値Aと時間領域Bにおける定常状態を確認できる。

【0005】

同図のように、両母材の接合端面が加圧力p、相対回転速度vで接触後、摩擦トルクが上昇し、ピークに達するまでは、よりしろδは殆ど形成されない。その領域を第1位相と呼ぶ。さらに摩擦を続けると、トルクは初期最大値(初期トルクピーク)から減少し定常状態に達する。初期トルクピークから定常状態に入るまでの領域を第2位相と呼ぶ。つまり、両母材の接合面の摩擦トルクが初期最大値から定常状態に移るまでの時間領域に対応する。定常状態に入った頃からよりしろが急激に増加し初め、さらに摩擦を続けると摩擦トルクは略一定値を示し、よりしろは時間に比例して増加する。その領域を第3位相と呼ぶ。

【0006】

最後に回転側にブレーキをかけ、回転速度を減少すると同時に加圧力を増加し、回転速度が零になるまで加圧力を加え続ける。この過程がアプセット過程と呼ばれ、このときバリはさらに大きくなる。その領域を第4位相と呼ぶ。

【0007】

摩擦圧接の際の摩擦トルクをモニターすると、前述のように第1位相から第4位相に区分けされる。摩擦圧接に関するJIS規格(JIS Z 3607)では、継手の強度を確保するために、十分に摩擦入熱を大きくし、よりしろを8mm以上取ることを規定している。すなわち、第3位相まで摩擦圧接させた後、ブレーキをかけて溶接を終了する。

【0008】

この際、回転軸にブレーキをかけてから、接合する両部材の相対回転速度が零になるまで、ある時間が経過するため、この間に摩擦面の温度は急激に低下する。そのため、相対回転速度が零になったときに、接合可能な温度を維持するため、摩擦過程中に摩擦面あるいはその近傍に多くの熱量を入れておく必要がある。その結果、その接合面は余分な熱量として多くのバリを排出しての接合となる。

【0009】

上記のように摩擦過程中に余分な入熱を入れたり、長い摩擦時間を要したりすると、接合母材において、接合部分とは無関係な部分にも熱の影響を与えてしまうことになる。それにより母材は、熱の影響による母材軟化や熱影響部の脆化など、その機械的性質を劣化させられてしまう恐れがある。特に、熱処理で調質された材料の場合、上記の母材軟化を避ける必要がある。

【0010】

また、バリの排出が大きいと、そのバリを除去するための加工に多大な時間を要す。あるいはその分、母材を無駄にしていると言える。なお、一説によると、バリは接合端面の不純物を排出する目的で、ある程度必要であるとも言われているが、拡散接合でも見られるように、接合に際しては不純物の排出としての大きなバリは必ずしも必要でない。

【0011】

特公昭58−28038は、摩擦過程中の接合端面を外側から冷却することで、バリの少ない接合部を得る方法を示している。しかしこの方法では、ブレーキ式摩擦圧接装置の他、接合母材の摩擦面を四方から冷却する冷却用装置が必要である。

【0012】

バリ、よりしろをできるだけ減らすために、接合面の摩擦トルクをモニターしてブレーキタイミングを決定する方法が、特開平11−47958等に示されている。この方法では、減速するタイミングは摩擦トルクが定常状態を示す領域で設定されているため、上述の図5から分かるように、その領域はバリ、よりしろが時間に比例して増加していくところであるため、バリはある程度生じてしまう。

【0013】

また、ブレーキ法やフライホィール法では、両母材の相対回転運動が完全に停止するまでの間、ある時間が必要である。その間、両母材の接合部は、接合とねじり破壊を繰り返しながら冷却されることになる。そうするとその接合部は良好な接合とならないため、上述のように、摩擦過程中に摩擦面あるいはその近傍に多くの熱量を入れておく必要があった。

【0014】

【発明が解決しようとする課題】

本発明は摩擦圧接における、バリあるいはよりしろの大幅な縮小により、母材のロスを減少させ、また、余分な入熱の必要のない工程であるため、母材への熱影響による母材軟化や熱影響部の脆化など、その機械的性質の劣化を招くことのない、低入熱の摩擦圧接方法及びそれを行う摩擦圧接装置を提供することを目的とする。

【0015】

【課題を解決するための手段】

上記目的を達成するため、本発明者は、上記の低入熱摩擦圧接溶接法に関して、鋭意研究した結果、母材の接合面における特定の位相領域で、母材の相対回転速度を瞬間的に零にすることで、摩擦圧接が完了できることを見いだし、本発明を完成するに至ったのである。

【0016】

すなわち本発明は、2本の被接合母材を突合わせて、これらの軸方向に圧力を加えながら相対運動させることにより、被接合母材の接合面にこれらが接合する温度の摩擦熱を発生させる摩擦圧接方法において、2本の被接合母材間の相対運動の終了は、これら母材の接合面の摩擦トルクが初期最大値から定常状態に移るまでの時間領域で行なわれることを特徴とする。特には、前記相対運動が、前記2本の被接合母材の接合面の摩擦トルクが最大値から定常状態に移るまでの時間領域で終了するように、相対運動を開始してから終了するまでの摩擦時間を定めるステップと、前記相対運動を開始するステップと、前記相対運動を前記定めた摩擦時間行うステップと、前記定めた摩擦時間経過した時に前記相対運動を終了するステップと、を含む、ことを特徴とする。

【0017】

さらに、本発明は、相対運動の終了後に、前記被接合母材の接合面に対し、前記相対運動中に加える圧力と同等もしくはそれ以上の圧力をかけることを特徴とする。

【0018】

さらに、相対運動は、一の母材を回転運動させ他の母材を固定して行い、時間領域の終点を、接合面の摩擦トルクが初期最大値から所定量減少する時点として定め、この時点で、他の母材の固定を解除することにより、他の母材を一の母材と共に同調回転させることにある。

【0020】

本発明が取り扱う摩擦圧接方法は、ブレーキ法による方法であれば、いかなる場合にも応用が可能である。例えば片側を回転軸、もう片側を固定軸とする方法や、溶接する部材の間に中間材を介して接合する方法等に応用できる。

【0021】

上記のような条件で行われる摩擦圧接方法は、排出されるバリ、あるいはよりしろがわずかであり、継手の強度も母材と変わらない、摩擦圧接溶接となる。

【0022】

【発明の実施の形態】

次に、本発明に係わる摩擦圧接方法及び装置について、その実施の形態を説明する。後述の実施例で具体的な構成を明らかにするとして、先ず概要を以下に述べる。

【0023】

母材の接合面の摩擦トルクを測定するには通常のトルク計を用いる。摩擦圧接装置の主軸と連結した軸にトルク検出用のアームを設け、そのアームにかかる荷重をロードセルが受け止め、検出する。

【0024】

ブレーキ式の摩擦圧接方法において、接合する二つの母材の相対回転速度を瞬時に略零にするには、以下に述べるような本発明に係る摩擦圧接装置を使用すれば可能である。

【0025】

当該摩擦圧接装置は、構造的には、一般的なブレーキ法で使用される装置に、トルク測定装置が取り付けられる。母材を締結する固定側チャックは、油圧シリンダーに連結・固定された固定軸に、電磁クラッチを介して自在に連結し又は切断され、電磁クラッチが切断されると自由に回転できる。また、固定側チャックは、スラストベアリングを介して油圧シリンダーに連結しているので、電磁クラッチが切断されても軸(スラスト)方向の力を伝達できる。このため、電磁クラッチの連結・遮断に係わり無く、固定側チャックに締結される母材には、油圧シリンダーによって加圧推力が負荷される。このような摩擦圧接装置では、接合する2つの母材間の相対回転速度を、以下のように瞬時に零にできる。

【0026】

その場合の摩擦トルクと、被接合母材の相対回転速度、加圧力、そしてよりしろの関係を図1に示す。図1(a)のように、相対回転速度vは時間幅を持たずに、瞬時に零となっている。これは、摩擦トルクが第2位相の時に、一方の母材を締結して回転駆動する回転側チャックを図外の摩擦ブレーキ等の制動手段を作動させて急制動し、同時に、他方の母材を締結した固定側チャックを、電磁クラッチを切断することにより回転自在な状態にする。この時、回転側チャックは、その慣性により僅かながら回転を維持しようとし固定側チャックは静止を維持しようとするので、回転側チャックと固定側チャックに各々締結された2つの母材の間で、慣性力に起因する捩れ力が発生するが、既に相互に接合しつつある2つの母材は、捩じり破断するに至らず、前記制動を開始して完全に停止するまでの間、相互に同調回転する。

【0027】

したがって、この極めて短い時間に、2つの母材がある程度慣性力によって回転しても、これらの相対回転速度は零である。このようにして、摩擦トルクが略第2位相の時に相対回転速度を瞬時に零にできるので、摩擦時間を大幅に短縮でき、また、よりしろδが増加する前に接合を完了できる。なお、相対回転速度が零になった後の加圧推力は、摩擦圧接中と同等もしくはそれ以上が適当である。相対回転速度を零にした後、摩擦圧接中と同等の圧力をかける例を図2(a)に示し、相対回転速度を零にした後、摩擦圧接中よりも大きな圧力をかける例を図2(b)に示す。

【0028】

上記の接合工程における接合部材の変化を模式的に表したものが図3である。図3(a)はこれから摩擦圧接される接合母材、(b)は摩擦圧接中の接合母材、(c)は摩擦圧接が完了した接合母材を表す。図3(c)の状態で、2本の試験片の総全長は、略よりしろδの分だけ収縮することになる。このようにして得られる継手(溶接された2つの母材)の接合部のバリ又はよりしろは、従来の方法で行なう場合よりも著しく減少する。

【0029】

ただし、その第2位相での摩擦圧接の終了が、従来のブレーキ法のような、完全停止するまでにある時間を要すると、十分に入熱されていないため、接合部の強制的なねじり破壊が繰り返され、その接合は不良となる。従って、低入熱で完全な摩擦圧接溶接の継手を得るためには、上述のように、第2位相で瞬間的に接合母材の相対回転速度を零にしなければならない。

【0030】

寸法の大きな素材の接合、または異種材料間の接合等の場合、材料の接合面の間に中間材を介在して上記の摩擦圧接溶接を行うが、この場合、その中間材を回転させるようにする。また、上述のような電磁クラッチに換えて、固定側に電磁チャックを適用し、この電磁チャックを、回転摩擦運動を開始してから、摩擦トルクが定常状態に移るまでの時間領域内で固定し、この時点(定常状態)で、制動手段が回転側チャックを制動すると共に電磁チャックを解放するように構成しても良い。

【0031】

なお、本発明の方法において、制動手段は必須ではない。2本の被接合母材が上述の捩じれ破断を起こす可能性がなければ、固定側チャックを積極的に制動することなく、回転側チャックの固定を解除して2本の被接合母材を同調回転させてもよい。また、本発明で表す接合母材間の相対回転速度とは、母材の一方の回転速度と、もう一方の母材の回転速度の差を意味するものである。

【0032】

【実施例】

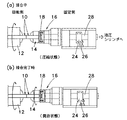

本発明で使用した摩擦圧接装置は、汎用旋盤を改造して製作したブレーキ式摩擦圧接装置であり、その概略図を図4に示した。固定側チャック14には、摩擦トルク測定用のロッド28が主軸と連結されている。そのロッド28の中心部にアーム24が固定され、摩擦推力負荷時のモーメントを受け止めるロードセル26によって、アーム24にかかる荷重を検出することにより、摩擦トルクを測定する構造となっている。

【0033】

固定側チャック14がある時点で瞬間的に解放され、回転側チャック12と同様に回転させる方法として、電磁クラッチ(神鋼電機株式会社製TZ-25型)を使用した。その原理は、電磁クラッチ16のコイルに電流が流れることにより、固定側チャック14と接続されているアーマチュアとローターが噛み合っており、コイルに供給されている電流がストップすると、圧縮スプリングによって噛み合いが外れることにより回転する構造となっている。

【0034】

接合母材として、軟鋼材(JIS G4051 S15CK)を、図5に示すように、接合面1を細径部の先端に形成し拡径部の周面に3爪チャックの爪を安定して係合する平面2を設けた試験片形状とし、これを用いて摩擦圧接溶接を行った。試験片を両チャックに固定し、接合端面をアセトン脱脂した。回転側の試験片を回転させ、摩擦圧力を負荷し固定側試験片を接触させた。その時の摩擦圧接条件を表1に示した。摩擦トルクの第1位相から第2位相までの間で、ある時間まで摩擦を保持し続け、そして回転を急停止させると同時に、電磁クラッチ16によって固定側チャック14のロックを解除し、固定側チャック14を自由に回転させながら接合を完了した。これが図3(c)の状態であり、2本の試験片の総全長が略よりしろδの分だけ短縮することになる。固定側チャック14が解放されている時は、スラストベアリング18を介して、接合母材10に加圧力をかけている。その時の摩擦圧接条件は表1に示した。

【0035】

【表1】

【0036】

このようにして得られた継手の静的引張試験を行い、その結果を表2に示した。上記の定常状態における摩擦トルクの大きさは、摩擦圧接条件と材質によって決まるもので、しかも多少の変動を伴うものである。回転摩擦運動の終点を実際に決定するのは、摩擦トルクの変化をモニタすることによってこれが摩擦回転運動の開始後に初期最大値を経てから所定量減少するまでの時間(同表左欄)として定めた。

【0037】

【表2】

【0038】

この条件の場合、初期トルクピークは、略摩擦時間1.3秒のところであるため、摩擦時間1.1秒の時点と、摩擦時間1.3秒の時点は共に第1位相となり、1.5秒の時点は第2位相となる。上記実施例より、第1位相では摩擦圧接が不完全な接合もありえるが、第2位相で瞬間的に摩擦回転を終了させ、接合を完了すれば、低入熱であるため従来方法で接合するようにバリ、よりしろを大量に生じさせず、しかも、接合強度、破断位置は殆ど変わらない接合ができることを示した。請求項において、接合面の摩擦トルクが初期最大値から所定量減少する時点としたのは、具体的に、回転摩擦運動を開始して1.5秒後の時点に略一致すると言える。このようにして接合された試験片は、図3(c)の図中dで示すように、その直径の増加、すなわち、バリの高さを0.5mm〜1mmに抑えることができ、よりしろは多くとも2mm以内となった。

【0039】

【発明の効果】

本発明によると、摩擦圧接を行う際、バリ、よりしろを従来よりも大幅に縮小できるため、材料のロスを減少できる。また、バリが少ないため、接合後のバリ取りの処理が簡素化できる。さらに余分な入熱のない工程のため、母材への熱影響による母材軟化や熱影響部の脆化等、その機械的性質の劣化を最小限に押さえることが可能である。特に、熱処理で調質された材料の母材軟化を最小限に抑え、継手強度の低下を避けることが可能である。

【図面の簡単な説明】

【図1】 (a)は本発明のブレーキ式摩擦圧接の接合中の回転側の回転速度、加圧力及びよりしろの量の関係を示し、(b)はその時の摩擦トルク曲線を示す。

【図2】 本発明に係る摩擦圧接方法における相対回転速度、加圧力及びより代の関係図であり、 (a) は被接合母材の相対回転速度を零にした後、摩擦圧接中と同等の圧力をかける例を示し、 (b) は相対回転速度を零にした後、摩擦圧接中より大きな圧力をかける例を示す。

【図3】 摩擦圧接する試験片の概念図を示す。

【図4】 発明の摩擦圧接装置の概略図を示す。(a)は摩擦圧接接合中、(b)は接合完了時の状態を示す。

【図5】 試験片の側面図を示す。

【図6】 (a)は従来のブレーキ式摩擦圧接法により接合中の軟鋼材の回転側の回転速度、加圧力及びよりしろの量の関係を示し、(b)はその時の摩擦トルク曲線を示し、(c)は同方法により接合中のアルミニウム合金の摩擦トルク曲線を示す。

【符号の説明】

10 接合母材

12 回転側チャック

14 固定側チャック

16 電磁クラッチ

18 スラストベアリング

20 圧縮スプリング

22 摩擦トルクモニター

24 アーム

26 ロードセル

28 摩擦圧接装置の主軸と連結したロッド

Claims (3)

- 2本の被接合母材を突合わせて、これらの軸方向に圧力を加えながら相対運動させることにより、前記被接合母材の接合面にこれらが接合する温度の摩擦熱を発生させる摩擦圧接方法において、

前記相対運動が、前記2本の被接合母材の接合面の摩擦トルクが最大値から定常状態に移るまでの時間領域で終了するように、相対運動を開始してから終了するまでの摩擦時間を定めるステップと、

前記相対運動を開始するステップと、

前記相対運動を前記定めた摩擦時間行うステップと、

前記定めた摩擦時間経過した時に前記相対運動を終了するステップと、

を含む、摩擦圧接方法。 - 前記相対運動の終了後に、前記被接合母材の接合面に対し、前記相対運動中に加える圧力と同等もしくはそれ以上の圧力をかける、請求項1記載の摩擦圧接方法。

- 前記相対運動は、前記一の母材を回転運動させ他の母材を固定して行い、該相対運動の終了は、該他の母材の固定を解除して該他の母材を該一の母材と共に同調回転させることにより行う、請求項1記載の摩擦圧接方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001255812A JP4240441B2 (ja) | 2001-08-27 | 2001-08-27 | 摩擦圧接方法及び装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001255812A JP4240441B2 (ja) | 2001-08-27 | 2001-08-27 | 摩擦圧接方法及び装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003062676A JP2003062676A (ja) | 2003-03-05 |

| JP2003062676A5 JP2003062676A5 (ja) | 2005-04-07 |

| JP4240441B2 true JP4240441B2 (ja) | 2009-03-18 |

Family

ID=19083720

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001255812A Expired - Fee Related JP4240441B2 (ja) | 2001-08-27 | 2001-08-27 | 摩擦圧接方法及び装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4240441B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5002005B2 (ja) * | 2007-03-29 | 2012-08-15 | 川崎重工業株式会社 | 接合方法および接合装置 |

| JP5290779B2 (ja) * | 2008-03-05 | 2013-09-18 | 株式会社豊田自動織機 | 摩擦圧接方法 |

| JP6095435B2 (ja) * | 2013-03-27 | 2017-03-15 | 株式会社北川鉄工所 | 割出しテーブル |

| GB201520671D0 (en) | 2015-11-24 | 2016-01-06 | Rolls Royce Plc | An apparatus for rotary friction welding and a method for rotary friction welding |

| PL239029B1 (pl) * | 2016-08-10 | 2021-11-02 | Nittan Valva | Sposób zgrzewania tarciowego i urządzenie do zgrzewania tarciowego |

-

2001

- 2001-08-27 JP JP2001255812A patent/JP4240441B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003062676A (ja) | 2003-03-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101050087B1 (ko) | 마찰압접방법과 마찰압접장치 | |

| JP4277117B2 (ja) | ニッケル・チタン合金材料及び純チタン材料の異種金属接合体並びにその接合方法 | |

| US5240167A (en) | Friction welding method with induction heat treating | |

| CN109590598A (zh) | 一种摩擦预热的惯性摩擦焊接工艺方法 | |

| KR101753445B1 (ko) | 마찰 용접에 의한 알루미늄 합금 프로펠러 샤프트 제조 방법 | |

| US3235162A (en) | Friction welding | |

| BRPI0513340A (pt) | processo para a soldagem por atrito de componentes | |

| JPH0359792B2 (ja) | ||

| JP2017070997A (ja) | イナーシャ溶接方法 | |

| JP4240441B2 (ja) | 摩擦圧接方法及び装置 | |

| NL2032715A (en) | Aero-engine compressor disc assembly inertia friction welding device and method | |

| JPH04262883A (ja) | ディスクホイールのリム・ディスク摩擦圧接法及びその装置 | |

| JP2002178167A (ja) | Ti合金とTi−Al系金属間化合物との接合方法及びこの方法により形成したエンジンバルブ | |

| US3597832A (en) | Inertia welding of steel to aluminum | |

| Geier et al. | Experimental analysis of interference-fit joining of aluminum tubes by electromagnetic forming | |

| US3478411A (en) | Friction welding stellite facings to valve seats | |

| JP2003062676A5 (ja) | ||

| US5248078A (en) | Inertia bonding of long shafts | |

| Zhou et al. | The mechanical properties of friction welded aluminium-based metal–matrix composite materials | |

| JPH02290683A (ja) | イナーシャ溶接方法 | |

| CN215824522U (zh) | 航空发动机压气机盘组件惯性摩擦焊接装置 | |

| US5188279A (en) | Inertia bonding utilizing alternative axial load paths | |

| Kimura et al. | Improving joint properties of friction welded joint of high tensile steel | |

| JPH02160188A (ja) | Ti−Al系金属間化合物とTi基合金の接合方法 | |

| US3605253A (en) | Method of inertial welding to eliminate center defects |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040430 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050131 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20071018 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071127 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080128 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080924 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081017 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20081219 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20081219 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120109 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150109 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |