JP4209670B2 - クッション性ゴムフロアマット製品及び方法 - Google Patents

クッション性ゴムフロアマット製品及び方法 Download PDFInfo

- Publication number

- JP4209670B2 JP4209670B2 JP2002522741A JP2002522741A JP4209670B2 JP 4209670 B2 JP4209670 B2 JP 4209670B2 JP 2002522741 A JP2002522741 A JP 2002522741A JP 2002522741 A JP2002522741 A JP 2002522741A JP 4209670 B2 JP4209670 B2 JP 4209670B2

- Authority

- JP

- Japan

- Prior art keywords

- rubber

- mat

- floor mat

- layer

- protrusions

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 229920001971 elastomer Polymers 0.000 title claims description 268

- 239000005060 rubber Substances 0.000 title claims description 268

- 238000000034 method Methods 0.000 title claims description 48

- 239000007787 solid Substances 0.000 claims description 60

- 239000000463 material Substances 0.000 claims description 29

- 230000002093 peripheral effect Effects 0.000 claims description 29

- 229920001821 foam rubber Polymers 0.000 claims description 25

- 239000004744 fabric Substances 0.000 claims description 22

- 229910052751 metal Inorganic materials 0.000 claims description 21

- 239000002184 metal Substances 0.000 claims description 21

- 239000002759 woven fabric Substances 0.000 claims description 16

- 239000002131 composite material Substances 0.000 claims description 11

- 239000011148 porous material Substances 0.000 claims description 10

- 239000004088 foaming agent Substances 0.000 claims description 9

- 239000000835 fiber Substances 0.000 claims description 5

- 238000013461 design Methods 0.000 claims description 3

- 239000010410 layer Substances 0.000 description 146

- 239000000047 product Substances 0.000 description 50

- 238000004519 manufacturing process Methods 0.000 description 24

- 238000004140 cleaning Methods 0.000 description 21

- 230000008569 process Effects 0.000 description 21

- 229920000459 Nitrile rubber Polymers 0.000 description 19

- 239000000428 dust Substances 0.000 description 17

- 239000000203 mixture Substances 0.000 description 17

- 239000004604 Blowing Agent Substances 0.000 description 15

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 15

- 229910052710 silicon Inorganic materials 0.000 description 15

- 239000010703 silicon Substances 0.000 description 15

- 239000006260 foam Substances 0.000 description 13

- 239000011162 core material Substances 0.000 description 12

- 150000001875 compounds Chemical class 0.000 description 11

- 229920003048 styrene butadiene rubber Polymers 0.000 description 11

- 238000003490 calendering Methods 0.000 description 9

- 239000002174 Styrene-butadiene Substances 0.000 description 8

- 229920006362 Teflon® Polymers 0.000 description 7

- 230000000694 effects Effects 0.000 description 7

- 238000002156 mixing Methods 0.000 description 7

- 239000000654 additive Substances 0.000 description 6

- 230000015572 biosynthetic process Effects 0.000 description 6

- 238000001035 drying Methods 0.000 description 6

- 239000011152 fibreglass Substances 0.000 description 6

- 238000000465 moulding Methods 0.000 description 6

- 239000004809 Teflon Substances 0.000 description 5

- 239000003795 chemical substances by application Substances 0.000 description 5

- 239000004594 Masterbatch (MB) Substances 0.000 description 4

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 4

- 230000000996 additive effect Effects 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- 230000009467 reduction Effects 0.000 description 4

- 239000004753 textile Substances 0.000 description 4

- 238000005406 washing Methods 0.000 description 4

- 229910000831 Steel Inorganic materials 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- 230000008901 benefit Effects 0.000 description 3

- 239000003086 colorant Substances 0.000 description 3

- 230000006835 compression Effects 0.000 description 3

- 238000007906 compression Methods 0.000 description 3

- 238000002844 melting Methods 0.000 description 3

- 230000008018 melting Effects 0.000 description 3

- 239000004745 nonwoven fabric Substances 0.000 description 3

- -1 polyfluoroethylene Polymers 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 230000002787 reinforcement Effects 0.000 description 3

- 239000010959 steel Substances 0.000 description 3

- 238000012360 testing method Methods 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical compound C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 description 2

- 239000006057 Non-nutritive feed additive Substances 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- 230000000844 anti-bacterial effect Effects 0.000 description 2

- 229920003235 aromatic polyamide Polymers 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 235000019399 azodicarbonamide Nutrition 0.000 description 2

- 239000011203 carbon fibre reinforced carbon Substances 0.000 description 2

- 230000015556 catabolic process Effects 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 238000006731 degradation reaction Methods 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 230000036541 health Effects 0.000 description 2

- 239000003779 heat-resistant material Substances 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 229920001296 polysiloxane Polymers 0.000 description 2

- 229920000915 polyvinyl chloride Polymers 0.000 description 2

- 239000004800 polyvinyl chloride Substances 0.000 description 2

- 239000003381 stabilizer Substances 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 239000010936 titanium Substances 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- 229920002554 vinyl polymer Polymers 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- NBOCQTNZUPTTEI-UHFFFAOYSA-N 4-[4-(hydrazinesulfonyl)phenoxy]benzenesulfonohydrazide Chemical compound C1=CC(S(=O)(=O)NN)=CC=C1OC1=CC=C(S(=O)(=O)NN)C=C1 NBOCQTNZUPTTEI-UHFFFAOYSA-N 0.000 description 1

- 239000004156 Azodicarbonamide Substances 0.000 description 1

- 244000025254 Cannabis sativa Species 0.000 description 1

- 229910019142 PO4 Inorganic materials 0.000 description 1

- 241000135309 Processus Species 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 239000003242 anti bacterial agent Substances 0.000 description 1

- 230000002929 anti-fatigue Effects 0.000 description 1

- 230000000845 anti-microbial effect Effects 0.000 description 1

- 239000004599 antimicrobial Substances 0.000 description 1

- 239000003963 antioxidant agent Substances 0.000 description 1

- XOZUGNYVDXMRKW-AATRIKPKSA-N azodicarbonamide Chemical compound NC(=O)\N=N\C(N)=O XOZUGNYVDXMRKW-AATRIKPKSA-N 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- VJRITMATACIYAF-UHFFFAOYSA-N benzenesulfonohydrazide Chemical compound NNS(=O)(=O)C1=CC=CC=C1 VJRITMATACIYAF-UHFFFAOYSA-N 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000012669 compression test Methods 0.000 description 1

- 239000012792 core layer Substances 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- HBGGXOJOCNVPFY-UHFFFAOYSA-N diisononyl phthalate Chemical compound CC(C)CCCCCCOC(=O)C1=CC=CC=C1C(=O)OCCCCCCC(C)C HBGGXOJOCNVPFY-UHFFFAOYSA-N 0.000 description 1

- 230000003670 easy-to-clean Effects 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 238000009408 flooring Methods 0.000 description 1

- 239000006261 foam material Substances 0.000 description 1

- 238000005187 foaming Methods 0.000 description 1

- 230000005021 gait Effects 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 238000007373 indentation Methods 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 230000002045 lasting effect Effects 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- MVAOEXBRERPGIT-UHFFFAOYSA-N octamine Chemical compound N.N.N.N.N.N.N.N MVAOEXBRERPGIT-UHFFFAOYSA-N 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- 239000007800 oxidant agent Substances 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 235000021317 phosphate Nutrition 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 239000004014 plasticizer Substances 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229910021426 porous silicon Inorganic materials 0.000 description 1

- 238000011417 postcuring Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000002035 prolonged effect Effects 0.000 description 1

- 239000011241 protective layer Substances 0.000 description 1

- 230000003252 repetitive effect Effects 0.000 description 1

- 238000007788 roughening Methods 0.000 description 1

- 229920002379 silicone rubber Polymers 0.000 description 1

- 239000004945 silicone rubber Substances 0.000 description 1

- 230000032258 transport Effects 0.000 description 1

- 238000009966 trimming Methods 0.000 description 1

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

- B29C44/34—Auxiliary operations

- B29C44/58—Moulds

-

- A—HUMAN NECESSITIES

- A47—FURNITURE; DOMESTIC ARTICLES OR APPLIANCES; COFFEE MILLS; SPICE MILLS; SUCTION CLEANERS IN GENERAL

- A47L—DOMESTIC WASHING OR CLEANING; SUCTION CLEANERS IN GENERAL

- A47L23/00—Cleaning footwear

- A47L23/22—Devices or implements resting on the floor for removing mud, dirt, or dust from footwear

- A47L23/24—Rigid cleaning-gratings; Tread plates or scrapers for cleaning the soles of footwear

-

- A—HUMAN NECESSITIES

- A47—FURNITURE; DOMESTIC ARTICLES OR APPLIANCES; COFFEE MILLS; SPICE MILLS; SUCTION CLEANERS IN GENERAL

- A47L—DOMESTIC WASHING OR CLEANING; SUCTION CLEANERS IN GENERAL

- A47L23/00—Cleaning footwear

- A47L23/22—Devices or implements resting on the floor for removing mud, dirt, or dust from footwear

- A47L23/26—Mats or gratings combined with brushes ; Mats

- A47L23/266—Mats

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

- B29C44/02—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles for articles of definite length, i.e. discrete articles

- B29C44/04—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles for articles of definite length, i.e. discrete articles consisting of at least two parts of chemically or physically different materials, e.g. having different densities

- B29C44/06—Making multilayered articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C59/00—Surface shaping of articles, e.g. embossing; Apparatus therefor

- B29C59/02—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B25/00—Layered products comprising a layer of natural or synthetic rubber

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B3/00—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar shape; Layered products comprising a layer having particular features of form

- B32B3/26—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar shape; Layered products comprising a layer having particular features of form characterised by a particular shape of the outline of the cross-section of a continuous layer; characterised by a layer with cavities or internal voids ; characterised by an apertured layer

- B32B3/30—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar shape; Layered products comprising a layer having particular features of form characterised by a particular shape of the outline of the cross-section of a continuous layer; characterised by a layer with cavities or internal voids ; characterised by an apertured layer characterised by a layer formed with recesses or projections, e.g. hollows, grooves, protuberances, ribs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2021/00—Use of unspecified rubbers as moulding material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/732—Floor coverings

- B29L2031/7324—Mats

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Carpets (AREA)

- Laminated Bodies (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

Description

【発明の属する技術分野】

本発明は、1層又はそれ以上のゴム層を含む、ダスト制御マット製品に関する。1つの態様では、このマットは、少なくとも2層のゴム層を含み、1層は発泡ゴムを含み、他の層は中実(無発泡)ゴムを含む。中実ゴム層は、発泡ゴム層の上に存在する。また、クッション特性を提供するために、少なくとも1つの一体化したゴム突起が存在する。中実ゴム層は、好ましくは一体化したゴム突起に対する、発泡ゴム層のためのキャップ又はバリアとして作用する。

【0002】

そのようなマットは柔軟性を有し、或る程度の使用及び/又は工業的洗浄プロセスによる洗浄の後にも、モジュラス強度は容易に劣化せす、徒歩通行のための標準の使用の後にも、特に一体化された突起に、認識し得る亀裂又は破壊を示さないであろう。そのような創作性に富んだクッションフロアマット又は製品の製造方法もまた提供される。また、このマットは、上部及び下部キャップ層、及びフォームコアの少なくとも3層を有することが出来る。

【0003】

【従来の技術】

本明細書で引用するすべての米国特許は、本明細書の記載に含まれるものとする。

【0004】

米国特許出願番号09/374/707に記載されているように、フロアマットは、特に出入口のような頻繁に徒歩通行される領域において、長い間、靴底のクリーニングを促進するために使用されてきた。そのような不所望の潜在的に床を汚す物体は、室内に入る前に人の履き物から除去する必要がある。明らかに、そのようなマットは、その性質上、使用中に付着した汚れやゴミを除去するために、しばしば洗浄、乾燥を繰り返さなければならない。これらのマットは、一般に、一定の頻度で、汚れたマットをユーザーから回収し、クリーニングされた交換マットを提供するサービス業者から借りている。その後、汚れたマットは、(例えば回転洗浄及び乾燥機のような)工業的洗濯プロセスにより、又は手でクリーニングされ、乾燥され、次いで、新たに汚れたマットの孔間のため、他のユーザーに送られる。

【0005】

カーペットで覆われない耐疲労性ダスト制御マットが、これまで、PVC、ビニルポリマー、ポリウレタン、及び再生タイヤゴムを含む、緻密ゴム、スクラップゴム、スポンジ状ゴムから作られてきた。このマットは、重く、緻密過ぎるので(機械又はみずからを損傷してしまう)、又はいずれも容易に劣化するので(スポンジ状物質は特に回転クリーニングで容易に引き裂かれるので)、(回転洗浄機のような)工業的クリーニングでは洗浄することが出来ない。そのような洗浄性は、標準のレンタルランドリー市場に適切なフロアマト製品を提供する鍵である。従って、工業的レンタルランドリーサービスに伴う激しいクリーニング及びランドリーに耐えるに十分な強度を示す、カーペットで覆われないクッションフロアマットを製造することは、非常に困難であった。

【0006】

発泡ゴムは、移動及びクリーニングを促進するためにマット製品の全質量を減少する方法として、極く最近、ダスト制御マット内に用いられた。また、3つの軸においてマットの表面積を増加させる一体化ゴムの個別の領域を含むマットの部分を含み、それにより歩行者が足を乗せるクッション領域を提供するクッションマットが製造されていた。しかし、米国特許出願番号09/374/707に記載されているもの以外に、マット構造体の顕著な劣化を示すことなく工業的洗浄の繰り返しを許容するだけでなく、より快適なフロア及び地面のカバーのため歩行者ユーザーに優れたクッション効果を提供するとともに、そのような歩行者の履き物をクリーニングする表面を提供する、一体化されたゴム突起を含むマットはなかった。

【0007】

ブルナー(Brunner)に付与された米国特許第3,016,317号は、発泡ポリ塩化ビニルの底部層、接着膜の中間層、及び最初の2つの層の上部にある、好ましくはビニルの保護層を有する体操用マットについて記載している。そのようなマットは、(コストの問題、構造体全体の強度、歩行者の連続使用による形状保持を助ける)発泡ゴム成分に直接接合した中実ゴムキャップの重要性について説明していない。2層は容易に分離し、発泡成分は、損傷や劣化を伴う激しい工業的ランドリーに耐えることが出来ないので、そのようなマットの重要性は、どの特許にも何ら考慮されていない。従って、そのクッション特性を顕著に失うことなく、歩行者からのランダムな連続した圧力に耐えることが出来る、持続性のあるダスト制御マットを提供する必要性がやはり存在する。

【0008】

【発明が解決しようとする課題】

このように、本発明の目的は、歩行者の履き物のクリーニングを可能とする、持続性のある塵埃制御マットを提供することにある。

更に、本発明の目的は、クッション性が、必要な硬化プロセス中に製造された少なくとも1つの一体化ゴム突起により提供される、持続性のあるクッション性を有する塵埃制御マットを提供することにある。

【0009】

本発明の更に他の目的は、使用後のクッション特性及び形状を保持し、洗浄機又は自らを損傷することなく、工業用回転洗濯機で繰り返しクリーニングされ得る、クッション性を有する、すべてゴムからなるフロアマットを提供することにある。

【0010】

【課題を解決するための手段】

従って、本発明の一態様は、少なくとも2つのゴムの別の層を含むゴムフロアマット構造体であって、前記少なくとも2つの層は、

発泡ゴムを含む第1の層、および

中実ゴムを含む第2の層

を含み、コア部と外側表面部とを有し、前記ゴムフロアマット構造体に一体化された少なくとも1つの突起が存在し、前記少なくとも1つの突起のコア部は、発泡ゴムの前記第1の層を含み、前記少なくとも1つの突起の外側表面部は、中実ゴムの前記第2の層を含むゴムフロアマット構造体を提供する。

【0011】

第1のゴム層は、これらに限定されないが、アクリロニトリル−ブタジエンゴム(NBR)、スチレン−ブタジエンゴム(SBR)、カルボキシル化NBR、カルボキシル化SBR、塩素化ゴム、シリコン含有ゴム等を含む、標準のゴム組成物を含むものとすることが出来る。そのすべては、米国特許第5,305,565号(Nagahara et al)におけるように、得られた発泡ゴムの独立気泡構造を形成するためには発泡剤を含まなければならない。コストの目的に対しては、より好ましいゴムは、NBR、SBR、およびその混合物である。

【0012】

上述のように、発泡ゴム部品は、本発明のフロアマットに最も必要である。塵埃制御マットは、頻繁な洗浄および過酷な使用環境から生ずる一般的な問題を示している。第1に、典型的なフロアマットを洗浄および乾燥するために必要なエネルギーは、マットの総質量のため、無視出来ない。

【0013】

この総質量は、最も多くをマット内のゴムの質量に帰せられる。すぐにわかるように、フロアマットの総質量の減少は、マットを洗浄および乾燥するに必要なエネルギーを減少させるであろう。更に、ゴムの質量の相対的減少は、最も実質的な利点をもたらす。このように、本発明の塵埃制御マットの少なくとも一部に、発泡ゴムのような軽量のゴム組成物として、典型的な従来の中実ゴムシートの25〜35%である比重を有するゴム裏地シートが用いられる。

【0014】

従って、少なくとも一態様では、本発明のマットの底層および一体化ゴム突起のコア層として、発泡ゴムが必要である。そのような発泡ゴムは、中実ゴムキャップよりも(一般に)厚い層として存在する。そのような第1の層の目的とする厚さは、約5〜約500ミル、好ましくは約25〜約400ミル、より好ましくは約40〜約350ミル、そして最も好ましくは約75〜約250ミルである。

【0015】

このように、得られたマット構造体の軽量は、マットが清掃される洗浄および乾燥マシーンに害を与えるか、またはそのような過酷な手順でマット自体が損傷を受ける可能性を減少させる。

【0016】

本発明のフロアマットは、工業的機械による洗浄の過酷さに堪えなければならないが、手動による洗浄および他の方法による清掃を用いてもよい。発泡ゴムはまた、連続した歩行者の使用後に、マットの元の形状を保持するかまたは戻ることを許容する。総じて、本発明のフロアマットは、長期にわたり審美的に優れた特性を保持し、それによって消費者にとってコストの減少をもたらす製品を提供する。

【0017】

少なくとも一態様によると、少なくとも第2のゴム層は、中実ゴム組成物を含む。そのような中実ゴムは、すべて例示として、アクリロニトリル−ブタジエンゴム(NBR)、スチレン−ブタジエンゴム(SBR)、そのようなブタジエンのカルボキシル化誘導体、EPDM等(即ち、上述のものであるが、発泡剤の添加はない)を含む、標準のゴム組成物を含むものとすることが出来る。

【0018】

そのような第2の層の目的とする厚さは、約2〜約50ミル、好ましくは約4〜約40ミル、より好ましくは約5〜約35ミル、そして最も好ましくは約5〜約25ミルである。この層は、好ましくは、硬化前に第1の層全体を覆うように、発泡ゴムの第1の層の上に置かれる。しかし、この第2の層は、望むならば、第1の層を一部のみを覆うものであってもよい。

【0019】

いったん、第2の層が第1の層の上に直接置かれると、第2の層の頂部に、硬化および構造体のプレス中に溶融ゴムが流れる孔を含むダイモールドが置かれる。硬化に伴う高圧(約15〜約50psi、好ましくは20〜40psi)および温度(約250°F〜約400°F、好ましくは約320°F〜約385°F )は、ダイモールドの孔を通して、所定量の2層を溶融する。

【0020】

この手順中、中実ゴムが緻密になればなるほど、より緻密でない発泡ゴムを中実ゴムを通して突出させることはない。従って、得られた突起は、好ましくは発泡ゴムのコアと中実ゴムのキャップとを有する。そのような突起は、マット構造体の上部又は底部の全面に加えられ、中実ゴム層は、初期の載置工程の後よりも、硬化および成形の後に、より薄くなる。しかし、中実ゴム層は、そのままであり、歩行者の履物との接触、雰囲気の条件、および日光から発泡ゴムを保護するに充分な強度を有する。

【0021】

このように、得られたマットは、突起が歩行者に面する状態で使用されるように考えられている。しかし、ダイモールド、プレート、ベルト等は、望むならば、(そのような発泡ゴムの突起をキャップする中実ゴム層の存在下でまたは不存在下で)突起が両側に形成されるように、未硬化の構造体の下に置かれてもよい。本発明のマットは1層又はそれ以上を含み、好ましくは、それに伴う突起を有する、2層構造を有する。

【0022】

更に、この技術分野においては、使用および清掃の際にシートが酸化性雰囲気にさらされるため、ゴム裏地シートのマトリックス中の炭素−炭素二重結合の劣化に関し重大な問題がある。特に、洗浄および乾燥プロセス中においてマットが酸化剤にさらされることにより、炭素−炭素二重結合が開裂する傾向となり、それによって、ゴムがもろくなり、使用の応力の下で亀裂を生じてしまう。洗浄プロセスに加え、貯蔵中および使用中に、マットが大気又は発生した酸素またはオゾンにさらされると、時間の経過により亀裂が生ずる。

【0023】

本発明のマットは、このように、米国特許第5,902,662号(Kerr)に示すように、エチレン−プロピレン−ジエンコモノマーゴム(EPDM)のような耐オゾン性添加物を含んでいてもよい。この添加物は、ゴム裏地シートに対し、実質的にマットの有用寿命を延長するため、酸素に対する保護を強化する。そのような添加物はまた、米国特許出願09/113,842号(Rockwell,Jr.)に示すように、少し例を挙げると、コンクリート、木材、および取扱者の皮膚のような様々な表面と接触したときのゴム裏地マットの汚れを減少させる能力を与えるように思われる。

【0024】

「一体化されたゴムの突起」なる語は、発泡ゴム層、中実ゴム層、又はゴムの2つ又はそれ以上の別の層の同一のゴム組成から形成され、硬化後に裏地シートに付着されるものではない、任意の型の、ゴムマット(上部及び/又は底部)からの突起を含むことを意図している。このように、そのような突起は、硬化中にゴム組成物を溶融し、それが硬化するまで止まる位置にダイモールド、プレート等内に又はそれを通して溶融ゴムを流すことにより形成されるであろう。

【0025】

そのような突起の形状は、事実上制限はなく、任意のサイズでよい。上述のように、マット構造体の主要部(第1の層)は、好ましくは(発泡ゴムを製造するため)発泡材を含むゴムであり、中実ゴムの少なくとも第2の層は、この発泡ゴム部を覆う。そのようにして、マットの少なくとも一方の側に、ダイ−モールドを通しての硬化により発泡ゴムのコアと中実ゴムのキャップとで形成された突起が形成される。

【0026】

このように、個々の突起は、歩行者に全体が発泡ゴム構造の場合よりも大きいクッション効果(特により軟質の発泡ゴムにより)を提供する、本発明のマット内に、ストレスが緩和された個別の領域を提供する。

【0027】

ダイモールド、プレート、ベルト、パッド等に関しては、硬化温度(すなわち、約250°F〜約400°F)および硬化圧力(すなわち、一般に約15psi〜約50psi)に耐え得る材料により構成されるのがよい。このように、鋼、アルミニウム、チタン等の任意の金属、例えばテフロン(登録商標)のような所定のプラスチック、シリコンモールド等を用いてもよい。また、引用により本明細書に含まれる、1999年9月28日に出願された米国特許出願第09/405、883号に記載されているように、20−60ミル、好ましくは30−40ミルの厚さのファイバーグラスのような様々なベルト材料を用いることが出来る。好ましくは、ダイモールド又はプレートは、鋼からなり、(任意の形状を用いることが出来るが)一般に正方形または矩形であり、丸いコーナーを有し、最終的に所望の突起を形成する孔を備えている。好ましくは、そのような孔は、円形、多角形、長円形、楕円形、球状等であり、そのような孔は、(ダイ表面において)円形又は丸い形状、円筒状(即ち、ダイの一方の面から他方の面にダイを通して同一の形状を有する両面において円形)である。更に、そのようなダイは、裏地シートをダイ自体の上に手で置く必要のないインラインプロセスで用いてもよい。また、マットの上部及び/底部に突起を形成するために、ダイ、プレート、ベルトパッド等が、硬化されるゴムの下に配置される。好ましい手順は、より詳細に、以下に概括する。

【0028】

本発明のマットは、ユーザーに快適さを与えるとともに、使用の耐久性、審美的継続性、および弾性強度特性を増加させる、長期にわたり工業的に洗浄可能であり、クッション性を有する、フロアマットを提供する。これらすべては、製造コストが低く、交換の必要性が他の耐疲労性、クッション性を有するマット製品よりも減少し、歩行者の履物から汚れや湿気を除去するように働く、そのようなマットを用いることにより、医療および保険のコストを減少させることが出来るので、これらすべては消費者に対し、コストの低減をもたらす。

【0029】

本発明の一態様によると、洗浄可能耐疲労性マットの表面のノンスリップ特性が改善される。

【0030】

マットのノンスリップ特性を改善する一例によると、新しい群の突起、フットプリント、タイプ表面パターンが開発された。プレートに形成された孔は、丸い、矩形、他の多角形、又は他の変形例であり得る。表面パターンは、パターンが形成されたプレートを用いることにより硬化中にマットに対し成形される。マットの組み立てプロセスでは、プレートは未硬化ゴムの上に配置される。ゴムが硬化されるとき、ゴムはプレートの孔に流入し、パターンが形成される。硬化後、プレートは取り除かれる。

【0031】

マットのノンスリップ特性を改善する他の例によると、マットの裏面は、マットが使用される環境に応じて、ラフな組織面、平滑な面、またはグリッパーパターンのいずれかとすることが出来る。

【0032】

本発明の1つの目的は、改良されたノンスリップ性、耐クリープ性、滑り防止性、抗菌性、及び/又は他の特性を有する緻密なゴムキャップを有する/有しない発泡ゴムの洗浄可能な耐疲労性マットの加療された形態を作り出すことにある。本発明の追加された又は改良された特性は、マットの滑りに関与する、濡れた又は平滑な環境で使用し得るので、他の製品よりも利点を与えるであろう。

【0033】

本発明の一態様は、多孔質織布製品又はベルトと、マット及びインライン−塵埃制御マット製造機械の金属定盤の間のクッション性定盤ライナーの組合せの使用により、(塵埃制御又はゴムマットのような)滑り止めゴム裏打ちフロアマットを製造する特定の方法に関する。そのような手順は、滑り止め付き耐クリープ性(滑り防止性)塵埃制御マットを効率よく製造する方法を可能とする。特に、織物体は、コンベアベルトの形であり、目的のマットの粘性ゴム部品に接着せず、塵埃制御マットの製造中に必要な非常に高い硬化温度及び圧力に耐え得る、テフロン(登録商標)コートされたファイバーグラス織布から構成されるのが好ましい。好ましくはシリコンを含む又はシリコン被覆されたクッション性定盤ライナーが、製造機械の金属定盤の間のセパレータとして、また硬化中にコンベアベルトの多孔に押し込められる際に溶融ゴムのためのクッションとして使用される。そのようなクッション性ライナー材料は、製品の多孔を通過する際の溶融ゴムに対する金属定盤の力による問題を実質的に除去する。製造されたマット、及び織布製品/クッション性プラテンライナーの組合せはまた、本発明の範囲内にある。

【0034】

フロアマットは、特に玄関のような歩行者の高い通行量の領域で、長年にわたり、人々の靴底の清掃を促進するために使用されてきた。特に悪天候において、特に草や泥の領域で、戸外からの湿気、汚れ、ゴミは、そのような履き物に容易に付着する。そのような不所望の潜在的に床を汚すものは、室内に入る前に履き物から除去する必要がある。明らかに、そのような戸外マットは、その性質上、使用中に付着した汚れやゴミを除去するために、頻繁に繰り返し洗浄及び乾燥に供されねばならない。これらのマットは、通常、ユウザーから汚れたマットを回収し、清浄されたものを頻繁に提供する業者からのレンタルである。汚れたマットは、その後、(例えば、回転式洗浄及び乾燥機械のような)工業的洗濯プロセスにおいて洗浄され、乾燥され、次いで、新しい汚れたマットと交換するため、他のユーザーに送られる。更に、健康の観点から、クッション性により足と足首との接続部へのストレスを減少させることにより、そのような人の潜在的疲労を実質的に低減して費とに快適さを与えるフロアカバーを製造することが必要である。

【0035】

典型的なカーペット状塵埃制御マットは、その指定された領域からマットがスリップするのを防止するため、何らかの方法で滑り止めが形成されねばならない、中実及び/又は発泡ゴム裏打ちシートを含む。そのような滑り止めは、硬化工程中に形成され、かつそれ自体手動で塵埃制御製造装置のコンベアベルト上に配置された成形された多孔質シリコーンパッド又は多孔質金属プレート上に、粗(未硬化)ゴムシートを配置する、時間のかかる手順を必要とする。最終マットは、硬化後に非粘着性シリコンパッドにから除去される。得られたマット生成物は、溶融、及び硬化中にパッド多孔を通してゴム裏打ち材の一部に力が加わることにより形成された滑り止めを有している。そのような滑り止めは、防御される表面に配置されるときに最終マットに耐スリップ性及び耐クリープ性を提供する。滑り止めの様々なタイプ、形状、配列が、これまで塵埃制御マットに使用されてきた。そのような例として、Parkinsに付与された米国特許第4,741,065号、Murrayに付与された第5,170,526号、Kerr等に付与された第5,227,214号がある。

【0036】

上述のように、そのような滑り止め特性をゴム裏打ちマットに提供するこれまでの方法は、一般に、インライン硬化装置のコンベアベルト上に手動で配置された多孔質シリコンパッドの使用により行われる。ゴム製品は、次いで、シリコンパッドの上に配置され、任意に(カーペットのような)織物パイルが再び手動で、ゴム製品の上に配置される。次に、コンベアベルトが複合体全体を硬化室に輸送し、そこで300〜約400°Fの温度、約25〜約40psiの圧力下で約30秒〜20分間、圧縮された。硬化後、コンベアベルトは最終複合体(フロアマットプラスシリコンパッド)を硬化室から出す。フロアマットは、次いで、パッドから外され、冷えるにまかされ、そしてその上に配置される他のゴム製品のため、パッドが手動でコンベアベルトの位置に戻される。そのような手順は、重労働で、非効率である。

【0037】

上述を考慮すると、本発明の1つの目的は、ゴム又はゴム裏打ちフロアマットに突起又は滑り止めを形成するインライン方法を提供することにある。更に、本発明の目的は、インラインフロアマット製造装置のための新規なコンベアベルトシステムを提供することにある。更にまた、本発明の目的は、標準の滑り止め付フロアマットよりもより容易にかつ効率良く製造される滑り止め付耐クリープ性フロアマットを提供することにある。また更に本発明の目的は、耐スリップ特性を提供するための滑り止めを示すだけでなく、多孔質織物体又はベルトの織布構造を反映するゴムフロアマット部品の下側のゴムに断続的パターン領域を示す耐クリープ性フロアマットを提供することにある。

【0038】

従って、本発明は、(a)硬化工程の後、前記ゴム層の少なくとも1つの少なくとも一方の面に接着しない材料で被覆されているか又は含む、クッション性定盤ライナーにより前記装置の金属定盤から任意に分離されている多孔質織布製品を提供する工程、

(b)工程(a)の多孔質織布製品の上に少なくとも1つのゴム層を配置し、任意にその上に繊維パイルを配置する工程、

(c)少なくとも1つのゴム多孔質織布製品を硬化室に輸送する工程、及び

(d)それが多孔質織布製品の上に留まる間、前記少なくとも1つのゴム層を硬化し、前記多孔質織布製品を通して滑り止めを形成する工程

を具備し、前記織布製品及び前記任意の定盤ライナーは、硬化に伴う温度及び圧力に耐え得る材料を含むか又はそれにより被覆されている、マット製造装置により耐クリープ性滑り止め付フロアマットを製造する工程を具備するクッション性塵埃制御マットを形成する方法を提供する。

【0039】

また、本発明は、金属定盤の上に位置するクッション性定盤ライナーの上に位置する多孔質コンベアベルトを更に具備する、金属定盤を有するフロアマット製造装置に関する。更に、本発明は、ゴムが、その表面に一体的に形成された複数の滑り止めを含み、ゴムシートの表面の少なくとも1部は、成形されたゴムの織物パターンをも含む、少なくともゴムシート部品を備えるフロアマット製品を提供する。

【0040】

「多孔質」なる語は、溶融ゴムが硬化中にその中に押し込められる織布製品構造における任意の形態の孔を意味する。このように、任意の形状の孔、任意の配列の孔、任意の深さの孔がこの語に含まれる。好ましくは、孔(多孔)は、最終的には目的のマット製品に円筒状又は丸い形状の滑り止めを形成するように、円形又は丸い形状である。また、そのような多孔の径は、好ましくは約1/64インチ〜約1/2インチ、より好ましくは約1/32インチ〜約1/4インチ、最も好ましくは約3/32インチ〜約1/16インチである。

【0041】

好ましくは、本発明の多孔質織布製品は、インラインマット製造手順を可能とするコンベアベルトの形で存在する。そのような形では、以下に説明するように、不良品の滑り止めの製造を減少するために、定盤ライナーはコンベアベルトの下で用いるべきである。しかし、必要ならば、織布製品は、マット製造装置における、クッション性定盤ライナー上及び/又は標準のコンベアベルト上に手動で配置され得る織物のウエブから切り取られる別の物体であってもよい。硬化後、最終マットは、織物体から容易に除かれ、織物体は、他のゴムマット部品の配置のため予備硬化の位置に送られ得る。

【0042】

本発明の好ましいコンベアは、回転ドラムの周囲の、標準のインラインマット製造装置による、連続的及び/又は反復的運動に耐え得る材料により構成されるべきであり、そのような材料は、ゴム硬化に伴う高温及び高圧に耐え得るべきである。そのようなベルト又はカットアウトのコア材料は、ファイバーグラスであるのが好ましいが、ポリアラミド、シリコン等のような他の材料を用いてもよい。ベルト又はカットアウトは、硬化温度及び硬化圧力に耐えることが出来、溶融ゴムに接着しないカバーで被覆されるべきである。この目的に対し、シリコンを用いることが出来るが、しかし、好ましい被覆は、デュポン社から市販されているテフロン(登録商標)として知られているポリフルオロエチレンである。

【0043】

好ましいコンベアベルト(又はカットアウト織物)は、ファイバーグラスの織布(又は不織布)を取り、所定の数のテフロン(登録商標)層でそれを被覆することにより製造される。次いで、最終的に目的のフロアマット製品に形成された滑り止めの所望の液状及び配列に合わせるように、被覆された織物に孔が形成される。その後、孔が形成された織物は、ファイバーグラスの潜在的に擦り切れた繊維が目的のフロアマット製品のベルト面からの除去を妨害しないように、数層のテフロン(登録商標)で被覆される。もし、そのような擦り切れた繊維の端部が被覆されないならば、それらはマットに接着し、美的に不快な結果が生じてしまう。被覆された織物、即ちベルト自体は、最終的に形成された滑り止めの所望のサイズに応じて、約1/64インチ〜約1/2インチの厚さを有する。織物(ベルト)の厚さは、硬化中の溶融により、ベルトの厚さとほぼ同一の距離、ゴムはベルトの孔に押し込められるので、マット製品のゴム面から突出した滑り止めの長さを書き取るものである。好ましくは、滑り止めの長さは、約1/64インチ〜約1/2インチ、より好ましくは約1/32インチ〜約1/4インチ、最も好ましくは約3/32インチである。

【0044】

そのような織物体の織布又は不織布構造は、最終フロアマット製品にかなりの耐スリップ性織り目パターンを提供する。そのような織布又は不織布は、織り交ぜ及びその構造内の個々の糸の交差により、その表面に様々な模様を示すので、そのような織布又は不織布構造のミラー像は、織物体が硬化中にゴム部品の下に存在し続ける限り、硬化中に目的ゴムマット部品に転写されるであろう。これまで、上述したように、シリコンパッド等により滑り止めの形成が行われ、それはゴムマット部品に個別の滑り止めを形成するが、一般にそのように形成された滑り止めの形態間に何ら耐スリップ性を含まない。そのような織布又は模様のある構造の使用により、得られた織物パターン又は模様は、ゴム面に転写され得る。そのゴム面は、本発明のフロアマットに改良された耐スリップ性又は美観のために形成された滑り止め又は突起間にラフな表面を提供する。

【0045】

上述の好ましいコンベアベルトを(一般にコンベアベルトが直接配置される金属定盤を含む)フロアマット製造装置と組合せる前に、クッション性定盤ライナーが金属定盤上に配置される。定盤ライナーは、切り取られた織布体の下に配置されてもよいが、しかし、手動で配置された織物体はコンベアベルト自体の上に配置されるか、又は棚型硬化室内に配置されるので、そのような定盤ライナーの使用を不必要にする、或る程度のクッション性が、既に提供されているであろう。

【0046】

一般に、定盤ライナーは、最終製品における「突出した」滑り止め又はばりの形成を避けるように存在すべきであることが見出された。そのような問題は、溶融ゴムとテフロン(登録商標)コートされた織物表面との間の接着性の欠如、及び織物の孔を通して押し入った溶融ゴムへの金属定盤の力により生ずる。クッション性定盤ライナーがないと、硬化室がマット製品上に圧力を加えるとき、溶融したゴムは孔を通して金属定盤に押される。固定金属定盤の力は、ベルトとゴム製品に向かってゴムを押しもどすが、しかし、溶融ゴムは、孔を通して元の道を戻るよりは、むしろ最小の抵抗の道を探すであろう。織物とゴムの接着がないと、ゴムは織物と定盤との間に容易に移動するであろう。そのような場合、硬化室から出ると、マット製品は、(ゴムはベルトの下に「フック」を形成するので)ベルトから容易には除去されない。

【0047】

このように、得られたゴム製品は、それ自体、防御された面に配置されたときにマットの滑り又はクリープを防止する上で疑わしい効果を有する、美的に不快な滑り止めの形成を示す。従って、フロアマット製品のためのインライン滑り止め形成の効果的な手順を提供するために、織物体(ベルト)を金属定盤から分離し、硬化中のベルト自体への押し戻しを防止するゴムのクッション性を提供するクッション性定盤ライナーが使用された。しかし、そのような定盤ライナーは、所望の滑り止めを形成するために切り取られた製品が使用されるとき、最も重要なことにはマット製造装置のコンベアベルト自体(例えば、ゴム又は他の織物で被覆されている)が必要なクッション効果を提供するとき、必要とされないが、しかし、他の場合には、低品質の滑り止めの形成を減少させるためにそのようなクッション性製品を用いる必要があろう。

【0048】

存在するときには、定盤ライナーは、好ましくは、その上に製品が配置される金属定盤の全面を覆う。好ましくは、定盤ライナーは、適切な滑り止めの形成のために必要なクッション効果を提供するため、約40〜70のショアA硬度スケールのモジュールを有するであろう。好ましくは、モジュールは同じスケールで約50である。更に、定盤ライナーは、ゴムの硬化に伴う高温及び高圧に耐え得ねばならない。

【0049】

このように、ライナーは、両方の特性を有する材料から構成されねばならない。好ましい材料は、約50のショアA硬度を示すシリコン(例えばTaconic社から市販)で被覆されたゴムである。しかし、ライナーは、柔軟性織物、ゴム等の中に含有されている耐熱性材料から構成されるか、及び/又はテフロン(登録商標)、シリコン等の耐熱性材料で被覆されてもよい。そのようなライナーの厚さは、重要ではないが、厚いと(クッション性のためには)好ましい。厚すぎるライナーの使用は、所望の滑り止めの形成において多孔質コンベアの効果に大きな影響を与えないであろう。しかし、シリコンライナーは高価なので、その厚さは主としてコストとクッション特性とにより決定されるべきである。そのため、約1/64インチ〜約1/2インチの厚さが好ましく、約1/64インチ〜約1/8インチの厚さがより好ましく、約1/64インチ〜約3/32インチの厚さが最も好ましい。

【0050】

【発明の実施の形態】

本発明は、所定の好ましい実施形態及び実施例との関連で説明されるが、本発明はそのような実施形態及び実施例に限定されることを何ら意図しないものと理解すべきである。これに反し、添付する請求の範囲により定義される本発明の精神及び範囲内に含まれる、すべての変形例、修正例およびそれに相当するものをカバーすることを意図する。

【0051】

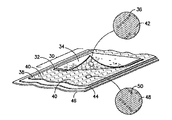

ここで、同様の要素が様々な図において同様の参照数字で示される図を参照すると、図1は、本発明の塵埃制御マット24を製造するためのフロアマット製造マシーン10を示す。製造マシーン10は、初期の載置領域から硬化室22を通してマットコンポーネント14,16を輸送するコンベアベルト11を備えている。このように、第1のゴム層(発泡剤を含む)14が第2のゴム層16とともに、共カレンダー成形される。層14及び16の複合体がベルト上に置かれる。次いで、第1のゴム層14の頂部には、金属ダイ18が置かれる。第1のゴム層14は、約90ミルの厚さを有し、第2の中実ゴム層16は、それよりも薄く、約15ミルの厚さを有している。金属ダイ18を含む得られた組み合わせは、次いで加熱されたプレス(図示せず)を備える硬化室22に移され、マットコンポーネントは約340°Fの温度及び30psiの圧力に供される。硬化後、ダイ18は、マット24から除かれる。

【0052】

図2は、本発明のマット24のより詳細な平面図である。マット24の上部カバーは、第2の中実ゴム層16である。別の態様では、第2の中実ゴム層は、発泡ゴム層(図1の14)の一部のみを覆ってもよい。本発明のマット24は、マット24から円筒状に突出する一体化ゴム突起26を含む。マット24はまた、枠状に隆起した矩形周縁部28を含んでいる。突起26は、耐疲労性フロアカバー製品のために、上で詳述したようなクッション効果を提供する。

【0053】

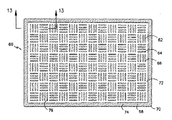

より好ましいダイ18が、図3に全体が描かれている。ダイは、約1/10ないし1インチの厚さ、好ましくは約0.12−1/2インチの高さであり、スチール又はアルミニウムからなる。形状のゆがみ又はマット製品(図1の24)への永久接着なしに、硬化温度及び圧力に耐え得る限り、ダイ18の材質はどのようなものを使用してもよい(例えば、単なる例示として、チタン、アルミニウム等の他の金属;ポリアラミド構造等の繊維;シリコンモールド;セラミック)。好ましいダイ18は、好ましくは円形の、従って約0.1−0.5インチの径及び1/10−0.5インチの深さの円筒状の複数の開口27を備えている。第1の発泡ゴム層(図1の14)と第2の中実ゴム層(図1の16)のゴム組成物が圧縮されて、最終的に好ましいマット(図1の24)の底部に所望の突起を形成する。

【0054】

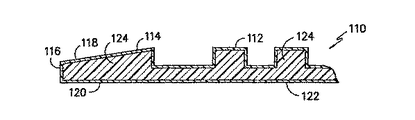

このように、図4は、本発明の最終のフロアマットの一部の断面を示す。突起26は、第1のゴム層14からの発泡ゴムコアと、第2の中実ゴム層16を含むキャップから形成されている。得られた好ましい突起26は、それぞれ0.375インチの径、及び約0.150インチの高さである。硬化後の中実ゴム層16の厚さは、硬化中の圧力及び金属ダイ(図1の18)を通してのゴム組成物14,16の圧入のため、約15ミルから約10ミルに減少した。

【0055】

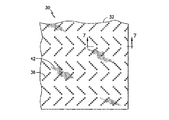

図5では、本発明のパイルでカバーされたフロアマット製品30(図5−7に示されている)の製造に使用される様々な部品の複合体の形態が示されている。例示される好ましい実施例では、(1層又はそれ以上の中実及び/又は発泡ゴムからなる)ゴムマット裏打ちシート32が、少なくとも部分的に、パイル織物34により覆われ、またそれに取付けられ、所望のフロアマットが形成される。滑り止め36又は突起は、織布又は不織布製品、この場合コンベアベルト38上への(頂部にパイル織物34をもって又はそれ無しに、好ましくはパイル織物34をもって)シート又は層32の設置により、ゴムマット裏打ちシート32上の或る位置に形成される。コンベアベルト38は、織られたファイバーガラスから形成され、テフロン(登録商標)で被覆されており、裏打ちシート32上に形成されるべき所望のパターンの滑り止めに対応するベルト38上の所定の位置に切り取り孔40を含む。

【0056】

コンベアベルト38の織られた構造はまた、そのような織られたパターン又は組織42を裏打ちシート32に転写し、増加した耐滑り性の補助を滑り止めに提供する。裏打ちシート32上に適切な滑り止めを形成するために、シリコンゴムからなるクッション定盤ライナー44がコンベアベルト38の下に存在する。製品のこれらの層のすべてがマット製造装置(図1に示す)の金属定盤46上に置かれている。図6及び7に示すフロアマット30は、すでに硬化室を通ってベルト38により輸送されている。ベルト38から取り除かれると、フロアマット30は、使用の際に耐クリープ性の利点のため、所望の滑り止め36及び織られたパターン42を有している。

【0057】

図7を参照すると、パイル織物34は、ふさ50及びふさ50のための織布又は不織布の裏打ち又は支持体52を含む。例えば、織布パイル、接合パイル等の他の材料又は層を用いてもよい。

【0058】

そうすることは必要ではないが、本発明のマットは、その製造中又は後に穿孔され、洗浄後の乾燥時間を短縮するか又は乾燥をなくすために、洗浄(紡糸)される間マットに水が通過するのを許容する小開口又は扉を提供する。開口を形成するために、くぎを打たれたローラーを用いることが出来る。あるいは、ダイモールド又はプレートの下面にくぎを付与してもよい。マットにより大きい液抜き開口を形成するために、小くぎ、スタッド又は突起を、ダイモールド又はプレートの底部に、又は下部支持面の頂部に付与することが出来る。

【0059】

図8に関し、フロアマット60は、縦方向に配向した群及び横方向に配向した群として配列した複数の突起又は滑り止め62を備えている。図8に示す態様では、それぞれの群は、約1ないし4インチ、好ましくは2ないし4インチの長さ、及び約1/8ないし1インチ、好ましくは1/8ないし0.375インチの長さを有する細長い卵型の4つの突起又は滑り止め62を含んでいる。

【0060】

フロアマット60はまた、突起又は滑り止め62とほぼ等しい高さに隆起した、又は必要に応じて突起62よりも高いか又は低い、フレーム状に隆起した端部または周縁部68有する。また、端部または周縁部68は、マット60(図11−13)の外側端部の近くに薄くなるように、テーパー状であることが好ましい。マット60のコーナー70は、角張っているが、湾曲又は丸くなっていることが好ましい。突起62間又は突起62と周縁部68との間のマットの上面72は、比較的平滑な面に示されているが、その代わりに表面模様加工、粗面加工、又はディンプル加工されてもよい。

【0061】

周縁部68の上面74及びそれぞれの突起72の上面76は、硬化前の上部ゴム層上のダイモールド上に配置された剥離層の、織られた、粗面加工、ディンプル加工又は表面模様加工された面により形成された粗面加工、ディンプル加工又は表面模様加工された面を有する。この剥離層は、プレスの気孔又はダイヤフラムを溶融ゴムから保護する。周縁部68及び突起72の上面74及び76、並びに突起と端部又は周縁部との間のマット60の上面72は、剥離層及び/又はダイモールド、プレート、ベルト等が硬化されるゴムに転写される所望の対応する模様を付与されるので、所望の模様又はデザインとしてもよい。

【0062】

図5、6及び10を参照すると、フロアマット60の裏面78は、硬化前の下部ゴム層の下に配置された、プレート、繊維製品、コンベアベルト、剥離ライナー、定盤ライナー等の、隣接する面に対応する、表面模様加工、粗面加工、又はディンプル加工された面を有する。フロアマット60の裏面又は底面78は、突起62、又は図5−7の滑り止め36のような耐クリープ性滑り止め又はナブがないように示されているが、必要に応じてそのような滑り止め及び/又は突起を加えてもよい。

【0063】

図8、11、12及び13を参照すると、フロアマット60は、好ましくは実質的に垂直の外部端部82を含む。本発明の一態様によると、この外部端部82は、約1/8〜1/2インチ、好ましくは1/8〜1/4インチの垂直高さを有する。

【0064】

1’×1’、2’×2’、2’×3’、3’×5’、6’×9’、3’×10’のようなフロアマット60のサイズに応じて、端部又は周縁部68は、約1/2インチ〜4インチの幅、好ましくは約1〜4インチの幅である。また、フロアマットは、隆起した周縁部68なしに、又はその幅を横切って一定の高さを有する隆起した周縁部68をもって作られていてもよい。

【0065】

図4及び13を参照すると、フロアマット60は少なくとも2つのゴム層、発泡ゴムの第1の層84、及び中実ゴムの第2の又はキャップ層86からなるのが好ましい。図13では2つの層のみが示されているが、フロアマット60は、2つの中実ゴム層間の発泡層を囲むように、フロアマットの底面上の中実ゴムの第3の薄いキャップ層を含み、かつ層84及び/86は多層から形成されていることが考えられる。フロアマットがどのように構成されているか、又は最終加工(トリミング)されているかによって、端部82は、ナイフ、レーザ等により切断され、中実ゴム層で被覆され、又は図示するように露出する発泡体の部分を有する。

【0066】

図4及び13のように、図14−30は、本発明によるフロアマットの様々な態様の部分断面を示す。

【0067】

図14では、発泡ゴム層100の頂部に薄い中実ゴムキャップ層98でそれぞれが被覆された、突起92、周縁部94及び95を有するフロアマット90が示されている。突起又は滑り止め92は、好ましくは円筒状であるが、矩形、多角錐形、三角形、半球形等の任意のサイズ及び形状であってもよい。

【0068】

図15に示すように、他の態様によると、図14のフロアマットと類似のフロアマット110は、薄い中実ゴムキャップ層118により被覆された、滑り止め112、周縁部114、及び端部116を含む。フロアマット110は、更に、薄い中実ゴムキャップ層122により被覆された底面又は裏面120を含む。キャップ層118及び12は、発泡コア又は層124を囲んでいる。

【0069】

図16では、フロアマット130は、突起132、周縁部134、端部136、及び底部138を含む。図16に示す態様は、中実ゴムキャップ層を含まない。

【0070】

図17及び本発明の他の態様に示すように、フロアマット150は、上述のマットとは逆であり、マットの底面又は下面に突起152及び周縁部154を備えている。更に、フロアマット150は、垂直に対し少し傾斜している端部158を備えている。更にまた、フロアマット150は、薄い中実ゴムキャップ層162で被覆された上面160を備えている。キャップ層162は、発泡層164を被覆している。上面160は、マットが端部に向かって傾斜するように、マットの端部近傍に傾斜部164を備えている。上面160は、粗面加工又は模様形成加工された表面に比較して、上面のクリーニングをより容易にするように、平滑又は実質的に平滑である。

【0071】

図17のマット150、及び図18、22、23、27及び30に示すマットフロアは、クリーニングが比較的容易な比較的平滑な上面を提供する。そのようなフロアマット150は、フロア面が拭うことや真空引き等により定期的にクリーニングされる必要がある領域に、例えば耐疲労性マットとして使用するのに適切である。例えば、フロアマット150は、理髪店又はヘアースタイルサロンにおいて、毛髪が蓄積する傾向があり頻繁に除去しなければならない、理髪椅子やヒアースタイル椅子の付近で使用するのに特に適している。

【0072】

フロアマット150は、フロアマット90、110、及び130のようなクッション効果又は圧縮性を提供し、耐疲労性フロアマットとして役立つ。フロアマット150の上面は、フロアマットの上面の容易なクリーニング性を提供しつつ、(図8、9又は10に示すような)ディンプル加工、模様形成加工又は粗面加工されてもよい。そのような上面160の粗面加工又は模様形成加工は、フロアマットに健康性、耐スリップ性、又は安全性を付与し得る。更に、突起152は、フロアマット150の底部への耐クリープ性滑り止め又は突起として役立つ。

【0073】

図18には、真っ直ぐな又は垂直な側端部180を有し、追加の下部キャップ層178を備えることを除いて、図17のフロアマット150に類似のフロアマット170が示されている。底面176は、薄い中実ゴムキャップ層178により被覆されている。キャップ層178及び184は、発泡ゴム層186を囲んでいる。マット170の上面182は、マットにテーパーを付与するためにマットの端部に沿って傾斜部188を有している。

【0074】

図19には、底面192が、図5,6、及び7に示すような複数の耐疲労滑り止め又は突起194を備えることを除いて、図14のフロアマット90に類似のフロアマット190が示されている。更に、フロアマット190は、端部196は、薄い中実ゴムキャップ層198により被覆されていないことにおいて、マット90とは異なっている。

【0075】

図20では、フロアマット210は、フロアマットに耐クリープ特性を付与するために、底部214に複数の滑り止め又は突起212が追加されていることを除いて、図15のフロアマット90に類似である。

【0076】

図21で、フロアマット220は、底面224に滑り止め又は突起212が追加されていることを除いて、図16のフロアマット130に類似である。

【0077】

図22では、フロアマット250は、上面254に丸いノブ又はバンプ252が追加されていることを除いて、図17のフロアマット150に類似である。

【0078】

図23に示すように、フロアマット270は、上面274に丸いノブ又はバンプ272が追加され、端部276がテーパー状に切断され、中実ゴムキャップ層を備えていないことを除いて、図18のフロアマット170に類似である。

【0079】

図24−30及び本発明の他の態様によると、円錐状又は傾斜したベースを有する複数のより小さい円筒状突起が、例えば図2、4、及び14−23のより大きい円筒状突起と置き換わる。

【0080】

図24及び25に示すように、図14のフロアマット90に類似のフロアマット300は、薄い中実ゴムキャップ層308により被覆された、複数の突起302、周縁部304、及び端部306を備えている。突起302のそれぞれは、頂部又は上部端円筒状部分310と、下部円錐状又は傾斜部分312とを有している。フロアマット300は、底面314及び発泡ゴム層316とを有している。

【0081】

本発明の特定の態様によると、突起302のそれぞれは、隣接する突起302の中心間の間隔が約0.60インチである、0.15インチの径の円筒状頂部310を有する。また、この特定の態様によると、周縁部304に隣接する突起302の列又は行は、約0.50ないし0.75インチだけ周縁部から離れており、周縁部自体は、約1ないし3インチの幅である。また、この特定の態様によると、フロアマット300は、約0.5ないし1.5インチの全体の高さを有する。

【0082】

図24及び25のフロアマット300は、突起302のより小さい径が、突起26又は62よりも曲げ性又は順応性を与えるので、図2のフロアマット24又は図8のフロアマット60よりも優れた心地よさ、耐疲労性、及び圧縮特性を有するものと考えられる。

【0083】

突起302ののそれぞれの底部の面312は傾斜して示されているが、この面は、湾曲していても、複数の傾斜した部分を含みものであってもよい。また、突起302は、全体の長さ又は高さにわたり円筒状であってもよい。

【0084】

図26に示すように、フロアマット320は、フロアマット300に類似の小径の円筒状突起を備えることを除いて、図15のフロアマット110と類似である。フロアマット320は、薄いキャップ層332で被覆された複数の突起320、周縁部324、及び端部326を備える。フロアマット320は更に、薄いキャップ層332で被覆された底部330を備える。キャップ層328及び332は、発泡コア334を囲む。

【0085】

図27では、図18のフロアマット170に類似のフロアマット340は、薄いゴムキャップ層348で被覆された複数の突起342及び周縁部346を備える。更に、フロアマット340は、薄いゴムキャップ層356で被覆された水平な上面350、傾斜した上面352、及び傾斜した端部354を備える。キャップ層348及び356は、発泡コア358を囲む。

【0086】

図28、29、及び30では、フロアマット370、380、及び390は、フロアマット370がフロアとの把握力(耐クリープ)を強化するように複数の突起又は滑り止め372を備え、端部374は薄いキャップ層を備えていないことを除いて、図24、26、及び26のフロアマット300、320、及び340と実質的に類似である。同様に、フロアマット380は、キャップ層のない複数の複数の突起又は滑り止め382及び端部384を備える。同様に、フロアマット390は、キャップ層のない複数の複数の丸いノブ又はバンプ392及び端部394を備える。

【0087】

本発明の好ましい態様は、例えば発泡層と1層又はその以上の薄い中実キャップ層の2層又はそれ以上の層の構造を有するが、発泡層は、発泡剤を含む1層又はそれ以上の未硬化ゴム層であり、発泡体又は発泡物質を形成する、同一の又は異なる組成物であることを理解すべきである。例えば、マットは、中実ゴムの上層、発泡ゴムより少ない、限定された量の発泡剤を有する第2の層、発泡ゴムより少ない、多量の発泡剤を有する第3の層、及び中実ゴムキャップの第4又は底部層を有する。

【0088】

また、発泡層を含む耐疲労性マットを形成することが好ましいが、マットの頂部及び/又は底部の上に類似の突起又は滑り止めを有しつつ、1層又はそれ以上のゴム層から足拭きマットを形成することも考えられる。

【0089】

また、フロアマットの少なくとも頂部層は、抗微生物、抗バクテリア、抗菌剤又は化合物を含むことが考えられる。更に、少なくとも頂部ゴム層は、黒、ブラウン、グレイ等の様々な色を有していてもよい。突起及び/周縁部もまた、様々な色であり得る。ゴム層は、着色剤を配合されてもよく、追加のカラーポリマーを頂部に添加され得る。

【0090】

図31−33は、成形プレート又はダイモールドが1層又はそれ以上の未硬化ゴム層の頂部に配置される模式的成形プロセスを示す(図31)。プレートと未硬化ゴム層の複合体は、硬化プレス内に配置され、硬化され、硬化中にゴムはプレートの孔内に流れる(図32)。

【0091】

硬化に引き続き、プレートは除去されて最終マットが残される(図3)。また、マットは、余剰物を除去し、直線状端部を形成するために、またコーナー部を丸くするためにトリミングされる必要がある。

【0092】

図37に示すような周縁部のないマットは、未硬化ゴム層の端部を越えて延びるプレート又はダイモールドを用いることにより、ゴム層を逆にし、それらをプレートの頂部に配置することにより、又はマットの周縁部を単にトリミングすることにより形成され得る。

【0093】

図34−36には、フロアマットの裏面又は底面の幾つかの異なる態様が示されている。特定の裏面又は底面は、フロアマットの目的とする用途に基づくことを理解すべきである。図34は、平滑な組織を示す。図35は、荒れた表面を示す。図36は、小さい隆起したノブ又は滑り止めを示す。マットの裏面のそのような組織は、模様が形成されたベルト、プレート、パッド、剥離材料、ライナー等により形成され得る。

【0094】

図37は、ストライプ又はパタ−ン状に配列した複数の突起又は滑り止め、及び隆起した周縁部又はフレームを含まない端部を有する周縁部のないフロアマット450を示す。円筒状突起のような突起452は、斜めのストライプ又は群状に配列しているように示されているが、突起は任意の群、形状等の形に配列されてもよいことを理解すべきであり、やはりフロアマットに所望のクッション性を提供する。

【0095】

図38−44は、突起又は滑り止めが種々の形状、パターン、群等であることを除いて、フロアマット24、60、90、110、130、190、210、20、及び450のような追加のフロアマットの態様を示す。図38−44は、それぞれのフロアマットの上面図であるが、類似の突起又は滑り止めをマットの頂部及び/又は底部に形成することが可能である。

【0096】

図38は、ローブ状又は丸い十字形突起502及び隆起した周縁部504を有するマット500を示す。

【0097】

図39は、八角形の突起512及び隆起した周縁部514を有するマット510を示す。

【0098】

図40は、三角形の突起522及び隆起した周縁部524を有するマット520を示す。

【0099】

図41は、大きな突起534と小さな突起536を含む突起群532及び隆起した周縁部538を有するマット530を示す。

【0100】

図42は、矩形突起544の列542及び隆起した周縁部546を有するマット540を示す。

【0101】

図43は、ダイヤモンド形突起552及び隆起した周縁部554を有するマット550を示す。

【0102】

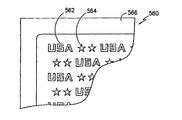

図44は、文字形突起562及び星形突起564及び隆起した周縁部566を有するマット560を示す。

【0103】

図45−47は、1つ又はそれ以上の未硬化ゴム層が、ライナーの上にある下部ベルト又はプレートの上に配置され、上部成形プレート又はダイモールドが未硬化ゴムの1つ又はそれ以上の層の頂部に配置される(図45)。プレート、未硬化ゴム層、ベルド、及びライナーの複合体が、硬化プレス内に配置されて硬化され、硬化中、ゴムはプレート及びベルトの孔内に流入する(図46)。硬化後、プレート及びベルトが除去されて、最終マットが残される(図47)。また、マットは過剰な部分を除去し、ストレートな端部を形成し、コーナーを丸くする等のために、トリミングされる必要があろう。

【0104】

上述したように、本発明の好ましい態様では、第1の発泡ゴム層のベース材料は、アクリロニトリル−ブタジエンゴム(NBR)又はスチレン−ブタジエンゴム(SBR)である。使用可能な他の材料として、例えば水素化NBR、カルボキシル化NBR、EPDM、及び発泡状態で形成される一般に任意の他の標準タイプのゴムがある。明らかに、コストの見込みから、NBR又はSBRの使用が望ましい。

【0105】

本発明は、最終的により軽量のシートを生ずるゴム材料に発泡剤を添加する。特に、本発明のゴム裏打ちシートは、発泡剤と混合した、NBR又はSBRのいずれか又は両方を含む。ゴム/発泡剤混合物は、その後、未硬化のむくの(中実の)シートとしてカレンダー成形される。実際に、粗NBRは、オハイオ州アクロン(Akron)のマイルズ(Miles)社のゴム部門から市販されている。SBRは、オハイオ州アクロン(Akron)のタイヤアンドゴム(Tire and Rubber)社から購入可能である。EPDMは、耐オゾン性及び他の特性を提供するために、好ましい態様において加えられてもよい。

【0106】

本発明の好ましい実施において、ベースゴム(NBR又はSBRのいずれか)と添加剤である耐オゾン性ポリマー(EPDM)とを、所望の比で、様々な安定剤及び加工助剤とともに混合することにより、ポリマー成分のマスターバッチが製造される。EPDMがNBRと混合される、様々な添加比のマスターバッチの組成が、9.0(a欄)、2.3(b欄)、及び1.2(c欄)のNBRと添加剤ポリマーの比について、表1Aに提供されている。

【0107】

【表1】

【0108】

好ましい実施では、使用される可塑剤はジイソノニルフタレートである。安定化剤は、商品名ポリガード(Polyguard)として、ユニロイヤルミカル(Uniroyyal Chemical)社から市販されているトリノニルフェノールホスフェートsである。加工助剤は、商品名ヴァンフリー(Vanfree)AP−2として、コネクチカット州ノーウォーク(Norwalk)のR.T.ヴァンダービルト(Vanderbilt)から市販されているる。耐酸化剤は、商品名オクタミン(Octamine)として、ユニロイヤルミカル(Uniroyyal Chemical)社から市販されている。

【0109】

マスターバッチの混合後、本発明のフロアカバー製品の裏打ちシートを形成する原料ゴム化合物の形成のための第2段階の混合プロセスにおいて、硬化剤が添加される。この第2段階の混合プロセスにおいて形成された原料ゴム化合物の組成の例が、表1Bに提供される

【表2】

【0110】

EPDMに対するSBRの様々な添加比のマスターバッチの組成例を、表1Aと同様の形で表2Aに示す。

【0111】

【表3】

【0112】

SBRマスターバッチの混合後、好ましくは、本発明のフロアカバー製品の裏打ちシートを形成する原料ゴム化合物の形成のための第2段階の混合プロセスにおいて、硬化剤が添加される。この第2段階の混合プロセスにおいて形成された原料ゴム化合物の組成の例が、表2Bに提供される

【表4】

【0113】

上述したように、第1の発泡ゴム層は、硬化中のゴム中の閉鎖気孔の形成を行うための発泡剤を含む。第2の中実ゴムは、発泡剤の添加がないことを除いて、上で挙げたのと同一の組成を有することが好ましい。そのような第2の層は、必要な中実ゴムキャップを形成するために、第1の発泡ゴム層よりもはるかに薄い厚さにカレンダー成形されるのが好ましい。第1の発泡ゴム層のための発泡剤は、通常の貯蔵及び混合温度では安定であるが、限定された分解温度で制御可能なガスの発生を生ずる有機化合物タイプの発泡剤が好ましい。例示のためのみであり、何ら限定するものではないが、使用可能な発泡剤としては、コネクチカット州ミドルバリー(Middlebury)のユニロイヤルミカル(Uniroyyal Chemical)社から市販されているアゾジカーボンアミド(Celogen AZ型発泡剤)及びオハイオ州アクロン(Akron)のマイルズ(Miles)社からポロフォール(Porofor)ADC−Kの名で市販されている変成アゾジカーボンアミドがある。

【0114】

原料ゴム組成物の約1〜約5重量部のレベルのそのような発泡剤の添加は、約50〜200%の膨張係数を有するゴムシートを与えることがわかった。可塑化プロセスが完了した後、EPDM及び発泡剤を含む未硬化の第1のゴム層は、上述したように、第1のゴム層上に配置された第2の未硬化中実ゴム層と合体される。上述したように、第2の層上にダイが配置される。次いで、2層のゴム層の硬化は、20〜40psiの圧力が加えられるプレス成形装置内で少なくとも部分的に行われる。高温および高圧の下で、発泡剤により形成される窒素が、ゴム中に部分的に溶解する。高いガスの内圧により、プレス成形装置から出されたときに、圧力が開放されるに従って、小さい閉鎖気孔が形成される。他の実施では、マットの硬化を完了させるため、及び得られた生成物に追加の安定性を付与するために、後硬化炉を用いてもよい。

【0115】

実施例I

温度約280°F〜300°Fの標準ゴムインナーミキサー内で、1〜2分間、表1Aに示す材料を一緒に可塑化することにより、2つの別のゴムシート材料を製造した。EPDMの添加が表1Aに示すようになされ、3.0のEPDMとNBRの比が得られた。表1Bに示すような硬化剤の添加が、2つの別のゴムシートについてなされたが、第2のゴムシートは発泡剤は含まなかった。可塑化されたゴム化合物の未硬化シートである、可塑化されたゴム化合物の未硬化シートである、発泡剤を含む第1のシートは、次いで、約3フィートの幅及び約4.5フィートの長さを有する、約40ミルの厚さにカレンダー成形された。次いで、また未硬化の第2のシートは、第1のシートと同じ寸法の、約20ミルの厚さにカレンダー成形された。第1のシートは、次いで、(最終のフロアマットに滑り止めを形成するために)シリコンモールド上に配置され、その表面全体が第2のシートに覆われた。

【0116】

複数の円筒状の形状の開口部を有するダイモールドが、次いで第2のシート上に配置された。ダイモールドは、約2フィート8インチの幅と、4フィート2インチの長さを有している。ダイモールド/ゴムシート複合体は、次いで、350°Fの温度、約40psiの圧力下で15分間、硬化され、290°Fの温度、大気圧下で5分間、硬化された。得られたフロアマットは、4インチ幅の構造体の周辺付近に中実ゴム補強の周縁部と、発泡ゴムコア上に中実ゴムキャップを有する複数の円筒状の突起を含む中間部を有していた。硬化した第1のゴムシートの底部には、滑り止め構造が存在していた。第1及び第2のゴム層は、ともに永久に接着した。得られたマット製品は、かなりの量のクッション性を提供した。

【0117】

すべて中実ゴムからなるが、集合ゴム突起の形状及び数が同一の同様のマットが、洗浄性、耐摩耗性、圧縮性、及び柔軟性について、本発明のマットに対し、製造され、テストされた。5がベストであるとみなされる1〜5の実験等級で、本発明のマットは、回転式洗浄機で200回の工業的洗浄後の外観に関し、5のレートを示した。比較例である中実ゴムマットは、機械の損傷無しには全く洗浄され得なかった。1000サイクルが約1年の使用として解釈される歩行をシミュレートするために、回転足機構の使用により、耐摩耗性をテストした。本発明のマットは、そのような期間後の外観の等級において、4であり、比較マットは1であった。圧縮テストは、元の高さの25%だけ材料の高さを減少するのに必要な力に関するものであった。より大きな量は、よりクッション性のある製品(及びそのため或る程度の時間、連続歩行使用のため、またはフロアカバーとしての使用のために良好な製品)を示した。

【0118】

本発明のマットは、比較マットの5倍の圧縮容易性を示した。最後に、120°Fで連続24時間の50%圧縮後に回復する高さの%の測定値として、柔軟性をテストした。そのようなテストは、長期の使用後にその形状を保持するマットの能力に関するものである。本発明のマットは、そのような苛酷なテストの後、90%以上の柔軟性を示し、比較マットは40%以下であった。このように、上述のすべてのテストにおいて、発泡ゴム層上の特定の中実ゴムキャップの使用、及び同一の型の2層構造を有する突起の存在は、心地よさ、柔軟性、及び洗浄性において、より優れたマット製品を提供した。

【0119】

実施例II

温度約280°F〜300°Fの標準ゴムインナーミキサー内で、1〜2分間、表1Aに示す材料を一緒に可塑化することにより、2つの別のゴムシート材料を製造した。EPDMの添加が表1Aに示すようになされ、3.0のEPDMとNBRの比が得られた。表1Bに示すような硬化剤の添加が、2つの別のゴムシートについてなされたが、第2のゴムシートは発泡剤は含まなかった。可塑化されたゴム化合物の未硬化シートである、可塑化されたゴム化合物の未硬化シートである、発泡剤を含む第1のシートは、次いで、約4フィートの幅及び約6フィートの長さを有する、約40ミルの厚さにカレンダー成形された。次いで、また未硬化の第2のシートは、第1のシートと同じ寸法の、約5ミルの厚さにカレンダー成形された。

【0120】

第1のシートは、次いで、(最終のフロアマットに滑り止めを形成するために)シリコンモールド又はベルト上に配置され、その表面全体が第2のシートに覆われた。複数の八角形状の形状の開口部を有するダイモールドが、次いで第2のシート上に配置された。ダイモールドは、約3フィート8インチの幅と、5フィート8インチの長さを有している。ダイモールド/ゴムシート複合体は、次いで、350°Fの温度、約30psiの圧力下で10分間、硬化され、290°Fの温度、大気圧下で5分間、硬化された。得られたフロアマットは、2インチ幅の構造体の周辺付近に中実ゴム補強の周縁部と、発泡ゴムコア上に中実ゴムキャップを有する複数の八角形状の突起を含む中間部を有していた。硬化した第1のゴムシートの底部には、滑り止め構造が存在していた。第1及び第2のゴム層は、ともに永久に接着した。得られたマット製品は、かなりの量のクッション性を提供した。

【0121】

実施例III

温度約280°F〜300°Fの標準ゴムインナーミキサー内で、1〜2分間、表1Aに示す材料を一緒に可塑化することにより、3つの別のゴムシート材料を製造した。EPDMの添加が表1Aに示すようになされ、3.0のEPDMとNBRの比が得られた。表1Bに示すような硬化剤の添加が、3つの別のゴムシートについてなされたが、第2及び第3ののゴムシートは発泡剤は含まなかった。可塑化されたゴム化合物の未硬化シートである、可塑化されたゴム化合物の未硬化シートである、発泡剤を含む第1のシートは、次いで、約3フィートの幅及び約4.5フィートの長さを有する、約60ミルの厚さにカレンダー成形された。次いで、また未硬化の第2及び第3のシートは、第1のシートと同じ寸法の、約10ミルの厚さにカレンダー成形された。

【0122】

第3のシートは、次いで、(最終のフロアマットの底部に滑り止めを形成するために)シリコンモールド又はベルト上に配置され、その表面全体が第1のシートで覆われ、次いで第2のシート上に配置された。複数の円筒状の形状の開口部を有するダイモールドが、次いで第2のシート上に配置された。ダイモールドは、約2フィート8インチの幅と、4フィート2インチの長さを有している。ダイモールド/ゴムシート複合体は、次いで、290°Fの温度、約40psiの圧力下で15分間、硬化され、290°Fの温度、大気圧下で5分間、硬化された。得られたフロアマットは、2インチ幅の構造体の周辺付近に中実ゴム補強の周縁部と、発泡ゴムコア上に中実ゴムキャップを有する複数の円筒状の突起を含む中間部を有していた。硬化した第1のゴムシートの底部には、中実ゴムの滑り止め構造が存在していた。第1、第2及び第3のゴム層は、ともに永久に接着した。得られたマット製品は、かなりの量のクッション性を提供した。

【0123】

本発明は、所定の好ましい態様及び手順との関連で説明されたが、これらは、本発明をそのような特定の態様及び手順に限定することを意図するものではない。むしろ、本発明は、発明の精神及び範囲内に含まれる、すべてのそのような態様、手順、及び変形例をカバーするものであり、請求の範囲のみにより限定され、制限される。

【図面の簡単な説明】

【図1】 フロアマット製造機械の模式図。

【図2】 本発明のフロアマットの好ましい態様の空中図。

【図3】 図2のマットを形成する好ましいダイの空中図。

【図4】 図2のライン4−4に沿った断面図。

【図5】 米国特許出願第09/405、883号に記載されている、定盤、定盤ライナー、コンベアベルト、及びフロアマットの複合体の部分透視図。

【図6】 図5のフロアマットの底面図。

【図7】 図6のライン7−7に沿った断面図。

【図8】 1方向の滑り止めパターンを有する、本発明の他のフロアマットの態様の透視図。

【図9】 図8のマットの上面図。

【図10】 図8のマットの底面図。

【図11】 図8のマットの側面図。

【図12】 図8のマットの端面図。

【図13】 図9のライン13−13に沿って切断した部分断面図。

【図14】 本発明によるフロアマットの別の態様の部分断面図。

【図15】 本発明によるフロアマットの別の態様の部分断面図。

【図16】 本発明によるフロアマットの別の態様の部分断面図。

【図17】 本発明によるフロアマットの別の態様の部分断面図。

【図18】 本発明によるフロアマットの別の態様の部分断面図。

【図19】 本発明によるフロアマットの別の態様の部分断面図。

【図20】 本発明によるフロアマットの別の態様の部分断面図。

【図21】 本発明によるフロアマットの別の態様の部分断面図。

【図22】 本発明によるフロアマットの別の態様の部分断面図。

【図23】 本発明によるフロアマットの別の態様の部分断面図。

【図24】 本発明によるフロアマットの別の態様の部分断面図。

【図25】 図24のフロアマットの部分上面図。

【図26】 本発明によるフロアマットの別の態様の部分断面図。

【図27】 本発明によるフロアマットの別の態様の部分断面図。

【図28】 本発明によるフロアマットの別の態様の部分断面図。

【図29】 本発明によるフロアマットの別の態様の部分断面図。

【図30】 本発明によるフロアマットの別の態様の部分断面図。

【図31】 ダイモールド又はプレートを用いた、本発明の一方法によりフロアマットを形成するプロセスの側面図。

【図32】 ダイモールド又はプレートを用いた、本発明の一方法によりフロアマットを形成するプロセスの側面図。

【図33】 ダイモールド又はプレートを用いた、本発明の一方法によりフロアマットを形成するプロセスの側面図。

【図34】 本発明によるフロアマットの別の態様の底面図。

【図35】 本発明によるフロアマットの別の態様の底面図。

【図36】 本発明によるフロアマットの別の態様の底面図。

【図37】 本発明によるフロアマットの態様の上面図。

【図38】 本発明の追加のフロアマットの態様の部分上面図。

【図39】 本発明の追加のフロアマットの態様の部分上面図。

【図40】 本発明の追加のフロアマットの態様の部分上面図。

【図41】 本発明の追加のフロアマットの態様の部分上面図。

【図42】 本発明の追加のフロアマットの態様の部分上面図。

【図43】 本発明によるフロアマットの態様の上面図。

【図44】 本発明の追加のフロアマットの態様の部分上面図。

【図45】 本発明の他の方法により上部及び下部突起又は滑り止めを有するフロアマットを形成するプロセスを示す側面図。

【図46】 本発明の他の方法により上部及び下部突起又は滑り止めを有するフロアマットを形成するプロセスを示す側面図。

【図47】 本発明の他の方法により上部及び下部突起又は滑り止めを有するフロアマットを形成するプロセスを示す側面図。

【符号の説明】

10…フロアマット製造マシーン、11…コンベアベルト、14…第1のゴム層、16…第2のゴム層、18…金属ダイ、22…硬化室、24…マット、26…突起、28…矩形周縁部、

Claims (19)

- 閉鎖気孔発泡ゴムを含む少なくとも第1の層、前記発泡ゴム上に少なくとも部分的に配置された中実ゴムを含む第2の層、及びゴムマット構造体に一体化され、マットの上面に突出する複数の第1の突起並びにマットの下面に突出する複数の第2の突起を含むゴムマット構造体を具備し、前記ゴムマット構造体に一体化された突起の少なくとも1つは、円形、長円形、楕円形、八角形、球状、多角形、文字、数、及びその組み合わせからなる群から選ばれた断面形状を有するクッション性フロアマット。

- 前記ゴムマット構造体内に一体化した前記突起のそれぞれは、円形、長円形、楕円形、八角形、球状、及び多角形からなる群から選ばれた断面形状を有する請求項1に記載のフロアマット。

- 前記ゴムマット構造体は、更に中実ゴムを含む第3の層を含む請求項1に記載のフロアマット。

- 前記ゴムマット構造体は、その上面又は底面に、少なくとも1つの前記突起からなる滑り止め又は模様を含む請求項1に記載のフロアマット。

- 前記突起は、群状、デザイン状、パターン状、ストライプ状、又はその組合せから選ばれた配列にある請求項1に記載のフロアマット。

- (a)更に少なくとも1種の発泡剤を含む、未硬化ゴムの少なくとも1層及び硬化ゴムの少なくとも1層の少なくとも1部の上及び下に、少なくとも第1および第2の側を有する、溶融ゴムの導入を許容するために除かれた部分を有し、硬化温度および圧力に耐え得る材料からなるダイをそれぞれ配置して、硬化により閉鎖気泡構造体を形成する工程、及び

(b)未硬化ゴムの第1および第2の層およびダイを含む複合体を、硬化温度および圧力に供し、少なくとも2層のゴム層を硬化し、前記ダイの除去された部分を通して、上面及び下面に複数のゴム突起を形成する工程

を具備し、前記ゴムマット構造体に一体化された突起の少なくとも1つは、円形、長円形、楕円形、八角形、球状、多角形、文字、数、及びその組み合わせからなる群から選ばれた断面形状を有するクッション性フロアマットを形成する方法。 - 前記ダイの除去された部分は、実質的に、文字、数、円、長円、楕円、多角形、及びその組み合わせからなる群から選ばれた形状を有する請求項6に記載の方法。

- 請求項6の方法により製造されたクッション性マット。

- (c)硬化工程の後、前記ゴム層の少なくとも1つの少なくとも一方の面に接着しない材料で被覆されているか又は含む、クッション性定盤ライナーにより前記装置の金属定盤から任意に分離されている多孔質織布製品を提供する工程、

(d)工程(c)の多孔質織布製品の上に少なくとも1つのゴム層を配置し、任意にその上に繊維パイルを配置する工程、

(e)少なくとも1つのゴム多孔質織布製品を硬化室に輸送する工程、及び

(f)それが多孔質織布製品の上に留まる間、前記少なくとも1つのゴム層を硬化し、前記多孔質織布製品を通して滑り止めを形成する工程

を具備し、前記織布製品及び前記任意の定盤ライナーは、硬化に伴う温度及び圧力に耐え得る材料を含むか又はそれにより被覆されている、マット製造装置により耐クリープ性滑り止め付フロアマットを製造する工程を更に具備する請求項5に記載の方法。 - 請求項9の方法により製造された耐クリープ性滑り止め付フロアマット

- 前記ゴムは、その表面に一体的に形成された複数の滑り止めを含み、前記ゴムシートの表面の少なくとも1部は、成形されたゴムの織物パターンをも含む、少なくともゴムシート部品を備える請求項10に記載のフロアマット。

- 前記ゴムシートに取りつけられたパイル織物を更に具備する請求項11に記載のフロアマット。

- 前記滑り止めのそれぞれは、円形、長円形、楕円形、八角形、球状、多角形、文字、数、及びその組み合わせからなる群から選ばれた断面形状を有する請求項11に記載のフロアマット。

- 前記突起を囲む隆起した周縁部を更に具備する請求項1、2、3及び13のいずれかに記載のフロアマット。

- 前記突起を囲む前記隆起した周縁部は、傾斜した上面を有する請求項14に記載のフロアマット。

- その上面は、ノブ及びバンプの少なくとも一方を更に含む請求項1に記載のフロアマット。

- 前記突起のそれぞれは、円筒状上端部及び円錐状下部を有する請求項1又は3に記載のフロアマット。

- 前記突起は、群状、デザイン状、パターン状、ストライプ状、又はその組合せから選ばれた配列にある請求項2に記載のフロアマット。

- 前記突起の少なくとも一部は、発泡ゴムの芯と、中実ゴムの外面とを含む請求項1に記載のフロアマット。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US65378500A | 2000-09-01 | 2000-09-01 | |

| US09/672,152 US6921502B1 (en) | 2000-09-01 | 2000-09-27 | Cushioned rubber floor mat article and method |

| PCT/US2001/026990 WO2002017759A2 (en) | 2000-09-01 | 2001-08-30 | Cushioned rubber floor mat article and method |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2004518456A JP2004518456A (ja) | 2004-06-24 |

| JP2004518456A5 JP2004518456A5 (ja) | 2005-04-07 |

| JP4209670B2 true JP4209670B2 (ja) | 2009-01-14 |

Family

ID=27096591

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002522741A Expired - Fee Related JP4209670B2 (ja) | 2000-09-01 | 2001-08-30 | クッション性ゴムフロアマット製品及び方法 |

Country Status (6)

| Country | Link |

|---|---|

| EP (1) | EP1313388A2 (ja) |

| JP (1) | JP4209670B2 (ja) |

| CN (1) | CN1449259A (ja) |

| AU (2) | AU2001286921B2 (ja) |

| CA (1) | CA2418750A1 (ja) |

| WO (1) | WO2002017759A2 (ja) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10326486B4 (de) * | 2003-06-10 | 2014-11-27 | Lory Orthopädie-Schuhtechnik GmbH | Verfahren zum Herstellen einer Schuheinlage |

| JP5498099B2 (ja) * | 2009-08-28 | 2014-05-21 | 株式会社ダスキン | ゴムマットの製造方法 |

| KR101154296B1 (ko) * | 2010-07-13 | 2012-06-13 | 현대자동차주식회사 | 버스용 바닥 매트 및 그 제조 방법 |

| JP6419145B2 (ja) * | 2013-03-14 | 2018-11-07 | シンタス・コーポレーション | 湿気通路を備える耐滑性マット |

| US20140272278A1 (en) | 2013-03-14 | 2014-09-18 | Cintas Corporation | Slip resistant mat and method and system for making same |

| CN108952121A (zh) * | 2016-07-23 | 2018-12-07 | 薛峰 | 一种透水地面平整机 |

| CN107344438A (zh) * | 2017-08-15 | 2017-11-14 | 莆田市七巧板装饰材料有限公司 | 一种缓冲式软地垫 |

| DE102018116084A1 (de) * | 2018-07-03 | 2020-01-09 | Arntz Beteiligungs Gmbh & Co. Kg | Verfahren zur Herstellung eines Keilrippenriemens mit Rippenbeschichtung |

| CN112996662B (zh) * | 2018-09-13 | 2023-05-23 | 耐克创新有限合伙公司 | 多层结构及其用途 |

| CN114573856B (zh) * | 2022-03-07 | 2023-04-07 | 慈溪赛洁日用品有限公司 | 一种改性pvc发泡垫子及其制备方法 |

| CN115873411B (zh) * | 2022-10-26 | 2023-10-13 | 凤阳加松新型材料科技有限公司 | 一种抗病毒硅胶垫的制备方法 |

| CN116281491B (zh) * | 2023-03-07 | 2023-11-07 | 南通鸿图橡塑有限公司 | 一种基于静音电梯的降噪缓冲型橡胶垫及其安装方法 |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1805038A (en) * | 1927-11-11 | 1931-05-12 | Rubber Craft Products Company | Mat |

| DE1154263B (de) * | 1955-11-21 | 1963-09-12 | Helmut Sandler & Co Schulterpo | Vorrichtung zur Herstellung plattenfoermiger Profilteile aus poroesen und elastischen Werkstoffen |

| US3016317A (en) * | 1957-06-21 | 1962-01-09 | Brunner Emil | Resilient mat |

| US4207636A (en) * | 1976-09-27 | 1980-06-17 | Tenneco Chemicals, Inc. | Cushion construction |

| US4262048A (en) * | 1979-10-22 | 1981-04-14 | Mitchell Davis M | Heel protector |

| US4377016A (en) * | 1981-09-17 | 1983-03-22 | Vredestein N.V. | Footmat |

| US4710415A (en) * | 1986-09-11 | 1987-12-01 | Compo Industries, Inc. | Reinforced foam anti-fatigue floor tile module and method of making same |

| US4741065A (en) | 1987-03-09 | 1988-05-03 | Milliken Research Corporation | Interlocking dust control mats |

| ATE95996T1 (de) * | 1988-07-11 | 1993-11-15 | Milliken Res Corp | Fussmatte mit einer umrandung ohne noppen. |

| US5305565A (en) | 1991-05-14 | 1994-04-26 | Duskin Co., Ltd. | Floor mat with prevention of waving |

| DE4136647A1 (de) * | 1991-06-22 | 1992-12-24 | Clouth Gummiwerke Ag | Absorptionsmatte, insbesondere fuer organische kohlenwasserstoffe |

| US5227214A (en) | 1992-03-27 | 1993-07-13 | Milliken Research Corporation | Anti-creep mat |

| US5170526A (en) | 1992-02-18 | 1992-12-15 | Milliken Research Corporation | Dust control mat with improved cleat |

| CA2155384A1 (en) | 1994-08-26 | 1996-02-27 | Robert C. Kerr | Launderable floor mats with ozone resistance |

| US6340514B1 (en) * | 1999-08-13 | 2002-01-22 | Milliken & Company | Cushioned rubber floor mat article comprising at least one integrated rubber protrusion and at least two layers of rubber |

| US6296919B1 (en) * | 1999-08-13 | 2001-10-02 | Milliken & Company | Cushioned carpeted floor mat with at least one cushioning integrated rubber protrusion |

| US6303068B1 (en) * | 1999-09-24 | 2001-10-16 | Milliken & Company | Process of making a cleated floor mat |

| JP5831809B2 (ja) | 2012-03-07 | 2015-12-09 | カシオ計算機株式会社 | 心拍測定装置及びその装着方法 |

-

2001

- 2001-08-30 JP JP2002522741A patent/JP4209670B2/ja not_active Expired - Fee Related

- 2001-08-30 WO PCT/US2001/026990 patent/WO2002017759A2/en not_active Application Discontinuation

- 2001-08-30 CN CN 01814815 patent/CN1449259A/zh active Pending

- 2001-08-30 AU AU2001286921A patent/AU2001286921B2/en not_active Ceased

- 2001-08-30 CA CA002418750A patent/CA2418750A1/en not_active Abandoned

- 2001-08-30 AU AU8692101A patent/AU8692101A/xx active Pending

- 2001-08-30 EP EP01966402A patent/EP1313388A2/en not_active Withdrawn

Also Published As

| Publication number | Publication date |

|---|---|

| CA2418750A1 (en) | 2002-03-07 |

| AU2001286921B2 (en) | 2007-01-04 |

| JP2004518456A (ja) | 2004-06-24 |

| WO2002017759A2 (en) | 2002-03-07 |

| WO2002017759A3 (en) | 2002-06-13 |

| AU8692101A (en) | 2002-03-13 |

| CN1449259A (zh) | 2003-10-15 |

| EP1313388A2 (en) | 2003-05-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6921502B1 (en) | Cushioned rubber floor mat article and method | |

| JP2004510497A (ja) | クッション性ゴムフロアマット製品及び方法 | |

| US6787215B1 (en) | Cleat-forming woven fabric article for the manufacture of anti-creep floor mats | |

| JP3450775B2 (ja) | 少なくとも1つの一体化ゴム突起と少なくとも2つのゴム層を含むクッションゴムフロアマット製品 | |

| US6296919B1 (en) | Cushioned carpeted floor mat with at least one cushioning integrated rubber protrusion | |

| JP2004517650A (ja) | クッション性ゴムフロアマット及び方法 | |

| JP4209670B2 (ja) | クッション性ゴムフロアマット製品及び方法 | |

| AU2001286921A1 (en) | Cushioned rubber floor mat article and method | |

| USRE38422E1 (en) | Cushioned carpeted floor mat with at least one cushioning integrated rubber protrusion | |

| EP1276924B1 (en) | Cleat-forming woven fabric article for the manufacture of anti-creep floor mats | |

| AU2001255835B2 (en) | Cleat-forming woven fabric article for the manufacture of anti-creep floor mats | |

| AU2001255835A1 (en) | Cleat-forming woven fabric article for the manufacture of anti-creep floor mats |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050728 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070410 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20070710 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20070718 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070809 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080122 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20080422 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20080430 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080722 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080924 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20081023 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111031 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |