JP2024040887A - 加工装置 - Google Patents

加工装置 Download PDFInfo

- Publication number

- JP2024040887A JP2024040887A JP2022145531A JP2022145531A JP2024040887A JP 2024040887 A JP2024040887 A JP 2024040887A JP 2022145531 A JP2022145531 A JP 2022145531A JP 2022145531 A JP2022145531 A JP 2022145531A JP 2024040887 A JP2024040887 A JP 2024040887A

- Authority

- JP

- Japan

- Prior art keywords

- frame

- pair

- work set

- interval

- ring frame

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Constituent Portions Of Griding Lathes, Driving, Sensing And Control (AREA)

- Manipulator (AREA)

- Dicing (AREA)

- Container, Conveyance, Adherence, Positioning, Of Wafer (AREA)

Abstract

【課題】搬送パッドの吸盤の位置を自動調整して作業者の手作業による吸盤の位置の変更作業を省略すること。

【解決手段】切削装置(加工装置)1の制御部120は、外寸設定部130に設定された外寸をもとに、搬送パッド92を下降させて一対のフレームガイド41の間隔内に吸盤95およびフレームガイド41を入れ、フレームガイド41の間隔を狭める方向に移動させ、該フレームガイドで吸盤95およびプレート93をレール94に沿ってリングフレームFの外寸に対応する位置に接近移動させることと、外寸設定部130に設定された外寸をもとに、搬送パッド92を下降させて一対のフレームガイド41の間隔外に吸盤95およびプレート93を入れ、フレームガイド41の間隔を広げる方向に移動させ、該フレームガイド41で吸盤95およびプレート93をレール94に沿ってリングフレームFの外寸に対応する位置に離間移動させること、を制御する。

【選択図】図5

【解決手段】切削装置(加工装置)1の制御部120は、外寸設定部130に設定された外寸をもとに、搬送パッド92を下降させて一対のフレームガイド41の間隔内に吸盤95およびフレームガイド41を入れ、フレームガイド41の間隔を狭める方向に移動させ、該フレームガイドで吸盤95およびプレート93をレール94に沿ってリングフレームFの外寸に対応する位置に接近移動させることと、外寸設定部130に設定された外寸をもとに、搬送パッド92を下降させて一対のフレームガイド41の間隔外に吸盤95およびプレート93を入れ、フレームガイド41の間隔を広げる方向に移動させ、該フレームガイド41で吸盤95およびプレート93をレール94に沿ってリングフレームFの外寸に対応する位置に離間移動させること、を制御する。

【選択図】図5

Description

本発明は、チャックテーブルにワークセットと共に保持されたウェーハを加工する加工装置に関する。

例えば、薄い円板状のウェーハを加工する加工装置においては、リングフレームとウェーハとにテープを貼着してこれらを一体化したワークセットを収容したカセットをカセットステージ上に載置し、カセットからワークセットを取り出してチャックテーブルへと搬送し、チャックテーブルにワークセットと共に保持されたウェーハを加工することが行われている。このような加工装置には、切削ブレードでウェーハを切削するダイシング装置(例えば、特許文献1参照)やレーザー光線によってウェーハをレーザー加工するレーザー加工装置(例えば、特許文献2参照)などがある。

このような加工装置においては、カセットに収容されているワークセットを把持してこれを引き出し、その引き出し方向に延在する一対のフレームガイドの上にワークセットを仮置きしている。そして、フレームガイドに仮置きされたワークセットの上面を搬送機構の4つの吸盤で吸引保持して上昇させて該ワークセットをフレームガイドから離間させた後、一対のフレームガイドの間隔を広げ、搬送機構によって保持されたワークセットを下降させて一対のフレームガイドの間を通過させ、該ワークセットをフレームガイドの下方において待機するチャックテーブルへと受け渡している(例えば、特許文献3参照)。

ところで、加工すべきウェーハにはサイズの異なるものがあり、このウェーハのサイズに応じた大きさのリングフレームが使用される。そして、リングフレームの大きさ(外寸)が変更された場合には、大きさが変更されたリングフレームを搬送パッドによって確実に保持するために、搬送パッドの吸盤の位置をリングフレームの大きさに応じて作業者が手作業で変更している。

上述のように、リングフレームの大きさが変更されるたびに作業者が吸盤の位置を手作業で変更することは、作業者には面倒で、作業能率が悪いという問題がある。

本発明は、上記問題に鑑みてなされたもので、その目的は、搬送パッドの吸盤の位置を自動調整して作業者の手作業による吸盤の位置の変更作業を省略することができる加工装置を提供することにある。

上記目的を達成するための本発明は、テープを貼着することによってリングフレームとウェーハとを一体化したワークセットをチャックテーブルに保持させ、該チャックテーブルに保持されたウェーハを加工する加工装置であって、ワークセットを収容したカセットを載置するカセットステージと、ワークセットを把持して該カセットから引き出す引き出し機構と、該引き出し機構によって引き出されたワークセットを仮置きする仮置き機構と、該仮置き機構に仮置きされたワークセットのリングフレームの上面を吸引保持してワークセットを該チャックテーブルに搬送する搬送機構と、該チャックテーブルに保持されたワークセットのウェーハを加工する加工機構と、制御部と、を備え、該仮置き機構は、該引き出し機構のワークセットの引き出し方向に延在する一対のフレームガイドと、一対の該フレームガイドの間隔を調整する間隔調整機構と、を備え、該搬送機構は、リングフレームの上面を吸引する4つの吸盤を配置する搬送パッドと、該搬送パッドを昇降させる昇降機構と、を備え、該搬送パッドは、一対の該フレームガイドの間隔方向に離れて配置された一対のプレートと、該プレートの両端に各々配置された該吸盤と、該間隔方向に該プレートを移動可能とするレールと、を備え、該制御部は、該リングフレームの外寸を設定する外寸設定部を備え、該外寸設定部に設定された外寸をもとに、該搬送パッドを下降させて一対の該フレームガイドの間隔内に該吸盤および該プレートを入れ、該フレームガイドの間隔を狭める方向に移動させ、該フレームガイドで該吸盤および該プレートを該レールに沿って該リングフレームの外寸に対応する位置に接近移動させること、または、該外寸設定部に設定された外寸をもとに、該搬送パッドを下降させて一対の該フレームガイドの間隔外に該吸盤および該プレートを入れ、該フレームガイドの間隔を広げる方向に移動させ、該フレームガイドで該吸盤および該プレートを該レールに沿って該リングフレームの外寸に対応する位置に離間移動させること、を制御することを特徴とする。

本発明によれば、加工すべきウェーハのサイズ(例えば、8インチと12インチ)が変更され、これに伴ってリングフレームの外寸も変更になった場合には、仮置き機構の一対のフレームガイドによって搬送パッドの間隔をリングフレームの外寸の変更に合わせて自動調整するようにしたため、リングフレームの大きさ(外寸)が変更されるたびに作業者が吸盤の位置を手作業で変更する必要がなく、作業者の負担が軽減されて作業能率が高められるという効果が得られる。

以下に本発明の実施の形態を添付図面に基づいて説明する。

[加工装置の構成]

まず、本発明に係る加工装置の一形態としての切削装置の全体構成を図1に基づいて以下に説明する。なお、以下の説明では、図1における左右方向を「X軸方向」、前後方向を「Y軸方向」、上下方向を「Z軸方向」とする。

まず、本発明に係る加工装置の一形態としての切削装置の全体構成を図1に基づいて以下に説明する。なお、以下の説明では、図1における左右方向を「X軸方向」、前後方向を「Y軸方向」、上下方向を「Z軸方向」とする。

図1に示す切削装置1は、所謂デュアルダイサーと称されるものであって、被加工物であるウェーハWを含む複数のワークセットWS(図2参照)を収容するカセット11を載置するカセットステージ10と、該カセットステージ10を昇降させるカセット昇降機構20と、カセットステージ10上に載置されたカセット11からワークセットWSを引き出す引き出し機構30と、該引き出し機構30によって引き出されたワークセットWSを仮置きする仮置き機構40と、ワークセットWSを保持するチャックテーブル70と、仮置き機構40に仮置きされたワークセットWSのリングフレームF(図2参照)の上面を吸引保持して該ワークセットWSをチャックテーブル70へと搬送する第1搬送機構90と、チャックテーブル70に保持されたワークセットWSのウェーハWを加工する加工機構80と、切削加工後のウェーハWを洗浄するスピンナ洗浄機構110と、洗浄が終了したウェーハWを含むワークセットWSをチャックテーブル70からスピンナ洗浄機構110へと搬送する第2搬送機構100と、制御部120とを主要な構成要素として備えている。

次に、切削装置1を構成する主要な要素であるカセットステージ10、カセット昇降機構20、引き出し機構30、仮置き機構40、チャックテーブル70、第1搬送機構90、加工機構80、スピンナ洗浄機構110、第2搬送機構100及び制御部120の構成についてそれぞれ説明する。

(カセットステージ)

図1に示す切削装置1は、各構成要素を支持する基台2を備えている。そして、この基台2のY軸方向中央部には、X軸方向に長い矩形の開口部3が開口しており、この開口部3の前方(-Y軸方向)の右側(+X軸方向)角部には、上下方向(Z軸方向)に沿って昇降する矩形プレート状のカセットステージ10が設けられている。そして、このカセットステージ10の上面には、被加工物である円板状のウェーハWを含む複数のワークセットWS(図2参照)を収容する矩形ボックス状のカセット11が配置されている。なお、図1においては、説明の便宜上、カセット11は、その輪郭のみを鎖線で示している。

図1に示す切削装置1は、各構成要素を支持する基台2を備えている。そして、この基台2のY軸方向中央部には、X軸方向に長い矩形の開口部3が開口しており、この開口部3の前方(-Y軸方向)の右側(+X軸方向)角部には、上下方向(Z軸方向)に沿って昇降する矩形プレート状のカセットステージ10が設けられている。そして、このカセットステージ10の上面には、被加工物である円板状のウェーハWを含む複数のワークセットWS(図2参照)を収容する矩形ボックス状のカセット11が配置されている。なお、図1においては、説明の便宜上、カセット11は、その輪郭のみを鎖線で示している。

ここで、ウェーハWは、その表面(図2においては、上面)が格子状に配列されたストリートと称される互いに直交する複数の分割予定ラインL1,L2によって多数の矩形領域に区画されており、各矩形領域にはICやLSIなどのデバイスDがそれぞれ形成されている。そして、このように多数のデバイスDが形成されたウェーハWを分割予定ラインL1,L2に沿って切削することによって、複数の半導体チップが形成される。そして、ウェーハWとリングフレームFとにテープTが貼着されることによって両者が一体化したワークセットWSが構成されている。なお、リングフレームFの外周の相対向する2箇所には、直線状にカットされた平坦な切欠き部Faが形成されている。

(カセット昇降機構)

カセット昇降機構20は、カセットステージ10をカセット11と共にZ軸方向(上下方向)に沿って昇降させる機構であって、図1に示すように、カセットステージ10の昇降動をガイドする垂直に起立する一対のガイドレール21と、該ガイドレール21の間に垂直に配された回転可能なボールネジ22と、該ボールネジ22を回転駆動する電動モータ23を含んで構成されており、カセットステージ10の下面に取り付けられた不図示のナット部材にボールネジ22の上端部が螺合している。

カセット昇降機構20は、カセットステージ10をカセット11と共にZ軸方向(上下方向)に沿って昇降させる機構であって、図1に示すように、カセットステージ10の昇降動をガイドする垂直に起立する一対のガイドレール21と、該ガイドレール21の間に垂直に配された回転可能なボールネジ22と、該ボールネジ22を回転駆動する電動モータ23を含んで構成されており、カセットステージ10の下面に取り付けられた不図示のナット部材にボールネジ22の上端部が螺合している。

したがって、電動モータ23を起動してボールネジ22を正逆転させれば、該ボールネジ22が螺合する不図示のナット部材が取り付けられたカセットステージ10がこれに載置されたカセット11と共に一対のガイドレール21に沿ってZ軸方向に沿って昇降する。なお、電動モータ23は、制御部120に電気的に接続されており、その駆動が制御部120によって制御される。

(引き出し機構)

押し引き機構30は、カセット11から1つのワークセットWSを+Y軸方向(後方)に引き出す機構であって、基台2の+X軸方向端面(右端面)にY軸方向(前後方向)に沿って上下に平行に配置されたボールネジ31及びガイドレール32と、これらのボールネジ31とガイドレール32に沿ってY軸方向(前後方向)に移動する逆L字状の引き出しアーム33を備えている。

押し引き機構30は、カセット11から1つのワークセットWSを+Y軸方向(後方)に引き出す機構であって、基台2の+X軸方向端面(右端面)にY軸方向(前後方向)に沿って上下に平行に配置されたボールネジ31及びガイドレール32と、これらのボールネジ31とガイドレール32に沿ってY軸方向(前後方向)に移動する逆L字状の引き出しアーム33を備えている。

ここで、上記ボールネジ31の軸方向一端(図1の左端)には、駆動源である電動モータ34が設けられており、同ボールネジ31の軸方向他端(図1の右端)は、軸受35によって基台2に回転可能に支持されている。そして、引き出しアーム33の垂直部33aの下端部は、ガイドレール32に摺動可能に挿通支持されており、垂直部33aの高さ方向中間部には、ボールネジ31が螺合挿通している。また、この引き出しアーム23の垂直部33aの上端から垂直に屈曲して-X軸方向(左方)に水平に延びる水平部33bの先端部には、ワークセットWSを把持する把持部36が設けられている。なお、電動モータ34は、制御部120に電気的に接続されており、その駆動が制御部120によって制御される。

(仮置き機構)

仮置き機構40は、引き出し機構30によってカセット11から引き出されたワークセットWSを一時的に仮置きする機構であって、逆L字状に屈曲する左右一対のフレームガイド41と、これらのフレームガイド41の間隔を調整する間隔調整機構50を備えている。ここて、一対のフレームガイド41は、基台2の上面にX軸方向(左右方向)に沿って直線状に形成されたスリット状のガイド孔2aに沿って左右方向(X軸)方向に互いに逆方向(つまり、近づく方向と離れる方向)に移動することができる。すなわち、各フレームガイド41は、図1に示すように、その垂直部41aがガイド孔2aにそれぞれ挿通しており、各垂直部41aの上端からは、水平部41bが+Y軸方向(後方)に向かってそれぞれ互いに平行且つ水平に延びている。

仮置き機構40は、引き出し機構30によってカセット11から引き出されたワークセットWSを一時的に仮置きする機構であって、逆L字状に屈曲する左右一対のフレームガイド41と、これらのフレームガイド41の間隔を調整する間隔調整機構50を備えている。ここて、一対のフレームガイド41は、基台2の上面にX軸方向(左右方向)に沿って直線状に形成されたスリット状のガイド孔2aに沿って左右方向(X軸)方向に互いに逆方向(つまり、近づく方向と離れる方向)に移動することができる。すなわち、各フレームガイド41は、図1に示すように、その垂直部41aがガイド孔2aにそれぞれ挿通しており、各垂直部41aの上端からは、水平部41bが+Y軸方向(後方)に向かってそれぞれ互いに平行且つ水平に延びている。

ここで、一対のフレームガイド41の各水平部41bには、図2に詳細に示すように、ワークセットWSのリングフレームFの下面を支持する水平な仮置き面41b1と、リングフレームFの外側面(切欠き部Fa)を支持する垂直な内側面40b2がそれぞれ形成されている。

また、間隔調整機構50は、一対のフレームガイド41を、両者の間隔を狭める方向(図2の実線矢印方向)または広げる方向(図2の破線矢印方向)に移動させる機構であって、図1に破線にて示すように、基台2の内部に収容されている。ここで、この間隔調整機構50の具体的な構成を図2に基づいて説明する。

すなわち、図2に示すように、間隔調整機構50は、X軸方向に沿って水平に配置されたガイドレール51を備えており、このガイドレール51に一対のフレームガイド41の各垂直部41aの下端部がそれぞれ移動可能に嵌合している。また、ガイドレール51の上方には、回転可能なボールネジ52がガイドレール51と平行にX軸方向に沿って配置されており、このボールネジ52は、一対の各フレームガイド40の各垂直部40aにそれぞれ螺合挿通している。そして、ボールネジ52の軸方向一端(図2の右端)には、回転駆動源である電動モータ53が連結されており、同ボールネジ52の軸方向他端(図2の左端)は、軸受54によって回転可能に支持されている。なお、電動モータ53には、一対のフレームガイド41の間隔を認識する間隔認識部としてのエンコーダ55が取り付けられており、このエンコーダ55によって認識されたフレームガイド41の間隔は、制御部120に向けて送信される。

ここで、ボールネジ52の軸方向両端部には、各フレームガイド41の垂直部41aに螺合挿通する雄ネジ52a,52bがそれぞれ刻設されているが、これらの雄ネジ52a,52bは、互いに逆ネジの関係にある。したがって、電動モータ53を起動してボールネジ52を正逆転させれば、各雄ネジ52a,52bにそれぞれ螺合する一対のフレームガイド41が互いに近づく方向(両フレームガイド41の間隔が狭まる方向)と互いに遠ざかる方向(両フレームガイド41の間隔が広がる方向)に選択的に移動することができる。なお、電動モータ53は、図1に示す制御部120に電気的に接続されており、その駆動が制御部120によって制御される。

(チャックテーブル)

チャックテーブル70は、ワークセットWSを保持する円板状の部材であって、図1に示すように、基台2の上面に開口する開口部3に保持面(上面)が露出するように配置されている。そして、このチャックテーブル70の周囲には、ワークセットWSのリングフレームF(図2参照)を四方から固定するための4つのクランプ71が周方向に等角度ピッチ(90°ピッチ)で配設されている。

チャックテーブル70は、ワークセットWSを保持する円板状の部材であって、図1に示すように、基台2の上面に開口する開口部3に保持面(上面)が露出するように配置されている。そして、このチャックテーブル70の周囲には、ワークセットWSのリングフレームF(図2参照)を四方から固定するための4つのクランプ71が周方向に等角度ピッチ(90°ピッチ)で配設されている。

ここで、チャックテーブル70は、その下方に配された不図示の回転機構によって垂直な軸中心回りに回転されるとともに、その下方に配置された不図示のX軸方向移動機構によってX軸方向(左右方向)に沿って往復移動することができる。

(第1搬送機構)

第1搬送機構90は、引き出し機構30によってカセット11から引き出されて左右一対のフレームガイド41上に仮置きされたワークセットWSを吸引保持してチャックテーブル70へと搬送するものであって、不図示の昇降機構によってZ軸方向(上下方向)に昇降するとともに、不図示のX軸方向移動機構によってXY平面上をX軸方向に沿って水平移動することができる。

第1搬送機構90は、引き出し機構30によってカセット11から引き出されて左右一対のフレームガイド41上に仮置きされたワークセットWSを吸引保持してチャックテーブル70へと搬送するものであって、不図示の昇降機構によってZ軸方向(上下方向)に昇降するとともに、不図示のX軸方向移動機構によってXY平面上をX軸方向に沿って水平移動することができる。

この第1搬送機構90は、垂直なロッド91の下端に取り付けられた平面視H形の搬送パッド92を備えており、この搬送パッド92は、図3に示すように、フレームガイド41の延在方向(Y軸方向)に沿って配置された一対のプレート93と、これらのプレート93をフレームガイド41の間隔方向(X軸方向)に沿って移動可能に支持するレール94と、各プレート93の長手方向両端に取り付けられた計4つの吸盤95を備えている。ここで、一対の各プレート93の長手方向中央部には、ブロック状の支持部93Aがそれぞれ一体に形成されており、各支持部93Aにレール94の長手方向両端部がスライド可能に挿通している。したがって、一対のプレート93と各プレート93の長手方向両端にそれぞれ取り付けられた吸盤95は、レール94に沿って一対のフレームガイド41の間隔方向(X軸方向)に移動することができるが、各プレート93の移動には負荷付与部96によって所定の負荷(摺動抵抗)が掛けられる。

上記負荷付与部96は、各プレート93の支持部93Aにそれぞれ内蔵されており、図4に示すように、各支持部93Aのレール94が挿通する矩形の挿通孔93aよりも上側部分には、大小異径の円孔93b,93cがそれぞれ形成されている。そして、大径側の円孔93bに上下動可能に嵌装された段付き状のプランジャ97は、その先端小径部97aが小径側の円孔93cを貫通して挿通孔93aに突出している。ここで、プランジャ97は、大径側の円孔93bに縮装されたコイルスプリング98によって常時下方に付勢され、その先端がレール94の上面を所定の力で押圧している。したがって、一対のプレート93のレール94に沿うX軸方向の移動には、一定の負荷(摺動抵抗)が掛けられ、各プレート93のレール94に沿う自由な移動が規制されている。

また、各吸盤95は、ゴムなどの弾性体によって、下方に向かって拡径するテーパ円筒状に成形されており、その下端面が吸着面を構成している、そして、各吸盤95は、ナット99によって各吸引パイプ12にそれぞれ取り付けられており、各吸引パイプ12を経て真空ポンプなどの不図示の吸引源に選択的に接続される。

ところで、切削装置1によって切削加工されるウェーハWのサイズは、大小様々であり、本実施の形態では、小サイズの8インチと大サイズの12インチの2種類のウェーハWを切削加工する場合について説明する。

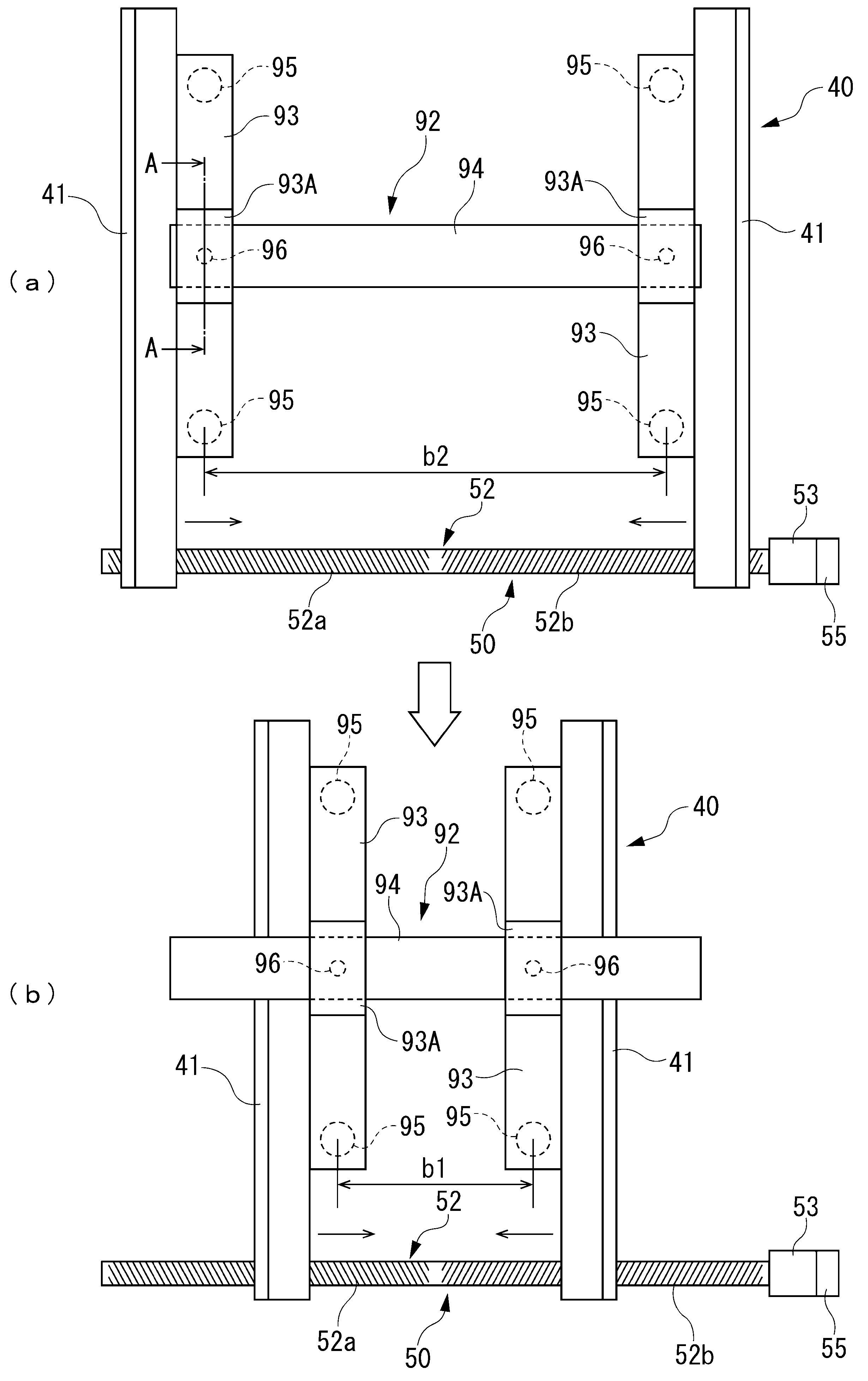

小サイズ(外径が8インチ)のウェーハWを保持する図3(a)に示すリングフレームF(F1)は、大サイズ(外径が12インチ)のウェーハWを保持する図3(b)に示すリングフレームF(F2)よりも小さく、したがって、搬送パッド92の各プレート93に取り付けられた吸盤95の間隔は、小サイズのリングフレームF(F1)を吸引保持する場合には、図3(a)にb1にて示すように狭く、大サイズのリングフレームF(F2)を吸引保持する場合には、図3(b)にb2にて示すように広くなる(b2>b1)。本実施形態に係る切削装置1においては、後述のように、リングフレームFのサイズ(外寸)によって吸盤95の間隔が最適な値に自動的に調整される。

(加工機構)

デュアルダイサーである本実施の形態に係る切削装置1は、加工機構80として、基台2上の左側(-X軸側)に並設された第1切削ユニット81と第2切削ユニット82を備えている。これらの第1切削ユニット81と第2切削ユニット82は、基台2の上面に開口する開口部3を挟んでこれの前後両側(-Y軸側及び+Y軸側)に相対向するようにそれぞれ配設されており、これらの第1切削ユニット81と第2切削ユニット82には、撮像ユニット83がそれぞれ取り付けられている。ここで、各撮像ユニット83は、チャックテーブル70の保持面上に保持されたウェーハWを撮像して分割予定ラインL1,L2(図2参照)の位置を検出するものである。

デュアルダイサーである本実施の形態に係る切削装置1は、加工機構80として、基台2上の左側(-X軸側)に並設された第1切削ユニット81と第2切削ユニット82を備えている。これらの第1切削ユニット81と第2切削ユニット82は、基台2の上面に開口する開口部3を挟んでこれの前後両側(-Y軸側及び+Y軸側)に相対向するようにそれぞれ配設されており、これらの第1切削ユニット81と第2切削ユニット82には、撮像ユニット83がそれぞれ取り付けられている。ここで、各撮像ユニット83は、チャックテーブル70の保持面上に保持されたウェーハWを撮像して分割予定ラインL1,L2(図2参照)の位置を検出するものである。

また、第1切削ユニット81と第2切削ユニット82は、前後一対のZ軸方向移動機構85によってZ軸方向(切り出し送り方向)に上下移動が可能であるとともに、前後一対のY軸方向移動機構4によってY軸方向(割り出し送り方向)の前後移動がそれぞれ可能である。

ここで、各Z軸方向移動機構85は、矩形プレート状のスライダ5の前後に互いに平行に垂直に配置された一対のZ軸ガイドレール86と、これらのZ軸ガイドレール86に沿って上下に移動可能な昇降板87と、一対のZ軸ガイドレール86の間に垂直に配置された回転可能なZ軸ボールネジ88と、該Z軸ボールネジ88を回転駆動する正逆転可能なZ軸パルスモータ89(図1には一方のみ図示)をそれぞれ含んで構成されている。そして、第1切削ユニット81及び撮像ユニット83と第2切削ユニット82及び撮像ユニット83は、各昇降板87の下部にそれぞれ取り付けられている。なお、各昇降板87の裏面には不図示のナット部材がそれぞれ突設されており、これらのナット部材にZ軸ボールネジ88がそれぞれ螺合挿通している。

上述のように構成されたZ軸方向移動機構85において、Z軸パルスモータ89が駆動されてZ軸ボールネジ88が正逆転すると、該Z軸ボールネジ88に螺合する不図示のナット部材が突設された昇降板87が一対のZ軸ガイドレール86に沿って上下動するため、各昇降板87にそれぞれ取り付けられた第1切削ユニット81及び撮像ユニット83と第2切削ユニット82及び撮像ユニット83もZ軸方向(切り出し送り方向)に沿ってそれぞれ上下移動する。

また、前後一対の各Y軸方向移動機構4は、前記スライダ5をそれぞれ備えているが、これらのスライダ5は、基台2上に垂直に立設された門型のコラム6の正面にY軸方向(前後方向)に沿って互いに平行に配置された上下一対のY軸ガイドレール7に沿ってY軸方向に沿ってそれぞれ移動可能である。

そして、前後一対のY軸方向移動機構4においては、上下一対のY軸ガイドレール7の間には、Y軸方向(前後方向)に沿って配置された上下一対の回転可能なY軸ボールネジ8がそれぞれ配置されており、これらのY軸ボールネジ8には、前後一対の各スライダ5の裏面に突設された不図示のナット部材がそれぞれ螺合している。また、各Y軸ボールネジ8の軸方向一端は、回転駆動源であるY軸サーボモータ9にそれぞれ連結されている。

したがって、各Y軸方向移動機構5において、Y軸サーボモータ9を駆動してY軸ボールネジ8をそれぞれ正逆転させると、これらのY軸ボールネジ8に螺合する不図示のナット部材が突設された前後一対のスライダ5が昇降板87と共にY軸ガイドレール7に沿ってY軸方向(割り出し送り方向)にそれぞれ移動することができる。このため、昇降板87にそれぞれ取り付けられた第1切削ユニット81及び撮像ユニット83と第2切削ユニット82及び撮像ユニット83がY軸ガイドレール7に沿ってY軸方向(割り出し送り方向)にそれぞれ移動することができる。

以上のように、図1に示す切削装置1においては、チャックテーブル70とこれに保持されたウェーハW(ワークセットWS)がX軸方向(左右方向)に沿って移動可能であり、第1切削ユニット81及び撮像ユニット83と第2切削ユニット82及び撮像ユニット83がY軸方向(前後方向)とZ軸方向(上下方向)に沿ってそれぞれ移動可能である。

(スピンナ洗浄機構)

スピンナ洗浄機構110は、切削加工が終了したウェーハWを洗浄するためのものであって、図1に示すように、基台2上の開口部3よりも後方且つ右寄り部分に配設されている。このスピンナ洗浄機構110は、ワークセットWS(ウェーハW)を吸引保持しながら回転するスピンナテーブル111と、該スピンナテーブル111上に吸引保持されたワークセットWS(ウェーハW)に上方から洗浄液を噴射する不図示の噴射ノズルを備えている。

スピンナ洗浄機構110は、切削加工が終了したウェーハWを洗浄するためのものであって、図1に示すように、基台2上の開口部3よりも後方且つ右寄り部分に配設されている。このスピンナ洗浄機構110は、ワークセットWS(ウェーハW)を吸引保持しながら回転するスピンナテーブル111と、該スピンナテーブル111上に吸引保持されたワークセットWS(ウェーハW)に上方から洗浄液を噴射する不図示の噴射ノズルを備えている。

(第2搬送機構)

第2搬送機構100は、第1切削ユニット81と第2切削ユニット82によって所定の切削加工が終了したウェーハWを備えるワークセットWSを吸引保持してチャックテーブル70からスピンナ洗浄機構110のスピンナテーブル111へと搬送するものであって、その基本構成は、前記第1搬送機構90のそれと同じである。

第2搬送機構100は、第1切削ユニット81と第2切削ユニット82によって所定の切削加工が終了したウェーハWを備えるワークセットWSを吸引保持してチャックテーブル70からスピンナ洗浄機構110のスピンナテーブル111へと搬送するものであって、その基本構成は、前記第1搬送機構90のそれと同じである。

すなわち、第2搬送機構100は、不図示の昇降機構によってZ軸方向(上下方向)に昇降するとともに、不図示の移動機構によってXY平面上を水平移動することができる。そして、この第2搬送機構100は、垂直なロッド101の下端に取り付けられた平面視H形の搬送パッド102を備えており、該搬送パッド102の4隅には吸盤103がそれぞれ取り付けられている。

(制御部)

制御部120は、制御プログラムにしたがって演算処理を行うCPU(Central Processing Unit)と、ROM(Read Only Memory)やRAM(Random Access Memory)などの記憶部などを備えている。この制御部120は、昇降機構20、引き出し機構30、間隔調整機構50及び第1及び第2搬送機構90,100をそれぞれ制御するが、後述のように、外寸設定部130からリングフレームFの外寸が設定されると、設定されたリングフレームFの外寸に応じて間隔調整機構50の一対のフレームガイド41によって第1搬送機構90の一対のプレート93を接近移動または離間移動させ、各プレート93に取り付けられた吸盤95の間隔を自動調整する。

制御部120は、制御プログラムにしたがって演算処理を行うCPU(Central Processing Unit)と、ROM(Read Only Memory)やRAM(Random Access Memory)などの記憶部などを備えている。この制御部120は、昇降機構20、引き出し機構30、間隔調整機構50及び第1及び第2搬送機構90,100をそれぞれ制御するが、後述のように、外寸設定部130からリングフレームFの外寸が設定されると、設定されたリングフレームFの外寸に応じて間隔調整機構50の一対のフレームガイド41によって第1搬送機構90の一対のプレート93を接近移動または離間移動させ、各プレート93に取り付けられた吸盤95の間隔を自動調整する。

[切削装置の作用]

次に、以上のように構成された切削装置1の作用を図5~図7を参照しながら以下に説明する。

次に、以上のように構成された切削装置1の作用を図5~図7を参照しながら以下に説明する。

ウェーハWに対する切削加工に際しては、まず、外寸設定部130からワークセットWSのリングフレームFの外寸が設定される(図7のステップS1)。すると、制御部120は、設定されたリングフレームFの外寸から該リングフレームFが小サイズであるか否かを判定する(図7のステップS2)。この判定の結果、リングフレームFが小サイズである場合(ステップS2:Yes)には、図5(a)に示すように、吸盤95の間隔がb2に広げられた一対のプレート93が一対のフレームガイド41の内側に配置され、各プレート93の外面が各フレームガイド41の内面にそれぞれ当接する。そして、この状態から、制御部120は、間隔調整機構50の電動モータ53を起動して一対のフレームガイド41を互いに接近する方向(図示矢印方向)に移動させる(ステップS3)。すると、一対のフレームガイド41の内側に挟まれた一対のプレート93も互いに接近する方向(図示矢印方向)に移動し、これらのプレート93に取り付けられた吸盤95の間隔が図3(a)に示す小サイズのリングフレームF(F1)を吸引保持するのに適した値b1に設定される(図5(b)参照)。

他方、リングフレームFが大サイズである場合(ステップS2:No)、図6(a)に示すように、吸盤95の間隔がb1に狭められた一対のプレート93が一対のフレームガイド41の外側に配置され、各プレート93の内面が各フレームガイド41の外面にそれぞれ当接する。そして、この状態から、制御部120は、間隔調整機構50の電動モータ53を起動して一対のフレームガイド41を互いに離間する方向(図示矢印方向)に移動させる(ステップS4)。すると、一対のフレームガイド41の外側に配置された一対のプレート93も互いに離間する方向(図示矢印方向)に移動し、これらのプレート93に取り付けられた吸盤95の間隔が図3(b)に示す大サイズのリングフレームF(F2)を吸引保持するのに適した値b2に設定される(図6(b)参照)。

上述のように、吸盤95の間隔が左右一対のフレームガイド46によって最適な値b1またはb2に設定されると、吸盤95の間隔がリングフレームFのサイズに応じた値b1またはb2に設定され、吸盤95の間隔の調整が終了する(ステップS5)。

上述のように、第1搬送機構90の搬送パッド92の吸盤95の間隔が調整されると、制御部120は、第1搬送機構90の不図示の昇降機構を駆動して搬送パッド92を所定高さまで上昇させる。その後、制御部120は、カセット昇降機構20を駆動してカセット11を昇降させ、該カセット11に収容されているワークセットWSを引き出し機構30によって引き出し、引き出したワークセットWSを仮置き機構40の一対のフレームガイド41上に仮置きする。

その後、制御部120は、第1搬送機構90の不図示の昇降機構を駆動して搬送パッド92を下降させ、該搬送パッド92の4つの吸盤95をフレームガイド41上に仮置きされたワークセットWSのリングフレームFの上面に密着させ、その状態から、各吸盤95を、吸引パイプ12(図3参照)を経て不図示の吸引源に接続する。すると、各吸盤95にそれぞれ発生する負圧によってワークセットWSが搬送パッド92によって吸引保持される。

上述のように、搬送パッド92によってワークセットWSが吸引保持されると、該搬送パッド92がワークセットWSと共にフレームガイド41から所定の高さだけ持ち上げられる。その後、間隔調整機構50が駆動され、一対のフレームガイド41が両者の間隔が広がる方向に僅か(具体的には、ワークセットWSが一対のフレームガイド41の間を通過できる程度の大きさ)だけ広げられる。すなわち、図2に示す間隔調整機構50の電動モータ53が起動されてボールネジ52が逆転すると、このボールネジ52に螺合する一対のフレームガイド41が互いに遠ざかる方向(図2の破線矢印方向)に移動するため、これらのフレームガイド41の間隔が広げられる。

上述のように搬送パッド92がワークセットWSと共に一対のフレームガイド41から持ち上げられた状態から、一対のフレームガイド41が広がる方向に移動すると、ワークセットWSを吸引保持した搬送パッド92が下降する。すると、この搬送パッド92に吸引保持されたワークセットWSが一対のフレームガイド41の間を通過して下降し、その下方に待機するチャックテーブル70へとワークセットWSが受け渡され、ワークセットWSのカセット11からの引き出しから吸盤95の間隔の自動調整を経てチャックテーブル70へとワークセットWSが受け渡されるまでの一連の処理が終了する。

以上のように、本実施形態においては、切削加工すべきウェーハWのサイズ(8インチと12インチ)が変更され、これに伴ってリングフレームFの外寸も変更になった場合には、仮置き機構40の一対のフレームガイド41によって搬送パッド93の吸盤95の間隔をリングフレームFの外寸の変更に合わせて自動調整するようにしたため、リングフレームFのサイズが変更されるたびに作業者が吸盤95の位置を手作業で変更する必要がなく、作業者の負担が軽減されて作業能率が高められるという効果が得られる。

また、カセット11から引き出されたワークセットWSをフレームガイド41が挟持することで、リングフレームFの外寸を認識し、リングフレームFの外寸の外寸が設定される。そして、フレームガイド41に引き出されたワークセットWSをカセット11に収納する。その後、吸盤95の位置調整を一対のフレームガイド41によって行う。

なお、上記においては、リングフレームFが、8インチ、12インチというように大きさが異なる場合において吸盤95の位置を調整しているが、例えば、12インチのリングフレームFであっても、外寸が異なる場合があり、そのリングフレームFに対応するように吸盤95の位置を一対のフレームガイド41で調整する。

また、リングフレームFの外寸設定は、カセットステージ10に載置されたカセット11によって設定されるように構成されていてもよい。例えば、リングフレームFの外寸に対応してカセット11の形が異なり、そのカセット11がカセットステージ10に載置された際に、どのカセット11が載置されたか認識できるように、センサが配置され、そのセンサによってカセット11を認識して、リングフレームFの外寸が設定される。

ところで、以上においては説明を省略したが、カセット11から引き出されて一対のフレームガイド41上に仮置きされたワークセットWSは、フレームガイド41の両者の間隔が狭まる方向への移動によってリングフレームFが一対のフレームガイド41によって狭持される。このリングフレームFを一対のフレームガイド41が挟んだときの該フレームガイド41の間隔は、間隔認識部であるエンコーダ55によって認識される。したがって、制御部120に外寸設定部を設け、エンコーダ55が認識したフレームガイド41の間隔によってリングフレームFの外寸を設定するようにしてもよい。

以上説明した一連の過程を経てワークセットWSがチャックテーブル70上に受け渡されると、該ワークセットWSがチャックテーブル70上に吸引保持される。そして、ワークセットWSを保持したチャックテーブル70は、不図示のX軸方向移動機構によって-X軸方向に向かって移動する。

他方、図1に示す第1切削ユニット81と第2切削ユニット82においては、各撮像ユニット83によるウェーハWの表面の撮像によって画像が得られると、その画像に基づくパターンマッチング処理によって切削すべき分割予定ラインL1が検出される。このようにウェーハWの分割予定ラインL1が検出されると、第1切削ユニット81と第2切削ユニット82の各切削ブレード81a(図1には、一方のみ図示)のY軸方向の位置が前後一対の各Y軸方向移動機構4によってそれぞれ割り出され、これらの切削ブレード81aのY軸方向の位置が切削すべき分割予定ラインL1の位置に合わせられる。

そして、上記状態から第1切削ユニット81と第2切削ユニット82の各切削ブレード81aがそれぞれ高速で回転駆動されながら、前後一対の各Z軸方向移動機構85によって所定の切込量分だけそれぞれ下降するとともに、不図示のX軸方向移動機構によってチャックテーブル70とこれに保持されたワークセットWS(ウェーハW)がX軸方向に移動する。すると、ウェーハWは、第1切削ユニット81と第2切削ユニット82の各切削ブレード81aによって分割予定ラインL1に沿って切削され、このような作業が一方向の全ての分割予定ラインL1に対して行われると、不図示の回転駆動機構によってチャックテーブル70とこれに保持されたワークセットWSが90°だけ回転され、ウェーハWに対して、切断が終了した分割予定ラインL1と直交する他方向の分割予定ラインL2に沿う切断が同様になされる。そして、ウェーハWの全ての分割予定ラインL1,L2に沿う切断が終了すると、個々のデバイスD(図2参照)が搭載された複数の半導体チップが得られる。

以上のようにしてウェーハWに対する切削加工が終了すると、チャックテーブル70に保持されたワークセットWSが第2搬送機構100へと受け渡される。すなわち、第1搬送機構90と同様に、第2搬送機構100の搬送パッド102に設けられた4つの吸盤103によってワークセットWSが吸引保持された状態で、該ワークセットWSがスピンナ洗浄機構110へと搬送され、該スピンナ洗浄機構110のスピンナテーブル111へと受け渡される。そして、スピンナ洗浄機構110においては、ワークセットWSがスピンナテーブル111と共に所定の速度で回転し、このワークセットWSと共に回転するウェーハWの上面(被切削面)が不図示の噴射ノズルから噴射される洗浄液によって洗浄され、該ウェーハWに対する一連の切削加工が終了する。

なお、以上はウェーハを切削加工する切削装置に対して本発明を適用した形態について説明したが、本発明は、ウェーハ以外の任意のワークを切削加工する切削装置の他、切削装置以外の研削装置や研磨装置などの任意の加工装置に対しても同様に適用可能である。

その他、本発明は、以上説明した実施の形態に適用が限定されるものではなく、特許請求の範囲及び明細書と図面に記載された技術的思想の範囲内で種々の変形が可能であることは勿論である。

1:切削装置(加工装置)、2:基台、2a:ガイド孔、3:基台の開口部、

4:Y軸方向移動機構スライダ、6:コラム、7:Y軸ガイドレール、

8:Y軸ボールネジ、9:Y軸サーボモータ、10:カセットステージ、

11:カセット、12:吸引パイプ、20:昇降機構、21:ガイドレール、

22:ボールネジ、23:電動モータ、30:押し引き機構、31:ボールネジ、

32:ガイドレール、33:引き出しアーム、33a:引き出しアームの垂直部、

33b:引き出しアームの水平部、34:電動モータ、35:軸受、36:把持部、

40:仮置き機構、41:フレームガイド、41a:フレームガイドの垂直部、

41b:フレームガイドの水平部、41b1:水平部の仮置き面、

41b2:水平部の内側面、50:間隔調整機構、51:ガイドレール、

52:ボールネジ、52a,52b:雄ネジ、53:電動モータ、54:軸受、

55:エンコーダ(間隔認識部)、70:チャックテーブル、71:クランプ、

80:加工機構、81:第1切削ユニット、82:第2切削ユニット、

83:撮像ユニット、85:Z軸方向移動機構、86:ガイドレール、87:昇降板、

88:Z軸ボールネジ、89:Z軸パルスモータ、90:第1搬送機構、

91:ロッド、92:搬送パッド、93:プレート、93A:支持部、

93a:挿通孔、93b,93c:円孔、94:レール、95:吸盤、

96:負荷付与部、97:プランジャ、97a:プランジャの先端小径部、

98:コイルスプリング、99:ナット、100:第2搬送機構、101:ロッド、

102:搬送パッド、103:吸盤、110:スピンナ洗浄機構、

111:スピンナテーブル、120:制御部、130:外寸設定部、

b1,b2:吸盤の間隔、D:デバイス、

F,F1,F2:リングフレーム、Fa:リングフレームの切欠き部、

L1,L2:分割予定ライン、T:テープ、W:ウェーハ、WS:ワークセット

4:Y軸方向移動機構スライダ、6:コラム、7:Y軸ガイドレール、

8:Y軸ボールネジ、9:Y軸サーボモータ、10:カセットステージ、

11:カセット、12:吸引パイプ、20:昇降機構、21:ガイドレール、

22:ボールネジ、23:電動モータ、30:押し引き機構、31:ボールネジ、

32:ガイドレール、33:引き出しアーム、33a:引き出しアームの垂直部、

33b:引き出しアームの水平部、34:電動モータ、35:軸受、36:把持部、

40:仮置き機構、41:フレームガイド、41a:フレームガイドの垂直部、

41b:フレームガイドの水平部、41b1:水平部の仮置き面、

41b2:水平部の内側面、50:間隔調整機構、51:ガイドレール、

52:ボールネジ、52a,52b:雄ネジ、53:電動モータ、54:軸受、

55:エンコーダ(間隔認識部)、70:チャックテーブル、71:クランプ、

80:加工機構、81:第1切削ユニット、82:第2切削ユニット、

83:撮像ユニット、85:Z軸方向移動機構、86:ガイドレール、87:昇降板、

88:Z軸ボールネジ、89:Z軸パルスモータ、90:第1搬送機構、

91:ロッド、92:搬送パッド、93:プレート、93A:支持部、

93a:挿通孔、93b,93c:円孔、94:レール、95:吸盤、

96:負荷付与部、97:プランジャ、97a:プランジャの先端小径部、

98:コイルスプリング、99:ナット、100:第2搬送機構、101:ロッド、

102:搬送パッド、103:吸盤、110:スピンナ洗浄機構、

111:スピンナテーブル、120:制御部、130:外寸設定部、

b1,b2:吸盤の間隔、D:デバイス、

F,F1,F2:リングフレーム、Fa:リングフレームの切欠き部、

L1,L2:分割予定ライン、T:テープ、W:ウェーハ、WS:ワークセット

Claims (3)

- テープを貼着することによってリングフレームとウェーハとを一体化したワークセットをチャックテーブルに保持させ、該チャックテーブルに保持されたウェーハを加工する加工装置であって、

ワークセットを収容したカセットを載置するカセットステージと、

ワークセットを把持して該カセットから引き出す引き出し機構と、

該引き出し機構によって引き出されたワークセットを仮置きする仮置き機構と、

該仮置き機構に仮置きされたワークセットのリングフレームの上面を吸引保持してワークセットを該チャックテーブルに搬送する搬送機構と、

該チャックテーブルに保持されたワークセットのウェーハを加工する加工機構と、

制御部と、

を備え、

該仮置き機構は、該引き出し機構のワークセットの引き出し方向に延在する一対のフレームガイドと、一対の該フレームガイドの間隔を調整する間隔調整機構と、を備え、

該搬送機構は、リングフレームの上面を吸引する4つの吸盤を配置する搬送パッドと、該搬送パッドを昇降させる昇降機構と、を備え、

該搬送パッドは、一対の該フレームガイドの間隔方向に離れて配置された一対のプレートと、該プレートの両端に各々配置された該吸盤と、該間隔方向に該プレートを移動可能とするレールと、を備え、

該制御部は、

該リングフレームの外寸を設定する外寸設定部を備え、

該外寸設定部に設定された外寸をもとに、該搬送パッドを下降させて一対の該フレームガイドの間隔内に該吸盤および該プレートを入れ、該フレームガイドの間隔を狭める方向に移動させ、該フレームガイドで該吸盤および該プレートを該レールに沿って該リングフレームの外寸に対応する位置に接近移動させること、または、

該外寸設定部に設定された外寸をもとに、該搬送パッドを下降させて一対の該フレームガイドの間隔外に該吸盤および該プレートを入れ、該フレームガイドの間隔を広げる方向に移動させ、該フレームガイドで該吸盤および該プレートを該レールに沿って該リングフレームの外寸に対応する位置に離間移動させること、を制御する、加工装置。 - 該間隔調整機構は、一対の該フレームガイドの間隔を認識する間隔認識部を備え、

該外寸設定部は、該フレームガイドが該リングフレームを挟んだときに該間隔認識部が認識した間隔によって該リングフレームの外寸を設定する、請求項1記載の加工装置。 - 該搬送パッドは、該プレートの移動に負荷をかける負荷付与部を備える、請求項1または2記載の加工装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022145531A JP2024040887A (ja) | 2022-09-13 | 2022-09-13 | 加工装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022145531A JP2024040887A (ja) | 2022-09-13 | 2022-09-13 | 加工装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2024040887A true JP2024040887A (ja) | 2024-03-26 |

Family

ID=90368932

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2022145531A Pending JP2024040887A (ja) | 2022-09-13 | 2022-09-13 | 加工装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2024040887A (ja) |

-

2022

- 2022-09-13 JP JP2022145531A patent/JP2024040887A/ja active Pending

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102405690B1 (ko) | 절삭 장치 | |

| JP2003124155A (ja) | 切削装置 | |

| JP6218600B2 (ja) | 加工装置 | |

| KR102402403B1 (ko) | 절삭 장치 | |

| CN107030902B (zh) | 切削装置 | |

| CN106956370A (zh) | 加工装置的搬送机构 | |

| JP2007210079A (ja) | ワーク搬送装置及びワーク搬送方法 | |

| JP6202962B2 (ja) | 切削装置 | |

| CN108687979A (zh) | 切削装置 | |

| JP4234300B2 (ja) | チップ移送装置 | |

| JPH11288980A (ja) | ダイボンダ | |

| US20190295850A1 (en) | Cutting apparatus | |

| JP2024040887A (ja) | 加工装置 | |

| JP2024025394A (ja) | 加工装置 | |

| JP6608297B2 (ja) | 搬送調節ジグ | |

| CN117637576A (zh) | 加工装置 | |

| JP6448456B2 (ja) | 加工装置 | |

| JP6546060B2 (ja) | 搬送機構 | |

| JP6855130B2 (ja) | 加工装置 | |

| JP2011060898A (ja) | ワーク収納カセット | |

| JP2004082291A (ja) | 研磨装置 | |

| JP6804146B2 (ja) | 搬送装置、加工装置及び搬送方法 | |

| JP2024062048A (ja) | 搬送装置 | |

| CN108962783A (zh) | 加工装置 | |

| JP5386276B2 (ja) | 切削装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20250723 |