JP2023056967A - 車輪試験システム - Google Patents

車輪試験システム Download PDFInfo

- Publication number

- JP2023056967A JP2023056967A JP2021166505A JP2021166505A JP2023056967A JP 2023056967 A JP2023056967 A JP 2023056967A JP 2021166505 A JP2021166505 A JP 2021166505A JP 2021166505 A JP2021166505 A JP 2021166505A JP 2023056967 A JP2023056967 A JP 2023056967A

- Authority

- JP

- Japan

- Prior art keywords

- test

- wheel

- rail

- shaft

- motor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000012360 testing method Methods 0.000 title claims abstract description 377

- 238000012545 processing Methods 0.000 claims abstract description 9

- 230000033001 locomotion Effects 0.000 claims description 67

- 238000005096 rolling process Methods 0.000 abstract description 17

- 230000007246 mechanism Effects 0.000 description 144

- 230000005540 biological transmission Effects 0.000 description 95

- 238000005259 measurement Methods 0.000 description 36

- 230000002093 peripheral effect Effects 0.000 description 32

- 238000001514 detection method Methods 0.000 description 22

- 230000006870 function Effects 0.000 description 22

- 239000003638 chemical reducing agent Substances 0.000 description 19

- 238000010586 diagram Methods 0.000 description 15

- 230000009467 reduction Effects 0.000 description 15

- 230000000712 assembly Effects 0.000 description 13

- 238000000429 assembly Methods 0.000 description 13

- 239000008186 active pharmaceutical agent Substances 0.000 description 11

- 238000006243 chemical reaction Methods 0.000 description 9

- 238000009826 distribution Methods 0.000 description 7

- 238000012937 correction Methods 0.000 description 6

- 239000000835 fiber Substances 0.000 description 6

- 238000000034 method Methods 0.000 description 5

- 230000001133 acceleration Effects 0.000 description 4

- 238000004364 calculation method Methods 0.000 description 4

- 230000008859 change Effects 0.000 description 4

- 230000003028 elevating effect Effects 0.000 description 4

- 238000010998 test method Methods 0.000 description 4

- 238000005452 bending Methods 0.000 description 3

- 230000003993 interaction Effects 0.000 description 3

- 238000004804 winding Methods 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical group [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- 229920000049 Carbon (fiber) Polymers 0.000 description 2

- 241000699670 Mus sp. Species 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 2

- 239000004699 Ultra-high molecular weight polyethylene Substances 0.000 description 2

- 239000004760 aramid Substances 0.000 description 2

- 229920006231 aramid fiber Polymers 0.000 description 2

- 230000004323 axial length Effects 0.000 description 2

- 239000004917 carbon fiber Substances 0.000 description 2

- 230000008878 coupling Effects 0.000 description 2

- 238000010168 coupling process Methods 0.000 description 2

- 238000005859 coupling reaction Methods 0.000 description 2

- 238000005265 energy consumption Methods 0.000 description 2

- 239000000284 extract Substances 0.000 description 2

- 239000004973 liquid crystal related substance Substances 0.000 description 2

- 230000000149 penetrating effect Effects 0.000 description 2

- 238000000611 regression analysis Methods 0.000 description 2

- 230000035939 shock Effects 0.000 description 2

- 238000004088 simulation Methods 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 229920000785 ultra high molecular weight polyethylene Polymers 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- 241001669679 Eleotris Species 0.000 description 1

- 241001464870 [Ruminococcus] torques Species 0.000 description 1

- 210000001015 abdomen Anatomy 0.000 description 1

- 239000006096 absorbing agent Substances 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 238000005219 brazing Methods 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- WABPQHHGFIMREM-UHFFFAOYSA-N lead(0) Chemical compound [Pb] WABPQHHGFIMREM-UHFFFAOYSA-N 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000013307 optical fiber Substances 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 230000001360 synchronised effect Effects 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01M—TESTING STATIC OR DYNAMIC BALANCE OF MACHINES OR STRUCTURES; TESTING OF STRUCTURES OR APPARATUS, NOT OTHERWISE PROVIDED FOR

- G01M17/00—Testing of vehicles

- G01M17/08—Railway vehicles

- G01M17/10—Suspensions, axles or wheels

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Testing Of Devices, Machine Parts, Or Other Structures Thereof (AREA)

- Tires In General (AREA)

Abstract

【課題】より実際の走行状態に近い試験を行うことが可能な車輪試験装置を提供する。【解決手段】本発明の一実施形態に係る車輪試験システムは、試験輪が転動するレールを備えた第1試験装置と、試験輪と接触しながら試験輪と共に回転する軌条輪を備えた第2試験装置と、第1試験装置及び第2試験装置によって得られた試験データを処理する試験データ処理装置と、を備え、試験データ処理装置が、第1試験装置による試験結果と第2試験装置による試験結果に基づいて、第2試験装置による試験結果を第1試験装置による試験結果に換算するものである。【選択図】図4

Description

本発明は、鉄道用の車輪の試験に適した車輪試験システムに関する。

鉄道車両の走行時の軌条(以下「レール」という。)と車輪との相互作用を模擬的に調べるための試験装置が知られている。例えば、特許文献1には、レールを模擬した断面形状を外周に有する円盤状部材である軌条輪に車輪を押し当てた状態で両者を回転させることで鉄道車両の走行状態を模擬した試験を行うことが可能な試験装置が記載されている。

特許文献1に記載の試験装置は、車輪と接触するレール頭頂面が縦断面(すなわち、車軸に垂直な断面)において曲率を有する略円柱面であるため、レール頭頂面が縦断面において曲率を有しないレール上を走行する実際の鉄道車両の走行状態を正確に再現することができないという問題があった。

本発明は上記の事情に鑑みてなされたものであり、より実際の走行状態に近い試験を行うことが可能な車輪試験装置を提供することを目的とする。

本発明の一実施形態によれば、試験輪が転動するレールを備えた第1試験装置と、試験輪と接触しながら試験輪と共に回転する軌条輪を備えた第2試験装置と、第1試験装置及び第2試験装置によって得られた試験データを処理する試験データ処理装置と、を備え、試験データ処理装置が、第1試験装置による試験結果と第2試験装置による試験結果に基づいて、第2試験装置による試験結果を第1試験装置による試験結果に換算する、車輪試験システムが提供される。

本発明の一実施形態によれば、より実際の走行状態に近い試験を行うことが可能な車輪試験装置が提供される。

以下、図面を参照しながら、本発明の一実施形態について説明する。なお、以下の説明において、同一の又は対応する事項には、同一の又は対応する符号を付して、重複する説明を省略する。また、各図において、符号が共通する事項が複数表示される場合は、必ずしもそれらの複数の表示の全てに符号を付さず、それらの複数の表示の一部について符号の付与を適宜省略する。また、各図において、説明の便宜上、構成の一部を省略し又は断面で示している。

以下に説明する本発明の実施形態に係る車輪試験システムは、レールと車輪との間の粘着特性の試験に適したものである。本実施形態の車輪試験システムは、軌条(以下「レール」という。)を使用するレール式(又は、フラット式)の車輪試験装置1(以下「第1試験装置1」という。)と、軌条輪を使用する軌条輪式の車輪試験装置2(以下「第2試験装置2」という。)を備え、これら2種類の車輪試験装置を併用することにより、低速域(例えば、0~40km/h)から高速域(例えば、60~200km/h)までの広い速度域に亘って粘着特性を正確に計測することができる。

図1~3は、順に、本発明の一実施形態に係る第1試験装置1の左側面図、平面図及び背面図である。また、図4及び図5は、順に、第1試験装置1の主要部を拡大した左側面図及び平面図である。

平面図(図2及び図5)において、右から左に向かう方向をX軸方向、上から下に向かう方向をY軸方向、紙面に垂直に裏から表に向かう方向をZ軸方向と定義する。X軸方向及びY軸方向は互いに直交する水平方向であり、Z軸方向は鉛直方向である。また、特に定める場合を除き、前後、左右、上下の各方向を、キャリッジ20の走行方向(X軸正方向)を向いたときの各方向として定義する。すなわち、X軸正方向を前、X軸負方向を後ろ、Y軸正方向を左、Y軸負方向を右、Z軸正方向を上、Z軸負方向を下という。

第1試験装置1は、X軸方向に細長いガイド部10及び軌道部60と、ガイド部10上をX軸方向に走行可能なキャリッジ20を備えている。図3に示されるように、軌道部60は、ガイド部10のベースフレーム11(以下「ベース11」と略記する。)の左側部分に載置されている。軌道部60の上面には、キャリッジ20に装着された試験輪Wが転動する試験レール63が設けられている。本実施形態においては、試験条件に応じて軌道部60を交換できるように、軌道部60はガイド部10のベース11に取り外し可能に取り付けられている。なお、ガイド部10のベース11と軌道部60のフレーム61とを例えば溶接等により一体化してもよい。また、軌道部60を基礎F(図3)上に直接設置して、軌道部60をガイド部10から完全に分離させてもよい。

図5に示されるように、ガイド部10の前端部には、後述する駆動部14LB及び14RBに隣接して、1対の車止め13が設けられている。車止め13は、キャリッジ20がオーバーランしたときに、キャリッジ20と衝突して、キャリッジ20を強制的に停止させる装置である。各車止め13は、キャリッジ20との衝突時に発生する衝撃を緩和する1対の油圧式の緩衝装置を備えている。

図3に示されるように、キャリッジ20には、試験輪Wが取り付けられる。試験中、試験輪Wを試験レール63に接地させた状態でキャリッジ20が走行し、試験輪Wは試験レール63上を転動する。

図3及び図5に示されるように、ガイド部10は、キャリッジ20のX軸方向への移動を案内する複数(図示の実施例においては3つ)のガイド機構12A、12B及び12Cを備えている。ガイド機構12A、12B及び12Cは、ガイド部10の左端部、幅方向(すなわちY軸方向)中央部及び右端部にそれぞれ設置されている。

図6は、ガイド機構12Aの左側面図である。また、図7及び図8は、それぞれガイド機構12A及び12Bの断面図である。なお、ガイド機構12Cは、ガイド機構12Aと左右対称に構成されているため、ガイド機構12Cについての詳細な説明は省略する。

各ガイド機構12A、12B及び12Cは、X軸方向に延びる軌道を形成する1本のレール121と、レール121上を走行可能な一つ以上(図示の実施例においては2つ)の走行部122A(図7)、122B(図8)又は122C(不図示。ガイド機構12Aの走行部122Aと左右対称に構成される。)を備えている。走行部122Aについて図6に示されるように、走行部122A、122B及び122Cは、2つのうちの一方がキャリッジ20の底面の前端部に取り付けられ、他方が後端部に取り付けられている。

図7及び図8に示されるように、レール121は、ガイド部10のベース11上に敷設されている。また、各走行部122A、122B及び122Cは、キャリッジ20のメインフレーム21の下面に取り付けられている。

レール121は、頭部121hと、頭部121hよりも幅の広い底部121fと、頭部121hと底部121fとを連結する幅の狭い腹部121wを有する平底レールである。本実施形態のレール121は、例えば日本工業規格JIS E 1120:2007に準拠する熱処理レール(例えば、熱処理レール50N-HH340)に追加工が施されたものである。熱処理レールは、頭部に熱処理を施して、耐摩耗性を向上させた鉄道用レールである。

図7に示されるように、ガイド機構12Aの走行部122Aは、キャリッジ20のメインフレーム21の下面に取り付けられたX軸方向に長いフレーム123と、フレーム123に取り付けられた複数のローラーユニット128Aを備えている。ローラーユニット128Aは、フレーム123に取り付けられた3本のロッド124a、124b及び124cと、各ロッド124a、124b及び124cにそれぞれ取り付けられた3つのローラー組立品125a、125b及び125cを備えている。各ローラーユニット128Aの3つのローラー組立品125a、125b及び125cは、X軸方向において同じ位置に配置されている。また、図6に示されるように、複数のローラーユニット128Aは、X軸方向に所定の間隔で並べられている。

ローラー組立品125b及び125cは、ローラー組立品125aと同じ構成を有している(但し、ローラー組立品125cはローラー組立品125aとは大きさが異なる。)ため、これらを代表してローラー組立品125aについて説明し、ローラー組立品125b及び125cについての重複する説明は省略する。

図7に示されるように、ローラー組立品125aは、レール121上を転動するローラー126aと、ローラー126aを回転可能に支持する1対の軸受127aを備えている。軸受127aは、ころがり軸受であり、図示の実施例においては玉軸受が使用されている。

本実施形態においてはローラー126aの外周面126apは、円柱面状に形成されているが、回転軸方向にも(すなわち、図7に示される回転軸を含む縦断面においても)曲率を有する曲面(例えば、ローラー126aの中心点126agを中心とする球面)としてもよい。

ローラー組立品125aの軸受127aは、例えば単列のラジアル軸受である。軸受127aは、ロッド124aと嵌合した内輪127a1と、ローラー126aの内周面と嵌合した外輪127a3と、内輪127a1と外輪127a3との間に介在する複数の転動体であるボール127a2を備えている。ボール127a2は、内輪127a1の外周面及び外輪127a3の内周面にそれぞれ形成された円環状溝の対によって定まる円軌道上を転動する。

ローラー組立品125aは、外周面126apがレール121の頭部上面(頭頂面)121aに接触し、キャリッジ20の走行に伴って頭部上面121a上を転動するように配置されている。ローラー組立品125bは、外周面126bpがレール121の頭部下面121bの一方に接触して、頭部下面121b上を転動するように配置されている。また、ローラー組立品125cは、外周面126cpがレール121の頭部側面121cの一方に接触して、頭部側面121c上を転動するように配置されている。

レール121は、ローラー組立品125a、125b及び125cとそれぞれ接触する頭部上面121a、頭部下面121b及び頭部側面121cについて、形状を平面に変更するとともに、平面度や平行度等の面精度を高める追加工(例えば、研削加工や研磨加工等)が施されている。

上述したように、キャリッジ20の左右両端部にそれぞれ取り付けられたガイド機構12Aとガイド機構12Cとは、左右対称に構成されている。すなわち、ガイド機構12Cは、ガイド機構12Aと同一のものを左右逆向きに(すなわち、鉛直軸周りに180度回転させて)配置したものである。

図8に示されるように、ガイド機構12Bの走行部122Bは、キャリッジ20のメインフレーム21の下面に取り付けられたフレーム123と、フレーム123に取り付けられた複数のローラーユニット128Bを備えている。ローラーユニット128Bは、2本のロッド124a及び124bと、2つのローラー組立品125a及び125bを備えている。また、ロッド124b及びローラー組立品125bは、ガイド機構12Aの走行部122Aではレール121の左側に配置されているのに対して、ガイド機構12Bの走行部122Bではレール121の右側に配置されている。すなわち、ガイド機構12Bの走行部122Bは、上述したガイド機構12Aの走行部122Aからローラー組立品125c及びロッド124cを省き、左右逆向きに配置したものである。なお、ガイド機構12Bの走行部122Bがローラー組立品125c及びロッド124cを備えていても良い。

本実施形態では、レール121の左側に配置されたガイド機構12Aのローラー組立品125b及び125cによって、レール121に対してキャリッジ20が右(Y軸負方向)に移動することが阻止されている。また、レール121の右側に配置されたガイド機構12Bのローラー組立品125bとガイド機構12Cのローラー組立品125b及び125cによって、レール121に対してキャリッジ20が左(Y軸正方向)に移動することが阻止されている。従って、キャリッジ20は、レール121に対するY軸方向への移動が阻止されている。また、ガイド機構12A、12B及び12Cのローラー組立品125bによって、レール121に対してキャリッジ20が上(Z軸正方向)に移動することが阻止されている。このように、レール121に対するキャリッジ20のY軸方向及びZ軸正方向への移動を阻止することにより、レール121からのキャリッジ20の脱線が防止されている。

本実施形態では、走行部122B(図8)が走行部122A(図7)と左右逆向きに配置されているが、走行部122Bを走行部122Aと左右同じ向きに配置してもよい。同様に、走行部122Cと走行部122Aを左右同じ向きに配置してもよい。但し、走行部122A、走行部122B及び走行部122Cのいずれか二つが互いに左右逆向きに配置(すなわち、レール121に対してローラー組立品125b及び125cが左右逆側に配置)される。

キャリッジ20の左右(Y軸方向)の移動を阻止するために、少なくとも、互いに左右逆向きに配置された二つの走行部122A、122B又は122Cが、ローラー組立品125c及びロッド124を備えていればよい。

キャリッジ20の上(Z軸正方向)への移動を阻止するために、少なくとも一つの走行部122A、122B又は122Cがローラー組立品125b及びロッド124bを備えていればよい。

レール121の頭部下面121bが水平面となす角度が一定の角度(例えば5°)より大きい場合は、ローラー組立品125cの代わりにローラー組立品125bを使用することができる。

ガイド機構12のレール121は、複数の短いレール部材が接続されたものでもよい。その場合、図9に示されるように、レール121の継目121jは、レール121の長さ方向(X軸方向)に対して垂直ではなく、平面視において斜めに(すなわち、継目121jがZX平面に対してある角度θをなして傾くように)形成してもよい。継目121jを斜めに形成することにより、温度変化によりレール121の伸縮が生じても、継目121jでのレール部材同士のスライドによりレール121のひずみが解放されるため、レール121の湾曲が防止される。

斜めの継目121jを形成する場合、レール121の、継目121jよりも前方において頭部側面121cが継目121jと鈍角を成す側(すなわち、ガイド機構12Aにおいては左側であり、ガイド機構12B及び12Cにおいては右側)にローラー組立品125b及び125c(図9)が配置される。ローラー組立品125b及び125cをこのように配置することにより、レール121の継目121jにずれが生じても、ローラー組立品125b及び125cが継目121jの鋭角な端部121eと衝突して、大きな衝撃や損傷が発生することが防止される。

なお、継目121jにおいて、接続する二つのレール部材の端面同士を接触させてもよく、端面間に所定の隙間を設けて非接触に突き合わせてもよい。また、本実施形態では、レール121の継目121jにおいて、接続される二つのレール部材の端面同士が単に突き合わされているのみで接合されていないが、溶接又は鑞付け等により継目121jにおいてレール部材を接合してもよい。

なお、本実施形態のガイド機構12A、12B及び12Cに代えて、ガイドウェイ形循環式リニア軸受(所謂リニアガイド)を使用することもできる。玉循環リニア軸受は、平行な二つの直線軌道の隣接する端同士をそれぞれ半円軌道で連結した長円形の軌道を有している。このような直線軌道を有するリニア軸受を高速で(例えば、10km/h以上の速度で)走行させると、転動体が直線軌道から曲線軌道に移行する際に、転動体に急激に遠心力が発生する(すなわち、転動体及び曲線軌道の転動面に衝撃荷重が加わる)ため、転動体及び転動面が急速に摩耗し、又は損傷する。そのため、キャリッジ20を高速で走行させると、リニア軸受の寿命が短くなる又は破損するという問題がある。

本実施形態のガイド機構12A、12B及び12Cにおいて使用される軸受127a~cは、転動体が常に一定の曲率の円軌道上を走行するため、転動体に作用する遠心力の急激な変動(すなわち衝撃荷重)は発生しない。そのため、例えば60km/hを超える早い周速でローラー126a~cを回転させても、軸受127a~cの著しい寿命の低下や破損は発生しない。従って、転動体の軌道の曲率が一定である円軌道を有するころがり軸受を使用してガイド機構12A~Cを構成することにより、キャリッジ20の高速走行(例えば10km/h以上の速度での走行)が可能になる。本実施形態の第1試験装置1は、上述したガイド機構12A、12B及び12Cを採用したことにより、85km/hを超える速度でのキャリッジ20の走行が可能になっている。

第1試験装置1は、キャリッジ20及び試験輪Wを駆動する駆動システムDSを備えている。図10は、駆動システムDSの概略の論理構成を示すブロック図である。また、図11は、駆動システムDSの主要部の概略の機械構成を示した図である。なお、図10において、矢印は機械的動力(以下、単に「動力」という。)の伝達経路を表す。

図10に示されるように、駆動システムDSは、動力を発生する発動部ASと、発動部ASが発生した動力を駆動対象であるキャリッジ20及び試験輪Wに伝える伝動部TSとを含む。なお、駆動システムDSは、試験輪W及び軌道部60と共に、動力循環系を構成する。

発動部ASは、ガイド部10に取り付けられた左右2対の駆動部14(第1発動手段)と、キャリッジ20に取り付けられたトルク発生装置30(第2発動手段)を備えている。駆動部14は、主にキャリッジ20の走行速度及び試験輪Wの回転数の制御に使用され、トルク発生装置30は、主に試験輪Wに与えるトルクの制御に使用される。

伝動部TSは、駆動部14が発生した動力をキャリッジ20に伝える第1伝動部TS1と、第1伝動部TS1によって伝達された動力の一部を取り出してトルク発生装置30に伝える第2伝動部TS2と、トルク発生装置30から出力された動力を試験輪Wに伝える第3伝動部TS3を含む。なお、トルク発生装置30も伝動部TSの一部を構成する。

図4及び図5に示されるように、2対の駆動部14(左側の1対の駆動部14LA及び14LBと右側の1対の駆動部14RA及び14RB)は、ガイド部10のベース11上の四隅付近に据え付けられている。駆動部14LA及び14RAはガイド部10の後端部に配置され、駆動部14LB及び14RBはガイド部10の前端部に配置されている。

後述するように、右側の駆動部14RA及び14RBは、キャリッジ20を駆動して走行させるキャリッジ駆動手段としての機能と、キャリッジ20の走行速度に対応する回転数で試験輪Wを回転駆動させる試験輪駆動手段(回転数付与手段)としての機能を兼ね備えている。左側の駆動部14LA及び14LBは、キャリッジ駆動手段としての機能を有している。

第1伝動部TS1は、ベルト機構15(15L、15R)及び従動部(第1従動部22及び第2従動部23)の各1対を含む。左側のベルト機構15Lは左側の1対の駆動部14LA及び14LBによって駆動され、右側のベルト機構15Rは右側の1対の駆動部14RA及び14RBによって駆動される。第1従動部22と第2従動部23はキャリッジ20のメインフレーム21に取り付けられている。第1従動部22は右側のベルト機構15Rに接続され、第2従動部23は左側のベルト機構15Lに接続されている。

図12は、駆動部14及びベルト機構15の駆動プーリー部150の概略構造を示した図である。図13は、第1従動部22の平面図である。図14、図15及び図16は、順に、図13のA-A断面図、B-B断面図及びC-C断面図である。また、図17は、第2従動部23の概略構造を示す断面図である。

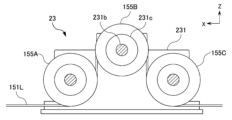

各ベルト機構15(15L、15R)は、1対の駆動プーリー部150と、ベルト151(151L、151R)と、第1従動部22に保持された3つの従動プーリー155A、155C及び156(図14)又は第2従動部23に保持された3つの従動プーリー155A、155B及び155C(図17)と、キャリッジ20のメインフレーム21にベルト151の両端部をそれぞれ固定する一対のベルトクランプ157(図3、図5)を備えている。駆動プーリー部150は、ガイド部10のベース11上に据え付けられ、対応する駆動部14に接続されている。

ベルト151Rは、1対の駆動プーリー部150の駆動プーリー(152A、152B)と3つの従動プーリー155A、156及び155Cに巻き掛けられている。ベルト151Lは、1対の駆動プーリー部150の駆動プーリー(152A、152B)と、3つの従動プーリー155A、155B及び155Cに巻き掛けられている。

駆動部14は、モーター141(第1モーター)とベルト機構142を備えている。モーター141は、例えば、回転部の慣性モーメントが0.01kg・m2以下(より好適には、0.008kg・m2以下)、定格出力が3kW乃至60kW(より実用的には、7kW乃至37kW)の超低慣性高出力型のACサーボモーターである。このような超低慣性かつ高出力のモーター141を使用することにより、キャリッジ20を短い走行距離(例えば、20~50m)で最高速度(例えば240km)まで加速することが可能になる。

なお、モーター141には、回転部が標準的な大きさの慣性モーメントを有するモーターを使用してもよい。また、モーター141は、例えば、駆動制御にインバーターが使用される所謂インバーターモーター等の速度制御が可能な別の種類の電動機でもよい。

ベルト機構142は、モーター141の軸141bに取り付けられた駆動プーリー142aと、従動プーリー142cと、駆動プーリー142aと従動プーリー142cに巻き掛けられたベルト142bを備えている。ベルト142bは、例えば、後述するベルト151と同じ構成の歯付ベルトである。ベルト142bの種類は、ベルト151と異なっていてもよい。

ベルト機構142は、駆動プーリー142aよりも従動プーリー142cのピッチ円直径が大きい(すなわち、歯数が多い)ため、1よりも大きな減速比を有している。そのため、モーター141から出力された回転は、ベルト機構142によって減速される。なお、ベルト機構142の減速比は1以下でもよい。また、ベルト機構142に替えて(又は、加えて)、減速機を駆動部14に設けても良い。また、ベルト機構142や減速機を設けずに、モーター141の軸141bにベルト機構15の後述するシャフト153を直結させてもよい。

駆動部14に隣接して、ベルト機構15の駆動プーリー部150が配置されている。駆動プーリー部150は、1対の軸受部154と、1対の軸受部154によって回転可能に支持されたシャフト153と、シャフト153に取り付けられた駆動プーリー152を備えている。ベルト機構142の従動プーリー142cもシャフト153に取り付けられていて、駆動部14の出力は、シャフト153及び駆動プーリー152を介して、駆動プーリー152に巻き掛けられたベルト151に伝えられる。

ベルト151は、鋼線の心線を有する歯付ベルトである。なお、ベルト151には、例えば炭素繊維、アラミド繊維、超高分子量ポリエチレン繊維などの所謂スーパー繊維から形成された心線を有するものを使用してもよい。カーボン心線などの軽量かつ高強度の心線を使用することにより、比較的に出力の低いモーターを使用してキャリッジ20を高い加速度で駆動する(あるいは、試験輪Wに高い駆動力/制動力を与える)ことが可能になり、第1試験装置1の小型化が可能になる。また、同じ出力のモーターを使用する場合、所謂スーパー繊維から形成された心線を有する軽量のベルト151を使用することにより、第1試験装置1の高性能化(具体的には、加速性能の向上)が可能になる。

図3から図5に示されるように、各ベルト151の両端部は、それぞれによりキャリッジ20のメインフレーム21に固定されている。これにより、各ベルト151は、キャリッジ20を介してループを形成している。各ベルト機構15が作動すると、キャリッジ20は各ベルト151によって引っ張られて、X軸方向へ走行する。

本実施形態においては、ループの下側においてベルトクランプ157によりベルト151がキャリッジ20に固定され、ループの上側においてベルト機構15と第1従動部22又は第2従動部23が接続している。高さが比較的に低いベルトクランプ157を第1従動部22又は第2従動部23よりも下方に配置することにより、ベルト機構15の高さを低くすることができる。なお、ループの上側においてベルト151がキャリッジ20に固定される構成としてもよい。

図4に示されるように、ベルト機構15の1対の駆動プーリー152(152A、152B)は、キャリッジ20が走行可能な領域を間に挟んで配置され、ベース11上に保持された(すなわち、重心位置がベース11に対して固定された)固定プーリーである。また、第1従動部22又は第2従動部23に保持された従動プーリー155(155A、155B、155C)及び156は、キャリッジ20と共にX軸方向に移動可能な可動プーリーである。

以下の説明においては、左右に1対が設けられた構成については、原則として左側の構成について説明し、右側の構成については、符号を角括弧で囲って併記し、重複する説明を省略する。

本実施形態では、1対の駆動部14LAと14LB[14RAと14RB]は同位相で駆動される。また、左側の駆動部14LA及び14LBと右側の駆動部14RA及び14RBは、左右逆向きに配置されていて、互いに逆位相で駆動される。

駆動プーリー152(図12)と従動プーリー155(図14、図17)の有効径(すなわち、ピッチ円直径)又は歯数は、いずれも同一である。第1従動部22に保持された従動プーリー156(図14)のピッチ円直径又は歯数は、駆動プーリー152及び従動プーリー155よりも大きな(例えば、2倍の)値となっている。

図5に示されるように、キャリッジ20は、メインフレーム21、第1従動部22、第2従動部23、ベルト機構24、ベルト機構25、伝動軸部26、ブレーキ装置27、ブレーキ装置28、トルク発生装置30、アライメント部40及びスピンドル部50(車軸部)を備えている。なお、図10に示されるように、第1従動部22及びベルト機構24により第2伝動部TS2が構成される。また、ベルト機構25、伝動軸部26及びスピンドル部50により第3伝動部TS3が構成される。

図11に示されるように、スピンドル部50は、回転可能に支持されたスピンドル52を備えている。スピンドル52は、その一端に試験輪Wが同軸に(すなわち、中心線を共有するように)取り付けられる軸(すなわち、車軸)であり、トルク発生装置30から出力された動力によってスピンドル52と共に試験輪Wが回転駆動される。アライメント部40は、スピンドル部50の向きを変えることによって、試験輪Wのアライメント調整(すなわち、試験レール63に対する試験輪Wの向きの位置及び向きの調整)が可能な機構部である。

図13から図16に示されるように、第1従動部22は、本体部221、軸受部222、軸受部223、シャフト224、駆動歯車225、シャフト226及び従動歯車227を備えている。

図14に示されるように、本体部221は、Y軸方向に延びる2本のロッド221bと、内輪が各ロッド221bと嵌合した1対の軸受221cを備えている。ベルト機構15Rの従動プーリー155A及び155Cは、各軸受221cの外輪とそれぞれ嵌合している。この構成により、ベルト機構15Rの従動プーリー155A及び155Cは、本体部221によって回転可能に支持されている。

図16に示されるように、本体部221は、軸受221aを備えている。軸受部222は、上下に並ぶ1対の軸受222a及び222bを備えている。また、軸受部223は、上下に並ぶ1対の軸受223a及び223bを備えている。

シャフト224は、長さ方向の一端部において軸受221aにより、他端部において軸受223aにより、中間部において軸受222aにより、回転可能に支持されている。シャフト224には、ベルト機構15Rの従動プーリー156と駆動歯車225が取り付けられている。

シャフト226は、シャフト224よりも短く、長さ方向の一端部において軸受222bにより、他端部において軸受223bにより、回転可能に支持されている。シャフト226には、駆動歯車225と噛み合う従動歯車227と、ベルト機構24の駆動プーリー241が取り付けられている。

すなわち、第1従動部22を介して、従動プーリー156(ベルト機構15R)と駆動プーリー241(ベルト機構24)とが連結されている。ベルト機構15Rによって伝えられた動力の一部は、従動プーリー156を介してシャフト224に伝えられた後、駆動歯車225及び従動歯車227を介してシャフト226に伝えられ、更に、駆動プーリー241を介してベルト機構24に伝えられる。ベルト機構24に伝えられた動力は、試験輪Wの駆動に使用される。

すなわち、右側の第1従動部22と、第1従動部22によって回転可能に支持された従動プーリー156(及び、従動プーリー155A、155C)は、ベルト機構15Rから動力の一部を取り出して、ベルト機構24に供給する機能を有している。

ベルト機構15Rによって伝えられた動力の残りの部分は、ベルトクランプ157によってベルト151が固定されたキャリッジ20のメインフレーム21に伝えられ、キャリッジ20の駆動に使用される。

すなわち、右側のベルト機構15Rは、キャリッジ20を駆動する手段(キャリッジ駆動手段)の一部を構成すると共に、試験輪Wを駆動する手段(試験輪駆動手段)の一部も構成する。また、右側のベルト機構15Rは、右側の第1従動部22と共に、駆動部14RA、14RBが発生した動力をキャリッジ20の駆動に使用される動力と試験輪Wの駆動に使用される動力とに分配する手段(動力分配手段)として機能する。

本実施形態のベルト機構15Rは、入力側の駆動プーリー152よりも出力側の従動プーリー156のピッチ円直径が大きいため、1より大きな減速比を有している。なお、本発明はこの構成に限定されず、従動プーリー156のピッチ円直径を駆動プーリー152のピッチ円直径以上として、ベルト機構15Rの減速比を1以下としてもよい。

また、第1従動部は、駆動歯車225及び従動歯車227を含むことにより、動力の回転方向を反転させる。

図17に示されるように、第2従動部23(本体部231)は、Y軸方向に延びる3本のロッド231bと、内輪が各ロッド231bと嵌合した3本の軸受231cを備えている。3本のロッド231bは、X軸方向において等間隔で配置されている。本実施形態では、中央のロッド231bが残りの2本のロッド231bよりも高い位置に配置されているが、すべてのロッド231bを同じ高さに配置してもよい。

各軸受231cの外輪には、ベルト機構15Lの3つの従動プーリー155(前から順に従動プーリー155A、155B及び155C)が嵌合している。この構成により、ベルト機構15Lの従動プーリー155A、155B及び155Cは、第2従動部23によって回転可能に支持されている。

図4に示されるように、ベルト機構15のベルト151は、駆動プーリー152A、152Bによって折り返されることにより、上側の部分151aと下側の部分151bとに分かれている。上側の部分151aと下側の部分151bは、それぞれキャリッジ20の走行方向に張られて、互いに逆向きに駆動される。具体的には、キャリッジ20に固定されたベルト151の下側の部分151bが、キャリッジ20と共にキャリッジの走行方向に駆動され、上側の部分151aがキャリッジ20及び下側の部分151bと逆向きに駆動される。また、キャリッジ20に取り付けられた従動プーリー155及び156は、キャリッジ20と逆向きに走行するベルト151の上側の部分151aに巻き掛けられて、上側の部分151aによって駆動される。

図10及び図11に示されるように、右側のベルト機構15Rによって伝達された動力の一部は、第2伝動部TS2によりトルク発生装置30へ伝達され、更に、第3伝動部TS3により試験輪Wへ伝達されて、試験輪Wの駆動に使用される。なお、第2伝動部TS2は、第1従動部22及びベルト機構24を含み、第3伝動部TS3は、ベルト機構25、伝動軸部26及びスピンドル部50を含む。上述したように、右側のベルト機構15Rによって伝達された動力の残りの部分は、ベルトクランプ157によってベルト151の先端部が固定されたキャリッジ20のメインフレーム21に伝えられ、キャリッジ20の駆動に使用される。上記のように構成されたベルト機構15R及び第1従動部22により、ベルト151によるキャリッジ20と試験輪Wの両方の駆動が可能になっている。

なお、左側の第2従動部23は、ベルト機構15Lによって伝達される動力の一部を取り出してキャリッジ20に設けられた第2伝動部TS2に伝達するための構成(具体的には、軸受部222、223、シャフト224、226、駆動歯車225及び従動歯車227)を備えていない点において、右側の第1従動部22と異なっている。なお、左側の第2従動部23は必須の構成要素ではないが、左側の第2従動部23を設けることにより、キャリッジ20が左右のベルト機構15L、15Rから受ける力が釣り合い、キャリッジ20の走行が安定化する。

上記のように、本実施形態では、共通の動力伝達装置(すなわち、ベルト機構15R)によって伝達された動力を使用してキャリッジ20及び試験輪Wを駆動する構成が採用されている。この構成により、キャリッジ20の走行速度に拘わらず、常にキャリッジ20の走行速度に対応した周速(回転数)で試験輪Wを回転駆動させることが可能になっている。また、本実施形態では、トルク発生装置30の作動量(つまりは、消費電力)を減らすために、トルク発生装置30が作動していないときには、キャリッジ20の走行速度と略同じ周速で試験輪Wが回転駆動されるように構成されている。

ベルト機構24は、上述した第1従動部22のシャフト226(図16)に取り付けられた駆動プーリー241と、後述するトルク発生装置30の軸部314(図18)に取り付けられた従動プーリー242と、駆動プーリー241と従動プーリー242に巻き掛けられたベルト243を備えている。ベルト243は、例えば、上述したベルト151と同じ構成の歯付ベルトである。ベルト243の種類は、ベルト151と異なっていてもよい。

図18は、トルク発生装置30の構造を示した図である。トルク発生装置30は、試験輪Wに与えるトルクを発生して、このトルクをベルト機構24によって伝達された回転運動に加えて出力する。言い換えれば、トルク発生装置30は、ベルト機構24により伝達された回転運動の位相を変化させることにより、試験輪Wにトルクを付与する(すなわち、試験レール63と試験輪Wとの間に駆動力又は制動力を与える)ことができる。

トルク発生装置30は、試験輪Wを駆動する動力を発生する第2発動手段として機能すると共に、駆動部14(第1発動手段)のモーター141(第1モーター)が発生する動力とトルク発生装置30の後述するモーター32(第2モーター)が発生する動力とを結合する動力結合手段としても機能する。

駆動システムDSにトルク発生装置30を組み込むことにより、試験輪Wの回転数を制御するための動力源(駆動部14RA、14RB)とトルクを制御するための動力源(後述するモーター32)とで役割を分担することが可能になる。そして、これにより、より小容量の動力源を使用することが可能になると共に、試験輪Wに加わる回転数及びトルクをより高い精度で制御することが可能になる。また、トルク発生装置30をキャリッジ20に組み込むことにより、ベルト機構15Rに加わる負荷が低減するため、ベルト機構15Rの小型化(例えば、使用する歯付ベルトの本数の削減)や、より耐荷重の低い部材の使用が可能になる。

トルク発生装置30は、回転フレーム31と、回転フレーム31内に取り付けられたモーター32(第2モーター)、減速機33及びシャフト34と、回転フレーム31を回転可能に支持する3つの軸受部351、352及び353と、スリップリング部37と、回転フレーム31の回転数を検出するロータリーエンコーダー38を備えている。

本実施形態においては、モーター32には、回転部の慣性モーメントが0.01kg・m2以下(より好適には、0.008kg・m2以下)、定格出力が3kW乃至60kW(より実用的には、7kW乃至37kW)の超低慣性高出力型のACサーボモーターが使用されている。

回転フレーム31は、直径が大きな略円筒状の第1筒部311(モーター収容部)、第2筒部312(連結筒)及び第3筒部313と、第1筒部311よりも直径が小さな略円筒状の軸部314及び315を有している。第1筒部311の一端部(図18における右端部)には、第2筒部312及び第3筒部313を介して、軸部314が同軸に結合している。また、第1筒部311の他端部(図18における左端部)には、軸部315が同軸に結合している。軸部314は軸受部351及び353により、軸部315は軸受部352により、それぞれ回転可能に支持されている。

第1筒部311の中空部にはモーター32が収容されている。モーター32は、軸321が回転フレーム31と同軸に配置され、モーターケース320(すなわちステーター)が複数のスタッドボルト323により第1筒部311に固定されている。

第2筒部312及び第3筒部313の中空部に減速機33が配置されている。減速機33の入力軸332にはモーター32の軸321が接続され、出力軸333にはシャフト34が接続されている。

第2筒部312の一端部(図18における右端部)には、外周へ突出するフランジ312aが形成されている。第2筒部312の他端部(図18における左端部)には、外周へ突出するフランジ312bと内周へ突出する内フランジ312cが形成されている。

モーター32のフランジ320aは、第2筒部312の内フランジ312cに固定されている。減速機33のギヤケース331は、第2筒部312の一端部(すなわち、フランジ312aの根元)に固定されている。すなわち、モーター32のモーターケース320と減速機33のギヤケース331とは、単一の短い筒状の部材である第2筒部312を介して、高い剛性で連結されている。これにより、モーター32の軸321及び減速機33の入力軸332には曲げモーメントは殆ど加わることがなく、軸321及び入力軸332のスムーズな(すなわち、低摩擦の)回転が確保され、試験輪Wに与えるトルクの制御の精度が向上している。

軸部315の根元には、第1筒部311と同径のフランジ315aが形成されていて、このフランジ315aの外周部に第1筒部311の一端が固定されている。また、モーター32のフランジ320bは、第1筒部311のフランジ315aに固定されている。モーター32は、モーターケース320の長さ方向における両端部及び中央部において回転フレーム31に固定されているため、高い剛性で支持されている。

軸部314の根元には、第3筒部313と同径のフランジ314aが形成されていて、このフランジ314aの外周部に第3筒部313の一端が固定されている。また、第3筒部313の他端は、第2筒部312のフランジ312aの外周部に固定されている。

軸部314は、根本側のフランジ314aの近くを軸受部351により、先端部を軸受部353により、それぞれ回転可能に支持されている。軸受部351と軸受部353の間には、ベルト機構24の従動プーリー242が配置され、軸部314の外周に同軸に取り付けられている。ベルト機構24によって伝達された動力により、トルク発生装置30の回転部が回転駆動される。すなわち、軸部314(回転フレーム31)は、トルク発生装置30の入力軸となっている。

軸部314の両端部(すなわち、軸受部351又は軸受部353により支持された部分)の内周には、1対の軸受314bが設けられている。シャフト34は、軸部314の中空部に通され、1対の軸受314bによって回転可能に支持されている。シャフト34の先端は軸部314の先端から外に突き出ている。軸部314から突き出たシャフト34の先端部にはベルト機構25の駆動プーリー251が同軸に取り付けられていて、シャフト34から出力される動力によってベルト機構25が駆動される。すなわち、シャフト34は、トルク発生装置30の出力軸となっている。

モーター32から出力されるトルクは、減速機33によって増幅されて、シャフト34に伝達される。シャフト34からベルト機構25に出力される回転は、ベルト機構24によって駆動される回転フレーム31の回転に、モーター32及び減速機33によって作り出されるトルクを重ね合わせたものとなる。トルク発生装置30は、入力軸である回転フレーム31の軸部315に伝達された回転運動に、トルク発生装置30が発生したトルクを加えて、出力軸であるシャフト34から出力する。

減速機33の減速比は、1/45~1/120の範囲内(より好ましくは、1/55~1/100の範囲内)に設定されている。これにより、充分な大きさの接線力fTを与えながら、すべり率Sを0.01%の精度で計測することが可能になる。

スリップリング部37は、複数対のスリップリング371とブラシ372、支持管373、軸受部374、支柱375及び支持アーム376を備えている。支持管373は、回転フレーム31の軸部315に同軸に連結されている。支持管373の先端部は、軸受部374によって回転可能に支持されている。支持アーム376は、支持管373と平行に配置され、その一端が回転フレーム31側に配置された支柱375に固定され、他端が軸受部374のフレームに固定されている。

複数のスリップリング371は、軸方向に一定の間隔を空けて並べられ、支持管373の外周に取り付けられている。複数のブラシ372は、それぞれ対応するスリップリング371の外周面と向かい合って接触するように配置され、支持アーム376に取り付けられている。

各スリップリング371にはそれぞれリード線(不図示)が接続されている。リード線は、支持管373の中空部に通され、回転フレーム31の軸部315の中空部に引き出されている。モーター32のケーブル325は軸部315の中空部に通され、ケーブル325に含まれる複数のワイヤが、それぞれ対応するスリップリング371のリード線と接続されている。また、ブラシ372はドライバー32a(図25)に接続されている。すなわち、モーター32とドライバー32aとは、スリップリング部37を介して接続されている。

ロータリーエンコーダー38は、スリップリング部37の軸受部374に取り付けられている。また、ロータリーエンコーダー38の入力軸には、回転フレーム31と一体に回転する支持管373が接続されている。

図11に示されるように、ベルト機構25は、トルク発生装置30の出力軸(シャフト34)に取り付けられた駆動プーリー251と、伝動軸部26の入力軸(伝動軸261)に取り付けられた従動プーリー252と、駆動プーリー251と従動プーリー252に巻き掛けられたベルト253を備え、トルク発生装置30から出力された動力を伝動軸部26に伝達する。ベルト253は、例えば、上述したベルト151と同じ構成の歯付ベルトである。ベルト253の種類は、ベルト151と異なっていてもよい。

伝動軸部26は、伝動軸261と、伝動軸261を回転可能に支持する1対の軸受部262と、ディスクブレーキ263と、スライド式等速ジョイント265と、伝動軸266と、伝動軸266を回転可能に支持する軸受267を備えている。ディスクブレーキ263は、伝動軸261に取り付けられたディスクローター263aと、ディスクローター263aに摩擦を与えて制動を行うキャリパー263bを備えている。

伝動軸261は、一端部にベルト機構25の従動プーリー252が取り付けられ、他端にディスクローター263aを介してスライド式等速ジョイント265の一端が接続されている。スライド式等速ジョイント265の他端は、伝動軸266を介して、スピンドル52と連結している。スライド式等速ジョイント265は、作動角(すなわち、入力軸と出力軸とのなす角度)によらず、回転変動無くスムーズに回転を伝達可能に構成されている。また、スライド式等速ジョイント265は、軸方向の長さ(伝達距離)も可変である。

試験輪Wが取り付けられるスピンドル52は、アライメント部40によって、その角度及び位置が可変に支持されている。スライド式等速ジョイント265を介して伝動軸261とスピンドル52とを連結することにより、スピンドル52の角度や位置が変化しても、この変化にスライド式等速ジョイント265が柔軟に追従することができる。そのため、スピンドル52や伝動軸261に大きなひずみが加わらず、動力がスムーズに伝達される。

図19、アライメント部40の概略構造を示す図である。また、図20、図21、図22及び図23は、順に、図19のA-A矢視図、B-B矢視図、C-C矢視図及びD-D矢視図である。

アライメント部40は、輪重調整部42、キャンバー調整部44及びスリップ角調整部46を備えている。

輪重調整部42は、スピンドル52及びスピンドル52に取り付けられた試験輪Wの高さ(より具体的には、レール頭頂面63aから試験輪Wの中心Cまでの距離)を変更することにより、試験輪Wに加わる輪重(試験レール63から受ける垂直荷重)を調整する機構である。輪重調整部42は、ベース11に対して上下(Z軸方向)に移動可能な昇降フレーム421(第1可動フレーム)と、昇降フレーム421の上下の移動を案内する複数(図示の実施例においては2対)のリニアガイド422と、昇降フレーム421を上下に駆動する1つ以上(図示の実施例においては1対)のZ軸駆動ユニット43を備えている。

キャリッジ20のメインフレーム21の左側には、アライメント部40を収容する小屋状(或いは東屋状)のアライメント機構支持部214が設けられている。昇降フレーム421は、アライメント機構支持部214内に収容されている。リニアガイド422は、上下に延びるレール422aと、レール422a上を走行可能な1つ以上(図示の実施例においては2つ)の走行部422bを備えている。各リニアガイド422のレール422a及び走行部422bの一方がアライメント機構支持部214に取り付けられ、他方が昇降フレーム421に取り付けられている。

Z軸駆動ユニット43(第1駆動ユニット)は、モーター431と、モーター431の回転運動をZ軸方向の直線運動に変換するボールねじ432(運動変換器)を備えている。ボールねじ432は、モーター431の軸に連結されたねじ軸432aと、ねじ軸432aと噛み合うナット432bと、ねじ軸432aを回転可能に支持する軸受432c及び432dを備えている。モーター431と2つの軸受432c及び432dは、アライメント機構支持部214に取り付けられ、ナット432bは昇降フレーム421に取り付けられている。

モーター431によりボールねじ432を駆動すると、ナット432bと共に昇降フレーム421が上下に移動する。これに伴い、昇降フレーム421に支持されたキャンバー調整部44、スリップ角調整部46及びスピンドル部50を介して試験輪Wが昇降し、ボールねじ432の駆動量(すなわち、試験輪Wの高さ)に応じた荷重が試験輪Wに加わる。

本実施形態では、モーター431にねじ軸432aが直結されているが、減速機又は例えばウォームギア等の回転を減速する歯車装置を介してモーター431とねじ軸432aとが連結した構成としてもよい。

本実施形態では運動変換器として送りねじ機構が使用されているが、回転運動を直線運動に変換可能な別の種類の運動変換器を使用してもよい。

本実施形態のモーター431はサーボモーターであるが、作動量の制御が可能な別の種類のモーターをモーター431として使用してもよい。

キャンバー調整部44は、Eφ軸(試験輪Wの中心Cを通る前後に延びる軸)周りにスピンドル52を旋回させることにより、路面に対する試験輪Wの傾きであるキャンバー角を調整する機構である。キャンバー調整部44は、Eφ軸を中心に回転可能なφ回転フレーム441(第2可動フレーム)と、φ回転フレーム441を回転可能に支持する1対の軸受442と、φ回転フレーム441の回転を案内する一対の曲線ガイド443と、φ回転フレーム441を回転駆動する左右1対のφ駆動ユニット45(第2駆動ユニット)を備えている。

図19に示されるように、本実施形態のφ回転フレーム441及び昇降フレーム421は、Y軸方向に見て門形(∩形)の形状を有している。φ回転フレーム441は、∩形の昇降フレーム421の空洞部に収容されている。φ回転フレーム441の正面及び背面には、それぞれEφ軸と同軸に外側へ(すなわち、試験輪Wから遠ざかる方向へ)突出する円柱状のピボット441aが設けられている。各ピボット441aは、昇降フレーム421に取り付けられた一対の軸受442によって、それぞれ回転可能に支持されている。φ回転フレーム441は、ピボット441aを支軸として、Eφ軸を中心に回転可能に支持されている。なお、軸受442がφ回転フレーム441に取り付けられ、ピボット441aが昇降フレーム421に取り付けられた構成としてもよい。また、φ回転フレーム441及び昇降フレーム421の形状は、本実施形態の形状に限定されず、スピンドル部50等を収容可能な空洞部を有する形状であればよい。

曲線ガイド443は、Eφ軸と同心に配置された円弧状の曲線レール443aと、曲線レール443a上を走行可能な1つ以上(図示の実施例においては2つ)の走行部443bを備えている。曲線レール443a及び走行部443bの一方が昇降フレーム421に取り付けられ、他方がφ回転フレーム441に取り付けられている。

φ駆動ユニット45は、φ回転フレーム441の正面及び背面にそれぞれ取り付けられた一対の平歯車453と、各平歯車453とそれぞれ噛み合う一対のピニオン452と、各ピニオン452を駆動する一対のモーター451を備えている。なお、平歯車453が昇降フレーム421に取り付けられ、モーター451がφ回転フレーム441に取り付けられた構成としてもよい。平歯車453は、Eφ軸を中心とする円弧状に形成された(すなわち、Eφ軸と同軸の)セグメント歯車である。なお、平歯車453は、図示の実施例においては内歯車であるが、外歯車であってもよい。

モーター451は昇降フレーム421に取り付けられ、ピニオン452はモーター451の軸451sと結合している。なお、本実施形態のモーター451はサーボモーターであるが、作動量の制御が可能な別の種類のモーターをモーター451として使用してもよい。

モーター451によりピニオン452が回転駆動されると、ピニオン452と噛み合った平歯車453と共にφ回転フレーム441が、昇降フレーム421に対して、Eφ軸の周りを回転する。これに伴い、スリップ角調整部46及びスピンドル部50を介してφ回転フレーム441に支持された試験輪WがEφ軸の周りに旋回し、キャンバー角が変化する。

スリップ角調整部46は、スピンドル52のEθ軸(試験輪Wの中心Cを通る上下に延びる軸)周りの向きを変更することにより、キャリッジ20の走行方向(X軸方向)に対する試験輪W(より具体的には、車軸に垂直な車輪中心面)の傾きであるスリップ角を調整する機構である。図19に示されるように、スリップ角調整部46は、Eθ軸を中心に回転可能なθ回転フレーム461(第3可動フレーム)と、θ回転フレーム461を回転可能に支持する軸受462と、θ回転フレーム461を回転駆動するθ駆動ユニット47を備えている。

θ回転フレーム461は、Y軸方向に見て門形(∩形)のφ回転フレーム441の空洞部に収容されている。θ回転フレーム461の上面には、Eθ軸と同軸に突出するピボット461aが設けられている。ピボット461aは、φ回転フレーム441の天板に取り付けられた軸受462によって回転可能に支持されている。θ回転フレーム461は、ピボット461aを支軸として、Eθ軸を中心に回転可能に支持されている。

θ駆動ユニット47は、θ回転フレーム461に取り付けられた平歯車473と、平歯車473と噛み合う1つ以上(図示される実施例においては一対)のピニオン452と、各ピニオン452を回転駆動する1つ以上の(図示される実施例においては一対)のモーター471を備えている。平歯車473は、ピボット461aに同軸に結合している。モーター471はφ回転フレーム441に取り付けられ、ピニオン452はモーター471の軸に取り付けられている。

図24は、スピンドル部50(車輪支持部)の概略構造を示す図である。スピンドル部50は、θ回転フレーム461の下端部に取り付けられている。スピンドル部50は、θ回転フレーム461に固定されたフレーム51と、フレーム51に取り付けられた複数(図示の実施例においては一対)の軸受53と、軸受53に回転可能に支持されたスピンドル52と、試験輪Wに加わる力を検出する6分力センサー54と、スピンドル52の先端部に6分力センサー54を介して同軸に取り付けられた車軸55を備えている。6分力センサー54は、複数の圧電素子(不図示)を備えている。車軸55には、試験輪W(図1)が取り付けられる。

スピンドル52の末端には、伝動軸部26の伝動軸266が接続されている。伝動軸266は、スピンドル部50のフレーム51に取り付けられた軸受267によって回転可能に支持されている。

アライメント部40は、キャンバー角(φ角)やスリップ角(θ角)を変更しても試験輪Wの位置が移動しないように、Eθ軸、Eφ軸及びEλ軸の3軸が試験輪Wの中心Cの一点で交差するように構成されている。

図25は、第1試験装置1の制御システム1aの概略構成を示すブロック図である。制御システム1aは、装置全体の動作を制御する制御部72、各種計測を行う計測部74及び外部との入出力を行うインターフェース部76を備えている。

制御部72には、各駆動部14のモーター141、トルク発生装置30のモーター32、輪重調整部42のモーター431、キャンバー調整部のモーター451、スリップ角調整部46のモーター471及び移動ユニット1655のモーター1655mが、ドライバー141a、32a、431a、451a、471a及び1655aをそれぞれ介して接続されている。また、制御部72には、温度調整装置64cが接続されている。

制御部72と各ドライバー141a、32a、431a、451a及び471aとは、光ファイバによって通信可能に接続され、制御部72と各ドライバーとの間で高速のフィードバック制御が可能になっている。これにより、より高精度(時間軸において高分解能かつ高確度)の同期制御が可能になっている。

計測部74には、スピンドル部50の6分力センサー54、荷重検出部165の3分力センサー1651及びセンサー位置検出部1656の近接センサー1656cが、アンプ54a、1651a及び1656caをそれぞれ介して接続されている。6分力センサー54、3分力センサー1651及び近接センサー1656cからの信号は、アンプ54a、1651a及び1656caによってそれぞれ増幅されたのち、計測部74においてデジタル信号に変換され、これにより計測データが生成される。計測データは制御部72に入力される。なお、図25において、3分力センサー1651、アンプ1651a、近接センサー1656c及びアンプ1656caは、それぞれ一つのみが図示されている。

各モーター141、32、431、451、471及び1655mに内蔵されたロータリーエンコーダーREが検出した位相情報は、各ドライバー141a、32a、451a、471a及び1655aをそれぞれ介して、制御部72に入力される。

インターフェース部76は、例えば、ユーザーとの間で入出力を行うためのユーザーインターフェース、LAN(Local Area Network)等の各種ネットワークと接続するためのネットワークインターフェース、外部機器と接続するためのUSB(Universal Serial Bus)やGPIB(General Purpose Interface Bus)等の各種通信インターフェースの一つ以上を備えている。また、ユーザーインターフェースは、例えば、各種操作スイッチ、表示器、LCD(liquid crystal display)等の各種ディスプレイ装置、マウスやタッチパッド等の各種ポインティングデバイス、タッチスクリーン、ビデオカメラ、プリンタ、スキャナ、ブザー、スピーカ、マイクロフォン、メモリーカードリーダライタ等の各種入出力装置の一つ以上を含む。

制御部72は、例えばインターフェース部76及びLANを介して、サーバー77及び分析装置78(例えば、ワークステーション、PC、クラウドコンピューティングサービス等)に接続されている。サーバー77には、試験条件のデータや試験結果のデータが保存される。また、分析装置78(試験データ処理装置)により、第1試験装置1及び第2試験装置2の試験結果に基づく高度な分析が行われる。

制御部72は、インターフェース部76を介して入力された速度の設定データに基づいて、各駆動部14のモーター141の駆動を同期制御することにより、キャリッジ20を所定の速度で走行させることができる。なお、本実施形態では、4つの駆動部14の全てを同位相で駆動する(より正確には、左側の駆動部14LA及び14LBと右側の駆動部14RA及び14RBとは逆位相[逆回転]で駆動される)。

また、制御部72は、インターフェース部76を介して取得した試験輪Wに与えるべき前後力(制動力又は駆動力)の設定データに基づいてトルク発生装置30のモーター32の駆動を制御することにより、試験輪Wに所定の前後力を与えることができる。また、制御部72は、前後力の設定データに替えてトルクの設定データ(又は加速度の設定データ)に基づいてトルク発生装置30を制御することにより、試験輪Wに所定のトルクを与えることもできる。

制御部72は、キャリッジ20を所定の走行速度で走行させる(同時に、試験輪Wを走行速度と略同じ周速で回転させる)駆動部14の制御と、試験輪Wに前後力(又はトルク)を与えるためのトルク発生装置30の制御とを、同期信号に基づいて、同期して行うことができる。

トルク発生装置30に発生させるトルクの波形としては、正弦波、正弦半波(ハーフサイン波)、鋸歯状波(のこぎり波)、三角波、台形波等の基本波形の他、路上試験において計測された前後力(又はトルク)波形、シミュレーション計算によって得られた前後力(又はトルク)波形又はその他の任意の合成波形(例えば、ファンクションジェネレータ等により生成された波形)を使用することができる。

キャリッジ20の走行速度(又は試験輪Wの回転数)の制御についても、同様に、基本波形の他、路上試験において計測された車輪の回転数の波形、シミュレーション計算によって得られた速度変化の波形、又はその他の任意の合成波形(例えば、ファンクションジェネレータ等により生成された波形)を使用することができる。

第1試験装置1は、試験レール63と試験輪Wとの間のμ-S特性を計測する機能を備えている。μ-S特性は、例えば、キャリッジ20を所定の速度で走行させながら、試験輪Wに加わるトルク(又は接線力)を連続的に変化させ、走行中のすべり率S及び摩擦係数μの変化を連続的に測定することによって計測される。

すべり率Sは、次式により計算される。

S=(VC-VT)/VT

但し、

VC : 試験輪の周速(m/s)

VT : キャリッジの走行速度(m/s)

S=(VC-VT)/VT

但し、

VC : 試験輪の周速(m/s)

VT : キャリッジの走行速度(m/s)

試験輪Wの周速VCは、次式により計算される。

VC=RW×Ω52=RW×(Ω31+Ω321×r33)

但し、

Ω52 : スピンドル52の角速度(rad/s)

Ω31 : 回転フレーム31の角速度(rad/s)

Ω321 : モーター32の軸321の角速度(rad/s)

r33 : 減速機33の減速比

RW : 試験輪Wの半径(m)

VC=RW×Ω52=RW×(Ω31+Ω321×r33)

但し、

Ω52 : スピンドル52の角速度(rad/s)

Ω31 : 回転フレーム31の角速度(rad/s)

Ω321 : モーター32の軸321の角速度(rad/s)

r33 : 減速機33の減速比

RW : 試験輪Wの半径(m)

なお、トルク発生装置30の回転フレーム31の角速度Ω31はトルク発生装置30のロータリーエンコーダー38により検出され、トルク発生装置30モーター32の軸321の角速度Ω321はモーター32のロータリーエンコーダーREにより検出される。

また、第3伝動部TS3(例えば、スピンドル部50)にスピンドル52の角速度Ω52を検出するロータリーエンコーダーを設けて、角速度Ω52から試験輪Wの周速VCを計算してもよい。

キャリッジ20の走行速度VT(m/s)は、次式により計算される。

VT=(PD152/2)×Ω141b

但し、

Ω141b : モーター141の軸141bの角速度(rad/s)

PD152 : 駆動プーリー152のピッチ円直径(m)

VT=(PD152/2)×Ω141b

但し、

Ω141b : モーター141の軸141bの角速度(rad/s)

PD152 : 駆動プーリー152のピッチ円直径(m)

なお、駆動部14のモーター141の軸141bの角速度Ω141bは、モーター141のロータリーエンコーダーREにより検出される。

また、キャリッジ20の走行速度VTを検出する速度センサー(例えば、ドップラ式又は空間フィルタ式の速度センサー)を設けて、速度センサーにより走行速度VTを直接検出してもよい。

摩擦係数μは、次式により計算される。

μ=fT/fW

但し、

fT : 接線力(N)

fW : 輪重(N)

μ=fT/fW

但し、

fT : 接線力(N)

fW : 輪重(N)

なお、試験輪Wに加わる走行方向(X軸方向)の力である接線力fT(トラクションフォース、前後力又は縦クリープ力ともいう。)及び上下方向(Z軸方向)の力である輪重fWは、スピンドル部50の6分力センサー54によって検出される。

次に、軌条輪式の第2試験装置2について説明する。

図26及び図27は、それぞれ本発明の第1実施形態に係る第2試験装置2の斜視図である。図26は正面側から見た図であり、図27は背面側から見た図である。図28は、第2試験装置2の平面図である。

図26において、座標軸で示されるように、右下から左上に向かう方向をX軸方向、右上から左下に向かう方向をY軸方向、下から上に向かう方向をZ軸方向と定義する。X軸方向及びY軸方向は互いに直交する水平方向であり、Z軸方向は鉛直方向である。X軸方向、Y軸方向及びZ軸方向の各方向に延びる任意の直線を、それぞれX軸、Y軸及びZ軸と呼ぶ。また、X軸正方向を左方、X軸負方向を右方、Y軸正方向を前方、Y軸負方向を後方、Z軸正方向を上方、Z軸負方向を下方と呼ぶ。

第2試験装置2は、鉄道車両の走行時に生じるレールと車輪の相互作用を模擬的に再現して、例えばレール-車輪間の粘着力特性等の評価を行うことが可能な装置である。本実施形態では、外周部がレール頭部を模した断面形状を有する軌条輪Rが使用され、試験用の車輪(以下「試験輪W」という。)を軌条輪Rに押し付けた状態で両者を回転させることによって、鉄道車両の走行時のレールと車輪との相互作用が模擬的に再現される。

第2試験装置2は、軌条輪R及び試験輪Wを駆動する駆動システムDSを備えている。図29は、駆動システムDSの概略構成を示すブロック図である。駆動システムDSは、機械的動力(以下、単に「動力」という。)を発生する発動部ASと、発動部ASが発生した動力を駆動対象である軌条輪R及び試験輪Wに伝える伝動部TSとを含み、後述するように軌条輪R及び試験輪Wと共に動力循環系を構成する。

発動部ASは、駆動対象の回転速度を制御可能な回転駆動装置2010(速度制御用駆動装置)と、駆動対象に与えるトルクを制御可能なトルク発生装置2020(トルク制御用駆動装置)とを含む。本実施形態の駆動システムDSは、駆動制御を速度制御とトルク制御とに分けて、速度制御とトルク制御をそれぞれ専用の駆動装置が分担する構成を採用することにより、比較的に容量の小さな原動機を使用しながらも高速かつ大トルクの駆動が可能になっている。また、駆動システムDSは、動力循環系を採用することにより、従来の装置よりも高いエネルギー利用効率を実現する。

伝動部TSには、第1伝動部2030及び第2伝動部2040が含まれる。また、トルク発生装置2020も伝動部TSの一部を構成する。第1伝動部2030は、回転駆動装置2010から出力される回転を軌条輪R及びトルク発生装置2020に伝達する。トルク発生装置2020は、回転駆動装置2010から伝達された動力にトルク発生装置2020自体が発生する動力を加えて出力する。第2伝動部2040は、トルク発生装置2020の出力を試験輪Wに伝達する。

軌条輪Rと試験輪Wは、回転軸を互いに平行に向けて、径方向に並ぶように、第2試験装置2に取り付けられる。試験を行う際は、試験輪Wが軌条輪Rに押し付けられて、試験輪Wの外周面(踏面)が軌条輪Rの外周面(頭頂面)に接触した状態で、試験輪Wと軌条輪Rが互いに逆回りに略同じ周速(すなわち、外周面の線速度)で回転駆動される。このとき、伝動部TSは、試験輪W及び軌条輪Rを介して、動力循環系(すなわち動力伝達軸のループ)を構成する。トルク発生装置2020は、入力軸(第1伝動部2030)と出力軸(第2伝動部2040)との間に位相差を与えることにより、動力循環系にトルクを与える。第2試験装置2は、動力循環方式を採用することにより、発生した動力を殆ど吸収することなく試験輪Wにトルク(或いは接線力)を与えることが可能となるため、比較的に少ない消費エネルギーで動作することができる。

なお、本実施形態の第1伝動部2030は、トルク発生装置2020(具体的には、後述する第2電動機2022)の作動が停止した状態において、軌条輪Rと試験輪Wが互いに逆回りに同じ周速で回転駆動されるように構成されている。なお、トルク発生装置2020の作動が停止した状態において軌条輪Rと試験輪Wに周速差が生じる構成としてもよい。しかし、この場合には、周速差を補償するためにトルク発生装置2020の作動量が増えるため、エネルギー消費量が増加する。また、本実施形態の第1伝動部2030は、軌条輪Rとトルク発生装置2020が同じ回転数で回転駆動されるように構成されているが、軌条輪Rと試験輪Wとを略同じ周速で回転駆動させる構成であれば、軌条輪Rとトルク発生装置2020とを異なる回転数で回転させる構成としてもよい。

図26―28に示されるように、回転駆動装置2010は、張力調整台2011と、張力調整台2011の上に設置された第1電動機2012(速度制御用モーター)を備えている。本実施形態の第1電動機2012は、インバーターによって駆動される所謂インバーターモーターであるが、例えば、サーボモーターやステッピングモーター等の回転数の制御が可能な別の種類のモーターを第1電動機2012に使用してもよい。また、回転駆動装置2010は、第1電動機2012から出力される回転を減速する減速機を備えていてもよい。張力調整台2011については後述する。

第1伝動部2030は、第1ベルト機構部2031、軌条輪支持部2032、シャフト2033及びギアボックス2034(歯車装置)を備えている。

図26に示されるように、第1ベルト機構部2031は、回転駆動装置2010によって駆動される駆動プーリー2311と、軌条輪支持部2032の入力軸(後述するシャフト2321の一方)に取り付けられた従動プーリー2312と、駆動プーリー2311と従動プーリー2312に巻き掛けられたベルト2313を備えている。

回転駆動装置2010から出力される回転は、第1伝動部2030の第1ベルト機構部2031によって、軌条輪支持部2032に伝達される。

本実施形態のベルト2313は、幅方向に並ぶ複数のV字状のリブを有するVリブドベルトであるが、例えば、台形の断面形状を有するVベルト、歯付きベルト、平ベルト、丸ベルト等の別の種類のベルトを使用してもよい。

本実施形態の第1ベルト機構部2031は、駆動プーリー2311、従動プーリー2312及びベルト2313から構成される単一のベルト伝動ユニットを備えているが、並列又は直列に接続された2つ以上のベルト伝動ユニットを備えた構成としてもよい。

また、回転駆動装置2010から軌条輪支持部2032への伝動には、ベルト伝動に限らず、チェーン伝動やワイヤ伝動等の別の種類の巻掛け伝動、或いは、歯車伝動等の別の伝動方式を使用してもよい。また、回転駆動装置2010と軌条輪支持部2032とを同軸に(すなわち、回転軸が一致するように)配置して、回転駆動装置2010の出力軸と軌条輪支持部2032の入力軸とを直結する構成としてもよい。

ここで、回転駆動装置2010の張力調整台2011について説明する。図27に示されるように、張力調整台2011は、ベースBに固定された固定フレーム2111と、回転駆動装置2010が取り付けられる可動フレーム2112を備えている。可動フレーム2112は、右端部において、Y軸方向に延びるロッド2114Rを介して固定フレーム2111に旋回可能に連結されていて、Y軸回りの傾きが調整可能になっている。可動フレーム2112の傾きを変えることにより、駆動プーリー2311(図26)と従動プーリー2312との距離を変化させ、これにより、駆動プーリー2311と従動プーリー2312に巻き掛けられたベルト2313の張力を調整することが可能になっている。

図27及び図28に示されるように、軌条輪支持部2032は、軸受2322及びシャフト2321を1対ずつ備えている。1対の軸受2322は、回転軸をY軸方向に向けて前後(すなわち、Y軸方向)に並べられ、同軸に配置されている。

一方のシャフト2321は前方の軸受2322により、また、他方のシャフト2321は後方の軸受2322により、それぞれ回転可能に支持されている。シャフト2321は、その一端に軌条輪Rを取り付けるためのフランジが設けられたフランジ付きシャフトであり、軌条輪Rの両側面に1つずつボルトにより取り外し可能に同軸に取り付けられている。

前方のシャフト2321の他端部には、第1ベルト機構部2031の従動プーリー2312が取り付けられている。また、後方のシャフト2321の他端には、シャフト2033の一端が接続されている。シャフト2033の他端は、ギアボックス2034の入力軸2342aに接続されている。

第1ベルト機構部2031によって軌条輪支持部2032に伝達された動力は、その一部が軌条輪Rに与えられ、残りがシャフト2033に(更には、トルク発生装置2020及び第2伝動部2040を介して試験輪Wに)与えられる。すなわち、軌条輪支持部2032(具体的には、シャフト2321)は、第1電動機2012が発生して第1ベルト機構部2031によって伝達された動力を軌条輪Rとシャフト2033(最終的には試験輪W)とに分配する動力分配手段として機能する。

なお、シャフト2321と軌条輪Rとの結合構造は、フランジによる結合に限らず、例えば軌条輪Rの中心に設けられた貫通穴にシャフト2321を嵌合させる構造等、別の結合構造を使用してもよい。

また、軌条輪支持部2032は、軌条輪Rの回転数を検出するロータリーエンコーダー2323(回転数検出手段)を備えている。

図30は、ギアボックス2034及びその周辺を水平面で切断した概略断面図である。ギアボックス2034は、ケース2341と、ケース2341に取り付けられた各1対の第1軸受2343及び第2軸受2345と、1対の第1軸受2343により回転可能に支持された第1歯車2342(入力側歯車)と、1対の第2軸受2345により回転可能に支持された第2歯車2344(出力側歯車)を備えている。

第1歯車2342及び第2歯車2344は、回転軸をY軸方向に向けて、互いに歯が噛み合うようにX軸方向に並べて配置され、ケース2341内に収容されている。第1歯車2342の一端部は、ギアボックス2034の入力軸2342aであり、シャフト2033の他端部に接続されている。第2歯車2344の一端部は、ギアボックス2034の出力軸2344aであり、トルク発生装置2020の後述するケーシング2021の一端部に接続されている。

第2歯車2344には、回転軸を中心線とする円柱状の貫通穴2344bが形成されている。トルク発生装置2020の後述する出力軸2024は、第2歯車2344の一端(図30においては左端。すなわち、出力軸2344aの先端。)から貫通穴2344bに差し込まれ、第2歯車2344を貫通して、その先端部が第2歯車2344の他端から突出している。

本実施形態では、第1歯車2342と第2歯車2344の歯数は同数であり、ギアボックス2034の歯車比は1となっている。なお、試験輪Wと軌条輪Rとを逆回りに略同じ周速で回転させる構成であれば、ギアボックス2034の歯車比を1以外の値としてもよい。

シャフト2033からトルク発生装置2020への伝動には、歯車伝動に限らず、例えば、ベルト伝動やチェーン伝動等の巻掛け伝動等、別の伝動方式を使用してもよい。

図31は、トルク発生装置2020及びギアボックス2034とその周辺をX軸方向と垂直な平面で切断した概略断面図である。

トルク発生装置2020は、回転駆動装置2010によって回転駆動される本体部2020A(回転部)と、本体部2020Aを回転可能に支持する1対の軸受ユニット2025、2026を備えている。

本体部2020Aは、軸受ユニット2025、2026によって支持された略筒状のケーシング2021(回転フレーム)と、ケーシング2021に取り付けられた第2電動機2022及び減速機2023と、出力軸2024を備えている。出力軸2024はケーシング2021と同軸に配置されている。第2電動機2022の後述する軸2221及びローター2222(回転子)をケーシング2021と同軸に配置してもよい。第2電動機2022をケーシング2021と同軸に配置することにより、本体部2020Aのアンバランスが軽減し、本体部2020Aをスムーズに(すなわち、回転数やトルクの不要な揺らぎが少なく)回転させることが可能になる。なお、本実施形態の第2電動機2022はACサーボモーターであるが、DCサーボモーターやステッピングモーター等、駆動量(回転角)の制御が可能な別の種類の電動機を第2電動機2022として使用してもよい。

減速機2023の減速比は、1/45~1/120の範囲内(より好ましくは、1/55~1/100の範囲内)に設定されている。これにより、充分な大きさの接線力fTを与えながら、すべり率を0.01%の精度で計測することが可能になる。

ケーシング2021は、略円筒状の第1円筒部2212及び第2円筒部2214(モーター収容部)と、第1円筒部2212と第2円筒部2214とを連結する連結部2213と、第1円筒部2212に接続された第1軸部2211と、第2円筒部2214に接続された第2軸部2215を有している。第1軸部2211、第1円筒部2212、連結部2213、第2円筒部2214及び第2軸部2215は、いずれも軸方向に貫通する中空部を有する筒状部材であり、この順に同軸に連結されて、筒状のケーシング2021を形成する。ケーシング2021は、第1軸部2211において軸受ユニット2025によって支持され、第2軸部2215において軸受ユニット2026によって支持されている。第1軸部2211の先端部は、トルク発生装置2020の入力軸であり、ギアボックス2034の出力軸2344aに接続されている。

図32は、第2電動機2022の概略構成を示す縦断面図である。第2電動機2022は、軸2221と、永久磁石等から構成されて軸2221と一体に結合したローター2222と、内周にコイル2223aが設けられた筒状のステータ2223(固定子)と、ステータ2223の両端部に開口を塞ぐように取り付けられた1対のフランジ2224、2226と、各フランジ2224、2226に取り付けられた1対の軸受2225、2227と、軸2221の角度位置(位相)を検出するロータリーエンコーダーREを備えている。

軸2221は1対の軸受2225、2227によって回転可能に支持されている。軸2221の一端部(図32における右端部)はフランジ2224及び軸受2225を貫通して外部へ突出し、第2電動機2022の出力軸となっている。軸2221の他端部(図32における左端部)はロータリーエンコーダーREに接続されている。

図31に示されるように、第2電動機2022は、ケーシング2021の第2円筒部2214の中空部(区画C1)に収容されている。ケーシング2021の連結部2213の一端部(図31における左端部)には、内周へ突出する内フランジ部2213aが形成されている。第2電動機2022のステータ2223(図32)は、トルク発生装置2020の回転軸を中心に放射状に配置された複数の棒状の連結部材2217を介して第2円筒部2214に固定されている。連結部材2217は、例えば、両端部に雄ねじが形成されたスタッドボルトや全ねじボルトが使用される。また、第2電動機2022のフランジ2224(図32)は、連結部2213の内フランジ部2213aに支持されている。

減速機2023は、ケーシング2021の連結部2213及び第1円筒部2212によって囲まれた区画C2に収容されている。減速機2023の入力軸2231には第2電動機2022の軸2221が接続され、減速機2023の出力軸2232にはトルク発生装置2020の出力軸2024が接続されている。なお、トルク発生装置2020に減速機2023を設けずに、第2電動機2022の軸2221に出力軸2024を直接接続させる構成としてもよい。

減速機2023のケース2233は、連結部2213の他端部に固定されている。すなわち、第2電動機2022のフランジ2224(図32)と減速機2023のケース2233とは、単一の筒状の連結部2213により一体に連結されている。そのため、第2電動機2022と減速機2023とは、高い剛性で一体に結合し、軸2221に曲げモーメントが加わり難くなっている。これにより、軸2221が軸受2225、2227から受ける摩擦が軽減されるため、トルク発生装置2020によるトルク制御の精度が向上している。

トルク発生装置2020の出力軸2024は、ケーシング2021の第1軸部2211及びギアボックス2034(具体的には、第2歯車2344)の中空部を通り抜けて、ギアボックス2034の後方に突出している。ケーシング2021の第1軸部2211及びギアボックス2034の第2歯車2344の内周には、出力軸2024を回転可能に支持する軸受2211a及び軸受2344cがそれぞれ設けられている。

ギアボックス2034から後方に突出した出力軸2024の先端側の部分には、後述する第2ベルト機構部2041の2つの駆動プーリー2411が取り付けられている。また、出力軸2024の先端部は、第2ベルト機構部2041の軸受ユニット2414によって回転可能に支持されている。

軸受ユニット2026の前方に隣接してスリップリング部2027が設けられている。スリップリング部2027は、トルク発生装置2020の本体部2020Aと共に回転する可動部2027Aと、ベースBに固定された固定部2027Bから構成されている。

可動部2027Aは、トルク発生装置2020の第2軸部2215に同軸に接続されたリング支持管2271と、リング支持管2271の外周に間隔を置いて同軸に取り付けられた複数のスリップリング2272を備えている。

トルク発生装置2020の第2電動機2022のケーブル2228は、ケーシング2021の第2軸部2215に通されている。また、ケーブル2228を構成する複数の電線が、リング支持管2271の中空部に通され、対応するスリップリング2272にそれぞれ接続されている。

固定部2027Bは、ブラシ支持部2274と、ブラシ支持部2274に支持された複数のブラシ2273と、リング支持管2271の先端部を回転可能に支持する軸受部2275を備えている。ブラシ2273は、対応するスリップリング2272の外周面と接触するようにY軸方向に間隔を置いて並べられている。ブラシ2273は、後述するサーボアンプ2022a等に配線接続されている。

軸受部2275には、リング支持管2271の回転数(すなわち、トルク発生装置2020の入力軸であるケーシング2021の回転数)を検出するロータリーエンコーダー228が取り付けられている。

図28に示されるように、第2伝動部2040は、第2ベルト機構部2041、スライド式等速ジョイント2042及び車輪支持部2050を備えている。

第2ベルト機構部2041は、駆動プーリー2411、従動プーリー2412及びベルト2413から構成される2組のベルト伝動ユニットと、軸受ユニット2414と、軸415と、1対の軸受ユニット2416を備えている。

上述したように、2つの駆動プーリー2411は、ギアボックス2034を突き抜けたトルク発生装置2020の出力軸2024の先端側の部分にそれぞれ取り付けられている。また、軸受ユニット2414は、出力軸2024の先端部を回転可能に支持している。

なお、ギアボックス2034と駆動プーリー2411との間に追加の軸受ユニット2414を設けて、出力軸2024の先端部を1対の軸受ユニット2414によって支持する構成としても良い。また、本実施形態では、トルク発生装置2020の出力軸2024に駆動プーリー2411が取り付けられているが、出力軸2024とは別に駆動プーリー2411を支持する軸を設けて、出力軸2024に連結されたこの軸を軸受ユニット2414が支持する構成としてもよい。

2つの従動プーリー2412は、1対の軸受ユニット2416によって回転可能に支持された軸415に取り付けられている。

ベルト2413は、対応する駆動プーリー2411と従動プーリー2412に巻き掛けられている。

本実施形態のベルト2413は、鋼線の心線を有する歯付ベルトである。なお、ベルト2413には、例えば炭素繊維、アラミド繊維、超高分子量ポリエチレン繊維などの所謂スーパー繊維から形成された心線を有するものを使用してもよい。カーボン心線などの軽量かつ高強度の心線を使用することにより、比較的に出力の低いモーターを使用して高い加速度で駆動する(或いは、試験輪Wに高い駆動力/制動力を与える)ことが可能になり、第2試験装置2の小型化が可能になる。また、同じ出力のモーターを使用する場合、所謂スーパー繊維から形成された心線を有する軽量のベルト2413を使用することにより、第2試験装置2の高性能化が可能になる。また、一般的な自動車用又は工業用のタイミングベルトをベルト2413として使用してもよい。また、歯付ベルトに替えて平ベルトやVベルトをベルト2413として使用してもよい。また、第1ベルト機構部2031のベルト2313にも、ベルト2413に使用可能なこれらのベルトを使用することができる。

本実施形態の第2ベルト機構部2041は、並列に接続された1対のベルト伝動ユニットを備えているが、単一の又は並列に接続された3つ以上のベルト伝動ユニットを備えた構成としてもよい。

また、トルク発生装置2020からスライド式等速ジョイント2042への伝動には、ベルト伝動に限らず、チェーン伝動やワイヤ伝動等の別の種類の巻掛け伝動、或いは、歯車伝動等の別の伝動方式を使用してもよい。また、トルク発生装置2020とスライド式等速ジョイント2042とを略直線状(又は、くの字状)に並べて配置し、トルク発生装置2020の出力軸2024とスライド式等速ジョイント2042の入力軸とを直結する構成としてもよい。

車輪支持部2050は、スライド式等速ジョイント2042を介してトルク発生装置2020に連結されている。具体的には、スライド式等速ジョイント2042の一端(すなわち、入力軸)が第2ベルト機構部2041の軸415に接続され、スライド式等速ジョイント2042の他端(出力軸)が車輪支持部2050の後述するスピンドル2527に連結されている。

スライド式等速ジョイント2042は、作動角(すなわち、入力軸と出力軸とのなす角度)によらず、回転変動無くスムーズに回転を伝達可能に構成されている。また、スライド式等速ジョイント2042は、軸方向の長さ(伝達距離)も可変である。

後述するように、スピンドル2527は、その位置が可変に支持されている。スライド式等速ジョイント2042を介してスピンドル2527を第2ベルト機構部2041の軸415に(或いは、トルク発生装置2020の出力軸2024に)接続することにより、スピンドル2527の位置が変化しても、この変化にスライド式等速ジョイント2042が柔軟に追従するため、スピンドル2527や軸415(或いは、トルク発生装置2020の出力軸2024)に大きなひずみが加わることが防止され、スピンドル2527に回転をスムーズに伝達することが可能になる。また、スライド式等速ジョイント2042を使用することにより、スピンドル2527の位置(すなわち、スライド式等速ジョイント2042の作動角)によってスピンドル2527に伝達される回転数が変化することが防止される。

図26に示されるように、車輪支持部2050は、固定ベース2051と、固定ベース2051上に設置された本体部2052及び、輪重付与部2053を備えている。

図28に示されるように、本体部2052は、可動ベース2522と、可動ベース2522を固定ベース2051に対してX軸方向に移動可能に支持する1対のリニアガイド2521と、可動ベース2522上に設置された支持フレーム2523と、支持フレーム2523に取り付けられた軸受ユニット2528と、軸受ユニット2528によって回転可能に支持されたスピンドル2527と、スピンドル2527に同軸に取り付けられたトルクセンサー2524及び検出歯車2525と、検出歯車2525の回転を検出する回転検出器2526を備えている。リニアガイド2521は、直線状のレール(ガイドウェイ)と転動体を介してレール上を走行可能なキャリッジを備えたガイドウェイ形循環式転がり軸受であるが、別の方式の直線案内機構をリニアガイド2521として使用してもよい。リニアガイド2521は、輪重付与部2053の一部を構成する。また、検出歯車2525と回転検出器2526により、スピンドル2527の回転数を検出する回転数検出手段が構成される。

支持フレーム2523は、可動ベース2522に固定された支柱2523aと、支柱2523aに固定されたアーム2523bを有している。本実施形態の支柱2523aは、L型ブラケットであるが、別の形態の支柱2523aを使用してもよい。また、支柱2523aとアーム2523bとを一体に形成してもよい。アーム2523bは、支柱2523aの上部から後方へ延びる基部2523b1と、基部2523b1の後端部から左方へ延びる幹部2523b2とを有する、上から見て略L字状の構造体である。幹部2523b2の先端部には、Y軸方向に貫通する中空部が形成されている。この中空部には、駆動軸(具体的には、スライド式等速ジョイント2042、トルクセンサー2524、検出歯車2525及びスピンドル2527を連結したもの)が通される。

軸受ユニット2528は、アーム2523bに取り付けられている。具体的には、軸受ユニット2528は、回転軸をY軸方向に向けて、幹部2523b2の先端部の正面に取り付けられている。軸受ユニット2528には、スピンドル2527から受ける力を検出する複数の3分力センサー2529(接線力検出手段、第1の横圧検出手段)が設けられている。3分力センサー2529は、圧電式力センサーであるが、他の方式の力センサーを3分力センサー2529として使用してもよい。

スピンドル2527は、検出歯車2525及びトルクセンサー2524を介してスライド式等速ジョイント2042の出力軸に接続されている。検出歯車2525及びトルクセンサー2524は、幹部2523b2の先端部に形成された中空部に収容されている。試験輪Wは、スピンドル2527の先端に設けられた取付部に取り付けられる。トルクセンサー2524は、スピンドル2527に加わる(すなわち、試験輪Wに加わる)トルクを検出する。

回転検出器2526は、検出歯車2525の外周面と対向して配置され、支持フレーム2523の幹部2523b2に固定されている。回転検出器2526は、例えば、光学式、電磁式又は磁電式等の非接触型の回転検出器であり、検出歯車2525の角度位置の変化を検出する。

、輪重付与部2053は、車輪支持部2050の本体部2052をX軸方向に移動させて、スピンドル2527に取り付けられた試験輪Wを軌条輪Rに押し付けることにより、所定の大きさの輪重を試験輪Wに与える機構部である。

、輪重付与部2053は、モーター2531と、モーター2531の回転運動をX軸方向の直線運動に変換する運動変換器2532と、試験輪Wに加わる輪重を検出する輪重検出器2533(図35)を備えている。

モーター2531は、ACサーボモーターであるが、DCサーボモーターやステッピングモーター等、駆動量(回転角)の制御が可能な別の種類の電動機をモーター2531として使用してもよい。

本実施形態の運動変換器2532は、例えばウォーム歯車装置等の減速機とボールねじ等の送りねじ機構とを組み合わせたスクリュージャッキであるが、別の方式の運動変換器を使用してもよい。運動変換器2532の直線運動部2532aは、輪重検出器2533を介して支持フレーム2523に固定されている。

モーター2531により運動変換器2532を駆動すると、直線運動部2532aと共に、支持フレーム2523及び支持フレーム2523に支持されたスピンドル2527がX軸方向に移動する。これにより、スピンドル2527に取り付けられた試験輪Wが、軌条輪Rに対して進退する。試験輪Wと軌条輪Rとが接触した状態で、試験輪Wが軌条輪Rに向かう方向(すなわち、X軸正方向)へ更にモーター2531によって運動変換器2532を駆動すると、試験輪Wが軌条輪Rに押し付けられて、試験輪Wに輪重が与えられる。

輪重検出器2533は、、輪重付与部2053によって、支持フレーム2523及びスピンドル2527を介して試験輪Wに与えられるX軸方向の力(すなわち、輪重)を検出する力センサーである。本実施形態の輪重検出器2533は、ひずみゲージ式のロードセルであるが、例えば圧電式力センサー等の他の方式の力センサーを輪重検出器2533として使用してもよい。後述する制御部2072は、輪重検出器2533の検出結果に基づいて、所定の大きさの輪重が試験輪Wに与えられるようにモーター2531の駆動を制御する。

図33は、第2試験装置2の制御システムCSの概略構成を示すブロック図である。制御システムCSは、第2試験装置2全体の動作を制御する制御部2072と、第2試験装置2に設けられた各種の検出器からの信号に基づいて各種の計測を行う計測部2074と、外部との入出力を行うインターフェース部2076を備えている。

制御部2072には、第2電動機2022及びモーター2531がそれぞれサーボアンプ2022a及び2531aを介して、また、第1電動機2012がドライバー2012a(インバーター回路)を介して接続されている。

計測部2074には、ロータリーエンコーダー228、2323、トルクセンサー2524、3分力センサー2529及び輪重検出器2533が、アンプ2028a、2323a、2524a、2529a及び533aをそれぞれ介して接続されている。なお、図33においては、複数組の3分力センサー2529及びアンプ2529aをのうち代表の一組のみが表示されている。また、増幅回路及びアナログ-デジタル変換回路が内蔵された回転検出器2526は、計測部2074に直接接続されている。

計測部2074は、ロータリーエンコーダー2323の信号に基づいて軌条輪Rの回転数を計測し、ロータリーエンコーダー228の信号に基づいてトルク発生装置2020の入力軸(ケーシング2021)の回転数を計測し、回転検出器2526の信号に基づいてスピンドル2527の回転数(すなわち、試験輪Wの回転数)を計測する。また、計測部2074は、トルクセンサー2524の信号に基づいて試験輪Wに加わるトルクを計測し、複数の3分力センサー2529の信号に基づいて試験輪Wに加わる接線力(前後力、縦クリープ力)及び横圧(スラスト荷重)を計測し、輪重検出器2533の信号に基づいて輪重を計測する。すなわち、計測部2074は、軌条輪Rの回転数を計測する第1の回転数計測手段、トルク発生装置2020の回転数を計測する第2の回転数計測手段、試験輪Wの回転数を計測する第3の回転数計測手段、試験輪Wに加わるトルクを計測するトルク計測手段、試験輪Wに加わる接線力を計測する接線力計測手段、試験輪Wに加わる横圧を計測する横圧計測手段、及び、試験輪Wに付与される輪重を計測する輪重計測手段として機能する。計測部2074は、これらの計測値を制御部2072に送信する。

本実施形態の第2試験装置2は比較的に汎用性の高い装置であるために多くの計測手段(及び対応する検出手段)を備えているが、第2試験装置2は、これらの計測手段や検出手段のすべてを備える必要はなく、試験によって調べるべき事項に応じて適宜選択される一組以上の計測手段及び検出手段を備えていればよい。

各サーボモーター(第2電動機2022、モーター531)に内蔵されたロータリーエンコーダーREが検出した軸の位相情報は、各サーボアンプ2022a、2531aをそれぞれ介して、制御部2072に入力される。

インターフェース部2076は、例えば、ユーザーとの間で入出力を行うためのユーザーインターフェース、LAN(Local Area Network)等の各種ネットワークと接続するためのネットワークインターフェース、外部機器と接続するためのUSB(Universal Serial Bus)やGPIB(General Purpose Interface Bus)等の各種通信インターフェースの一つ以上を備えている。また、ユーザーインターフェースは、例えば、各種操作スイッチ、表示器、LCD(liquid crystal display)等の各種ディスプレイ装置、マウスやタッチパッド等の各種ポインティングデバイス、タッチスクリーン、ビデオカメラ、プリンタ、スキャナ、ブザー、スピーカ、マイクロフォン、メモリーカードリーダライタ等の各種入出力装置の一つ以上を含む。

制御部2072は、例えばインターフェース部2076及びLANを介して、サーバー77及び分析装置78(例えば、ワークステーション、PC、クラウドコンピューティングサービス等)に接続されている。サーバー77には、試験条件のデータや試験結果のデータが保存される。また、分析装置78により、第1試験装置1及び第2試験装置2の試験結果に基づく高度な分析が行われる。

制御部2072は、インターフェース部2076を介して入力された軌条輪Rの回転数(或いは線速度)の設定データ及び計測部2074による軌条輪Rの回転数の計測結果に基づいて、軌条輪Rが設定された回転数で回転するよう、第1電動機2012の駆動を制御する。

制御部2072は、インターフェース部2076を介して入力された輪重の設定データ及び計測部2074による輪重の計測結果に基づいて、設定された輪重が試験輪Wに与えられるように、輪重付与部2053のモーター531の駆動を制御する。

制御部2072は、インターフェース部2076を介して入力された試験輪Wのトルクの設定データ及び計測部2074によるトルクの計測結果に基づいて、設定されトルクが試験輪Wに与えられるように、トルク発生装置2020の第2電動機2022の駆動を制御する。

次に、第2試験装置2を用いて試験を行う方法の一例を説明する。まず、制御部2072は、軌条輪R及び試験輪Wが第2試験装置2に取り付けられた状態で、輪重付与部2053のモーター531を駆動して、試験輪Wを軌条輪Rに近づけて、接触させ、設定された輪重を試験輪Wに与える。なお、輪重の設定値として、一定値又は時間によって変動する変動値を設定することができる。

次に、制御部2072は、軌条輪Rが設定された回転数で回転するよう、回転駆動装置2010の第1電動機2012を駆動する。なお、軌条輪Rの回転数の設定値として、一定値又は時間によって変動する変動値を設定することができる。また、制御部2072は、軌条輪Rの回転数が設定値に到達するまで、試験輪Wのトルクがゼロ(無負荷)となるように第2電動機2022を制御する。

軌条輪Rの回転数が設定値に到達すると、制御部2072は、試験輪Wに設定されたトルクが与えられるように、トルク発生装置2020の第2電動機2022の駆動を制御する。なお、試験輪Wのトルクの設定値として、一定値又は時間によって変動する変動値を設定することができる。なお、軌条輪Rの回転駆動の開始時から試験輪Wに設定されたトルクが与えられるように第2電動機2022の駆動を制御してもよい。

制御部2072は、この状態で、所定の時間(試験時間)に亘って、軌条輪Rの回転数、試験輪Wのトルク、接線力、横圧及び輪重を連続的に計測しながら、軌条輪R及び試験輪Wを回転させる。このとき、制御部2072は、各計測値を、計測時刻と対応付けて制御部2072の記憶装置2072a(又は、例えばLANを介して制御部2072に接続されたサーバー等の制御部2072によってアクセス可能な記憶手段)に保存する。

制御部2072は、所定の時間が経過すると、試験輪Wのトルクがゼロとなるようにトルク発生装置2020の第2電動機2022の駆動を制御する。次に、制御部2072は、回転駆動装置2010の第1電動機2012を制御して、軌条輪Rの回転数を徐々に減速して回転を停止させた後、輪重付与部2053のモーター531を駆動して、試験輪Wを軌条輪Rから所定距離だけ離して、試験を終了する。

なお、上記の試験手順は、第2試験装置2を用いて行うことが可能な試験手順の一例に過ぎず、別の様々な試験手順で試験を行うことが可能である。

第2試験装置2は、軌条輪Rと試験輪Wとの間のμ-S特性を計測する機能を備えている。μ-S特性は、例えば、軌条輪Rを所定の周速で回転させながら、試験輪Wに加わるトルク(又は接線力)を連続的に変化させ、走行中のすべり率S及び摩擦係数μの変化を連続的に測定することによって計測される。

すべり率Sは、次式により計算される。

S=(VC-VT)/VT

但し、

VC : 試験輪の周速(m/s)

VT : 軌条輪Rの周速(m/s)

S=(VC-VT)/VT

但し、

VC : 試験輪の周速(m/s)

VT : 軌条輪Rの周速(m/s)

試験輪Wの周速VCは、次式により計算される。

VC=RW×Ω2527=RW×(Ω2021+Ω2221×r2023)

但し、

Ω2527 : スピンドル2527の角速度(rad/s)

Ω2021 : ケーシング2021の角速度(rad/s)

Ω2221 : 第2電動機2022の軸軸2221の角速度(rad/s)

r2023 : 減速機2023の減速比

RW : 試験輪Wの半径(m)

VC=RW×Ω2527=RW×(Ω2021+Ω2221×r2023)

但し、

Ω2527 : スピンドル2527の角速度(rad/s)

Ω2021 : ケーシング2021の角速度(rad/s)

Ω2221 : 第2電動機2022の軸軸2221の角速度(rad/s)

r2023 : 減速機2023の減速比

RW : 試験輪Wの半径(m)

なお、トルク発生装置2020のケーシング2021の角速度Ω2021はロータリーエンコーダー228により検出され、トルク発生装置2020の第2電動機2022の軸2221の角速度Ω2221は第2電動機2022のロータリーエンコーダーREにより検出される。

また、第1伝動部2024(例えば、スピンドル2527)にスピンドル2527の角速度Ω2527を検出するロータリーエンコーダーを設けて、角速度Ω2527から試験輪Wの周速VCを計算してもよい。

軌条輪Rの周速VT(m/s)は、ロータリーエンコーダー2323により検出される。

摩擦係数μは、次式により計算される。

μ=fT/fW

但し、

fT : 接線力(N)

fW : 輪重(N)

μ=fT/fW

但し、

fT : 接線力(N)

fW : 輪重(N)

なお、試験輪Wに加わる垂直方向(X軸方向)の力である輪重fWは、スピンドル部50の6分力センサー54によって検出される。また、試験輪Wに加わる接線方向(Z軸方向)の力である接線力fT(トラクションフォース、前後力又は縦クリープ力ともいう。)は、トルクセンサー2524によって検出される試験輪Wのトルクから計算される。接線力fTは、6分力センサー54によって検出されたのを使用してもよい。

軌条輪Rを使用する第2試験装置2による計測においては、軌条輪Rのレール頭頂面が走行方向に曲率を有しているため、軌条輪Rと試験輪Wとの接触の状態(例えば、接触面積や荷重分布等)は、第1試験装置1における試験レール63と試験輪Wとの接触の状態とは異なったものとなる。そのため、第2試験装置2を使用した試験によって得られたμ-S特性は、第1試験装置1を使用した試験によって得られたμ-S特性とは異なったものとなる。実際の鉄道レールである試験レール63を使用する第1試験装置1の計測結果の方が、軌条輪Rを使用する第2試験装置2の計測結果よりも、実際の鉄道車両における挙動をより正確に再現したものとなる。

一方、第2試験装置2は高速域(例えば、60km/h以上)の試験が可能であるが、第1試験装置1は、屋内に設置するために試験レール63の長さに制限があり、高速域で試験を行うことが難しい。

そこで、本実施形態に係る車輪試験システム(具体的には、分析装置78)は、低速域(例えば、0~40km/h)又は低中速域(例えば、0~60km/h)において第1試験装置1及び第2試験装置2によるμ-S特性の計測を行い、両装置による計測結果の比較から、第2試験装置2の計測結果を第1試験装置1の計測結果に換算する計算式(以下「補正式」という。)を決定する。第1試験装置1による計測が難しい中高速域(例えば、40km/h以上)又は高速域(例えば、60km/h以上)については、第2試験装置2によるμ-S特性の計測結果を補正式により第1試験装置1による計測結果に相当するμ-S特性に換算する。そして、第1試験装置1によって計測した低速域(又は低中速域)におけるμ-S特性と、第2試験装置2による計測結果から換算した中高速域(又は高速域)におけるμ-S特性とをつなぎ合わせて、低速域から高速域に亘るμ-S特性を合成する。これにより、低速域から高速域に亘り、実際の鉄道車両に近いμ-S特性を計測することが可能になっている。

補正式は、例えば、第2試験装置2によるμ-S特性と第1試験装置1によるμ-S特性との差分の曲線(誤差曲線)の回帰分析によって決定される。具体的には、第1試験装置1によって計測した摩擦係数をμ1、2試験装置2によって計測した摩擦係数をμ2とし、すべり率Sを説明変数、摩擦係数の誤差μ2-μ1を目的変数とする単回帰分析(例えば最小二乗法)を行うことで補正式が得られる。近似の種類(関数形)には、線形近似、多項式近似、対数近似、指数近似等を使用することができる。

また、すべり率Sを説明変数、摩擦係数の比μ1/μ2を目的変数(補正係数)として回帰計算を行って補正式を得ても良い。

本実施形態において、第1試験装置1のトルク発生装置30及び第2試験装置2のトルク発生装置2020によって、すべり率Sを高い精度で制御又は計測することが可能になっている。すなわち、トルク発生装置30及びトルク発生装置2020は、すべり率制御装置としての役割を担っている。

第2試験装置2の減速機2023又はギアボックス2034に替えて(又は追加して)、変速機を第2試験装置2に設けてもよい。これにより、1台の第2試験装置2により、大きな周速が必要な摩耗試験(耐久試験)と大きなトルクが必要なμ-S試験の両方を行うことが可能な、摩耗/μ-S複合試験機が実現される。

(第2実施形態)

次に、本発明の第2実施形態について説明する。なお、以下の第2実施形態の説明においては、上述した第1実施形態と相違する事項を中心とし、第1実施形態と共通又は対応する構成については、同一の又は対応する符号を付して、重複する説明を省略する。

次に、本発明の第2実施形態について説明する。なお、以下の第2実施形態の説明においては、上述した第1実施形態と相違する事項を中心とし、第1実施形態と共通又は対応する構成については、同一の又は対応する符号を付して、重複する説明を省略する。

本発明の第2実施形態に係る車輪試験システムは、上述した第1実施形態の車輪試験装置2に替えて車輪試験装置2Xを備えたものである。従って、以下の説明では、第2実施形態に係る車輪試験装置2Xについて説明する。

図34は、本発明の第2実施形態に係る車輪試験装置2Xの概略構成を示す平面図である。また、図35は、車輪試験装置2Xの概略構成を示す正面図である。

車輪試験装置2Xは、第1実施形態の車輪支持部2050に横圧付与機能、アタック角付与機能及びカント角付与機能が追加された車輪支持部2X50を備えている。

図34に示されるように、車輪試験装置2Xの車輪支持部2X50は、輪重付与部2053に加えて、横圧付与部2X54、カント角付与部2X55及びアタック角付与部2X56を備えている。また、図35に示されるように、車輪支持部2X50は、3つの可動ベース(第1可動ベース2X522A、第2可動ベース2X522B及び第3可動ベース2X522C)を備えている。

横圧付与部2X54は、試験輪Wに横圧(スラスト荷重)を付与する機構部である。なお、横圧には横クリープ力(粘着力の試験輪Wの軸方向の成分)とフランジ反力(試験輪Wのフランジと軌条輪Rのゲージコーナーとの接触によって生じる作用)が含まれるが、後者のフランジ反力が横圧付与部2X54によって付与される。

横圧付与部2X54は、固定ベース2051に対して第1可動ベース2X522AをY軸方向に移動可能に支持する複数(例えば3つ)のリニアガイド2X541と、固定ベース2051に取り付けられたモーター2X542(図34)と、モーター2X542の回転運動をY軸方向の直線運動に変換する運動変換器2X543と、試験輪Wに加わる横圧を検出する横圧検出器2X544(図34)を備えている。リニアガイド2X541は、リニアガイド2521と同じ構成のガイドウェイ形循環式転がり軸受であるが、別の方式の直線案内機構をリニアガイド2X541として使用してもよい。

なお、本実施形態では、横圧検出器2X544(第2の横圧検出手段)はフランジ反力を付与する場合の横圧の検出に使用され、フランジ反力を付与しない場合には3分力センサー2529(第1の横圧検出手段)が横圧の検出に使用される。車輪試験装置2Xに横圧検出器2X544を設けずに、フランジ反力を付与する場合にも3分力センサー2529を用いて横圧を検出する構成としてもよい。また、フランジ反力を付与しない場合にも横圧検出器2X544を用いて横圧を検出する構成としてもよい。また、横圧検出器2X544を用いて静的な横圧(主にフランジ反力)を検出しながら、3分力センサー2529を用いて動的な横圧(主に横クリープ力)を検出する構成としてもよい。

本実施形態のモーター2542は、ACサーボモーターであるが、DCサーボモーターやステッピングモーター等、駆動量(回転角)の制御が可能な別の種類の電動機をモーター2542として使用してもよい。

本実施形態の運動変換器2543は、ボールねじ等の送りねじ機構であるが、別の方式の運動変換器を使用してもよい。運動変換器2543のねじ軸2543aは、固定ベース2051に取り付けられた一対の軸受によって回転可能に支持され、一端がモーター2542の軸に接続されている。運動変換器2543のナット2543b(直線運動部)は、横圧検出器2X544を介して第1可動ベース2X522Aに固定されている。モーター2542によってねじ軸2543aを回転させると、ナット2543bと共に第1可動ベース2X522AがY軸方向に移動する。これにより、第1可動ベース2X522Aに支持された試験輪WもY軸方向に移動し、軌条輪Rに対する試験輪Wの軸方向における位置が変化する。試験輪WをY軸方向に変位させて、試験輪Wのフランジを軌条輪Rに接触させると、試験輪Wにフランジ反力が付与される。フランジ反力の大きさは、試験輪WのY軸方向における位置によって変化する。

図33に示されるように、モーター2542は、サーボアンプ2542aを介して、制御部2072に接続されている。横圧検出器2X544は、アンプ2544aを介して、計測部2074に接続されている。なお、モーター2542に内蔵されたロータリーエンコーダーREが検出した軸の位相情報は、サーボアンプ2542aを介して、制御部2072に入力される。

計測部2074は、横圧検出器2X544の信号に基づいて試験輪Wに与えられる横圧を計測する。制御部2072は、インターフェース部2076を介して入力された横圧の設定データ及び計測部2074による横圧の計測結果に基づいて、設定された横圧が試験輪Wに与えられるよう、モーター2X542の駆動を制御する。

カント角付与部2X55は、試験輪Wにカント角を付与する機能を有する機構部である。図35に示されるように、カント角付与部2X55は、第1可動ベース2X522A及び第2可動ベース2X522Bの一方に取り付けられた鉛直に延びる旋回支軸2X551と、旋回支軸2X551を回転可能に支持する、第1可動ベース2X522A及び第2可動ベース2X522Bの他方に取り付けられた軸受2X552を備えている。第2可動ベース2X522Bは、旋回支軸2X551及び軸受2X552により、鉛直線である軸受2X552の回転軸A1を中心に回転可能に支持されている。

軸受2X552は、軌条輪Rに試験輪Wが接触する接触位置P(本実施形態では軌条輪Rの右端)を回転軸A1が通るように、接触位置Pの略直下に配置されている。回転軸A1は、接触位置Pにおける軌条輪R及び試験輪Wの接線となる。そのため、回転軸A1を中心に第2可動ベース2X522Bが回転すると、試験輪Wは接触位置Pを支点にZ軸回りに旋回し(言い換えれば、試験輪Wと軌条輪Rの共通の接線の回りに回転移動し)、軌条輪Rに対する接線回りの傾き(すなわち、カント角)が変化する。

カント角付与部2X55は、第2可動ベース2X522Bを、回転軸A1から離れた外周部分において、第1可動ベース2X522Aに対して回転軸A1を中心に旋回可能に支持する曲線ガイド2X553を備えている。曲線ガイド2X553は、曲線状のレール(ガイドウェイ)と転動体を介してレール上を走行可能なキャリッジを備えたガイドウェイ形循環式転がり軸受であるが、別の方式の曲線案内機構を曲線ガイド2X553として使用してもよい。

また、カント角付与部2X55は、モーター2X554(図34)と、モーター2X554の回転運動をY軸方向の直線運動に変換する運動変換器2555を備えている。本実施形態のモーター2X554は、ACサーボモーターであるが、DCサーボモーターやステッピングモーター等、駆動量(回転角)の制御が可能な別の種類の電動機をモーター2X554として使用してもよい。また、本実施形態の運動変換器2555は、ボールねじ等の送りねじ機構であるが、別の方式の運動変換器を使用してもよい。

運動変換器2555のねじ軸2555aは、一対の軸受によって回転可能に支持され、一端がモーター2554の軸に接続されている。モーター2X554及び運動変換器2555の一対の軸受は、第1可動ベース2X522A上に設置された鉛直軸回りに回転可能な回転テーブルに取り付けられている。モーター2X554は、軸が回転テーブルの回転軸と垂直に交差するように配置されている。

図35に示されるように、運動変換器2X555のナット2X555b(直線運動部)は、ヒンジ2X556を介して、第2可動ベース2X522Bに鉛直軸回りに回転可能に連結されている。モーター2X554によってねじ軸2X555aを回転させると、第2可動ベース2X522Bに取り付けられたヒンジ2X556がナット2X555bと共に略Y軸方向に移動する。これに伴い、第2可動ベース2X522Bが回転軸A1を中心に回転し、第2可動ベース2X522Bに支持された試験輪Wは接触位置Pを支点に旋回して、カント角が変化する。

図33に示されるように、モーター2X554は、サーボアンプ2X554aを介して、制御部2072に接続されている。モーター2X542に内蔵されたロータリーエンコーダーREが検出した軸の位相情報は、サーボアンプ2X542aを介して、制御部2072に入力される。

制御部2072は、モーター2554に内蔵されたロータリーエンコーダーREの信号に基づいてカント角の現在値を計算する。制御部2072は、インターフェース部2076を介して入力されたカント角の設定データ及び現在値に基づいて、設定されたカント角が試験輪Wに与えられるよう、モーター2X554の駆動を制御する。

アタック角付与部2X56は、試験輪Wにアタック角を付与する機能を有する機構部である。アタック角は、レールと車輪のなす角度であり、より具体的には、レールの幅方向(枕木方向)と車輪の軸方向のなす上下軸回りの角度(すなわち、ヨーイング方向の角度)である。車輪試験装置2Xにおいては、アタック角は、軌条輪Rの回転軸と試験輪Wの回転軸がX軸回りになす角として定義される。

図35に示されるように、本実施形態の車輪支持部2X50の支持フレーム2X523は、第3可動ベース2X522Cに固定された箱形の支柱2X523aと、X軸方向に延びる回転軸A2を中心に回転可能に支柱2X523aに連結されたアーム2X523bを備えている。アーム2X523bは、第1実施形態のアーム2523bと同様に上から見て略L字状の部材であり、支柱2X523aの上部に連結されたY軸方向に延びる基部2X523b1と、基部2X523b1の後端部から左方へ延びる幹部2X523b2とを有している。

基部2X523b1の右端からは、X軸方向に旋回支軸2X561が突出している。また、支柱1523aの上部には、旋回支軸2X561を回転可能に支持する軸受2X562が取り付けられている。アーム1523bは、旋回支軸2X561を介して、軸受2X562により、Y軸方向に延びる回転軸A2を中心に回転可能に支持されている。軸受2X562は、回転軸A2が接触位置Pを通るように配置されている。すなわち、回転軸A2は試験輪Wの踏面を垂直に通る直線となっている。旋回支軸2X561及び軸受2562は、アタック角付与部2X56の一部を構成する。

図34に示されるように、アタック角付与部2X56は、モーター2X564と、モーター2X564の回転運動をZ軸方向の直線運動に変換する運動変換器2X563を備えている。本実施形態のモーター2X564は、ACサーボモーターであるが、DCサーボモーターやステッピングモーター等、駆動量(回転角)の制御が可能な別の種類の電動機をモーター2X564として使用してもよい。また、本実施形態の運動変換器2X563は、ボールねじ等の送りねじ機構であるが、別の方式の運動変換器を使用してもよい。

運動変換器2X563のねじ軸は、一対の軸受によって回転可能に支持され、一端がモーター2X564の軸にベベルギアを介して接続されている。なお、運動変換器2563のねじ軸をモーター2X564の軸に直結してもよい。モーター2X564及び運動変換器2X563は、X軸方向に延びる回転軸を有するヒンジを介して、ヒンジの回転軸を中心に一定の角度範囲で回転(すなわち揺動)可能に第3可動ベース2X522Cに連結された揺動フレームに取り付けられている。

運動変換器2X563のナット(直線運動部)は、X軸方向に延びる回転軸を有するヒンジを介して、支持フレーム1523のアーム1523bに、ヒンジの回転軸を中心に揺動可能に連結されている。モーター2564によって運動変換器2X563のねじ軸を回転させると、ナットと共にアーム1523bに取り付けられたヒンジが略Z軸方向に移動する。これに伴い、アーム1523bと共にアーム1523bに支持された試験輪Wが接触位置Pを通る回転軸A2(言い換えれば、試験輪の踏面に垂直な直線)を中心に回転移動し、アタック角が付与される。

図33に示されるように、モーター2X564は、サーボアンプ2X564aを介して、制御部2072に接続されている。モーター2X564に内蔵されたロータリーエンコーダーREが検出した軸の位相情報は、サーボアンプ2X564aを介して、制御部2072に入力される。

制御部2072は、モーター2X564に内蔵されたロータリーエンコーダーREの信号に基づいてアタック角の現在値を計算する。制御部2072は、インターフェース部2076を介して入力されたアタック角の設定データ及び現在値に基づいて、設定されたアタック角が試験輪Wに与えられるよう、モーター2X564の駆動を制御する。

図35に示されるように、輪重付与部2053の運動変換器2532の直線運動部2532aは、輪重検出器2533を介して支持フレーム3523の支柱3523aに固定されている。また、運動変換器2532の直線運動部2532aは、中心線が回転軸A2と一致するように配置されている。これにより、輪重を付与する際に、支持フレーム1523に大きな力のモーメントが加わることが防止される。

以上が本発明の実施形態の説明である。本発明の実施形態は、上記に説明したものに限定されず、様々な変形が可能である。例えば本明細書中に例示的に明示された実施形態等の構成及び/又は本明細書中の記載から当業者に自明な実施形態等の構成を適宜組み合わせた構成も本願の実施形態に含まれる。

第1試験装置1は、上記の実施形態では2つのベルト機構15を備えているが、1つ又は3つ以上のベルト機構15を備えた構成としてもよい。

ベルト機構15は、上記の実施形態では1対の駆動部14が発生した動力によって駆動されるが、一つ又は三つ以上の駆動部14によって駆動される構成としてもよい。

上記の実施形態では、各ベルト機構15、24、25に歯付ベルト及び歯付プーリーが使用されているが、ベルト機構の一つ以上について歯付ベルトに替えて平ベルトやVベルト、あるいは幅方向に並ぶ複数のV字状のリブを有するVリブドベルトを使用してもよい。また、ガラス繊維を撚り合わせた心線を備えた汎用のベルトを使用してもよい。また、各ベルト機構に替えて、チェーン伝動機構やワイヤ伝動機構等の他の種類の巻掛け伝動機構や、ボールねじ機構、歯車伝動機構又は油圧機構等の他の種類の動力伝達機構を使用してもよい。

上記の実施形態では、キャリッジ20を駆動する動力と、試験輪W(スピンドル52)を駆動する動力が、共通の駆動部14によって供給され、共通のベルト機構15によって伝達されるが、本発明はこの構成に限定されない。例えば、キャリッジ20を駆動する動力と試験輪Wを駆動する動力を、個別の駆動部によって生成し、個別の動力伝達手段(例えば個別のベルト機構)によって伝達する構成としてもよい。この場合、キャリッジ20の走行速度と試験輪Wの周速を合わせるため、キャリッジ駆動用の駆動部と試験輪駆動用の駆動部の駆動を同期制御する必要がある。

上記の実施形態では、キャリッジ20を駆動する機構(キャリッジ駆動手段)と試験輪Wを駆動する機構(試験輪駆動手段)の一部(駆動部14及びベルト機構15)を共通化することにより、シンプルな駆動システム及び制御システムが実現されている。キャリッジ駆動手段と試験輪駆動手段の共通化(特に駆動部14の共通化)は、トルク発生装置30を導入して、試験輪Wの速度制御とトルク制御の動力源を分離することにより、駆動部14が担う付加が低減したことで可能になっている。

上記の実施形態では、右側の駆動部14RA及び14RBがキャリッジ駆動手段と回転運動供給手段を兼ねて、左側の駆動部14LA及び14LBがキャリッジ駆動手段として機能する構成が採用されているが、本発明はこの構成に限定されるものではない。例えば、左側の駆動部14LA及び14LBがキャリッジ駆動手段と回転運動供給手段を兼ねて、右側の駆動部14RA及び14RBがキャリッジ駆動手段として機能する構成としてもよい。また、左側の駆動部14LA及び14LBと右側の駆動部14RA及び14RBの両方がキャリッジ駆動手段と回転運動供給手段を兼ねる構成としてもよい。この構成は、例えば、第1従動部22及び22Lの合計2本のシャフト223Bを連結する(言い換えれば、左右の第1従動部22及び22Lを連結する一本の長いシャフト223Bに置き換える)ことで実現される。

上記の実施形態では、ガイド部10のガイド機構12において、1対の単列の軸受127a等によりロッド124a等が支持されているが、本発明はこの構成に限定されず、例えば一つ以上の複列又は単列の軸受によってロッドが支持されてもよい。

上記の実施形態では、ガイド部10のガイド機構12において、熱処理レールが使用されているが、本発明はこの構成に限定されず、例えば普通レール(JIS E 1101:2001)や軽レール(JIS

E 1103:1993)を使用してもよい。また、平底レールに限らず、双頭レール、牛頭レール、橋形レール等の他の形状のレールを使用してもよい。

E 1103:1993)を使用してもよい。また、平底レールに限らず、双頭レール、牛頭レール、橋形レール等の他の形状のレールを使用してもよい。

上記の実施形態では、駆動部14にモーター141(ACサーボモーター)が使用されているが、本発明はこの構成に限定されない。ACサーボモーターの代わりに、速度制御又は位置制御が可能な別の種類のモーター(例えば、DCサーボモーターや、インバーター回路とACモーター又はブラシレスモーターとを組み合わせた所謂インバーターモーター等)を使用してもよい。

上記の実施形態では、トルク発生装置30、輪重調整部42及びスリップ角調整部46に、それぞれACサーボモーターであるモーター32、451及び461が使用されているが、本発明はこの構成に限定されない。ACサーボモーターの代わりに、位置制御が可能な別の種類のモーター(例えば、DCサーボモーターやステッピングモーター等)を使用してもよい。

上記の実施形態では、輪重付与部2053が車輪支持部2050(2X50)に設けられ、試験輪Wを軌条輪Rに対して進退させることによって輪重を調整するように構成されているが、本発明はこの構成に限定されない。例えば、輪重付与部を軌条輪支持部に設けて、軌条輪Rを試験輪Wに対して進退させることによって輪重を調整する構成としてもよい。

上記の実施形態では、軌条輪Rがトルク発生装置2020を介さずに回転駆動装置2010に接続され、試験輪Wがトルク発生装置2020を介して回転駆動装置2010に接続されているが、本発明はこの構成に限定されない。例えば、軌条輪Rがトルク発生装置2020を介して回転駆動装置2010に接続され、試験輪Wがトルク発生装置2020を介さずに回転駆動装置2010に接続される構成としてもよい。また、トルク発生装置2020を2つ設けて、一方のトルク発生装置2020を介して軌条輪Rが回転駆動装置2010に接続され、他方のトルク発生装置2020を介して試験輪Wが回転駆動装置2010に接続される構成としてもよい。

上記の実施形態では、車輪支持部2050(2X50)に複数の3分力センサーが設けられ、複数の3分力センサーの検出結果に基づいて計測部2074が試験輪Wに加わるトルクや輪重を計測する構成が採用されているが、本発明はこの構成に限定されない。例えば、複数の2分力センサー又は1分力センサーの検出結果に基づいてトルクや輪重を計測する構成としてもよい。

上記の実施形態では、軌条輪支持部2032に動力分配手段の機能が組み込まれているが、軌条輪支持部2032から動力分配手段を分離した構成としてもよい。例えば、第1伝動部2030と軌条輪支持部2032とを追加の動力伝達手段(例えば、巻掛け伝動や歯車伝動)を介して連結することができる。この場合、第1伝動部2030の軸に取り付けられる追加の動力伝達手段のプーリーや歯車が動力分配手段として機能する。

上記の第2実施形態では、固定ベース2051とスピンドル2527とが、横圧付与部2X54、カント角付与部2X55、輪重付与部2X53及びアタック角付与部2X56をこの順で介して連結されているが、本発明はこの構成に限定されず、横圧付与部2054、カント角付与部2X55、輪重付与部2053及びアタック角付与部2X56は、どのような順序で連結してもよい。

Claims (5)

- 試験輪が転動するレールを備えた第1試験装置と、

試験輪と接触しながら試験輪と共に回転する軌条輪を備えた第2試験装置と、

前記第1試験装置及び前記第2試験装置によって得られた試験データを処理する試験データ処理装置と、

を備え、

前記試験データ処理装置が、前記第1試験装置による試験結果と前記第2試験装置による試験結果に基づいて、前記第2試験装置による試験結果を前記第1試験装置による試験結果に換算する、

車輪試験システム。 - 前記第1試験装置が

前記試験輪を回転可能に保持し、前記試験輪を前記レールに接触させた状態で前記レールに沿って走行可能なキャリッジと、

前記試験輪を駆動する試験輪駆動手段と、を備え、

前記試験輪駆動手段が、

前記キャリッジの速度に対応する回転数の回転運動を供給する回転運動供給手段と、

前記回転運動供給手段から供給された回転運動の位相を変化させて、前記レールと前記試験輪との間のすべり率を制御するすべり率制御装置と、を備えた、

請求項1に記載の車輪試験システム。 - 前記第1試験装置が

前記試験輪を回転可能に保持し、前記試験輪を前記レールに接触させた状態で前記レールに沿って走行可能なキャリッジと、

前記試験輪を駆動する試験輪駆動手段と、を備え、

前記試験輪駆動手段が、

前記キャリッジの速度に対応する回転数の回転運動を供給する回転運動供給手段と、

前記回転運動供給手段から供給された回転運動の位相を変化させて、前記試験輪に加わる所定のトルクを発生するトルク発生手段と、を備えた、

請求項1に記載の車輪試験システム。 - 前記第2試験装置が、

前記軌条輪を回転可能に支持する軌条輪支持部と、

前記試験輪を前記軌条輪に接触した状態で回転可能に支持する車輪支持部と、

前記軌条輪及び前記試験輪を回転させる第1電動機と、

前記試験輪と前記軌条輪との間のすべり率を制御するすべり率制御装置と、

を備え、

前記すべり率制御装置が、

前記第1電動機によって回転駆動される回転フレームと、

前記回転フレームに取り付けられた第2電動機と、を備え、

前記軌条輪及び前記試験輪の少なくとも一方が、前記すべり率制御装置を介して前記第1電動機に接続された、

請求項1から請求項3のいずれか一項に記載の車輪試験システム。 - 前記第2試験装置が、

前記軌条輪を回転可能に支持する軌条輪支持部と、

前記試験輪を前記軌条輪に接触した状態で回転可能に支持する車輪支持部と、

前記軌条輪及び前記試験輪を回転させる第1電動機と、

前記試験輪と前記軌条輪との間のすべり率を制御するトルク発生装置と、

を備え、

前記トルク発生装置が、

前記第1電動機によって回転駆動される回転フレームと、

前記回転フレームに取り付けられた第2電動機と、を備え、

前記軌条輪及び前記試験輪の少なくとも一方が、前記トルク発生装置を介して前記第1電動機に接続された、

請求項1から請求項3のいずれか一項に記載の車輪試験システム。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021166505A JP2023056967A (ja) | 2021-10-08 | 2021-10-08 | 車輪試験システム |

| TW111138001A TW202328654A (zh) | 2021-10-08 | 2022-10-06 | 車輪測試系統 |

| PCT/JP2022/037742 WO2023058776A1 (ja) | 2021-10-08 | 2022-10-07 | 車輪試験システム |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021166505A JP2023056967A (ja) | 2021-10-08 | 2021-10-08 | 車輪試験システム |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2023056967A true JP2023056967A (ja) | 2023-04-20 |

Family

ID=85804404

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021166505A Pending JP2023056967A (ja) | 2021-10-08 | 2021-10-08 | 車輪試験システム |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP2023056967A (ja) |

| TW (1) | TW202328654A (ja) |

| WO (1) | WO2023058776A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN117330222B (zh) * | 2023-12-01 | 2024-01-26 | 常州市昌隆电机股份有限公司 | 一种木工电机轴向扭矩检测装置及其检测方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4180000B2 (ja) * | 2004-03-23 | 2008-11-12 | 財団法人鉄道総合技術研究所 | 車両試験装置 |

| JP4255901B2 (ja) * | 2004-09-27 | 2009-04-22 | 財団法人鉄道総合技術研究所 | レール試験装置 |

| JP4647466B2 (ja) * | 2005-11-14 | 2011-03-09 | 財団法人鉄道総合技術研究所 | 車両試験装置 |

| JP4698468B2 (ja) | 2006-03-31 | 2011-06-08 | 財団法人鉄道総合技術研究所 | 鉄道車両ブレーキ性能試験機、及び鉄道車両ブレーキ性能試験方法 |

| JP6790866B2 (ja) * | 2017-01-23 | 2020-11-25 | 住友ゴム工業株式会社 | タイヤの制動性能評価方法 |

-

2021

- 2021-10-08 JP JP2021166505A patent/JP2023056967A/ja active Pending

-

2022

- 2022-10-06 TW TW111138001A patent/TW202328654A/zh unknown

- 2022-10-07 WO PCT/JP2022/037742 patent/WO2023058776A1/ja active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| TW202328654A (zh) | 2023-07-16 |

| WO2023058776A1 (ja) | 2023-04-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2023144070A (ja) | 車輪試験装置 | |

| WO2023058776A1 (ja) | 車輪試験システム | |

| US20090301183A1 (en) | Flat belt roadway simulator with steer and/or camber adjustment and method for ascertaining rolling loss | |

| CN100541162C (zh) | 铁路机车车辆运行仿真试验台 | |

| CN102022990A (zh) | 大型齿轮测量仪 | |

| CN215296555U (zh) | 扭矩传感器校准用扭矩标准机 | |

| CN103968983A (zh) | 输出扭矩精确测量系统及其扭矩测量的方法 | |

| US20220074819A1 (en) | Tire testing device | |

| US20230213411A1 (en) | Tire testing device | |

| CN111813097A (zh) | 用于独立旋转车轮主动导向控制的滚动试验台 | |

| JP3251663B2 (ja) | タイヤの剛性測定装置 | |

| CN118076872A (en) | Wheel test system | |

| JP5035534B2 (ja) | 転がり軸受のすきま測定方法 | |

| JP2022177256A5 (ja) | ||

| RU2819075C2 (ru) | Устройство для испытаний шин | |

| JPWO2020241323A5 (ja) | ||

| CN209725127U (zh) | 一种摩擦传动龙门式三坐标测量设备 | |

| CN113874229B (zh) | 轮胎测试装置 | |

| WO2023058777A1 (ja) | タイヤ試験方法、タイヤ試験システムおよびプログラム | |

| CN207942327U (zh) | 一种动车轮对动平衡测试齿轮箱晃摆响抑装置 | |

| CN213987260U (zh) | 用于独立旋转车轮主动导向控制的滚动试验台 | |

| CN207649570U (zh) | 高精度三坐标测试仪 | |

| CN218725317U (zh) | 一种减速器综合性能测试设备 | |

| CN113916686A (zh) | 一种球铰刚度测试装置及其对球铰刚度的测试方法 | |

| JP2572868Y2 (ja) | タイヤ試験機 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20231106 |