JP2021181985A - 試験液製品 - Google Patents

試験液製品 Download PDFInfo

- Publication number

- JP2021181985A JP2021181985A JP2021080787A JP2021080787A JP2021181985A JP 2021181985 A JP2021181985 A JP 2021181985A JP 2021080787 A JP2021080787 A JP 2021080787A JP 2021080787 A JP2021080787 A JP 2021080787A JP 2021181985 A JP2021181985 A JP 2021181985A

- Authority

- JP

- Japan

- Prior art keywords

- film

- test

- test solution

- test liquid

- container body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Packages (AREA)

- Wrappers (AREA)

Abstract

【解決手段】この試験液製品1は、予め脱気が行われた試験液2が充填されているため、試験実施者は何よりも煩雑な脱気作業を行う手間が不要となる。また、この試験液製品1に好適な容器本体3は、容器本体3を構成する積層フィルムのシーラントフィルムが無添加ポリオレフィンからなり、また、少なくともシーラントフィルムからバリアフィルムまでを有機溶剤を含む接着剤及びアンカーコート剤のいずれも用いずに直接もしくは有機溶剤を含まない無溶剤接着層を介して積層している。このため、有機溶剤等の成分が内容物側に溶出することが無く、これら溶出物による内容物への悪影響を防止することができる。

【選択図】図5

Description

(1)固形製剤の溶出試験又は崩壊試験に使用される試験液2と、前記試験液2が充填された容器本体3と、を有する試験液製品において、前記試験液2の液中の空気の溶存量が溶存酸素濃度として0mg/L〜6mg/Lであることを特徴とする試験液製品1を提供することにより、上記課題を解決する。

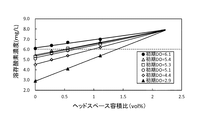

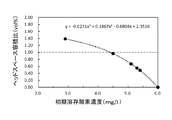

(2)試験液2の溶存酸素濃度をxとし、容器本体3内のヘッドスペース30の試験液2量に対する容積比をyとしたときに、

y≦−0.0231x3+0.1867x2−0.6804x+2.3516

を満たすことを特徴とする上記(1)記載の試験液製品1を提供することにより、上記課題を解決する。

(3)試験液2の溶存酸素濃度が0mg/L〜4.5mg/Lで、容器本体3内のヘッドスペース30の試験液2量に対する容積比が0vol%〜1vol%であることを特徴とする上記(2)記載の試験液製品1を提供することにより、上記課題を解決する。

(4)試験液2の充填量が1回の溶出試験の規定容量の±1%の範囲内にあることを特徴とする上記(1)乃至上記(3)のいずれかに記載の試験液製品1を提供することにより、上記課題を解決する。

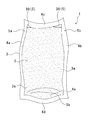

(5)容器本体3が、無添加ポリオレフィンからなるシーラントフィルム111と、熱可塑性樹脂からなるベースフィルム113aの一方又は両方の面に無機物バリア層113b、113cを有するバリアフィルム113と、を含み、前記シーラントフィルム111と前記バリアフィルム113とが直接積層されている積層フィルム101A〜101Cにより構成されていることを特徴とする上記(1)乃至(4)のいずれかに記載の試験液製品1を提供することにより、上記課題を解決する。

(6)容器本体3が、無添加ポリオレフィンからなるシーラントフィルム111と、熱可塑性樹脂からなるプラスチックフィルム112と、熱可塑性樹脂からなるベースフィルム113aの一方又は両方の面に無機物バリア層113b、113cを有するバリアフィルム113と、をこの順に含み、前記シーラントフィルム111と前記プラスチックフィルム112とが直接積層され、かつ、前記プラスチックフィルム112と前記バリアフィルム113とが直接積層されている積層フィルム301A〜301Cにより構成されていることを特徴とする上記(1)乃至(4)のいずれかに記載の試験液製品1を提供することにより、上記課題を解決する。

(7)容器本体3が、無添加ポリオレフィンからなるシーラントフィルム111と、熱可塑性樹脂からなるベースフィルム113aの一方又は両方の面に無機物バリア層113b、113cを有するバリアフィルム113と、を含み、前記シーラントフィルム111と前記バリアフィルム113とが有機溶剤を含まない無溶剤接着層により接着された積層フィルム101A〜101Cにより構成されていることを特徴とする上記(1)乃至(4)のいずれかに記載の試験液製品1を提供することにより、上記課題を解決する。

(8)容器本体3が、無添加ポリオレフィンからなるシーラントフィルム111と、熱可塑性樹脂からなるプラスチックフィルム112と、熱可塑性樹脂からなるベースフィルム113aの一方又は両方の面に無機物バリア層113b、113cを有するバリアフィルム113と、をこの順に含み、前記シーラントフィルム111と前記プラスチックフィルム112とが有機溶剤を含まない無溶剤接着層により接着され、かつ、前記プラスチックフィルム112と前記バリアフィルム113とが有機溶剤を含まない無溶剤接着層により接着された積層フィルム301A〜301Cにより構成されていることを特徴とする上記(1)乃至(4)のいずれかに記載の試験液製品1を提供することにより、上記課題を解決する。

(9)容器本体3が、バリアフィルム113側に、熱可塑性樹脂からなるカバーフィルム114をさらに有する積層フィルム201A〜201C、401A〜401Cにより構成されていることを特徴とする上記(5)乃至(8)のいずれかに記載の試験液製品1を提供することにより、上記課題を解決する。

y=−0.0231x3+0.1867x2−0.6804x+2.3516・・(1)

そして、この図8の近似曲線(ヘッドスペースの許容値を示す曲線)よりも下の領域、即ち下記(2)式で表される領域は、ヘッドスペース30の残存空気5が試験液2中に溶解したとしても規定された脱気度である溶存酸素濃度6mg/Lを超えない領域を意味する。

y≦−0.0231x3+0.1867x2−0.6804x+2.3516・・(2)

よって、本発明に係る試験液製品1は、試験液2の溶存酸素濃度xと容器本体3内のヘッドスペース30の容積比yが(2)式を満たす(図8の近似曲線よりも下の領域に位置する)ものとする。

〈第1の実施形態〉

《第1の実施形態の基本形》

本発明の積層フィルムの第1の実施形態を、図1Aを適宜参照しながら説明する。なお、後述する変形例と区別するため、図1Aに示す実施形態を、特に、「基本形」という場合がある。

本実施形態のシーラントフィルム111は、積層フィルム101Aにヒートシール性を付与する層であり、積層フィルム101Aをヒートシールにより袋状(容器本体3の形状)とする際に加熱により溶融し、積層フィルム101Aと、シーラントフィルム111に接する他のフィルムとを接着する。尚、シーラントフィルム111は、酸化防止剤・滑剤・アンチブロッキング剤等が添加されていない無添加ポリオレフィンからなる。そして、本実施形態の積層フィルム101Aを用いて試験液製品1を構成した場合に、シーラントフィルム111が内容物である試験液2と接触する。ここで、従来の(無添加ではない)シーラントフィルムは紫外線吸収を有するBHA(ブチルヒドロキシアニソール)又はBHT(ジブチルヒドロキシトルエン)等の酸化防止剤が配合されていたため、これらの紫外線吸収成分が試験液2に溶出してしまい、溶出試験や崩壊試験の結果に悪影響を与える場合があった。しかし、本実施形態の積層フィルム101Aでは、無添加ポリオレフィンからなるシーラントフィルム111を用いるので、試験液2に紫外線吸収成分が溶出することがない。

バリアフィルム113は、水蒸気バリア性等のガスバリア性に優れたフィルムであり、これを含む本実施形態の積層フィルム101Aも優れたガスバリア性を有する。そして、積層フィルム101Aで構成された容器本体3に試験液2を充填することで、試験液製品1を保管している間の試験液2中の水の蒸発が抑制され、試験液製品1を、試験液2量を減少させることなく長期間安定に保管することができる。また、試験液2が脱気されたものの場合、試験液2に容器本体3の外部からの大気の再溶解を抑制し、脱気度の低下を抑制することができる。

本発明の積層フィルムの第1の実施形態の第1変形例を、図1Bを適宜参照しながら説明する。本第1変形例の積層フィルム101Bは、シーラントフィルム111と、バリアフィルム113とを含む。そして、本第1変形例のバリアフィルム113は、べースフィルム113aのシーラントフィルム111に対向する面に第2の無機物バリア層113cを有する。

上述した基本形のシーラントフィルム111と同様である。

(バリアフィルム113)

バリアフィルム113は、水蒸気バリア性等のガスバリア性に優れたフィルムであり、これを含む本実施形態の積層フィルム101Aも優れたガスバリア性を有する。積層フィルム101Aで構成された袋に試験液2を充填することで、試験液製品1を保管している間の試験液2中の水の蒸発が抑制され、試験液製品1を、試験液2量を減少させることなく長期間安定に保管することができる。

本発明の積層フィルムの第1の実施形態の第2変形例を、図1Cを適宜参照しながら説明する。本第2変形例の積層フィルム101Cは、シーラントフィルム111と、バリアフィルム113とを含む。そして、本第2変形例のバリアフィルム113は、べースフィルム113aのシーラントフィルム111に対向する面とは反対側の面に第1の無機物バリア層113bを有し、シーラントフィルム111に対向する面に第2の無機物バリア層113cを有する。

シーラントフィルム111は、上述した基本形のシーラントフィルム111と同様である。

(バリアフィルム113)

バリアフィルム113は、水蒸気バリア性等のガスバリア性に優れたフィルムであり、これを含む本実施形態の積層フィルム101Aも優れたガスバリア性を有する。積層フィルム101Aで構成された袋に試験液2を充填することで、試験液製品1を保管している間の試験液2中の水の蒸発が抑制され、試験液製品1を、試験液2量を減少させることなく長期間安定に保管することができる。尚、バリアフィルム113のべースフィルム113aは、上述した第1変形例のべースフィルム113aと同様である。また、第1の無機物バリア層113bは、上述した基本形の第1の無機物バリア層113bと同様である。また、第2の無機物バリア層113cは、上述した第1変形例の第2の無機物バリア層113cと同様である。

《第2の実施形態の基本形》

本発明の積層フィルムの第2の実施形態を、図2Aを適宜参照しながら説明する。なお、後述する変形例と区別するため、図2Aに示す実施形態を、特に、「基本形」という場合がある。先ず、本実施形態の積層フィルム201Aは、シーラントフィルム111と、バリアフィルム113と、カバーフィルム114とを含む。そして、本基本形のバリアフィルム113は、べースフィルム113aのシーラントフィルム111に対向する面とは反対側の面に第1の無機物バリア層113bを有する。また、本実施形態の積層フィルム201Aでは、シーラントフィルム111と、バリアフィルム113とは、直接もしくは有機溶剤を含まない無溶剤接着層を介して積層されている。換言すれば、シーラントフィルム111と、バリアフィルム113との間には、有機溶剤を含む接着剤及びアンカーコート剤のいずれも含まない。

上述した本発明の第1の実施形態の基本形のシーラントフィルム111と同様である。

(バリアフィルム113)

上述した本発明の第1の実施形態の基本形のバリアフィルム113と同様である。

(カバーフィルム114)

上述した本発明の第1の実施形態の基本形のシーラントフィルム111と同様である。

(バリアフィルム113)

上述した本発明の第1の実施形態の第1変形例のバリアフィルム113と同様である。

(カバーフィルム114)

上述した本発明の第2の実施形態の基本形のカバーフィルム114と同様である。

本発明の積層フィルムの第2の実施形態の第2変形例を、図2Cを適宜参照しながら説明する。本実施形態の積層フィルム201Cは、シーラントフィルム111と、バリアフィルム113と、カバーフィルム114とを含む。そして、本第2変形例のバリアフィルム113は、べースフィルム113aのシーラントフィルム111に対向する面とは反対側の面に第1の無機物バリア層113bを有し、シーラントフィルム111に対向する面に第2の無機物バリア層113cを有する。

上述した本発明の第1の実施形態の基本形のシーラントフィルム111と同様である。

(バリアフィルム113)

上述した本発明の第1の実施形態の第2変形例のバリアフィルム113と同様である。

(カバーフィルム114)

上述した本発明の第2の実施形態の基本形のカバーフィルム114と同様である。

《第3の実施形態の基本形》

本発明の積層フィルムの第3の実施形態を、図3Aを適宜参照しながら説明する。なお、後述する変形例と区別するため、図3Aに示す実施形態を、特に、「基本形」という場合がある。本実施形態の積層フィルム301Aは、シーラントフィルム111と、プラスチックフィルム112と、バリアフィルム113とを含む。そして、本基本形のバリアフィルム113は、べースフィルム113aのシーラントフィルム111に対向する面とは反対側の面に第1の無機物バリア層113bを有する。また、本実施形態の積層フィルム301Aでは、シーラントフィルム111と、プラスチックフィルム112、プラスチックフィルム112とバリアフィルム113とは、それぞれ、直接もしくは有機溶剤を含まない無溶剤接着層を介して積層されている。換言すれば、シーラントフィルム111とプラスチックフィルム112との間、及びプラスチックフィルム112とバリアフィルム113との問には、有機溶剤を含む接着剤及びアンカーコート剤のいずれも含まない。

上述した本発明の第1の実施形態の基本形のシーラントフィルム111と同様である。

シーラントフィルム111とバリアフィルム113との間にプラスチックフィルムを有すると、積層フィルム101のフィルム強度及び突き刺し強度を高めることができる。尚、プラスチックフィルム112は、熱可塑性樹脂からなるフィルムである。また、プラスチックフィルム112に用いる熱可塑性樹脂としては、例えば、上述した無添加ポリオレフィン、ポリアミド樹脂、ポリエステル樹脂、エチレン系ポリマーが挙げられる。また、前記ポリアミド樹脂としては、ナイロン6、ナイロン66、ナイロン11、ナイロン12、MXDナイロン、共重合ナイロン等が挙げられる。ナイロンフィルムとしては、フィルム強度に優れることから、二軸延伸ナイロンフィルム(ONY)を用いることが好ましい。また、前記ポリエステル樹脂としては、ポリエチレンテレフタレート(PET)が好ましい。また、前記エチレン系ポリマーとしては、エチレン−ビニルアルコール共重合体、エチレン−(メタ)アクリル酸共重合体、エチレン−(メタ)アクリル酸工ステル共重合体、エチレン−酢酸ビニル共重合体等が挙げられる。さらに、前記熱可塑性樹脂としては、紫外線吸収成分を含まないことから、無添加ポリオレフィンが好ましい。プラスチックフィルム112の厚みは、特に限定されないが7〜100μmが好ましい。そして、シーラントフィルム111とプラスチックフィルム112とは、有機溶剤を含む接着剤及びアンカーコート剤のいずれも用いず直接もしくは有機溶剤を含まない無溶剤接着層を介して積層されている。また、プラスチックフィルム112は、熱可塑性樹脂のフィルムの1枚からなるものであってもよいし、熱可塑性樹脂のフィルムの2枚以上を直接もしくは有機溶剤を含まない無溶剤接着層により積層したものであってもよい。この場合、熱可塑性樹脂のフィルムとフィルムの間には、有機溶剤を含む接着剤及びアンカーコート剤のいずれも含まない。

上述した本発明の第1の実施形態の基本形のバリアフィルム113と同様である。

本発明の積層フィルムの第3の実施形態の第1変形例を、図3Bを適宜参照しながら説明する。本実施形態の積層フィルム301Bは、シーラントフィルム111と、プラスチックフィルム112と、バリアフィルム113とを含む。そして、本第1変形例のバリアフィルム113は、べースフィルム113aのシーラントフィルム111に対向する面に第2の無機物バリア層113cを有する。

上述した本発明の第1の実施形態の基本形のシーラントフィルム111と同様である。

(プラスチックフィルム112)

上述した本発明の第3の実施形態の基本形のプラスチックフィルム112と同様である。

(バリアフィルム113)

上述した本発明の第1の実施形態の第1変形例のバリアフィルム113と同様である。

本発明の積層フィルムの第3の実施形態の第2変形例を、図3Cを適宜参照しながら説明する。本実施形態の積層フィルム301Cは、シーラントフィルム111と、プラスチックフィルム112と、バリアフィルム113とを含む。そして、本第2変形例のバリアフィルム113は、べースフィルム113aのシーラントフィルム111に対向する面とは反対側の面に第1の無機物バリア層113bを有し、シーラントフィルム111に対向する面に第2の無機物バリア層113cを有する。

上述した本発明の第1の実施形態の基本形のシーラントフィルム111と同様である。

(プラスチックフィルム112)

上述した本発明の第3の実施形態の基本形のプラスチックフィルム112と同様である。

(バリアフィルム113)

上述した本発明の第1の実施形態の第2変形例のバリアフィルム113と同様である。

《第4の実施形態の基本形》

本発明の積層フィルムの第4の実施形態を、図4Aを適宜参照しながら説明する。なお、後述する変形例と区別するため、図4Aに示す実施形態を、特に、「基本形」という場合がある。本実施形態の積層フィルム401Aは、シーラントフィルム111と、プラスチックフィルム112と、バリアフィルム113と、カバーフィルム114とを含む。そして、本基本形のバリアフィルム113は、べースフィルム113aのシーラントフィルム111に対向する面とは反対側の面に第1の無機物バリア層113bを有する。また、本実施形態の積層フィルム401Aでは、シーラントフィルム111と、プラスチックフィルム112、プラスチックフィルム112とバリアフィルム113とは、それぞれ、直接もしくは有機溶剤を含まない無溶剤接着層を介して積層されている。換言すれば、シーラントフィルム111とプラスチックフィルム112との間、及びプラスチックフィルム112とバリアフィルム113との間には、有機溶剤を含む接着剤及びアンカーコート剤のいずれも含まない。

上述した本発明の第1の実施形態の基本形のシーラントフィルム111と同様である。

(プラスチックフィルム112)

上述した本発明の第3の実施形態の基本形のプラスチックフィルム112と同様である。

(バリアフィルム113)

上述した本発明の第3の実施形態の基本形のバリアフィルム113と同様である。

(カバーフィルム114)

上述した本発明の第2の実施形態の基本形のカバーフィルム114と同様である。

本発明の積層フィルムの第4の実施形態の第1変形例を、図4Bを適宜参照しながら説明する。本実施形態の積層フィルム401Bは、シーラントフィルム111と、プラスチックフィルム112と、バリアフィルム113と、カバーフィルム114とを含む。そして、本第1変形例のバリアフィルム113は、べースフィルム113aのシーラントフィルム111に対向する面に第2の無機物バリア層113cを有する。

上述した本発明の第1の実施形態の基本形のシーラントフィルム111と同様である。

(プラスチックフィルム112)

上述した本発明の第3の実施形態の基本形のプラスチックフィルム112と同様である。

(バリアフィルム113)

上述した本発明の第3の実施形態の第1変形例のバリアフィルム113と同様である。

(カバーフィルム114)

上述した本発明の第2の実施形態の第1変形例のカバーフィルム114と同様である。

本発明の積層フィルムの第4の実施形態の第2変形例を、図4Cを適宜参照しながら説明する。本実施形態の積層フィルム401Cは、シーラントフィルム111と、プラスチックフィルム112と、バリアフィルム113と、カバーフィルム114とを含む。そして、本第2変形例のバリアフィルム113は、べースフィルム113aのシーラントフィルム111に対向する面とは反対側の面に第1の無機物バリア層113bを有し、シーラントフィルム111に対向する面に第2の無機物バリア層113cを有する。

上述した本発明の第3の実施形態の基本形のシーラントフィルム111と同様である。

(プラスチックフィルム112)

上述した本発明の第3の実施形態の基本形のプラスチックフィルム112と同様である。

(バリアフィルム113)

上述した本発明の第3の実施形態の第2変形例のバリアフィルム113と同様である。

(カバーフィルム114)

上述した本発明の第2の実施形態の第2変形例のカバーフィルム114と同様である。

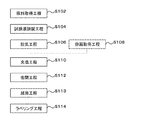

〈製造方法〉

(溶出試験)

[試験液の準備]

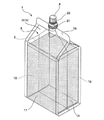

試験液A:日本薬局方精製水(共栄製薬社製)

試験液B:崩壊試験第1液、pH1.2/溶出試験第1液、pH1.2(関東化学社製)

ONY(ユニチカ社製、エンブレムON、厚み15μm)と、無機酸化物蒸着フィルム、テックバリアHX(三菱ケミカル社製、厚み12μm)を、ポリエステル系ポリウレタン接着剤(東洋モートン社製、トモフレックスTM−250)を用いてドライラミネート法で貼り合わせ、さらにAC剤を用いずにLDPE(東ソー社製、ペトロセンDLZ10A、20μm)を用いて無添加LDPEフィルム(タマポリ社製、SK615P、100μm)を押出ラミネート法により貼り合わせ、積層フィルム201Bを得た。この積層フィルムを用いて図5に示すような形態の容器を作製し、試験液A、Bを充填して試験液製品1を製造した。そして、製造した試験液製品1について、後述する評価方法によって評価を行った。

ONY(ユニチカ社製、エンブレムON、厚み15μm)と、無機酸化物蒸着フィルム、テックバリアHX(三菱ケミカル社製、厚み12μm)を、ポリエステル系ポリウレタン接着剤(東洋モートン社製、トモフレックスTM−250)を用いてドライラミネート法で貼り合わせ、さらにAC剤を用いずにLDPE(東ソー社製、ペトロセンDLZ10A、20μm)を用いて無添加LLDPEフィルム(タマポリ社製、SF625P、100μm)を押出ラミネート法により貼り合わせ、積層フィルム201Bを得た。この積層フィルムを用いて図5に示すような形態の容器を作製し、試験液A、Bを充填して試験液製品1を製造した。そして、製造した試験液製品1について、後述する評価方法によって評価を行った。

ONY(ユニチカ社製、エンブレムON、厚み15μm)と、透明バリアフィルムVMPETクラリスタCI(クラレ社製、厚み12μm)を、ポリエステル系ポリウレタン接着剤(東洋モートン社製、トモフレックスTM−250)を用いてドライラミネート法で貼り合わせ、さらにAC剤を用いずにEMAA(エチレン−メタクリル酸共重合体、三井・ダウポリケミカル社製、ニュクレルN1108C、20μm)を用いて無添加LLDPEフィルム(タマポリ社製、SK615P、100μm)を押出ラミネート法により貼り合わせ、積層フィルム201Bを得た。この積層フィルムを用いて図5に示すような形態の容器を作製し、試験液A、Bを充填して試験液製品1を製造した。そして、製造した試験液製品1について、後述する評価方法によって評価を行った。

<ONY15μm/ドライ/蒸着PET12μm/AC/押出LLDPE100μm/試験液A、B>

ONY(ユニチカ社製、エンブレムON、厚み15μm)と、無機酸化物蒸着フィルムテックバリアHX(三菱ケミカル社製、厚み12μm)とを、ポリエステル系ポリウレタン接着剤(東洋モートン社製、トモフレックスTM−250)を用いてドライラミネート法で貼り合わせ、さらに押出ラミネート用AC剤(東洋モートン社製、EL−510)を用いてLLDPE(プライムポリマー社製、ウルトラゼックス100μm)の押し出し層を形成し、積層フィルムを得た。この積層フィルムを用いて図5に示すような形態の容器を作製し、試験液A、Bを充填して試験液製品1を製造した。そして、製造した試験液製品1について、後述する評価方法によって評価を行った。

<PET16μm/ドライ/ONY25μm/ドライ/蒸着PET12μm/AC/押出LLDPE100μm/試験液A、B>

二軸延伸PETフィルム(ユニチカ社製、エンブレットPET、厚み16μm)と、ONY(ユニチカ社製、エンブレムON、厚み25μm)と、無機酸化物蒸着フィルムテックバリアHX(三菱ケミカル社製、厚み12μm)とを、ポリエステル系ポリウレタン接着剤(東洋モートン社製、トモフレックスTM−250)を用いてドライラミネート法で貼り合わせ、さらに押出ラミネート用AC剤(東洋モートン社製、EL−510)を用いてLLDPE(プライムポリマー社製、ウルトラゼックス100μm)押し出し層を形成し、積層フィルムを得た。この積層フィルムを用いて図5に示すような形態の容器を作製し、試験液A、Bを充填して試験液製品1を製造した。そして、製造した試験液製品1について、後述する評価方法によって評価を行った。

<ONY15μm/AC/押出/LLDPE70μm/試験液A、B>

上記構成の市販のスタンド袋(カウパック社製、TP−S0350)に試験液A、Bを充填して試験液製品1を製造した。そして、後述する評価方法によって評価を行った。

<PET12μm/ドライ/蒸着PET12μm/ドライ/ONY15μm/ドライ/LLDPE130μm/試験液A、B>

上記で構成の市販の2ピースキャップ付きスタンド袋(カウパック社製、DP16−TW0400)に試験液A、Bを充填して試験液製品1を製造した。そして、後述する評価方法によって評価を行った。

<蒸着PET12μm/ドライ/PET12μm/ドライ/ONY15μm/ドライ/LLDPE130μm/試験液A、B>

無機酸化物蒸着フィルム(テックバリアHX、三菱ケミカル社製、厚み12μm)と、二軸延伸PETフィルム(ユニチカ社製、エンブレットPET、厚み12μm)と、ONY(ユニチカ社製、エンブレムON、厚み15μm)と、LLDPEフィルム(タマポリ社製、UB106、厚み130μm)とを、ポリエステル系ポリウレタン接着剤(東洋モートン社製、トモフレックスTM−250)を用いてドライラミネート法で貼り合わせて積層フィルムを得た。この積層フィルムを用いて図5に示すような形態の容器を作製し、試験液A、Bを充填して試験液製品1を製造した。そして、製造した試験液製品1について、後述する評価方法によって評価を行った。

実施例1〜3、比較例1〜5で得られた試験液製品1について、以下の評価を行った。

各例の試験液製品1を、40℃で60日間保管した。その後、各試験液製品1から試験液A、Bを抜き出し、UV吸収測定装置(日立分光光度計、U−3000)を用いて、波長220nm及び250nmにおける吸光度を測定し、紫外線吸収性溶出物の溶出量の指標とした。

(保管による紫外線吸収性溶出物の多寡)

試験液製品1を構成するシーラントフィルム111に無添加ポリオレフィンを使用し、シーラントフィルム及びバリアフィルムを、AC剤及び接着剤のいずれも使用せず、直接積層した実施例1〜3の試験液製品1では、保存後の試験液2に紫外部吸収がほとんど認めなかった。

無機酸化物を蒸着したバリアフィルム(蒸着PET12μ)を含む積層フィルムを用いて構成した実施例1〜3、比較例1、2、4及び5の試験液製品1の質量減少は極めて小さく、十分な水蒸気透過バリア性が認められた。

(脱気試験)

2 試験液

3 容器本体

30 ヘッドスペース

111 シーラントフィルム

112 プラスチックフィルム

113 バリアフィルム

113a ベースフィルム

113b、113c 無機物バリア層

114 カバーフィルム

101A〜401C 積層フィルム

Claims (9)

- 固形製剤の溶出試験又は崩壊試験に使用される試験液と、

前記試験液が充填された容器本体と、を有する試験液製品において、

前記試験液の液中の空気の溶存量が溶存酸素濃度として0mg/L〜6mg/Lであることを特徴とする試験液製品。 - 試験液の溶存酸素濃度をxとし、容器本体内のヘッドスペースの試験液量に対する容積比をyとしたときに、

y≦−0.0231x3+0.1867x2−0.6804x+2.3516

を満たすことを特徴とする請求項1記載の試験液製品。 - 試験液の溶存酸素濃度が0mg/L〜4.5mg/Lで、容器本体内のヘッドスペースの試験液量に対する容積比が0vol%〜1vol%であることを特徴とする請求項2記載の試験液製品。

- 試験液の充填量が1回の溶出試験の規定容量の±1%の範囲内にあることを特徴とする請求項1乃至請求項3のいずれかに記載の試験液製品。

- 容器本体が、無添加ポリオレフィンからなるシーラントフィルムと、熱可塑性樹脂からなるベースフィルムの一方又は両方の面に無機物バリア層を有するバリアフィルムと、を含み、前記シーラントフィルムと前記バリアフィルムとが直接積層されている積層フィルムにより構成されていることを特徴とする請求項1乃至請求項4のいずれかに記載の試験液製品。

- 容器本体が、無添加ポリオレフィンからなるシーラントフィルムと、熱可塑性樹脂からなるプラスチックフィルムと、熱可塑性樹脂からなるベースフィルムの一方又は両方の面に無機物バリア層を有するバリアフィルムと、をこの順に含み、前記シーラントフィルムと前記プラスチックフィルムとが直接積層され、かつ、前記プラスチックフィルムと前記バリアフィルムとが直接積層されている積層フィルムにより構成されていることを特徴とする請求項1乃至請求項4のいずれかに記載の試験液製品。

- 容器本体が、無添加ポリオレフィンからなるシーラントフィルムと、熱可塑性樹脂からなるベースフィルムの一方又は両方の面に無機物バリア層を有するバリアフィルムと、を含み、前記シーラントフィルムと前記バリアフィルムとが有機溶剤を含まない無溶剤接着層により接着された積層フィルムにより構成されていることを特徴とする請求項1乃至請求項4のいずれかに記載の試験液製品。

- 容器本体が、無添加ポリオレフィンからなるシーラントフィルムと、熱可塑性樹脂からなるプラスチックフィルムと、熱可塑性樹脂からなるベースフィルムの一方又は両方の面に無機物バリア層を有するバリアフィルムと、をこの順に含み、前記シーラントフィルムと前記プラスチックフィルムとが有機溶剤を含まない無溶剤接着層により接着され、かつ、前記プラスチックフィルムと前記バリアフィルムとが有機溶剤を含まない無溶剤接着層により接着された積層フィルムにより構成されていることを特徴とする請求項1乃至請求項4のいずれかに記載の試験液製品。

- 容器本体が、バリアフィルム側に熱可塑性樹脂からなるカバーフィルムをさらに有する積層フィルムにより構成されていることを特徴とする請求項5乃至請求項8のいずれかに記載の試験液製品。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020086677 | 2020-05-18 | ||

| JP2020086677 | 2020-05-18 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2024003854U Continuation JP3250189U (ja) | 2020-05-18 | 2024-11-20 | 試験液製品 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2021181985A true JP2021181985A (ja) | 2021-11-25 |

Family

ID=78606462

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021080787A Pending JP2021181985A (ja) | 2020-05-18 | 2021-05-12 | 試験液製品 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2021181985A (ja) |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5730743A (en) * | 1980-06-20 | 1982-02-19 | Ucb Sa | Peelable seal forming heat sealable wrapping film |

| JP2014070965A (ja) * | 2012-09-28 | 2014-04-21 | Asakusa Jozai Kenkyusho:Kk | 試験液製品 |

| JP2014070964A (ja) * | 2012-09-28 | 2014-04-21 | Hosokawa Yoko Co Ltd | 試験液製品 |

| US20150358587A1 (en) * | 2014-06-10 | 2015-12-10 | Logan Instruments Corporation | Dissolution tester assembly with integrated imaging system |

| JP2017105527A (ja) * | 2015-12-01 | 2017-06-15 | 信越化学工業株式会社 | 半導体封止用硬化性樹脂シートの梱包方法及び半導体封止用硬化性樹脂シートの梱包体 |

| CN208297481U (zh) * | 2018-06-04 | 2018-12-28 | 天津赛普瑞实验设备有限公司 | 一种溶出仪中具有自动校正功能的在线溶氧测量装置 |

| JP2020028870A (ja) * | 2018-08-24 | 2020-02-27 | 富山産業株式会社 | 加熱脱気装置 |

-

2021

- 2021-05-12 JP JP2021080787A patent/JP2021181985A/ja active Pending

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5730743A (en) * | 1980-06-20 | 1982-02-19 | Ucb Sa | Peelable seal forming heat sealable wrapping film |

| JP2014070965A (ja) * | 2012-09-28 | 2014-04-21 | Asakusa Jozai Kenkyusho:Kk | 試験液製品 |

| JP2014070964A (ja) * | 2012-09-28 | 2014-04-21 | Hosokawa Yoko Co Ltd | 試験液製品 |

| US20150358587A1 (en) * | 2014-06-10 | 2015-12-10 | Logan Instruments Corporation | Dissolution tester assembly with integrated imaging system |

| JP2017105527A (ja) * | 2015-12-01 | 2017-06-15 | 信越化学工業株式会社 | 半導体封止用硬化性樹脂シートの梱包方法及び半導体封止用硬化性樹脂シートの梱包体 |

| CN208297481U (zh) * | 2018-06-04 | 2018-12-28 | 天津赛普瑞实验设备有限公司 | 一种溶出仪中具有自动校正功能的在线溶氧测量装置 |

| JP2020028870A (ja) * | 2018-08-24 | 2020-02-27 | 富山産業株式会社 | 加熱脱気装置 |

Non-Patent Citations (3)

| Title |

|---|

| 崩壊試験・溶出試験用 調製液シリーズ, JPN6024043055, 15 May 2018 (2018-05-15), ISSN: 0005446075 * |

| 崩壊試験・溶出試験用試薬, JPN6024043053, 27 January 2019 (2019-01-27), ISSN: 0005446073 * |

| 製剤安定性試験用試薬, JPN6024043054, 18 March 2015 (2015-03-18), ISSN: 0005446074 * |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5763028A (en) | Doubly-packaged easily oxidizable article | |

| EP2840042B1 (en) | Container with excellent airtightness and method for holding gas molecules or volatile components in container | |

| AU2007252465B2 (en) | Container | |

| NO327974B1 (no) | Fleksibel, polymer beholder | |

| EP3157840A2 (en) | Package system for packaging and administering controlled dosages of chemical agents | |

| WO2021039084A1 (ja) | 注射液製剤 | |

| JP2014070964A (ja) | 試験液製品 | |

| JP4607609B2 (ja) | 薬液バッグ、薬液バッグ収容体および薬液バッグ収容体の製造方法 | |

| JP3250189U (ja) | 試験液製品 | |

| JP2021181985A (ja) | 試験液製品 | |

| US20250256903A1 (en) | Liquid-containing combination container, container set, and method of manufacturing liquid-containing container | |

| JP7748616B2 (ja) | 液体入り組合せ容器、容器セットおよび液体入り容器の製造方法 | |

| JPH119659A (ja) | 医療用容器 | |

| JP2006193196A (ja) | 包装材料及びこれを用いた輸液バッグの外装袋 | |

| CN105592838A (zh) | 滴眼容器包装体 | |

| JP5066974B2 (ja) | 遮光包材 | |

| JP7133938B2 (ja) | プラスチック容器および外装体からなる包装体 | |

| EP4317017A1 (en) | Liquid-containing combined container, container set, manufacturing method for liquid-containing container, and method of use for liquid-containing combined container | |

| US20060210739A1 (en) | Container with acid diffusion barrier and use thereof | |

| JPH1119178A (ja) | 炭酸成分入り医療用溶液を収容した医療用容器の製造方法 | |

| JP5239121B2 (ja) | インジケーター付積層遮光フィルム及び外装袋 | |

| CN104107140A (zh) | 用于含有碳酸氢钠的注射液的软包装 | |

| JP7713180B2 (ja) | 液体入り組合せ容器、容器セットおよび液体入り容器の製造方法 | |

| JP6174309B2 (ja) | 試験液製品 | |

| EP4458723A1 (en) | Liquid-containing container, liquid-containing combined container, container, stopper, and method for manufacturing liquid-containing container |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210726 |

|

| AA64 | Notification of invalidation of claim of internal priority (with term) |

Free format text: JAPANESE INTERMEDIATE CODE: A241764 Effective date: 20210726 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20240327 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20240911 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20241028 |