JP2019512397A - レーザ加工システムにおける像平面の配置 - Google Patents

レーザ加工システムにおける像平面の配置 Download PDFInfo

- Publication number

- JP2019512397A JP2019512397A JP2018548223A JP2018548223A JP2019512397A JP 2019512397 A JP2019512397 A JP 2019512397A JP 2018548223 A JP2018548223 A JP 2018548223A JP 2018548223 A JP2018548223 A JP 2018548223A JP 2019512397 A JP2019512397 A JP 2019512397A

- Authority

- JP

- Japan

- Prior art keywords

- workpiece

- intensity distribution

- shape

- spatial intensity

- laser

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/082—Scanning systems, i.e. devices involving movement of the laser beam relative to the laser head

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/03—Observing, e.g. monitoring, the workpiece

- B23K26/032—Observing, e.g. monitoring, the workpiece using optical means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/06—Shaping the laser beam, e.g. by masks or multi-focusing

- B23K26/062—Shaping the laser beam, e.g. by masks or multi-focusing by direct control of the laser beam

- B23K26/0626—Energy control of the laser beam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/06—Shaping the laser beam, e.g. by masks or multi-focusing

- B23K26/073—Shaping the laser spot

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

- B23K26/38—Removing material by boring or cutting

- B23K26/382—Removing material by boring or cutting by boring

- B23K26/384—Removing material by boring or cutting by boring of specially shaped holes

Abstract

Description

本明細書において述べられる実施形態は、概して、像平面の配置に関し、特にレーザ加工システムにおいて像平面を配置するための方法及び装置に関するものである。

公知の「パーカッション」ドリリング手法を用いてワークピース(例えばプリント配線板)内にビアを形成するようなレーザ加工システムにおいては、レーザビームが、典型的には、円形の開口を用いて空間的にクリップされ、整形され、あるいは像形成され、その後、スキャンレンズにより焦点が合わされ、ワークピースの表面に照射される。典型的には、像形成レーザビーム(imaged laser beam)の空間強度特性は、開口と関連付けられた像平面でのレーザアブレーションに対して最適なものにされる。このため、ワークピース表面が、像平面と所定の空間的関係を有している場合(例えば、ワークピース表面と像平面とが同一平面上にあるか、スキャンレンズとワークピースとが互いに位置決めされる精度及び正確性を考えれば、少なくとも実質的に同一平面上にある場合)には、開口は、ワークピース表面に「像形成」されると考えられ、ワークピースに形成されるフィーチャは、所望の幾何学的特性(例えばサイズ、形状、深さなど)を有する。

本明細書においては、実施形態の例が添付図面を参照して述べられる。明確にそうでないことが記載されていない限り、図面においては、構成要素、フィーチャ、要素などのサイズや位置など、またそれらの相対的な距離は、必ずしも縮尺通りではなく、明確にするために誇張されている場合がある。

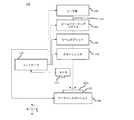

図1は、本発明の一実施形態によるレーザ加工システムを模式的に示すものであり、このレーザ加工システムは、レーザエネルギー像形成ビームを用いてワークピースを加工するように構成されている。以下でより詳細に述べるように、レーザエネルギー像形成ビームは、レーザエネルギービームで開口やマスクなどを照射することにより形成され、加工するワークピース上に開口やマスクなどの像を投影する。

一実施形態においては、レーザ源102は、レーザパルスを生成することができる。このため、レーザ源102は、パルスレーザ源、QCWレーザ源、CWレーザ源を含み得る。レーザ源102がQCWレーザ源又はCWレーザ源を含む場合、レーザ源102は、QCWレーザ源又はCWレーザ源から出力されるレーザ放射のビームを時間的に変調するパルスゲーティングユニット(例えば、音響光学(AO)変調器(AOM)、ビームチョッパなど)をさらに含み得る。他の実施形態においては、レーザ源102により生成されるレーザパルスは、紫外光(UV)、可視光(例えば緑色)、又は赤外光(IR)、近赤外光(NIR)、短波長赤外光(SWIR)、中波長赤外光(MWIR)、又は長波長赤外光(LWIR)の範囲の電磁スペクトル、あるいはこれらを任意に組み合わせたもののうち1つ以上において1以上の波長を有するものとして特徴付けることができる。

ビームイメージングシステム104に入力されるレーザエネルギーのビームの空間強度分布(本明細書においては「入力空間強度分布」とも呼ばれる)は、ガウス形プロファイル、sech2プロファイル、ローレンツ形プロファイルなどとして特徴付けることができ、ビームイメージングシステム104は、レーザエネルギーの入力ビームの空間強度プロファイルを空間的にクリップ、クロップ、トランケート、あるいは変調するように構成されている。このように、ビームイメージングシステム104により出力されるレーザエネルギーのビームは、入力空間強度分布とは異なる変調空間強度プロファイルを有するものとして特徴付けることができる。

ビームポジショナ106は、スキャンレンズ110に対してビーム経路116を移動させるように、ビームイメージングシステム104の出力からビーム経路116に沿って伝搬するレーザエネルギービームを回折し、反射し、屈折し、あるいはこれに類することをし、あるいはこれらを組み合わせることが可能である。一般的に、ビームポジショナ106は、(例えばスキャンレンズ110から)ワークピース101上に投影されたスキャン領域内でプロセススポットをスキャン、移動、あるいは位置決めできるように、X軸及びY軸(又はX方向及びY方向)に沿ってワークピース101に対してビーム軸を移動させるように構成される。図示はされていないが、X軸(又はX方向)は、図示されたY軸及びZ軸(Y方向及びZ方向)に直交する軸(又は方向)を意味するものと理解されよう。

ワークピースポジショナ108は、スキャンレンズ110に対してX方向、Y方向、及び/又はZ方向にワークピース101を移動させることができる。このため、ワークピースポジショナ108が、ワークピース101をX方向及び/又はY方向に移動させる点において、ワークピースポジショナ108は、スキャンレンズ110により投影されるスキャン領域にワークピース101の異なる領域を入れたり、スキャン領域から出したりするように構成される。一実施形態においては、ワークピースポジショナ108は、(例えば、それぞれX方向、Y方向及び/又はZ方向に沿ってワークピース101を並進移動可能な)1以上の直動ステージ、(例えば、それぞれX方向、Y方向及び/又はZ方向に平行な軸を中心とした回転移動をワークピース101に与えることが可能な)1以上の回転ステージなど、あるいはこれらを任意に組み合わせたものとして提供される。一実施形態においては、ワークピースポジショナ108は、ワークピース101をX方向に沿って移動するためのX軸ステージと、X軸ステージにより支持され(これによりX軸ステージによりX方向に沿って移動可能であり)、ワークピース101をY方向に沿って移動するためのY軸ステージとを含んでいる。レーザ加工システム100は、必要に応じて、ワークピースポジショナ108に連結されたチャック(図示せず)を含んでいてもよい。ワークピース101は、このチャックにクランプ、固定、保持、取付、又は支持され得る。図示はされていないが、レーザ加工システム100は、ワークピースポジショナ108を支持するオプションのベースを含んでいてもよい。

(例えば、単純なレンズ又は複合レンズのいずれかとして提供される)スキャンレンズ110は、一般的には、ビームウェストを生成するようにビーム経路116に沿って方向付けられたレーザエネルギーの焦点を合わせるように構成されている。スキャンレンズ110は、fシータレンズ、テレセントリックレンズ、アキシコンレンズなど、あるいはこれらを任意に組み合わせたものとして提供され得る。一実施形態においては、スキャンレンズ110は、固定焦点距離レンズとして提供され、(例えば、ビーム軸に沿ってビームウェストの位置を変化させるように)スキャンレンズ110を移動するように構成されるレンズアクチュエータ(図示せず)に連結される。例えば、レンズアクチュエータは、Z方向に沿ってスキャンレンズ110を直線的に並進させるように構成されるボイスコイルとして提供されてもよい。他の実施形態においては、スキャンレンズ110は、ビーム軸に沿ってビームウェストの位置を変化させるために(例えばレンズアクチュエータを介して)作動され得る可変焦点距離レンズ(例えば、ズームレンズ、又はCOGNEX社、VARIOPTIC社などにより現在提供されている技術を組み込んだ、いわゆる「液体レンズ」など)として提供される。

一般的に、コントローラ112は、レーザ源102、ビームポジショナ106、ワークピースポジショナ108、レンズアクチュエータなどのレーザ加工システム100の1以上の構成要素と(例えば、USB、Ethernet、Firewire、Wi-Fi、RFID、NFC、Bluetooth、Li-Fiなど、あるいはこれらを任意に組み合わせたもののような1以上の有線又は無線通信リンクを介して)通信可能に連結されている。これらの構成要素は、コントローラ112により出力される1以上の制御信号に応じて動作可能となっている。

カメラ114がレーザ加工システム100に含まれている場合、カメラ114は、概して、ワークピース101の画像を取り込み、取り込まれた画像を表す画像データをコントローラ112に送信するように構成されている。カメラ114は、デジタルカメラ(例えば、CCDカメラ、CMOSカメラなど、あるいはこれらを任意に組み合わせたもの)であることがあり、カメラ114の視野が完全にスキャン領域の外側にあるように構成及び配置され得る。他の実施形態においては、カメラ114は、カメラ114の視野が完全にスキャン領域の内部にあるように構成及び配置される。さらに他の実施形態においては、カメラ114は、カメラ114の視野が部分的にのみスキャン領域の内部にあるように構成及び配置される。カメラ114の視野が完全にスキャン領域の外側にある(あるいは部分的にのみスキャン領域の内部にある)場合には、ワークピースポジショナ108は、スキャン領域内で位置決め可能なワークピース101の任意の領域をカメラ114の視野内で位置決めするように構成され得る。

ワークピース表面101aがビームイメージングシステム104の1以上のイメージング要素(例えば、1以上のアパーチャ、マスクなど)に関連付けられた像平面に配置される場合、ワークピース表面101aに照射されるプロセススポットの形状は、ビームイメージングシステム104により出力されるレーザエネルギービームの形状と同一である(又は少なくとも類似する)。一般的に、前処理又は較正ステップ中に像平面が配置される。像平面が配置された後、レーザ加工システム100は、ワークピース表面101aを像平面に固定するように調整され、望んでいる形でワークピース101が加工される。

上記は、本発明の実施形態及び例を説明したものであって、これに限定するものとして解釈されるものではない。いくつかの特定の実施形態及び例が図面を参照して述べられたが、当業者は、本発明の新規な教示や利点から大きく逸脱することなく、開示された実施形態及び例と他の実施形態に対して多くの改良が可能であることを容易に認識するであろう。したがって、そのような改良はすべて、特許請求の範囲において規定される本発明の範囲に含まれることを意図している。例えば、当業者は、そのような組み合わせが互いに排他的になる場合を除いて、いずれかの文や段落、例又は実施形態の主題を他の文や段落、例又は実施形態の一部又は全部の主題と組み合わせることができることを理解するであろう。したがって、本発明の範囲は、以下の特許請求の範囲とこれに含まれるべき請求項の均等物とによって決定されるべきである。

Claims (7)

- スキャンレンズを有するレーザ加工システムを用いてワークピースを加工する方法であって、

レーザエネルギービームが伝搬する経路に直交する平面で見た場合にビームの焦点で非円形外縁形状を有する第1の空間強度分布によって特徴付けられる第1のレーザエネルギービームを生成し、

前記第1のレーザエネルギービームを用いて第1のワークピースを加工し、

前記加工では、前記第1のワークピースに複数のフィーチャを形成し、前記複数のフィーチャのうちの1つを形成している間の前記スキャンレンズと前記第1のワークピースとの間の第1の距離は、前記複数のフィーチャのうちの他の少なくとも1つを形成している間の前記スキャンレンズと前記第1のワークピースとの間の第2の距離とは異なり、

前記複数のフィーチャのうち、前記第1の空間強度分布の形状に最も似た形状を有するフィーチャを決定し、

プロセス距離を、前記第1の空間強度分布の形状に最も似た形状を有する前記フィーチャを形成している間の前記スキャンレンズと前記第1のワークピースとの間の距離として設定し、

像平面を前記スキャンレンズから前記レーザエネルギービームが伝搬する前記経路に直交する平面に向かう前記プロセス距離にある平面として決定し、

第2のワークピースの面を実質的に前記像平面に配置し、

前記第1の空間強度分布とは異なる第2の空間強度分布により特徴付けられる変調レーザエネルギービームを形成するために第2のレーザエネルギービームを生成し、

前記第2の空間強度分布により特徴付けられる前記変調レーザエネルギービームを用いて、前記像平面に配置された第2のワークピースの前記面を加工する、

方法。 - 前記ビームの焦点における前記第2の空間強度分布の外縁形状は、円形である、請求項1の方法。

- 前記ビームの焦点における前記第1の空間強度分布の外縁形状は、楕円形、正方形、矩形、三角形、三日月形、半円形、アルベロス形状、星形から選択される、請求項1の方法。

- 前記複数のフィーチャのうち、前記第1の空間強度分布の形状に最も似た形状を有するフィーチャを決定する際に、さらに、

前記複数のフィーチャの画像を取り込み、前記取り込まれた画像を表す画像データを生成し、

前記画像データをコントローラに送信し、

前記コントローラにより前記画像データを処理する、

請求項1の方法。 - さらに、前記画像の取り込みはカメラによって行われる、請求項4の方法。

- 前記第2のワークピースは、前記第1のワークピースである、請求項1の方法。

- 基板をレーザ加工するための装置であって、

レーザ源と、

レーザエネルギービームが伝搬する経路に直交する平面で見た場合にビームの焦点で非円形外縁形状を有する第1の空間強度分布により特徴付けられる第1のレーザエネルギービームを生成するように適合され、前記第1の空間強度分布とは異なる第2の空間強度分布により特徴付けられる変調レーザエネルギービームを形成するために、第2のレーザエネルギービームを生成するように適合されたビームイメージングシステムと、

ビームポジショナと、

スキャンレンズと、

ワークピースポジショナとを備え、

前記ワークピースポジショナから前記スキャンレンズに向かって直交する距離は可変であり、

前記第1の空間強度分布とは異なり、前記複数のフィーチャのそれぞれを形成する間の前記ワークピースから前記スキャンレンズに向かって直交する距離の関数として互いに異なる形状を有する複数のフィーチャを有するワークピースを備える、

装置。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201662309759P | 2016-03-17 | 2016-03-17 | |

| US62/309,759 | 2016-03-17 | ||

| PCT/US2017/022987 WO2017161284A1 (en) | 2016-03-17 | 2017-03-17 | Location of image plane in a laser processing system |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2019512397A true JP2019512397A (ja) | 2019-05-16 |

| JP2019512397A5 JP2019512397A5 (ja) | 2020-04-23 |

Family

ID=59851425

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018548223A Pending JP2019512397A (ja) | 2016-03-17 | 2017-03-17 | レーザ加工システムにおける像平面の配置 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US10864599B2 (ja) |

| JP (1) | JP2019512397A (ja) |

| KR (1) | KR20180118143A (ja) |

| CN (1) | CN108700661A (ja) |

| TW (1) | TW201733728A (ja) |

| WO (1) | WO2017161284A1 (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2021098223A (ja) * | 2019-12-24 | 2021-07-01 | ビアメカニクス株式会社 | レーザ加工装置及びレーザ加工方法 |

| JP2021533564A (ja) * | 2018-08-08 | 2021-12-02 | ロジャーズ ジャーマニー ゲーエムベーハーRogers Germany GmbH | 金属セラミック基板を処理する方法、該方法を行うためのシステム、および該方法によって生成された金属セラミック基板 |

| WO2023228548A1 (ja) * | 2022-05-24 | 2023-11-30 | ソニーグループ株式会社 | ビーム整形装置、および加工装置 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN116213918A (zh) * | 2015-09-09 | 2023-06-06 | 伊雷克托科学工业股份有限公司 | 镭射处理设备、镭射处理工件的方法及相关配置 |

| JP7066368B2 (ja) * | 2017-10-24 | 2022-05-13 | 住友重機械工業株式会社 | レーザ加工機の制御装置、レーザ加工方法、及びレーザ加工機 |

| CN113751880A (zh) * | 2020-06-05 | 2021-12-07 | Nps株式会社 | 蚀刻装置 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0847790A (ja) * | 1994-06-02 | 1996-02-20 | Mitsubishi Electric Corp | 光加工装置及び方法 |

| JP2002517315A (ja) * | 1998-05-29 | 2002-06-18 | エクシテック リミテッド | 電気回路配線パッケージにマイクロビアホールを穿孔するための装置及び方法 |

| JP2007229786A (ja) * | 2006-03-02 | 2007-09-13 | Sumitomo Heavy Ind Ltd | レーザ加工装置及び焦点合わせ制御方法 |

| US20090002687A1 (en) * | 2007-06-29 | 2009-01-01 | Thomas Wenzel | Focus determination for laser-mask imaging systems |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AU4660293A (en) | 1992-12-23 | 1994-07-19 | Bausch & Lomb Incorporated | Method of shaping laser beam |

| US5847960A (en) | 1995-03-20 | 1998-12-08 | Electro Scientific Industries, Inc. | Multi-tool positioning system |

| US5751585A (en) | 1995-03-20 | 1998-05-12 | Electro Scientific Industries, Inc. | High speed, high accuracy multi-stage tool positioning system |

| US6720519B2 (en) * | 2001-11-30 | 2004-04-13 | Matsushita Electric Industrial Co., Ltd. | System and method of laser drilling |

| US6815638B2 (en) * | 2002-07-25 | 2004-11-09 | Matsushita Electric Industrial Co., Ltd. | Method of determining a minimum pulse width for a short pulse laser system |

| WO2004024384A1 (en) | 2002-09-13 | 2004-03-25 | Tamicare Ltd. | Laser modification of complex objects |

| US6706999B1 (en) | 2003-02-24 | 2004-03-16 | Electro Scientific Industries, Inc. | Laser beam tertiary positioner apparatus and method |

| US7605343B2 (en) | 2006-05-24 | 2009-10-20 | Electro Scientific Industries, Inc. | Micromachining with short-pulsed, solid-state UV laser |

| US20090242526A1 (en) | 2008-03-26 | 2009-10-01 | Electro Scientific Industries, Inc. | Laser micromachining through a protective member |

| US8198564B2 (en) | 2008-09-09 | 2012-06-12 | Electro Scientific Industries, Inc. | Adaptive optic beamshaping in laser processing systems |

| US8680430B2 (en) | 2008-12-08 | 2014-03-25 | Electro Scientific Industries, Inc. | Controlling dynamic and thermal loads on laser beam positioning system to achieve high-throughput laser processing of workpiece features |

| KR102253017B1 (ko) | 2010-10-22 | 2021-05-20 | 일렉트로 싸이언티픽 인더스트리이즈 인코포레이티드 | 빔 디더링 및 스카이빙을 위한 레이저 처리 시스템 및 방법 |

| US9610653B2 (en) | 2012-09-21 | 2017-04-04 | Electro Scientific Industries, Inc. | Method and apparatus for separation of workpieces and articles produced thereby |

| CN111112618B (zh) * | 2014-11-14 | 2022-09-16 | 株式会社尼康 | 造形装置及造形方法 |

| US10357848B2 (en) * | 2015-01-19 | 2019-07-23 | General Electric Company | Laser machining systems and methods |

| US20160370614A1 (en) * | 2015-06-16 | 2016-12-22 | Electro Scientific Industries, Inc. | Laser processing apparatus, methods of laser-processing workpieces and related arrangements |

-

2017

- 2017-03-17 CN CN201780009710.2A patent/CN108700661A/zh not_active Withdrawn

- 2017-03-17 KR KR1020187025789A patent/KR20180118143A/ko not_active Application Discontinuation

- 2017-03-17 JP JP2018548223A patent/JP2019512397A/ja active Pending

- 2017-03-17 WO PCT/US2017/022987 patent/WO2017161284A1/en active Application Filing

- 2017-03-17 US US16/067,711 patent/US10864599B2/en active Active

- 2017-03-17 TW TW106108939A patent/TW201733728A/zh unknown

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0847790A (ja) * | 1994-06-02 | 1996-02-20 | Mitsubishi Electric Corp | 光加工装置及び方法 |

| JP2002517315A (ja) * | 1998-05-29 | 2002-06-18 | エクシテック リミテッド | 電気回路配線パッケージにマイクロビアホールを穿孔するための装置及び方法 |

| JP2007229786A (ja) * | 2006-03-02 | 2007-09-13 | Sumitomo Heavy Ind Ltd | レーザ加工装置及び焦点合わせ制御方法 |

| US20090002687A1 (en) * | 2007-06-29 | 2009-01-01 | Thomas Wenzel | Focus determination for laser-mask imaging systems |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2021533564A (ja) * | 2018-08-08 | 2021-12-02 | ロジャーズ ジャーマニー ゲーエムベーハーRogers Germany GmbH | 金属セラミック基板を処理する方法、該方法を行うためのシステム、および該方法によって生成された金属セラミック基板 |

| JP7073578B2 (ja) | 2018-08-08 | 2022-05-23 | ロジャーズ ジャーマニー ゲーエムベーハー | 金属セラミック基板を処理する方法、該方法を行うためのシステム、および該方法によって生成された金属セラミック基板 |

| JP2021098223A (ja) * | 2019-12-24 | 2021-07-01 | ビアメカニクス株式会社 | レーザ加工装置及びレーザ加工方法 |

| JP7386073B2 (ja) | 2019-12-24 | 2023-11-24 | ビアメカニクス株式会社 | レーザ加工装置及びレーザ加工方法 |

| WO2023228548A1 (ja) * | 2022-05-24 | 2023-11-30 | ソニーグループ株式会社 | ビーム整形装置、および加工装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| US10864599B2 (en) | 2020-12-15 |

| WO2017161284A1 (en) | 2017-09-21 |

| KR20180118143A (ko) | 2018-10-30 |

| TW201733728A (zh) | 2017-10-01 |

| CN108700661A (zh) | 2018-10-23 |

| US20190001434A1 (en) | 2019-01-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7404316B2 (ja) | レーザ処理装置、ワークピースをレーザ処理する方法及び関連する構成 | |

| JP2019512397A (ja) | レーザ加工システムにおける像平面の配置 | |

| TWI829703B (zh) | 雷射加工設備、其操作方法以及使用其加工工件的方法 | |

| TWI774721B (zh) | 用於延長雷射處理設備中的光學器件生命期的方法和系統 | |

| TW201803674A (zh) | 雷射處理設備和雷射處理工件的方法 | |

| TW202105863A (zh) | 雷射加工設備、其操作方法以及使用該雷射加工設備加工工件的方法 | |

| US20230061635A1 (en) | Laser processing apparatus facilitating directed inspection of laser-processed workpieces and methods of operating the same | |

| TW201904700A (zh) | 雷射加工設備、使用方法及相關配置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200310 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200310 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20210303 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210309 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20211012 |