JP2017216090A - Coating material for underlying layer and electrode for electrochemical device - Google Patents

Coating material for underlying layer and electrode for electrochemical device Download PDFInfo

- Publication number

- JP2017216090A JP2017216090A JP2016107956A JP2016107956A JP2017216090A JP 2017216090 A JP2017216090 A JP 2017216090A JP 2016107956 A JP2016107956 A JP 2016107956A JP 2016107956 A JP2016107956 A JP 2016107956A JP 2017216090 A JP2017216090 A JP 2017216090A

- Authority

- JP

- Japan

- Prior art keywords

- underlayer

- carbon black

- current collector

- mass

- active material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/13—Energy storage using capacitors

Landscapes

- Electric Double-Layer Capacitors Or The Like (AREA)

- Cell Electrode Carriers And Collectors (AREA)

- Battery Electrode And Active Subsutance (AREA)

Abstract

Description

本発明は、導電性に優れる電気化学素子用電極、およびこの電極を形成するための下地層用塗料に関し、例えば、電気二重層キャパシタ(EDLC)、擬似キャパシタ(P−EDLC)などのキャパシタや、リチウムイオン電池などに用いる電極および下地層用塗料に関する。 The present invention relates to an electrode for an electrochemical element excellent in conductivity and a coating for an underlayer for forming this electrode. For example, a capacitor such as an electric double layer capacitor (EDLC) or a pseudo capacitor (P-EDLC), The present invention relates to an electrode used for a lithium ion battery or the like and a coating for an underlayer.

近年、省エネルギー、環境保全および石油代替エネルギー利用の観点から、自動車を中心に、二次電池やEDLCなどの電気化学素子を用いる技術開発が進んでおり、ハイブリッド自動車(HEV)およびPEV(電気自動車)の開発が加速している。また、SSD(Solid state drive)型ハードディスクなどでも、高性能の二次電池やEDLCの利用が進んでいる。 In recent years, from the viewpoints of energy saving, environmental protection, and use of alternative energy for petroleum, technological development using electrochemical elements such as secondary batteries and EDLC has been progressing mainly in automobiles. Hybrid vehicles (HEV) and PEVs (electric vehicles) Development is accelerating. Further, high-performance secondary batteries and EDLC are also being used in SSD (Solid state drive) type hard disks.

電気化学素子用電極は、一般に、集電体とその表面に形成された活物質層とを有する。しかし、集電体の表面に活物質層を直に形成すると、電極抵抗が大きくなったり、集電体が酸化されたりする場合がある。そこで、集電体の表面に、導電性を有する下地層を形成し、その表面に、活物質層を形成することが提案されている(特許文献1、2)。 The electrode for electrochemical devices generally has a current collector and an active material layer formed on the surface thereof. However, when the active material layer is formed directly on the surface of the current collector, the electrode resistance may increase or the current collector may be oxidized. Thus, it has been proposed to form a conductive underlayer on the surface of the current collector and to form an active material layer on the surface (Patent Documents 1 and 2).

導電性の下地層を形成すると、集電体と活物質層との界面抵抗が低くなると期待される。下地層には、特に、厚み方向における接触抵抗が低いことに加え、集電体と活物質層との間の密着性を確保することが求められる。 When a conductive underlayer is formed, the interface resistance between the current collector and the active material layer is expected to be low. In particular, the underlayer is required to ensure adhesion between the current collector and the active material layer in addition to low contact resistance in the thickness direction.

本発明の一局面は、集電体と、前記集電体上に形成された活物質層とを含む電気化学素子用電極において、前記集電体と前記活物質層との間に配される下地層を形成するための下地層用塗料であって、

導電剤と結着剤と液状成分とを含み、

前記導電剤は、カーボンブラックを含み、

前記カーボンブラックは、BET法による比表面積が500m2/g以下であり、

前記下地層用塗料中の固形分の濃度が15〜30質量%であり、

前記固形分の平均粒子径が1.5μm以下である、下地層用塗料に関する。

One aspect of the present invention is an electrode for an electrochemical element including a current collector and an active material layer formed on the current collector, and is disposed between the current collector and the active material layer. A coating for a foundation layer for forming the foundation layer,

Including a conductive agent, a binder, and a liquid component;

The conductive agent includes carbon black,

The carbon black has a specific surface area of 500 m 2 / g or less by the BET method,

The concentration of the solid content in the paint for the underlayer is 15 to 30% by mass,

It is related with the coating material for base layers whose average particle diameter of the said solid content is 1.5 micrometers or less.

本発明の他の局面は、集電体と、

前記集電体の表面に形成された下地層と、

前記下地層の表面に形成された活物質層と、を含み、

前記下地層は、導電剤と結着剤とを含み、

前記導電剤は、カーボンブラックを含み、

前記カーボンブラックは、BET法による比表面積が500m2/g以下であり、

前記結着剤は、ポリアミドイミド樹脂とセルロース誘導体とを含む、電気化学素子用電極に関する。

Another aspect of the present invention provides a current collector,

An underlayer formed on the surface of the current collector;

An active material layer formed on the surface of the underlayer,

The underlayer includes a conductive agent and a binder,

The conductive agent includes carbon black,

The carbon black has a specific surface area of 500 m 2 / g or less by the BET method,

The said binder is related with the electrode for electrochemical elements containing a polyamidoimide resin and a cellulose derivative.

本発明に係る下地層用塗料によれば、集電体と活物質層との間の高い密着性を確保することができるとともに、厚み方向における接触抵抗が低減された下地層を形成することができる。よって、電気化学素子用電極において、集電体と活物質層との間の界面抵抗を低減することができる。 According to the undercoat paint according to the present invention, it is possible to ensure high adhesion between the current collector and the active material layer, and to form an underlayer with reduced contact resistance in the thickness direction. it can. Therefore, in the electrode for electrochemical devices, the interface resistance between the current collector and the active material layer can be reduced.

[下地層用塗料]

本発明の一実施形態に係る下地層用塗料は、集電体と、集電体上に形成された活物質層とを含む電気化学素子用電極において、集電体と活物質層との間に配される下地層を形成するための下地層用塗料である。下地層用塗料は、導電剤と結着剤と液状成分とを含む。導電剤は、カーボンブラックを含み、カーボンブラックは、BET法による比表面積(BET比表面積)が500m2/g以下である。下地層用塗料中の固形分の濃度は、15〜30質量%であり、固形分の平均粒子径は、1.5μm以下である。

[Underlayer paint]

An undercoat paint according to an embodiment of the present invention is an electrode for an electrochemical device including a current collector and an active material layer formed on the current collector, and is provided between the current collector and the active material layer. It is the coating material for base layers for forming the base layer distribute | arranged to. The base layer coating material includes a conductive agent, a binder, and a liquid component. The conductive agent includes carbon black, and the carbon black has a specific surface area (BET specific surface area) of 500 m 2 / g or less according to the BET method. The concentration of the solid content in the coating for the underlayer is 15 to 30% by mass, and the average particle size of the solid content is 1.5 μm or less.

集電体と活物質層との間に介在させて導電性を高める下地層の目的からは、特に厚み方向における接触抵抗を低減することが重要である。しかし、使用する導電剤の種類や物性によっては、厚み方向における接触抵抗を十分に低減できない場合がある。また、導電剤や結着剤を含む下地層用塗料は、固形分濃度が低いと、塗膜が薄くなり易く、集電体と活物質層との間の十分な密着力を確保し難い。十分な密着力を確保できる場合でも、下地層の抵抗が高くなり易い。一方、固形分濃度を高めると、均一な塗膜が得られにくくなり、下地層の抵抗が増加することがある。場合によっては、密着性が低下することもある。 In order to increase the conductivity by interposing between the current collector and the active material layer, it is important to reduce the contact resistance particularly in the thickness direction. However, depending on the type and physical properties of the conductive agent used, the contact resistance in the thickness direction may not be sufficiently reduced. Moreover, when the solid content concentration of the coating material for a base layer containing a conductive agent or a binder is low, the coating film tends to be thin, and it is difficult to ensure sufficient adhesion between the current collector and the active material layer. Even when sufficient adhesion can be secured, the resistance of the underlayer tends to increase. On the other hand, when the solid content concentration is increased, it is difficult to obtain a uniform coating film, and the resistance of the underlying layer may increase. In some cases, the adhesion may be reduced.

本実施形態では、BET比表面積が500m2/g以下のカーボンブラックを含む導電剤を用いるため、下地層用塗料中の固形分濃度、固形分の平均粒径および下地層用塗料の粘度などを調節し易くなる。よって、固形分濃度を15質量%以上に高めることができる。また、固形分の平均粒子径を1.5μm以下に小さくすることができる。よって、粘度が過度に高くなることが抑制され、塗膜を形成し易くなる。さらに、塗膜および下地層の均一性を高めることができるため、下地層の抵抗を低減できる。また、集電体と活物質層との間の高い密着性を確保することができる。BET比表面積が500m2/g以下のカーボンブラックを用いることで、下地層の厚み方向における接触抵抗を低減することができる。その結果、集電体と活物質層との間の界面抵抗を低減できるため、電極の高出力化が期待できる。 In this embodiment, since a conductive agent containing carbon black having a BET specific surface area of 500 m 2 / g or less is used, the solid content concentration in the undercoat paint, the average particle size of the solid content, the viscosity of the undercoat paint, etc. Easy to adjust. Therefore, the solid content concentration can be increased to 15% by mass or more. Moreover, the average particle diameter of solid content can be reduced to 1.5 micrometers or less. Therefore, an excessive increase in viscosity is suppressed, and a coating film can be easily formed. Furthermore, since the uniformity of a coating film and a foundation layer can be improved, the resistance of the foundation layer can be reduced. In addition, high adhesion between the current collector and the active material layer can be ensured. By using carbon black having a BET specific surface area of 500 m 2 / g or less, the contact resistance in the thickness direction of the underlayer can be reduced. As a result, since the interface resistance between the current collector and the active material layer can be reduced, high output of the electrode can be expected.

(導電剤)

下地層用塗料に含まれる導電剤は、BET比表面積が500m2/g以下のカーボンブラック(第1カーボンブラック)を含む。BET比表面積がこのように小さいカーボンブラックを用いることで、塗料中の固形分濃度を高めても、固形分の平均粒子径を小さくすることができ、均一な塗膜を形成し易くなる。

(Conductive agent)

The conductive agent contained in the base layer coating material contains carbon black (first carbon black) having a BET specific surface area of 500 m 2 / g or less. By using carbon black having such a small BET specific surface area, even if the solid content concentration in the paint is increased, the average particle diameter of the solid content can be reduced, and a uniform coating film can be easily formed.

第1カーボンブラックのBET比表面積は、500m2/g以下であればよく、好ましくは300m2/g以下であり、150m2/g以下であってもよい。第1カーボンブラックのBET比表面積は、例えば、30m2/g以上であり、45m2/g以上であることが好ましい。これらの上限値と下限値とは任意に組み合わせることができる。第1カーボンブラックのBET比表面積は、例えば、30〜500m2/g、45〜500m2/g、または45〜300m2/gであってもよい。 The BET specific surface area of the first carbon black may be 500 m 2 / g or less, preferably 300 m 2 / g or less, and may be 150 m 2 / g or less. The BET specific surface area of the first carbon black is, for example, 30 m 2 / g or more, and preferably 45 m 2 / g or more. These upper limit value and lower limit value can be arbitrarily combined. The BET specific surface area of the first carbon black may be, for example, 30 to 500 m 2 / g, 45 to 500 m 2 / g, or 45 to 300 m 2 / g.

第1カーボンブラックとしては、上記のBET比表面積を有するものが特に制限なく使用できる。第1カーボンブラックの具体例としては、ファーネスブラック、アセチレンブラック、チャンネルブラック、ランプブラック、ディスクブラックなどが挙げられる。これらのカーボンブラックは、一種を単独で用いてもよく、二種以上を組み合わせてもよい。中でも、導電剤が、BET比表面積が500m2/g以下のファーネスブラックを含む場合、その理由は定かではないが、下地層の厚み方向の接触抵抗を低減し易い。 As 1st carbon black, what has said BET specific surface area can be especially used without a restriction | limiting. Specific examples of the first carbon black include furnace black, acetylene black, channel black, lamp black, and disk black. These carbon blacks may be used alone or in combination of two or more. In particular, when the conductive agent contains furnace black having a BET specific surface area of 500 m 2 / g or less, the reason is not clear, but it is easy to reduce the contact resistance in the thickness direction of the underlayer.

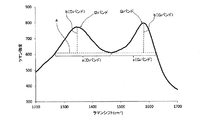

なお、ファーネスブラックは、例えば、ラマンスペクトルによりアセチレンブラックと容易に区別することができる。より具体的に説明すると、カーボンブラックなどの炭素材料のラマンスペクトルは、一般に、1330cm-1付近(例えば、1320〜1360cm-1)にDバンドのピークを有し、1580cm-1付近(例えば、1560〜1590cm-1)にGバンドのピークを有する。ラマンシフトをx軸およびラマン強度をy軸とするカーボンブラックのラマンスペクトルにおいて、カーボンブラックに基づくDバンドおよびGバンドの間の谷となる最下点を通り、x軸に平行な直線を直線Aとする。このとき、DバンドおよびGバンドのそれぞれのラマンスペクトルを示す曲線と直線Aとの交点と最下点との間のラマンシフト(cm-1)をaとする。また、DバンドおよびGバンドのそれぞれのピークと、これらのピークから下ろした垂線と直線Aとの交点との間のラマン強度をbとする。このとき、アセチレンブラックは、それぞれのバンドについて、b/a比が3.0を超えるのに対し、ファーネスブラックは、b/a比がアセチレンブラックよりも小さい。第1カーボンブラックがファーネスブラックを含む場合、b/a比は、例えば、3.0以下であり、好ましくは2.7以下または1.8以下であってもよい。 Furnace black can be easily distinguished from acetylene black by Raman spectrum, for example. More specifically, the Raman spectrum of a carbon material such as carbon black generally has a D-band peak in the vicinity of 1330 cm −1 (for example, 1320 to 1360 cm −1 ), and near 1580 cm −1 (for example, 1560). ˜1590 cm −1 ) with a G band peak. In the Raman spectrum of carbon black with the Raman shift as the x-axis and the Raman intensity as the y-axis, a straight line passing through the lowest point that is a valley between the D band and the G band based on carbon black and parallel to the x axis is a straight line A And At this time, the Raman shift (cm −1 ) between the intersection of the curve indicating the Raman spectrum of each of the D band and the G band and the straight line A and the lowest point is defined as a. Further, the Raman intensity between the respective peaks of the D band and the G band and the intersection of the perpendicular drawn from these peaks and the straight line A is defined as b. At this time, acetylene black has a b / a ratio exceeding 3.0 for each band, whereas furnace black has a smaller b / a ratio than acetylene black. When the first carbon black includes furnace black, the b / a ratio is, for example, 3.0 or less, and preferably 2.7 or less or 1.8 or less.

導電剤(またはカーボンブラック)が、比表面積が比較的大きなカーボンブラックを含む場合、Gバンドのピークにおけるラマン強度b(G(b))に対する、Dバンドのピークにおけるラマン強度b(D(b))の比:D(b)/G(b)が大きくなる傾向がある。また、ファーネスブラックに比べて、アセチレンブラックやケッチェンブラックは、D(b)/G(b)比が大きくなる傾向がある。好ましい実施形態において、D(b)/G(b)比は、例えば、1.10未満であり、1.05以下であることが好ましく、1.00以下であることがさらに好ましい。 When the conductive agent (or carbon black) includes carbon black having a relatively large specific surface area, the Raman intensity b (D (b)) at the D band peak with respect to the Raman intensity b (G (b)) at the G band peak. ) Ratio: D (b) / G (b) tends to increase. Further, acetylene black and ketjen black tend to have a larger D (b) / G (b) ratio than furnace black. In a preferred embodiment, the D (b) / G (b) ratio is, for example, less than 1.10, preferably 1.05 or less, and more preferably 1.00 or less.

カーボンブラックはファーネスブラックを含むことが好ましい。カーボンブラック中のファーネスブラックの割合が多くなると、D(b)/G(b)比は小さくなる傾向がある。この場合、D(b)/G(b)比は、例えば、1.05以下であり、1.00以下であることが好ましく、0.90以下であることがさらに好ましい。 The carbon black preferably contains furnace black. When the ratio of furnace black in carbon black increases, the D (b) / G (b) ratio tends to decrease. In this case, the D (b) / G (b) ratio is, for example, 1.05 or less, preferably 1.00 or less, and more preferably 0.90 or less.

なお、本発明の一実施形態では、下地層用塗料に含まれる導電剤として、BET比表面積が500m2/g以下のカーボンブラックを含むものを用いることが重要である。しかし、下地層用塗料に含まれる導電剤として、D(b)/G(b)比が上記の範囲であるカーボンブラックを用いても、同様の効果が得られる。本発明には、特定の範囲のD(b)/G(b)比を有するカーボンブラックを含む導電剤を用いた実施形態も含まれる。 In one embodiment of the present invention, it is important to use a conductive agent contained in the base layer coating material containing carbon black having a BET specific surface area of 500 m 2 / g or less. However, the same effect can be obtained even when carbon black having a D (b) / G (b) ratio within the above range is used as the conductive agent contained in the coating for the underlayer. The present invention also includes an embodiment using a conductive agent containing carbon black having a D (b) / G (b) ratio in a specific range.

b/a比、およびD(b)/G(b)比は、それぞれ、カーボンブラックを含む薄膜のラマンスペクトルに基づいて求めることができる。より具体的には、下地層用塗料を用いて形成される薄膜(後述の下地層)について測定したラマンスペクトルのDバンドおよびGバンドのそれぞれについてb/a比を算出する。また、D(b)/G(b)比は、同様に測定したラマンスペクトルのDバンドおよびGバンドのそれぞれについてラマン強度bを求め、これらの比を算出すればよい。電気化学素子用電極においては、活物質層を剥離して、下地層を露出させ、この状態で、ラマンスペクトルを測定して、b/a比やD(b)/G(b)比を求めることができる。ラマンスペクトルは、薄膜(下地層)の表層付近について測定されるため、b/a比やD(b)/G(b)比は薄膜(下地層)の厚みにほとんど依存しない。そのため、ラマンスペクトルを測定する際の薄膜(下地層)の厚みは、測定に支障がでない範囲で適宜決定すればよい。 The b / a ratio and the D (b) / G (b) ratio can be obtained based on the Raman spectrum of the thin film containing carbon black, respectively. More specifically, the b / a ratio is calculated for each of the D band and G band of the Raman spectrum measured for a thin film (underlayer to be described later) formed using the underlayer coating material. The D (b) / G (b) ratio may be calculated by obtaining the Raman intensity b for each of the D band and G band of the Raman spectrum measured in the same manner. In the electrode for electrochemical devices, the active material layer is peeled off to expose the underlayer, and in this state, the Raman spectrum is measured to obtain the b / a ratio and the D (b) / G (b) ratio. be able to. Since the Raman spectrum is measured in the vicinity of the surface layer of the thin film (underlayer), the b / a ratio and the D (b) / G (b) ratio hardly depend on the thickness of the thin film (underlayer). Therefore, the thickness of the thin film (underlying layer) at the time of measuring the Raman spectrum may be appropriately determined within a range that does not hinder the measurement.

なお、ラマンスペクトルは、例えば、JIS K0137(2010)「ラマン分光分析通則」に基づいて測定することができる。測定は、例えば、15〜25℃の温度、60〜70%RHの湿度で行なうことができる。 The Raman spectrum can be measured based on, for example, JIS K0137 (2010) “General Rules for Raman Spectroscopic Analysis”. The measurement can be performed, for example, at a temperature of 15 to 25 ° C. and a humidity of 60 to 70% RH.

カーボンブラックは、複数の一次粒子が三次元的に連なった二次粒子で構成されている。第1カーボンブラックの一次粒子の平均粒子径は、特に制限されないが、下地層の抵抗を低減し易い観点からは、10〜50nmであることが好ましく、20〜50nmまたは20〜45nmであることがさらに好ましい。なお、カーボンブラックの平均粒子径は、例えば、動的光散乱法により測定することができる。 Carbon black is composed of secondary particles in which a plurality of primary particles are three-dimensionally connected. The average particle size of the primary particles of the first carbon black is not particularly limited, but is preferably 10 to 50 nm, and preferably 20 to 50 nm or 20 to 45 nm, from the viewpoint of easily reducing the resistance of the underlayer. Further preferred. The average particle size of carbon black can be measured by, for example, a dynamic light scattering method.

導電剤は、第1カーボンブラック以外の導電性の成分を含んでもよい。導電剤が第1カーボンブラックを含む限り、その添加量に応じた効果を得ることができるが、第1カーボンブラックの導電剤に占める比率は、例えば、10質量%以上であることが好ましく、15質量%以上または50質量%以上であってもよい。導電剤に占める第1カーボンブラックの比率は100質量%以下である。 The conductive agent may include a conductive component other than the first carbon black. As long as the conductive agent contains the first carbon black, an effect corresponding to the amount added can be obtained, but the ratio of the first carbon black to the conductive agent is preferably 10% by mass or more, for example. It may be not less than 50% by mass or not less than 50% by mass. The ratio of the first carbon black in the conductive agent is 100% by mass or less.

導電剤は、さらに非晶質の粒状炭素材料を含むことができる。炭素材料における黒鉛型結晶構造の発達の程度の指標の1つとして、X線回折(XRD)スペクトルで測定される(002)面の平均面間隔d002が使用されている。黒鉛の平均面間隔d002は一般に0.337nm未満と小さいが、非晶質の粒状炭素材料の平均面間隔d002は、例えば、0.337nm以上である。粒状炭素材料の平均面間隔d002は、0.37nm以上であってもよく、0.37〜0.42nmまたは0.38〜0.40nmであってもよい。 The conductive agent can further include an amorphous granular carbon material. As an index of the degree of development of the graphite-type crystal structure in the carbon material, an average interplanar spacing d002 of (002) plane measured by an X-ray diffraction (XRD) spectrum is used. The average spacing d 002 of the graphite and a small typically less than 0.337 nm, the average spacing d 002 of amorphous particulate carbonaceous material, for example, not less than 0.337 nm. Mean spacing d 002 of the particulate carbonaceous material may be at least 0.37 nm, it may be 0.37~0.42nm or 0.38~0.40Nm.

粒状炭素材料は、例えば、酸触媒および保護コロイド剤の存在下、アルデヒド化合物とフェノール化合物とを反応させることによりフェノール樹脂で形成された粒子を生成させ、粒子を加熱することによりフェノール樹脂を硬化させて硬化粒子を得、硬化粒子を炭化することにより得られるものである。炭化する際の温度は、結晶化が進行しない温度、例えば、500〜1200℃であることが好ましく、550〜1000℃または550〜900℃であることが好ましい。このような温度で炭化することで、導電性を確保しながらも、非晶質の炭素材料が得られる。粒状炭素材料の製法については、例えば、特開2009−49236号公報を参照できる。 The granular carbon material, for example, generates particles formed of a phenol resin by reacting an aldehyde compound with a phenol compound in the presence of an acid catalyst and a protective colloid agent, and cures the phenol resin by heating the particles. To obtain cured particles and carbonize the cured particles. The temperature for carbonization is preferably a temperature at which crystallization does not proceed, for example, 500 to 1200 ° C, and preferably 550 to 1000 ° C or 550 to 900 ° C. By carbonizing at such a temperature, an amorphous carbon material can be obtained while ensuring conductivity. JP, 2009-49236, A can be referred to for the manufacturing method of a granular carbon material, for example.

粒状炭素材料の平均粒子径は、例えば、50nm〜20μmであり、1〜20μmまたは1〜10μmであってもよい。粒状炭素材料の平均粒子径は、例えば、50nm〜5μmまたは0.1〜2μmと小さくてもよい。平均粒子径が小さな粒状炭素材料を用いると、下地層の厚みを小さくし易い。ここで、平均粒子径とは、体積基準の粒度分布におけるメディアン径(D50)を意味する。 The average particle diameter of the granular carbon material is, for example, 50 nm to 20 μm, and may be 1 to 20 μm or 1 to 10 μm. The average particle diameter of the granular carbon material may be as small as 50 nm to 5 μm or 0.1 to 2 μm, for example. When a granular carbon material having a small average particle diameter is used, it is easy to reduce the thickness of the underlayer. Here, the average particle diameter means the median diameter (D 50 ) in the volume-based particle size distribution.

粒状炭素材料の平均アスペクト比は、例えば、1〜1.7であり、1〜1.5であることが好ましい。なお、このような平均アスペクト比を有する粒状炭素材料は、ほぼ球状であると言うことができ、球または楕円球、もしくはこれらに近い形状の粒状炭素材料を含む。 The average aspect ratio of the granular carbon material is, for example, 1 to 1.7, and preferably 1 to 1.5. In addition, it can be said that the granular carbon material which has such an average aspect-ratio is substantially spherical shape, and includes the granular carbon material of a spherical shape or an elliptical sphere, or a shape close | similar to these.

なお、平均アスペクト比は、粒状炭素材料の走査型電子顕微鏡(SEM)写真において、任意に選択した複数(例えば、10個)の粒子について、それぞれ、最大径Dmと、最大径Dmと直交する方向の径(最大径)Dpとを計測し、DmをDpで除して各粒子のアスペクト比を求め、さらに平均化することにより算出できる。 The average aspect ratio is a scanning electron micrograph (SEM) of the particulate carbonaceous material, a plurality of arbitrarily selected (e.g., 10) for particles of, perpendicular to each other, and the maximum diameter D m, the maximum diameter D m to measure the direction of the diameter (maximum diameter) D p, determine the aspect ratio of each particle by dividing D m in D p, it can be calculated by further averaging.

粒状炭素材料のBET比表面積は、例えば、1〜2500m2/gの範囲から適宜選択できる。中でも、1〜100m2/gまたは1〜50m2/gであるものを用いることが好ましい。

粒状炭素材料の単粒子率は、0.7以上であることが好ましく、0.8以上であってもよい。なお、単粒子率とは、粒状炭素材料全体の質量を1としたときに、粒状炭素材料全体に占める一次粒子(単粒子)の質量割合である。

The BET specific surface area of a granular carbon material can be suitably selected from the range of 1-2500 m < 2 > / g, for example. Especially, it is preferable to use what is 1-100 m < 2 > / g or 1-50 m < 2 > / g.

The single particle ratio of the granular carbon material is preferably 0.7 or more, and may be 0.8 or more. The single particle ratio is a mass ratio of primary particles (single particles) in the entire granular carbon material, where 1 is the mass of the entire granular carbon material.

導電剤が、第1カーボンブラックと粒状炭素材料とを含む場合、導電剤に占める第1カーボンブラックの比率は、例えば、10質量%以上であり、10〜80質量%であることが好ましく、10〜50質量%であってもよい。また、第1カーボンブラックの比率がこのような範囲でも、下地層の厚み方向の接触抵抗を低減する効果を十分に得ることができる。 When the conductive agent includes the first carbon black and the granular carbon material, the ratio of the first carbon black to the conductive agent is, for example, 10% by mass or more, and preferably 10 to 80% by mass. It may be ˜50% by mass. Even when the ratio of the first carbon black is within such a range, the effect of reducing the contact resistance in the thickness direction of the underlayer can be sufficiently obtained.

導電剤は、BET比表面積が500m2/gを超えるカーボンブラック(第2カーボンブラック)を含んでもよいが、第2カーボンブラックを用いると、下地層用塗料の固形分濃度、粘度、固形分の平均粒子径を調節し難くなる。そのため、導電剤に占める第2カーボンブラックの比率は、5質量%以下または1質量%以下であることが好ましく、特に、導電剤が第2カーボンブラックを含まない場合が好ましい。 The conductive agent may include carbon black (second carbon black) having a BET specific surface area exceeding 500 m 2 / g. However, when the second carbon black is used, the solid content concentration, viscosity, and solid content of the coating for the underlayer are used. It becomes difficult to adjust the average particle size. Therefore, the ratio of the second carbon black to the conductive agent is preferably 5% by mass or less or 1% by mass or less, and particularly preferably the conductive agent does not contain the second carbon black.

これらの以外の導電性の成分としては、例えば、黒鉛、炭素繊維などの上記以外の導電性炭素材料、導電性の金属成分(金属、合金、金属化合物など)、導電性ポリマーなどが挙げられる。 Examples of conductive components other than these include conductive carbon materials other than the above, such as graphite and carbon fiber, conductive metal components (metals, alloys, metal compounds, etc.), and conductive polymers.

(結着剤)

下地層用塗料に含まれる結着剤(第1結着剤)としては、例えば、オレフィン系樹脂、アクリレート樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、フッ素樹脂、セルロース誘導体(例えば、カルボキシメチルセルロース(CMC)またはその塩(CMCのNa塩やアンモニウム塩など))、合成ゴム(スチレンブタジエンゴム(SBR)など)などが挙げられる。フッ素樹脂としては、例えば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン(TFE)単位を含む共重合体、ポリフッ化ビニリデン(PVDF)、フッ化ビニリデン(VDF)単位を含む共重合体(VDF−ヘキサフルオロプロピレン(HFP)共重合体、VDF−HFP−アクリル共重合体など)などが挙げられる。第1結着剤は一種を単独でまたは二種以上を組み合わせて使用できる。

(Binder)

Examples of the binder (first binder) contained in the coating for the underlayer include, for example, an olefin resin, an acrylate resin, a polyimide resin, a polyamideimide resin, a fluororesin, a cellulose derivative (for example, carboxymethylcellulose (CMC) or Examples thereof include salts thereof (such as Na salt and ammonium salt of CMC) and synthetic rubbers (such as styrene butadiene rubber (SBR)). Examples of fluororesins include polytetrafluoroethylene (PTFE), copolymers containing tetrafluoroethylene (TFE) units, polyvinylidene fluoride (PVDF), copolymers containing vinylidene fluoride (VDF) units (VDF- Hexafluoropropylene (HFP) copolymer, VDF-HFP-acrylic copolymer, etc.). A 1st binder can be used individually by 1 type or in combination of 2 or more types.

少量で高い結着力が得られる点からは、アクリレート樹脂、ポリアミドイミド樹脂、フッ素樹脂、およびセルロース誘導体が好ましい。なお、アクリレート樹脂とは、アクリル酸もしくはそのアルキルエステルまたはメタクリル酸もしくはそのアルキルエステルの単位を含む樹脂の総称である。 An acrylate resin, a polyamideimide resin, a fluororesin, and a cellulose derivative are preferable from the viewpoint that a high binding force can be obtained with a small amount. The acrylate resin is a general term for resins containing units of acrylic acid or its alkyl ester or methacrylic acid or its alkyl ester.

耐熱性や耐電圧の観点からは、第1結着剤のうち、炭素間二重結合を有さず、かつ160℃以上の融点を有する樹脂、Tgが260℃以上である熱硬化性樹脂などが好ましい。このような樹脂としては、例えば、両末端にアリル基を有する付加型熱硬化性イミド(ポリイミド樹脂)や、ポリアミドイミド(PAI)樹脂が挙げられる。耐熱性の観点からは、特にPAI樹脂が好ましい。 From the viewpoint of heat resistance and withstand voltage, among the first binder, a resin having no carbon-carbon double bond and having a melting point of 160 ° C. or higher, a thermosetting resin having a Tg of 260 ° C. or higher, etc. Is preferred. Examples of such a resin include an addition type thermosetting imide (polyimide resin) having an allyl group at both ends and a polyamide imide (PAI) resin. From the viewpoint of heat resistance, a PAI resin is particularly preferable.

PAI樹脂を用いると、電極を作製する際に、高温で乾燥させることができるため、電極に水が残存するのを抑制できる。水は、電気化学素子内において電気分解しガス化するため、劣化因子と考えられている。第1結着剤としてPAI樹脂を用いると、このような水の残存を抑制できるため、電極、ひいては電気化学素子の耐久性を向上できる。 When the PAI resin is used, when the electrode is manufactured, it can be dried at a high temperature, so that water can be prevented from remaining on the electrode. Since water is electrolyzed and gasified in the electrochemical element, it is considered as a deterioration factor. When a PAI resin is used as the first binder, such remaining of water can be suppressed, so that the durability of the electrode and thus the electrochemical element can be improved.

第1結着剤としては、水系媒体に分散した状態で使用できるもの(例えば、フッ素樹脂、合成ゴム、PAI樹脂、セルロース誘導体、アクリレート樹脂など)も好ましく、中でもフッ素樹脂、合成ゴムおよびPAI樹脂からなる群より選択された少なくとも一種(特に、PAI樹脂)とセルロース誘導体とを用いる場合が好ましい。 As the first binder, those that can be used in a state dispersed in an aqueous medium (for example, fluororesin, synthetic rubber, PAI resin, cellulose derivative, acrylate resin, etc.) are also preferable. Among these, fluororesin, synthetic rubber, and PAI resin are preferable. It is preferable to use at least one selected from the group (particularly PAI resin) and a cellulose derivative.

下地層用塗料に含まれる第1結着剤の量は、下地層用塗料に含まれる導電剤100質量部に対して、例えば、1〜70質量部であり、1〜60質量部が好ましく、3〜40質量部であってもよい。第1カーボンブラックの比表面積が大きいと、十分な成膜性を確保するには、多くの第1結着剤を使用する必要がある。本実施形態では、第1結着剤の量がこのような範囲であっても、十分な成膜性および集電体と活物質層との間の高い結着力を確保することができるとともに、下地層の抵抗を低く抑制することができる。 The amount of the first binder contained in the base layer coating is, for example, 1 to 70 parts by weight, preferably 1 to 60 parts by weight, based on 100 parts by weight of the conductive agent contained in the base layer coating. 3-40 mass parts may be sufficient. If the specific surface area of the first carbon black is large, it is necessary to use a large number of first binders in order to ensure sufficient film formability. In the present embodiment, even when the amount of the first binder is in such a range, sufficient film forming property and high binding force between the current collector and the active material layer can be ensured, The resistance of the underlayer can be suppressed low.

第1結着剤のうち、セルロース誘導体は、下地層用塗料中で固形分を分散させるための分散剤としても機能する。セルロース誘導体を用いることで、第1カーボンブラックを含む固形分をより均一に分散させ易くなり、固形分の平均粒子径をより小さくすることができる。下地層用塗料に含まれるセルロース誘導体の量は、下地層用塗料に含まれる導電剤100質量部に対して、例えば、0.1〜50質量部であり、1〜20質量部が好ましく、1〜10質量部がさらに好ましい。 Among the first binders, the cellulose derivative also functions as a dispersant for dispersing the solid content in the coating for the underlayer. By using a cellulose derivative, it becomes easy to disperse | distribute solid content containing 1st carbon black more uniformly, and the average particle diameter of solid content can be made smaller. The amount of the cellulose derivative contained in the base layer coating is, for example, 0.1 to 50 parts by weight, preferably 1 to 20 parts by weight, with respect to 100 parts by weight of the conductive agent contained in the base layer coating. More preferably, it is 10 mass parts.

(液状成分)

各スラリーの液状成分は、結着剤の種類に応じて、水、有機媒体、およびこれらの混合物などから適宜選択すればよい。有機媒体としては、例えば、アルコール、ジメチルホルムアミド、N−メチル−2−ピロリドン(NMP)などのアミド、テトラヒドロフランなどのエーテル、酢酸エチルなどのエステルなどが挙げられる。例えば、結着剤としてアクリレート樹脂、セルロース誘導体、PAI樹脂、PTFE、VDF共重合体などのフッ素樹脂、合成ゴムなどを用いる場合には、水または水と有機媒体との混合物が液状成分として使用される。また、PVDFやVDF共重合体などのフッ素樹脂を用いる場合には、NMPのような有機媒体を使用してもよい。

(Liquid component)

The liquid component of each slurry may be appropriately selected from water, an organic medium, a mixture thereof, and the like according to the type of the binder. Examples of the organic medium include alcohols, dimethylformamide, amides such as N-methyl-2-pyrrolidone (NMP), ethers such as tetrahydrofuran, and esters such as ethyl acetate. For example, when using a fluororesin such as acrylate resin, cellulose derivative, PAI resin, PTFE, VDF copolymer, or synthetic rubber as a binder, water or a mixture of water and an organic medium is used as a liquid component. The Moreover, when using fluororesins, such as PVDF and a VDF copolymer, you may use organic media like NMP.

安全な作業環境を確保し易い観点からは、水を含む液状成分を用いることが好ましい。このような液状成分としては、水、水とアルコール(エタノール、イソプロパノールなどの炭素数1〜4の脂肪族アルコールなど)などの水溶性有機媒体との混合媒体が挙げられる。

液状成分中に占める水の割合は、例えば、70〜100質量%であり、80〜100質量%または90〜100質量%が好ましい。

From the viewpoint of ensuring a safe working environment, it is preferable to use a liquid component containing water. Examples of such a liquid component include water and a mixed medium of water and a water-soluble organic medium such as alcohol (such as an aliphatic alcohol having 1 to 4 carbon atoms such as ethanol and isopropanol).

The ratio of the water which occupies in a liquid component is 70-100 mass%, for example, and 80-100 mass% or 90-100 mass% is preferable.

スラリーを調製する際には、結着剤は、必要に応じて、エマルジョンや分散液の形態で用いてもよい。各スラリーには、必要に応じて、スラリーを安定化するための安定剤の他、界面活性剤、消泡剤など、公知の添加剤を添加してもよい。 When preparing the slurry, the binder may be used in the form of an emulsion or dispersion as necessary. In addition to a stabilizer for stabilizing the slurry, a known additive such as a surfactant or an antifoaming agent may be added to each slurry as necessary.

本実施形態では、BET比表面積が比較的低い第1カーボンブラックを用いるため、固形分濃度を高めても、下地層用塗料の粘度を適度な範囲に保つことができる。よって、下地層用塗料の固形分濃度を、例えば、15〜30質量%または20〜30質量%にまで高めることができる。固形分濃度は、第1カーボンブラックのBET比表面積、導電剤の種類や量、第1結着剤の種類や分子量などを調節することにより調節することができる。固形分濃度を調節し易い観点からは、第1結着剤として、少なくとも、CMCまたはその塩などのセルロース誘導体を用いることが好ましい。 In the present embodiment, since the first carbon black having a relatively low BET specific surface area is used, the viscosity of the coating for the underlayer can be maintained in an appropriate range even if the solid content concentration is increased. Therefore, the solid content concentration of the coating material for the underlayer can be increased to, for example, 15 to 30% by mass or 20 to 30% by mass. The solid content concentration can be adjusted by adjusting the BET specific surface area of the first carbon black, the type and amount of the conductive agent, the type and molecular weight of the first binder, and the like. From the viewpoint of easily adjusting the solid content concentration, it is preferable to use at least a cellulose derivative such as CMC or a salt thereof as the first binder.

下地層用塗料は、液状成分中に、導電剤などの固形分が分散したスラリーである。結着剤は、液状成分中に分散していてもよく、溶解していてもよい。本実施形態では、BET比表面積が比較的低い第1カーボンブラックを用いるため、下地層用塗料に含まれる固形分の平均粒子径を1.5μm以下にまで小さくすることができ、下地層用塗料の粘度が過度に増大するのを抑制できる。下地層用塗料中の固形分の平均粒子径は、0.5μm以下であることが好ましく、0.4μm以下または0.3μm以下であることがより好ましい。

なお、固形分の平均粒子径は、例えば、レーザー回折式粒度分布測定装置により測定される体積基準の粒度分布におけるメディアン径(D50)である。測定の際には、必要に応じて、塗料を分散媒で希釈してもよい。分散媒としては、固形分を溶解しない液体が使用される。

The base layer coating material is a slurry in which a solid component such as a conductive agent is dispersed in a liquid component. The binder may be dispersed in the liquid component or may be dissolved. In the present embodiment, since the first carbon black having a relatively low BET specific surface area is used, the average particle size of the solid content contained in the underlayer coating material can be reduced to 1.5 μm or less. It can suppress that the viscosity of this increases too much. The average particle size of the solid content in the coating for the underlayer is preferably 0.5 μm or less, and more preferably 0.4 μm or less or 0.3 μm or less.

The average particle size of the solid, for example, a median diameter (D 50) in volume-based particle size distribution measured by laser diffraction particle size distribution measuring apparatus. In the measurement, the paint may be diluted with a dispersion medium as necessary. As the dispersion medium, a liquid that does not dissolve the solid content is used.

下地層用塗料の粘度は、例えば、50〜1500mPa・sであり、50〜700mPa・sであることが好ましい。粘度は、例えば、市販のスピンドルタイプのB型粘度計を用いて、25℃で測定される。高い固形分濃度を維持しながら、粘度を低減するには、導電剤として、非晶質の粒状炭素材料を、第1カーボンブラックと併用することも有利である。 The viscosity of the base layer coating material is, for example, 50 to 1500 mPa · s, and preferably 50 to 700 mPa · s. The viscosity is measured at 25 ° C. using, for example, a commercially available spindle type B-type viscometer. In order to reduce the viscosity while maintaining a high solid content concentration, it is also advantageous to use an amorphous granular carbon material in combination with the first carbon black as a conductive agent.

下地層用塗料は、上記のような組成を有するため、厚み方向における接触抵抗が低減された下地層を形成することができる。下地層は、集電体と活物質層との間に配されるため、下地層用塗料は、集電体と活物質層と間の界面抵抗を低減するのに有用である。また、下地層は、集電体と活物質層との間の高い密着性を確保することができる。下地層用塗料は、下地層の厚みを調節し易く、また、高い成膜性を有し、下地層の厚みが大きい場合でも密着性が高い均一な下地層が得られ易い。 Since the base layer coating material has the above composition, it is possible to form a base layer with reduced contact resistance in the thickness direction. Since the underlayer is disposed between the current collector and the active material layer, the underlayer coating material is useful for reducing the interface resistance between the current collector and the active material layer. In addition, the base layer can ensure high adhesion between the current collector and the active material layer. The coating for the underlayer is easy to adjust the thickness of the underlayer, has a high film forming property, and even when the thickness of the underlayer is large, it is easy to obtain a uniform underlayer with high adhesion.

[電気化学素子用電極]

本発明には、集電体と、集電体の表面に形成された下地層と、下地層の表面に形成された活物質層と、を含む、電気化学素子用電極も含まれる。下地層は、上記の下地層用塗料を用いて形成することができる。なお、電気化学素子とは、主にキャパシタや電池を意味し、例えば、EDLC、P−EDLC、リチウムイオン電池などが含まれる。キャパシタや電池の構造は、特に限定されず、コイン型、捲回型、積層型などが含まれる。

[Electrodes for electrochemical devices]

The present invention also includes an electrode for an electrochemical device including a current collector, a base layer formed on the surface of the current collector, and an active material layer formed on the surface of the base layer. The underlayer can be formed using the above-mentioned underlayer paint. The electrochemical element mainly means a capacitor or a battery, and includes, for example, EDLC, P-EDLC, lithium ion battery and the like. The structure of the capacitor or battery is not particularly limited, and includes a coin type, a wound type, a laminated type, and the like.

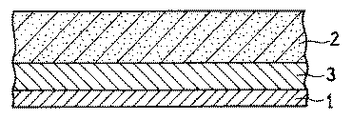

以下に、本発明に係る電気化学素子用電極の構造について、電極の概略縦断面図を用いて説明する。

図1は、本発明に係る電極の構造の一例を模式的に示す縦断面図である。ここでは、集電体1の片面に活物質層2を具備する場合について説明する。ただし、本発明に係る電極は、図1の形態に限らず、集電体の片面に活物質層および下地層(または導電層)を具備する場合と、集電体の両面に活物質層および下地層を具備する場合が含まれる。また、必要に応じて、集電体の一方の主面に活物質層および下地層を形成し、他方の主面に活物質層を直接形成してもよい。

Hereinafter, the structure of the electrode for an electrochemical element according to the present invention will be described with reference to schematic longitudinal sectional views of the electrode.

FIG. 1 is a longitudinal sectional view schematically showing an example of the structure of an electrode according to the present invention. Here, a case where the

図1では、集電体1の一方の主面に、下地層3が形成されており、下地層3の表面に活物質層2が形成されている。下地層3が、上記の導電剤と結着剤とを含むことで、面方向における体積抵抗率をある程度低く保ちながらも、厚み方向における接触抵抗を大きく低減できる。

In FIG. 1, the

次に、本発明に係る電気化学素子用電極の各構成要素について、より詳細に説明する。

(集電体)

集電体は、通常シート状である。集電体には、金属箔が好ましく用いられる。金属箔の厚さは、例えば8〜60μm、好ましくは20〜40μmである。金属箔の材質としては、例えばAl、Ni、Cu、Fe、Cr、Moなどの金属またはこれらから選択される少なくとも一種を含む合金(例えば、Al合金、Ni合金、Cu合金、ステンレス鋼)が挙げられる。キャパシタ用電極やリチウムイオン電池の正極には、アルミニウム箔が好ましく用いられる。また、リチウムイオン電池の負極には、銅箔が好ましく用いられる。金属箔は、エッチング処理が施されていないプレーン箔でもよく、エッチング箔でもよい。プレーン箔は、高い耐電圧特性を期待できる。エッチング箔は、下地層との密着性に優れている。集電体は、三次元に加工された構造を有してもよく、例えばパンチング箔やラス金網状の集電体を用いてもよい。

Next, each component of the electrode for electrochemical devices according to the present invention will be described in more detail.

(Current collector)

The current collector is usually in the form of a sheet. A metal foil is preferably used for the current collector. The thickness of the metal foil is, for example, 8 to 60 μm, preferably 20 to 40 μm. Examples of the material of the metal foil include metals such as Al, Ni, Cu, Fe, Cr, and Mo or alloys containing at least one selected from these metals (for example, Al alloys, Ni alloys, Cu alloys, and stainless steels). It is done. Aluminum foil is preferably used for the capacitor electrode and the positive electrode of the lithium ion battery. Also, copper foil is preferably used for the negative electrode of the lithium ion battery. The metal foil may be a plain foil that has not been subjected to an etching treatment, or may be an etching foil. The plain foil can be expected to have high withstand voltage characteristics. The etching foil is excellent in adhesion with the base layer. The current collector may have a three-dimensionally processed structure. For example, a punching foil or a lath wire mesh current collector may be used.

(下地層)

下地層は、下地層用塗料を用いて形成される。下地層の厚さは、電極の種類により異なるが、例えば、0.5〜40μmの範囲が選択できる。EDLCの場合、例えば1〜20μmであり、リチウムイオン二次電池の場合、例えば10〜40μmである。下地層の厚みが大きい(例えば、5μm以上である)場合であっても、本発明では、厚み方向の接触抵抗を低減できるため、高出力化が可能である。下地層の厚みを、0.5〜15μmまたは1〜10μmとしてもよい。

(Underlayer)

The underlayer is formed using an underlayer paint. The thickness of the underlayer varies depending on the type of electrode, but for example, a range of 0.5 to 40 μm can be selected. In the case of EDLC, it is 1-20 micrometers, for example, and in the case of a lithium ion secondary battery, it is 10-40 micrometers, for example. Even in the case where the thickness of the underlayer is large (for example, 5 μm or more), in the present invention, the contact resistance in the thickness direction can be reduced, so that high output can be achieved. The thickness of the underlayer may be 0.5 to 15 μm or 1 to 10 μm.

本発明において、下地層の厚み方向の接触抵抗は、例えば、10Ω/mm以下であり、さらに6Ω/mm以下または5Ω/mm以下にまで低下させることもできる。

なお、下地層の厚み方向の接触抵抗とは、下地層の単位厚み(1mm)当たりの下地層における接触抵抗(Ω)(正規化接触抵抗(Ω/mm))である。正規化接触抵抗は、下地層を形成した集電体を2枚用意し、下地層を向き合わせた状態で、導電板(ステンレススチール(SUS)板)を介して重ね、所定の荷重をかけた状態で、2枚の下地層間の抵抗(Ω)を求めて、1枚当たりに換算し、これを下地層の厚み(mm)で除することにより求められる。

In the present invention, the contact resistance in the thickness direction of the underlayer is, for example, 10Ω / mm or less, and can be further reduced to 6Ω / mm or less or 5Ω / mm or less.

The contact resistance in the thickness direction of the underlayer is the contact resistance (Ω) (normalized contact resistance (Ω / mm)) of the underlayer per unit thickness (1 mm) of the underlayer. Normalized contact resistance was prepared by providing two current collectors on which an underlayer was formed, and overlaid with a conductive plate (stainless steel (SUS) plate) with the underlayer facing each other, and applying a predetermined load. In this state, the resistance (Ω) between the two underlayers is obtained, converted per sheet, and divided by the thickness (mm) of the underlayer.

一般に、下地層の厚み方向における接触抵抗を低く抑えながら、面方向における体積抵抗率も低く抑えることは難しい。本発明では、下地層の厚み方向における接触抵抗を上記のように低減しながらも、面方向における体積抵抗率を低くすることができる。下地層の面方向における体積抵抗率は、例えば、1.0Ω・cm以下であり、0.1〜0.5Ω・cmであってもよい。

下地層の面方向における体積抵抗率(Ω・cm)は、樹脂フィルムの表面に下地層を形成し、下地層の表面抵抗率(Ω/□)を測定し、この測定値に下地層の厚み(cm)を乗ずることにより求めることができる。

In general, it is difficult to keep the volume resistivity in the plane direction low while keeping the contact resistance in the thickness direction of the underlayer low. In the present invention, the volume resistivity in the surface direction can be lowered while reducing the contact resistance in the thickness direction of the underlayer as described above. The volume resistivity in the surface direction of the underlayer is, for example, 1.0 Ω · cm or less, and may be 0.1 to 0.5 Ω · cm.

The volume resistivity (Ω · cm) in the surface direction of the underlayer is determined by forming the underlayer on the surface of the resin film and measuring the surface resistivity (Ω / □) of the underlayer. It can be obtained by multiplying (cm).

(活物質層)

下地層の表面には、活物質層が形成されている。

活物質層は、活物質を含み、必要に応じて、さらに結着剤(第2結着剤)および/または導電剤(カーボンブラックなど)を含んでもよい。

活物質としては、電気化学素子の種類に応じて、例えば、活性炭、黒鉛、ハードカーボン、ソフトカーボン、遷移金属化合物、珪素、珪素化合物などが使用できる。これらの活物質は一種を用いてもよく、必要に応じて、二種以上組み合わせてもよい。

(Active material layer)

An active material layer is formed on the surface of the base layer.

The active material layer includes an active material, and may further include a binder (second binder) and / or a conductive agent (carbon black or the like) as necessary.

As the active material, for example, activated carbon, graphite, hard carbon, soft carbon, transition metal compound, silicon, silicon compound, or the like can be used depending on the type of electrochemical element. These active materials may be used alone or in combination of two or more as necessary.

電気二重層キャパシタ用電極の場合、活物質として、活性炭が用いられる。この場合、正極(陽極)および負極(陰極)は、いずれも同じく活性炭を活物質として含んでいる。一方、擬似キャパシタの場合、活物質としては、様々な材料が用いられる。例えば、正極には活性炭が用いられ、負極には黒鉛、ソフトカーボン、ハードカーボンなどが用いられる。 In the case of an electrode for an electric double layer capacitor, activated carbon is used as an active material. In this case, the positive electrode (anode) and the negative electrode (cathode) both contain activated carbon as an active material. On the other hand, in the case of a pseudo capacitor, various materials are used as the active material. For example, activated carbon is used for the positive electrode, and graphite, soft carbon, hard carbon, or the like is used for the negative electrode.

リチウムイオン電池用電極の場合も、活物質には、様々な材料が用いられる。正極には、遷移金属化合物などが用いられる。遷移金属化合物としては、Co、NiおよびMnよりなる群から選択される少なくとも1種を含むリチウム含有遷移金属酸化物やオリビン酸(LiFePO4)型化合物が好ましく用いられる。負極には、黒鉛、ソフトカーボン、ハードカーボン、珪素、珪素化合物(炭化珪素、酸化珪素など)などが用いられる。 Also in the case of an electrode for a lithium ion battery, various materials are used as the active material. A transition metal compound or the like is used for the positive electrode. As the transition metal compound, a lithium-containing transition metal oxide containing at least one selected from the group consisting of Co, Ni and Mn and an olivic acid (LiFePO 4 ) type compound are preferably used. For the negative electrode, graphite, soft carbon, hard carbon, silicon, silicon compounds (silicon carbide, silicon oxide, etc.) and the like are used.

本発明は、これらのいずれの電極にも適用できるが、電気二重層キャパシタおよび擬似キャパシタ用電極への適用が最も効果的である。 The present invention can be applied to any of these electrodes, but is most effective when applied to electrodes for electric double layer capacitors and pseudocapacitors.

活物質層において、第2結着剤には、第1結着剤として示した材料を用いることが好ましい。第2結着剤は、第1結着剤と異なる材料でもよいが、下地層と活物質層との密着性を高める観点から、同じ材料を用いてもよい。例えば、第1結着剤としてPAI樹脂を用いる場合、第2結着剤にもPAI樹脂を用いてもよい。 In the active material layer, it is preferable to use the material shown as the first binder for the second binder. The second binder may be a different material from the first binder, but the same material may be used from the viewpoint of improving the adhesion between the base layer and the active material layer. For example, when a PAI resin is used as the first binder, a PAI resin may also be used as the second binder.

活物質層において、第2結着剤の量は、電極の種類により異なるが、例えば電気二重層キャパシタや擬似キャパシタの場合、活物質(活性炭または黒鉛)100質量部に対し、3〜10質量部、更には4〜6質量部が好適である。第2結着剤量が多くなると、下地層と活物質層との密着性は向上するが、直流抵抗や交流抵抗(ESR)が大きくなる傾向がある。第2結着剤量が少な過ぎると、活物質粒子同士の密着性が低下する傾向がある。 In the active material layer, the amount of the second binder varies depending on the type of the electrode. For example, in the case of an electric double layer capacitor or a pseudo capacitor, 3 to 10 parts by mass with respect to 100 parts by mass of the active material (activated carbon or graphite). Furthermore, 4-6 mass parts is suitable. When the amount of the second binder is increased, the adhesion between the underlayer and the active material layer is improved, but the direct current resistance and the alternating current resistance (ESR) tend to increase. When there is too little 2nd binder amount, there exists a tendency for the adhesiveness of active material particles to fall.

活物質層の厚さは、電極の種類により異なるが、電気二重層キャパシタの場合、例えば50〜200μmである。また、コイン型電気化学素子の場合、活物質層の厚さは、400〜700μmである。 The thickness of the active material layer varies depending on the type of electrode, but is, for example, 50 to 200 μm in the case of an electric double layer capacitor. In the case of a coin-type electrochemical device, the thickness of the active material layer is 400 to 700 μm.

電極は、集電体の表面に、下地層用塗料(具体的には、下地層用スラリー(第1スラリー))を塗布し、乾燥することにより下地層を形成し、下地層の表面に、活物質層用スラリー(第2スラリー)を塗布し、乾燥して、活物質層を形成することにより得ることができる。また、集電体の表面に第1スラリーの塗膜と第2スラリーの塗膜とを形成し、乾燥することにより、電極を形成してもよい。必要に応じて、ローラなどにより、電極や下地層が形成された電極前駆体を厚み方向に圧縮してもよい。なお、下地層用塗料の塗布方法としては、特に制限されず、グラビアコート、ダイコート、キスコートなど各種方法を使用できる。薄膜を形成し易い観点からは、グラビアコートが好ましい。 The electrode is applied to the surface of the current collector with a base layer paint (specifically, a slurry for the base layer (first slurry)) and dried to form the base layer. On the surface of the base layer, The active material layer slurry (second slurry) can be applied and dried to form an active material layer. Alternatively, the electrode may be formed by forming a coating film of the first slurry and a coating film of the second slurry on the surface of the current collector and drying. If necessary, the electrode precursor on which the electrode and the base layer are formed may be compressed in the thickness direction by a roller or the like. In addition, it does not restrict | limit especially as a coating method of the coating material for base layers, Various methods, such as a gravure coat, a die coat, a kiss coat, can be used. From the viewpoint of easily forming a thin film, gravure coating is preferred.

以下、本発明を実施例および比較例に基づいて具体的に説明するが、本発明は以下の実施例に限定されるものではない。 EXAMPLES Hereinafter, although this invention is demonstrated concretely based on an Example and a comparative example, this invention is not limited to a following example.

実施例1

下記の手順で下地層用塗料(第1スラリー)を調製し、調製した塗料を用いて下地層を形成した。下地層につき、厚み方向の抵抗(接触抵抗)と、面方向の抵抗(体積抵抗率)とを測定した。

Example 1

A paint for the underlayer (first slurry) was prepared by the following procedure, and an undercoat layer was formed using the prepared paint. For the underlayer, the resistance in the thickness direction (contact resistance) and the resistance in the surface direction (volume resistivity) were measured.

(1)第1スラリーの調製

イソプロピルアルコール水溶液(濃度4.1質量%)に、攪拌下、CMCのアンモニウム塩を添加して溶解させた。得られた混合物に、攪拌下で、カーボンブラック(ファーネスブラック、BET比表面積:50m2/g、平均一次粒子径:38nm)を添加し、ビーズミルを用いて分散させた。次いで、PAI樹脂を添加して攪拌することにより第1スラリーを調製した。カーボンブラック100質量部に対して、CMCのアンモニウム塩の量は3質量部、PAI樹脂の量は16質量部とした。第1スラリー中の固形分濃度は22.5質量%であり、粘度は223mPa・sであった。第1スラリー中の固形分の平均粒子径を既述の手順で測定したところ、0.3μmであった。

(1) Preparation of first slurry CMC ammonium salt was added and dissolved in an aqueous isopropyl alcohol solution (concentration: 4.1 mass%) with stirring. Under stirring, carbon black (furnace black, BET specific surface area: 50 m 2 / g, average primary particle size: 38 nm) was added to the resulting mixture and dispersed using a bead mill. Next, a first slurry was prepared by adding PAI resin and stirring. The amount of CMC ammonium salt was 3 parts by mass and the amount of PAI resin was 16 parts by mass with respect to 100 parts by mass of carbon black. The solid content concentration in the first slurry was 22.5% by mass, and the viscosity was 223 mPa · s. It was 0.3 micrometer when the average particle diameter of solid content in a 1st slurry was measured in the above-mentioned procedure.

(2)評価

(a)厚み方向の抵抗(接触抵抗)

集電体(エッチング処理を施したアルミニウム箔(算術平均粗さRa:0.112μm)、縦40cm×横15cm、厚み30μm)の一方の表面に、ワイヤーバーで第1スラリーを塗布して、塗膜を形成した。このとき、塗膜は周囲に未塗工部ができるように塗布した。そして、塗膜を乾燥することにより下地層を形成した。下地層の厚みは、6.8μmであった。下地層を有する集電体を、縦10cm×横5cmの矩形にカットしてサンプルを作製した。このとき、長手方向の一端部に未塗工部を有するようにカットした。同様のサンプルを合計6枚準備した。

(2) Evaluation (a) Resistance in the thickness direction (contact resistance)

The first slurry is applied with a wire bar to one surface of a current collector (etched aluminum foil (arithmetic mean roughness Ra: 0.112 μm), length 40 cm × width 15 cm, thickness 30 μm) A film was formed. At this time, the coating film was applied so that an uncoated part was formed around it. And the base layer was formed by drying a coating film. The thickness of the underlayer was 6.8 μm. A current collector having an underlayer was cut into a 10 cm long by 5 cm wide rectangle to prepare a sample. At this time, it cut so that it might have an uncoated part in the one end part of a longitudinal direction. A total of six similar samples were prepared.

2枚のサンプルを、下地層を対向させて下地層間にSUS板(直径30mm、厚み5mm)を挟み、さらに集電体の両側から2枚のSUS板(縦40mm×横40mm、厚み5mm)で挟んだ。得られた積層物を2枚のSUS板が上下にくるように台の上に載せ、上から34kgf/cm2(≒3.3MPa)の荷重を加え、各サンプルの未塗工部を抵抗測定器(デジタルハイテスタ3239、日置電機(株)製)に接続した。この状態で、2枚のサンプル間の抵抗を(接触抵抗)を測定し、1枚のサンプル当たりに換算し、さらに下地層の厚み(mm)で除することにより正規化接触抵抗(Ω/mm)を求めた。

残りのサンプルを用いて同様の測定を行い、結果を3回の平均値で求めた。

Two samples are sandwiched between SUS plates (diameter 30 mm, thickness 5 mm) with the base layers facing each other, and two SUS plates (length 40 mm x width 40 mm, thickness 5 mm) from both sides of the current collector I caught it. Place the obtained laminate on a table so that the two SUS plates are up and down, apply a load of 34 kgf / cm 2 (≈3.3 MPa) from above, and measure the resistance of the uncoated part of each sample. Device (Digital Hitester 3239, manufactured by Hioki Electric Co., Ltd.). In this state, the resistance between two samples (contact resistance) is measured, converted to one sample, and further divided by the thickness (mm) of the underlayer to normalize the contact resistance (Ω / mm )

The same measurement was performed using the remaining samples, and the result was obtained as an average of three times.

(b)面方向の抵抗(体積抵抗率)

ポリエチレンテレフタレートフィルム(厚み100μm)の一方の表面に、第1スラリーをワイヤーバーで塗布し、塗膜を形成し、乾燥することにより下地層を形成した。下地層の厚みは、7.9μmであった。下地層を有するフィルムを、縦8cm×横5cmのサイズにカットすることによりサンプルを作製した。同様のサンプルは合計4枚準備した。

(B) Plane direction resistance (volume resistivity)

The first slurry was applied to one surface of a polyethylene terephthalate film (thickness: 100 μm) with a wire bar, a coating film was formed, and the base layer was formed by drying. The thickness of the underlayer was 7.9 μm. A sample having a base layer was cut into a size of 8 cm long × 5 cm wide to prepare a sample. A total of four similar samples were prepared.

抵抗測定器(ロレスタGP MCP−T610型)に、1枚のサンプルをセットし、表面抵抗率(Ω/□)を測定した。表面抵抗率に下地層の厚み(cm)を乗ずることにより体積抵抗率(Ω・cm)を求めた。各サンプルについて同様に測定を行い、結果は4枚のサンプルの平均値で求めた。 One sample was set in a resistance measuring instrument (Loresta GP MCP-T610 type), and the surface resistivity (Ω / □) was measured. The volume resistivity (Ω · cm) was determined by multiplying the surface resistivity by the thickness (cm) of the underlayer. Each sample was measured in the same manner, and the result was obtained as an average value of four samples.

(c)密着強度(剥離強度)

第1スラリーを用いて、接触抵抗の評価と同様にして、集電体の一方の表面に下地層を形成した。このようにして作製したサンプルの剥離強度(初期の剥離強度)を求めた。なお、剥離強度の測定は、下地層の表面に粘着テープ(幅25mm)を貼付し、粘着テープの一方の端部を持ち上げて180度反対方向に引っ張って剥離させ、剥離強度をバネ量りで測定した。

(C) Adhesion strength (peel strength)

Using the first slurry, a base layer was formed on one surface of the current collector in the same manner as in the evaluation of contact resistance. The peel strength (initial peel strength) of the sample thus prepared was determined. Note that the peel strength is measured by applying an adhesive tape (25 mm wide) to the surface of the underlayer, lifting one end of the adhesive tape and pulling it in the opposite direction 180 degrees, and then measuring the peel strength with a spring weight. did.

(d)b/a比

第1スラリーを用いて、接触抵抗の評価と同様にして、集電体の一方の表面に下地層を形成した。このようにして作製した下地層のラマンスペクトルを、JIS K0137(2010)「ラマン分光分析通則」に基づいて、20±2℃の温度および65±2%RHの湿度で、市販のラマン測定装置(RAMANtouch(登録商標):nanophoton社製)を用いて測定した。このとき、測定は、励起波長532nm、露光時間15秒、積算回数5、励起出力1.6mW、回折格子600gr/mm、対物レンズ50倍、開口数(NA)0.60の条件で行なった。DバンドおよびGバンドのそれぞれについて、b/a比を、また、DバンドおよびGバンドのラマン強度bからD(b)/G(b)比を、それぞれ、既述の手順で求めた。各バンドについて、b/a比およびD(b)/G(b)比は、下地層の任意の4箇所で測定し、平均値を算出したところ、Dバンドのb/a比は0.8、Gバンドのb/a比は1.2であり、D(b)/G(b)比は0.8であった。

実施例1の下地層の任意の1箇所について測定したラマンスペクトルを図2に示す。

(D) b / a ratio Using the first slurry, a base layer was formed on one surface of the current collector in the same manner as in the evaluation of contact resistance. Based on JIS K0137 (2010) “Raman spectroscopic analysis rules”, the Raman spectrum of the underlayer produced in this way was measured at a temperature of 20 ± 2 ° C. and a humidity of 65 ± 2% RH. RAMANtouch (registered trademark): manufactured by nanophoton. At this time, the measurement was performed under the conditions of an excitation wavelength of 532 nm, an exposure time of 15 seconds, an integration number of 5, an excitation output of 1.6 mW, a diffraction grating of 600 gr / mm, an objective lens of 50 times, and a numerical aperture (NA) of 0.60. For each of the D band and G band, the b / a ratio and the D (b) / G (b) ratio from the Raman intensity b of the D band and G band were determined by the procedure described above. For each band, the b / a ratio and the D (b) / G (b) ratio were measured at any four locations of the underlayer, and the average value was calculated. The b / a ratio of the D band was 0.8. The b / a ratio of the G band was 1.2, and the D (b) / G (b) ratio was 0.8.

FIG. 2 shows the Raman spectrum measured at any one location of the underlayer of Example 1.

実施例2

カーボンブラックとして、ファーネスブラックに代えて、アセチレンブラック(BET比表面積:133m2/g、平均一次粒子径:26nm)を用いた。また、カーボンブラック100質量部に対するCMCのアンモニウム塩の量を5質量部にした。これら以外は、実施例1と同様にして第1スラリーを調製した。第1スラリー中の固形分濃度は22.9質量%であり、粘度は516mPa・sであり、第1スラリー中の固形分の平均粒子径は、0.4μmであった。得られた第1スラリーを用いる以外は、実施例1と同様にして評価を行った。なお、下地層の厚みは、9.2μmであり、b/a比はDバンド3.2、Gバンド3.6であり、D(b)/G(b)比は1.0であった。

Example 2

As carbon black, acetylene black (BET specific surface area: 133 m 2 / g, average primary particle size: 26 nm) was used instead of furnace black. The amount of CMC ammonium salt was 5 parts by mass with respect to 100 parts by mass of carbon black. Except for these, a first slurry was prepared in the same manner as in Example 1. The solid content concentration in the first slurry was 22.9% by mass, the viscosity was 516 mPa · s, and the average particle size of the solid content in the first slurry was 0.4 μm. Evaluation was performed in the same manner as in Example 1 except that the obtained first slurry was used. The thickness of the underlayer was 9.2 μm, the b / a ratio was D band 3.2 and G band 3.6, and the D (b) / G (b) ratio was 1.0. .

実施例3

カーボンブラックとして、実施例1で用いたファーネスブラックに代えて、ファーネスブラック(BET比表面積:225m2/g、平均一次粒子径:25nm)を用いた。また、固形分濃度を実施例1とほぼ同じにしながらも、均一なスラリーとするため、カーボンブラック100質量部に対するCMCのアンモニウム塩およびPAI樹脂の量をそれぞれ、7質量部および52質量部に変更した。また、イソプロピルアルコール水溶液の濃度を3.3質量%にし、水溶液の使用量を適宜調節した。これら以外は、実施例1と同様にして第1スラリーを調製した。第1スラリー中の固形分濃度は21.4質量%であり、粘度は1216mPa・sであり、第1スラリー中の固形分の平均粒子径は、0.2μmであった。得られた第1スラリーを用いる以外は、実施例1と同様にして評価を行った。なお、下地層の厚みは、7.8μmであり、b/a比はDバンド1.2、Gバンド1.6であり、D(b)/G(b)比は0.9であった。

Example 3

As carbon black, furnace black (BET specific surface area: 225 m 2 / g, average primary particle size: 25 nm) was used in place of the furnace black used in Example 1. Further, in order to obtain a uniform slurry while keeping the solid content concentration substantially the same as in Example 1, the amounts of CMC ammonium salt and PAI resin with respect to 100 parts by mass of carbon black were changed to 7 parts by mass and 52 parts by mass, respectively. did. Moreover, the density | concentration of the isopropyl alcohol aqueous solution was 3.3 mass%, and the usage-amount of the aqueous solution was adjusted suitably. Except for these, a first slurry was prepared in the same manner as in Example 1. The solid content concentration in the first slurry was 21.4% by mass, the viscosity was 1216 mPa · s, and the average particle size of the solid content in the first slurry was 0.2 μm. Evaluation was performed in the same manner as in Example 1 except that the obtained first slurry was used. The thickness of the underlayer was 7.8 μm, the b / a ratio was D band 1.2 and G band 1.6, and the D (b) / G (b) ratio was 0.9. .

比較例1

カーボンブラックとして、実施例1で用いたファーネスブラックに代えて、ケッチェンブラック(BET比表面積:800m2/g、平均一次粒子径:39.5nm)を用いた。固形分濃度をできるだけ高くするとともに、均一なスラリーとするため、カーボンブラック100質量部に対するCMCのアンモニウム塩およびPAI樹脂の量をそれぞれ、50質量部および80質量部にした。また、イソプロピルアルコール水溶液の濃度を5.9質量%にし、水溶液の使用量を適宜調節した。これら以外は、実施例1と同様にして第1スラリーを調製した。第1スラリー中の固形分濃度は13.4質量%であり、粘度は4200mPa・sであり、第1スラリー中の固形分の平均粒子径は、0.8μmであった。得られた第1スラリーを用いる以外は、実施例1と同様にして評価を行った。なお、下地層の厚みは、6.6μmであり、b/a比はDバンド2.0、Gバンド2.2であり、D(b)/G(b)比は1.2であった。

Comparative Example 1

As carbon black, ketjen black (BET specific surface area: 800 m 2 / g, average primary particle size: 39.5 nm) was used instead of the furnace black used in Example 1. In order to make the solid content concentration as high as possible and to obtain a uniform slurry, the amounts of CMC ammonium salt and PAI resin with respect to 100 parts by mass of carbon black were 50 parts by mass and 80 parts by mass, respectively. Moreover, the density | concentration of the isopropyl alcohol aqueous solution was 5.9 mass%, and the usage-amount of aqueous solution was adjusted suitably. Except for these, a first slurry was prepared in the same manner as in Example 1. The solid content concentration in the first slurry was 13.4% by mass, the viscosity was 4200 mPa · s, and the average particle size of the solid content in the first slurry was 0.8 μm. Evaluation was performed in the same manner as in Example 1 except that the obtained first slurry was used. The thickness of the underlayer was 6.6 μm, the b / a ratio was D band 2.0 and G band 2.2, and the D (b) / G (b) ratio was 1.2. .

比較例2

カーボンブラックとして、実施例1で用いたファーネスブラックに代えて、ケッチェンブラック(BET比表面積:1270m2/g、平均一次粒子径:30nm)を用いた。また、固形分濃度をできるだけ高くするとともに、均一なスラリーとするため、カーボンブラック100質量部に対するCMCのアンモニウム塩およびPAI樹脂の量をそれぞれ、30質量部および32質量部にした。また、イソプロピルアルコール水溶液の濃度を0.9質量%にし、水溶液の使用量を適宜調節した。これら以外は、実施例1と同様にして第1スラリーを調製した。第1スラリー中の固形分濃度は8.1質量%であり、粘度は1840mPa・sであり、第1スラリー中の固形分の平均粒子径は、2.9μmであった。得られた第1スラリーを用いる以外は、実施例1と同様にして評価を行った。なお、下地層の厚みは、4.0μmであり、b/a比はDバンド3.7、Gバンド3.9であり、D(b)/G(b)比は1.4であった。

Comparative Example 2

As carbon black, ketjen black (BET specific surface area: 1270 m 2 / g, average primary particle size: 30 nm) was used in place of the furnace black used in Example 1. Further, in order to make the solid content concentration as high as possible and to obtain a uniform slurry, the amounts of CMC ammonium salt and PAI resin with respect to 100 parts by mass of carbon black were 30 parts by mass and 32 parts by mass, respectively. Further, the concentration of the aqueous isopropyl alcohol solution was adjusted to 0.9% by mass, and the amount of the aqueous solution used was appropriately adjusted. Except for these, a first slurry was prepared in the same manner as in Example 1. The solid content concentration in the first slurry was 8.1% by mass, the viscosity was 1840 mPa · s, and the average particle size of the solid content in the first slurry was 2.9 μm. Evaluation was performed in the same manner as in Example 1 except that the obtained first slurry was used. In addition, the thickness of the underlayer was 4.0 μm, the b / a ratio was D band 3.7 and G band 3.9, and the D (b) / G (b) ratio was 1.4. .

比較例3

カーボンブラックとして、実施例1で用いたファーネスブラックに代えて、ファーネスブラック(BET比表面積:1500m2/g、平均一次粒子径:12nm)を用いた。また、固形分濃度をできるだけ高くするとともに、均一なスラリーとするため、カーボンブラック100質量部に対するCMCのアンモニウム塩およびPAI樹脂の量をそれぞれ、19質量部および52質量部に変更した。また、イソプロピルアルコール水溶液の濃度を1.3質量%にし、水溶液の使用量を適宜調節した。これら以外は、実施例1と同様にして第1スラリーを調製した。第1スラリー中の固形分濃度は11.6質量%であり、粘度は544mPa・sであり、第1スラリー中の固形分の平均粒子径は、2.7μmであった。得られた第1スラリーを用いる以外は、実施例1と同様にして評価を行った。なお、下地層の厚みは、6.6μmであり、b/a比はDバンド1.3、Gバンド1.7であり、D(b)/G(b)比は1.1であった。

Comparative Example 3

As carbon black, furnace black (BET specific surface area: 1500 m 2 / g, average primary particle size: 12 nm) was used in place of the furnace black used in Example 1. Further, in order to make the solid content concentration as high as possible and to obtain a uniform slurry, the amounts of CMC ammonium salt and PAI resin with respect to 100 parts by mass of carbon black were changed to 19 parts by mass and 52 parts by mass, respectively. Moreover, the density | concentration of the isopropyl alcohol aqueous solution was 1.3 mass%, and the usage-amount of aqueous solution was adjusted suitably. Except for these, a first slurry was prepared in the same manner as in Example 1. The solid content concentration in the first slurry was 11.6% by mass, the viscosity was 544 mPa · s, and the average particle size of the solid content in the first slurry was 2.7 μm. Evaluation was performed in the same manner as in Example 1 except that the obtained first slurry was used. The thickness of the underlayer was 6.6 μm, the b / a ratio was D band 1.3 and G band 1.7, and the D (b) / G (b) ratio was 1.1. .

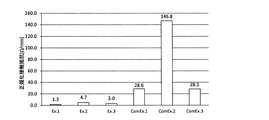

実施例1〜3および比較例1〜3の正規化接触抵抗の結果を図3に、体積抵抗率の結果を図4に、密着強度(剥離強度)の結果を図5に、それぞれ示す。図3〜図5中、実施例には「Ex.」を付し、比較例には「ComEx.」を付した。 The results of normalized contact resistance of Examples 1 to 3 and Comparative Examples 1 to 3 are shown in FIG. 3, the results of volume resistivity are shown in FIG. 4, and the results of adhesion strength (peel strength) are shown in FIG. 3 to 5, “Ex.” Is attached to the examples, and “ComEx.” Is attached to the comparative examples.

BET比表面積が500m2/gを超えるカーボンブラックを用いた比較例では、面方向の体積抵抗率は実施例とそれほど変わらないものの、厚み方向の接触抵抗は実施例に比べて格段に大きくなった。これらの比較例では、D(b)/G(b)比は1.1以上であった。 In the comparative example using carbon black having a BET specific surface area of more than 500 m 2 / g, the volume resistivity in the plane direction is not much different from that in the example, but the contact resistance in the thickness direction is significantly higher than that in the example. . In these comparative examples, the D (b) / G (b) ratio was 1.1 or more.

また、比較例では、第1スラリーの固形分濃度を実施例並に高めようとしても、8.1〜13.4%までしか高めることができなかった。比較例では、カーボンブラックを分散させるために多くのCMC塩が必要となることに加え、ある程度の成膜性を確保するためには多くのPAI樹脂を添加する必要がある。分散剤のCMC塩は、PAI樹脂とともに第1結着剤として機能する。そのため、下地層中に多くの第1結着剤を含むことになり、均一な塗膜が形成され難く、接触抵抗が増加したものと考えられる。

一方、BET比表面積が500m2/g以下(またはD(b)/G(b)比が1.1未満)のカーボンブラックを用いた実施例では、厚み方向の正規化接触抵抗を4.7Ω/mm以下に低減できており、面方向の体積抵抗も低くなっている。また、高い密着強度も確保できている。

Moreover, in the comparative example, even if it tried to raise solid content concentration of a 1st slurry like an Example, it could raise only to 8.1 to 13.4%. In the comparative example, a large amount of CMC salt is required to disperse carbon black, and a large amount of PAI resin needs to be added in order to ensure a certain degree of film formability. The CMC salt of the dispersant functions as a first binder together with the PAI resin. Therefore, it is considered that a large amount of the first binder is contained in the underlayer, and it is difficult to form a uniform coating film and the contact resistance is increased.

On the other hand, in Examples using carbon black having a BET specific surface area of 500 m 2 / g or less (or D (b) / G (b) ratio is less than 1.1), the normalized contact resistance in the thickness direction is 4.7Ω. / Mm or less, and the volume resistance in the surface direction is also low. Also, high adhesion strength can be secured.

実施例4

イソプロピルアルコール水溶液(濃度4.2質量%)に、攪拌下、CMCのNa塩およびCMCのアンモニウム塩を添加して溶解させた。得られた混合物に、攪拌下で、粒状炭素材料と、CNT(多層カーボンナノチューブ、平均繊維径150nm、繊維長10〜20μm、アスペクト比67〜133)と、カーボンブラック(ファーネスブラック、BET比表面積:33m2/g、平均一次粒子径:55nm)とを添加し、ビーズミルを用いて分散させた。PAI樹脂を添加して攪拌することにより第1スラリーを調製した。粒状炭素材料と、CNTと、カーボンブラックとの質量比は、80:2:18とした。粒状炭素材料、CNTおよびカーボンブラックの総量100質量部に対して、CMCのNa塩の量は0.5質量部、CMCのアンモニウム塩の量は2.5質量部、PAI樹脂の量は4質量部とした。第1スラリー中の固形分濃度は22.8質量%であり、粘度は80mPa・sであった。第1スラリー中の固形分の平均粒子径を既述の手順で測定したところ、1.3μmであった。得られた第1スラリーを用いる以外は、実施例1と同様にして評価を行った。なお、下地層の厚みは、8.2μmであり、b/a比はDバンド0.6、Gバンド1.1であり、D(b)/G(b)比は0.8であった。

Example 4

CMC Na salt and CMC ammonium salt were added and dissolved in an aqueous isopropyl alcohol solution (concentration: 4.2 mass%) with stirring. Under stirring, the resulting mixture is mixed with a granular carbon material, CNT (multi-walled carbon nanotube, average fiber diameter 150 nm, fiber length 10 to 20 μm, aspect ratio 67 to 133), and carbon black (furnace black, BET specific surface area: 33 m 2 / g, average primary particle size: 55 nm) was added and dispersed using a bead mill. A first slurry was prepared by adding PAI resin and stirring. The mass ratio of the granular carbon material, CNT, and carbon black was 80: 2: 18. The amount of Na salt of CMC is 0.5 parts by mass, the amount of ammonium salt of CMC is 2.5 parts by mass, and the amount of PAI resin is 4 parts by mass with respect to 100 parts by mass of the total amount of granular carbon material, CNT and carbon black. The part. The solid content concentration in the first slurry was 22.8% by mass, and the viscosity was 80 mPa · s. When the average particle size of the solid content in the first slurry was measured by the procedure described above, it was 1.3 μm. Evaluation was performed in the same manner as in Example 1 except that the obtained first slurry was used. The thickness of the underlayer was 8.2 μm, the b / a ratio was D band 0.6, the G band 1.1, and the D (b) / G (b) ratio was 0.8. .

なお、使用した粒状炭素材料は、以下の手順で合成した。

ホルムアルデヒドと塩酸とを含む水溶液(ホルムアルデヒド濃度10質量%、塩酸濃度16質量%)100質量部に対して、CMCのNa塩(保護コロイド剤)の水溶液(CMCNa塩濃度2質量%)0.4質量部を添加し、撹拌した。得られた水溶液の温度を20℃に調整し、撹拌下で30℃のフェノール(純度95質量%)3.5質量部を加えて混合した。混合物が白濁した状態から淡いピンクになるまで撹拌した(反応混合物の温度:約30℃)。反応混合物を、撹拌しながら、80℃になるまで加熱し、80℃で約30分保持した。得られた混合物をろ過して固形分を回収し、固形分を水洗し、5質量%濃度のアンモニア水に懸濁させて40℃で1時間撹拌して中和させた。懸濁液をろ過して固形分を回収し、水洗し、乾燥させることにより、粒状のフェノール樹脂を得た。

In addition, the used granular carbon material was synthesize | combined in the following procedures.

CMC Na salt (protective colloid agent) aqueous solution (

フェノール樹脂を、電気炉内に入れ、窒素ガス雰囲気下、100℃/時間の速度で950℃になるまで昇温し、950℃で3時間焼成することにより炭化した。このようにして粒状炭素材料を合成した。

得られた粒状炭素材料のSEM画像から既述の手順で平均アスペクト比および平均粒径を求めたところ、平均アスペクト比は1.0であり、平均粒径は2μmあった。得られた粒状炭素材料は、ほぼ球状であった。粒状炭素材料の平均面間隔d002は、0.337nm以上であり、非晶質であった。

The phenol resin was placed in an electric furnace, heated to 950 ° C. at a rate of 100 ° C./hour in a nitrogen gas atmosphere, and carbonized by firing at 950 ° C. for 3 hours. In this way, a granular carbon material was synthesized.

When the average aspect ratio and the average particle diameter were determined from the SEM image of the obtained granular carbon material by the procedure described above, the average aspect ratio was 1.0 and the average particle diameter was 2 μm. The obtained granular carbon material was almost spherical. Mean spacing d 002 of the particulate carbonaceous material is not less than 0.337 nm, it was amorphous.

実施例5

実施例4で用いたファーネスブラックに代えて、ファーネスブラック(BET比表面積:50m2/g、平均一次粒子径:38nm)を用いたこと以外は、実施例4と同様にして第1スラリーを調製した。第1スラリー中の固形分濃度は22.8質量%であり、粘度は80mPa・sであり、第1スラリー中の固形分の平均粒子径は、1.1μmであった。得られた第1スラリーを用いる以外は、実施例1と同様にして評価を行った。なお、下地層の厚みは、7.5μmであった。b/a比はDバンド0.8、Gバンド1.2であり、D(b)/G(b)比は0.8であった。

Example 5

A first slurry was prepared in the same manner as in Example 4 except that furnace black (BET specific surface area: 50 m 2 / g, average primary particle size: 38 nm) was used instead of furnace black used in Example 4. did. The solid content concentration in the first slurry was 22.8% by mass, the viscosity was 80 mPa · s, and the average particle size of the solid content in the first slurry was 1.1 μm. Evaluation was performed in the same manner as in Example 1 except that the obtained first slurry was used. The underlayer had a thickness of 7.5 μm. The b / a ratio was D band 0.8 and G band 1.2, and the D (b) / G (b) ratio was 0.8.

実施例6

実施例4で用いたファーネスブラックに代えて、アセチレンブラック(BET比表面積:133m2/g、平均一次粒子径:26nm)を用いたこと以外は、実施例4と同様にして第1スラリーを調製した。第1スラリー中の固形分濃度は22.8質量%であり、粘度は204mPa・sであり、第1スラリー中の固形分の平均粒子径は、1.4μmであった。得られた第1スラリーを用いる以外は、実施例1と同様にして評価を行った。なお、下地層の厚みは、8.5μmであった。b/a比はDバンド3.2、Gバンド3.6であり、D(b)/G(b)比は1.0であった。

Example 6

A first slurry was prepared in the same manner as in Example 4 except that acetylene black (BET specific surface area: 133 m 2 / g, average primary particle size: 26 nm) was used instead of the furnace black used in Example 4. did. The solid content concentration in the first slurry was 22.8% by mass, the viscosity was 204 mPa · s, and the average particle size of the solid content in the first slurry was 1.4 μm. Evaluation was performed in the same manner as in Example 1 except that the obtained first slurry was used. Note that the thickness of the underlayer was 8.5 μm. The b / a ratio was D band 3.2 and G band 3.6, and the D (b) / G (b) ratio was 1.0.

実施例7

実施例4で用いたファーネスブラックに代えて、ファーネスブラック(BET比表面積:225m2/g、平均一次粒子径:25nm)を用いたこと以外は、実施例4と同様にして第1スラリーを調製した。第1スラリー中の固形分濃度は22.8質量%であり、粘度は148mPa・sであり、第1スラリー中の固形分の平均粒子径は、1.4μmであった。得られた第1スラリーを用いる以外は、実施例1と同様にして評価を行った。なお、下地層の厚みは、7.0μmであった。b/a比はDバンド1.2、Gバンド1.6であり、D(b)/G(b)比は0.9であった。

Example 7

A first slurry was prepared in the same manner as in Example 4 except that furnace black (BET specific surface area: 225 m 2 / g, average primary particle size: 25 nm) was used instead of furnace black used in Example 4. did. The solid content concentration in the first slurry was 22.8% by mass, the viscosity was 148 mPa · s, and the average particle size of the solid content in the first slurry was 1.4 μm. Evaluation was performed in the same manner as in Example 1 except that the obtained first slurry was used. The base layer had a thickness of 7.0 μm. The b / a ratio was D band 1.2 and G band 1.6, and the D (b) / G (b) ratio was 0.9.

実施例4〜7の正規化接触抵抗の結果を図6に、体積抵抗率の結果を図7に、密着強度(剥離強度)の結果を図8に、それぞれ示す。図6〜図8中、実施例4〜7を、Ex.4〜Ex.7で示した。

BET比表面積が500m2/g以下(またはD(b)/G(b)比が1.1未満)のカーボンブラックを用いた実施例4〜7では、低い体積抵抗率を確保しながらも、実施例1〜3と匹敵する程度まで、正規化接触抵抗が低減されている。また、実施例4〜7では、高い密着強度が得られた。

The results of normalized contact resistance in Examples 4 to 7 are shown in FIG. 6, the results of volume resistivity are shown in FIG. 7, and the results of adhesion strength (peel strength) are shown in FIG. 6 to 8, Examples 4 to 7 are referred to as Ex. 4 to Ex. This is shown in FIG.

In Examples 4 to 7 using carbon black having a BET specific surface area of 500 m 2 / g or less (or a D (b) / G (b) ratio of less than 1.1), while securing a low volume resistivity, The normalized contact resistance is reduced to an extent comparable to Examples 1-3. In Examples 4 to 7, high adhesion strength was obtained.

実施例8〜11

カーボンブラックとして、実施例2のアセチレンブラックに代えて、実施例1で用いたものと同じファーネスブラックと、実施例2で用いたものと同じアセチレンブラックとの双方を、下記の質量比で用いた。これ以外は、実施例2と同様に第1スラリーを調製した。なお、実施例11では、イソプロピルアルコール水溶液の濃度およびカーボンブラック100質量部に対するCMCのアンモニウム塩の量を、実施例2と同様にしたこと以外は実施例1と同様にして第1スラリーを調製した。得られた第1スラリーを用いる以外は実施例1と同様にして評価を行った。

ファーネスブラック:アセチレンブラック=

100: 0(実施例11、下地層の厚み:8.2μm、b/a比:Dバンド0.9、Gバンド1.3、D(b)/G(b)比:0.8)

75: 25(実施例8、下地層の厚み:9.7μm、b/a比:Dバンド1.5、Gバンド1.8、D(b)/G(b)比:0.9)

50: 50(実施例9、下地層の厚み:10.8μm、b/a比:Dバンド2.2、Gバンド2.5、D(b)/G(b)比:1.0)

25: 75(実施例10、下地層の厚み:10.0μm、b/a比:Dバンド2.5、Gバンド2.7、D(b)/G(b)比:1.0)

0:100(実施例2、下地層の厚み:9.2μm、b/a比:Dバンド3.2、Gバンド3.6、D(b)/G(b)比:1.0)

Examples 8-11

As carbon black, instead of the acetylene black of Example 2, both the same furnace black as used in Example 1 and the same acetylene black as used in Example 2 were used in the following mass ratio. . Except for this, a first slurry was prepared in the same manner as in Example 2. In Example 11, the first slurry was prepared in the same manner as in Example 1 except that the concentration of the isopropyl alcohol aqueous solution and the amount of ammonium salt of CMC relative to 100 parts by mass of carbon black were the same as in Example 2. . Evaluation was performed in the same manner as in Example 1 except that the obtained first slurry was used.

Furnace Black: Acetylene Black =

100: 0 (Example 11, underlayer thickness: 8.2 μm, b / a ratio: D band 0.9, G band 1.3, D (b) / G (b) ratio: 0.8)

75: 25 (Example 8, thickness of base layer: 9.7 μm, b / a ratio: D band 1.5, G band 1.8, D (b) / G (b) ratio: 0.9)

50: 50 (Example 9, underlayer thickness: 10.8 μm, b / a ratio: D band 2.2, G band 2.5, D (b) / G (b) ratio: 1.0)

25: 75 (Example 10, thickness of base layer: 10.0 μm, b / a ratio: D band 2.5, G band 2.7, D (b) / G (b) ratio: 1.0)

0: 100 (Example 2, underlayer thickness: 9.2 μm, b / a ratio: D band 3.2, G band 3.6, D (b) / G (b) ratio: 1.0)

実施例8〜11の正規化接触抵抗の結果を図9に、体積抵抗率の結果を図10に、密着強度(剥離強度)の結果を図11に、それぞれ示す。図9〜図11には、実施例2の結果も合わせて示した。図9〜図11中、実施例2および8〜11を、Ex.2、およびEx.8〜Ex.11で示した。

BET比表面積が500m2/g以下(またはD(b)/G(b)比が1.1未満)のカーボンブラックを用いた実施例8〜11では、低い体積抵抗率を確保しながらも、実施例1〜3と匹敵する程度またはそれよりも小さい値まで、正規化接触抵抗が低減されている。また、実施例8〜11では、高い密着強度が得られた。

The results of normalized contact resistance of Examples 8 to 11 are shown in FIG. 9, the results of volume resistivity are shown in FIG. 10, and the results of adhesion strength (peel strength) are shown in FIG. 9 to 11 also show the results of Example 2. 9 to 11, Examples 2 and 8 to 11 are referred to as Ex. 2, and Ex. 8-Ex. 11.

In Examples 8 to 11 using carbon black having a BET specific surface area of 500 m 2 / g or less (or a D (b) / G (b) ratio of less than 1.1), while securing a low volume resistivity, The normalized contact resistance has been reduced to a value comparable to or smaller than Examples 1-3. In Examples 8 to 11, high adhesion strength was obtained.

実施例12

結着剤として、PAI樹脂に代えてアクリレート樹脂(Tg:−40℃)を用いる以外は、実施例1と同様にして第1スラリーを調製した。得られた第1スラリーを用いて、接触抵抗の評価と同様にして、集電体の一方の表面に下地層を形成した。このようにして作製したサンプルの剥離強度(初期の剥離強度)を実施例1と同様にして求めた。

次いで150℃の熱風乾燥炉に入れて、剥離強度の経時変化(1日、2日および7日後の剥離強度)を評価した。実施例1についても、剥離強度の経時変化を教示した。

測定結果を図12に示す。図12中、アクリレート樹脂は、ACで表した。

Example 12

A first slurry was prepared in the same manner as in Example 1 except that an acrylate resin (Tg: −40 ° C.) was used instead of the PAI resin as a binder. Using the obtained first slurry, a base layer was formed on one surface of the current collector in the same manner as in the evaluation of contact resistance. The peel strength (initial peel strength) of the sample thus prepared was determined in the same manner as in Example 1.

Subsequently, it was put into a 150 ° C. hot air drying furnace to evaluate the change in peel strength with time (peel strength after 1, 2 and 7 days). Example 1 also taught the change in peel strength over time.

The measurement results are shown in FIG. In FIG. 12, the acrylate resin is represented by AC.

図12に示されるように、いずれの結着剤を用いた場合にも初期剥離強度は高く、両者に大きな違いは見られなかった。しかし、150℃で1日間経過した後は、PAI樹脂を用いた実施例1では、488gf/25mm(≒4.8N/25mm)と高いのに対し、アクリレート樹脂を用いた実施例12では、75gf/25mm(≒0.74N/25mm)にまで低下した。PAI樹脂を用いた実施例1では、7日経過後も、初期剥離強度と同程度の剥離強度が得られたのに対し、アクリレート樹脂を用いた実施例12では、44gf/25mm(≒0.41N/25mm)にまで低下した。 As shown in FIG. 12, the initial peel strength was high when any of the binders was used, and there was no significant difference between the two. However, after 1 day at 150 ° C., Example 1 using PAI resin had a high value of 488 gf / 25 mm (≈4.8 N / 25 mm), whereas Example 12 using acrylate resin had 75 gf. / 25 mm (≈0.74 N / 25 mm). In Example 1 using PAI resin, peel strength comparable to the initial peel strength was obtained even after 7 days, whereas in Example 12 using acrylate resin, 44 gf / 25 mm (≈0.41 N). / 25 mm).

実施例13

(1)電極の作製

下記の手順でEDLC用電極を作製した。

実施例1と同様にして第1スラリーを調製した。

活物質としての活性炭(平均粒径8μm)と、導電剤としてのアセチレンブラック(一次粒子の平均粒径0.03μm)と、結着剤としてのSBRと、所定量の水とを、ミキサーで混合することにより第2スラリーを調製した。

Example 13

(1) Production of electrode An EDLC electrode was produced by the following procedure.

A first slurry was prepared in the same manner as in Example 1.

Activated carbon (