JP2017190876A - 熱交換器用セラミックス部材 - Google Patents

熱交換器用セラミックス部材 Download PDFInfo

- Publication number

- JP2017190876A JP2017190876A JP2016078580A JP2016078580A JP2017190876A JP 2017190876 A JP2017190876 A JP 2017190876A JP 2016078580 A JP2016078580 A JP 2016078580A JP 2016078580 A JP2016078580 A JP 2016078580A JP 2017190876 A JP2017190876 A JP 2017190876A

- Authority

- JP

- Japan

- Prior art keywords

- flow path

- ceramic member

- cross

- heat exchanger

- view

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Heat-Exchange Devices With Radiators And Conduit Assemblies (AREA)

Abstract

Description

このブロック体状のセラミックス部材10は、例えば、図6に示すように、側面1Cから対向面(側面)1Eに向けて延設された第1の流路4と、前記側面1Cと異なる側面1Dから対向面(側面)1Fに向けて、前記第1の流路4の間を通るように延設された第2の流路5とを備えている。

また、前記第1の流路4、前記第2の流路5はドリル等の穿孔手段によって形成される。そのため、前記第1の流路4、前記第2の流路5の断面形状は円形状に形成されている。

そして、このように構成された前記第1の流路4に媒体を流通させると共に、第2の流路5に冷媒または熱媒体を流通させることより、前記セラミックス部材10を介して熱交換が行われる。

この課題を解決するために、第1流路、前記第2流路の直径(内径)を小さくすること(微細な流路にすること)により、流路数を増やし、熱交換効率の向上を図ることが考えられる。しかしながら、第1流路、前記第2流路の直径(内径)を小さくすることは、圧力損失が増大するという新たな技術的課題を招来するものである。

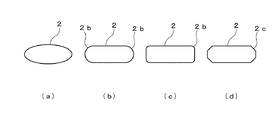

尚、矩形形状は一般にすべての角が直角の四辺形を意味するが、ここでは角部が直角の形状ものに限定されない。また、角部は面取り加工、アール(曲面)加工あるいはフルアール加工を施していても良い。

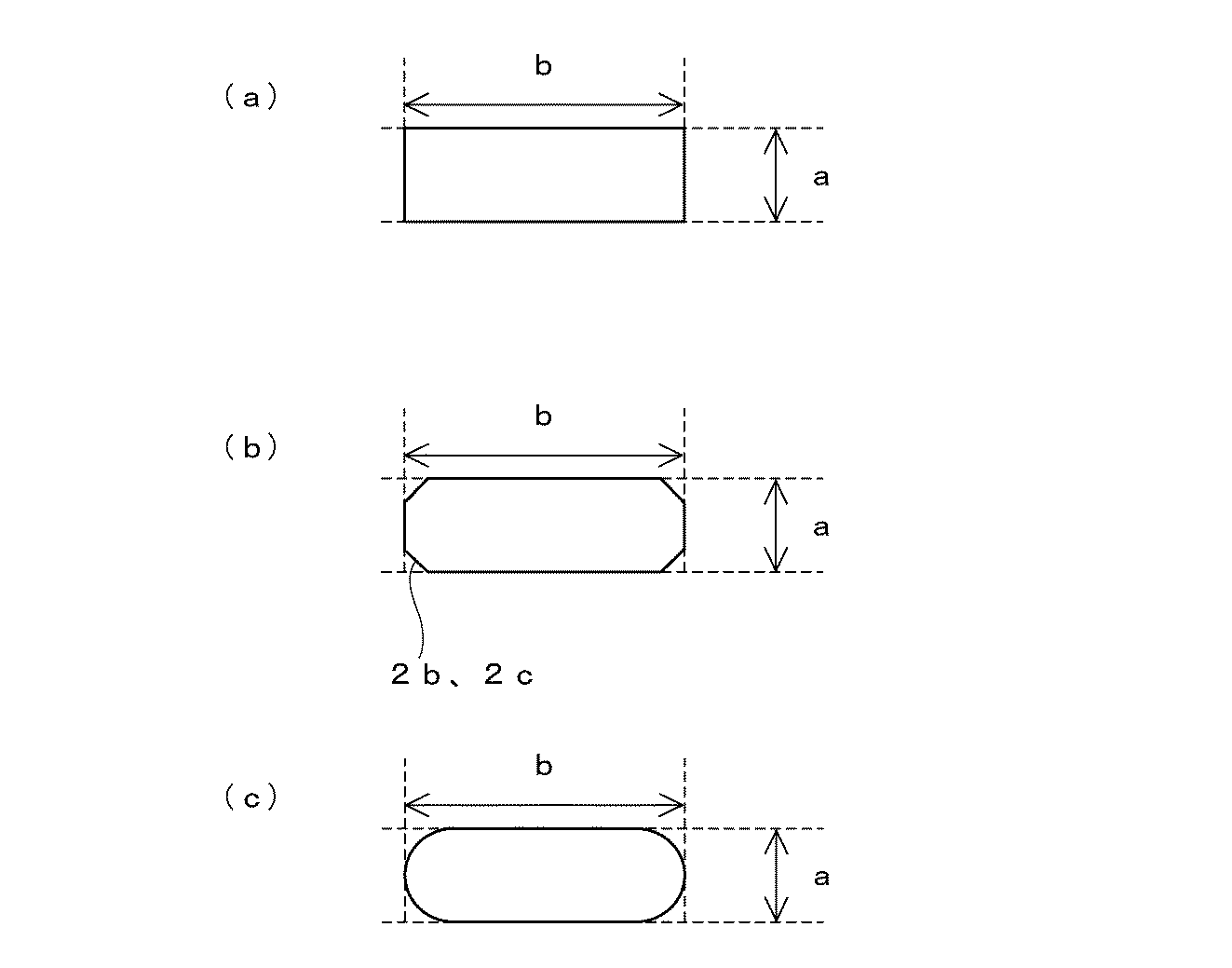

また、前記一の流路の断面における矩形形状または楕円形状の短径が、3.2mm以上であって、前記一の流路の断面における矩形形状または楕円形状の短径に対する前記長径の比が1.2以上10以下であることが望ましい。

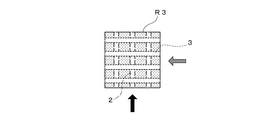

図1に示すように、本願にかかる熱交換器用セラミックス部材(以下、セラミックス部材という)1は、セラミックス材料で形成された直方体形状のブロック体である。このセラミックス部材1の形状は、前記直方体形状に限定されるものではなく、円柱形状、立方体形状であっても良い。また、セラミックス部材1の材質としては、例えば炭化ケイ素、アルミナ、窒化ケイ素、窒化アルミニウム、マグネシア、グラファイトを用いるのが好ましい。さらに、セラミックス部材1の材質は、炭化ケイ素、アルミナであることがさらに好ましい。特に、熱伝導率が高く耐薬品性に優れた炭化ケイ素が好ましく、中でも常圧焼結炭化ケイ素がより好ましい。

尚、前記側面1Cと前記側面1Eは相対向する面であり、前記側面1Dと前記側面1Fは相対向する面である。

この第1流路2は複数の流路からなり、セラミックス部材1の側面1Cからその対向面(側面)1Eに直線状に延設され、夫々の側面1C,1Eにおいて開口部2aが形成されている。

この第2流路3は複数の流路からなり、セラミックス部材1の側面1Dからその対向面1Fに直線状に延設され、夫々の側面1D、1Fにおいて開口部3aが形成されている。

尚、図3(a)に示しように、前記第1流路2と第2流路3とが、平面視上交差するように配置しても良い。また図3(b)に示すように、前記第1流路2と第2流路3とが、平面視上平行に配置しても良く、この場合、前記第1流路2の開口部2aが形成された面と同一の面に、第2流路3の開口部3aが形成される。

この第1流路2の断面は、第2流路3の円形の断面形状とは異なり、図1に示すように矩形形状に形成されている。尚、第1流路2の断面は、矩形形状に限定されるものではなく、図4(a)に示すように、楕円形状であっても良い。

このように、第1流路2の断面の形状が、矩形形状または楕円形状になすことにより、第1流路2を密に配置することができ、流路数及び熱交換面積(流路表面積)を増加させることができる。

前記第1流路2の断面形状の短径aが3.2mm未満の場合には、圧力損失が大きくなるため好ましくない。なお、短径aの上限は特に限定されないが、流路を高密度で配置することができるため、30mm以下が好ましい。

したがって、前記第1流路2の断面形状の短径aが3.2mm以上に、かつ前記第1流路2の断面形状の短径aに対する前記長径bの比が1.2以上10以下である場合には、圧力損失が少なく、従来のセラミックス部材よりも高密度に流路を配置することができ、熱交換効率の向上を図ることができる。

尚、長径、短径とは、矩形形状の場合には幅、高さをいう。また図5(b)に示すように、角部をアール形状角部2b、面取り部2cとした場合、図5(c)に示すようにフルアール(半円状のアール)2dとした場合には、長径を示す辺と短径を示す辺を延長した交点から交点までの距離をもって、長径、短径の長さとする。

隣り合う断面形状の距離(ピッチ)は、1.5mm以上10mm以下であることが好ましい。この範囲であることにより、流路を高密度で配置することができるため好ましい。

100mm×100mm×100mmの立方体からなるセラミックス部材1を用いて行った。

セラミックス部材の側面1Cから対向する側面1E方向へ延びる第1流路を形成した。この第1流路は、矩形形状の断面形状を有し、短径aは断面の底面から垂直方向に4mmとし、長径bは断面の底面から水平方向に13mmとした。第1流路の間隔は水平方向に 1.8mm、垂直方向に10.1mmとし、合計25本の第1流路を設けた。

この第2流路は、円形形状の断面形状を有し、内径は6.5mmとした。

第2流路の間隔は水平方向に1.8mm、垂直方向に7.6mmとし、合計54本の第2流路を設けた。

100mm×100mm×100mmの立方体からなるセラミックス部材1を用いて行った。

セラミックス部材の側面1Cから対向する側面1E方向へ延びる第1流路を形成した。この第1流路は、楕円形状の断面形状を有し、短径aは断面の底面から垂直方向に4mmとし、長径bは断面の底面から水平方向に13mmとした。第1流路の間隔は水平方向に 1.8mm、垂直方向に10.1mmとし、合計25本の第1流路を設けた。

この第2流路は、円形形状の断面形状を有し、内径は6.5mmとした。

第2流路の間隔は水平方向に1.8mm、垂直方向に7.6mmとし、合計54本の第2流路を設けた。

つぎに、側面1Dから対向する側面1F方向へ延びる第2流路を形成した。

この第2流路の断面形状は円形形状であり、内径は6.5mmとした。第2流路の間隔は水平方向に1.8mm、垂直方向に10.1mmとし、合計36本の第2流路を設けた。

表1、表2中の導入温度とは、側面1C、側面1Dにおける流路開口部における温度であり、流出温度とは側面1E、側面1Fにおける流路開口部における温度である。温度差は前記導入温度と流出温度の差を示したものである。また、圧力損失とは、第1、第2流路内の圧力損失を示す。

一方、実施例1の第2流路の圧力損失は1.16Paであり、比較例の第1流路の圧力損失は1.85Paであり、第1流路を発明のような矩形形状にしたことにより第2流路の本数を増やすことができたため圧力損失を小さくすることができた。

1A 上面

1B 底面

1C 側面

1D 側面

1E 側面

1F 側面

2 第1流路

3 第2流路

Claims (3)

- 流体が流通する第1流路と、

前記第1流路と平面視上交差または平行に形成され、かつ側面視上離間した、流体が流通する第2流路と、

を備え、

前記第1流路と第2流路のうち少なくとも一の流路の断面が矩形形状または楕円形状であることを特徴とする熱交換器用セラミックス部材。 - 前記第2流路と前記第1流路とが、互いに平面視上直交し、かつ側面視上離間していることを特徴とする請求項1記載の熱交換器用セラミックス部材。

- 前記一の流路の断面における矩形形状または楕円形状の短径が、3.2mm以上であって、

前記一の流路の断面における矩形形状または楕円形状の短径に対する前記長径の比が、1.2以上10以下であることを特徴とする請求項1または請求項2に記載の熱交換用セラミックス部材。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016078580A JP2017190876A (ja) | 2016-04-11 | 2016-04-11 | 熱交換器用セラミックス部材 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016078580A JP2017190876A (ja) | 2016-04-11 | 2016-04-11 | 熱交換器用セラミックス部材 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2017190876A true JP2017190876A (ja) | 2017-10-19 |

Family

ID=60086315

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016078580A Pending JP2017190876A (ja) | 2016-04-11 | 2016-04-11 | 熱交換器用セラミックス部材 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2017190876A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115135952A (zh) * | 2020-02-27 | 2022-09-30 | 三菱重工业株式会社 | 热交换芯以及热交换器 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4298059A (en) * | 1978-09-23 | 1981-11-03 | Rosenthal Technik Ag | Heat exchanger and process for its manufacture |

| JPS59186621A (ja) * | 1983-04-05 | 1984-10-23 | Ngk Insulators Ltd | 多孔体 |

| JPS6066098A (ja) * | 1983-09-19 | 1985-04-16 | ジ−・テイ−・イ−・プロダクツ・コ−ポレイシヨン | セラミツク製直交流型熱交換器 |

| JPS60142199A (ja) * | 1983-12-29 | 1985-07-27 | Kurosaki Refract Co Ltd | セラミツクス製熱交換器ユニツト |

| JPS6183897A (ja) * | 1984-09-28 | 1986-04-28 | Asahi Glass Co Ltd | セラミツクス製の熱交換体 |

| JPH08261679A (ja) * | 1995-03-28 | 1996-10-11 | Ngk Insulators Ltd | 多管式熱交換器及びその製造方法 |

-

2016

- 2016-04-11 JP JP2016078580A patent/JP2017190876A/ja active Pending

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4298059A (en) * | 1978-09-23 | 1981-11-03 | Rosenthal Technik Ag | Heat exchanger and process for its manufacture |

| JPS59186621A (ja) * | 1983-04-05 | 1984-10-23 | Ngk Insulators Ltd | 多孔体 |

| JPS6066098A (ja) * | 1983-09-19 | 1985-04-16 | ジ−・テイ−・イ−・プロダクツ・コ−ポレイシヨン | セラミツク製直交流型熱交換器 |

| US4776387A (en) * | 1983-09-19 | 1988-10-11 | Gte Products Corporation | Heat recuperator with cross-flow ceramic core |

| JPS60142199A (ja) * | 1983-12-29 | 1985-07-27 | Kurosaki Refract Co Ltd | セラミツクス製熱交換器ユニツト |

| JPS6183897A (ja) * | 1984-09-28 | 1986-04-28 | Asahi Glass Co Ltd | セラミツクス製の熱交換体 |

| JPH08261679A (ja) * | 1995-03-28 | 1996-10-11 | Ngk Insulators Ltd | 多管式熱交換器及びその製造方法 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115135952A (zh) * | 2020-02-27 | 2022-09-30 | 三菱重工业株式会社 | 热交换芯以及热交换器 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9389028B2 (en) | Plate heat exchanger | |

| JP4231081B2 (ja) | 冷却装置 | |

| US9097473B2 (en) | Ceramic heat exchanger and method of producing same | |

| JP5884055B2 (ja) | 熱交換器および熱交換器用オフセットフィン | |

| CN104215103B (zh) | 陶瓷换热板及由其组装的陶瓷换热芯体 | |

| EP3144625A1 (en) | Cooling assembly and method for manufacturing the same | |

| CN109631650A (zh) | 内散热片 | |

| JP2011052909A (ja) | セラミック焼成用窯道具板 | |

| JP4013883B2 (ja) | 熱交換器 | |

| JP2017190876A (ja) | 熱交換器用セラミックス部材 | |

| JPWO2018181981A1 (ja) | 管状サファイア部材、熱交換器、半導体製造装置および管状サファイア部材の製造方法 | |

| KR101218314B1 (ko) | 열교환기용 마이크로채널 판 | |

| CN208960940U (zh) | 一种外表面刻有水槽的结晶器铜管 | |

| CN201867109U (zh) | 一种具有复合毛细组织的扁热管改良构造 | |

| WO2017183331A1 (ja) | 熱交換器 | |

| CN114242674A (zh) | 液冷板结构 | |

| CN103298322A (zh) | 一种具有强化对流换热能力的换热表面结构 | |

| KR101743318B1 (ko) | 단열벽체의 제조 방법 및 단열벽체 | |

| CN204255151U (zh) | 陶瓷换热板组装的陶瓷换热芯体结构 | |

| EP3023727B1 (en) | Fluid guide plate and associated plate heat exchanger | |

| CN221861645U (zh) | 一种微通道散热器 | |

| CN110537070A (zh) | 板式热交换器 | |

| KR100594185B1 (ko) | 3차원 마이크로 채널을 구비한 플레이트 및 이를 이용한열교환기 | |

| JP4572911B2 (ja) | 熱交換器 | |

| JP2019109004A (ja) | セラミック熱交換器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180608 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190327 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190510 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190709 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20191126 |