JP2016064963A - セラミックス成形体およびその製造方法 - Google Patents

セラミックス成形体およびその製造方法 Download PDFInfo

- Publication number

- JP2016064963A JP2016064963A JP2014195988A JP2014195988A JP2016064963A JP 2016064963 A JP2016064963 A JP 2016064963A JP 2014195988 A JP2014195988 A JP 2014195988A JP 2014195988 A JP2014195988 A JP 2014195988A JP 2016064963 A JP2016064963 A JP 2016064963A

- Authority

- JP

- Japan

- Prior art keywords

- raw material

- thin layer

- molding

- molded

- modeling

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Compositions Of Oxide Ceramics (AREA)

Abstract

Description

原料容器内にセラミックスと樹脂とを含む原料を準備する工程と、

前記原料を、リコーターによって造形テーブル上に敷き詰め、原料からなる薄層を形成するリコート工程と、

前記原料からなる薄層を形成し、当該薄層の所望の領域にレーザーを照射し、当該薄層を焼結させ、成形部のずれを防止するための固定部を含む一層目の焼結薄層を造形する工程と、

前記原料からなる薄層を造形し、当該薄層の所望の領域にレーザーを照射し、当該薄層を焼結させ、前記成形部を含む焼結薄層を造形する工程と、

前記焼結薄層を造形する工程を複数回行い、前記成形部を含む焼結薄層が複数積層されてなるセラミックス成形体を得る工程とを少なくとも含んでなることを特徴とする。

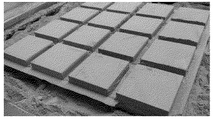

本発明において、成形体とは、粉末焼結積層造形法にて造形され、複数の成形部から構成されるものである。造形終了後に得られる所望の形状のセラミックスからなる成形体であり、セラミックス成形体とも言う。

本発明による成形体の製造方法にあっては、先ず原料容器内にセラミックス粒子と樹脂とを含む原料を用意する。

本発明において用いられるセラミックス粒子は、平均粒子径が1μm以上100μm以下のものであることが好ましい。セラミックス粒子の平均粒径が1μm以上であることにより、原料に流動性が付与され、リコート可能となる。また、平均粒子径が100μm以下であることにより、レーザー照射により、セラミックス粒子と樹脂とを含む原料の溶融が可能となる。さらに、原料からなる薄層の厚みを150μm以下とすることが可能となる。その結果、レーザー照射により樹脂を十分に溶かすことができ、原料同士を強固に結合させることが可能となる。セラミックス粒子の平均粒子径は10μm以上80μm以下であることがより好ましい。ここで、平均粒子径とは、JIS R6002研削といし用研磨材の粒度の試験方法に規定される光透過沈降法または沈降試験方法により測定された累積高さ50%点の粒子径(ds−50値)を意味する。

本発明において用いられる樹脂は、加熱により溶融する性質を有するものであることが好ましい。樹脂が溶融することにより、セラミックス粒子同士が溶融樹脂を介して繋がることができ、その結果、成形体がハンドリング可能な強度を有することが可能となる。また、後述するように、本発明では成形体が粉末焼結積層造形法により造形され、この造形法では原料からなる薄層にレーザーを照射してこれを焼結させて成形体を得るため、樹脂は加熱により溶融する性質を有するものであれば、特に制限なく用いることができる。

本発明による成形体の製造方法において用いられる原料は、セラミックス粒子と樹脂とを少なくとも含み、これらを混合して原料(粉末)とする。混合方法としては乾式混合が好ましい。また、混合手段としては、公知の手段を用いることができる。具体的には、コンクリートミキサーのような内部に羽のある容器の中で撹拌させる混合装置、V型撹拌機などの容器撹拌型混合機、および撹拌ミキサーなどが挙げられる。

本発明によるセラミックス成形体の製造方法にあっては、粉末焼結積層造形法を用いる。

粉末焼結積層造形法は、積層造形法の一種であり、3次元の形状データが変換処理されたスライスデータに基づき、原料からなる薄層をレーザー熱源により逐次溶融、焼結し、そして複数の焼結薄層を積層することで成形体を造形する手法である。粉末焼結積層造形法を用いることにより、成形型が不要となり、また加工が少なくて済むという利点が得られる。

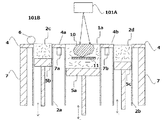

セラミックス成形体の造形に先立って、得られた原料は、粉末焼結積層造形装置の原料容器2a、2b内に充填される。その後、原料を充填した原料容器2a、2bは、装置本体にセットされる。

本発明の好ましい態様によれば、造形室内が不活性雰囲気下に置かれることが好ましい。不活性雰囲気下とするのに、ヘリウム、アルゴン、および窒素などの不活性ガスを用いることができる。これにより、焼結に付される原料および焼結された原料の酸化を防止することができる。

本発明の好ましい態様によれば、原料を焼結して成形体を造形する前に、原料粉末容器(原料)、造形部および造形部に敷かれた原料からなる薄層を予備加熱しておくことが好ましい。これにより、造形時原料にレーザー照射する際、原料が溶融および焼結し易くなる。また、成形体を効率良く造形することができる。予備加熱の温度は原料の種類によって適宜決定することができるが、原料に含まれる樹脂の融点または軟化点付近の温度で予備加熱するのが好ましい。具体的には、原料に含まれる樹脂の融点または軟化点よりも5℃〜100℃低い温度、より好ましくは5℃〜50℃低い温度、さらにより好ましくは5℃〜30℃低い温度で行う。原料の樹脂としてナイロン12を用いる場合は、130℃以上180℃以下の温度で予備加熱するのが好ましい。

成形体の造形にあっては、原料容器内の原料は、リコーターによって造形テーブル上に搬送され敷き詰められ、原料からなる薄層を形成する。これをリコート工程と呼ぶ。原料容器と造形部との表面が原料で面一になるように敷かれる。

成形体の造形にあっては、原料からなる薄層の所望の領域にレーザーを照射して、当該薄層を焼結させて焼結薄層を造形する。一層目の焼結薄層は、固定部を含むように造形する。なお、一層目の焼結薄層とは、レーザーにより焼結した層として一層目であるという意味である。レーザーによる焼結開始前は、造形部に原料からなる薄層が何層も形成されている場合があるが、このような原料からなる薄層は、造形体を構成するものではないため、一層目には含めない。

原料からなる薄層の少なくとも一部の領域にレーザーを照射して、当該薄層を焼結させてセラミックス成形体を含む焼結薄層を造形するための工程を所望の回数繰り返して成形部を含む焼結薄層を複数造形し、所望の成形体を得る。

固定部と成形体とが接触する場合、造形体を造形後、造形体から固定部を除去することが必要となる。除去する方法としてはブラシやヤスリ、ナイフ、ハンドグラインダーや精密グラインダー等による簡易的な除去方法が利用できる。固定部の接触面積を小さくしている場合は、手作業により容易に除去でき、剥離面をヤスリで整える方法も選定できる。

本発明により得られるセラミックス成形体は、砥石、型などに用いることができる。また、得られたセラミックス成形体を焼結することにより、複雑形状のセラミックス焼結体の作製に好適に利用できる。

原料として、平均粒子径30μmのセラミックス粉末と平均粒子径10μmのナイロン12を用いた。セラミックス粉末とナイロン12の重量比が100:3となるようにナイロン12を秤量し、10kgの混合粉末をプラスチックポット内に投入し、2時間以上の乾式撹拌混合を行い、造形用の原料粉末とした。

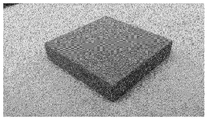

固定部を造形しなかった以外は実施例1と同様に行い、成形体を造形した。得られた成形体の写真を図9に示す。造形の初期で成形体が位置ずれし、ニアネット成形できなかった。

Claims (7)

- 粉末焼結積層造形法によるセラミックス成形体の製造方法であって、

原料容器内にセラミックスと樹脂とを含む原料を準備する工程と、

前記原料を、リコーターによって造形テーブル上に敷き詰め、原料からなる薄層を形成するリコート工程と、

当該原料からなる薄層の所望の領域にレーザーを照射し、当該薄層を焼結させ、成形部のずれを防止するための固定部を含む一層目の焼結薄層を造形する工程と、

前記原料からなる薄層を造形し、当該薄層の所望の領域にレーザーを照射し、当該薄層を焼結させ、前記成形部を含む焼結薄層を造形する工程と、

前記焼結薄層を造形する工程を複数回行い、前記成形部を含む焼結薄層が複数積層されてなる成形体を得る工程とを少なくとも含んでなる製造方法。 - 前記製造方法において、前記成形部を含む焼結薄層は前記固定部を含み、前記固定部が複数造形されることを特徴とする、請求項1に記載の製造方法。

- 前記製造方法において、前記固定部と前記成形部とが接触しており、前記成形体を得る工程の後に前記固定部を除去する工程をさらに含んでなることを特徴とする、請求項1〜2に記載の製造方法。

- 前記製造方法において、前記固定部と前記成形部とが接触していないことを特徴とする、請求項1〜2に記載の製造方法。

- 前記製造方法において、前記固定部は、前記原料からなる薄層の焼結可能なすべての領域にレーザーを照射し、当該薄層を焼結させて造形されたものであることを特徴とする、請求項1〜4のいずれか1項に記載の製造方法。

- 前記製造方法において、前記固定部が複数造形され、複数の前記固定部がそれぞれ接触していないことを特徴とする、請求項1〜5のいずれか1項に記載の製造方法。

- 請求項1〜6のいずれか1項に記載の製造方法によって得られたセラミックス成形体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014195988A JP2016064963A (ja) | 2014-09-26 | 2014-09-26 | セラミックス成形体およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014195988A JP2016064963A (ja) | 2014-09-26 | 2014-09-26 | セラミックス成形体およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016064963A true JP2016064963A (ja) | 2016-04-28 |

| JP2016064963A5 JP2016064963A5 (ja) | 2017-11-02 |

Family

ID=55804906

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014195988A Pending JP2016064963A (ja) | 2014-09-26 | 2014-09-26 | セラミックス成形体およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2016064963A (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107053429A (zh) * | 2017-06-23 | 2017-08-18 | 山东大学 | 一种可以实现陶瓷零件坯体精密成形的3d打印机及方法 |

| WO2018079169A1 (ja) * | 2016-10-28 | 2018-05-03 | 日立造船株式会社 | 造形材料の製造方法、造形材料、3次元造形方法および3次元造形装置 |

| CN109177160A (zh) * | 2018-08-06 | 2019-01-11 | 西安铂力特增材技术股份有限公司 | 一种无机及金属材料零件的成形设备及成形方法 |

| JP2019031405A (ja) * | 2017-08-04 | 2019-02-28 | 一般財団法人ファインセラミックスセンター | 焼結方法及び焼結物の製造方法 |

| JP2021514870A (ja) * | 2018-03-02 | 2021-06-17 | イメルテック ソシエテ パル アクシオン サンプリフィエ | 3dセラミック構造 |

| JPWO2020071453A1 (ja) * | 2018-10-03 | 2021-11-04 | 京セラ株式会社 | 調理用具 |

| CN115286416A (zh) * | 2022-08-12 | 2022-11-04 | 浙江精瓷半导体有限责任公司 | 一种陶瓷制冷片的生产工艺 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0252725A (ja) * | 1988-08-18 | 1990-02-22 | Osaka Prefecture | 光学的造形法 |

| JPH07100939A (ja) * | 1993-10-06 | 1995-04-18 | C Met Kk | 補助サポートが取外し易い光硬化造形法 |

| JPH08252867A (ja) * | 1995-03-17 | 1996-10-01 | Olympus Optical Co Ltd | 粉末混合光硬化性樹脂造形体の焼結体製造方法 |

| JP2004358968A (ja) * | 2003-06-02 | 2004-12-24 | Hewlett-Packard Development Co Lp | 固体自由形状組立によって物体を製造するための方法および固体自由形状組立装置 |

-

2014

- 2014-09-26 JP JP2014195988A patent/JP2016064963A/ja active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0252725A (ja) * | 1988-08-18 | 1990-02-22 | Osaka Prefecture | 光学的造形法 |

| JPH07100939A (ja) * | 1993-10-06 | 1995-04-18 | C Met Kk | 補助サポートが取外し易い光硬化造形法 |

| JPH08252867A (ja) * | 1995-03-17 | 1996-10-01 | Olympus Optical Co Ltd | 粉末混合光硬化性樹脂造形体の焼結体製造方法 |

| JP2004358968A (ja) * | 2003-06-02 | 2004-12-24 | Hewlett-Packard Development Co Lp | 固体自由形状組立によって物体を製造するための方法および固体自由形状組立装置 |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2018079169A1 (ja) * | 2016-10-28 | 2018-05-03 | 日立造船株式会社 | 造形材料の製造方法、造形材料、3次元造形方法および3次元造形装置 |

| CN107053429A (zh) * | 2017-06-23 | 2017-08-18 | 山东大学 | 一种可以实现陶瓷零件坯体精密成形的3d打印机及方法 |

| JP2019031405A (ja) * | 2017-08-04 | 2019-02-28 | 一般財団法人ファインセラミックスセンター | 焼結方法及び焼結物の製造方法 |

| JP2021514870A (ja) * | 2018-03-02 | 2021-06-17 | イメルテック ソシエテ パル アクシオン サンプリフィエ | 3dセラミック構造 |

| CN109177160A (zh) * | 2018-08-06 | 2019-01-11 | 西安铂力特增材技术股份有限公司 | 一种无机及金属材料零件的成形设备及成形方法 |

| JPWO2020071453A1 (ja) * | 2018-10-03 | 2021-11-04 | 京セラ株式会社 | 調理用具 |

| CN115286416A (zh) * | 2022-08-12 | 2022-11-04 | 浙江精瓷半导体有限责任公司 | 一种陶瓷制冷片的生产工艺 |

| CN115286416B (zh) * | 2022-08-12 | 2023-06-09 | 浙江精瓷半导体有限责任公司 | 一种陶瓷制冷片的生产工艺 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2016064963A (ja) | セラミックス成形体およびその製造方法 | |

| CN105584045B (zh) | 一种多材料零件3d打印装置及其打印方法 | |

| CN110049836B (zh) | 通过增材制造制造金属部件和用于其的钨重金属合金粉末 | |

| CN107750200B (zh) | 用于从无机材料制作透明3d部件的增材制造方法 | |

| JP6500047B2 (ja) | 積層造形法のための方法及び接続支持体 | |

| US20100323301A1 (en) | Method and apparatus for making three-dimensional parts | |

| WO2014188778A1 (ja) | 3次元造形物の製造方法 | |

| JP6651754B2 (ja) | 反応焼結炭化ケイ素部材の製造方法 | |

| US5997795A (en) | Processes for forming photonic bandgap structures | |

| JP5452072B2 (ja) | 電子ビーム造形方法 | |

| EP3541606B1 (en) | Method for additive manufacturing | |

| WO2016198291A1 (en) | A device for direct additive manufacturing by means of extrusion of metal powders and ceramic materials on a parallel kinematic table | |

| WO2017131938A1 (en) | Heat treatment to anneal residual stresses during additive manufacturing | |

| US20180214946A1 (en) | Layerwise material application method and apparatus for additive manufacturing | |

| WO2018160290A1 (en) | Systems and methods of volumetric 3d printing | |

| JP2006200030A (ja) | 立体造形物の製造方法及び製造装置 | |

| JP2018083959A (ja) | 積層造形法による粉末冶金焼結体の製造方法 | |

| CN109435008B (zh) | 一种陶瓷坯体3d打印成型设备 | |

| KR20180021186A (ko) | 3차원 형상 조형물의 제조 방법 | |

| KR20190034322A (ko) | 3차원 인쇄를 위한 디바이스 및 방법 | |

| CN113211593B (zh) | 一种粉末印刷烧结激光复合加工的增材制造方法 | |

| US20060119017A1 (en) | Method for making ceramic work piece and cermet work piece | |

| EP3820674B1 (en) | Production method with molten filaments on a powder bed | |

| EP2263861A1 (en) | Method and apparatus for making three-dimensional parts | |

| CN104526836A (zh) | 一种基于选择性激光熔化技术的固体无机物粉末3d打印方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170921 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170921 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180517 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180528 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20181203 |