JP2012183563A - 車輪用転がり軸受装置の軸部材の製造方法 - Google Patents

車輪用転がり軸受装置の軸部材の製造方法 Download PDFInfo

- Publication number

- JP2012183563A JP2012183563A JP2011048912A JP2011048912A JP2012183563A JP 2012183563 A JP2012183563 A JP 2012183563A JP 2011048912 A JP2011048912 A JP 2011048912A JP 2011048912 A JP2011048912 A JP 2011048912A JP 2012183563 A JP2012183563 A JP 2012183563A

- Authority

- JP

- Japan

- Prior art keywords

- shaft

- shaft portion

- shaft member

- manufacturing

- rolling bearing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/02—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows

- F16C19/14—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load

- F16C19/18—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls

- F16C19/181—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact

- F16C19/183—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles

- F16C19/184—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles in O-arrangement

- F16C19/186—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles in O-arrangement with three raceways provided integrally on parts other than race rings, e.g. third generation hubs

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/30—Parts of ball or roller bearings

- F16C33/58—Raceways; Race rings

- F16C33/64—Special methods of manufacture

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C2326/00—Articles relating to transporting

- F16C2326/01—Parts of vehicles in general

- F16C2326/02—Wheel hubs or castors

Abstract

【解決手段】構造用炭素鋼の長尺丸棒材60が球状化焼鈍処理された後、外周面の脱炭層がピーリング加工によって除去された長尺素材61が所定長さに切断されてなる軸状素材62を準備する。軸状素材62の表面に潤滑剤を被膜処理して被膜処理済み軸状素材63を形成する。被膜処理済み軸状素材63を冷間鍛造して、軸部10と、嵌合軸部30と、フランジ部21とを一体に有する冷間鍛造品65を形成する。冷間鍛造品65の所要部分を高周波焼き入れによって部分的に焼入し、その焼入処理部分を研磨加工してフランジ付き軸部材1を形成する。

【選択図】図5

Description

また、車輪用転がり軸受装置の軸部材を冷間鍛造の鍛造型装置を用いて製造する方法としては、例えば、特許文献1に開示されている。

このような軸部材の製造方法においては、先ず、熱間圧延によって製造される構造用炭素鋼の長尺丸棒材を所定長さに切断して短尺の丸棒素材を形成する。

次に、丸棒素材を球状化焼鈍処理して軸状素材を形成する。

その後、軸状素材を冷間鍛造の前方押出した後、側方押出することによって複数のフランジ部を有する冷間鍛造品を形成する。

また、冷間鍛造品の表面には、熱間圧延や球状化焼鈍処理によって脱炭層が形成される。このため、冷間鍛造後、その冷間鍛造品の表面の脱炭層を旋削加工によって除去する。

そして、脱炭層を除去した冷間鍛造品の必要部分、例えば内輪軌道面を焼入処理した後、研磨加工することによって軸部材を製造している。

熱間圧延によって製造される構造用炭素鋼の長尺丸棒材が球状化焼鈍処理された後、前記長尺丸棒材の外周面の脱炭層がピーリング加工によって除去された長尺素材が所定長さに切断されてなる軸状素材を準備する準備工程と、

前記軸状素材を冷間鍛造して、前記軸部と、前記嵌合軸部と、前記フランジ部とを一体に有する冷間鍛造品を形成する冷間鍛造工程とを備えていることを特徴とする。

そして、脱炭層が除去された軸状素材を用い、冷間鍛造工程で軸状素材を冷間鍛造することによって、軸部材を製造することができる。

この結果、冷間鍛造後に冷間鍛造品の脱炭層を旋削加工によって除去する工程を不要とすることができ、冷間鍛造品の表面の旋削取り代を必要最小限に抑えて軸部材を容易に製造することができる。

熱間圧延によって製造される構造用炭素鋼の長尺丸棒材が球状化焼鈍処理された後、前記長尺丸棒材の外周面の脱炭層がピーリング加工によって除去された長尺素材が所定長さに切断されてなる軸状素材を準備する準備工程と、

前記軸状素材の表面に潤滑剤を被膜処理して被膜処理済み軸状素材を形成する被膜処理工程と、

前記被膜処理済み軸状素材を冷間鍛造して、前記軸部と、前記嵌合軸部と、前記フランジ部とを一体に有する冷間鍛造品を形成する冷間鍛造工程と、

前記冷間鍛造品の所要部分を高周波焼き入れによって部分的に焼入する焼入処理工程と、

前記冷間鍛造品の焼入処理部分を研磨加工して軸部材を形成する研磨工程とを備えていることを特徴とする。

そして、脱炭層が除去された軸状素材を用い、この軸状素材を、被膜処理工程と、冷間鍛造工程と、焼入処理工程と、研磨工程との各工程を順に経ることによって、軸部材を製造することができる。

この結果、冷間鍛造後に冷間鍛造品の脱炭層を旋削加工によって除去する工程を不要とすることができ、冷間鍛造品の表面の旋削取り代を必要最小限に抑えて車輪用転がり軸受装置の軸部材を容易に製造することができる。

準備工程において、球状化率が50〜80%の範囲内で焼鈍処理されている軸状素材を準備することを特徴とする。

すなわち、球状化率が50%よりも低い場合には、冷間鍛造性が低下して軸部材を所望とする形状に形成することができなくなる恐れがあり、また、球状化率が80%よりも高い場合には、冷間鍛造後の冷間鍛造品の所要とする部分を焼き入れする際に要する時間や電力が増加する不具合が発生するが、このような不具合を解消することができる。

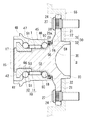

図1に示すように、車輪用転がり軸受装置(車輪用ハブユニット)に採用される軸部材(ハブホイール)1は、軸部10と、この軸部10の一端側に形成されかつ軸部10よりも大径で車輪(図示しない)の中心孔が嵌込まれる嵌合軸部30と、軸部10と嵌合軸部30との間に位置するフランジ基部23と、このフランジ基部23の外周面に外径方向へ放射状に延出された複数のフランジ部21とを一体に有する。

また、軸部10の小径部12の外周面には、他方の内輪軌道面44を外周面に有する内輪体42が嵌め込まれる。さらに、軸部10の先端部には、小径部12と同径の端軸部15が延出されている。この端軸部15の先端部が径方向外方へかしめられてかしめ部17が形成されることによって小径部12の外周面に内輪体42が固定される。

外輪部材45の内周面には、軸部材1の内輪軌道面18、44に対応する外輪軌道面46、47が軸方向に所定間隔を保って形成される。そして、内輪軌道面18、44と外輪軌道面46、47との間には、各複数個の転動体(玉)50、51が保持器52、53によって保持されてそれぞれ転動可能に配設される。

なお、内輪軌道面18、44と外輪軌道面46、47との間に配設される各複数個の転動体(玉)50、51には、軸部10の端軸部15をかしめてかしめ部17を形成する際のかしめ力に基づいて所要とする軸方向の予圧が付与される。

また、外輪部材45の外周面の軸方向中央部には車体側フランジ48が一体に形成される。この車体側フランジ48は、車両の懸架装置(図示しない)に支持されたナックル、キャリア等の車体側部材の取付面にボルトによって締結される。

また、外輪部材45の一端部内周面にはシール部材56が圧入されて組み付けられ、このシール部材56のリップ58の先端部が、軸部材1の内輪軌道面18の肩部に隣接して形成されたシール面19に摺接される。

また、複数のフランジ部21には、車輪を締め付けるハブボルト27が圧入によって配置されるボルト孔24が貫設されている。

また、嵌合軸部30には、フランジ部21側にブレーキロータ55に対応するブレーキロータ用嵌合部31が形成され、先端側にブレーキロータ用嵌合部31よりも若干小径で車輪に対応する車輪用嵌合部32が形成されている。

この実施例1に係る車輪用転がり軸受装置の軸部材の製造方法は、図4に示すように、準備工程と、ショットブラスト工程と、被膜処理工程と、冷間鍛造工程と、旋削工程と、焼入工程と、研磨工程とを備えている。

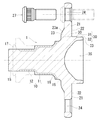

すなわち、熱間圧延によって製造される炭素量0.5%前後の構造用炭素鋼(例えば、S45C、S50C、S55C等)よりなる長尺丸棒材60を、球状化焼鈍(軟化焼鈍)処理する(図5の(A)参照)。

その後、長尺丸棒材60の外周面の脱炭層(熱間圧延及び球状化焼鈍によって発生する脱炭層)をピーリング加工によって除去して長尺素材61を形成する(図5の(B)参照)。

そして、長尺素材61を所定長さに切断することによって軸状素材62を形成する(図5の(C)参照)。

例えば、軸状素材62の表面に潤滑剤としてのリン酸塩を塗布して潤滑剤被膜(リン酸塩被膜)を形成することによって被膜処理済み軸状素材63を形成する(図5の(D)参照)。

軸状素材62の表面に潤滑剤被膜を形成することによって、冷間鍛造の成形型と素材(材料)との間に生じる摩擦力を低減する。

準備工程で焼鈍処理され、かつ被膜処理工程において被膜処理された被膜処理済み軸状素材63は、冷間鍛造性に優れた素材となる。

一次冷間鍛造工程において、冷間鍛造の前方押出加工の鍛造型装置(図示しない)を用いて被膜処理済み軸状素材63を前方押出加工し、これによって、軸部(大径部11、小径部12及び端軸部15を含む)10と、中間軸部(フランジ基部23と嵌合軸部30の一部を形成する)20と、嵌合軸部(この状態では鍛造凹部35やブレーキロータ用嵌合部31が形成されていない)30を形成し、冷間鍛造の前方押出加工による一次冷間鍛造品64を製作する(図5の(E)参照)。

また、フランジ部21の一側面のローター支持面22は必要に応じて旋削加工される。さらに、嵌合軸部30のブレーキロータ用嵌合部31及び車輪用嵌合部32においても必要に応じて旋削加工される。なお、嵌合軸部30のブレーキロータ用嵌合部31及び車輪用嵌合部32は、二次成形品65を冷間鍛造する際に同時に形成することも可能である。

例えば、二次冷間鍛造品65の軸部10の内輪軌道面18と、この内輪軌道面18に隣接する大径部11の一部と、小径部12の外周面と、大径部11と小径部12との間の段差面とを高周波焼き入れした後、焼き戻する。

したがって、先ず、準備工程において、熱間圧延製の構造用炭素鋼よりなる長尺丸棒材60が球状化焼鈍処理された後、長尺丸棒材60の外周面の脱炭層がピーリング加工によって除去された長尺素材61が所定長さに切断されてなる軸状素材62を準備する。

そして、脱炭層が除去された軸状素材62を用い、この軸状素材62を被膜処理工程と、冷間鍛造工程と、旋削工程と、焼入処理工程と、研磨工程との各工程を順に経ることによって、軸部材1を製造することができる。

この結果、冷間鍛造後に、二次冷間鍛造品65の脱炭層を旋削加工によって除去する工程を不要とすることができため、二次冷間鍛造品65の表面の旋削取り代を必要最小限に抑えて軸部材1を容易に製造することができる。

すなわち、球状化率が50%よりも低い場合には、冷間鍛造性が低下して軸部材1を所望とする形状に形成することができなくなる恐れがある。また、球状化率が80%よりも高い場合には、冷間鍛造後の二次冷間鍛造品65の所要とする部分を焼き入れする際に要する時間や電力が増加する不具合が発生するが、球状化率が50〜80%の範囲内で焼鈍処理されている軸状素材62を用いることによって前記不具合を解消することができる。

10 軸部

18 内輪軌道面

21 フランジ部

30 嵌合軸部

60 長尺丸棒材

61 長尺素材

62 軸状素材

63 被膜処理済み軸状素材

64 一次冷間鍛造品

65 二次冷間鍛造品

Claims (3)

- 軸部と、この軸部の一端側に形成される嵌合軸部と、前記軸部と前記嵌合軸部との間に位置して外径方向に延出されるフランジ部とを有する車輪用転がり軸受装置の軸部材の製造方法であって、

熱間圧延によって製造される構造用炭素鋼の長尺丸棒材が球状化焼鈍処理された後、前記長尺丸棒材の外周面の脱炭層がピーリング加工によって除去された長尺素材が所定長さに切断されてなる軸状素材を準備する準備工程と、

前記軸状素材を冷間鍛造して、前記軸部と、前記嵌合軸部と、前記フランジ部とを一体に有する冷間鍛造品を形成する冷間鍛造工程とを備えていることを特徴とする車輪用転がり軸受装置の軸部材の製造方法。 - 軸部と、この軸部の一端側に形成される嵌合軸部と、前記軸部と前記嵌合軸部との間に位置して外径方向に延出されるフランジ部とを有する車輪用転がり軸受装置の軸部材の製造方法であって、

熱間圧延によって製造される構造用炭素鋼の長尺丸棒材が球状化焼鈍処理された後、前記長尺丸棒材の外周面の脱炭層がピーリング加工によって除去された長尺素材が所定長さに切断されてなる軸状素材を準備する準備工程と、

前記軸状素材の表面に潤滑剤を被膜処理して被膜処理済み軸状素材を形成する被膜処理工程と、

前記被膜処理済み軸状素材を冷間鍛造して、前記軸部と、前記嵌合軸部と、前記フランジ部とを一体に有する冷間鍛造品を形成する冷間鍛造工程と、

前記冷間鍛造品の所要部分を高周波焼き入れによって部分的に焼入する焼入処理工程と、

前記冷間鍛造品の焼入処理部分を研磨加工して軸部材を形成する研磨工程とを備えていることを特徴とする車輪用転がり軸受装置の軸部材の製造方法。 - 請求項1又は2に記載の車輪用転がり軸受装置の軸部材の製造方法であって、

準備工程において、球状化率が50〜80%の範囲内で焼鈍処理されている軸状素材を準備することを特徴とする車輪用転がり軸受装置の軸部材の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011048912A JP2012183563A (ja) | 2011-03-07 | 2011-03-07 | 車輪用転がり軸受装置の軸部材の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011048912A JP2012183563A (ja) | 2011-03-07 | 2011-03-07 | 車輪用転がり軸受装置の軸部材の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012183563A true JP2012183563A (ja) | 2012-09-27 |

| JP2012183563A5 JP2012183563A5 (ja) | 2014-04-10 |

Family

ID=47014133

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011048912A Pending JP2012183563A (ja) | 2011-03-07 | 2011-03-07 | 車輪用転がり軸受装置の軸部材の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012183563A (ja) |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103537595A (zh) * | 2013-10-23 | 2014-01-29 | 许昌中兴锻造有限公司 | 传动轴花键轴锻造新工艺 |

| CN104315123A (zh) * | 2014-11-04 | 2015-01-28 | 李步全 | 一种变速箱通孔法兰轴 |

| WO2016043507A1 (en) * | 2014-09-15 | 2016-03-24 | Schaeffler Korea Corp. | A flanged bearing made of high-carbon chromium steel and method of manufacturing the same |

| JP2017088959A (ja) * | 2015-11-10 | 2017-05-25 | 大同Dmソリューション株式会社 | 窒化部品の製造方法及び窒化部品 |

| CN106862289A (zh) * | 2017-03-13 | 2017-06-20 | 谷城天兴机械有限公司 | 防止制动蹄滚轮轴轴肩偏移的冷挤压加工工艺 |

| CN106862472A (zh) * | 2017-03-13 | 2017-06-20 | 谷城天兴机械有限公司 | 耐磨圆轴冷挤压加工方法及制动蹄滚轮轴加工方法 |

| CN106955965A (zh) * | 2017-03-13 | 2017-07-18 | 谷城天兴机械有限公司 | 制动蹄滚轮轴的冷挤压加工工艺 |

| CN109702130A (zh) * | 2017-10-26 | 2019-05-03 | 加特可株式会社 | 锻造用模型 |

| KR20210023472A (ko) * | 2019-08-23 | 2021-03-04 | 일진제강(주) | 유압 실린더에 사용되는 실린더 튜브의 제조 방법 |

| GB2595682A (en) * | 2020-06-03 | 2021-12-08 | Robert Blades Mark | A bearing spacer |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03285041A (ja) * | 1989-09-19 | 1991-12-16 | Sumitomo Metal Ind Ltd | 冷間転造に適した軸受レース用鋼管 |

| JP2000273542A (ja) * | 1999-03-19 | 2000-10-03 | Kawasaki Steel Corp | 鋼線材の直接球状化焼なまし方法 |

| JP2007321901A (ja) * | 2006-06-01 | 2007-12-13 | Ntn Corp | 転動部材の製造方法、転がり軸受の製造方法、転がり軸受の軌道部材および転がり軸受 |

| JP2008037272A (ja) * | 2006-08-07 | 2008-02-21 | Nsk Ltd | 転がり軸受ユニット用軌道輪部材、転がり軸受ユニット、転がり軸受ユニット用軌道輪部材の製造方法及び製造装置 |

| JP2008307563A (ja) * | 2007-06-13 | 2008-12-25 | Ntn Corp | フランジ構造体の製造方法 |

-

2011

- 2011-03-07 JP JP2011048912A patent/JP2012183563A/ja active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03285041A (ja) * | 1989-09-19 | 1991-12-16 | Sumitomo Metal Ind Ltd | 冷間転造に適した軸受レース用鋼管 |

| JP2000273542A (ja) * | 1999-03-19 | 2000-10-03 | Kawasaki Steel Corp | 鋼線材の直接球状化焼なまし方法 |

| JP2007321901A (ja) * | 2006-06-01 | 2007-12-13 | Ntn Corp | 転動部材の製造方法、転がり軸受の製造方法、転がり軸受の軌道部材および転がり軸受 |

| JP2008037272A (ja) * | 2006-08-07 | 2008-02-21 | Nsk Ltd | 転がり軸受ユニット用軌道輪部材、転がり軸受ユニット、転がり軸受ユニット用軌道輪部材の製造方法及び製造装置 |

| JP2008307563A (ja) * | 2007-06-13 | 2008-12-25 | Ntn Corp | フランジ構造体の製造方法 |

Cited By (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103537595A (zh) * | 2013-10-23 | 2014-01-29 | 许昌中兴锻造有限公司 | 传动轴花键轴锻造新工艺 |

| WO2016043507A1 (en) * | 2014-09-15 | 2016-03-24 | Schaeffler Korea Corp. | A flanged bearing made of high-carbon chromium steel and method of manufacturing the same |

| CN104315123A (zh) * | 2014-11-04 | 2015-01-28 | 李步全 | 一种变速箱通孔法兰轴 |

| JP2017088959A (ja) * | 2015-11-10 | 2017-05-25 | 大同Dmソリューション株式会社 | 窒化部品の製造方法及び窒化部品 |

| CN106955965A (zh) * | 2017-03-13 | 2017-07-18 | 谷城天兴机械有限公司 | 制动蹄滚轮轴的冷挤压加工工艺 |

| CN106862472A (zh) * | 2017-03-13 | 2017-06-20 | 谷城天兴机械有限公司 | 耐磨圆轴冷挤压加工方法及制动蹄滚轮轴加工方法 |

| CN106862289A (zh) * | 2017-03-13 | 2017-06-20 | 谷城天兴机械有限公司 | 防止制动蹄滚轮轴轴肩偏移的冷挤压加工工艺 |

| CN106955965B (zh) * | 2017-03-13 | 2019-03-29 | 谷城天兴机械有限公司 | 制动蹄滚轮轴的冷挤压加工工艺 |

| CN109702130A (zh) * | 2017-10-26 | 2019-05-03 | 加特可株式会社 | 锻造用模型 |

| CN109702130B (zh) * | 2017-10-26 | 2021-06-15 | 加特可株式会社 | 锻造用模型 |

| KR20210023472A (ko) * | 2019-08-23 | 2021-03-04 | 일진제강(주) | 유압 실린더에 사용되는 실린더 튜브의 제조 방법 |

| KR102319985B1 (ko) | 2019-08-23 | 2021-11-02 | 일진제강(주) | 유압 실린더에 사용되는 실린더 튜브의 제조 방법 |

| GB2595682A (en) * | 2020-06-03 | 2021-12-08 | Robert Blades Mark | A bearing spacer |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2012183563A (ja) | 車輪用転がり軸受装置の軸部材の製造方法 | |

| JP6523677B2 (ja) | 車輪用軸受装置のハブ輪および内方部材の製造方法 | |

| US10137541B2 (en) | Method for manufacturing bearing ring member | |

| JP2008174208A (ja) | 車輪用軸受装置のハブ輪およびその製造方法 | |

| JP2008194741A (ja) | フランジ構造体製造方法 | |

| JP2013146769A (ja) | 車輪用転がり軸受装置の軸部材の製造方法 | |

| US8763255B2 (en) | Manufacturing method for wheel rolling bearing device, and wheel rolling bearing device | |

| JP2008194742A (ja) | フランジ構造体製造方法 | |

| JP5050446B2 (ja) | 軸受ユニット | |

| JP2008275023A (ja) | ハブユニット軸受 | |

| EP2497583B1 (en) | Method of manufacturing a shaft member for a wheel hub assembly with rolling bearings | |

| JP5168852B2 (ja) | 軸受ユニット | |

| JP2009106995A (ja) | 車輪支持用転がり軸受ユニットの製造方法 | |

| JP2012228697A (ja) | 車輪用転がり軸受装置の軸部材とその製造方法 | |

| JP5776228B2 (ja) | 車輪用転がり軸受装置の軸部材とその製造方法 | |

| JP2013141698A (ja) | 車輪用転がり軸受装置の軸部材の製造方法 | |

| WO2012121246A1 (ja) | 車輪用転がり軸受装置の製造方法 | |

| JP2012184813A (ja) | 車輪用転がり軸受装置の軸部材とその製造方法 | |

| JP2012228696A (ja) | 車輪用転がり軸受装置の軸部材とその製造方法 | |

| JP6256585B2 (ja) | 車輪用転がり軸受装置の製造方法 | |

| WO2012121245A1 (ja) | 車輪用転がり軸受装置の軸部材 | |

| JP2012183560A (ja) | 車輪用転がり軸受装置の軸部材とその製造方法 | |

| JP2012183561A (ja) | 車輪用転がり軸受装置の軸部材とその製造方法 | |

| WO2014002924A1 (ja) | 車輪用軸受装置の製造方法及び車輪用軸受装置 | |

| WO2012121242A1 (ja) | 車輪用転がり軸受装置の軸部材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140218 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140225 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20141218 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20141224 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20150507 |