JP2012167352A - 冷却ロール装置 - Google Patents

冷却ロール装置 Download PDFInfo

- Publication number

- JP2012167352A JP2012167352A JP2011030887A JP2011030887A JP2012167352A JP 2012167352 A JP2012167352 A JP 2012167352A JP 2011030887 A JP2011030887 A JP 2011030887A JP 2011030887 A JP2011030887 A JP 2011030887A JP 2012167352 A JP2012167352 A JP 2012167352A

- Authority

- JP

- Japan

- Prior art keywords

- refrigerant

- control valve

- discharge

- cooling roll

- supply

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000001816 cooling Methods 0.000 title claims abstract description 108

- 239000003507 refrigerant Substances 0.000 claims abstract description 137

- 239000002184 metal Substances 0.000 claims abstract description 33

- 238000010792 warming Methods 0.000 claims description 5

- 238000007599 discharging Methods 0.000 claims description 3

- 239000008235 industrial water Substances 0.000 abstract description 41

- 238000010438 heat treatment Methods 0.000 description 5

- 239000002826 coolant Substances 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 238000010586 diagram Methods 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 238000011144 upstream manufacturing Methods 0.000 description 2

- 238000000137 annealing Methods 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

Images

Landscapes

- Heat Treatments In General, Especially Conveying And Cooling (AREA)

- Heat Treatment Of Strip Materials And Filament Materials (AREA)

Abstract

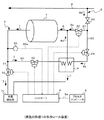

【解決手段】本発明による冷却ロール装置では、入側冷媒流路2は、第1供給流路21、第1供給制御バルブ22、第2供給流路23、及び第2供給制御バルブ24を有している。第1供給制御バルブ22が開かれると、第1供給流路21から冷却ロール1に工業用水8aが直接供給され、第2供給制御バルブ24が開かれると、出側冷媒流路3を流れる排出冷媒7との間で熱交換が行われることで加温された加温冷媒8bが冷却ロール1に供給される。

【選択図】図1

Description

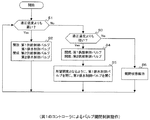

また、出側冷媒流路に設けられ排出冷媒の温度を検出する温度センサと、第1供給制御バルブ、第2供給制御バルブ、第1排出制御バルブ、第2排出制御バルブ、及び温度センサに接続されたコントローラとをさらに備え、コントローラは、温度センサによって検出された排出冷媒の検出温度に基づいて、第1供給制御バルブ、第2供給制御バルブ、第1排出制御バルブ、及び第2排出制御バルブの動作を制御する。

また、コントローラは、設定された排出冷媒の適正温度と検出温度とを比較して、検出温度が適正温度よりも高いときは、第1供給制御バルブ及び第1排出制御バルブを開放するとともに、第2供給制御バルブ及び第2排出制御バルブを閉成させ、検出温度が適正温度よりも低いときは、第1供給制御バルブを閉成するとともに第2供給制御バルブを開放し、かつ、検出温度と適正温度との温度差に応じた開度となるように、第1排出制御バルブを閉じるとともに第2排出制御バルブを開く。

実施の形態1.

図1は、本発明の実施の形態1による冷却ロール装置を示す構成図である。図において、冷却ロール装置には、冷却ロール1、入側冷媒流路2、出側冷媒流路3、コントローラ4、及びプロセスコンピュータ5が設けられている。冷却ロール1は、例えば連続焼鈍炉等の金属帯の処理設備に含まれるものであり、図示しない金属帯との熱交換を行うことにより金属帯の冷却を行うものである。入側冷媒流路2は冷却ロール1に冷媒6を供給するための配管であり、出側冷媒流路3は冷却ロール1を通過した冷媒6である排出冷媒7が冷却ロール1から排出される配管である。

2 入側冷媒流路

3 出側冷媒流路

4 コントローラ

6 冷媒

7 排出冷媒

8 工業用水道(外部冷媒系)

8a 工業用水(外部冷媒)

8b 加温工業用水(加温冷媒)

9 熱交換器

10 外部排出系

21,23 第1及び第2供給流路

22,24 第1及び第2供給制御バルブ

30 温度センサ

30a 検出温度

31,33 第1及び第2排出流路

32,34 第1及び第2排出制御バルブ

Claims (4)

- 金属帯との熱交換を行うことにより前記金属帯の冷却を行う冷却ロール(1)と、

前記冷却ロール(1)に冷媒(6)を供給する入側冷媒流路(2)と、

前記冷却ロール(1)を通過した冷媒(6)である排出冷媒(7)が前記冷却ロール(1)から排出される出側冷媒流路(3)と

を備え、

前記入側冷媒流路(2)は、

前記冷却ロール(1)及び外部冷媒系(8)に接続され、前記冷媒(6)として前記外部冷媒系(8)からの外部冷媒(8a)を前記冷却ロール(1)に供給する第1供給流路(21)と、

前記第1供給流路(21)に設けられ、前記第1供給流路(21)から前記冷却ロール(1)への前記外部冷媒(8a)の供給を制御する第1供給制御バルブ(22)と、

前記第1供給流路(21)と並列に前記冷却ロール(1)及び前記外部冷媒系(8)に接続されるとともに、前記外部冷媒系(8)から前記外部冷媒(8a)が供給され、前記出側冷媒流路(3)を流れる前記排出冷媒(7)との間で熱交換が行われることで加温された前記外部冷媒(8a)である加温冷媒(8b)を前記冷媒(6)として前記冷却ロール(1)に供給する第2供給流路(23)と、

前記第2供給流路(23)に設けられ、前記第2供給流路(23)から前記冷却ロール(1)への前記加温冷媒(8b)の供給を制御する第2供給制御バルブ(24)と

を有することを特徴とする冷却ロール装置。 - 前記出側冷媒流路(3)は、

前記冷却ロール(1)及び外部排出系(10)に接続され、前記排出冷媒(7)を前記外部排出系(10)に排出する第1排出流路(31)と、

前記第1排出流路(31)に設けられ、前記第1排出流路(31)から前記外部排出系(10)への前記排出冷媒(7)の排出を制御する第1排出制御バルブ(32)と、

前記第1排出流路(31)と並列に前記冷却ロール(1)及び前記外部排出系(10)に接続されるとともに、前記冷却ロール(1)から前記排出冷媒(7)が供給され、前記第2供給流路(23)を流れる前記外部冷媒(8a)との間で熱交換された前記排出冷媒(7)を前記外部排出系(10)に排出する第2排出流路(33)と、

前記第2排出流路(33)に設けられ、前記第2排出流路(33)から前記外部排出系(10)への前記排出冷媒(7)の排出を制御する第2排出制御バルブ(34)と

を有することを特徴とする請求項1記載の冷却ロール装置。 - 前記出側冷媒流路(3)に設けられ前記排出冷媒(7)の温度を検出する温度センサ(30)と、

前記第1供給制御バルブ(22)、前記第2供給制御バルブ(24)、前記第1排出制御バルブ(32)、前記第2排出制御バルブ(34)、及び前記温度センサ(30)に接続されたコントローラ(4)と

をさらに備え、

前記コントローラ(4)は、前記温度センサ(30)によって検出された前記排出冷媒(7)の検出温度(30a)に基づいて、前記第1供給制御バルブ(22)、前記第2供給制御バルブ(24)、前記第1排出制御バルブ(32)、及び前記第2排出制御バルブ(34)の動作を制御することを特徴とする請求項2記載の冷却ロール装置。 - 前記コントローラ(4)は、

設定された前記排出冷媒(7)の適正温度と前記検出温度(30a)とを比較して、

前記検出温度(30a)が前記適正温度よりも高いときは、前記第1供給制御バルブ(22)及び前記第1排出制御バルブ(32)を開放するとともに、前記第2供給制御バルブ(24)及び前記第2排出制御バルブ(34)を閉成させ、

前記検出温度(30a)が前記適正温度よりも低いときは、前記第1供給制御バルブ(22)を閉成するとともに前記第2供給制御バルブ(24)を開放し、かつ、前記検出温度(30a)と前記適正温度との温度差に応じた開度となるように、前記第1排出制御バルブ(32)を閉じるとともに前記第2排出制御バルブ(34)を開く

ことを特徴とする請求項3記載の冷却ロール装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011030887A JP5616814B2 (ja) | 2011-02-16 | 2011-02-16 | 冷却ロール装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011030887A JP5616814B2 (ja) | 2011-02-16 | 2011-02-16 | 冷却ロール装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012167352A true JP2012167352A (ja) | 2012-09-06 |

| JP5616814B2 JP5616814B2 (ja) | 2014-10-29 |

Family

ID=46971766

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011030887A Expired - Fee Related JP5616814B2 (ja) | 2011-02-16 | 2011-02-16 | 冷却ロール装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5616814B2 (ja) |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS54118315A (en) * | 1978-03-08 | 1979-09-13 | Nippon Kokan Kk <Nkk> | Metal belt cooling |

| JPS5920429A (ja) * | 1982-07-26 | 1984-02-02 | Nippon Kokan Kk <Nkk> | 連続焼鈍炉における鋼帯冷却方法 |

| JPS6046327A (ja) * | 1983-08-23 | 1985-03-13 | Nippon Kokan Kk <Nkk> | 冷却ロ−ルによる金属ストリツプの冷却方法 |

-

2011

- 2011-02-16 JP JP2011030887A patent/JP5616814B2/ja not_active Expired - Fee Related

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS54118315A (en) * | 1978-03-08 | 1979-09-13 | Nippon Kokan Kk <Nkk> | Metal belt cooling |

| JPS5920429A (ja) * | 1982-07-26 | 1984-02-02 | Nippon Kokan Kk <Nkk> | 連続焼鈍炉における鋼帯冷却方法 |

| JPS6046327A (ja) * | 1983-08-23 | 1985-03-13 | Nippon Kokan Kk <Nkk> | 冷却ロ−ルによる金属ストリツプの冷却方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5616814B2 (ja) | 2014-10-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2011173543A (ja) | 電池冷却/加温装置 | |

| WO2009145078A1 (ja) | 冷媒冷却装置 | |

| TWI887444B (zh) | 冷水機 | |

| JP2016079894A (ja) | 熱回収システム | |

| CN111578389B (zh) | 一种外机换热器、防高温控制装置、控制方法及空调器 | |

| CN103791766B (zh) | 用于回收来自通道冷却设备的热的方法及通道再冷却设备 | |

| CN101551151B (zh) | 流量控制系统 | |

| JP5486425B2 (ja) | 水熱源ヒートポンプユニット配管システム | |

| JP5616814B2 (ja) | 冷却ロール装置 | |

| JP6250589B2 (ja) | 空調システム | |

| JP5677099B2 (ja) | 複数種の熱源装置で構成された熱源システムの制御方法。 | |

| CN103217058A (zh) | 一种冰水机热交换量控制系统 | |

| JP2008224155A (ja) | 氷蓄熱式熱源機装置及びその制御方法 | |

| JP3839915B2 (ja) | 冷媒冷却装置 | |

| JP2009243718A (ja) | 熱媒体の搬送システム | |

| JP4871800B2 (ja) | チラー装置 | |

| JP4006324B2 (ja) | 流体冷却装置 | |

| JP2008039230A (ja) | 熱媒体配管システム | |

| JP6379985B2 (ja) | 熱回収システム | |

| JP7388113B2 (ja) | 熱媒体のバイパス流路を備えた熱交換システムのバイパス率の推定方法 | |

| JP6323294B2 (ja) | 熱回収システム | |

| JP5268857B2 (ja) | 温度調整装置 | |

| JP6350815B2 (ja) | 熱回収システム | |

| JP2018204838A (ja) | 冷凍システム及び冷凍システムの制御装置 | |

| KR20170061899A (ko) | 배기열회수장치를 활용한 엔진 웜업 시스템 및 그 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140110 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140812 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140819 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140912 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5616814 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313115 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |