JP2012024975A - フレキシブル基板の製造プロセス及びそれに使用される両面テープ - Google Patents

フレキシブル基板の製造プロセス及びそれに使用される両面テープ Download PDFInfo

- Publication number

- JP2012024975A JP2012024975A JP2010163915A JP2010163915A JP2012024975A JP 2012024975 A JP2012024975 A JP 2012024975A JP 2010163915 A JP2010163915 A JP 2010163915A JP 2010163915 A JP2010163915 A JP 2010163915A JP 2012024975 A JP2012024975 A JP 2012024975A

- Authority

- JP

- Japan

- Prior art keywords

- double

- sided tape

- substrate

- manufacturing process

- mounting substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Laminated Bodies (AREA)

- Adhesive Tapes (AREA)

- Liquid Crystal (AREA)

Abstract

【課題】本発明は、搭載基板から光学基板を簡単に分離することが可能な、フレキシブル基板の製造プロセス及びそれに使用される両面テープを提供する。

【解決手段】本発明は、光学基板を両面テープによって搭載基板表面に貼り付け、光学基板上で後段製造プロセスを行い、後段製造プロセスの加工が完成した後、続いて、紫外光を両面テープに照射しその粘着力を下げる。この時、光学基板は、搭載基板と簡単に分離させることができる。両面テープは減粘の特性を備えているため、光学基板と搭載基板を素早く且つ簡単に分離させることができる以外に、両面テープを搭載基板表面から素早く且つ簡単に剥がすことができ、さらには、光学基板と搭載基板表面に粘性が残らない。

【選択図】図2

【解決手段】本発明は、光学基板を両面テープによって搭載基板表面に貼り付け、光学基板上で後段製造プロセスを行い、後段製造プロセスの加工が完成した後、続いて、紫外光を両面テープに照射しその粘着力を下げる。この時、光学基板は、搭載基板と簡単に分離させることができる。両面テープは減粘の特性を備えているため、光学基板と搭載基板を素早く且つ簡単に分離させることができる以外に、両面テープを搭載基板表面から素早く且つ簡単に剥がすことができ、さらには、光学基板と搭載基板表面に粘性が残らない。

【選択図】図2

Description

本発明はフレキシブル基板の製造プロセスに関し、特に、減粘両面テープを利用してフレキシブル基板を貼り合わせて製造を行う、フレキシブル基板の製造プロセス及びそれに使用される両面テープに関する。

フレキシブル基板の製造プロセスは、ガラスやプラスチックからなる搭載基板を用いて、加工或いは運搬用の基礎とする。

一般的に言うと、基板の表面には、搭載基板を貼り付けやすくするために、大抵、シリコン(Silicone)が塗布され、複数層構造の製造プロセスを行いやすくする。この製造プロセスは、Color filter、TFT array、Touch sensorの設置を含む。これは後段製造プロセスと呼ばれる。

搭載基板を使用する主な目的は、後段製造プロセスの時に、積載体として用い、光学基板が運送中や後段製造プロセス時に割れてしまうのを防ぐことである。

一般的に言うと、基板の表面には、搭載基板を貼り付けやすくするために、大抵、シリコン(Silicone)が塗布され、複数層構造の製造プロセスを行いやすくする。この製造プロセスは、Color filter、TFT array、Touch sensorの設置を含む。これは後段製造プロセスと呼ばれる。

搭載基板を使用する主な目的は、後段製造プロセスの時に、積載体として用い、光学基板が運送中や後段製造プロセス時に割れてしまうのを防ぐことである。

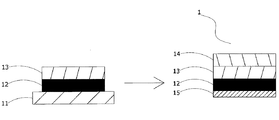

図1は、従来のフレキシブル基板の製造プロセスを示した説明図である。図ではフレキシブル基板1の製造プロセスの一部の流れを示している。その目的は複数層構造の貼り合わせと分離を説明することであり、従って、フレキシブル基板1の詳細な製造プロセスについては、ここでは記載を省略している。

生産ライン上の加工、及び工場内の輸送を行いやすくするために、複数層構造のフレキシブル基板1は、生産或いは組み合わせる時に、主に、シリコン(Silicone)層12によってプラスチック基板13を搭載基板11表面に貼り付け、搭載基板11を積載用の物体として用いる。その後、複数層構造14の製造プロセスが行われる。図に示すプラスチック基板13表面の複数層構造14は、カラー・フィルター(Color filter)、薄膜トランジスタアレイ(TFT array)、タッチセンサー(Touch sensor)等になる。

プラスチック基板13を、カラー・フィルター(Color filter)、薄膜トランジスタアレイ(TFT array)、タッチセンサー(Touch sensor)等の複数層構造14にした後、プラスチック基板13を搭載基板11と分離し、その後、プラスチック基板13の底部のシリコン(Silicone)層12表面にプラスチック薄膜15を貼り付け、シリコン(Silicone)層12の微粘着性によって埃がつくのを防ぐ。

しかしながら、シリコン(Silicone)層12は、実際使用する時に、それ自体に有機溶剤が含まれているため、ある種の膜材を霧化(腐食)させやすい。また、シリコン(Silicone)は、塗布やベーキングする時、クリーンルームで作業を行わなければならない以外に、ベーキング時の温度は少なくとも150℃より高くなければ密着性が現れない。従って、設備コストが極めて高くなり、間接的に、生産コストも高くなる。また、プラスチック基板13と搭載基板11を分離する時、シリコン(Silicone)はガラス上から剥がすには大きな力が必要であるため、剥がす過程で、その他の層を割ってしまう可能性がある。

上述のニーズに鑑み、本発明者は、研究を重ねるとともに、該業界に従事している長年の個人の経験を併せ、終に、全く新しい「フレキシブル基板の製造プロセス及びそれに使用される両面テープ」を設計することに成功した。

本発明は、搭載基板から光学基板を簡単に分離することが可能なフレキシブル基板の製造プロセスを提供することを目的とする。

本発明は、搭載基板から光学基板を簡単に分離することが可能なフレキシブル基板の製造プロセスを提供することを目的とする。

また、本発明は、搭載基板から両面テープを簡単に分離することが可能なフレキシブル基板の製造プロセスを提供することを目的とする。

また、本発明は、光学膜材を霧化(腐食)させないフレキシブル基板の製造プロセスを提供することを目的とする。

また、本発明は、良好な粘性を備えており且つ分離した後に粘性が残らないフレキシブル基板の製造プロセスを提供することを目的とする。

また、本発明は、搭載基板から基板を簡単に分離することが可能なソフト両面テープを提供することを目的とする。

また、本発明は、搭載基板から簡単に分離することが可能な両面テープを提供することを目的とする。

また、本発明は、光学膜材を霧化(腐食)させない両面テープを提供することを目的とする。

また、本発明は、良好な粘性を備えており且つ分離した後に粘性が残らない両面テープを提供することを目的とする。

上述の目的を達成するために、本発明に係る「フレキシブル基板の製造プロセス」は、製造プロセスを行う時、まず、光学基板を両面テープによって搭載基板表面に貼り付け、続けて、様々な生産製造プロセスに応じて、後段の製造を行う。例えば、タッチパネルにおいては、ITO等のタッチセンサー(Touch sensor)の設置を行い、或いは、TFT−LCDにおいては、カラー・フィルター(Color filter)或いは薄膜トランジスタアレイ(TFT array)の製造プロセスを行う。後段の加工が完成した後、続けて、紫外光を両面テープに照射しその粘着力を下げる。この時、該光学基板と該搭載基板を分離させるが、該両面テープの粘着力は紫外光の影響を受け著しく下がっているため、分離した後の光学基板上には粘性が残らない。また、分離の過程において、該光学基板が大きすぎる力を受けて割れてしまうことがない。さらに、該光学基板と該搭載基板を分離した後、該搭載基板表面の該両面テープは簡単に剥がすことができ、該搭載基板表面には粘性が残らない。このため、該搭載基板は直接繰り返し使用することができ、余分に残った粘性をきれいに取り除く時間と手間を省くことができる。

上述の目的を達成するために、本発明の「両面テープ」、は、第一表面と第二表面を備え、該第一表面には減粘粘着材が塗布され、該第二表面にはシリコン(Silicone)が塗布される。それにより、該両面テープを複数層構造の製造プロセスに使用する時、それは良好な粘性を備えており、複数層構造を分離する時、紫外光を該両面テープに照射すれば、該第一表面の減粘粘着材の粘着力は下がり、分離の手順を簡単に行うことができる。ここで指す複数層構造は、液晶パネル製造プロセス、タッチパネル製造プロセスに限定されず、複数層構造において一時的に貼り合わせる方法で生産製造を行うものは、すべて本発明の定める範囲に含まれるものとする。

上述の製造プロセスにおいて、該両面テープの該第一表面には該第一光学基板を貼り付け、該第二表面には該搭載基板を貼り付ける。そして、紫外光を照射する時、該搭載基板の下方から上に向かって照射すると(該紫外光の光の好ましい実施例である)、該第一表面の該減粘粘着材の粘着力が下がり、その後、該光学基板を該両面テープから簡単に分離させることができ、分離した後の該光学基板表面には粘性が残らない。以上の点は注意が必要である。

以下に図を参照しながら本発明の内容について詳細に説明する。

図2は、本発明の好ましい実施例のフローチャートである。図に示すように、本発明の「フレキシブル基板の製造プロセス」は、以下の手順によって行われる。

(100)光学基板と搭載基板を提供する。

(101)両面テープによって、光学基板と搭載基板を貼り合わせる。

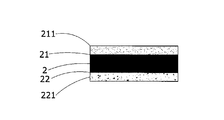

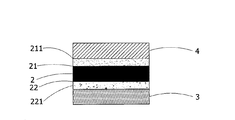

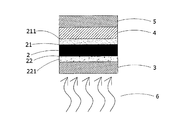

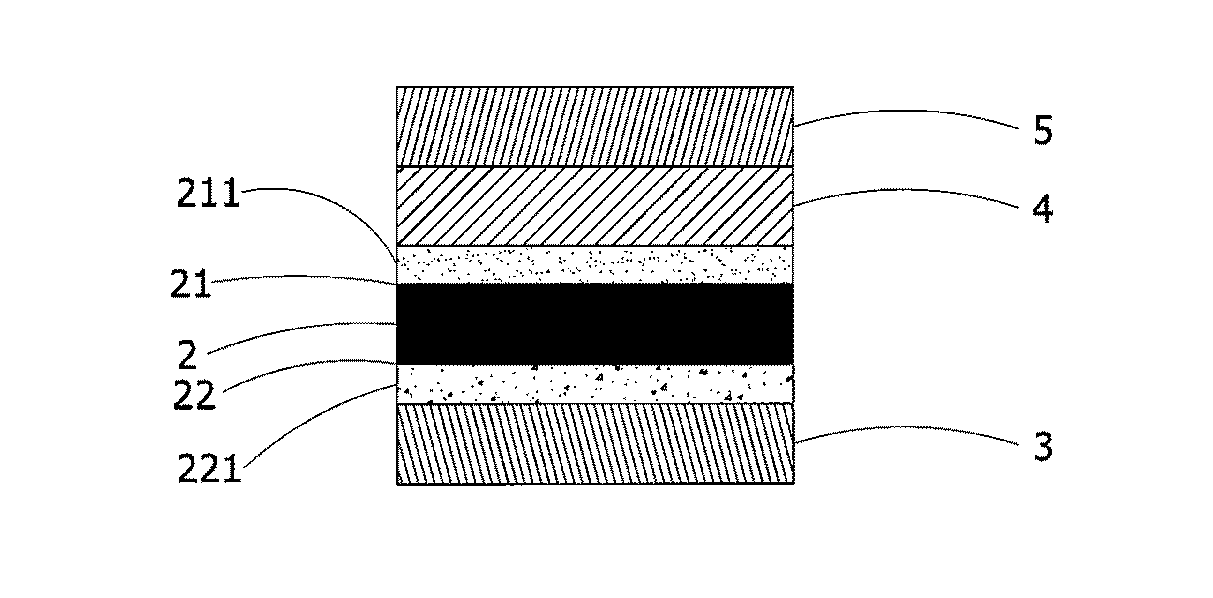

図3と図4も併せて参照する。上述の手順を行う時、両面テープ2は第一表面21と第二表面22を備えており、第一表面21には第一光学基板4を貼り合わせるための粘着材211が塗布されているとともに、第二表面22には搭載基板3を貼り付けるためのシリコン221(Silicone)が塗布されている。

また、両面テープ2の材質は、ポリエチレンテレフタレート(polyethylenet erephthalate、PET)、ポリエチレンナフタレート(Polyethylene naphthalate、PEN)、ポリエーテルサルフォン(Polyether sulfone、PES)、或いはそれらの混合物であるプラスチックポリマーである。また、搭載基板3の材質は、プラスチック或いはガラスである。

(102)該光学基板上で、後段製造プロセスを行う。

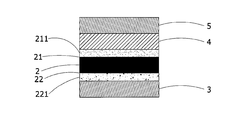

上述の手順の実施について、図5も併せて参照しながら説明を行う。本実施例の図では、「後段製造プロセス」の構造の説明をしやすくするために、後段製造プロセス構造5を用いて説明を行う。後段製造プロセス構造5は、カラー・フィルター(Color filter)、薄膜トランジスタアレイ(TFT array)、タッチセンサー(Touch sensor)等を含む。なお、フレキシブル基板の後段製造プロセスの内、最も基礎になる製造プロセスは、本明細書で定義された搭載基板3表面上に各基礎層或いは底層を貼り付けた後、対応する生産製造プロセス、例えば、タッチパネルにおけるタッチセンサー(Touch sensor)、または液晶パネル製造プロセスにおけるカラー・フィルター(Color filter)、薄膜トランジスタアレイ(TFT array)の生産製造プロセスを順番に行う、という製造プロセスである。パネル製造プロセスにおいて、搭載基板3上に各パネル製造プロセスの基礎層或いは底層を積載し、その後、後段の加工を行うものは、すべて本明細書の保護の範囲に属するものとする。

(103)紫外光を両面テープに照射し、その粘着力を下げる。

(104)該光学基板と該搭載基板を該両面テープから分離させる。

上述の手順の実施について、図6と図7も併せて参照しながら説明を行う。前述の説明と呼応させ、「後段製造プロセス」の構造を説明しやすいように、後段製造プロセス構造5を用いて説明を行う。後段製造プロセス構造5は、カラー・フィルター(Color filter)、薄膜トランジスタアレイ(TFT array)、タッチセンサー(Touch sensor)等を含む。なお、各種パネルの後段製造プロセスにおいて、最も基礎になる製造プロセスは、本明細書で定義された搭載基板3表面上に各基礎層或いは底層を貼り付けた後、対応する生産製造プロセスを順番に行う、という製造プロセスである。従って、本明細書で述べている後段製造プロセス構造5、即ちパネル製造プロセスにおいて、該搭載基板3上に各パネル製造プロセスの基礎層或いは底層を積載し、その後、後段の加工をおこなうものは、すべて本明細書の保護の範囲に属するものとする。そして、本実施例においては、光学基板4でカラー・フィルター(Color filter)、薄膜トランジスタアレイ(TFT array)、タッチセンサー(Touch sensor)等の後段製造プロセスを行って後段製造プロセス構造5を生成した後、紫外光6を両面テープ2に直接照射すると、両面テープ2の減粘粘着材211の粘着力が下がる。

紫外光6を照射する時の最良の実施方法は、紫外光6の光を搭載基板3の下方から上に照射する方法である。それにより、両面テープ2の第一表面21の減粘粘着材211の粘着力が下がる。その後、光学基板4、搭載基板3と両面テープ2の三者を簡単に分離することができ、しかも分離した後の光学基板4と搭載基板3の表面には粘性が残らない。以上の点は注意が必要である。

また、実験データによって、両面テープ2の粘着力の変化を更にはっきりさせることができる。ここで、180度粘着力テストを行う。両面テープ2をPET板とステンレス板にそれぞれ貼り付け、紫外線を照射した後のその粘度の変化は、以下の通りである(誤差値は、約±5%)。

初期粘着力テストを、J.DOWローリングボール法(JIS Z 0237)で行った時、そのNO BALL値は3〜6であった。従って、両面テープ2の粘着力は、まだ紫外光の照射を受けていない時、良好な粘性を備えている。以上の各テスト方法は、両面テープ2の異なる条件下での粘度の変化を補足説明するために用いられただけであり、両面テープ2の粘度状態は本明細書で示すデータに限定されない。以上の点は注意が必要である。

以上の記載は、本発明の好ましい実施例にすぎず、本発明の実施範囲を限定するものではない。この業界に詳しい技術者が、本発明の趣旨と範囲を逸脱せずにおこなった同様の効果をもつ変更や追加は、すべて本発明の特許請求の範囲に含まれるものとする。

以上のように、本発明による「フレキシブル基板の製造プロセス及びそれに使用される両面テープ」、は、特許の発明性、及び産業に対する利用価値を備えており、出願人は特許法の規定に基づき、ここに、特許の出願を行うものである。

1 フレキシブル基板

11 ガラス搭載基板

12 シリコン層

13 プラスチック基板

14 複数層構造

15 プラスチック薄膜

2 両面テープ

21 第一表面

211減粘粘着材

22 第二表面

221シリコン

3 搭載基板

4 第一光学基板

5 後段製造プロセス構造

6 紫外光

11 ガラス搭載基板

12 シリコン層

13 プラスチック基板

14 複数層構造

15 プラスチック薄膜

2 両面テープ

21 第一表面

211減粘粘着材

22 第二表面

221シリコン

3 搭載基板

4 第一光学基板

5 後段製造プロセス構造

6 紫外光

Claims (6)

- 光学基板と搭載基板を提供する手順と、

両面テープによって該光学基板と該搭載基板を貼り合わせる手順と、

該光学基板上で後段製造プロセスを行う手順と、

紫外光を両面テープに照射しその粘着力を下げる手順と、

該光学基板と該搭載基板を該両面テープから分離させる手順と、

によって行われることを特徴とする、フレキシブル基板の製造プロセス。 - 該両面テープは第一表面と第二表面を備え、

該第一表面には該光学基板を貼り付けるための減粘粘着材が塗布され、

該第二表面には該搭載基板を貼り付けるためのシリコン(Silicone)が塗布されることを特徴とする、請求項1に記載のフレキシブル基板の製造プロセス。 - 該両面テープの材質は、ポリエチレンテレフタレート(polyethylenet erephthalate、PET)、ポリエチレンナフタレート(Polyethylene naphthalate、PEN)、ポリエーテルサルフォン(Polyether sulfone、PES)によってなるプラスチックポリマー群から選ばれることを特徴とする、請求項2に記載のフレキシブル基板の製造プロセス。

- 該搭載基板の材質は、ガラス或いはプラスチックであることを特徴とする、請求項1に記載のフレキシブル基板の製造プロセス。

- 第一表面と第二表面を備える両面テープであって、

該第一表面には所定の光学基板を貼り付けるための減粘粘着材が塗布され、

該第二表面には所定の搭載基板を貼り付けるためのシリコン(Silicone)が塗布されることを特徴とする、両面テープ。 - 該両面テープの材質は、ポリエチレンテレフタレート(polyethylenet erephthalate、PET)、ポリエチレンナフタレート(Polyethylene naphthalate、PEN)、ポリエーテルサルフォン(Polyether sulfone、PES)によってなるプラスチックポリマー群から選ばれることを特徴とする、請求項5に記載の両面テープ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010163915A JP2012024975A (ja) | 2010-07-21 | 2010-07-21 | フレキシブル基板の製造プロセス及びそれに使用される両面テープ |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010163915A JP2012024975A (ja) | 2010-07-21 | 2010-07-21 | フレキシブル基板の製造プロセス及びそれに使用される両面テープ |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012004764U Continuation JP3179133U (ja) | 2012-08-03 | 2012-08-03 | フレキシブル基板の製造に使用される両面テープ |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012024975A true JP2012024975A (ja) | 2012-02-09 |

Family

ID=45778520

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010163915A Pending JP2012024975A (ja) | 2010-07-21 | 2010-07-21 | フレキシブル基板の製造プロセス及びそれに使用される両面テープ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012024975A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016203536A (ja) * | 2015-04-24 | 2016-12-08 | 大日本印刷株式会社 | 積層体の製造方法 |

| CN108864975A (zh) * | 2018-07-27 | 2018-11-23 | 威士达半导体科技(张家港)有限公司 | 一种脱胶方法 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60172026A (ja) * | 1984-02-16 | 1985-09-05 | Nitto Electric Ind Co Ltd | 電極パタ−ンの位置ずれ防止方法 |

| JPH09291258A (ja) * | 1996-04-26 | 1997-11-11 | Lintec Corp | 粘着剤組成物およびこれを用いた粘着シート |

| JP2000248240A (ja) * | 1999-03-01 | 2000-09-12 | Nitto Denko Corp | 加熱剥離型粘着シート |

| JP2000252342A (ja) * | 1999-03-01 | 2000-09-14 | Seiko Epson Corp | 薄板の搬送方法および液晶パネルの製造方法 |

| JP2004157307A (ja) * | 2002-11-06 | 2004-06-03 | Dainippon Printing Co Ltd | 機能性素子の製造方法 |

| JP2009523883A (ja) * | 2006-01-18 | 2009-06-25 | エルジー・ケム・リミテッド | フレキシブル基板搬送用粘着剤 |

| JP2009164629A (ja) * | 2002-05-17 | 2009-07-23 | Semiconductor Energy Lab Co Ltd | 半導体装置の作製方法 |

-

2010

- 2010-07-21 JP JP2010163915A patent/JP2012024975A/ja active Pending

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60172026A (ja) * | 1984-02-16 | 1985-09-05 | Nitto Electric Ind Co Ltd | 電極パタ−ンの位置ずれ防止方法 |

| JPH09291258A (ja) * | 1996-04-26 | 1997-11-11 | Lintec Corp | 粘着剤組成物およびこれを用いた粘着シート |

| JP2000248240A (ja) * | 1999-03-01 | 2000-09-12 | Nitto Denko Corp | 加熱剥離型粘着シート |

| JP2000252342A (ja) * | 1999-03-01 | 2000-09-14 | Seiko Epson Corp | 薄板の搬送方法および液晶パネルの製造方法 |

| JP2009164629A (ja) * | 2002-05-17 | 2009-07-23 | Semiconductor Energy Lab Co Ltd | 半導体装置の作製方法 |

| JP2004157307A (ja) * | 2002-11-06 | 2004-06-03 | Dainippon Printing Co Ltd | 機能性素子の製造方法 |

| JP2009523883A (ja) * | 2006-01-18 | 2009-06-25 | エルジー・ケム・リミテッド | フレキシブル基板搬送用粘着剤 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016203536A (ja) * | 2015-04-24 | 2016-12-08 | 大日本印刷株式会社 | 積層体の製造方法 |

| CN108864975A (zh) * | 2018-07-27 | 2018-11-23 | 威士达半导体科技(张家港)有限公司 | 一种脱胶方法 |

| CN108864975B (zh) * | 2018-07-27 | 2020-11-10 | 威士达半导体科技(张家港)有限公司 | 一种脱胶方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10177327B2 (en) | Method of manufacturing an organic light emitting display device including a flexible substrate and a bending area | |

| TWI479513B (zh) | 透明導電性薄膜用表面保護薄膜及使用其之透明導電性薄膜 | |

| US20180315804A1 (en) | Method for manufacturing flexible display device and flexible display device | |

| US9950505B2 (en) | Method for manufacturing flexible display device | |

| CN102131743A (zh) | 柔性玻璃基板的制造方法以及柔性玻璃基板 | |

| TWI526895B (zh) | 觸控面板的製程方法 | |

| CN103998548A (zh) | 光固化性树脂组合物及使用其的图像显示装置的制造方法 | |

| CN104201283A (zh) | 衬底与基板分离工艺、牺牲层、柔性显示器件及其制备工艺 | |

| TW200415679A (en) | Composite composed of thin substrate separably bound to carrier substrate | |

| KR20150020363A (ko) | 플렉서블 터치 스크린 패널의 제조 방법 | |

| CN106935547B (zh) | 一种柔性显示装置的制作方法及柔性显示装置 | |

| CN107819073B (zh) | 基板及oled器件的制作方法 | |

| WO2021027618A1 (zh) | 显示面板及其制造方法、显示装置 | |

| CN102452207A (zh) | 贴合光学基板与载板的方法及使用该方法的软性基板制程 | |

| JP2012024975A (ja) | フレキシブル基板の製造プロセス及びそれに使用される両面テープ | |

| JP5767663B2 (ja) | 表示パネルの製造方法及び積層構造体 | |

| TW201202380A (en) | Double-sided adhesive tape used in panel manufacturing process | |

| JP3179133U (ja) | フレキシブル基板の製造に使用される両面テープ | |

| CN104952702B (zh) | 半导体器件及其制作方法 | |

| JP2019144347A (ja) | 表示装置の製造方法 | |

| TWI468787B (zh) | 暫時性貼合方法及其貼合設備 | |

| WO2020019338A1 (zh) | 显示面板及其制备方法、显示装置 | |

| CN104057675A (zh) | 一种双面粘贴硬屏保护膜及其生产、使用方法 | |

| CN204097392U (zh) | 一种白色超薄双面胶带 | |

| CN106229286A (zh) | 薄工件临时键合的加工方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120530 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120605 |