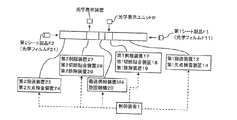

以下、本発明の実施形態について、光学表示装置の製造システムに用いる原材料、製造工程の流れ、製造システムの各部の構成の順で説明する。図1に、光学表示装置の製造方法のフローチャートの一例を示す。図2に、光学表示装置の製造システムの一例の構成図を示す。図3に、光学表示装置の製造システムの一例の平面配置図を示す。

(光学表示ユニット)

本発明に用いられる光学表示ユニットは、文字や画像を表示するための一まとまりの部品をいう。上記光学表示ユニットは、例えば液晶セルや有機エレクトロルミネッセンスパネル等である。本発明は、長方形の外形を有する光学表示ユニットに有効であり、例えば、長辺/短辺が16/9であるものや、4/3であるものなどが用いられる。なお、光学表示ユニットとしては、予め、光学フィルム等の部材が積層一体化されたものであってもよい。

(光学フィルム)

光学表示ユニットに貼り付けられる光学フィルムは、単層であっても複層であってもよい。上記光学フィルムは、少なくともその一層に光学異方性を有する。上記光学異方性とは、光学的性質が面内で異なることをいい、具体的には、吸収異方性、屈折率異方性、反射異方性等である。上記光学フィルムは、例えば、吸収軸を有する偏光板や、遅相軸を有する位相差フィルム、透過軸を有する輝度向上フィルム、又はこれらの積層体である。

本発明に用いられる帯状シート製品は、上記光学表示ユニットの短辺又は長辺に対応する幅に加工された、幅方向よりも長手方向が十分に長いシートをいう。上記帯状シート製品の長さは、例えば幅の10倍以上である。上記帯状シート製品は、上記光学フィルムを含むものであれば特に制限はない。上記帯状シート製品は、好ましくは、偏光板を含む光学フィルム、粘着剤層、及び離型フィルムをこの順に有する。

本発明に用いられるロール原反は、上記帯状シート製品をロール状に巻き回したものである。上記ロール原反は、通常、上記帯状シート製品をその一端からロール芯に巻き回して得られる。

前記偏光板を含む光学フィルムとしては、偏光板、又は偏光板に位相差フィルム、輝度向上フィルム、それらフィルムの2以上の組み合わせを積層した光学フィルム等が例示される。

これら光学フィルムの表面には、保護用の透明フィルムが積層される場合がある。また、光学フィルムの一方表面には、例えば光学表示ユニットに貼り付けられるように、粘着剤層が形成されるのが好ましく、この粘着剤層を保護するための離型フィルムが設けられる。また、光学フィルムのその他方表面には、例えば粘着剤層を介して表面保護フィルムが設けられる。

本発明は、光学異方性が同じ方向の2つのロール原反を使用する場合に有効であり、特に、光学フィルムを構成する偏光板の吸収軸が、同じ方向の2つのロール原反を使用する場合に有効である。偏光板の吸収軸の方向は、通常、ロール原反の長尺方向となる。また、位相差フィルムの場合、遅相軸がロール原反の長尺方向と一致するもの、垂直になるもの、一定角度の斜め方向になるもの等がある。以下において、表面保護フィルムおよび離型フィルムが積層された光学フィルムをシート製品と称することがある。

ロール原反を構成している長尺の偏光板は、長手方向に延伸されることにより、長手方向に平行な吸収軸を有することが好ましい。このように、長手方向に平行な吸収軸を有する偏光板を用いることにより、光学表示ユニットに貼り合わせる際の軸精度が向上し、貼り合わせ後の光学表示装置の光学特性が良好になる。

(製造フローチャート)

本発明の光学表示装置の製造方法は、光学異方性を有する光学フィルムを光学表示ユニットに貼り合せた光学表示装置の製造方法であり、好ましくは、偏光板を含む光学フィルムを光学表示ユニットに貼り合せた光学表示装置の製造方法である。

本発明の製造方法は、第1切断貼合工程と第2切断貼合工程とを含むものであるが、何れの工程を先に行ってもよく、両工程を同時又はほぼ同時に行ってもよい。

第1切断貼合工程は、前記光学表示ユニットの短辺に対応する幅の第1光学フィルムを有する帯状シート製品が巻き取られたロール原反を用いて、第1光学フィルムを光学表示ユニットの一方表面に貼り合せた後に、前記光学表示ユニットの長辺に対応する長さに切断するものであってもよいし、第1光学フィルムを光学表示ユニットの長辺に対応する長さに切断した後に、前記光学表示ユニットの一方表面に貼り合せるものであってもよい。

第2切断貼合工程は、前記光学表示ユニットの長辺に対応する幅の第2光学フィルムを有する帯状シート製品が巻き取られたロール原反を用いて、第2光学フィルムを光学表示ユニットの他方表面に貼り合せた後に、前記光学表示ユニットの短辺に対応する長さに切断するものであってもよいし、第2光学フィルムを光学表示ユニットの短辺に対応する長さに切断した後に、前記光学表示ユニットの他方表面に貼り合せるものであってもよい。

本実施形態における光学表示装置の製造方法は、より具体的には、例えば第1光学フィルムを有する帯状シート製品が巻き取られたロール原反から帯状シート製品を引き出して供給しながら、前記光学表示ユニットの一方表面に第1光学フィルムを貼り合せた後に、当該第1光学フィルムを所定の長さに切断する第1切断貼合工程と、第2光学フィルムを有する帯状シート製品が巻き取られたロール原反から帯状シート製品を引き出して供給しながら、前記光学表示ユニットの他方表面に第2光学フィルムを貼り合せた後に、当該第2光学フィルムを所定の長さに切断する第2切断貼合工程とを含む。

第1切断貼合工程は、例えば、以下で述べる(2)搬送工程〜(4)第1光学フィルム切断貼合工程によって実施され、第2切断貼合工程は、例えば、以下で述べる(7)搬送工程〜(9)第2光学フィルム切断貼合工程によって実施される。

(1)第1ロール原反準備工程(図1、S1)。第1帯状シート製品を第1ロール原反として準備する。第1ロール原反の幅は、光学表示ユニットの貼り合わせサイズに依存している。具体的には、光学表示ユニットの長辺又は短辺の一方に対応させて、第1ロール原反の幅が決定され、他方に対応させて、第2ロール原反の幅が決定される。このため、第1ロール原反と第2ロール原反とは、異なる幅を有しており、スリット前ロール原反からスリット加工により、予め所定の幅にスリットされたものが使用される。

スリット前ロール原反を構成している長尺の偏光板は、長手方向に延伸されることにより、長手方向に平行な吸収軸を有することが好ましい。この場合、スリット前ロール原反から引き出される長尺原反を長手方向に平行にスリット加工し、スリット加工により得られた帯状シート製品をロール状に巻回してロール原反を製造することが好ましい。これにより、ロール原反から帯状シート製品を引き出して光学表示ユニットに貼り合わせる際の軸精度が向上し、貼り合わせ後の光学表示装置の光学特性が良好になる。スリット加工は、スリット前ロール原反を巻き戻しながら行い、その方法としては、レーザ切断装置、回転丸刃等の刃物を用いる方法などが挙げられる。ただし、上記長尺原反は、ロール状のスリット前ロール原反から引き出される構成に限らず、例えば連続的に製造される長尺原反が、そのまま長手方向に平行にスリット加工され、スリット加工により得られた帯状シート製品がロール状に巻回されることにより、ロール原反が製造されるような構成であってもよい。また、スリット前ロール原反を巻き戻さずに、ロール端面の1端面又は両端面を切断する方法も用いることができる。

本発明において、「光学表示ユニットの長辺又は短辺に対応させる」とは、光学表示ユニットの長辺又は短辺の長さに対応する光学フィルムの貼り合わせの長さ(露出部分を除いた長さ)を指し、光学表示ユニットの長辺又は短辺の長さと光学フィルムの幅とが同じである必要はない。

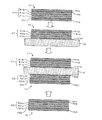

図4に示すように、例えば、第1シート製品F1の積層構造は、第1光学フィルムF11と、第1離型フィルムF12と、表面保護フィルムF13とを有する。第1光学フィルムF11は、第1偏光子F11aと、その一方面に接着剤層(不図示)を介した第1フィルムF11bと、その他方面に接着剤層(不図示)を介した第2フィルムF11cとで構成されている。

第1、第2フィルムF11b、F11cは、例えば、偏光子保護フィルム(例えばトリアセチルセルロースフィルム、PETフィルム等)である。第2フィルムF11cは、第1粘着剤層F14を介して光学表示ユニットW面側に貼り合わされる。第1フィルムF11bには、表面処理を施すことができる。表面処理としては、例えば、ハードコート処理や反射防止処理、スティッキングの防止や拡散ないしアンチグレア等を目的とした処理等が挙げられる。第1離型フィルムF12は、第2フィルムF11cと第1粘着剤層F14を介して設けられている。また、表面保護フィルムF13は、第1フィルムF11bと粘着剤層F15を介して設けられている。以下において、偏光子と偏光子保護フィルムとの積層構造を偏光板と称することがある。

以下の各工程は、工場内において隔離された隔離構造内において行なわれ、清浄度が維持されているのが好ましい。特に光学フィルムを光学表示ユニットに貼り合わせる切断貼合工程において清浄度が維持されていることが好ましい。

(2)搬送工程(図1、S2)。準備され設置された第1ロール原反から第1シート製品F1を繰り出し、下流側に搬送する。第1シート製品F1を搬送する第1搬送装置12は、例えば、ニップローラ対、テンションローラ、回転駆動装置、アキュムレート装置、センサー装置、制御装置等で構成されている。

(3)第1検査工程(図1、S3)。第1シート製品F1の欠点を第1欠点検査装置14を用いて検査する。ここでの欠点検査方法としては、第1シート製品F1の両面に対し、透過光、反射光による画像撮影・画像処理する方法、検査用偏光フィルムをCCDカメラと検査対象物との間に、検査対象である偏光板の偏光軸とクロスニコルとなるように配置(0度クロスと称することがある)して画像撮影・画像処理する方法、検査用偏光フィルムをCCDカメラと検査対象物との間に、検査対象である偏光板の偏光軸と所定角度(例えば、0度より大きく10度以内の範囲)になるように配置(x度クロスと称することがある)して画像撮影・画像処理する方法が挙げられる。なお、画像処理のアルゴリズムは公知の方法を適用でき、例えば二値化処理による濃淡判定によって欠点を検出することができる。

透過光による画像撮影・画像処理方法では、第1シート製品F1内部の異物が検出できる。反射光による画像撮影・画像処理方法では、第1シート製品F1表面の付着異物が検出できる。0度クロスによる画像撮影・画像処理方法では、主に、表面異物、汚れ、内部の異物等が輝点として検出できる。x度クロスによる画像撮影・画像処理方法では、主に、クニックを検出することができる。

第1欠点検査装置14で得られた欠点の情報は、その位置情報(例えば、位置座標)とともに紐付けされて、制御装置1に送信され、後述する第1切断貼合装置18による処理に寄与させることができる。

(4)第1光学フィルム切断貼合工程(図1、S4)。第1剥離装置17を用いて第1離型フィルムF12を除去しながら、第1切断貼合装置18を用いて、当該第1離型フィルムF12が除去された第1光学フィルムF11を第1粘着剤層F14を介して光学表示ユニットWに貼り合せた後、第1光学フィルムF11を切断する。貼り合せに際し、後述するように、第1光学フィルムF11と光学表示ユニットWをロール対で挟んで圧着する。貼り合せの際には、第1欠点検査装置14で得られた欠点の情報に基づいて、第1光学フィルムF11における光学表示ユニットWに貼り合わせられる領域内に欠点を含まないように、欠点を避けて貼り合せるように構成される。これにより、第1シート製品F1の歩留まりが大幅に向上する。このような貼り合せの際に用いる欠点情報は、インラインの欠点検査装置で得られたものでも、予めロール原反に付されたものでもよい。

第1切断貼合装置18は、表面保護フィルムF13、粘着剤層F15、第1光学フィルムF11および第1粘着剤層F14を切断する切断手段を有する。切断長さに関しては、例えば、光学表示ユニットの長辺又は短辺の一方に対応させて、第1ロール原反の幅が短辺に対応する場合には、光学フィルムを長辺に対応する長さで切断し、または第1ロール原反の幅が長辺に対応する場合には、光学フィルムを短辺に対応する長さで切断する。本実施形態では、図3に示すように、第1ロール原反(第1シート製品F1)の幅が、光学表示ユニットWの短辺に対応する場合の例を示す。

切断手段としては、例えば、レーザ装置、カッター、その他の公知の切断手段等が挙げられる。隣接する光学表示ユニットW間で切断され、光学表示ユニットWに貼り合せられなかった部分の第1シート製品F1は、後述する第1排除装置19によって排除される。

(5−1)洗浄工程(図1、S5−1)。光学表示ユニットWは、研磨洗浄、水洗浄等によって、その表面が洗浄される。洗浄された光学表示ユニットWは、検査装置まで搬送される。

(5−2)検査工程(図1、S5−2)。洗浄後の光学表示ユニットWは、検査装置によって、その表面が検査される。検査後の光学表示ユニットWは、第1切断貼合装置18まで搬送される。

これら、第1ロール原反準備工程、第1検査工程、第1光学フィルム切断貼合工程、洗浄工程、検査工程のそれぞれの工程は連続した製造ラインで実行されることが好ましい。以上の一連の製造工程において、光学表示ユニットWの一方面に第1光学フィルムF11が貼り合わされる。以下では、その他面に第2光学フィルムF21を貼り合わる製造工程について説明する。

(6)第2ロール原反準備工程(図1、S11)。第2帯状シート製品F2を第2ロール原反として準備する。図4の示すように、第2シート製品F2の積層構造は、第1シート製品と同様の構成であるが、これに限定されない。第2シート製品F2は、第2光学フィルムF21と、第2離型フィルムF22と、表面保護フィルムF23とを有する。第2光学フィルムF21は、第2偏光子21aと、その一方面に接着剤層(不図示)を介した第3フィルムF21bと、その他方面に接着剤層(不図示)を介した第4フィルムF21cとで構成されている。

第3、第4フィルムF21b、F21cは、例えば、偏光子保護フィルム(例えばトリアセチルセルロースフィルム。PETフィルム等)である。第4フィルムF21cは、第2粘着剤層F24を介して光学表示ユニットW面側に貼り合わされる。第3フィルムF21bには、表面処理を施すことができる。表面処理としては、例えば、ハードコート処理や反射防止処理、スティッキングの防止や拡散ないしアンチグレア等を目的とした処理等が挙げられる。第2離型フィルムF22は、第4フィルムF21cと第2粘着剤層F24を介して設けられている。また、表面保護フィルムF23は、第3フィルムF21bと粘着剤層F25を介して設けられている。

(7)搬送工程(図1、S12)。準備され設置された第2ロール原反から第2シート製品F2を繰り出し、下流側に搬送する。第2シート製品を搬送する第2搬送装置22は、例えば、ニップローラ対、テンションローラ、回転駆動装置、アキュムレート装置、センサー装置、制御装置等で構成されている。

(8)第2検査工程(図1、S13)。第2シート製品F2の欠点を第2欠点検査装置24を用いて検査する。ここでの欠点検査方法は、上述した第1欠点検査装置による方法と同様である。

(9)第2光学フィルム切断貼合工程(図1、S14)。次いで、第2剥離装置27を用いて第2離型フィルムF22を除去しながら、第2切断貼合装置28を用いて、当該第2離型フィルムF22が除去された第2光学フィルムF21を、第2粘着剤層F24を介して、光学表示ユニットWの第1光学フィルムF11が貼り合わされている面と異なる面に貼り合せた後、第2光学フィルムF21を切断する。貼り合せの際には、第2欠点検査装置24で得られた欠点の情報に基づいて、第2光学フィルムF21における光学表示ユニットWに貼り合わせられる領域内に欠点を含まないように、欠点を避けて貼り合せるように構成される。これにより、第2シート製品F2の歩留まりが大幅に向上する。このような貼り合せの際に用いる欠点情報は、インラインの欠点検査装置で得られたものでも、予めロール原反に付されたものでもよい。なお、第2光学フィルムF21を光学表示ユニットWに貼り合せる前に、搬送機構の搬送方向切り替え機構によって光学表示ユニットWを90度回転させ、第1光学フィルムF11と第2光学フィルムF21をクロスニコルの関係にする場合がある。

つまり、本発明では、第1光学フィルム切断貼合工程で貼り合せた後の光学表示ユニットWを、第2光学フィルム切断貼合工程での貼り合せ方向に旋回させる(上下反転及び回転した状態とすることを含む)旋回工程を含むことが好ましい。本発明では、旋回後の光学表示ユニットWに貼り合わされた第1光学フィルムF11の長辺の方向と、その光学表示ユニットWに貼り合わされる第2光学フィルムF21の長辺の方向とが、0±5°、好ましくは0±1°になるような角度で旋回工程を行うことが好ましい。例えば、供給される第1光学フィルムF11のライン方向と、供給される第2光学フィルムF21のライン方向とが平行(直線上も含む)である場合、旋回工程における旋回角度は、85〜95°が好ましい。貼り合せに際しては、後述するように、第2光学フィルムF21と光学表示ユニットWをロールで挟んで圧着する。

第2切断貼合装置28は、表面保護フィルムF23、粘着剤層F25、第2光学フィルムF21および第2粘着剤層F24を切断する切断手段を有する。具体的には、光学表示ユニットの長辺又は短辺の一方に対応させて、第2ロール原反の幅が短辺に対応する場合には、光学フィルムを長辺に対応する長さで切断し、または第2ロール原反の幅が長辺に対応する場合には、光学フィルムを短辺に対応する長さで切断する。本実施形態では、図3に示すように、第2ロール原反(第2シート製品F2)の幅が、光学表示ユニットWの長辺に対応する場合の例を示す。

切断手段としては、例えば、レーザ装置、カッター、その他の公知の切断手段等が挙げられる。隣接する光学表示ユニットW間で切断され、光学表示ユニットWに貼り合せられなかった部分の第2シート製品F2は、後述する第2排除装置29によって排除される。

(10)光学表示装置の検査工程(図1、S15)。検査装置は、光学表示ユニットWの両面に光学フィルムが貼着された光学表示装置を検査する。検査方法としては、光学表示装置の両面に対し、反射光による画像撮影・画像処理する方法が例示される。また他の方法として、検査用偏光フィルムをCCDカメラと検査対象物との間に設置する方法も例示される。なお、画像処理のアルゴリズムは公知の方法を適用でき、例えば二値化処理による濃淡判定によって欠点を検出することができる。

(11)検査装置で得られた欠点の情報に基づいて、光学表示装置の良品判定がなされる。良品判定された光学表示装置は、次の実装工程に搬送される。不良品判定された場合、リワーク処理が施され、新たに光学フィルムが貼られ、次いで検査され、良品判定の場合、実装工程に移行し、不良品判定の場合、再度リワーク処理に移行するかあるいは廃棄処分される。

以上の一連の製造工程において、第1光学フィルムF11の切断貼合工程と第2光学フィルムF21の切断貼合工程とを連続した製造ラインで実行することによって、光学表示装置を好適に製造することができる。

(欠点を避けた貼合方法の別実施形態)

また、上記第1光学フィルム切断貼合工程および第2光学フィルム切断貼合工程の別実施形態を以下に説明する。この実施形態は、上記の第1検査工程、第2検査工程を備えていない場合に特に有効である。第1および第2ロール原反の幅方向の一方の端部には、所定ピッチ単位(例えば1000mm)に第1、第2シート製品の欠点情報(欠点座標、欠点の種類、サイズ等)がコード情報(例えばQRコード、バーコード)として付されている場合がある。このような場合、光学フィルムを貼り合せる前段階で、このコード情報を読み取り、解析して欠点部分を避けるように、第1、第2光学フィルム切断貼合工程において光学フィルムを光学表示ユニットに貼り合せる。そして、欠点を含む部分は排除あるいは光学表示ユニットではない部材に貼り合わせるように構成し、光学表示ユニットに貼り合せられた部分が良品判定の枚葉のシート製品となるように構成する。これにより、光学フィルムF11,F21の歩留まりが大幅に向上される。

(製造システムの全体の構成)

次に、本発明の製造システムの全体の構成について説明する。本発明の製造システムは、光学異方性を有する光学フィルムを光学表示ユニットに貼り合せた光学表示装置の製造システムであり、好ましくは、偏光板を含む光学フィルムを光学表示ユニットに貼り合せた光学表示装置の製造システムである。本発明の製造システムは、第1光学フィルム切断貼合工程を行う第1切断貼合装置と、第2光学フィルム切断貼合工程を行う第2切断貼合装置とを備えている。

本実施形態では、図3に示すように、光学表示ユニットWの供給装置M1と、第1光学フィルムF11の供給装置M2と、第1光学フィルムF11を貼り合せた後に切断する第1切断貼合装置M3と、貼り合せ後の光学表示ユニットWを搬送して供給する搬送供給装置M4と、第2光学フィルムF21の供給装置M5と、第2光学フィルムF21を貼り合せた後に切断する第2切断貼合装置M6とを備えている例を示す。

本実施形態では、図3に示すように、第1光学フィルムF11の供給装置M2と、第1切断貼合装置M3と、搬送供給装置M4と、第2光学フィルムF21の供給装置M5と、第2切断貼合装置M6とが、直線状に配置されると共に、第1切断貼合装置M3の光学表示ユニットWの流れ方向に対して、垂直な方向から光学表示ユニットWが供給されるように、供給装置M1が配置されている例を示す。

(製造システムの各部の構成)

以下に、本発明の製造システムの各部の構成の一例について説明する。

本発明の製造システムは、光学表示ユニットWを供給する光学表示ユニットWの供給装置M1を備えている。

本発明の製造システムは、第1光学フィルムF11を有する第1シート製品F1が巻き取られたロール原反から第1シート製品F1を引き出して供給する第1光学フィルムの供給装置M2を備えている。本実施形態では、第1光学フィルムの供給装置M2が、第1搬送装置12、第1検査前剥離装置、第1欠点検査装置14および第1離型フィルム貼合装置を備える例を示す。本発明では、第1検査前剥離装置、第1欠点検査装置14、第1離型フィルム貼合装置を備えることにより、第1光学フィルムの検査を精度良く行えるが、これらの装置は、省略することも可能である。

第1帯状シート製品F1の第1ロール原反は、自由回転あるいは一定の回転速度で回転するようにモータ等と連動されたローラ架台装置に設置される。制御装置1によって回転速度が設定され、駆動制御される。

第1搬送装置12は、第1シート製品F1を下流側に搬送する搬送機構である。第1搬送装置12は制御装置1によって制御されている。

第1検査前剥離装置は、搬送されてきた第1シート製品F1から第1離型フィルムF12を剥離し、ロールに巻き取る構成である。ロールへの巻取り速度は制御装置1によって制御されている。剥離機構としては、第1離型フィルムF12を反転移送することにより、第1離型フィルムF12を剥離すると共に、第1離型フィルムF12を剥離した後の第1シート製品F1を搬送方向に搬送するように構成される。

第1欠点検査装置14は、第1離型フィルムF12の剥離後に、欠点検査をする。第1欠点検査装置14は、CCDカメラで撮像された画像データを解析して欠点を検出し、さらにその位置座標を算出する。この欠点の位置座標は、後述の第1切断貼合装置18による処理に提供される。

第1離型フィルム貼合装置は、第1欠点検査後に、第1離型フィルムF12を第1粘着剤層F14を介して第1光学フィルムF11に貼り合せる。第1離型フィルムF12のロール原反から第1離型フィルムF12を繰り出し、1または複数のローラ対で、第1離型フィルムF12と第1光学フィルムF11を挟持し、当該ローラ対で所定の圧力を作用させて貼り合わせる。ローラ対の回転速度、圧力制御、搬送制御は、制御装置1によって制御される。

本発明の製造システムは、光学表示ユニットWの供給装置M1から供給された光学表示ユニットWの一方表面に、第1光学フィルムの供給装置M2から供給された第1光学フィルムF11を貼り合せる第1切断貼合装置18(M3)を備えている。本実施形態において、第1切断貼合装置18は、第1光学フィルムF11を光学表示ユニットWの一方表面に貼り合せた後に、光学表示ユニットの長辺と短辺とに対応させて、短辺に対応する幅の光学フィルムを長辺に対応する長さで切断するように構成され、あるいは長辺に対応する幅の光学フィルムを短辺に対応する長さで切断するように構成してある。本実施形態では、第1切断貼合装置18が、光学表示ユニットの短辺に対応する幅の光学フィルムを長辺に対応する長さで切断するように構成されている例を示す。また、本実施形態では、第1切断貼合装置18が、押さえローラ、案内ローラを備えると共に、第1剥離装置17、第1排除装置19を更に備える例を示す。この第1排除装置19は、第1切断貼合装置18と共に、光学フィルムの欠点を有する部分を光学表示ユニットWに貼り合せることなく排除する欠点部分の排除機構を構成するが、このような排除機構は、省略することも可能である。

第1切断貼合装置18は、第1剥離装置17によって第1離型フィルムF12が剥離された第1シート製品F1(第1光学フィルムF11)を、第1粘着剤層F14を介して光学表示ユニットWに貼り合せる。第1シート製品F1の搬送経路は、光学表示ユニットWの搬送経路の上方である。

貼り合せる場合には、押さえローラ、案内ローラによって、第1光学フィルムF11を光学表示ユニットW面に圧接しながら貼り合わせる。押さえローラ、案内ローラの押さえ圧力、駆動動作は、制御装置1によって制御される。

第1剥離装置17の剥離機構としては、第1離型フィルムF12を反転移送することにより、第1離型フィルムF12を剥離すると共に、第1離型フィルムF12を剥離した後の第1シート製品F1(第1光学フィルムF11)を光学表示ユニットW面に送り出すように構成される。剥離された離型フィルムF12はロールに巻き取られる。ロールの巻取り制御は、制御装置1によって制御される。

貼合せ機構としては、貼合せ位置に設けられた、押さえロ一ラとそれに対向して配置される案内ローラとから構成されている。案内ローラは、モータにより回転駆動するゴムローラで構成され、昇降可能に配備されている。また、その直上方にはモータにより回転駆動する金属ローラからなる押さえローラが昇降可能に配備されている。光学表示ユニットWを貼合せ位置に送り込む際には押さえローラはその上面より高い位置まで上昇されてローラ間隔を開けるようになっている。なお、案内ローラおよび押さえローラは、いずれもゴムローラであってもよいし金属ローラであってもよい。光学表示ユニットWは、上述したように各種洗浄装置によって洗浄され、搬送機構によって搬送される構成である。搬送機構の搬送制御も制御装置1の制御による。

第1切断貼合装置18は、第1光学フィルムF11を光学表示ユニットWの一方表面に貼り合せた後に、第1光学フィルムF11、表面保護フィルムF13、第1粘着剤層F14、粘着剤層F15を所定サイズに切断する。第1切断貼合装置18は、例えばレーザ装置を備えている。

隣接する光学表示ユニットW間で切断され、光学表示ユニットWに貼り合せられなかった部分の第1シート製品F1を排除する第1排除装置19について説明する。第1シート製品F1における光学表示ユニットWに貼り合せられなかった部分が切断位置に搬送されてくると、その部分が切断され、クランプ又は真空吸着等によって除去される。ただし、このような構成に限らず、第1シート製品F1における光学表示ユニットWに貼り合せられなかった部分を除去用フィルムに押さえつけて、第1シート製品F1を除去用フィルムに貼り付け、除去用フィルムとともに第1シート製品F1をローラに巻き取るような構成であってもよい。この場合、除去用フィルムは、第1シート製品F1の第1粘着剤層F14の粘着力を利用して、第1シート製品F1を貼着することができるが、除去用フィルムとして粘着テープを使用することも可能である。

上記のようにして第1光学フィルムF11が貼り合せられた光学表示ユニットWは、下流側に搬送され、第2光学フィルムF21(第2シート製品F2)が貼り合わされる。以下において、同様の装置構成については、その説明を簡単に説明する。

本発明の製造システムは、第1光学フィルムF11の貼り合せ後の光学表示ユニットWを搬送して供給する搬送供給装置M4を備えるが、この搬送供給装置M4は、第1切断貼合装置18で貼り合せた後の光学表示ユニットWを、第2切断貼合装置28での貼り合せ方向に旋回させる旋回機構20を有することが好ましい。旋回機構20を有することによって、第1光学フィルムF11の搬送方向と第2光学フィルムF21の搬送方向とが直交するような配置とする必要が無くなり、製造システムの省スペース化を図ることができる。この場合、第1光学フィルムF11の搬送方向と第2光学フィルムF21の搬送方向とが平行になるように構成されていることが好ましい。

例えば、第2光学フィルムF21を第1光学フィルムF11と90°の関係(クロスニコルの関係)に貼り合わせる場合は、光学表示ユニットWを搬送機構の搬送方向切り替え機構(旋回機構20)によって、90°旋回させてから第2光学フィルムF21が貼り合わされる。以下で説明する第2シート製品F2の貼り合わせ方法においては、第2シート製品F2を反転させた状態で(第2離型フィルムF22が上面となるようにして)各工程を処理し、第2光学フィルムF21を光学表示ユニットWの下側から貼り合わせるように構成される。

本発明の製造システムは、第2光学フィルムF21を有する第2シート製品F2が巻き取られたロール原反から第2シート製品F2を引き出して供給する第2光学フィルムの供給装置M5を備えている。本実施形態では、第2光学フィルムの供給装置M5が、第2搬送装置22、第2検査前剥離装置、第2欠点検査装置24および第2離型フィルム貼合装置を備える例を示す。本発明では、第2検査前剥離装置、第2欠点検査装置24、第2離型フィルム貼合装置を備えることにより、第2光学フィルムの検査を精度良く行えるが、これらの装置は、省略することも可能である。

第2帯状シート製品F2の第2ロール原反は、自由回転あるいは一定の回転速度で回転するようにモータ等と連動されたローラ架台装置に設置される。制御装置1によって回転速度が設定され、駆動制御される。

第2搬送装置22は、第2シート製品F2を下流側に搬送する搬送機構である。第2搬送装置22は制御装置1によって制御されている。

第2検査前剥離装置は、搬送されてきた第2シート製品F2から第2離型フィルムF22を剥離し、ロールに巻き取る構成である。ロールへの巻取り速度は制御装置1によって制御されている。剥離機構としては、第2離型フィルムF22を反転移送することにより、第2離型フィルムF22を剥離すると共に、第2離型フィルムF22を剥離した後の第2シート製品F2を搬送方向に搬送するように構成される。

第2欠点検査装置24は、第2離型フィルムF22の剥離後に、欠点検査をする。第2欠点検査装置24は、CCDカメラで撮像された画像データを解析し、欠点を検出し、さらにその位置座標を算出する。この欠点の位置座標は、後述の第2切断貼合装置28による処理に提供される。

第2離型フィルム貼合装置は、第2欠点検査後に、第2離型フィルムF22を第2粘着剤層F24を介して第2光学フィルムF21に貼り合せる。第2離型フィルムF22のロール原反から第2離型フィルムF22を繰り出し、1または複数のローラ対で、第2離型フィルムF22と第2光学フィルムF21を挟持し、当該ローラ対で所定の圧力を作用させて貼り合わせる。ローラ対の回転速度、圧力制御、搬送制御は、制御装置1によって制御される。

本発明の製造システムは、搬送供給装置M4から供給された光学表示ユニットWの他方表面に、第2光学フィルムの供給装置M5から供給された第2光学フィルムF21を貼り合せる第2切断貼合装置28(M6)を備えている。本実施形態において、第2切断貼合装置28は、第2光学フィルムF21を光学表示ユニットWの他方表面に貼り合せた後に、光学表示ユニットWの長辺と短辺とに対応させて、短辺に対応する幅の光学フィルムを長辺に対応する長さで切断するように構成され、あるいは長辺に対応する幅の光学フィルムを短辺に対応する長さで切断するように構成してある。本実施形態では、第2切断貼合装置28が、光学表示ユニットWの長辺に対応する幅の光学フィルムF21を短辺に対応する長さで切断するように構成されている例を示す。また、本実施形態では、第2切断貼合装置28が、押さえローラ、案内ローラを備えると共に、第2剥離装置27、第2排除装置29を更に備える例を示す。この第2排除装置29は、第2切断貼合装置28と共に、光学フィルムの欠点を有する部分を光学表示ユニットWに貼り合せることなく排除する欠点部分の排除機構を構成するが、このような排除機構は、省略することも可能である。

第2切断貼合装置28は、第2剥離装置27によって第2離型フィルムF22が剥離された第2シート製品F2(第2光学フィルムF21)を、第2粘着剤層F24を介して光学表示ユニットWに貼り合せる。貼り合せる場合には、押さえローラ、案内ローラによって、第2光学フィルムF21を光学表示ユニットW面に圧接しながら貼り合わせる。押さえローラ、案内ローラの押さえ圧力、駆動動作は、制御装置1によって制御される。

第2剥離装置27の剥離機構としては、第2離型フィルムF22を反転移送することにより、第2離型フィルムF22を剥離すると共に、第2離型フィルムF22を剥離した後の第2シート製品F2(第2光学フィルム)を光学表示ユニットW面に送り出すように構成される。剥離された離型フィルムF22はロールに巻き取られる。ロールの巻取り制御は、制御装置1によって制御される。

貼合せ機構としては、貼合せ位置に設けられた、押さえローラとそれに対向して配置される案内ローラとから構成されている。案内ローラは、モータにより回転駆動するゴムローラで構成され昇降可能に配備されている。また、その直下方にはモータにより回転駆動する金属ローラからなる押さえローラが昇降可能に配備されている。光学表示ユニットWを貼合せ位置に送り込む際に、押さえローラは、下方位置まで移動されてローラ間隔を開けるようになっている。なお、案内ローラおよび押さえローラは、いずれもゴムローラであってもよいし金属ローラであってもよい。

第2切断貼合装置28は、第2光学フィルムF21を光学表示ユニットWの他方表面に貼り合せた後に、第2光学フィルムF21、表面保護フィルムF23、第2粘着剤層F24、粘着剤層F25を所定サイズに切断する。第2切断貼合装置28は、例えばレーザ装置を備えている。

隣接する光学表示ユニットW間で切断され、光学表示ユニットWに貼り合せられなかった部分の第2シート製品F2を排除する第2排除装置29について説明する。第2シート製品F2における光学表示ユニットWに貼り合せられなかった部分が切断位置に搬送されてくると、その部分が切断され、クランプ又は真空吸着等によって除去される。ただし、このような構成に限らず、第2シート製品F2における光学表示ユニットWに貼り合せられなかった部分を除去用フィルムに押さえつけて、第2シート製品F2を除去用フィルムに貼り付け、除去用フィルムとともに第2シート製品F2をローラに巻き取るような構成であってもよい。この場合、除去用フィルムは、第2シート製品F2の第2粘着剤層F24の粘着力を利用して、第2シート製品F2を貼着することができるが、除去用フィルムとして粘着テープを使用することも可能である。

第1、第2シート製品が光学表示ユニットWに貼り合わせされることにより形成された光学表示装置は、検査装置に搬送される。検査装置は、搬送されてきた光学表示装置の両面に対し検査を実行する。光源が、ハーフミラーによって、光学表示装置の上面に垂直に照射し、その反射光像をCCDカメラによって画像データとして撮像する。また、別の光源が、所定角度で光学表示装置表面を照射し、その反射光像をCCDカメラによって画像データとして撮像する。光学表示装置の反対面の検査も光源およびCCDカメラを用いて同様に実行される。これら画像データから欠点が画像処理解析され、良品判定される。

それぞれの装置の動作タイミングは、例えば、所定の位置にセンサーを配置して検知する方法で算出され、または、搬送装置や搬送機構の回転部材をロータリーエンコーダ等で検出するようにして算出される。制御装置1は、ソフトウエアプログラムとCPU、メモリ等のハードウエア資源との協同作用によって実現されてもよく、この場合プログラムソフトウエア、処理手順、各種設定等はメモリが予め記憶されている。また、専用回路やファームウエア等で構成できる。

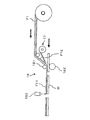

図5は、第1切断貼合装置18の構成例を示した概略側面図である。この例では、第1光学フィルムF11と光学表示ユニットWを挟んで圧着するための貼合手段(押さえローラ181及び案内ローラ182)の貼合位置に対して、第1光学フィルムF11を切断するための切断手段(レーザ装置183)の切断位置が、第1光学フィルムF11の切断長さ以上の間隔を空けて下流側に設定されている。これにより、第1光学フィルムF11は、各光学表示ユニットWに対して完全に貼り合せられた状態で、その光学表示ユニットWの前端と後端において幅方向に切断されるようになっている。

すなわち、この例では、各光学表示ユニットWに第1光学フィルムF11が貼り合せられている間は、その光学表示ユニットWに貼り合せられる第1光学フィルムF11の前端又は後端が切断されないようになっており、各光学表示ユニットWに第1光学フィルムF11が貼り合せられた後に前端及び後端が切断されることにより、その光学表示ユニットWの長辺に対応する長さに切断されるようになっている。このような方法の場合、第1光学フィルムF11には、隣接する光学表示ユニットW間において光学表示ユニットWに貼り合せられない部分が生じることとなるが、この部分については、各光学表示ユニットWに対応して第1光学フィルムF11の前端を切断する際に、クランプ又は真空吸着等によって除去することができる。

第1光学フィルムF11を切断するための切断手段としては、レーザ装置183に限らず、刃物等の他の構成を採用することができる。また、上記切断手段は、所定位置に固定された状態で第1光学フィルムF11を切断するものであってもよいし、幅方向にスライドして第1光学フィルムF11を切断するものであってもよい。この例では、第1切断貼合装置18についてのみ説明したが、第2切断貼合装置28にも同様の構成を採用することができる。

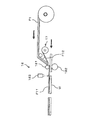

図6は、第1切断貼合装置18の別の構成例を示した概略側面図である。この例では、第1光学フィルムF11と光学表示ユニットWを挟んで圧着するための貼合手段(押さえローラ181及び案内ローラ182)の貼合位置に対して、第1光学フィルムF11を切断するための切断手段(レーザ装置183)の切断位置が、第1光学フィルムF11の切断長さ未満の間隔を空けて下流側に設定されている。これにより、第1光学フィルムF11は、各光学表示ユニットWに対して完全に貼り合せられる前に、その光学表示ユニットWの前端において幅方向に切断され、各光学表示ユニットWに対して完全に貼り合せられた後に、その光学表示ユニットWの後端において幅方向に切断されるようになっている。

すなわち、この例では、各光学表示ユニットWに第1光学フィルムF11が貼り合せられている間に、その光学表示ユニットWに貼り合せられる第1光学フィルムF11の前端が切断されるようになっており、各光学表示ユニットWに第1光学フィルムF11が貼り合せられた後に後端が切断されることにより、その光学表示ユニットWの長辺に対応する長さに切断されるようになっている。このような方法の場合、第1光学フィルムF11には、隣接する光学表示ユニットW間において光学表示ユニットWに貼り合せられない部分が生じることとなるが、この部分については、各光学表示ユニットWに対応して第1光学フィルムF11の前端を切断する際に、クランプ又は真空吸着等によって除去することができる。

第1光学フィルムF11を切断するための切断手段としては、レーザ装置183に限らず、刃物等の他の構成を採用することができる。また、上記切断手段は、所定位置に固定された状態で第1光学フィルムF11を切断するものであってもよいし、幅方向にスライドして第1光学フィルムF11を切断するものであってもよい。この例では、第1切断貼合装置18についてのみ説明したが、第2切断貼合装置28にも同様の構成を採用することができる。

図7は、第1切断貼合装置18の別の構成例を示した概略側面図である。この例では、第1光学フィルムF11を切断するための切断手段(レーザ装置183)が、光学表示ユニットWの前端において切断する位置と、当該光学表示ユニットWの後端において切断する位置とにそれぞれ設けられ、第1光学フィルムF11の切断長さに対応する間隔で配置されている。すなわち、2つのレーザ装置183の切断位置は、第1ロール原反の幅が光学表示ユニットWの短辺に対応する場合には、光学表示ユニットWの長辺に対応する間隔で配置され、第1ロール原反の幅が光学表示ユニットWの長辺に対応する場合には、光学表示ユニットWの短辺に対応する間隔で配置される。

光学表示ユニットWの前端において切断する位置に設けられたレーザ装置183の切断位置は、第1光学フィルムF11と光学表示ユニットWを挟んで圧着するための貼合手段(押さえローラ181及び案内ローラ182)の貼合位置に対して、第1光学フィルムF11の切断長さ以上の間隔を空けて下流側に設定されている。これにより、第1光学フィルムF11は、各光学表示ユニットWに対して完全に貼り合せられた状態で、その光学表示ユニットWの前端と後端において幅方向に切断されるようになっている。

2つのレーザ装置183は、光学表示ユニットWの前端と後端において第1光学フィルムF11を同時又はほぼ同時に切断する。第1光学フィルムF11は一定ピッチで間欠的に搬送され、切断の際に搬送が一時停止されることとなるが、この一時停止のとき(すなわち切断のとき)には、図7に示すように、後続の光学表示ユニットWに対する第1光学フィルムF11の貼り合せが行われておらず、貼合手段が隣接する光学表示ユニットW間に位置していることが好ましい。これにより、光学表示ユニットWに対する第1光学フィルムF11の貼り合せの途中で第1光学フィルムF11の搬送が一時停止されるのを防止できるので、貼りムラ等の問題が発生するのを防止できる。

第1光学フィルムF11を切断するための切断手段としては、レーザ装置183に限らず、刃物等の他の構成を採用することができる。また、上記切断手段は、所定位置に固定された状態で第1光学フィルムF11を切断するものであってもよいし、幅方向にスライドして第1光学フィルムF11を切断するものであってもよい。この例では、第1切断貼合装置18についてのみ説明したが、第2切断貼合装置28にも同様の構成を採用することができる。

図8は、第1切断貼合装置18の別の構成例を示した概略側面図である。この例では、貼合手段(押さえローラ181及び案内ローラ182)により第1光学フィルムF11と光学表示ユニットWを挟んで圧着する貼合位置と、切断手段(レーザ装置183)により第1光学フィルムF11を切断する切断位置とが、一致又はほぼ一致している場合が示されている。

具体的には、光学表示ユニットWと第1光学フィルムF11の前端とをそれぞれ頭出しして貼り合せを開始し(図8(a))、光学表示ユニットWの後端まで第1光学フィルムF11が貼り合せられたときに(図8(b))、押さえローラ181が上方に退避し、レーザ装置183が接近して第1光学フィルムF11を切断することにより、第1光学フィルムF11の後端が形成される(図8(c))。この切断によって、後続の光学表示ユニットWに貼り合せられる第1光学フィルムF11の前端が形成され、再び図8(a)〜(c)の手順で後続の光学表示ユニットWに第1光学フィルムF11が貼り合せられる。

これにより、第1光学フィルムF11は、各光学表示ユニットWに対する貼り合せが終了するのと同時又はほぼ同時に、その光学表示ユニットWの後端において幅方向に切断されることにより、各光学表示ユニットWに対して完全に貼り合せられた後に、その光学表示ユニットWの長辺に対応する長さに切断されるようになっている。このような方法の場合、第1光学フィルムF11には、隣接する光学表示ユニットW間において光学表示ユニットWに貼り合せられない部分が生じない。

第1光学フィルムF11を切断するための切断手段としては、レーザ装置183に限らず、刃物等の他の構成を採用することができる。また、上記切断手段は、所定位置に固定された状態で第1光学フィルムF11を切断するものであってもよいし、幅方向にスライドして第1光学フィルムF11を切断するものであってもよい。この例では、第1切断貼合装置18についてのみ説明したが、第2切断貼合装置28にも同様の構成を採用することができる。

本発明の製造方法により得られる光学表示装置は、上記光学表示ユニットの両面に光学フィルムが貼り付けられたものである。上記光学表示装置は、液晶表示装置、有機EL表示装置、PDP等の画像表示装置に適用することができる。

液晶表示装置の形成は、従来に準じて行いうる。すなわち液晶表示装置は一般に、液晶セル(光学表示ユニットに相当する。)と光学フィルム、及び必要に応じての照明システム等の構成部品を適宜に組立てて駆動回路を組込むことなどにより形成されるが、本発明においては本発明による光学フィルムを用いる点を除いて特に限定はなく、従来に準じうる。液晶セルについても、例えばTN(Twisted Nematic)型やSTN(Super Twisted Nematic)型、π型などの任意なタイプのものを用いることができ、特にVA(Virtical Alignment)モード又はIPS(In-Place-Switching)モードの液晶セルである場合に、本発明は有効である。

液晶セルの片側又は両側に光学フィルムを配置した液晶表示装置や、照明システムにバックライトあるいは反射板を用いたものなどの適宜な液晶表示装置を形成することができる。その場合、光学フィルムは液晶セルの片側又は両側に設置することができる。両側に光学フィルムを設ける場合、それらは同じものであってもよいし、異なるものであってもよい。さらに、液晶表示装置の形成に際しては、例えば拡散板、アンチグレア層、反射防止膜、保護板、プリズムアレイ、レンズアレイシート、光拡散板、バックライトなどの適宜な部品を適宜な位置に1層又は2層以上配置することができる。

液晶表示装置は、光学フィルムを液晶セルの片側または両側に配置してなる透過型や反射型、あるいは透過・反射両用型の従来に準じた適宜な構造を有するものとして形成することができる。従って、液晶表示装置を形成する液晶セルは任意であり、例えば薄膜トランジスタ型に代表されるアクティブマトリクス駆動型のものなどの適宜なタイプの液晶セルを用いたものであってもよい。

また液晶セルの両側に偏光板や光学部材を設ける場合、それらは同じ物であってもよいし、異なるものであっても良い。さらに、液晶表示装置の形成に際しては、例えばプリズムアレイシートやレンズアレイシート、光拡散板やバックライトなどの適宜な部品を適宜な位置に1層または2層以上配置することができる。

(旋回を用いた貼合方法の別実施形態)

上記実施形態では、第1光学フィルムF11及び第2光学フィルムF21の一方を光学表示ユニットWに対して上方から貼り合せ、他方を光学表示ユニットWに対して下方から貼り合せる場合を示しているが、光学表示ユニットWに対して上方又は下方の一方側から第1光学フィルムF11及び第2光学フィルムF21をいずれも貼り合せるような構成であってもよい。この場合には、上方又は下方から光学表示ユニットWの一方表面に第1光学フィルムF11を貼り合せた後、当該光学表示ユニットWを上下反転及び回転した状態となるように旋回し、他方表面に第1光学フィルムF11を貼り合せればよい。例えば、上下反転及び90°回転した状態となるように旋回することにより、第1光学フィルムF11と第2光学フィルムF21をクロスニコルの関係に貼り合せることができる。

図10は、光学表示ユニットWを上下反転及び90°回転した状態となるように旋回する方法の具体例を示した模式図である。図10(a)及び(b)は、90°の関係になるように光学表示ユニットWを上下反転させる方法であり、(a)には、光学表示ユニットWの角部を通る水平な回転軸A1を中心に光学表示ユニットWが上下反転される例が示され、(b)には、光学表示ユニットWの中心を通る水平な回転軸A2を中心に光学表示ユニットWが上下反転される例が示されている。図10(c)は、上下反転と回転を2段階で行うことにより90°の関係にする方法であり、上下反転及び回転のいずれを先に行ってもよい。図10(d)は、上下反転させながら90°の関係に回転させる方法であり、旋回機構20が、光学表示ユニットWを水平な面内で回転させる機構と、光学表示ユニットWを水平な回転軸A3を中心に上下反転させる機構とを備えている。

なお、「90°回転した状態」及び「90°の関係」とは、旋回後の光学表示ユニットWの長辺が旋回前の短辺に平行になり、旋回後の光学表示ユニットWの短辺が旋回前の長辺に平行になる状態又は関係を意味している。ただし、光学表示ユニットWを旋回する方法は、図10の態様に限らず、他の各種態様にて光学表示ユニットWを上下反転及び90°回転した状態となるように旋回することができる。

(製造システムの別実施形態)

図9は、本発明の製造システムの別実施形態における第1切断貼合装置18の構成例を示した概略側面図である。この図9では、第1切断貼合装置18の構成例についてのみ説明するが、第2切断貼合装置28も同様の構成を採用することができる。

上記実施形態では、第1光学フィルムF11を光学表示ユニットWの表面に貼り合せた後に切断する構成について説明したが、本実施形態では、第1光学フィルムF11を切断した後に光学表示ユニットWに貼り合せるようになっている。したがって、この例では、第1光学フィルムF11と光学表示ユニットWを挟んで圧着するための貼合手段(押さえローラ181及び案内ローラ182)の貼合位置に対して、第1光学フィルムF11を切断するための切断手段183の切断位置が上流側に設定されている。

切断手段183は、離型フィルムF12を残して第1シート製品F1を切断(ハーフカット)する。このとき、離型フィルムF12は、切断された第1光学フィルムF11を搬送するためのキャリアフィルムとして機能する。切断手段183により第1シート製品F1がハーフカットされた後、離型フィルムF12が第1剥離装置17により剥離され、貼合手段(押さえローラ181及び案内ローラ182)によって、第1光学フィルムF11が第1粘着剤層F14を介して光学表示ユニットWの表面に貼り合せられる。

さらに別の実施形態として、本発明の製造システムの各装置の配置は、何れでも良く、例えば光学表示ユニットWの供給装置M1と、第1光学フィルムF11の供給装置M2と、第1切断貼合装置M3とが、直線状に配置されると共に、第2光学フィルムF21の供給装置M5と第2切断貼合装置M6とが、これに平行に配置され、第1切断貼合装置M3と第2切断貼合装置M6との間に、搬送供給装置M4が設けられるように配置してもよい。

なお、本発明において、光学表示ユニットWの旋回機構を設けない場合、第1光学フィルムF11の供給装置M2と、第1切断貼合装置M3とが、第2光学フィルムF21の供給装置M5と第2切断貼合装置M6とに対して、垂直に配置されることが好ましい。