以下、本発明の実施形態について、図面を参照して説明する。

なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

図1は、本発明の実施形態に係るインクジェットプリンターの側断面図である。

図2(a)はインクジェットプリンターの搬送ローラー機構を示す平面図、図2(b)は搬送ローラー機構の駆動系を示す側面図である。

図1に示すように、インクジェットプリンター(印刷装置)1は、プリンター本体3と、プリンター本体3の後側上部に設けられた給紙部5と、プリンター本体3の前側に設けられた排紙部7と、を備えている。

給紙部5には給紙トレイ11が設けられており、給紙トレイ11には複数枚の用紙(媒体、記録媒体、搬送媒体)Pが積載されるようになっている。ここで、用紙Pとしては、普通紙、コート紙、OHP(オーバーヘッドプロジェクタ)用シート、光沢紙、光沢フィルム等が用いられる。以下、用紙Pの搬送経路において、給紙トレイ11側を上流側、排紙部7側を下流側という。給紙トレイ11の下流側には、給紙ローラー13が設けられている。

給紙ローラー13は、対向する分離パッド(図示せず)との間で給紙トレイ11の最上部に位置する用紙Pを挟圧し、下流側へ送り出すように構成されている。給紙ローラー13の下流側には、搬送ローラー機構19が設けられている。

搬送ローラー機構19は、下側に配置された搬送ローラー15と、上側に配置された従動ローラー17とを備えている。

搬送ローラー15は、従動ローラー17との間に用紙Pを挟圧し、駆動部(駆動装置)30(図2参照)により回転駆動するように設けられている。これにより、搬送ローラー15は、用紙Pを下流側に配置された印字ヘッド(印刷部)21へ、印刷処理(印字処理)に伴う精密で正確な搬送(紙送り)動作が可能な構成となっている。

印字ヘッド21はキャリッジ23に保持されており、キャリッジ23は給紙方向(用紙Pの搬送方向)と直交する方向に往復移動するよう構成されている。印字ヘッド21による印刷処理は、制御部CONTによって制御されるようになっている。印字ヘッド21と対向する位置には、プラテン24が配設されている。

プラテン24は、キャリッジ23の移動方向に沿って間隔をあけて配置された、複数のダイヤモンドリブ25によって構成されている。

ダイヤモンドリブ25は、印字ヘッド21によって用紙Pに印刷を行う際に用紙Pを下側から支持するものであり、頂面が支持面として機能するようになっている。ダイヤモンドリブ25と印字ヘッド21との距離は、用紙Pの厚さに応じて調節可能になっている。これにより、用紙Pはダイヤモンドリブ25の頂面上を滑らかに通過することが可能となっている。ダイヤモンドリブ25及び印字ヘッド21の下流側には、排紙ローラー機構29が設けられている。

排紙ローラー機構29は、下側に配置された排紙ローラー27と上側に配置された排紙ギザローラー28とを備え、排紙ローラー27の回転駆動によって用紙Pを引き出し、排出するようになっている。

ここで、搬送ローラー機構19及び排紙ローラー機構29の駆動部30及び搬送ローラー15、排紙ローラー27の駆動速度の関係について説明する。

プリンター本体3には、図2(a)及び図2(b)に示すように、制御部CONTの制御下で駆動される搬送モーター32が設けられている。この搬送モーター32の駆動軸にはピニオン33が設けられており、ピニオン33には搬送駆動ギア35が歯合しており、搬送駆動ギア35には搬送ローラー15が内挿されて連結されている。

このような構成のもとに搬送モーター32等は、搬送ローラー15を回転駆動する駆動部30となっている。

また、搬送ローラー15には、搬送駆動ギア35と同軸にインナーギア39が設けられており、このインナーギア39には中間ギア41が歯合しており、中間ギア41には排紙駆動ギア43が歯合している。排紙駆動ギア43の回転軸は、図2(a)に示すように排紙ローラー27の軸体45となっている。

このような構成のもとに、搬送ローラー機構19の搬送ローラー15と排紙ローラー機構29の排紙ローラー27とは、同一の駆動源である搬送モーター32からの回転駆動力を受け、駆動されるようになっている。

なお、排紙ローラー27の回転速度は、各ギアのギア比を調整することにより、搬送ローラー15の回転速度より速くなるように設定されている。したがって、排紙ローラー機構29の排紙速度は、搬送ローラー機構19の搬送速度より、その増速率だけ速くなっている。

また、搬送ローラー機構19による用紙Pの挟持力(押圧力)は、排紙ローラー機構29による挟持力(押圧力)よりも大きく設定されている。したがって、搬送ローラー機構19と排紙ローラー機構29とが共に用紙Pを挟持しているとき、その用紙搬送速度は、排紙ローラー機構29の排紙速度とは関係なく、搬送ローラー機構19の搬送速度で規定されるようになっている。

次に、搬送ローラー15及びこれを備える搬送ローラー機構19について説明する。

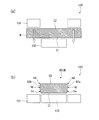

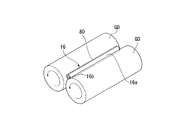

図3(a)は搬送ローラー機構19の概略構成を示す図、図3(b)は軸受けの概略構成を示す図である。

搬送ローラー15は、中空円筒状のローラー本体(円筒軸)16と、ローラー本体16の長手方向(軸方向)の一部における表面に形成された高摩擦層(媒体支持領域)50とを有している。

高摩擦層50は、図3(a)に示すようにローラー本体16の両端部を除く中央部に選択的に形成されている。高摩擦層50の表面には、無機粒子の鋭く尖った部分が露出した状態で固定され、高い摩擦力を発揮するようになっている。

高摩擦層50は、ローラー本体16の表面の高摩擦層の形成領域に樹脂粒子を例えば10μm〜30μm程度の均一な膜厚で選択的に塗布して樹脂膜を形成し、その樹脂膜の上に無機粒子を均一に散布した後、焼成することにより形成されている。樹脂粒子としては、例えばエポキシ系樹脂やポリエステル系樹脂等からなる、直径10〜20μm程度の微粒子が好適に用いられる。また、無機粒子としては、破砕処理によって所定の粒径分布に調整された酸化アルミニウム(アルミナ;Al2O3)や炭化珪素(SiC)、二酸化珪素(SiO2)等のセラミックス粒子が好適に用いられる。

搬送ローラー15は、図3(a)に示すように、その両端部がプラテン24(図1参照)に一体成形された軸受26に回転可能に保持されている。図3(b)に示すように、軸受26は、上方に開口するU字形に形成され、このU字形部位に搬送ローラー15を嵌め込むことで、搬送ローラー15を前後側及び下側の3方向から軸支する。そして、軸受26と搬送ローラー15との接触面(搬送ローラー15の表面)には、グリス等の潤滑油(潤滑液)が供給(塗布)される。また、搬送ローラー15の一端又は両端には、インナーギア39や搬送駆動ギア35が回転不能に係合し連結するための係合部(図示せず)が形成されている。搬送ローラー15には、種々の連結部品に連結するため、種々の形態の係合部が形成可能になっている。

従動ローラー17は、複数(例えば6個)のローラー17aが同軸に配列されて構成されたもので、搬送ローラー15の高摩擦層50に対向しかつ当接する位置に配置されたものである。これらローラー17aからなる従動ローラー17には、付勢バネ(図示せず)が取り付けられており、これによって従動ローラー17は、搬送ローラー15側に付勢されている。

したがって、従動ローラー17は、搬送ローラー15の高摩擦層50に所定の押圧力(用紙Pに対する挟持力)で接し、搬送ローラー15の回転動作に従動して回転するようになっている。また、搬送ローラー15と従動ローラー17との間で用紙Pを挟持する力が大きくなり、用紙Pの搬送性がより良好になっている。

なお、この従動ローラー17の各ローラー17aの表面には、高摩擦層50との摺接による損傷を緩和するため、例えばフッ素樹脂塗装等の低摩耗処理が施されている。

以上の搬送ローラー15、軸受26、駆動部30及び従動ローラー17等により、インクジェットプリンター1の搬送部(搬送ユニット)20が構成されている。

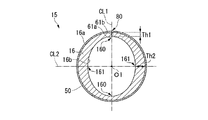

図4は、搬送ローラー15の構成を示す拡大図である。図5は、図4における線視A−A断面図である。

ローラー本体16は、例えば亜鉛メッキ鋼板やステンレス鋼板等の金属板が巻回された鋼板コイルを母材として形成されている。ローラー本体16は、後述するプレス加工によりコイルを巻き戻した金属板の一対の端部61a,61bが対向するように曲げ加工され、コイルの内周面側であった面が内周面となる円筒状に形成された円筒軸である。すなわち、ローラー本体16を形成する金属板は、コイルによる巻きぐせが円筒の内周面側に反るように残った状態で円筒状に形成されている。

ローラー本体16は、図4に示すように曲げ加工されて突き合わされた金属板の一対の端部61a,61b間に形成された繋ぎ目80を有している。なお、本実施形態のローラー本体16は、周方向(曲げ方向)とコイルの巻回方向(金属板の圧延方向)とが同一となっており、繋ぎ目80はローラー本体16の軸方向と略平行に形成されている。

図5は、ローラー本体16の軸心O1と直交する断面形状を示す。図5に示す断面形状においてローラー本体16は、繋ぎ目80と軸心O1とを通る第1直線CL1において互いに対向する第1軸心対向部160の厚みTh1が、軸心O1において第1直線CL1と直交する第2直線CL2において互いに対向する第2軸心対向部161の厚みTh2よりも小さく構成されている。すなわち、Th1<Th2の関係となっている。

なお、第1軸心対向部160とは、繋ぎ目80と軸心O1とを通る第1直線CL1において、互いに対向する所定領域におけるローラー本体16の特定部位のことをいう。また、第2軸心対向部161とは、軸心O1において第1直線CL1と直交する第2直線CL2において、互いに対向する所定領域におけるローラー本体16の特定部位のことをいう。

この断面形状において、第1軸心対向部160と第2軸心対向部161とを結ぶ間のローラー本体16の厚みは、第1軸心対向部160から第2軸心対向部161に向かうに従って漸次変化するように構成されている。すなわち、繋ぎ目80が形成された位置を0時位置とすると、該0時位置から3時位置あるいは9時位置に向かうにつれて、ローラー本体16の厚みが厚みTh1から厚みTh2へ連続的に大きくなり、該3時位置あるいは9時位置から6時位置に向かうにつれて、ローラー本体16の厚みが厚みTh2から厚みTh1へ連続的に小さくなっている。

本実施形態では、図5に示す断面形状において、ローラー本体16の外径形状(外周面16aの形状)は、軸心O1を中心とする真円形状である。また、図5に示す断面形状において、ローラー本体16の内径形状(内周面16bの形状)は、軸心O1を中心とする楕円形状である。より詳しくは、ローラー本体16の内径形状は、軸心O1を中心とし、第1直線CL1上に長径が配置され、第2直線CL2上に短径が配置される楕円形状である。

本実施形態のローラー本体16は、図5に示す断面形状において、第1直線CL1に対し線対称の形状、また、第2直線CL2に対し線対称の形状を有する。

第1軸心対向部160の厚みTh1と第2軸心対向部161の厚みTh2との厚み差は、厚みTh2を100%とする時に、10%以上で50%以下の範囲内で設定される。第2軸心対向部161の厚みTh2が1.00mmであれば、厚みTh1と厚みTh2との差は、0.10mm以上で0.50mm以下の範囲内となる。

具体的に本実施形態の例では、厚みTh1と厚みTh2との差は、15%の厚み差である0.15mmに設定されている。すなわち、厚みTh2が1.00mmで、厚みTh1が0.85mmで設定されている。

次に、上記構成の搬送ローラー15を製造する製造装置について説明する。

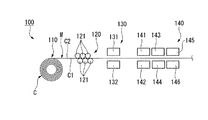

図6は、本発明の実施形態に係る搬送ローラー15の製造装置の概略構成図である。

図6に示すように、製造装置100は、アンコイラー110と、レベラー120と、第1プレス機130と、第2プレス機140とが、一方向に配置された構成となっている。

また、製造装置100は、コイルCから巻き戻された金属板Mを一方向に送る不図示の搬送部と、加工された円筒軸(ローラー本体16)を金属板Mから切り離す不図示の切断部とを備えている。

アンコイラー110は、金属板Mが巻回された円筒状のコイル(鋼板コイル)Cを軸回りに回転可能に支持し、コイルCを巻き戻すためのものである。

レベラー120は、上下に交互に配置された複数のワークロール121を備え、これら上下のワークロール121の間に金属板Mを通すことで、金属板Mを平坦化するように構成されている。

第1プレス機130は雄型(パンチ)131と雌型(ダイ)132とを備え、プレスにより金属板Mを所定の形状に抜き加工するように構成されている。

第2プレス機140は、一方向に配置された複数の雌型(曲げダイ)141,143及び雄型(曲げパンチ)142,144、並びに、上型145及び下型146を備え、プレスにより金属板Mを曲げ加工をするように構成されている。そして、不図示の搬送部により金属板Mを一方向に間欠的に送りながら、順次、異なる型により曲げ加工を行うこと(順送)で、金属板Mを徐々に円筒に近づけるように構成されている。

次に、搬送ローラー15の製造方法について説明する。

まず、例えば板厚が0.8mm〜1.2mm程度の冷間圧延鋼板や電気亜鉛めっき鋼板等の金属板Mが圧延方向に巻回されたコイルCを用意する。そして、製造装置100のアンコイラー110によってコイルCを支持し、コイルCを軸回りに回転させて金属板Mを巻き戻す。コイルCから巻き戻された金属板Mは、コイルCの内周側の面(下面C1)が凹面、外周面側の面(上面C2)が凸面となる側面視で円弧状の巻きぐせが残った状態になっている。巻き戻された金属板Mは不図示の搬送部によって一方向(圧延方向)に搬送され、レベラー120に到達する。

レベラー120に到達した金属板Mは、上下に配置された複数のワークロール121によって平坦化され、巻きぐせが調整される。これにより、金属板Mは第1プレス機130による加工が可能な程度まで平坦化されるが、コイルCの内周側の面(下面C1)が凹面となる巻きぐせは、ある程度残されている。レベラー120によって平坦化された金属板Mは、不図示の搬送部によって一方向に搬送され、第1プレス機130に到達する。

第1プレス機130に到達した金属板Mは、雄型131と雌型132を用いたプレスにより抜き加工される。そして、図7(a),図7(b)に示すような抜き加工によって、型抜きされた金属板Mが、ローラー本体16の母材として形成される。後の工程において、ローラー本体16の母材である金属板Mは、図7(a)に示す雄型131に対向する上面C2が外周面16aとなる円筒状に曲げ加工される。

この場合、抜き工程において図7(b)に示すように型抜きされた金属板Mに、ダレsd、せん断面sp、破断面bs、バリ(図示略)が形成された場合でも、比較的滑らかなダレsdが形成された上面C2を、ローラー本体16の外周側にする。言い換えれば、バリや破断面bsに連続する金属板Mの下面C1をローラー本体16の内周側にする。

これにより、金属板Mの一対の端部61a,61bを突き合わせて繋ぎ目80(図5参照)を有するローラー本体16を形成する際に、バリや破断面bsの凹凸が障害となって繋ぎ目80が開くことを、防止できる。

したがって、ローラー本体16の繋ぎ目80の精度を向上させ、高い搬送精度が得られる搬送ローラー15を提供することができる。また、バリがローラー本体16の内周面側になり、ローラー本体16の外周面から突出することを防止でき、バリ取り工程を省略して生産性を向上させることができる。

図8は、第1プレス機130によって抜き加工された金属板Mの平面図である。

図8に示すように、金属板Mには、抜き加工により、搬送方向(圧延方向)に連続する枠部66と、搬送方向と交差する方向に延びる帯状の平板部60と、枠部66と平板部60とを連結する連結部67とが形成される。本実施形態では、平板部60は略長方形であり、短辺60a1が圧延方向に平行で長辺60b1が圧延方向と直交するように型抜きされている。金属板Mを不図示の搬送部によって間欠的に搬送しながら繰り返しプレスを行うことで、平板部60と連結部67は金属板Mの搬送方向に等間隔に複数形成される。

第1プレス機130によって抜き加工された金属板Mは、不図示の搬送部によって搬送され、図6に示す第2プレス機140に到達する。

図9(a)〜図9(c)、図10(a)〜図10(c)は、第2プレス機140による曲げ工程を示す側面図である。

第2プレス機140に到達した金属板Mの平板部60は、プレスによって図8に示す短辺60a1に平行な方向(圧延方向)において曲げ加工される。すなわち、平板部60の両側の長辺60b1,60b1に沿う一対の端面を近接させるように曲げ加工する。すなわち、図9(a)〜図9(c)、図10(a)〜図10(c)に示すように、これら一対の端部61a,61bを対向させて突き合わせるようにして、平板部60を円筒状に形成する。

具体的には、まず、図9(a)に示す雌型(曲げダイ)141と雄型(曲げパンチ)142とで金属板Mの平板部60をプレスし、平板部60の両側部62a,62bを円弧状(望ましくは略1/4円弧)に曲げる。なお、図9(a)においては、各部材を分かりやすくするため、平板部60と雌型141と雄型142との間にそれぞれ間隔を開けてこれらの部材を記しているが、この間隔は実際には存在せず、平板部60と雌型141、雄型142とはそれぞれの接触部においてほぼ密着している。これは、後述する図9(b)、図9(c)、図10(a)〜図10(c)においても同様である。

ここで、雄型142は、図6に示すコイルCにおいて内周側であった下面C1(図9において平板部60の下側の面)に対向するように配置されている。また、雌型141は、図6に示すコイルCにおいて外周側であった上面C2(図9において平板部60の上側の面)に対向するように配置されている。これにより、平板部60の両側部62a,62bはコイルCの内周面であった下面C1側に曲げ加工される。

次に、金属板Mを一方向に送った後、図9(b)に示す第2の雌型(曲げダイ)143と第2の雄型(曲げパンチ)144とで、平板部60の短辺方向(曲げ方向)における中央部をプレスする。そして、図6に示すコイルCにおいて内周側であった下面C1側に、平板部60を円弧状(望ましくは略1/4円弧)に曲げる。

ここで、本実施形態では、図5で説明したローラー本体16の断面形状を得るために、ローラー本体16の厚み調節を行う(厚み調節工程)。

先ず、図9(b)の工程を経た金属板Mを一方向に送った後、図9(c)、図10(a)〜図10(c)に示す第2プレス機140のプレス加工において、楕円形状に平板部60を曲げる(楕円円筒軸形成工程)。

具体的には、金属板Mを一方向に送った後、図9(c)に示すように、平板部60の内側に断面視で楕円状の芯型147を配置する。そして、図9(c)に示す上型145と下型146とを用いて、図10(a)〜図10(c)に示すように、平板部60の両側部62a,62bの各端部61a,61bを近接させる。

ここで、図9(c)および図10(a)〜図10(c)に示す芯型147の外径形状は、形成する中空円筒状のローラー本体16の内径形状と等しくしてある。また、図10(c)に示すように、下型146のプレス面146cと上型145のプレス面145aとが合わさった形状は、平板部60の厚みを考慮して、芯型147の楕円形状より一回り大きな楕円形状となっている。また、図10(a)〜図10(c)に示すように下型146は左右一対の割型であり、これら割型146a,146bは、それぞれ独立して昇降可能に構成されている。

先ず、図9(c)に示す状態から、図10(a)に示すように左側の割型146aを上型145に近接させ、平板部60の一方の側をプレス加工し、略半楕円形状に曲げる。なお、上型145も下型146と同様左右一対の割型とし(割面145b参照)、この図10(a)に示す工程の際に、同じ側の上型を割型146aに近接させてもよい。

次いで、図10(b)に示すように、芯型147を少し(一方の側の端部61aと他方の側の端部61bとを近接させることができる程度に)上型145側へ移動させるとともに、他方の側の割型146bを上型145に近接させ、平板部60の他方の側をプレス加工し、略半楕円形状に曲げる。

その後、図10(c)に示すように、芯型147および一対の割型146a,146bを共に上型145に近接させ、楕円形状のローラー本体(中空パイプ)16を形成する。この状態で、左右両側の端部61a,61bは互いに対向して突き合わされた状態となる。すなわち、この円筒状のローラー本体16にあっては、基材である金属板Mの平板部60の両側の端部61a,61bが互いに近接して、これらの端部61a,61b間に繋ぎ目80が形成される。ここで、図6に示すコイルCの内周側であった下面C1はローラー本体16の内周面16bとなり、コイルCの外周側の面であったC2はローラー本体16の外周面16aとなっている。このように、平板部60を芯型147に巻きつけるようにローラー本体16を形成する。平板部60が円筒状に形成された後は、不図示の切断部により連結部67が切断されて楕円形状のローラー本体16となる。

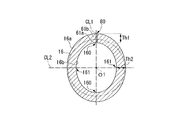

図11に示すように、上記工程を経て形成されたローラー本体16の断面形状は、第1直線CL1上に長径が配置され、第2直線CL2上に短径が配置される楕円形状となる。したがって、図11に示す断面形状において、第1軸心対向部160が該楕円形状の長径に対応した位置に配置される。また、第2軸心対向部161が該楕円形状の短径に対応した位置に配置される。なお、ローラー本体16の厚みは、略均一となっている。すなわち、第1軸心対向部160の厚みTh1と、第2軸心対向部161の厚みTh2は、略同一である。

次いで、本実施形態では、楕円円筒軸形成工程を経て楕円形状となったローラー本体16の真円度を高め、また、振れ(軸方向に対する反り)を少なくするべく、センターレス研磨加工を行う(センターレス研磨工程)。また、この研磨工程では、図5に示す第1軸心対向部160の厚みTh1と第2軸心対向部161の厚みTh2との厚み差に応じて、第1軸心対向部160に対応する部位を優先的に研磨して、削り落とす処理を行う。

この研磨工程では、例えば図12に示すように、円柱状(又は円筒状)に形成された砥石部材GDを用いてローラー本体16の外周面16aを研磨する。

ローラー本体16の外径よりも小さい間隔を空けて配置された2つの砥石部材GDの間に当該ローラー本体16を配置させ、ローラー本体16が2つの砥石部材GDの外周部分に接した状態とする。その後、2つの砥石部材GDを例えば同じ方向に回転させる。この2つの砥石部材GDの回転により、各砥石部材GDとローラー本体16との間に摩擦力が発生する。

なお、2つの砥石部材GDとしては、ローラー本体16の長手方向の全体を一度に研磨できるように、長手方向(円柱の高さ方向)の寸法がローラー本体16よりも大きくなるように形成されたものを用いることが好ましい。また、砥石部材GDの回転時には、ローラー本体16の長手方向におけるマージンを確保するため、例えば長手方向の全体が2つの砥石部材GDに接触するように、例えば砥石部材GDの長手方向の中央部にローラー本体16を配置することが好ましい。

このセンターレス研磨加工では、砥石部材GDの回転によって発生した摩擦力により、ローラー本体16が当該砥石部材GDの回転方向とは反対方向に回転しつつ、当該ローラー本体16の外周面16aが研磨されることになる。このため、ローラー本体16の外周面16aのほぼ全面が満遍なく研磨され、該センターレス研磨工程前に比べてローラー本体16の真円度が高まり、振れが少なくなる。

また、このセンターレス研磨加工では、砥石部材GDの回転によってローラー本体16の突出した部分(図11で2点鎖線で示す仮想真円形状よりも外側に突出した第1軸心対向部160)が優先的に研磨されることとなる。このため、外径形状が楕円形状となったローラー本体16をセンターレス研磨すると、外径形状がなだらかに加工されて真円形状となるが、該真円形状より突出した第1軸心対向部160は第2軸心対向部161よりも多く削り落とされることとなる。これにより、図5に示すように、断面形状において、第2軸心対向部161の厚みTh2より第1軸心対向部160の厚みTh1を小さくでき、且つ、第1軸心対向部160から第2軸心対向部161へと厚みをなだらかに漸次変化させることが可能となる。

このようにして本発明に係る円筒軸となるローラー本体16を形成したら、このローラー本体16の表面に図3に示すような高摩擦層50を形成する。

この高摩擦層50の形成方法としては、乾式法及び湿式法(またはこれらを併用した方法)が採用可能であるが、本実施形態では乾式法が好適に採用される。具体的には、まず、高摩擦層50の形成材料として、樹脂粒子と無機粒子とを用意する。樹脂粒子としては、エポキシ系樹脂やポリエステル系樹脂等からなる、直径10μm程度の微粒子が好適に用いられる。

また、無機粒子としては、酸化アルミニウム(アルミナ;Al2O3)や炭化珪素(SiC)、二酸化珪素(SiO2)等のセラミックス粒子が好適に用いられる。中でもアルミナは、比較的硬度が高く摩擦抵抗を高める機能が良好に発揮され、また、比較的安価であってコストダウンを妨げることもないため、より好適に用いられる。したがって、本実施形態では無機粒子としてアルミナ粒子を用いるものとする。

このアルミナ粒子としては、破砕処理によって所定の粒径分布に調整されたものが用いられる。破砕処理によって製造されることにより、このアルミナ粒子は端部が比較的鋭く尖ったものとなり、この鋭く尖った端部によって高い摩擦力を発揮するようになる。

また、このアルミナ粒子としては、本実施形態では粒径が15μm以上90μm以下の範囲とされ、かつ、中心径となる加重平均の粒径(平均粒径)が、45μmとなるように調整されたものが用いられている。

このような樹脂粒子と無機粒子とを用意したら、まず、ローラー本体16に前述の樹脂粒子を塗布する。すなわち、ローラー本体16を塗装ブース(図示せず)内に配置し、さらにこのローラー本体16を単体の状態で例えば−(マイナス)電位にしておく。

そして、樹脂粒子を、静電塗装装置(図示せず)のトリボガンを用いてローラー本体16に向けて噴霧(噴出)し吹き付けつつ、この噴霧粒子(樹脂粒子)を+(プラス)高電位に帯電させる。すると、この帯電された樹脂粒子はローラー本体16の外周面に吸着され、樹脂膜51(図13参照)を形成する。

ここで、樹脂粒子の吹付による樹脂膜51の形成は、図3に示した高摩擦層50の形成領域に対応させる。すなわち、ローラー本体16の全長に亘って行うことなく、例えばその両端部をテープ等でマスキングしておくことにより、両端部を除いた中央部のみに行う。つまり、このローラー本体16からなる搬送ローラー15の、少なくとも搬送する用紙Pに接触する領域となる中央部に対応する領域にのみ、選択的に樹脂膜51を形成する。

樹脂膜51には、吹付塗装後に+0.5KV程度の微弱な静電気が残存する。なお、この吹付塗装に際しては、ローラー本体16を軸周りに回転させることにより、その全周に亘って樹脂膜51をほぼ均一な厚さに形成する。この樹脂膜51の膜厚については、前述のアルミナ粒子の粉径を勘案して、例えば10μm〜30μm程度に形成する。このような膜厚については、樹脂粒子の噴出量及び噴出時間等によって適宜に調整することができる。

次いで、この樹脂膜51を形成したローラー本体16を前述の塗装ブースから取り出し、ハンドリングロボット(図示せず)によって図13に示す別の塗装ブース90に移す。

この塗装ブース90には、その下部に一対の回転駆動部材91、91が設けられており、これら回転駆動部材91、91には、ローラー本体16を略水平に支持するためのチャック92が設けられている。

そして、ローラー本体16の両端部をチャック92、92に保持させて固定し、さらに回転駆動部材91によってチャック92、92を回転させる。これにより、ローラー本体16をその軸廻りに、例えば100rpm〜500rpm程度の低速でゆっくり回転駆動させる。なお、ローラー本体16については、若干斜めに支持してもよいのはもちろんである。

また、塗装ブース90には、その上部にコロナガン93が配置されており、このコロナガン93は、シャフト94上を図13中左右方向に移動するようになっている。また、塗装ブース90の底部には排気機構96が設けられている。これにより、塗装ブース90内には下方に向かうゆっくりとした気流が形成されるようになっている。なお、この排気機構96の吸引風量は適宜に設定されるようになっている。

このような構成のもとに、ローラー本体16をその軸周りに回転させつつ、コロナガン93から前述のアルミナ粒子95を噴霧し吹き付けることにより、ローラー本体16に形成した樹脂膜51上に、アルミナ粒子95を選択的に静電吸着させる。アルミナ粒子を樹脂膜51上に選択的に静電吸着させるには、樹脂膜51の形成と同様に、ローラー本体16の両端部をテープ等でマスキングしておくことで行う。

この静電塗装時には、チャック92及び回転駆動部材91の表面電位が、ローラー本体16の電位とほぼ等しくなり、しかも塗装ブース90の内面電位が、電気的に中立で略零電位となるように設定する。コロナガン93からのアルミナ粒子95が、ローラー本体16以外の部位に吸着されないようにするためである。この塗装ブース90の内表面電位を電気的に中立に保持するためには、塗装ブース90を、内表面電気抵抗が例えば1011Ω程度の鋼板を用いて製造するのが望ましい。

そして、コロナガン93にかける電位を零Vとし、さらにこのコロナガン93に供給するエアーの圧力を0.2Mpa程度に低く設定する。次いで、このコロナガン93を図13中の左右方向に移動させつつ、上方より略零電位のアルミナ粒子95を吹き出させ、アルミナ粒子95を自重で鉛直方向に自然落下させる。

すると、前述したように、ローラー本体16の樹脂膜51には、静電塗装によって形成されたことで微弱な静電気(約+0.5KV)が残存しているため、この静電気によってアルミナ粒子95が樹脂膜51の全周にほぼ均一に静電吸着する。このようにして静電吸着したアルミナ粒子95は、樹脂膜51表面に当接しさらに一部入り込んだ状態で、この樹脂膜51をバインダとしてローラー本体16の外周面に付着する。

ここで、本実施形態では塗装ブース90の内面電位が電気的に中立で略零電位となっており、しかも塗装ブース90内の気流が下向きにゆっくりとした流れに形成されているので、アルミナ粒子95はその自重によって鉛直方向下方に自然落下する。落下方向の下方には、水平支持されたローラー本体16がその軸周りにゆっくり回転しているので、このローラー本体16の外周面には、アルミナ粒子95がほぼ均一に散布される。

したがって、特にマスキングされていない樹脂膜51の表面にアルミナ粒子95が均一に付着し、樹脂膜51中にアルミナ粒子(無機粒子)95が分散し露出する。すなわち、アルミナ粒子95は、静電吸着力によって樹脂膜51に当接した際、この樹脂膜51中に一部が入り込み、残部が樹脂膜51の表面から突き出た状態になる。その際、アルミナ粒子95はローラー本体16の表面に対して垂直に立った状態になり易いため、アルミナ粒子95は均一に分布され、その殆どが鋭く尖った端部(頂部)を外側に向けて付着する。

したがって、アルミナ粒子95は樹脂膜51の表面から突き出た端部により、高い摩擦力を発揮するようになる。ここで、アルミナ粒子95が用紙Pに対して必要かつ十分な摩擦力を発揮するには、樹脂膜51の面積に対して、アルミナ粒子95の占める面積が20%〜80%となるようにするのが好ましい。

なお、このアルミナ粒子95の塗布(散布)については、アルミナ粒子95が鉛直方向下方にゆっくりと散布されるのであれば、静電塗装法による塗布に限定されるものではなく、例えばスプレーガンを用いた塗布(散布)法であってもよい。

このようにしてアルミナ粒子95を樹脂膜51上に散布し付着させたら、このローラー本体16を加熱し、樹脂膜51を焼成し硬化させる。この加熱により、アルミナ粒子95をローラー本体16に定着させる。そうすると、樹脂膜51中にアルミナ粒子(無機粒子)95が分散し露出した状態の高摩擦層50を有する搬送ローラー15(図3参照)が得られる。

なお、本実施形態では、樹脂粒子の塗布(吹付)とアルミナ粒子(無機粒子)の塗布(吹付)とを別々の塗装ブースで実施したが、同一の塗装ブース内で行ってもよいのはもちろんである。

次に、上記構成のインクジェットプリンター1の動作、上記構成の搬送ローラー15の作用について説明する。

インクジェットプリンター1は、図1に示すように、給紙トレイ11の最上部に位置する用紙Pを給紙ローラー13によって挟圧して下流側へ送り出す。送り出された用紙Pは搬送ローラー機構19に至る。搬送ローラー機構19は、用紙Pを搬送ローラー15と従動ローラー17との間で挟圧し、搬送ローラー15の回転駆動による紙送り動作で印字ヘッド21の下方に向けて定速で搬送する。印字ヘッド21の下方に搬送された用紙Pは、ダイヤモンドリブ25の頂面上を滑らかに通過しつつ、印字ヘッド21によって高品質に印刷される。印字ヘッド21で印刷された用紙Pは、排紙部7の排紙ローラー27によって順次排出される。

排紙ローラー機構29の搬送速度は搬送ローラー機構19の搬送速度より速く設定されているため、用紙Pはバックテンションが掛かった状態で搬送される。ただし、搬送ローラー機構19と排紙ローラー機構29とが共に用紙Pを挟持しているときには、その用紙搬送速度は搬送ローラー機構19の搬送速度で規定されている。したがって、このように排紙ローラー機構29と搬送ローラー機構19とによって排紙と搬送とを同時に行う際にも、その用紙の搬送速度は搬送ローラー機構19の搬送速度で規定されている。そのため、搬送ムラのない正確で安定した紙送り(搬送)がなされるようになる。

ここで、搬送ローラー15の高摩擦層50において用紙Pを支持して搬送する際には、ローラー本体16にトルクが作用する。すると、ローラー本体16を形成する金属板の一対の端部61a,61bの繋ぎ目80(図4参照)が開く方向に応力が作用する。ローラー本体16の繋ぎ目80が開くと、用紙Pに対して搬送ローラー15が均一に接しなくなり、搬送ムラが発生する場合がある。

しかし、本実施形態では、搬送ローラー15のローラー本体16は、鋼板コイルによる巻きぐせが残った金属板により形成され、コイルの内周側であった下面C1が内周面となる円筒状に形成されている。鋼板コイルによる金属板の巻きぐせは、鋼板コイルの内周面であった下面C1が凹面となるような反りである。すなわち、ローラー本体16を形成する金属板には、ローラー本体16の内周面側に反るような巻きぐせが残っている。

そのため、少なくともローラー本体16の繋ぎ目80を開く方向には巻きぐせが作用しなくなる。したがって、ローラー本体16の外周面側に反るような巻きぐせが残っている場合と比較して、ローラー本体16の繋ぎ目80を開き難くするができる。すなわち、本実施形態によれば、ローラー本体16の繋ぎ目80を開く方向に応力が作用した場合であっても、繋ぎ目80が開くことを防止することができ、高い搬送精度が得られる搬送ローラー15を提供することができる。

また、ローラー本体16の周方向(曲げ方向)と鋼板コイルの巻回方向(金属板の圧延方向)とが同一となっている。そのため、ローラー本体16を形成する金属板の曲げ方向と巻きぐせによる反りの方向とを一致させることができる。これにより、ローラー本体16を形成する金属板の巻きぐせが、ローラー本体16の繋ぎ目80を閉じる方向に作用する。したがって、ローラー本体16の繋ぎ目80の開きをより効果的に防止することができる。

また、ローラー本体16に中空の円筒軸を採用することで、中実軸を用いる場合と比較して重量を大幅に減少させることができる。また、ローラー本体16に中実軸を用いる場合と比較して材料の切削性に対する要求が低くなる。したがって、ローラー本体16の材料として鉛等の有害物質を含まない材料を用いることが可能になり、環境負荷を低減することができる。

また、搬送ローラー15には高摩擦層50が形成されており、従動ローラー17がこの高摩擦層50に当接する位置に配置されている。そのため、これら搬送ローラー15と従動ローラー17との間で用紙Pを挟持する力が大きくなり、用紙Pの搬送性がより良好になっている。

また、搬送ローラー15では、図5に示す断面形状においてそのローラー本体16は、繋ぎ目80と軸心O1とを通る第1直線CL1において互いに対向する第1軸心対向部160の厚みTh1が、軸心O1において第1直線CL1と直交する第2直線CL2において互いに対向する第2軸心対向部161の厚みTh2よりも小さく構成されている。このため、時間の経過による搬送ローラー15の経時変化を抑制でき、真円度が高く、軸方向に対する反りの少ない直線性が優れた形状を長期間に亘って維持できる。

すなわち、図10(c)に示すプレスにおいては、平板部60の一対の端部61a,61bを隙間なく接触させるために、その一対の端部61a,61bを合わせ込み、周方向に潰すようなプレスを施す。そうすると、潰し代がローラー本体16の軸方向に逃げて、図5に示す繋ぎ目80が形成された繋ぎ目部に、軸方向に延びようとする内部応力が生ずる。この内部応力が時間の経過と共に抜けると、一対の端部61a,61bを対向させた際に形成される繋ぎ目80側が凸となる反りとして経時変化が表れる。

しかしながら、ローラー本体16の軸心O1と直交する断面形状において、第2軸心対向部161の厚みTh2より第1軸心対向部160の厚みTh1が小さいと、相対的に第2軸心対向部161の厚みは大きくなる。第1軸心対向部160は、繋ぎ目80に対応する部位なので、軸方向に延びようとする内部応力が蓄積され、その内部応力により軸方向に延びようとするが、第2軸心対向部161の厚みTh2が相対的に大きくなっているので、その変形を押さえ込むことが可能となる。さらに、第1軸心対向部160から第2軸心対向部161へと厚みを漸次変化させることで、その間において局所的な段差等による応力集中の発生や力伝達の妨害が防止され、経時変化による軸方向の延びに起因する、ローラー本体16の反り、さらには真円度を低下させる歪みの発生を防止できる。

また、前述のようにローラー本体16の厚み調節をする際に、ローラー本体16の形状と楕円形状として、第1軸心対向部160に対応する外周面16a側を、センターレス研磨で所定厚さ分削り落とすことで、プレス加工において繋ぎ目部に蓄積された内部応力を低減させることができる。このため、搬送ローラー15の時間の経過による反りをより少なくさせることが可能となる。

また、第1軸心対向部160の厚みTh1と第2軸心対向部161の厚みTh2との差は、厚みTh2を100%とする時に、10%以上で50%以下の範囲内で設定されている。すなわち、厚み差が10%未満であると、第1軸心対向部160と第2軸心対向部161との厚み差が小さくなるため前述した作用効果が十分に得られず、従来のような繋ぎ目80側が凸となる反りの発生を防止することが難しくなる。一方、厚み差が50%より大きいと、第1軸心対向部160の強度が弱まり、逆に、ローラー本体16の反り、さらには真円度を低下させる歪みの発生の原因となる虞がある。このため、第1軸心対向部160の厚みTh1と第2軸心対向部161の厚みTh2との厚み差を、厚みTh2を100%とする時に、10%以上で50%以下の範囲内で設定することで、前述した作用効果を十分に得ることができる。

また、本実施形態の搬送部20は、搬送ローラー15とこれを支持する軸受26とを備えている。そのため、上述のように高い搬送精度が得られる搬送ローラー15を軸受26により支持して回転させ、高摩擦層50により用紙Pを支持して高精度に搬送することができる。また、搬送ローラー15に中空のローラー本体16を採用することで、中実軸を用いる場合と比較して搬送部20の重量を大幅に減少させ、環境負荷を低減することができる。また、搬送部20は、時間の経過による反りの少ない搬送ローラー15を備えることから、用紙Pの精密な搬送が長期間に亘って可能となる。

また、本実施形態のインクジェットプリンター1は、搬送部20によって用紙Pを高精度に搬送することができ、用紙Pに高い印刷精度で印刷処理を長期間に亘って行うことができる。また、搬送ローラー15に中空のローラー本体16を採用することで、中実軸を用いる場合と比較して装置全体の重量を大幅に減少させることができ、環境負荷を低減することができる。

以上のように、本実施形態によれば、時間の経過による反りを低減できる搬送ローラー15が得られる。また、用紙Pの精密な搬送が長期間に亘って可能な搬送部20が得られる。また、用紙Pに対する正確な印刷処理が長期間に亘って可能なインクジェットプリンター1が得られる。

なお、本発明の技術範囲は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で適宜変更を加えることができる。

例えば、上記実施形態においては、ローラー本体16は、例えば亜鉛メッキ鋼板やステンレス鋼板等の金属板が巻回された鋼板コイルを母材として形成されている構成としたが、これに限られることは無い。例えば平板状の金属板を母材とし、当該平板金属板から上記平板部60とほぼ同形同寸法の金属板を形成して、当該金属板を加工することでローラー本体16を形成しても構わない。したがって、例えば上記説明あるいは以下の記載において、平板部60を当該金属板に置き換えた場合であっても適用可能である。

また、例えば、ローラー本体16に形成された繋ぎ目80の一部に、図14(a)に示すように、開口170を設けてもよい。

ローラー本体16に形成される繋ぎ目80は、図14(b)に示すように、一対の端部61a,61bの内周側が密着し、外周側が離間した溝状になっている。或いは、繋ぎ目80は、一対の端部61a,61b同士が当接することなく、端部61a,61bが僅かに離間して、隙間として形成される場合もある。そして、この繋ぎ目80が搬送ローラー15の全長に亘って形成されるので、軸受26に供給したグリスGが搬送ローラー15の表面に付着すると、グリスGは繋ぎ目80を毛細管現象により伝わり流れるようになる。特に、搬送ローラー15の強度を向上させるため、繋ぎ目80(端部61a,61bの最大距離d1)を小さくする程、グリスGの毛細管現象が強くなって、グリスGが繋ぎ目80に沿って流れやすくなる。

そこで、図14(c)に示すように、ローラー本体16に形成された繋ぎ目80の一部に、開口170が設ける。この開口170は、図14(c)に示すように、繋ぎ目80を形成する一対の端部61a、61bにそれぞれ設けられた切欠部176,177により形成される。端部61a、61bを突き合わせたときに、切欠部176,177の間の最大距離d2が例えば1mm程度以上となるように設定され、開口170として機能する。

開口170は、搬送ローラー15(ローラー本体16)の全長に亘って形成された繋ぎ目80のうち、高摩擦層50が形成された領域と軸受26に支持される領域を除く領域に設けられる。つまり、高摩擦層50は搬送ローラー15のほぼ中央部に形成され、搬送ローラー15の両端側が軸受26に支持されるので、搬送ローラー15には少なくとも2つの開口170が設けられる。

開口170は、軸受26に供給(塗布)されたグリスG(潤滑油)が繋ぎ目80(端部61a、61bの隙間)に沿って高摩擦層50まで達することを防止する目的で設けられる。すなわち、繋ぎ目80の一部に開口170を設けることで、グリスGの毛細管現象を止めている。具体的には、繋ぎ目80のうち、軸受26に支持される領域と高摩擦層50が形成された領域の間に開口170を設けることで、グリスGが高摩擦層50に達することを防止している。そして、開口170の大きさ(一対の切欠部176,177間の最大距離d2)を調整することで、グリスGの毛細管現象を確実に止めることができる。

なお、繋ぎ目80を形成する一対の端部61a、61bのそれぞれに、開口170を形成するための切欠部176,177を形成する場合に限らない。つまり、図14(d)に示すように、繋ぎ目80を形成する一対の端部61a、61bの一方(例えば端部61a)にのみに切欠部178を形成して、切欠部178と端部61bとにより開口170が形成される場合であってもよい。また、開口170の形状としては、矩形に限らず、円形等であってよい。

また、図15に示すように、ローラー本体(図15において符号271で示す)に形成される繋ぎ目(図15において符号276で示す)の形状を、図15(a)に示すような形状にしてもよい。すなわち、繋ぎ目276は、第1端部274と第2端部275とが、ローラー本体271の外周面271a側で互いに接している。第1端部274と第2端部275との間の隙間は、径方向外側から内側に向かうに従い漸次幅広となっている。また、第1端部274及び第2端部275の形状は、ローラー本体271の軸方向全長に亘り同一の形状となっている。

ローラー本体271は、その表面に形成されためっき層278を有している。めっき層278は、外周面271a、内周面271b、第1端部274及び第2端部275の端面に形成されている。めっき層278は、電界めっき及び無電解めっきのいずれの方法を用いて形成してもよく、また複数のめっき層を重ねて形成してもよい。めっきの種類としては、例えばニッケルめっき、亜鉛めっき又はクロムめっき等が用いられる。

また、第1端部274と外周面271aとで形成される第1角度α、及び第2端部275と外周面271aとで形成される第2角度βは、いずれも90°より小さく形成されている。

繋ぎ目276の第1端部274及び第2端部275は外周面271a側で互いに接しており、その接続部において外周面271a側の平滑度が向上している。そのため、搬送ローラー15が回転してもその外周面は用紙Pと安定して接触することができる。このため、用紙Pを高い精度で搬送することができる。

繋ぎ目276の形状は、図15(b)に示すように、繋ぎ目276の第1端部274と外周面271aとで形成される第1角度αは、90°より小さく形成され、第2端部275と外周面271aとで形成される第2角度βは、90°以上の大きさで形成してもよい。すなわち、繋ぎ目276の接続部における第1端部274及び第2端部275が、周方向に関して所定の方向に傾いた形状としてもよい。

なお、繋ぎ目276の形状は、以下の工程を経て形成される。すなわち、順送プレス加工における打ち抜き加工によって金属板270を形成した後に、金属板270の第1端部274及び第2端部275に対して、端部調整加工を実施し、第1端部274及び第2端部275の、外周面271aに対する傾きを調整する。

図15(c)に示すように、プレス加工によって第1端部274及び第2端部275の外周面271aに対する傾きを調整する。この調整により、第1端部274と外周面271aとで形成される第1角度α、及び第2端部275と外周面271aとで形成される第2角度βは、いずれも90°より小さくなる。また、板厚tの金属板270において、内周面271bとなる側の長さL3は、外周面271aとなる側の長さL4より小さくなる。

したがって、金属板270を曲げ加工して円筒状のローラー本体271を成形したときに、第1端部274と第2端部275とは少なくとも外周面271a側で互いに接することになる。

なお、図15において、端部調整加工をするプレスをして、第1端部274及び第2端部275に所定角度の先細り形状にすると、第1端部274及び第2端部275に内部応力が蓄積され、それらを対向させると、結果、繋ぎ目276が形成された繋ぎ目部に軸方向に延びようとする内部応力が生ずるが、前述のように、繋ぎ目276が形成される第1軸心対向部の厚みを、第2軸心対向部よりも小さく構成することで、前述の実施形態と同様の作用効果により経時変化を抑制することが可能となる。

また、ローラー本体16(搬送ローラー15)の両端部には、前述したようにその一方あるいは両方に、図2に示した搬送駆動ギア35やインナーギア39など、種々の連結部品に連結するための係合部が形成されている。例えば、図16(a)、(b)に示すように、円筒状のパイプ(中空パイプ)からなるローラー本体16の相対向する位置、すなわちローラー本体16の直径を規定する二点の形成面に、それぞれ貫通孔71a、71aを形成し、これら一対の貫通孔71a、71aを含んでなる係合孔(係合部)71を形成することができる。この係合孔71によれば、歯車等の連結部品72を軸やピン等(図示せず)によって固定することができる。

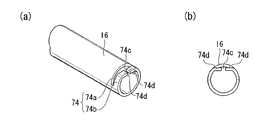

また、図17(a)、(b)に示すように、ローラー本体16の端部にDカット状の係合部73を形成することもできる。この係合部73は、円筒状の中空パイプ(ローラー本体16)の端部に形成されたもので、図17(a)に示すようにその一部が平面視矩形状に切り欠かれた開口73aを有し、これによって図17(b)に示すように端部側面の外形が見掛け上D状に形成されたものである。

したがって、歯車等の連結部品(図示せず)を、この見掛け上D状に形成された係合部73に係合させることにより、該連結部品をローラー本体16(搬送ローラー15)に対し空回りさせることなく、取り付けることができる。また、この係合部73については、中空パイプ(ローラー本体16)の内部孔に通じる溝状の開口73aが形成されていることから、この開口73aを利用することによっても、連結部品をローラー本体16に対し空回りさせることなく取り付けることができる。具体的には、連結部品に凸部を形成しておき、この凸部を開口73aに嵌合させることにより、空回りを防止することができる。

また、図18(a)、(b)に示すように、ローラー本体16の端部に溝74aとDカット部74bとを有した係合部74を形成することもできる。この係合部74において、Dカット部74bはローラー本体16の外端に形成されており、溝74aはDカット部74bより内側に形成されている。溝74aは、図18(a)に示すように、ローラー本体16がその周方向に略半分切り欠かれて形成されたものである。Dカット部74bは、溝74aの外側において該溝74aと直交する方向に延在する開口74cを有し、この開口74cの両側に、一対の折曲片74d、74dを有したものである。すなわち、図18(b)に示すようにこれら一対の折曲片74d、74dがローラー本体16の中心軸側に折曲させられたことにより、これら折曲片74d、74dに対応する部分が、ローラー本体16の円形の外周面から凹んだ状態となっている。

したがって、歯車等の連結部品(図示せず)を、溝74aに係合させまたはDカット部74bに係合させることにより、該連結部品をローラー本体16(搬送ローラー15)に対し空回りさせることなく、取り付けることができる。また、この係合部74では、折曲片74d間に形成された開口74cを利用することによっても、連結部品をローラー本体16に対し空回りさせることなく取り付けることができる。具体的には、連結部品に凸部を形成しておき、この凸部を開口74cに嵌合させることにより、空回りを防止することができる。

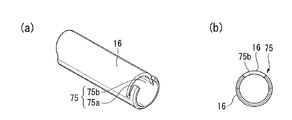

また、図19(a)、(b)に示すように、ローラー本体16の端部に溝75aと開口75bとを有した係合部75を形成することもできる。この係合部75において、開口75bはローラー本体16の外端に形成されており、溝75aは開口75bより内側に形成されている。溝75aは、図19(a)に示すように、ローラー本体16がその周方向に略半分切り欠かれて形成されたものである。開口75bは、溝75aの外側においてローラー本体16の一部が平面視矩形状に切り欠かれ、これによって図19(b)に示すように端部側面の外形が見掛け上D状に形成されたものである。

したがって、歯車等の連結部品(図示せず)を、溝75aに係合させまたは開口75bによって形成された見掛け上D状に形成された部位に係合させることにより、該連結部品をローラー本体16(搬送ローラー15)に対し空回りさせることなく、取り付けることができる。また、この係合部75でも、図17(a)、(b)に示した係合部73と同様に、開口75bを利用することによって、連結部品をローラー本体16に対し空回りさせることなく取り付けることができる。

このような係合孔71や係合部73、74、75を形成するには、平板部60をプレス加工して得られたローラー本体16に対して、さらに切削加工等を施すことで行うこともできる。しかし、その場合には、ローラー本体16に対して係合部の形成だけのために別途加工工程を追加することで、コストや時間についての効率が低下してしまう。そこで、本発明の製造方法では、第2プレス工程でローラー本体16にプレス加工する前に、第1プレス工程のプレス加工によって係合部となる展開係合部を平板部60に形成しておき、その後、第2プレス工程でこの平板部60をプレス加工してローラー本体16とする際に、係合部も同時に形成する。

具体的には、コイル状に巻かれた金属板Mを細長い略矩形板状の平板部60に抜き加工する際、この大型の金属板Mから小型の平板部60への加工と同時に、得られる平板部60の端部に、切欠状、突片状、孔状、あるいは溝状等の展開係合部を形成する。

例えば、図20(a)に示すように平板部60の端部の所定位置に一対の貫通孔71a、71aを加工し、これらを展開係合部76aとしておくことにより、この平板部60をプレス加工することで一対の貫通孔71a、71aを対向させ、図16(a)、(b)に示した係合孔71を形成することができる。

また、図20(b)に示すように、平板部60の端部を所定形状に切り欠いて一対の切欠部73b、73bからなる展開係合部73cとしておくことにより、この平板部60をプレス加工することで図17(a)、(b)に示した係合部73を形成することができる。

さらに、図20(c)に示すように、平板部60の端部を所定形状に切り欠いて展開係合部76bとしておくことにより、この平板部60をプレス加工することで図18(a)、(b)に示した係合部74を形成することができる。すなわち、展開係合部76bとして、一対の切欠部(凹部)74e、74eと一対の突片74f、74fとを形成しておくことにより、係合部74を形成することができる。ただし、この例では、平板部60をプレス加工した後、一対の突片74f、74fを内側に折り曲げ加工して折曲片74dとする必要があるため、加工工程についてのコストや時間の効率化を十分に高めるにはやや不十分である。

そこで、図20(d)に示すように、平板部60の端部を所定形状に切り欠いて展開係合部76cとしておくことにより、この平板部60をプレス加工することで図19(a)、(b)に示した係合部75を形成することができる。すなわち、展開係合部76cとして、一対の切欠部(凹部)75c、75cと一対の突片75d、75dとを形成しておくことにより、係合部75を形成することができる。この例では、平板部60をプレス加工した際に一対の突片75d、75dも円弧状に曲げることにより、これら突片75d、75d間に図19(b)に示した開口75bを形成することができる。したがって、プレス加工によって形成したローラー本体16に対し、さらに加工を追加する必要がなく、これにより加工工程についてのコストや時間の効率化を十分に高めることができる。

ここで、図20(b)〜(d)に示した例では、図17、図18、図19に示した係合部73、74、75が繋ぎ目80を挟んで形成されるよう、平板部60の両端部に展開係合部73c、76b、76cを形成している。このように、展開係合部73c、76b、76cを両端部に形成することにより、形成するローラー本体16の繋ぎ目80を、このローラー本体16の長さより短くすることができる。したがって、繋ぎ目80の形成の際に端部61a、61bが部分的に当接し干渉することなどによる、ローラー本体16の変形を抑えることが可能になる。

ただし、上記構成はこれに限定されることなく、図21(a)〜(c)に示すように、展開係合部を平板部60の両端部に形成することなく、その幅方向(曲げ方向)における中心線の近傍に形成することもできる。すなわち、図21(a)に示すように端部に細長い矩形状の切欠からなる展開係合部76dを形成することで、図17に示した係合部73を形成することができる。また、図21(b)に示すようなT字状の切欠からなる展開係合部76eを形成することで、図18に示した係合部74を形成することができ、さらに、図21(c)に示すような略T字状の切欠からなる展開係合部76fを形成することで、図19に示した係合部75を形成することができる。

このように展開係合部76d〜76fを曲げ方向における中心線の近傍に形成すれば、これら展開係合部76d〜76fから得られる係合部73〜75を、より精度良く形成することができる。

以上説明したように搬送ローラー15の製造方法において、大型の金属板Mからプレス加工によって小型の金属板(平板部60)を形成する際に、展開係合部も同時に形成し、さらに、平板部60をプレス加工する際に、展開係合部から係合孔(係合部)71、係合部73、74、75を形成するようにすれば、ローラー本体16を形成した後、係合部の形成だけのために別途加工工程を追加する必要がなくなる。

したがって、追加する加工工程にかかるコストや時間が不要になることで、搬送ローラー15自体の十分なコストダウンが可能になり、生産性も向上する。特に、大型の金属板を小型化する際に展開係合部を一括して形成するので、工程を一層簡略化することができる。

なお、図4に示したように本実施形態に係る搬送ローラー15(ローラー本体16)では、その繋ぎ目80を、円筒状の中空パイプからなるローラー本体16の中心軸と平行になるように形成したが、本発明はこれに限定されることはない。

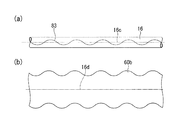

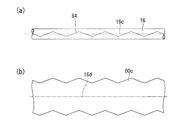

例えば、図22(a)に示すように繋ぎ目83を、サイン波等の曲線からなる波線状に形成してもよい。このように繋ぎ目83を形成するには、基材となる金属板として、図22(b)に示すように、細長い略矩形状で、その両方の長辺が波線状に形成された平板部60bを用い、符号16dで示す直線が中心軸となるようにプレス加工する。なお、波線状に形成された一対の長辺は、プレス加工によってこれらが近接させられるため、当然ながら互いに対応する箇所間では、一方の長辺が山部となる場合に他方の長辺では谷部となり、逆に、一方の長辺が谷部となる場合に他方の長辺では山部となるように形成する。

また、図23(a)に示すように繋ぎ目84を、鉤状に折れ曲がった波線状に形成してもよい。このように繋ぎ目84を形成するには、基材となる金属板として、図23(b)に示すように、細長い略矩形状で、その両方の長辺が鉤状に折れ曲がった波線状に形成された平板部60cを用い、符号16dで示す直線が中心軸となるようにプレス加工する。この平板部60cにおいても、波線状に形成された一対の長辺において互いに対応する箇所間では、一方の長辺が山部となる場合に他方の長辺では谷部となり、逆に、一方の長辺が谷部となる場合に他方の長辺では山部となるように形成する。

また、繋ぎ目については、図22、図23に示した例に限定されることなく、種々の形状を採用することができる。例えば、図22(a)に示した曲線からなる波線と、図23(a)に示した折れ曲がった波線とを組み合わせてもよい。

このように繋ぎ目83,84を、円筒状パイプ(ローラー本体16)の中心軸に平行な直線に対して複数の点でのみ重なるように形成すれば、このローラー本体16を有してなる搬送ローラー15は、従動ローラー17と協働して用紙Pを搬送する際、つまり紙送りをする際、用紙Pの搬送速度が一定になり、搬送ムラがより確実に防止されたものとなる。

すなわち、図24に示すように搬送ローラー15が紙送りの際に用紙Pと接する箇所は、基本的にはその外周面上の直線L、つまり中心軸16cと平行な直線Lとなる。したがって、図4に示したように搬送ローラー15(ローラー本体16)の繋ぎ目80がローラー本体16の中心軸16cと平行である場合、この搬送ローラー15はその繋ぎ目80全体が一時的(瞬間的)に用紙Pに接することになる。すると、本実施形態の搬送ローラー15では前述したようにその繋ぎ目80に起因して溝が形成されていないため、問題にはならないものの、仮に繋ぎ目80に起因して溝が形成されていると、この溝が一時的にかつ同時に用紙Pに接し、したがって用紙Pの全幅が一時的に繋ぎ目80に起因する溝に接することになる。その結果、この溝では搬送ローラー15の他の外周面に比べて凹みがあり、用紙Pに対する接触抵抗が小となっているため、用紙Pの搬送速度が一時的に低下し、搬送ムラを生じてしまう。

しかして、図22(a)、図23(a)に示したように繋ぎ目83,84を形成すれば、仮にこれら繋ぎ目に起因して溝が形成されたとしても、この溝が紙送りの際に同時に用紙Pに接触する箇所が、複数の点のみとなる。したがって、搬送ローラー15の他の面が当たるときに比べほとんど接触抵抗に変化がなく、これにより、用紙Pの搬送速度が一定になり、搬送ムラが防止されるようになる。

また、円筒状の中空パイプからなる搬送ローラー15(ローラー本体16)の繋ぎ目については、前述した例以外にも、例えば図25(a)に示すように、ローラー本体16の中心軸と平行な直線部85aとこれに直交する直線部85bとからなる、矩形波状の折曲部85を有して形成されていてもよい。このような折曲部85を有してなる繋ぎ目にあっても、この繋ぎ目に起因して仮に溝が形成された場合に、この溝が紙送りの際に用紙Pの幅全体に同時に接触することがないため、用紙Pの搬送速度がほぼ一定になり、搬送ムラが防止される。

また、この折曲部85については、図25(b)に示すようにローラー本体16の長さ全体に亘って形成されていてもよく、図25(c)に示すように、その中央部を除く両端部に選択的に形成されていてもよい。図25(c)に示したように折曲部85を両端部にのみ形成する場合には、これら折曲部85間はローラー本体16の中心軸と平行な中央直線部86となる。

また、このように折曲部85を両端部にのみ形成し、その間の中央部については中央直線部86とした場合、図3に示した高摩擦層50の形成領域を中央直線部86に対応させるのが好ましい。

繋ぎ目に折曲部85を形成し、したがってこの折曲部85を凹凸による嵌合部にすると、これら折曲部85(嵌合部)では設計通りに嵌合させ、凸部の先端とこれに対応する凹部との間を隙間なく近接させる(突き合わせる)のが難しくなる。したがって、ローラー本体16の全長に亘って折曲部85を形成すると、ローラー本体16に歪みや捩れ等が生じ易くなる。そこで、図25(c)に示したように折曲部85を両端部にのみ形成すれば、このような歪みや捩れ等が生じるのを抑えることができる。また、特に用紙Pに直接接する領域となる高摩擦層50に対応する中央部を、折曲部85とすることなく中央直線部86とすることにより、用紙Pに直接接する領域に歪みや捩れ等が生じるのを確実に防止することができる。

なお、円筒状の中空パイプからなる搬送ローラー15(ローラー本体16)の繋ぎ目については、前述の例以外にも、例えば図26(a)に示すように折曲部88における交差部88aを、ローラー本体16の中心軸に対して非平行とし、折曲部88における凸片88bの先端側の角度αを鈍角(180°未満)に形成してもよい。このようにすれば、金属板のプレス加工において一対の端部を近接させた際、凸片88bの先端を対応する凹部に嵌合させ易くなり、したがって、ローラー本体16に歪みや捩れ等が生じるのを抑制することができる。

また、図25(c)に示したように折曲部85を両端部のみに形成した構造において、折曲部85を、例えば図26(b)に示すように図22(a)に示した曲線からなる波線89aに代えてもよく、さらに、図26(c)に示すように図23(a)に示した折れ曲がった波線89bに代えてもよい。

また、図25(a)に示した矩形波状の折曲部85と、図26(b)に示した曲線からなる波線89aとを組み合わせて繋ぎ目を形成してもよく、矩形波状の折曲部85と、図26(c)に示した折れ曲がった波線89bとを組み合わせて繋ぎ目を形成してもよい。

なお、図22、図23、図25、図26において、金属板の一対の端部にそれぞれ凹部と凸部を形成して、その一対の端部を対向させて凹部に凸部を圧入させると、繋ぎ目部に軸方向に延びようとする内部応力が生ずるが、前述のように、第1軸心対向部の厚みを、第2軸心対向部よりも小さく構成することで、前述の実施形態と同様の作用効果により経時変化を抑制することが可能となる。