JP2011069680A - 表面粗さ測定装置及び表面粗さ測定方法 - Google Patents

表面粗さ測定装置及び表面粗さ測定方法 Download PDFInfo

- Publication number

- JP2011069680A JP2011069680A JP2009220041A JP2009220041A JP2011069680A JP 2011069680 A JP2011069680 A JP 2011069680A JP 2009220041 A JP2009220041 A JP 2009220041A JP 2009220041 A JP2009220041 A JP 2009220041A JP 2011069680 A JP2011069680 A JP 2011069680A

- Authority

- JP

- Japan

- Prior art keywords

- surface roughness

- measured

- laser displacement

- displacement meter

- roughness measuring

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Length Measuring Devices By Optical Means (AREA)

Abstract

【課題】坏被測定物の製造ライン中に組み込んで使用することが可能である表面粗さ測定装置を提供する。

【解決手段】被測定物10を載置する載置板5と、載置板5に被測定物10を載置したときの被測定物10の中心軸を中心にして被測定物10の周囲を回転する回転運動、及び被測定物10の中心軸方向に移動する直線運動の両方の動きをすることができるとともに、回転運動と直線運動とを合わせた動きをすることができる、被測定物10の表面粗さを測定するレーザー変位計4とを備え、レーザー変位計4で被測定物10の表面粗さを測定するときに、レーザー変位計4のスキャンスピードV(m/秒)と、レーザー変位計のサンプリング間隔X(秒)との関係が、下記式(1)を満たす関係となる表面粗さ測定装置。

V×X≦4×10−6(m)・・・(1)

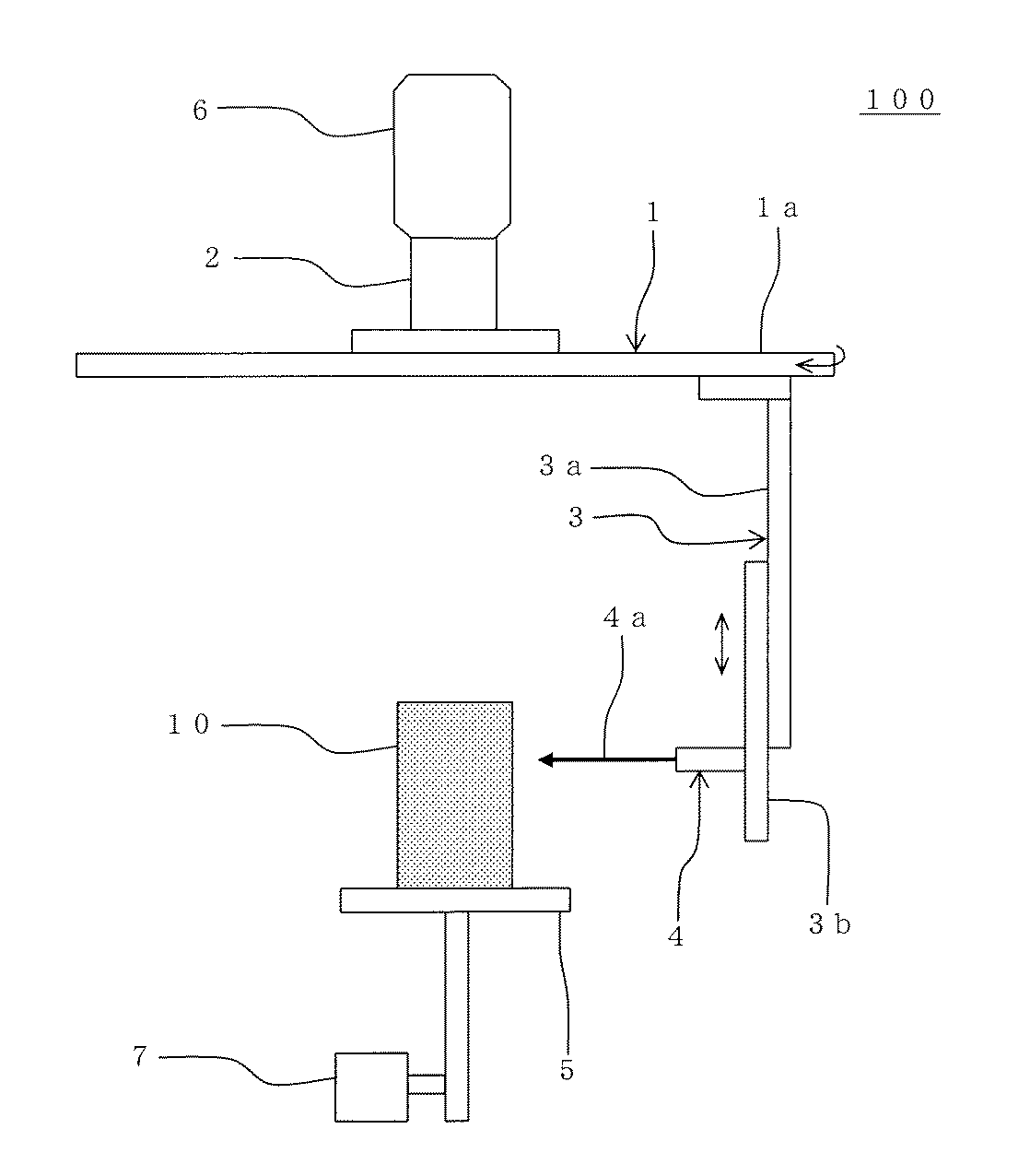

【選択図】図1

【解決手段】被測定物10を載置する載置板5と、載置板5に被測定物10を載置したときの被測定物10の中心軸を中心にして被測定物10の周囲を回転する回転運動、及び被測定物10の中心軸方向に移動する直線運動の両方の動きをすることができるとともに、回転運動と直線運動とを合わせた動きをすることができる、被測定物10の表面粗さを測定するレーザー変位計4とを備え、レーザー変位計4で被測定物10の表面粗さを測定するときに、レーザー変位計4のスキャンスピードV(m/秒)と、レーザー変位計のサンプリング間隔X(秒)との関係が、下記式(1)を満たす関係となる表面粗さ測定装置。

V×X≦4×10−6(m)・・・(1)

【選択図】図1

Description

本発明は、表面粗さ測定装置及び表面粗さ測定方法に関し、更に詳しくは、被測定物の製造ライン中に組み込んで使用することが可能である表面粗さ測定装置及び表面粗さ測定方法に関する。

自動車の排気ガス等の処理に用いられるセラミック製のハニカム構造体は、通常、圧力をかけた状態で容器内に収納されて使用される。これは、ハニカム構造体が、容器内で回転したり、容器から落下したりすることを防止するためである。しかし、ハニカム構造体を容器に収納するときの圧力を大きくし過ぎると、ハニカム構造体が破損等するという問題があった。

一方、ハニカム構造体を容器に圧力をかけた状態で収納すると、ハニカム構造体と容器との間の摩擦が大きくなり、それにより、ハニカム構造体を容器内に確実に固定することができる。逆に、ハニカム構造体と容器との間の摩擦が小さいと、上記のように、ハニカム構造体が、容器内で回転したり、容器から落下したりするという問題が生じる。

また、ハニカム構造体を容器に収納した(キャニングした)ときの、ハニカム構造体と容器との間の摩擦の大きさは、ハニカム構造体の外周の表面粗さに影響される。表面粗さが大きいと摩擦が大きくなり、表面粗さが小さいと摩擦が小さくなる。そのため、表面粗さが大きいハニカム構造体を容器に収納するときには、圧力は小さくてよく、表面粗さが小さいハニカム構造体を容器に収納するときには、圧力を大きくする必要がある。

そのため、予めハニカム構造体の外周の表面粗さを知っておけば、ハニカム構造体を容器に収納するときの圧力を大きくし過ぎることもなく、最適の圧力をかけることができる。逆に、ハニカム構造体の表面粗さが分からなければ、ハニカム構造体が容器内で回転等しないように大きめの圧力をかける必要があるため、強度の低いハニカム構造体の場合、ハニカム構造体が破損等するという問題が生じる。

従来、ハニカム構造体の外周の表面粗さの測定は、大きな装置で長時間かけて行う必要があったため(例えば、特許文献1を参照)、ハニカム構造体の生産ラインにこのような装置を組み込んでハニカム構造体の外周の表面粗さを測定すると、生産効率が著しく低下するという問題があった。

尚、表面粗さの測定装置(方法)ではないが、ハニカム構造体の外形形状を測定する装置(方法)として、ハニカム構造体にレーザー光を当てる装置(方法)が開示されている(例えば、特許文献2、3を参照)。

本発明は、このような従来技術の問題点に鑑みてなされたものであり、被測定物の製造ライン中に組み込んで使用することが可能である表面粗さ測定装置及び表面粗さ測定方法を提供することを特徴とする。

本発明によって以下の表面粗さ測定装置及び表面粗さ測定方法が提供される。

[1] 被測定物を載置する載置板と、前記載置板に前記被測定物を載置したときの前記被測定物の中心軸を中心にして前記被測定物の周囲を回転する回転運動、及び前記被測定物の中心軸方向に移動する直線運動の両方の動きをすることができるとともに、前記回転運動と前記直線運動とを合わせた動きをすることができる、前記被測定物の表面粗さを測定するレーザー変位計とを備え、前記レーザー変位計で前記被測定物の表面粗さを測定するときに、前記レーザー変位計のスキャンスピードV(スキャンスピードとは被測定物の表面をレーザー光が移動する速度を意味する。)(m/秒)と、前記レーザー変位計のサンプリング間隔X(秒)との関係が、下記式(1)を満たす関係となる表面粗さ測定装置。

V×X≦4×10−6(m)・・・(1)

V×X≦4×10−6(m)・・・(1)

[2] [1]に記載の表面粗さ測定装置の前記載置板に被測定物を載置し、前記レーザー変位計に、前記回転運動、前記直線運動、又は前記回転運動と前記直線運動とを合わせた動きをさせながら、前記式(1)の関係を満たすようにして前記レーザー変位計で前記被測定物の表面粗さを測定する表面粗さ測定方法。

本発明の表面粗さ測定装置によれば、「回転運動、直線運動、又は回転運動と直線運動とを合わせた動きをすることができ、スキャンスピードV(m/秒)と、サンプリング間隔X(秒)との関係が上記式(1)の関係である」レーザー変位計によって、表面粗さを測定するため、小型化することができるとともに、短時間で表面粗さを測定することができ、それにより、被測定物の生産ライン中に組み込んで使用することが可能である。

以下、本発明を実施するための形態を具体的に説明するが、本発明は以下の実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、適宜設計の変更、改良等が加えられることが理解されるべきである。

(1)表面粗さ測定装置:

図1に示すように、本発明の表面粗さ測定装置の一実施形態は、被測定物10を載置する載置板5と、「載置板5に被測定物10を載置したときの被測定物10の中心軸を中心にして被測定物10の周囲を回転する回転運動、及び被測定物10の中心軸方向に移動する直線運動の両方の動きをすることができるとともに、回転運動と直線運動とを合わせた動きをすることができる、被測定物10の表面粗さを測定する」レーザー変位計4とを備えるものであり、レーザー変位計4で被測定物10の表面粗さを測定するときに、レーザー変位計4のスキャンスピードV(m/秒)と、レーザー変位計4のサンプリング間隔X(秒)との関係が、「式(1):V×X≦4×10−6(m)」を満たす関係となるものである。「スキャンスピード」とは被測定物の表面をレーザー光が移動する速度を意味する。

図1に示すように、本発明の表面粗さ測定装置の一実施形態は、被測定物10を載置する載置板5と、「載置板5に被測定物10を載置したときの被測定物10の中心軸を中心にして被測定物10の周囲を回転する回転運動、及び被測定物10の中心軸方向に移動する直線運動の両方の動きをすることができるとともに、回転運動と直線運動とを合わせた動きをすることができる、被測定物10の表面粗さを測定する」レーザー変位計4とを備えるものであり、レーザー変位計4で被測定物10の表面粗さを測定するときに、レーザー変位計4のスキャンスピードV(m/秒)と、レーザー変位計4のサンプリング間隔X(秒)との関係が、「式(1):V×X≦4×10−6(m)」を満たす関係となるものである。「スキャンスピード」とは被測定物の表面をレーザー光が移動する速度を意味する。

レーザー変位計4は、「被測定物10が載置される載置板5の上方に備えられた回転盤1の外縁1aから垂下し、前記被測定物10の中心軸を中心として被測定物10の周囲を回転する」支持部3に、配設されている。尚、回転盤1の回転中心(回転軸)と、被測定物10の中心軸とが一致している。また、支持部3は、回転盤1に固定された棒状の固定部3aと、固定部3aに、「被測定物10の中心軸方向に移動可能に」取り付けられた棒状の可動部3bとを有するものである。また、回転盤1は、回転盤1の中心に配設された駆動軸2が回転することにより回転する。そして、レーザー変位計4は、被測定物10にレーザー光を照射して被測定物10の表面粗さを測定できるように、可動部3bに取り付けられている。本実施形態の表面粗さ測定装置100は、このように、「レーザー変位計4が、「被測定物10の中心軸方向」に移動可能な可動部3bに取り付けられ、可動部3bが、固定部3aを介して、可動部3bを被測定物10の中心軸を中心にして回転させることができる回転盤1に取り付けられている」ため、レーザー変位計4は、載置板5に被測定物10を載置したときに、被測定物10の中心軸を中心にして被測定物10の周囲を回転する回転運動、及び被測定物10の中心軸方向に移動する直線運動の両方の動きをすることができるとともに、回転運動と直線運動とを合わせた動きをすることができる。

本実施形態の表面粗さ測定装置100においては、可動部3bは、固定部3aに沿ってスライドするように移動することができるものであるが、可動部3bの移動形式はこれに限定されるものではない。被測定物10は筒状(柱状を含む)であることが好ましく、円筒状又は楕円筒状であることが更に好ましい。回転盤1の形状は特に限定されないが、円盤状であることが好ましい。回転盤1の外縁1aとは、回転盤1の最外周から、回転盤1の半径の30%の距離だけ内側に入った位置まで、の外周部分の範囲のことである。

このように、「回転運動、直線運動、又は回転運動と直線運動とを合わせた動きをすることができ、スキャンスピードV(m/秒)と、サンプリング間隔X(秒)との関係が上記式(1)の関係である」レーザー変位計によって、表面粗さを測定するため、小型化することができるとともに、短時間で表面粗さを測定することができ、それにより、被測定物の生産ライン中に組み込んで使用することが可能である。

本発明の表面粗さ測定装置は、被測定物10が、筒状のセラミック構造体である場合に、特に精度良く表面粗さを測定することができる。筒状のセラミック構造体としては、例えば、自動車の排気ガス等の処理に用いられるセラミック製のハニカム構造体を挙げることができる。ハニカム構造体は、流体の流路となる複数のセルを区画形成する隔壁を備える筒状の構造体である。そして、本発明の表面粗さ測定装置は、被測定物10の表面に形成される凹凸において、隣接する凸部間の間隔が8μm以上、更に望ましくは40μm以上である。8μm以上である場合に精度良く表面粗さを測定することができる。

本実施形態の表面粗さ測定装置は、レーザー変位計4で被測定物10の表面粗さを測定するときに、レーザー変位計4のスキャンスピードV(m/秒)と、レーザー変位計4のサンプリング間隔X(秒)との関係が、「式(1):V×X≦4×10−6(m)」を満たす関係となるものであり、「V×X≦2×10−6(m)」を満たす関係となるものであることが好ましい。また、「V×X」の下限値は、4×10−10(m)であることが好ましい。「V×X」が4×10−6(m)より大きいと、被測定物の表面粗さを測定することが困難になる。

レーザー変位計4のスキャンスピードV(m/秒)は、5×10−4〜5×10−3(m/秒)であることが好ましく、7×10−4〜3×10−3(m/秒)であることが更に好ましい。5×10−4(m/秒)より遅いと、表面粗さの測定時間が長くなることがある。5×10−3(m/秒)より速いと、測定間隔のずれが大きくなり等間隔での測定が困難になることがある。レーザー変位計4のサンプリング間隔X(秒)は、1×10−7〜2×10−5(秒)であることが好ましく、1.2×10−7〜1×10−5(秒)であることが更に好ましい。1×10−7(秒)より短いと、取得データが多くなりデータ処理に時間を要する可能性がある。2×10−5(秒)より長いと、表面粗さを精度良く測定することができないことがある。レーザー変位計4のサンプリング間隔X(秒)とは、X(秒)に一度、レーザー変位計4から被測定物10の表面までの距離を測定することを意味する。

本実施形態の表面粗さ測定装置は、「式(1):V×X≦4×10−6(m)」の関係を満たすように、レーザー変位計4を駆動させる必要がある。そのため、回転盤1を、1.5(°/秒)以下の回転速度で制御可能であり、且つ、4×10−3(°)の角度の変化を認識できるような仕様にすることが好ましい。また、支持部3を、5×10−4〜5×10−3(m/秒)で制御可能であり、且つ、4×10−6(m)の位置変化を認識できるような仕様にすることが好ましい。

回転盤1の大きさは、特に限定されず、被測定物の表面粗さを測定できる大きさであればよい。例えば、回転盤1が円盤状である場合には、直径が150〜450mmであり、回転により変形しない厚みを有することが好ましい。直径が150mmより短いと、被測定物によってはレーザー変位計が非測定物に接触するおそれがある。直径が450mmより長いと、非測定物に対して変位計が離れすぎるため測定精度が低下するおそれがある。回転盤1は、駆動軸2に取り付けられたダイレクトドライブモータ6によって回転することが好ましい。尚、回転盤1を回転させる方法は、ダイレクトドライブモータ6を用いることが好ましいが、これに限定されるものではない。

支持部3の大きさは、特に限定されず、被測定物の表面粗さを測定できる大きさであればよい。例えば、固定部3aの長さが500〜1000mmであり、可動部3bの長さが100〜500mmであることが好ましい。そして、可動部3bの移動範囲(移動幅)が100mm以上であることが好ましい。固定部3aの長さが500mmより短いと、可動部3bを十分に移動させ難いことがある。固定部3aの長さが1000mmより長いと、表面粗さ測定装置100の大きさが大きくなりすぎることがある。可動部3bの長さが100mmより短いと、レーザー変位計4を安定して支えることが難しくなることがある。可動部3bの長さが500mmより長いと、可動部3bが重くなり、所望の速さで移動させ難くなることがある。可動部3bの移動範囲(移動幅)が100mmより短いと、指定された測定位置まで移動できない可能性がある。

図1に示すように、レーザー変位計4としては、例えば、NANO TEX社のNLシリーズ等を挙げることができる。また、レーザー変位計4から照射されるレーザー光4aは、直径(レーザー光の進行方向に直交する断面における直径)10μm以下であることが好ましい。10μmより太いと、「被測定物10の表面」の表面粗さを、精度良く測定することが難しくなることがある。レーザー変位計4から照射されるレーザー光4aの直径は、細いほど好ましい。レーザー光の種類は特に限定されない。レーザー変位計4の質量は、0.5kg以下が好ましい。0.5kgより重いと、レーザー変位計4を所望の速度で駆動させ難くなることがある。レーザー変位計4は、軽いほど好ましい。

載置板5は、被測定物10を載置するものであり、モータ7により上下に移動できるように形成されていることが好ましい。モータ7としては、特に限定されず、公知のモータを用いることができる。載置板5は、直径200〜500mmの円板状であることが好ましい。

(2)表面粗さ測定方法:

本発明の表面粗さ測定方法の一の実施形態は、上述した本発明の表面粗さ測定装置を用いて被測定物の表面粗さを測定するものである。本実施形態の表面粗さ測定方法は、図1に示される表面粗さ測定装置100の載置板5に被測定物10を載置し、レーザー変位計4に、回転運動、直線運動、又は回転運動と直線運動とを合わせた動きをさせながら、上記式(1)の関係を満たすようにしてレーザー変位計4で被測定物10の表面粗さを測定するものである。

本発明の表面粗さ測定方法の一の実施形態は、上述した本発明の表面粗さ測定装置を用いて被測定物の表面粗さを測定するものである。本実施形態の表面粗さ測定方法は、図1に示される表面粗さ測定装置100の載置板5に被測定物10を載置し、レーザー変位計4に、回転運動、直線運動、又は回転運動と直線運動とを合わせた動きをさせながら、上記式(1)の関係を満たすようにしてレーザー変位計4で被測定物10の表面粗さを測定するものである。

このように、表面粗さの測定に際し、レーザー変位計4に、「回転運動、直線運動、又は回転運動と直線運動とを合わせた動き」をさせて、レーザー変位計4の「スキャンスピードV(m/秒)と、サンプリング間隔X(秒)との関係」を、上記式(1)の関係とすることによって、短時間で表面粗さを測定することができ、それにより、被測定物の生産ライン中に組み込んで使用することが可能である。

本実施形態の表面粗さ測定方法においては、レーザー変位計4のスキャンスピードV(m/秒)及びサンプリング間隔X(秒)の条件は、上記本発明の表面粗さ測定装置における、それぞれの好ましい条件と同じであることが好ましい。

以下、本発明を実施例によりさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

(実施例1)

図1に示す表面粗さ測定装置100を作製した。直径450mm、厚さ25mmの、円盤状の回転盤1の中心に直径50mmの駆動軸2を取り付けた。駆動部2には、ダイレクトドライブモータを取り付けた。そして、支持部3を、回転盤1の外縁1aに、回転盤1に直交するように取り付けた。支持部3は、長さ700mm、長さ方向に直交する断面が100mm×50mmの四角形である四角柱状の固定部3aと、長さ150mm、長さ方向に直交する断面が100mm×30mmの四角形である四角柱状の固定部3bとから構成されるものとした。可動部3bは、スライド方式(駆動機構)によって被測定物の中心軸方向に移動するものとした。可動部3bにレーザー変位計4を取り付けた。レーザー変位計4としては、Nano Tex社製のNL(レーザー光波長:650nm(カタログ値))を用いた。直径250mm、厚さ10mmの、円板状の載置板5を、モータ7によって昇降できるようにして取り付けた。

図1に示す表面粗さ測定装置100を作製した。直径450mm、厚さ25mmの、円盤状の回転盤1の中心に直径50mmの駆動軸2を取り付けた。駆動部2には、ダイレクトドライブモータを取り付けた。そして、支持部3を、回転盤1の外縁1aに、回転盤1に直交するように取り付けた。支持部3は、長さ700mm、長さ方向に直交する断面が100mm×50mmの四角形である四角柱状の固定部3aと、長さ150mm、長さ方向に直交する断面が100mm×30mmの四角形である四角柱状の固定部3bとから構成されるものとした。可動部3bは、スライド方式(駆動機構)によって被測定物の中心軸方向に移動するものとした。可動部3bにレーザー変位計4を取り付けた。レーザー変位計4としては、Nano Tex社製のNL(レーザー光波長:650nm(カタログ値))を用いた。直径250mm、厚さ10mmの、円板状の載置板5を、モータ7によって昇降できるようにして取り付けた。

得られた表面粗さ測定装置を用い、直径144mm、長さ150mmのセラミック製の円筒状のハニカム構造体を被測定物として、表面粗さの測定を行った。表面粗さの測定に際しては、レーザー変位計4のスキャンスピードV(m/秒)を1×10−3(m/秒)とし、サンプリング間隔X(秒)を1×10−4(秒)とした。従って、「V×X(VとXとの積)=1×10−7(m)」であった。また、測定に要した時間を測定した。

測定結果を、下記「JIS B0601−1994」に準拠した方法により、表面粗さを測定した結果と対比することにより評価した。JIS B0601−1994に準拠した方法により得られた測定結果との差の絶対値を「表面粗さの差異」とした。「表面粗さの差異」が0.4μm以下を合格とした。結果を表1に示す。

(JIS B0601−1994に準拠した方法)

テーラー・ホブソン社製、表面粗さ形状測定機を用いて測定する。測定条件としては、触診先端半径2(μm)、測定速度1(mm/秒)、測定長さ25(mm)とし、任意の5箇所を測定しその平均値を測定値とした。JIS B0601−1994に準拠した方法によって測定した表面粗さは、誤差±0.4μm以下で正確である。

テーラー・ホブソン社製、表面粗さ形状測定機を用いて測定する。測定条件としては、触診先端半径2(μm)、測定速度1(mm/秒)、測定長さ25(mm)とし、任意の5箇所を測定しその平均値を測定値とした。JIS B0601−1994に準拠した方法によって測定した表面粗さは、誤差±0.4μm以下で正確である。

(実施例2〜16、比較例1,2)

レーザー変位計4のスキャンスピードV(m/秒)、サンプリング間隔X(秒)及び「V×X」を表1に示すように変化させた以外は、実施例1と同様にして、被測定物の表面粗さを測定した。実施例1の場合と同様にして、表面粗さの差異を求め、測定時間を測定した。結果を表1に示す。

レーザー変位計4のスキャンスピードV(m/秒)、サンプリング間隔X(秒)及び「V×X」を表1に示すように変化させた以外は、実施例1と同様にして、被測定物の表面粗さを測定した。実施例1の場合と同様にして、表面粗さの差異を求め、測定時間を測定した。結果を表1に示す。

表1より、「V×X」が4×10−6(m)より大きいと、被測定物の表面粗さを正確に測定できないことがわかる。また、レーザー変位計4のスキャンスピードV(m/秒)が、5×10−4より遅いと、被測定物の表面粗さの測定精度が若干低くなり、測定時間が長くなることがわかる。また、サンプリング間隔X(秒)が2×10−5より長いと、被測定物の表面粗さの測定精度が若干低くなることがわかる。

本発明の表面粗さ測定装置及び表面粗さ測定方法は、自動車の排気ガス等の処理に用いられるセラミック製のハニカム構造体を製造するために好適に利用することができる。

1:回転盤、2:駆動軸、3:支持部、3a:固定部、3b:可動部、4:レーザー変位計、4a:レーザー光、5:載置板、6:ダイレクトドライブモータ、7:モータ、10:被測定物、100:表面粗さ測定装置。

Claims (2)

- 被測定物を載置する載置板と、

前記載置板に前記被測定物を載置したときの前記被測定物の中心軸を中心にして前記被測定物の周囲を回転する回転運動、及び前記被測定物の中心軸方向に移動する直線運動の両方の動きをすることができるとともに、前記回転運動と前記直線運動とを合わせた動きをすることができる、前記被測定物の表面粗さを測定するレーザー変位計とを備え、

前記レーザー変位計で前記被測定物の表面粗さを測定するときに、前記レーザー変位計のスキャンスピードV(m/秒)と、前記レーザー変位計のサンプリング間隔X(秒)との関係が、下記式(1)を満たす関係となる表面粗さ測定装置。

V×X≦4×10−6(m)・・・(1) - 請求項1に記載の表面粗さ測定装置の前記載置板に被測定物を載置し、

前記レーザー変位計に、前記回転運動、前記直線運動、又は前記回転運動と前記直線運動とを合わせた動きをさせながら、前記式(1)の関係を満たすようにして前記レーザー変位計で前記被測定物の表面粗さを測定する表面粗さ測定方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009220041A JP2011069680A (ja) | 2009-09-25 | 2009-09-25 | 表面粗さ測定装置及び表面粗さ測定方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009220041A JP2011069680A (ja) | 2009-09-25 | 2009-09-25 | 表面粗さ測定装置及び表面粗さ測定方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2011069680A true JP2011069680A (ja) | 2011-04-07 |

Family

ID=44015092

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009220041A Pending JP2011069680A (ja) | 2009-09-25 | 2009-09-25 | 表面粗さ測定装置及び表面粗さ測定方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2011069680A (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014010001A (ja) * | 2012-06-28 | 2014-01-20 | Ohbayashi Corp | 表面粗さ計測装置及び計測方法 |

| CN104006728A (zh) * | 2013-12-16 | 2014-08-27 | 国网新源水电有限公司新安江水力发电厂 | 弹性金属塑料瓦偏心距检查设备及检查修正工艺 |

| KR101621890B1 (ko) | 2015-04-14 | 2016-05-18 | 한국과학기술원 | 공작기계 가공품질 확인을 위한 가공표면의 품질 분석 방법 |

| KR101905600B1 (ko) | 2018-06-26 | 2018-10-08 | (주)씨엠시스 | 차량 부품의 평면도 자동 검사 및 자동 교정 장치 |

| CN115930847A (zh) * | 2022-09-30 | 2023-04-07 | 中国科学院武汉岩土力学研究所 | 一种三维结构面粗糙度评价指标的定量确定方法 |

| CN115979186A (zh) * | 2022-12-29 | 2023-04-18 | 西安泰金新能科技股份有限公司 | 一种基于线激光的阴极辊表面质量检测设备与检测方法 |

| CN116698750A (zh) * | 2023-06-16 | 2023-09-05 | 重庆工业自动化仪表研究所有限责任公司 | 工件表面质量检测装置及其数字化检测算法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS53119080A (en) * | 1977-03-26 | 1978-10-18 | Sato Hisayoshi | Two dimensional measuring method of surface roughness |

| JPS6224104A (ja) * | 1985-07-25 | 1987-02-02 | Takeuchi Seisakusho:Kk | 物体外表面の無接触による三次元測定装置 |

| JPH04194704A (ja) * | 1990-11-28 | 1992-07-14 | Tatsunoshin Yoshinaka | 表面粗さの計測装置 |

| JP2006306935A (ja) * | 2005-04-26 | 2006-11-09 | Doshisha | 微小凹凸を有するエラストマー |

| JP2007155696A (ja) * | 2005-11-08 | 2007-06-21 | Mitsutoyo Corp | 形状測定機 |

-

2009

- 2009-09-25 JP JP2009220041A patent/JP2011069680A/ja active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS53119080A (en) * | 1977-03-26 | 1978-10-18 | Sato Hisayoshi | Two dimensional measuring method of surface roughness |

| JPS6224104A (ja) * | 1985-07-25 | 1987-02-02 | Takeuchi Seisakusho:Kk | 物体外表面の無接触による三次元測定装置 |

| JPH04194704A (ja) * | 1990-11-28 | 1992-07-14 | Tatsunoshin Yoshinaka | 表面粗さの計測装置 |

| JP2006306935A (ja) * | 2005-04-26 | 2006-11-09 | Doshisha | 微小凹凸を有するエラストマー |

| JP2007155696A (ja) * | 2005-11-08 | 2007-06-21 | Mitsutoyo Corp | 形状測定機 |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014010001A (ja) * | 2012-06-28 | 2014-01-20 | Ohbayashi Corp | 表面粗さ計測装置及び計測方法 |

| CN104006728A (zh) * | 2013-12-16 | 2014-08-27 | 国网新源水电有限公司新安江水力发电厂 | 弹性金属塑料瓦偏心距检查设备及检查修正工艺 |

| KR101621890B1 (ko) | 2015-04-14 | 2016-05-18 | 한국과학기술원 | 공작기계 가공품질 확인을 위한 가공표면의 품질 분석 방법 |

| KR101905600B1 (ko) | 2018-06-26 | 2018-10-08 | (주)씨엠시스 | 차량 부품의 평면도 자동 검사 및 자동 교정 장치 |

| CN115930847A (zh) * | 2022-09-30 | 2023-04-07 | 中国科学院武汉岩土力学研究所 | 一种三维结构面粗糙度评价指标的定量确定方法 |

| CN115930847B (zh) * | 2022-09-30 | 2023-09-22 | 中国科学院武汉岩土力学研究所 | 一种三维结构面粗糙度评价指标的定量确定方法 |

| CN115979186A (zh) * | 2022-12-29 | 2023-04-18 | 西安泰金新能科技股份有限公司 | 一种基于线激光的阴极辊表面质量检测设备与检测方法 |

| CN116698750A (zh) * | 2023-06-16 | 2023-09-05 | 重庆工业自动化仪表研究所有限责任公司 | 工件表面质量检测装置及其数字化检测算法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2011069680A (ja) | 表面粗さ測定装置及び表面粗さ測定方法 | |

| US8723536B2 (en) | Inspection apparatus, substrate mounting device and inspection method | |

| CN103424071B (zh) | 基于激光三角法的内孔测头固有几何参数标定方法 | |

| JP6574137B2 (ja) | 部品を測定する方法および装置 | |

| CN103075991B (zh) | 特大型齿轮的测量装置及其测量方法 | |

| CN101852583B (zh) | 圆度检测装置 | |

| JP2013043787A5 (ja) | ||

| JP2015169570A (ja) | タイヤのトレッドラジアス測定方法、及びそれに用いるトレッドラジアス測定装置 | |

| CN101776434A (zh) | 基于隧道电流反馈瞄准的小盲孔测量方法及测量装置 | |

| JP2010096560A (ja) | ボールねじ用雌ねじ測定装置 | |

| Ortlepp et al. | Processing and analysis of long-range scans with an atomic force microscope (AFM) in combination with nanopositioning and nanomeasuring technology for defect detection and quality control | |

| CN102679939B (zh) | 一种偏心轴零件的圆度检测方法 | |

| CN205482696U (zh) | 一种用于测量盘套、轴类、齿轮工件的形位误差测量仪 | |

| CN106847011B (zh) | 用于教学的超声波综合测量装置 | |

| JP2008196881A (ja) | タイヤの断面の厚さ分布測定装置、及び、タイヤの断面の厚さ分布測定方法 | |

| CN110455196A (zh) | 一种可多维度移动的点激光器测量装置 | |

| CN106123809A (zh) | 一种亚角秒级测角装置 | |

| CN203011368U (zh) | 特大型齿轮的测量装置 | |

| EP3441716B1 (en) | Workpiece supporting device | |

| CN103913143A (zh) | 微铣刀刃口钝圆测量装置及方法 | |

| CN108627110A (zh) | 一种测量螺旋盘管螺旋直径的装置及测量方法 | |

| CN205879132U (zh) | 一种亚角秒级测角装置 | |

| JP2017067512A (ja) | 外径測定器およびそれを用いた研削装置 | |

| JP5030917B2 (ja) | 姿勢測定方法及び研削装置 | |

| CN103591908B (zh) | 基于原子力的角位移传感器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120516 |

|

| A977 | Report on retrieval |

Effective date: 20130627 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130702 |

|

| A02 | Decision of refusal |

Effective date: 20131029 Free format text: JAPANESE INTERMEDIATE CODE: A02 |