JP2010042468A - 研磨方法 - Google Patents

研磨方法 Download PDFInfo

- Publication number

- JP2010042468A JP2010042468A JP2008207678A JP2008207678A JP2010042468A JP 2010042468 A JP2010042468 A JP 2010042468A JP 2008207678 A JP2008207678 A JP 2008207678A JP 2008207678 A JP2008207678 A JP 2008207678A JP 2010042468 A JP2010042468 A JP 2010042468A

- Authority

- JP

- Japan

- Prior art keywords

- polishing

- load

- surface plate

- workpiece

- gear

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Abstract

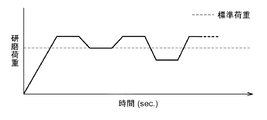

【解決手段】図5に示す研磨方法は、標準荷重を初期研磨荷重として研磨加工を開始し、所定の時間の研磨加工を経たところで研磨荷重を標準荷重よりも減らして所定の時間の研磨加工を継続し、次に、標準荷重よりも高い研磨荷重に増して所定の時間の研磨加工を継続し、次に、研磨荷重を標準荷重よりも低い荷重に減らして所定の時間の研磨加工を継続する、というサイクルを繰り返している例である。標準荷重よりも低い研磨荷重にて研磨加工するステップを含むことにより、定盤の研磨面とワークの加工面との間に研磨スラリーが入りやすくなって新規の研磨スラリーが十分に供給され、また、標準荷重よりも高い研磨荷重にて研磨加工するステップを含むことにより、ワークの研磨加工の加工レートを向上させることができる。

【選択図】図5

Description

例えば、水晶ランバードから切り出された基材としての水晶ウェハを、所望の周波数が得られる厚さに研磨する研磨装置としての両面研磨装置が特許文献1に記載されている。

上記特許文献1に記載の両面研磨装置を用いた研磨方法において、水晶ウェハの研磨加工時間の短縮化を図る方法としては、上定盤あるいは下定盤の水晶ウェハに対する回転の速度を上げたり、上定盤により印加する研磨荷重を高くする方法が考えられる。しかしながら、上記のように大型化および薄型化を図った水晶ウェハは、研磨荷重などの負荷に対して機械的な強度が低下するためにスクラッチなどの水晶ウェハを破損が起こりやすくなり、研磨荷重を大きくすることが困難であるという問題があった。

上記構成の研磨方法によれば、第1の研磨荷重よりも低い研磨荷重で研磨加工するステップにより、基材の研磨加工される面に新規の研磨スラリーが供給されて基材の研磨加工が促進されるとともに、基材と定盤間の研磨スラリーによる潤滑作用によって基材の破損を防止しながら研磨加工時間の短縮を図ることができる。

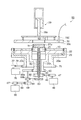

まず、本実施形態の研磨方法に用いる研磨装置としての両面研磨装置について図面に沿って説明する。

図1は、両面研磨装置を模式的に説明する断面図である。また、図2は、両面研磨装置において基材としてのワークを保持するキャリアプレートを模式的に示す平面図である。また、図3(a)は、両面研磨装置の下定盤部分におけるキャリアプレートを含めた各部の動きを模式的に説明する平面図であり、(b)は(a)のC−C線断面において(a)の上部に配置される上定盤を含めて模式的に説明する部分断面図である。

また、上定盤30を下降させて研磨加工する状態にした時に、図1に示すドライバ81の縦溝81aに係合させるフック82は、縦溝81aに係合させないように後退させられるようになっている。フック82を後退させた場合には、研磨加工する際に上定盤30は回転せずに固定され、サンギア21、インターナルギア22、および下定盤20の三つの部材が回転して研磨加工を行う所謂3ウェイ研磨加工を行うようになっている。

次に、上記両面研磨装置50を用いたワーク1aの研磨方法について詳細に説明する。

図4〜図9は、両面研磨装置50を用いてワーク1aを研磨する際の、研磨荷重の印加方法のバリエーションを模式的に説明するものであり、縦軸を研磨荷重として、横軸を研磨加工時間を示す時間軸として示したグラフである。なお、下記のワーク1aの研磨加工方法の説明において、ワーク1aが保持されたキャリアプレート10を含む両面研磨装置50については図1〜図3を参照されたい。

なお、先に上定盤30上に複数のキャリアプレート10を載置させてから、各キャリアプレート10にワーク1aをセットするようにしてもよい。

図4に示す研磨方法では、標準荷重を初期研磨荷重として研磨加工を開始し、所定の時間の研磨加工を経たところで研磨荷重を標準荷重よりも低い研磨荷重に減らして所定の時間の研磨加工を継続し、次に、標準荷重に戻して(増やして)所定の時間の研磨加工を継続する、というサイクルを繰り返している例である。

このように、標準荷重よりも低い研磨荷重にて研磨加工するステップを含むことにより、下定盤20の第1の研磨面20cおよび上定盤30の第2の研磨面30cのそれぞれとワーク1aの両主面である加工面との間に研磨スラリーが入りやすくなって新規の研磨スラリーが十分に供給されることにより、ワーク1aの加工レートが向上することを発明者は見出した。これにより、ワーク1aの厚みが厚み目標値になるまで一定の標準荷重で研磨した場合よりも研磨加工時間を短縮することが可能になるとともに、研磨スラリーが潤滑剤として作用することにより、ワーク1aの破損が抑えられるという効果を奏する。

この研磨方法によれば、上記図4に示す研磨方法の効果に加えて、標準荷重よりも高い研磨荷重にて研磨加工するステップを含んでいるので、ワーク1aの研磨加工の加工レートをさらに向上させることができる。

図7に示す研磨方法は、標準荷重よりも高い研磨荷重を初期研磨荷重として研磨加工を開始し、所定の時間の研磨加工を経たところで研磨荷重を標準荷重よりも低い荷重に減らして所定の時間の研磨加工を継続し、次に、標準荷重よりも高い荷重に増やして所定の時間の研磨加工を継続する、というサイクルを繰り返している例である。

この研磨方法では、標準荷重よりも高い研磨荷重で研磨加工し続けることによるワーク1aへのダメージを、標準荷重に戻すことにより一旦軽減してから再び標準荷重よりも高い研磨荷重に増やすことにより、ワーク1aの破損などを防止しながら研磨加工の加工レートを向上させることを目的としている。そして、その次に、標準荷重よりも低い研磨荷重に減らして研磨加工することにより、ワーク1aの研磨面に新規の研磨スラリーを供給してさらに研磨加工レートを向上させるとともに、研磨スラリーによる潤滑作用によりワーク1aの加工面と下定盤20の第1の研磨面20cおよび上定盤30の第2の研磨面30cとの引っかかりによるキャリアプレート10へのワーク1aののり上げや破損の抑制を図っている。

上記実施形態の研磨方法では、遊星歯車方式の両面ラッピング装置である両面研磨装置50を用いた。これに限らず、上記実施形態の研磨方法は、片面研磨装置を用いても実施することができる。

図10は、上記実施形態の研磨方法に用いることが可能な片面研磨装置の一例を模式的に説明する断面図である。

また、上定盤230には、図示しないスラリー供給装置により、ワーク201aの加工面201cに研磨スラリーを吐出あるいは滴下するスラリー供給部分350が設けられている。研磨加工中にスラリー供給部分350からワーク201aの加工面に供給される研磨スラリーは、上記スラリー供給装置によって常時あるいは断続的に所定量供給されるように制御される。

Claims (3)

- 基材の互いに平行な面のうちいずれか一方の面を研磨加工する第1の研磨面を有する第1の定盤と、前記基材の他方の面の側に配置され前記基材を研磨加工する時の研磨荷重を制御する研磨荷重制御手段を備えた第2の定盤と、前記基材を研磨加工する時に、前記基材の研磨加工される加工面に研磨スラリーを供給するスラリー供給手段と、を有し、少なくとも前記第1の定盤を前記基材に対して運動させることにより前記基材を研磨加工する研磨装置を用いた前記基材の研磨方法であって、

第1の研磨荷重で研磨加工するステップと、

前記研磨荷重制御手段を用いて前記第1の研磨荷重よりも低い第2の研磨荷重で研磨加工するステップと、を少なくとも含むことを特徴とする研磨方法。 - 請求項1に記載の研磨方法において、

前記研磨荷重制御手段を用いて前記第1の研磨荷重よりも高い第3の研磨荷重で研磨加工をするステップを含むことを特徴とする研磨方法。 - 請求項1または2に記載の研磨方法において、

前記第2の定盤が、前記基材の前記他方の面と対向する面に第2の研磨面を有し、前記第2の定盤を前記基材に対して運動させることにより前記基材の前記他方の面を研磨加工する前記研磨装置を用いていることを特徴とする研磨方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008207678A JP2010042468A (ja) | 2008-08-12 | 2008-08-12 | 研磨方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008207678A JP2010042468A (ja) | 2008-08-12 | 2008-08-12 | 研磨方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010042468A true JP2010042468A (ja) | 2010-02-25 |

| JP2010042468A5 JP2010042468A5 (ja) | 2011-07-28 |

Family

ID=42014269

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008207678A Withdrawn JP2010042468A (ja) | 2008-08-12 | 2008-08-12 | 研磨方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2010042468A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102398213A (zh) * | 2011-05-11 | 2012-04-04 | 上海双明光学科技有限公司 | 蓝宝石led衬底抛光超薄型不锈钢载体盘及设备 |

| CN104772692A (zh) * | 2015-03-27 | 2015-07-15 | 苏州赫瑞特电子专用设备科技有限公司 | 一种上盘万向调心加载机构 |

-

2008

- 2008-08-12 JP JP2008207678A patent/JP2010042468A/ja not_active Withdrawn

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102398213A (zh) * | 2011-05-11 | 2012-04-04 | 上海双明光学科技有限公司 | 蓝宝石led衬底抛光超薄型不锈钢载体盘及设备 |

| CN104772692A (zh) * | 2015-03-27 | 2015-07-15 | 苏州赫瑞特电子专用设备科技有限公司 | 一种上盘万向调心加载机构 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4343020B2 (ja) | 両面研磨方法及び装置 | |

| KR101947614B1 (ko) | 반도체 웨이퍼의 제조 방법 | |

| JP5741497B2 (ja) | ウェーハの両面研磨方法 | |

| JP2013078808A (ja) | 研磨装置及び研磨方法 | |

| WO2004082890A1 (ja) | ウエーハ保持用キャリア並びにそれを用いた両面研磨装置及びウエーハの両面研磨方法 | |

| CN110871385A (zh) | 双面抛光机与抛光方法 | |

| CN102574266B (zh) | 半导体晶片的研磨方法 | |

| JP2010042468A (ja) | 研磨方法 | |

| JP2002016025A (ja) | 半導体ウェーハの製造方法及び製造装置 | |

| JP2014104522A (ja) | ウェハーの片面加工方法、ウェハーの製造方法 | |

| JP2010131683A (ja) | シリコンウェーハの研磨方法 | |

| JP2004356336A (ja) | 半導体ウェーハの両面研磨方法 | |

| JP2010023167A (ja) | 砥粒加工装置およびそれを用いた砥粒加工方法 | |

| JP4154526B2 (ja) | ラップ加工用キャリアの厚み加工方法 | |

| JPH1126404A (ja) | 研磨装置 | |

| JP2007130690A (ja) | 遊星歯車式研磨装置用キャリヤ | |

| JPH0192063A (ja) | 両面研磨装置 | |

| JPH1126405A (ja) | 研磨装置 | |

| JP4238836B2 (ja) | 研磨方法および研磨装置 | |

| KR100761820B1 (ko) | 슬러리 블록을 이용한 연마판의 제조방법과 그에 의해제작된 연마판 | |

| KR20110113815A (ko) | 웨이퍼의 연마장치 및 방법 | |

| JPH08267358A (ja) | 半導体基板の同時鏡面研磨装置 | |

| JP2006082145A (ja) | オスカータイプ両面研磨機 | |

| JP2005161430A (ja) | 平面加工機 | |

| JP2000263402A (ja) | 研磨方法および研磨装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110608 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110608 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20110729 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20110729 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110819 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20111212 |