JP2010021573A - 固体撮像装置及びその製造方法 - Google Patents

固体撮像装置及びその製造方法 Download PDFInfo

- Publication number

- JP2010021573A JP2010021573A JP2009240457A JP2009240457A JP2010021573A JP 2010021573 A JP2010021573 A JP 2010021573A JP 2009240457 A JP2009240457 A JP 2009240457A JP 2009240457 A JP2009240457 A JP 2009240457A JP 2010021573 A JP2010021573 A JP 2010021573A

- Authority

- JP

- Japan

- Prior art keywords

- solid

- state imaging

- imaging device

- fluorine

- spacer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Solid State Image Pick-Up Elements (AREA)

- Transforming Light Signals Into Electric Signals (AREA)

Abstract

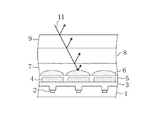

【解決手段】基板1上の所定の領域に複数の受光部2が設けられている。各受光部2の上に複数のマイクロレンズ6が形成されている。各マイクロレンズ6の上にフッ素含有樹脂材料層7が形成されている。フッ素含有樹脂材料層7の上方に透明基板9が設けられている。フッ素含有樹脂材料層7と透明基板9とが樹脂層8によって接着されている。樹脂層8の厚さは、前記所定の領域の周辺に配置されたスペーサ12の高さによって規定されている。

【選択図】図8

Description

以下、本発明の第1の実施形態に係る固体撮像装置及びその製造方法について図面を参照しながら説明する。尚、各図面は、特に断らない限り、ウェハを個片の固体撮像装置素子(チップ)に切断(ダイシング)した後の様子を表している。

以下、本発明の第2の実施形態に係る固体撮像装置及びその製造方法について図面を参照しながら説明する。第2の実施形態が第1の実施形態と大きく異なっている点は、樹脂層の形成前に、受光領域(画素エリア)の周辺に、樹脂層の厚さを規定するためのスペーサを配置しておく点である。これにより、フッ素含有樹脂材料層と透明基板との接着層となる樹脂層の厚さを規定することが容易になる。

以下、本発明の第2の実施形態の変形例に係る固体撮像装置及びその製造方法について図面を参照しながら説明する。第2の実施形態と比べての本変形例の特徴は、画素エリア周辺に配置されたアンプ部と画素エリアとの間に本発明のスペーサが設けられていること、及び当該スペーサには前記アンプ部と対向しないように開口部が設けられていることである。

2 フォトダイオード

3 第1のアクリル平坦膜

4 カラーフィルタ

5 第2のアクリル平坦膜

6 マイクロレンズ

7 フッ素含有樹脂材料層

8 樹脂層

9 透明基板

10 無機物層

11 光

12 スペーサ

15 レジストパターン

20 固体撮像装置

21 画素エリア

25 水平転送レジスタ

30 アンプ部

D1 フッ素含有樹脂材料層7の厚さ

D2 樹脂層8の厚さ

l0 スペーサ12の高さ

l1 固体撮像素子用基板1の上面からフッ素含有樹脂材料層7の上面までの厚さ

Claims (11)

- 半導体基板上の所定の領域に設けられ且つ光を受光する複数の受光部と、

前記複数の受光部のそれぞれの上に形成された複数のマイクロレンズと、

前記複数のマイクロレンズの上に形成されたフッ素含有樹脂材料層と、

前記フッ素含有樹脂材料層の上方に設けられた透明基板とを備え、

前記フッ素含有樹脂材料層と前記透明基板とが樹脂層によって接着されており、

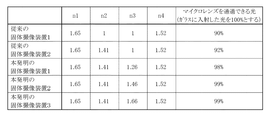

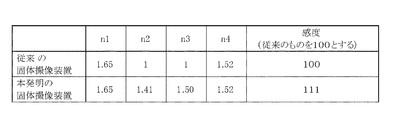

前記複数のマイクロレンズの屈折率は前記フッ素含有樹脂材料層の屈折率よりも大きく、

前記樹脂層の厚さは、前記所定の領域の周辺に配置されたスペーサの高さによって規定されることを特徴とする固体撮像装置。 - 請求項1に記載の固体撮像装置において、

前記スペーサは樹脂からなることを特徴とする固体撮像装置。 - 請求項1に記載の固体撮像装置において、

前記スペーサは無機物からなることを特徴とする固体撮像装置。 - 請求項1〜3のいずれか1項に記載の固体撮像装置において、

前記スペーサは前記フッ素含有樹脂材料層の上に形成されていることを特徴とする固体撮像装置。 - 請求項1〜3のいずれか1項に記載の固体撮像装置において、

前記スペーサは前記半導体基板上又は前記半導体基板上の平坦膜上に形成されていることを特徴とする固体撮像装置。 - 請求項1〜5のいずれか1項に記載の固体撮像装置において、

前記フッ素含有樹脂材料層の上面を基準とした前記スペーサの高さをl0 [μm]とし、前記半導体基板の上面から前記フッ素含有樹脂材料層の上面までの厚さをl1 [μm]とすると、l0 >10[μm]−l1 の関係式が満たされることを特徴とする固体撮像装置。 - 請求項1〜6のいずれか1項に記載の固体撮像装置において、

前記所定の領域は方形状であり、

前記スペーサは、前記所定の領域における少なくとも互いに対向する2辺に沿って設けられていることを特徴とする固体撮像装置。 - 請求項1〜7のいずれか1項に記載の固体撮像装置において、

前記半導体基板上における前記所定の領域の周辺に配置され且つ前記複数の受光部から出力された信号を増幅するアンプ部をさらに備え、

前記スペーサは、少なくとも前記アンプ部と前記所定の領域との間に設けられていると共に、前記スペーサには前記アンプ部と対向しないように開口部が設けられていることを特徴とする固体撮像装置。 - 半導体基板上の所定の領域に、光を受光する複数の受光部を形成する工程と、

前記複数の受光部のそれぞれの上に複数のマイクロレンズを形成する工程と、

前記複数のマイクロレンズの上に、前記複数のマイクロレンズよりも屈折率が小さいフッ素含有樹脂材料層を形成する工程と、

前記フッ素含有樹脂材料層の上に樹脂層を形成する工程と、

前記樹脂層の上に透明基板を設ける工程とを備え、

前記樹脂層を形成する工程よりも前に前記所定の領域の周辺にスペーサを配置し、当該スペーサの高さによって前記樹脂層の厚さを規定することを特徴とする固体撮像装置の製造方法。 - 請求項9に記載の固体撮像装置の製造方法において、

ドライエッチングを用いて前記スペーサを形成することを特徴とする固体撮像装置の製造方法。 - 請求項9に記載の固体撮像装置の製造方法において、

感光性樹脂を塗布した後に露光及び現像を順次行うことによって前記スペーサを形成することを特徴とする固体撮像装置の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009240457A JP4528879B2 (ja) | 2005-07-20 | 2009-10-19 | 固体撮像装置及びその製造方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005210383 | 2005-07-20 | ||

| JP2009240457A JP4528879B2 (ja) | 2005-07-20 | 2009-10-19 | 固体撮像装置及びその製造方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005333865A Division JP4469781B2 (ja) | 2005-07-20 | 2005-11-18 | 固体撮像装置及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010021573A true JP2010021573A (ja) | 2010-01-28 |

| JP4528879B2 JP4528879B2 (ja) | 2010-08-25 |

Family

ID=37657023

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009240457A Expired - Fee Related JP4528879B2 (ja) | 2005-07-20 | 2009-10-19 | 固体撮像装置及びその製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP4528879B2 (ja) |

| CN (1) | CN1901215A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014072287A (ja) * | 2012-09-28 | 2014-04-21 | Seiko Epson Corp | 撮像装置、検査装置、及び電子デバイスの製造方法 |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5434252B2 (ja) * | 2009-05-14 | 2014-03-05 | ソニー株式会社 | 固体撮像装置、および、その製造方法、電子機器 |

| JP5668276B2 (ja) * | 2009-05-15 | 2015-02-12 | ソニー株式会社 | 固体撮像装置、および電子機器 |

| JP2016115706A (ja) * | 2014-12-11 | 2016-06-23 | 株式会社東芝 | 固体撮像装置および固体撮像装置の製造方法 |

| JP6818468B2 (ja) | 2016-08-25 | 2021-01-20 | キヤノン株式会社 | 光電変換装置及びカメラ |

| JP2018060921A (ja) | 2016-10-05 | 2018-04-12 | キヤノン株式会社 | 光電変換装置及びシステム |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000357786A (ja) * | 1999-04-12 | 2000-12-26 | Matsushita Electric Ind Co Ltd | 固体撮像装置 |

| JP2003031782A (ja) * | 2001-07-11 | 2003-01-31 | Fuji Film Microdevices Co Ltd | 固体撮像装置およびその製造方法 |

-

2006

- 2006-07-18 CN CNA2006101055596A patent/CN1901215A/zh active Pending

-

2009

- 2009-10-19 JP JP2009240457A patent/JP4528879B2/ja not_active Expired - Fee Related

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000357786A (ja) * | 1999-04-12 | 2000-12-26 | Matsushita Electric Ind Co Ltd | 固体撮像装置 |

| JP2003031782A (ja) * | 2001-07-11 | 2003-01-31 | Fuji Film Microdevices Co Ltd | 固体撮像装置およびその製造方法 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014072287A (ja) * | 2012-09-28 | 2014-04-21 | Seiko Epson Corp | 撮像装置、検査装置、及び電子デバイスの製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1901215A (zh) | 2007-01-24 |

| JP4528879B2 (ja) | 2010-08-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4469781B2 (ja) | 固体撮像装置及びその製造方法 | |

| CN107425024B (zh) | 固态成像装置、固态成像装置的制造方法和电子设备 | |

| US20100243869A1 (en) | Solid-state imaging device, method of manufacturing the same, and electronic apparatus | |

| JP4528879B2 (ja) | 固体撮像装置及びその製造方法 | |

| CN101924115A (zh) | 固态图像拾取器件 | |

| US20100224948A1 (en) | Solid-state imaging element, method for fabricating the same, and solid-state imaging device | |

| US8361824B2 (en) | Method for forming lens, method for manufacturing semiconductor apparatus, and electronic information device | |

| CN113972230A (zh) | 光检测装置以及电子设备 | |

| WO2019171787A1 (ja) | 撮像素子および撮像素子の製造方法 | |

| CN101800234B (zh) | 固态成像装置及其制造方法、相机以及电子设备 | |

| KR100848945B1 (ko) | 주광선 손실을 보상하는 마이크로렌즈 어레이 및 이를포함하는 이미지센서 조립체 | |

| JP2008210904A (ja) | 固体撮像装置とその製造方法 | |

| JP5825398B2 (ja) | 固体撮像素子及び固体撮像素子の製造方法、電子機器 | |

| US7732745B2 (en) | Imaging apparatus including a solid state imaging device including a plurality of photo diodes | |

| JP2000156485A (ja) | 固体撮像素子およびその製造方法 | |

| JP2009170585A (ja) | 固体撮像装置 | |

| JP4997907B2 (ja) | 固体撮像装置及びその製造方法並びにカメラ | |

| JP3120787B2 (ja) | 分光特性や感度をモニターする素子およびモニターする方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100202 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100330 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100511 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100607 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130611 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |