JP2007524003A - 回転炉または反射炉でのアルミニウムの処理方法 - Google Patents

回転炉または反射炉でのアルミニウムの処理方法 Download PDFInfo

- Publication number

- JP2007524003A JP2007524003A JP2007500266A JP2007500266A JP2007524003A JP 2007524003 A JP2007524003 A JP 2007524003A JP 2007500266 A JP2007500266 A JP 2007500266A JP 2007500266 A JP2007500266 A JP 2007500266A JP 2007524003 A JP2007524003 A JP 2007524003A

- Authority

- JP

- Japan

- Prior art keywords

- aluminum

- furnace

- concentration

- volume

- stage

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27B—FURNACES, KILNS, OVENS, OR RETORTS IN GENERAL; OPEN SINTERING OR LIKE APPARATUS

- F27B3/00—Hearth-type furnaces, e.g. of reverberatory type; Tank furnaces

- F27B3/10—Details, accessories, or equipment peculiar to hearth-type furnaces

- F27B3/28—Arrangement of controlling, monitoring, alarm or the like devices

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B21/00—Obtaining aluminium

- C22B21/0084—Obtaining aluminium melting and handling molten aluminium

- C22B21/0092—Remelting scrap, skimmings or any secondary source aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B21/00—Obtaining aluminium

- C22B21/06—Obtaining aluminium refining

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B9/00—General processes of refining or remelting of metals; Apparatus for electroslag or arc remelting of metals

- C22B9/006—General processes of refining or remelting of metals; Apparatus for electroslag or arc remelting of metals with use of an inert protective material including the use of an inert gas

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS, OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D19/00—Arrangements of controlling devices

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS, OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D19/00—Arrangements of controlling devices

- F27D2019/0006—Monitoring the characteristics (composition, quantities, temperature, pressure) of at least one of the gases of the kiln atmosphere and using it as a controlling value

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS, OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D19/00—Arrangements of controlling devices

- F27D2019/0028—Regulation

- F27D2019/0034—Regulation through control of a heating quantity such as fuel, oxidant or intensity of current

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/20—Recycling

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- General Engineering & Computer Science (AREA)

- Manufacture And Refinement Of Metals (AREA)

- Waste-Gas Treatment And Other Accessory Devices For Furnaces (AREA)

- Muffle Furnaces And Rotary Kilns (AREA)

- Tunnel Furnaces (AREA)

- Air Bags (AREA)

- Control Of Heat Treatment Processes (AREA)

- Vertical, Hearth, Or Arc Furnaces (AREA)

- Crucibles And Fluidized-Bed Furnaces (AREA)

- Processing Of Solid Wastes (AREA)

- Furnace Details (AREA)

Abstract

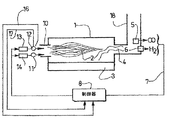

【解決手段】本発明は、アルミニウム含有物質およびことによると1つまたはそれ以上の種類の塩を炉内に導入し、スラッジ、特にアルミナおよび少なくとも1つの塩でことによると覆われた溶融アルミニウムが生成されるように燃焼性物質および燃料を供給する少なくとも1つのバーナの作用で加熱することによって前記物質を溶融し、かつ炉雰囲気または炉の出口の煙で一酸化炭素および/または水素濃度を測定することからなる炉でのアルミニウムの処理方法に関する。少なくとも1つのバーナに供給燃焼性物質の酸素量は、10体積%以上、好ましくは21体積%以上である。本発明方法は、噴射燃焼性流速が炉および/または煙で制御されないCO濃度に比べて多い3体積%と15体積%の間の値で制御されるときに燃料流速が本質的に一定である、間に前記溶融アルミニウム酸化を低減する最終段階を含む。

【選択図】 図2

Description

−煙道ガスおよび/または雰囲気のCO濃度が(比Rの変化を用いて)調節される目標値C1は、装填物および(一般的に本発明に係るレーザダイオード)を用いてCO検出を試験される炉に対して最低限の値で設定される。この値は、しばしば約0.1vol%である。通常の処理での装填物を有する炉で、前記CO値はこの非常に低目標値に調節され、ある間隔の後に容積酸素/燃料流速の比は安定化される。この安定化が維持されるときの比Rは、上に定義される閾値Sである。

13MWバーナが装着された回転炉において、27トンの塩および27トンのアルミニウムスクラップが装填され、装填物は2550Sm3の天然ガスが消費されるまで加熱され、それから65トンのアルミニウムスクラップ(この例において清涼飲料缶)が再び装填され、前記装填物は追加の850Sm3の天然ガスが消費されるまで加熱される。35トンのアルミニウムスクラップ(アルミニウム切削屑)はそれから再び装填され、その装填物は追加の1350Sm3の天然ガスが消費されるまで加熱され、99トンのアルミニウムはさらに注入され、炉内に存在される塩およびドロスは総量5500Sm3の天然ガスが消費されるまでさらに加熱される。炉内に残存するアルミニウムはそれから流れ出る:9トンのアルミニウム。

Claims (12)

- アルミニウム含有物質および必要に応じて1つ以上の塩は炉内に導入され、この物質はことによるとスラッジ、特にアルミナおよび少なくとも1つの塩を含む、で覆われた溶融アルミニウムを得るように酸化剤および燃料を供給する少なくとも1つのバーナを用いて加熱することによって溶融され、かつ一酸化炭素COおよび/または水素H2濃度は炉雰囲気または煙道ガスで測定される炉でのアルミニウムの処理方法であって、少なくとも1つのバーナに供給される酸化剤は10体積%を超える酸素、好ましくは21体積%を超える酸素を含み、かつ前記方法は少なくとも1つのバーナに噴射される燃料の流速が雰囲気または煙道ガスまたはその反対で一酸化炭素および/または水素濃度の関数であるときに前記酸化剤流速が本質的に一定である、間に前記溶融アルミニウムの酸化を低減する最終段階を含み、一酸化炭素および/または水素濃度は3体積%と15体積%の間の目標値C2に調節されることを特徴とする方法。

- 前記酸化剤は、88体積%を超える酸素、好ましくは95体積%を超える酸素を含むことを特徴とする請求項1記載の方法。

- 前記酸化剤は、工業的に純粋酸素であることを特徴とする請求項1,2いずれか記載の方法。

- 前記燃料は、天然ガス、炭化水素および軽燃料油または重燃料油から選ばれることを特徴とする請求項1記載の方法。

- 燃料に対する酸素の容積比は、1と5の間、好ましくは1.5と3の間に維持されることを特徴とする請求項1〜4いずれか1項記載の方法。

- 前記一酸化炭素および/または水素濃度は、3体積%と15体積%の間、好ましくは6体積%と10体積%の間の目標値C2でこの酸化限界段階全体を通して本質的に一定に維持されることを特徴とする請求項1〜5いずれか1項記載の方法。

- 前記酸化限界段階は、前記物質に存在される本質的に全ての有機化合物の熱分解による破壊される間の炭化水素燃焼段階に先行されることを特徴とする請求項1〜6いずれかい1項記載の方法。

- 前記炭化水素燃焼段階は、燃料の容積流速に対する酸素の容積流速の比Rの測定値が予め定義された値Sを下回ったときに終結することを考慮されることを特徴とする請求項7記載の方法。

- 安定化段階は、目標値C1に調節された測定一酸化炭素および/または水素濃度で生じ、この段階は前記比Rがその最小に到達したときに終結することを特徴とする請求項7または8記載の方法。

- 前記アルミニウム酸化限界段階は、炉にアルミニウム含有物質の新しい装填の再導入で終結されることを特徴とする請求項1〜9いずれか1項記載の方法。

- 前記CO濃度は、レーザダイオードを用いて測定されることを特徴とする請求項1〜10いずれか1項記載の方法。

- 先行された請求項の少なくとも1つの記載において、CO測定のためのレーザダイオードの使用。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR0450351A FR2866656B1 (fr) | 2004-02-25 | 2004-02-25 | Procede de traitement d'aluminium dans un four rotatif ou reverbere |

| PCT/FR2005/050074 WO2005085732A1 (fr) | 2004-02-25 | 2005-02-07 | Procede de traitement d'aluminium dans un four rotatif ou reverbere |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007524003A true JP2007524003A (ja) | 2007-08-23 |

| JP2007524003A5 JP2007524003A5 (ja) | 2010-08-26 |

Family

ID=34834242

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007500266A Pending JP2007524003A (ja) | 2004-02-25 | 2005-02-07 | 回転炉または反射炉でのアルミニウムの処理方法 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US7655067B2 (ja) |

| EP (1) | EP1721111B1 (ja) |

| JP (1) | JP2007524003A (ja) |

| AT (1) | ATE399296T1 (ja) |

| CA (1) | CA2557288A1 (ja) |

| DE (1) | DE602005007710D1 (ja) |

| ES (1) | ES2308464T3 (ja) |

| FR (1) | FR2866656B1 (ja) |

| PL (1) | PL1721111T3 (ja) |

| WO (1) | WO2005085732A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009002639A (ja) * | 2007-05-02 | 2009-01-08 | Air Products & Chemicals Inc | 溶融炉への熱供給方法 |

| CN102085689A (zh) * | 2010-11-26 | 2011-06-08 | 卢文成 | 无机发泡板的生产方法 |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2832732B1 (fr) * | 2001-11-29 | 2004-02-13 | Air Liquide | Utilisation de l'analyse des fumees dans les fours d'aluminium |

| FR2854408B1 (fr) * | 2003-04-30 | 2006-05-26 | Air Liquide | Procede de traitement d'aluminium dans un four |

| DE602005008994D1 (de) * | 2005-11-29 | 2008-09-25 | Linde Ag | Kontrolle eines Schmelzprozesses |

| US8071062B2 (en) * | 2009-03-06 | 2011-12-06 | Siemens Energy, Inc. | High temperature catalytic process to reduce emissions of carbon monoxide |

| GB2477753B (en) * | 2010-02-11 | 2012-04-18 | Rifat Al Chalabi | Metal recovery process |

| FR2959298B1 (fr) * | 2010-04-23 | 2012-09-21 | Air Liquide | Four a flamme et procede de regulation de la combustion dans un four a flamme |

| PL2664884T3 (pl) | 2012-05-18 | 2020-02-28 | Air Products And Chemicals, Inc. | Sposób i urządzenie do podgrzewania metali |

| CN105890347B (zh) * | 2016-04-29 | 2018-04-10 | 青岛智邦炉窑设计研究有限公司 | 一种回转窑式还原焙烧装置及工艺 |

| US10991087B2 (en) | 2017-01-16 | 2021-04-27 | Praxair Technology, Inc. | Flame image analysis for furnace combustion control |

| AU2018410969B2 (en) * | 2018-03-02 | 2022-06-02 | Praxair Technology, Inc. | Flame image analysis for furnace combustion control |

| JP2021025882A (ja) * | 2019-08-06 | 2021-02-22 | 日本エア・リキード合同会社 | 炉を制御するための方法、およびこの方法を行うための分析装置 |

| EP3974754A1 (en) * | 2020-09-23 | 2022-03-30 | Nippon Gases Euro-Holding, S.L.U. | System for measuring temperature in a furnace and method for controlling combustion inside the same |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60121235A (ja) * | 1983-12-01 | 1985-06-28 | Furukawa Electric Co Ltd:The | ガス焚反射炉の非鉄金属溶解法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3759702A (en) | 1971-04-07 | 1973-09-18 | Chemetron Corp | Method of melting aluminum |

| US5616167A (en) * | 1993-07-13 | 1997-04-01 | Eckert; C. Edward | Method for fluxing molten metal |

| US5563903A (en) * | 1995-06-13 | 1996-10-08 | Praxair Technology, Inc. | Aluminum melting with reduced dross formation |

| FR2777075B1 (fr) * | 1998-04-02 | 2000-05-19 | Air Liquide | Procede de conduite d'un four et dispositif pour la mise en oeuvre du procede |

| DE19824573A1 (de) * | 1998-06-02 | 1999-12-09 | Linde Ag | Verfahren zum Schmelzen von Metallen |

| US6245122B1 (en) * | 2000-01-20 | 2001-06-12 | J. W. Aluminum Company | Apparatus and method for reclaiming scrap metal |

| AT409269B (de) * | 2000-09-08 | 2002-07-25 | Heribert Dipl Ing Dr Summer | Verfahren zum salzlosen und oxidationsfreien umschmelzen von aluminium |

| DE10114179A1 (de) * | 2001-03-23 | 2002-09-26 | Linde Ag | Vorrichtung zum Einschmelzen von Aluminiumschrott |

| FR2832732B1 (fr) * | 2001-11-29 | 2004-02-13 | Air Liquide | Utilisation de l'analyse des fumees dans les fours d'aluminium |

| FR2854408B1 (fr) * | 2003-04-30 | 2006-05-26 | Air Liquide | Procede de traitement d'aluminium dans un four |

-

2004

- 2004-02-25 FR FR0450351A patent/FR2866656B1/fr not_active Expired - Fee Related

-

2005

- 2005-02-07 WO PCT/FR2005/050074 patent/WO2005085732A1/fr active IP Right Grant

- 2005-02-07 ES ES05717705T patent/ES2308464T3/es active Active

- 2005-02-07 US US10/589,935 patent/US7655067B2/en active Active

- 2005-02-07 CA CA 2557288 patent/CA2557288A1/fr not_active Abandoned

- 2005-02-07 EP EP05717705A patent/EP1721111B1/fr not_active Not-in-force

- 2005-02-07 DE DE200560007710 patent/DE602005007710D1/de active Active

- 2005-02-07 JP JP2007500266A patent/JP2007524003A/ja active Pending

- 2005-02-07 PL PL05717705T patent/PL1721111T3/pl unknown

- 2005-02-07 AT AT05717705T patent/ATE399296T1/de not_active IP Right Cessation

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60121235A (ja) * | 1983-12-01 | 1985-06-28 | Furukawa Electric Co Ltd:The | ガス焚反射炉の非鉄金属溶解法 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009002639A (ja) * | 2007-05-02 | 2009-01-08 | Air Products & Chemicals Inc | 溶融炉への熱供給方法 |

| CN102085689A (zh) * | 2010-11-26 | 2011-06-08 | 卢文成 | 无机发泡板的生产方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20070171954A1 (en) | 2007-07-26 |

| DE602005007710D1 (de) | 2008-08-07 |

| US7655067B2 (en) | 2010-02-02 |

| EP1721111A1 (fr) | 2006-11-15 |

| EP1721111B1 (fr) | 2008-06-25 |

| FR2866656B1 (fr) | 2006-05-26 |

| CA2557288A1 (fr) | 2005-09-15 |

| FR2866656A1 (fr) | 2005-08-26 |

| ATE399296T1 (de) | 2008-07-15 |

| WO2005085732A1 (fr) | 2005-09-15 |

| ES2308464T3 (es) | 2008-12-01 |

| PL1721111T3 (pl) | 2008-11-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2007524003A (ja) | 回転炉または反射炉でのアルミニウムの処理方法 | |

| JP2007524003A5 (ja) | ||

| RU2507461C2 (ru) | Способ эксплуатации печи, а также устройство для осуществления этого способа | |

| BR112012027190B1 (pt) | Forno alimentado a combustível e método para controlar a combustão em um forno alimentado a combustível | |

| CN103796735B (zh) | 焚化nh3的方法和nh3焚化炉 | |

| WO2009087142A1 (en) | Combined burner and lance apparatus for electric arc furnaces | |

| US20210131734A1 (en) | Furnace system and method for operating a furnace | |

| JP2013538939A (ja) | スクラップメタルを溶融する方法 | |

| JP4554596B2 (ja) | 炉内アルミニウム処理方法 | |

| CA2198682A1 (en) | Furnace waste gas combustion control | |

| RU2346057C2 (ru) | Усовершенствованный способ плавки для получения железа | |

| JP5406482B2 (ja) | 流動層式焼却装置の運転制御方法及び流動層式焼却装置 | |

| RU2182603C2 (ru) | Способ управления процессом "ромелт" | |

| ES2207389B1 (es) | Mejoras en el objeto de la patente principal n.200102624, por "procedimiento para la fusion de una carga de aluminio". | |

| JP2005213591A (ja) | 高炉への固体燃料吹き込み方法及び吹き込みランス | |

| JP4295134B2 (ja) | 精製炉の操業方法 | |

| US20230194082A1 (en) | Combustion process | |

| WO2004083469A1 (en) | Process for melting an aluminum charge containing organic material | |

| US20200284513A1 (en) | Method for controlling a combustion and furnace | |

| SU1364639A1 (ru) | Способ отоплени мартеновской печи | |

| US6245124B1 (en) | Vertical shaft furnaces | |

| JP2002121612A (ja) | 冷鉄源の溶解方法 | |

| Motlagh | Desulphurization of steel during melting | |

| JPH0470364B2 (ja) | ||

| JPH0438815B2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071214 |

|

| A524 | Written submission of copy of amendment under article 19 pct |

Free format text: JAPANESE INTERMEDIATE CODE: A524 Effective date: 20100707 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101026 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110120 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110726 |