JP2007285133A - 圧力センサ付き燃料噴射器 - Google Patents

圧力センサ付き燃料噴射器 Download PDFInfo

- Publication number

- JP2007285133A JP2007285133A JP2006110202A JP2006110202A JP2007285133A JP 2007285133 A JP2007285133 A JP 2007285133A JP 2006110202 A JP2006110202 A JP 2006110202A JP 2006110202 A JP2006110202 A JP 2006110202A JP 2007285133 A JP2007285133 A JP 2007285133A

- Authority

- JP

- Japan

- Prior art keywords

- pressure sensor

- fuel injector

- piezoelectric element

- engine

- sensor according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Measuring Fluid Pressure (AREA)

- Fuel-Injection Apparatus (AREA)

Abstract

【課題】取り付けが容易で、設計内容に左右されず常に性能を最大限発揮でき、しかも高周波数で変動する燃焼圧力に正確に追従することができる圧力センサを備える、圧力センサ付き燃料噴射器を提供することを目的とする。

【解決手段】燃焼室内に突設された燃料噴射器に薄膜状の圧電素子1からなる圧力センサ10を取り付けた圧力センサ付き燃料噴射器。また、圧電素子1に窒化アルミニウムを用いた圧力センサ付き燃料噴射器。また、圧電素子1の表面に耐熱性や耐酸化性を有する金属膜6を形成する圧力センサ付き燃料噴射器。

【選択図】 図1

【解決手段】燃焼室内に突設された燃料噴射器に薄膜状の圧電素子1からなる圧力センサ10を取り付けた圧力センサ付き燃料噴射器。また、圧電素子1に窒化アルミニウムを用いた圧力センサ付き燃料噴射器。また、圧電素子1の表面に耐熱性や耐酸化性を有する金属膜6を形成する圧力センサ付き燃料噴射器。

【選択図】 図1

Description

薄膜状圧力センサを備える、エンジンに用いられる圧力センサ付き燃料噴射器に関する。

従来から、エンジンの運転を総合的に制御し、常に最適な状態で稼動させるために、各種のセンサでエンジン内部の様々な物理量の検出を行っている。

その検出される物理量の一つは燃焼室内で燃料が爆発した際の燃焼圧力であり、燃焼圧力を測定することで失火やノッキングの検出等を行っている(特許文献1参照)。

特開2001−55967号公報

その検出される物理量の一つは燃焼室内で燃料が爆発した際の燃焼圧力であり、燃焼圧力を測定することで失火やノッキングの検出等を行っている(特許文献1参照)。

圧力センサの性能を最大限引き出すための該圧力センサの取り付け箇所と、取り付け方法と、エンジンの形状とは密接に関連し合っているため、エンジンの設計を行う際には、その都度圧力センサの取り付け箇所と取り付け方法とを考える必要がある。

しかし、一般にエンジン内部は非常に狭隘であり、圧力センサの取り付け箇所及び取り付け方法を自由に設定できないので、必ずしも常に圧力センサの性能を最大限に引き出すことができない問題があった。

しかし、一般にエンジン内部は非常に狭隘であり、圧力センサの取り付け箇所及び取り付け方法を自由に設定できないので、必ずしも常に圧力センサの性能を最大限に引き出すことができない問題があった。

また、エンジン内部は狭隘であることに加え、多くの部品同士が互いに密接し合っているので、圧力センサを取り付けるために必要な工具等を差し入れるスペースが殆ど無く、圧力センサを取り付ける際の加工は非常に困難であった。同様のことは特許文献1記載の圧力センサについても当てはまる。

また、燃焼ガスの燃焼圧力を計測する際に用いられる圧力センサのタイプは、フィードチューブ等を用いて燃焼ガスを抽出し、その圧力を測定するものである。

しかし、燃焼ガスの圧力はフィードチューブ内を通過する過程で減衰するので、正確な圧力の測定が困難であることに加え、高周波数で変動する圧力に正確に追従できない問題もあった。

しかし、燃焼ガスの圧力はフィードチューブ内を通過する過程で減衰するので、正確な圧力の測定が困難であることに加え、高周波数で変動する圧力に正確に追従できない問題もあった。

本発明は以上の課題を解決すべく開発されたものである。

すなわち、取り付けが容易で、設計内容に左右されず常に性能を最大限発揮でき、しかも高周波数で変動する燃焼圧力に正確に追従することができる圧力センサを備える、圧力センサ付き燃料噴射器を提供することを目的とする。

すなわち、取り付けが容易で、設計内容に左右されず常に性能を最大限発揮でき、しかも高周波数で変動する燃焼圧力に正確に追従することができる圧力センサを備える、圧力センサ付き燃料噴射器を提供することを目的とする。

本発明者は、以上のような課題背景をもとに鋭意研究を重ねた結果、燃料噴射器に薄膜状の圧電素子からなる圧力センサを取り付けることで上記の課題を解決できることを見出し、その知見に基づいて本発明を完成させたものである。

すなわち本発明は、(1) エンジンに用いられる燃料噴射器であって、該燃料噴射器が燃焼室内に突設され、前記燃料噴射器に薄膜状の圧電素子からなる圧力センサを取り付けた圧力センサ付き燃料噴射器に存する。

また本発明は、(2)前記圧力センサが前記燃料噴射器の周囲に貼り付けられている上記(1)記載の圧力センサ付き燃料噴射器に存する。

また本発明は、(3)前記圧電素子に窒化アルミニウムを用いる上記(1)記載の圧力センサ付き燃料噴射器に存する。

また本発明は、(4)圧電素子の表面に耐熱性や耐酸化性を有する金属膜を形成する上記(1)記載の圧力センサ付き燃料噴射器に存する。

また本発明は、(5)金属膜が蒸着、無電解めっき法、イオンプレーティング法、またはスパッタリング法により形成されている上記(4)記載の圧力センサ付き燃料噴射器に存する。

また本発明は、(6)金属膜の材料が鉄、コバルト、ニッケルのいずれかを主成分とする超合金、白金、または金である上記(4)記載の圧力センサ付き燃料噴射器に存する。

また本発明は、(7)前記エンジンがレシプロエンジンである上記(1)記載の圧力センサ付き燃料噴射器に存する。

なお、本発明の目的に添ったものであれば上記(1)から(7)を適宜組み合わせた構成も採用可能である。

なお、本発明の目的に添ったものであれば上記(1)から(7)を適宜組み合わせた構成も採用可能である。

本発明はエンジンの燃焼室内に突設された燃料噴射器に薄膜状の圧電素子からなる圧力センサを取り付けた、圧力センサ付き燃料噴射器である。エンジンの構成に必須な部品である燃料噴射器に圧力センサが取り付けられているので、エンジンの設計内容にかかわらず、圧力センサの性能を最大限引き出すことができる設置箇所である燃焼室内に圧力センサを設置することができる。

また、本発明に係る圧力センサ付き燃料噴射器は、予め圧力センサが取り付けられた状態で、エンジンに組み込まれるので、圧力センサを取り付ける加工を行うための空間を全く必要としない。

また、本発明に係る圧力センサ付き燃料噴射器に取り付けられた圧力センサは、燃焼室内に設置されているので、燃焼ガスから直接圧力を受ける。従って、燃焼ガスの圧力が高周波数で変動した場合であっても、上記圧力センサはその変動に対して忠実に追従し、正確な圧力を測定することができる。

〔第一の実施形態〕

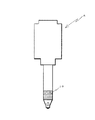

本発明の一実施形態について図面を用いて説明する。図1は、本実施形態に係る圧力センサ付き燃料噴射器を模式的に示す説明図である。

図1に示すように、本実施形態に係る圧力センサ付き燃料噴射器Aは、その先端部に薄膜状(厚さ:約3μm〜30μm)の圧力センサ10が取り付けられた構造をしている。

本発明の一実施形態について図面を用いて説明する。図1は、本実施形態に係る圧力センサ付き燃料噴射器を模式的に示す説明図である。

図1に示すように、本実施形態に係る圧力センサ付き燃料噴射器Aは、その先端部に薄膜状(厚さ:約3μm〜30μm)の圧力センサ10が取り付けられた構造をしている。

圧力センサ10はエンジンを構成する上で必要な部品である燃料噴射器に取り付けられるので、エンジンの設計内容にかかわらず、圧力センサ10は圧力センサの設置箇所として最適な場所である燃焼室内に設置される。

また、圧力センサ10が取り付けられた状態で本実施形態に係る圧力センサ付き燃料噴射器Aはエンジンに組み込まれる。

そのため、圧力センサの設置に際して狭隘なエンジン内部を積極的に加工することを一切必要とせず、圧力センサを容易に燃焼室内部に設置させることが可能となる。

そのため、圧力センサの設置に際して狭隘なエンジン内部を積極的に加工することを一切必要とせず、圧力センサを容易に燃焼室内部に設置させることが可能となる。

また、圧力センサ10は燃焼室内に直接晒されるので、燃焼ガスの圧力が該圧力センサ10に対して直接加わる。その結果、燃焼ガスの圧力が高周波数で変動した場合でも、圧力センサ10は燃焼ガスの圧力の変動に忠実に追従し、正確な圧力の測定が可能となる。

ここで、燃料噴射器のより具体的な取り付け場所を、エンジンの一種であるレシプロエンジンを例として図面を用いて説明する。

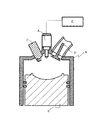

図2はレシプロエンジンのピストン部分の一例を模式的に示す断面図である。

図2に示すようにレシプロエンジンのピストン部分において、圧力センサ付き燃料噴射器AはシリンダヘッドB上部に配設される。また、燃料噴射器の左右には点火プラグC、排気バルブD、及び図示しない吸気バルブが配設される。シリンダヘッドB内にはピストンEが配置され、該ピストンが往復運動することで、該ピストンEに接続されている図示しないクランクシャフトを回転させる。

圧力センサ付き燃料噴射器Aに取り付けられた圧力センサ10は測定装置Fに接続される。

図2はレシプロエンジンのピストン部分の一例を模式的に示す断面図である。

図2に示すようにレシプロエンジンのピストン部分において、圧力センサ付き燃料噴射器AはシリンダヘッドB上部に配設される。また、燃料噴射器の左右には点火プラグC、排気バルブD、及び図示しない吸気バルブが配設される。シリンダヘッドB内にはピストンEが配置され、該ピストンが往復運動することで、該ピストンEに接続されている図示しないクランクシャフトを回転させる。

圧力センサ付き燃料噴射器Aに取り付けられた圧力センサ10は測定装置Fに接続される。

図2から分かるように、圧力センサ10は本実施形態に係る圧力センサ付き燃料噴射器Aに取り付けられることで、燃焼室内に設置される。さらに、圧力センサ10は本実施形態に係る圧力センサ付き燃料噴射器Aに取り付けられるので、その設置に関してエンジン内部を加工することを一切要しない。

また、図2から分かるように、本実施形態に係る圧力センサ付き燃料噴射器Aがレシプロエンジンに取り付けられる場合、圧力センサ10は測定の外乱となる電磁波の発生源となるパルスプラズマを作り出す点火プラグCから非常に離れた位置に設置される。

従って、燃焼室内に発生する電磁波の影響を極力受けず常に正確な測定が可能となる。

従って、燃焼室内に発生する電磁波の影響を極力受けず常に正確な測定が可能となる。

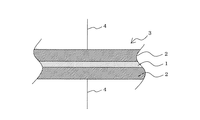

図3は本実施形態に係る圧力センサ付き噴射器に用いられる圧力センサの構成要素である圧電素子を模式的に示す説明図である。

図3に示すように、本実施形態に係る圧力センサ付き噴射器に用いられる圧力センサの構成要素である圧電素子3は、薄膜状の圧電体1の両側の表面に電極層2を形成させてなる。

図3に示すように、本実施形態に係る圧力センサ付き噴射器に用いられる圧力センサの構成要素である圧電素子3は、薄膜状の圧電体1の両側の表面に電極層2を形成させてなる。

圧電素子に用いられる圧電体の材料は、薄膜化が可能であり、且つ圧電体が高温になっても圧電性を失わない、いわゆるキュリー点が高い材料であればその種類は特に限定されるものではない。圧電体として採用可能な材料として、例えば窒化アルミニウムがある。

また、圧電素子に用いられる電極層についても圧電体と同様で、薄膜化が可能であり、高温環境下でも機能するものであればその材質は特に限定されるものではないが、耐熱性や耐酸化性を有する金属を用いることが好ましい。例えば鉄,コバルト,ニッケルのいずれかを主成分とする超合金、白金、または金が採用可能である。

圧電素子に発生した電荷量を測定するために、リード線等の導線4で圧電素子の電極層はすでに上述したこの図面では図示しない測定装置と接続される。

本実施形態に係る圧力センサ付き燃料噴射器に用いられる圧電素子の表面に金属膜を形成することで、本実施形態に係る圧力センサ付き燃料噴射器に用いられる圧力センサを燃焼室内に発生する電磁波から守ることができる。

図4は、圧電素子に金属膜を形成した状態を模式的に説明する断面図である。図4に示すように、圧電素子3の表面に金属膜6を形成するには、予め圧電素子3の表面に該圧電素子3と金属膜6との導通を防ぐための絶縁層5を形成する。

図4は、圧電素子に金属膜を形成した状態を模式的に説明する断面図である。図4に示すように、圧電素子3の表面に金属膜6を形成するには、予め圧電素子3の表面に該圧電素子3と金属膜6との導通を防ぐための絶縁層5を形成する。

そして、絶縁層5の表面に電磁波の浸透を防止する金属膜6を形成する。具体的な金属膜の形成方法として、蒸着、無電解めっき法、イオンプレーティング法、スパッタリング法等の方法がある。これらの方法は極めて薄い堅固な膜層を形成することができる。

金属膜の材料は、エンジン内の電磁波の状態によって適宜選択され、例えば、静電界や低周波の電界をシールドする場合には比導電率の高い金属材料が用いられる。また、静磁界や低周波の磁界をシールドするには比透磁率の高い金属材料を用いる。

上記の観点より採用される金属として、例えば鉄,コバルト,ニッケルのいずれかを主成分とする超合金、白金、または金がある。

上記の観点より採用される金属として、例えば鉄,コバルト,ニッケルのいずれかを主成分とする超合金、白金、または金がある。

以上本発明を述べてきたが、本発明はその目的に沿う限り、種々の変更が可能である。例えば、圧力センサを構成する圧電素子を複数積層させることで、圧力センサの感度を増幅することが可能となる。

圧電素子は薄膜状であるので、仮に圧電素子を複数積層させて、圧力センサを形成したとしても、その体積は殆ど変化せず、エンジンの運転状態や燃料ガスの燃焼状態を全く変化させることがない。

圧電素子は薄膜状であるので、仮に圧電素子を複数積層させて、圧力センサを形成したとしても、その体積は殆ど変化せず、エンジンの運転状態や燃料ガスの燃焼状態を全く変化させることがない。

1 薄膜状の圧電体

2 電極層

3 圧電素子

4 導線

5 絶縁層

6 金属膜

10 圧力センサ

A 圧力センサ付き燃料噴射器

B シリンダヘッド

C 点火プラグ

D 排気バルブ

E ピストン

F 測定装置

2 電極層

3 圧電素子

4 導線

5 絶縁層

6 金属膜

10 圧力センサ

A 圧力センサ付き燃料噴射器

B シリンダヘッド

C 点火プラグ

D 排気バルブ

E ピストン

F 測定装置

Claims (7)

- エンジンに用いられる燃料噴射器であって、該燃料噴射器が燃焼室内に突設され、前記燃料噴射器に薄膜状の圧電素子からなる圧力センサを取り付けたことを特徴とする圧力センサ付き燃料噴射器。

- 前記圧力センサが前記燃料噴射器の周囲に貼り付けられていることを特徴とする請求項1記載の圧力センサ付き燃料噴射器。

- 前記圧電素子に窒化アルミニウムを用いることを特徴とする請求項1記載の圧力センサ付き燃料噴射器。

- 圧電素子の表面に耐熱性や耐酸化性を有する金属膜を形成することを特徴とする請求項1記載の圧力センサ付き燃料噴射器。

- 金属膜が蒸着、無電解めっき法、イオンプレーティング法、またはスパッタリング法により形成されていることを特徴とする請求項4記載の圧力センサ付き燃料噴射器。

- 金属膜の材料が鉄、コバルト、ニッケルのいずれかを主成分とする超合金、白金、または金であることを特徴とする請求項4記載の圧力センサ付き燃料噴射器。

- 前記エンジンがレシプロエンジンであることを特徴とする請求項1記載の圧力センサ付き燃料噴射器。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006110202A JP2007285133A (ja) | 2006-04-12 | 2006-04-12 | 圧力センサ付き燃料噴射器 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006110202A JP2007285133A (ja) | 2006-04-12 | 2006-04-12 | 圧力センサ付き燃料噴射器 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2007285133A true JP2007285133A (ja) | 2007-11-01 |

Family

ID=38757159

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006110202A Pending JP2007285133A (ja) | 2006-04-12 | 2006-04-12 | 圧力センサ付き燃料噴射器 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2007285133A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102013016703A1 (de) | 2013-10-08 | 2015-04-09 | L'orange Gmbh | Kraftstoffinjektor mit einem Brennraumdrucksensor sowie ein Montage- und Demontageverfahren für einen solchen |

-

2006

- 2006-04-12 JP JP2006110202A patent/JP2007285133A/ja active Pending

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102013016703A1 (de) | 2013-10-08 | 2015-04-09 | L'orange Gmbh | Kraftstoffinjektor mit einem Brennraumdrucksensor sowie ein Montage- und Demontageverfahren für einen solchen |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5748257B2 (ja) | エンジン内部の圧力などを計測するための高温用圧力センサ・エレメント、その製造方法、及びエンジンの部品 | |

| CN102272571B (zh) | 刚性颗粒物质传感器 | |

| JP6131113B2 (ja) | 冷陰極電離真空計及び内壁保護部材 | |

| JPWO2004015385A1 (ja) | 圧力センサー、圧力センサーの製造方法および内燃機関の筒内圧検出構造 | |

| JP2004317491A (ja) | 圧力センサ | |

| US8161796B2 (en) | Particulate matter sensor with an insulating air gap | |

| JP2004124911A (ja) | 燃焼圧センサ付きグロープラグ | |

| CN105308427A (zh) | 用于检测内燃发动机中的燃烧室压力的装置 | |

| JP6253616B2 (ja) | 圧力センサ | |

| JP2015132609A (ja) | 広帯域ラムダセンサ及びラムダセンサの製造方法 | |

| WO2017010416A1 (ja) | 圧力センサ | |

| JP2007285133A (ja) | 圧力センサ付き燃料噴射器 | |

| US9709186B2 (en) | Modular actuator unit for a fuel injection valve | |

| JP4131979B2 (ja) | エンジン用物理量検出装置 | |

| JP4644282B2 (ja) | 組み込まれた燃焼室圧力センサを備えたシース形グロープラグ | |

| JP2018054347A (ja) | 圧力検出装置、圧力検出装置付き内燃機関、圧力検出装置の製造方法 | |

| CN100385222C (zh) | 起爆传感器 | |

| CN109959473A (zh) | 压力传感器 | |

| JP2012112824A (ja) | 圧力センサ素子およびこれを備えた圧力センサ | |

| KR101632803B1 (ko) | 용량성 초음파 트랜스듀서 | |

| JP2011163926A (ja) | 筒内圧センサ | |

| CN107850498B (zh) | 信号传导装置 | |

| JP6083337B2 (ja) | 圧力センサ | |

| JP2007286013A (ja) | 外乱補償機能付き圧力センサ | |

| JP2009150325A (ja) | 燃焼圧センサ |