JP2005298024A - 液体の充填方法及び装置 - Google Patents

液体の充填方法及び装置 Download PDFInfo

- Publication number

- JP2005298024A JP2005298024A JP2004118542A JP2004118542A JP2005298024A JP 2005298024 A JP2005298024 A JP 2005298024A JP 2004118542 A JP2004118542 A JP 2004118542A JP 2004118542 A JP2004118542 A JP 2004118542A JP 2005298024 A JP2005298024 A JP 2005298024A

- Authority

- JP

- Japan

- Prior art keywords

- container

- liquid

- liner

- filling

- liquid filling

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000007788 liquid Substances 0.000 title claims abstract description 98

- 238000000034 method Methods 0.000 title abstract description 11

- 238000007689 inspection Methods 0.000 claims description 26

- 238000012546 transfer Methods 0.000 claims description 6

- 238000002347 injection Methods 0.000 claims 1

- 239000007924 injection Substances 0.000 claims 1

- 238000012423 maintenance Methods 0.000 abstract description 2

- 239000007789 gas Substances 0.000 description 24

- 239000000126 substance Substances 0.000 description 6

- 238000009826 distribution Methods 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 3

- 229910001873 dinitrogen Inorganic materials 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 238000007599 discharging Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- -1 polytetrafluoroethylene Polymers 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 238000007789 sealing Methods 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000003814 drug Substances 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 238000005429 filling process Methods 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 235000013305 food Nutrition 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

Images

Landscapes

- Basic Packing Technique (AREA)

Abstract

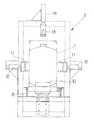

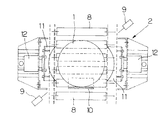

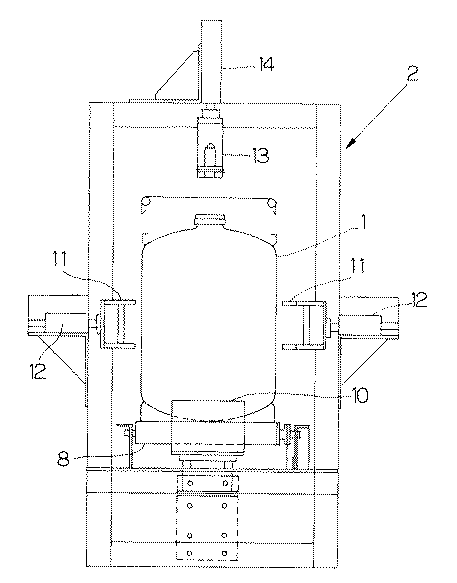

【解決手段】キャニスター容器1内に収容したライナー3に液体を充填するものであり、一定の方向に移送される容器1と、容器1の移送途中に設置した容器点検部2と、液体充填部17とからなり、容器点検部2には容器1を停止させるストッパー10と容器1の移送方向両側に設置して容器1の胴部を側面から挟持する一対の位置決め部材11との固定手段及び容器1の開口口部4に密に連結可能とした適度の弾性を有する圧入部材13からなる気体の圧入手段とを設置するとともに液体充填部17には液体供給ノズル18からなるライナー3への液体充填手段を設けてある。

【選択図】図1

Description

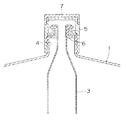

図1は、内部にライナーを収容したキャニスター容器1の液体充填システムを示し、特に、液体充填が可能であるのかどうかライナーの圧力維持チェックを行う容器点検部2の要部を示すものである。

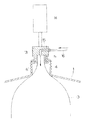

図7に示すように液体充填部17の基台上方には液体供給ノズル18が設置してあり、この液体供給ノズル18は、図示しない公知の液体供給装置にパイプで接続してあり、かつ、図示しないシリンダで昇降可能となっている。

その結果、液体はパイプ20を通して外部に押し出されることになる。

2 容器点検部

3 ライナー(内袋)

4 容器の口部

5 リテーナー

6 ネック

7 クロージャー(密封用キャップ)

8 ローラコンベア

9 センサー

10 ストッパー

11 位置決め部材

12 シリンダ

13 気体の圧入部材

14 シリンダ

15 流路

16 気体圧入用フレキシブルパイプ

17 液体充填部

18 液体供給ノズル

19 ディスペンスコネクター

20 液体排出パイプ

21 ディップチューブ

22 気体圧入パイプ

Claims (5)

- キャニスター容器1内に収容したライナー3に液体を充填するに際し、一定の方向に移送される容器1を容器点検部2の所定の位置に固定する工程と、昇降可能な気体の圧入部材13と容器1の開口口部4とを密に連結する工程と、ライナー3への気体圧入により液体充填が可能かどうかを選別する工程と、液体充填が可能と判断した場合には容器1を液体充填部17に移送し、ライナー3に所定量の液体を充填する工程とから成ることを特徴とする液体の充填方法。

- キャニスター容器1内に収容したライナー3に液体を充填する装置において、一定の方向に移送される容器1と、容器1の移送途中に設置した容器点検部2と、液体充填部17とからなり、容器点検部2には容器1を決められた位置に固定する固定手段と容器1内のライナー3に気体を圧入する手段とを設置するとともに液体充填部17にはライナー3への液体充填手段を設けたことを特徴とする液体の充填装置。

- 容器1の固定手段は、容器1を停止させるストッパー10と、容器1の移送方向両側に設置して容器1の胴部を側面から挟持する一対の位置決め部材11である請求項2に記載する液体の充填装置。

- 気体圧入手段は、容器点検部2の上方に昇降可能に設置した適度の弾性を有する圧入部材13であり、容器1の開口口部4に密に連結可能とした請求項2に記載する液体の充填装置。

- 液体充填手段は、液体充填部17の上方に昇降可能に設置した液体供給ノズル18である請求項2に記載する液体の充填装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004118542A JP2005298024A (ja) | 2004-04-14 | 2004-04-14 | 液体の充填方法及び装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004118542A JP2005298024A (ja) | 2004-04-14 | 2004-04-14 | 液体の充填方法及び装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005298024A true JP2005298024A (ja) | 2005-10-27 |

Family

ID=35330049

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004118542A Pending JP2005298024A (ja) | 2004-04-14 | 2004-04-14 | 液体の充填方法及び装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005298024A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009113851A (ja) * | 2007-11-09 | 2009-05-28 | Aloka Co Ltd | 水薬調剤装置 |

| JP2009297637A (ja) * | 2008-06-12 | 2009-12-24 | Jsr Corp | 液汚れ防止治具及び液体充填方法 |

| KR200454009Y1 (ko) | 2009-08-25 | 2011-06-09 | 김경호 | 액상원료 프레스장치 |

| US8408257B2 (en) | 2007-11-09 | 2013-04-02 | Hitachi Aloka Medical, Ltd. | Liquid medicine dispensing device |

| JP2013230874A (ja) * | 2009-06-30 | 2013-11-14 | Coca-Cola Co | 容器充填システムおよび方法 |

-

2004

- 2004-04-14 JP JP2004118542A patent/JP2005298024A/ja active Pending

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009113851A (ja) * | 2007-11-09 | 2009-05-28 | Aloka Co Ltd | 水薬調剤装置 |

| US8408257B2 (en) | 2007-11-09 | 2013-04-02 | Hitachi Aloka Medical, Ltd. | Liquid medicine dispensing device |

| JP2009297637A (ja) * | 2008-06-12 | 2009-12-24 | Jsr Corp | 液汚れ防止治具及び液体充填方法 |

| JP2013230874A (ja) * | 2009-06-30 | 2013-11-14 | Coca-Cola Co | 容器充填システムおよび方法 |

| JP2015164868A (ja) * | 2009-06-30 | 2015-09-17 | ザ コカ・コーラ カンパニーThe Coca‐Cola Company | 容器充填システムおよび方法 |

| US9725193B2 (en) | 2009-06-30 | 2017-08-08 | The Coca-Cola Company | Container filling systems and methods |

| KR200454009Y1 (ko) | 2009-08-25 | 2011-06-09 | 김경호 | 액상원료 프레스장치 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI621571B (zh) | 用於塡充及分配液體之裝置與方法 | |

| JP5840237B2 (ja) | 漏れ検出方法および装置 | |

| KR102314540B1 (ko) | 고점성 액체-함유 재료의 압력 분배를 위한 장치 및 방법 | |

| TW201505924A (zh) | 外包裝容器之吹氣模製襯墊及其製造方法 | |

| US7585452B2 (en) | Method and device for producing a container | |

| CN111107822B (zh) | 填充医疗包装的方法、填充设备和构造成囊袋的医疗包装 | |

| US20040020268A1 (en) | Leakage detecting device for sealed packages | |

| AU2016399197A1 (en) | Inliner for a pallet container | |

| JP2005298024A (ja) | 液体の充填方法及び装置 | |

| JP5760520B2 (ja) | リーク検査装置 | |

| US20150090007A1 (en) | Method for detecting leaks in aircraft wings | |

| KR20150067723A (ko) | 내측 주머니 복합 용기용 분배 장치 및 그 제조 방법 | |

| JP2006329650A (ja) | 包装リーク検査装置 | |

| US5618990A (en) | Inspection system for detecting a leaking liquid and entering air | |

| US9656305B2 (en) | Tire cleaning method | |

| EP0964236B1 (en) | Apparatus for inspecting containers for leakage of liquid | |

| JP5073198B2 (ja) | ブロー成形品のピンホール検査方法 | |

| JP2009042041A (ja) | リークテスト装置 | |

| JP2003104489A5 (ja) | ||

| CN220625678U (zh) | 一种桶装饮水周转桶检漏装置 | |

| CN207774009U (zh) | 用于罐车罐口的气囊式密封装置 | |

| JP4002945B2 (ja) | 内容液の漏洩検査方法および漏洩検査装置 | |

| CN213705951U (zh) | 用于包装机的工作站和包装机 | |

| JP6129954B2 (ja) | 略円筒状の3次元同形ライナーの製造方法 | |

| JP5297658B2 (ja) | レジスト液供給回収システム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070402 |

|

| A521 | Written amendment |

Effective date: 20070404 Free format text: JAPANESE INTERMEDIATE CODE: A821 |

|

| A977 | Report on retrieval |

Effective date: 20090917 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091006 |

|

| A521 | Written amendment |

Effective date: 20091201 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100217 |