JP2005296860A - エアフィルタ濾材 - Google Patents

エアフィルタ濾材 Download PDFInfo

- Publication number

- JP2005296860A JP2005296860A JP2004118558A JP2004118558A JP2005296860A JP 2005296860 A JP2005296860 A JP 2005296860A JP 2004118558 A JP2004118558 A JP 2004118558A JP 2004118558 A JP2004118558 A JP 2004118558A JP 2005296860 A JP2005296860 A JP 2005296860A

- Authority

- JP

- Japan

- Prior art keywords

- air filter

- filter medium

- ptfe

- porous membrane

- pressure loss

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Separation Using Semi-Permeable Membranes (AREA)

Abstract

【課題】 半導体素子製造におけるプロセスガス濾過用エアフィルタ濾材であって、低圧力損失(高通気量)で、且つ小型、軽量化が可能であり、シール材を用いる必要がないエアフィルタ濾材を提供する。

【解決手段】 半導体素子製造におけるプロセスガス濾過用エアフィルタ濾材として、ポリテトラフルオロエチレン(PTFE)多孔質膜を使用する。PTFE多孔質膜としては、捕集効率が99.99999%以上で、圧力損失が0.2〜1kPaのものを使用することが好ましい。また、PTFE多孔質膜は、2枚以上積層し、かつこれらを接着などで一体化せずに使用することが好ましい。

【選択図】なし

【解決手段】 半導体素子製造におけるプロセスガス濾過用エアフィルタ濾材として、ポリテトラフルオロエチレン(PTFE)多孔質膜を使用する。PTFE多孔質膜としては、捕集効率が99.99999%以上で、圧力損失が0.2〜1kPaのものを使用することが好ましい。また、PTFE多孔質膜は、2枚以上積層し、かつこれらを接着などで一体化せずに使用することが好ましい。

【選択図】なし

Description

本発明は、半導体素子製造におけるプロセスガス濾過用エアフィルタ濾材に関する。

近年、半導体分野における技術の発達により、半導体素子の高集積化や微細化が目覚しく進んでいる。その結果、半導体素子の製造に際し使用される、Ar、窒素、HF等の各種のプロセスガスにおいて、その中に含まれる微細なゴミや塵等はもとより、さらには、水、ハイドロカーボン等の不純ガスによっても、製造歩留まりが左右される状況にある。そこで、前記プロセスガスは、その中に含まれる不純粒子等を、濾過清浄して使用する必要がある(非特許文献1参照)。この場合、多段階の浄化処理が行われ、前段階として発生ガスの吸着処理(活性炭繊維やイオン交換フィルタ)、後段階としてエアフィルタによる微粒子の異物除去処理が行われている(特許文献1参照)。

従来、前記最終段階の異物除去処理のためのエアフィルタ濾材には、耐熱性、耐腐蝕性に優れたニッケル、ステンレス、チタン等の金属若しくはこれらの合金の微細繊維を焼結したフィルタが用いられている(特許文献2および3参照。)。しかしながら、前記金属等の繊維焼結フィルタは、圧力損失が高く(通気量が低く)、このために濾過面積を増加させる必要があり、フィルタが大型化するという問題があった。また、圧力損失が高いために、プロセスガスを、より大きな圧力でガス管内に搬送しなければならない。その結果、配管強度をあげたり、配管径を太くしたり、搬送ポンプの容量を上げて、より多くの搬送エネルギーが必要となる等、小型化、効率化の面で問題があった。また、金属であるために重く、配置部に負荷がかかる等の問題もあった。さらに、前記金属繊維焼結フィルタを用いる場合には、濾材とフレームとの間を密封するシール材が必要であるが、このシール材から有機ガスや粉塵が発生することがあるという問題もあった。

特開2000−140543号公報

特開2001−314716号公報

特開平8−55809号公報

日本空気清浄協会編、クリーンルームハンドブック、1989、p.382−384

そこで、本発明の目的は、半導体素子製造におけるプロセスガス濾過用エアフィルタ濾材であって、低圧力損失(高通気量)で、且つ小型、軽量化が可能であり、シール材を用いる必要がないエアフィルタ濾材を提供することである。

前記目的を達成するために、本発明のエアフィルタ濾材は、半導体素子製造におけるプロセスガス濾過用エアフィルタ濾材であって、ポリテトラフルオロエチレン(PTFE)多孔質膜を含むことを特徴とする。

このように、本発明のエアフィルタ濾材は、PTFE多孔質膜を用いることにより、低圧力損失(高通気性)であり、かつ小型軽量化も可能であり、シール材を用いる必要がない。

本発明のエアフィルタ濾材において、少なくとも一部が、2枚以上のPTFE多孔質膜を一体化することなく積層した積層構造であることが好ましい。この場合、前記PTFE多孔質膜の積層枚数は、特に制限されないが、枚数が増加すると圧力損失の増加傾向が出現し、これを抑制するためにPTFE多孔質膜を薄くせざるを得ず、積層時に破損する恐れがあり、また、作業性が低下することがある。このため、好ましくは2〜30枚の範囲であり、より好ましくは4〜10枚の範囲である。このように、PTFE多孔質膜を一体化することなく2枚以上積層することにより、リーク性(後述のリーク性試験参照)、表面破損性(後述の破損試験1参照)およびカートリッジにおける破損性(後述の破損試験2参照)が優れるようになる。

前記PTFE多孔質膜において、その単層の厚みは特に制限されないが、例えば、1〜200μmの範囲、好ましくは1〜100μmの範囲、より好ましくは1〜50μmの範囲である。それらを組み合わせて適切な厚みの多孔質膜積層品とすればよいが、多孔質膜の厚さは必ずしも同じである必要はなく、例えば、最外層の特に上流側には厚みのある多孔質膜を用いて外部異物による破損を少なくしたり、逆に薄くして破損した場合でも、全体に対する破損層の影響を減らすなど、用途や透過ガスの異物含有状況に合わせて組み合わせをすればよい。前記多孔質膜積層品において、粒子径0.1〜0.2μmの粒子の捕集効率は、例えば、99.99999%以上であり、線速5.3cm/秒における圧力損失は、例えば、0.2〜1kPaの範囲であり、好ましくは0.3〜1kPaの範囲であり、より好ましくは0.4〜0.6kPaの範囲である。なお、前記PTFE多孔質膜において、その気孔率は、例えば、50〜98%、好ましくは60〜98%、より好ましくは70〜98%の範囲である。前記捕集効率および圧力損失は、後述の方法で測定できる。

本発明のエアフィルタ濾材において、さらに、保護材を含み、前記保護材が前記PTFE多孔質膜より空気の流れの上流側若しくは下流側または前記双方の側に配置されていることが好ましい。

本発明のエアフィルタカートリッジは、半導体素子製造におけるプロセスガス濾過用エアフィルタカートリッジであって、前記本発明のエアフィルタ濾材を用いたものである。

つぎに、本発明のエアフィルタ濾材について詳しく説明する。

前記PTFE多孔質膜の製造方法の一例を以下に示す。まず、未焼成のPTFE微粉末に液状潤滑剤を加えて均一に混和する。前記PTFE微粉末としては、特に制限されず、市販のものが使用できる。前記液状潤滑剤としては、前記PTFE粉末を濡らすことができ、後に除去できるものであれば特に制限されず、ナフサ、ホワイトオイル、流動パラフィン、トルエン、キシレン等の炭化水素油や、アルコール類、ケトン類およびエステル類の溶媒等が使用できる。また、これらは、単独で使用しても良く、若しくは二種類以上併用してもよい。

前記PTFE微粉末に対する液状潤滑剤の添加割合は、前記PTFE微粉末の種類、液状潤滑油の種類および後述するシート成形の条件等により適宜決定されるが、例えば、PTFE微粉末100重量部に対して、液状潤滑剤5〜50重量部の範囲である。

つぎに、前記混和物を未焼成状態でシート状に成形する。前記成形方法としては、例えば、前記混和物をロッド状に押し出した後、対になったロールにより圧延する圧延法や、板状に押し出してシート状にする押し出し法があげられる。また、両方法を組み合わせてもよい。このシート状成形体の厚みは、後に行なう延伸の条件等により適宜決定されるが、例えば、0.1〜0.5mmの範囲である。

なお、得られたシート状成形体に含まれる前記液状潤滑剤は、続いて行なう延伸工程前に、加熱法または抽出法等により除去しておくことが好ましい。前記抽出法に使用する溶媒は、特に制限されないが、例えば、ノルマルデカン、ドデカン、ナフサ、ケロシン、スモイル等があげられる。

つぎに、前記シート状成形体に対して延伸を行なう。前記シート状成形体を一軸延伸または二軸延伸で延伸し多孔化する。例えば、前記シート状成形体の長手方向において、その長さが2〜30倍の範囲になるように、温度30〜320℃で延伸し、続いて、前記シート状成形体の幅方向において、その長さが2〜60倍の範囲になるように、温度30〜320℃で延伸する。前記延伸後、その延伸状態を保持して、PTFEの融点(327℃)以上の温度に加熱して焼成することにより、機械的強度の向上と寸法安定性の増加を図ってもよい。以上のようにして、PTFE多孔質膜が製造できる。PTFE多孔質膜の厚みや諸物性は、前述のとおりである。なお、本発明におけるPTFE多孔質膜は、前述の製造方法に制限されず、他の製造方法で製造されてもよい。

前記PTFE多孔質膜は、つぶれやすく、カートリッジ等に組み込む際に、かしめ部分を締め付けるだけで容易に気孔がつぶれ、固定することができる。そのため、シール材を用いる必要がなく、この結果、シール材からの有機ガスや粉塵の発生という問題が生じる余地がない。なお、かしめの締め付け時にPTFE多孔質膜に歪みが生じるおそれがあるが、PTFE多孔質膜を複数枚積層する場合に、貼り合せなどの一体化を行わないことにより、積層面での歪みを緩和することができるので好ましい。また、PTFE多孔質膜の積層枚数の増減により、必要な圧力損失・捕集効率の設定を簡便に行うことができるため、不必要な圧力損失の上昇を避けることができる。

本発明のエアフィルタ濾材には、必要に応じて、前記PTFE多孔質膜の空気の流れの上流側若しくは下流側または前記双方の側に保護材を配置してもよいことは前述のとおりである。上流に配置される前記保護材の材質は、特に制限されないが、空気の流れの上流側からの異物の衝突に絶えられるもの、耐熱性があるもの、ガスの発生が少ないものなどが好ましく、例えば、金属繊維、PTFE繊維およびアラミド繊維などの材質が好ましく、これらの材質のフェルトなどを使用することが好ましい。上流側に配置する保護材は、例えば、ガス搬送を開始または再開したときや、配管などをはずして配管外の異物が侵入してきたとき、大きな異物がフィルタ濾材に当たることに起因する傷害防止を考慮して取り付ける。この厚みは、特に制限されないが、配管内で混入する可能性のある粒子の大きさより大きいことが好ましく、例えば、0.1〜5mmの範囲である。また、この保護層は、0.1〜0.2μmの粒子径に対し高い捕集効率を持つ必要はない。ただし、0.5〜2μm程度の粒子を捕集できることが好ましい。しかし、より大きい粒子径の捕集能力を有するものであってもよい。一方、下流側に配置される保護材は、特に制限されない。下流側では、異物が除去された清浄な状態であり、特に捕集性能は必要ない。下流側の保護層は、ガスの搬送圧力による多孔質膜の変形や破損をしないように形状を保持する機能があればよく、さらに、圧力損失を考慮しなくてすむような金属製格子や金属板にパンチでの穴あけ加工を施され、PTFE多孔質膜が破損しないように角とりをしたもの等が好ましく用いられる。前記金属製格子や金属板のような材料からなる保護層の厚さも、特に制限されないが、例えば、0.01〜5mmである。また、保護層を含めた全体を一式で交換・保存・搬送する場合のことを考慮して、前述の金属格子等以外の低性能の濾材を組み合わせて、下流側保護層としてもよい。

本発明のエアフィルタ濾材は、例えば、カートリッジ等に組み込まれて使用される。通常、本発明のエアフィルタ濾材より空気の流れの上流側にガス成分吸着層を設け、最終段階に本発明のエアフィルタ濾材が、異物を除去する最終濾材として使用される。

つぎに、本発明の実施例について、比較例と併せて説明する。なお、実施例および比較例における各特性の測定方法は、以下に示すとおりである。

(1)不織布の目付け量

ポリエチレン(PE)/ポリエチレンテレフタレート(PET)の芯鞘構造繊維製の不織布を100cm2の面積でサンプリングし、その重さを電子天秤により測定して1m2当たりの質量に換算した。

ポリエチレン(PE)/ポリエチレンテレフタレート(PET)の芯鞘構造繊維製の不織布を100cm2の面積でサンプリングし、その重さを電子天秤により測定して1m2当たりの質量に換算した。

(2)圧力損失

エアフィルタ濾材を有効面積100cm2の円形ホルダーにセットし、入口側から大気塵を供給し、空気の透過速度を流量計で5.3cm/秒に調製して前記大気塵を透過させ、圧力損失(単位:kPa)を圧力計(マノメーター)で測定した。なお、前記大気塵とは、雰囲気中に浮遊している塵埃をいう。

エアフィルタ濾材を有効面積100cm2の円形ホルダーにセットし、入口側から大気塵を供給し、空気の透過速度を流量計で5.3cm/秒に調製して前記大気塵を透過させ、圧力損失(単位:kPa)を圧力計(マノメーター)で測定した。なお、前記大気塵とは、雰囲気中に浮遊している塵埃をいう。

(3)リーク性

圧力損失の測定と同一の装置を用い、空気の透過速度(線速)を5.3cm/秒に調製してエアフィルタ濾材の上流側に粒径0.1〜0.2μmの多分散ジオクチルフタレート(DOP)粒子が約108個/リットルになるように供給し、上流側の粒子濃度とサンプルを透過してきた下流側の粒子濃度とをパーティクルカウンターで測定し、下記(I)に基づいて捕集効率を求めた。各サンプルを5個用意して捕集効率を求め、5個とも捕集効率が99.99999%以上でリーク無し(〇)とし、1〜4個の捕集効率が99.99999%よりも低い場合をリークの恐れあり(△)とし、5個とも捕集効率未満が99.99999%よりも低い場合をリーク有り(×)とした。

圧力損失の測定と同一の装置を用い、空気の透過速度(線速)を5.3cm/秒に調製してエアフィルタ濾材の上流側に粒径0.1〜0.2μmの多分散ジオクチルフタレート(DOP)粒子が約108個/リットルになるように供給し、上流側の粒子濃度とサンプルを透過してきた下流側の粒子濃度とをパーティクルカウンターで測定し、下記(I)に基づいて捕集効率を求めた。各サンプルを5個用意して捕集効率を求め、5個とも捕集効率が99.99999%以上でリーク無し(〇)とし、1〜4個の捕集効率が99.99999%よりも低い場合をリークの恐れあり(△)とし、5個とも捕集効率未満が99.99999%よりも低い場合をリーク有り(×)とした。

捕集効率(%)=(1−下流側の粒子濃度/上流側の粒子濃度)×100 (I)

下流側の粒子濃度の単位:個/リットル

上流側の粒子濃度の単位:個/リットル

下流側の粒子濃度の単位:個/リットル

上流側の粒子濃度の単位:個/リットル

(4)破損試験1

エアフィルタ濾材の表面に、市販のスポンジを1往復自重で擦りつけた後、前記リーク試験を行い、同様の評価を行った。

エアフィルタ濾材の表面に、市販のスポンジを1往復自重で擦りつけた後、前記リーク試験を行い、同様の評価を行った。

(5)破損試験2

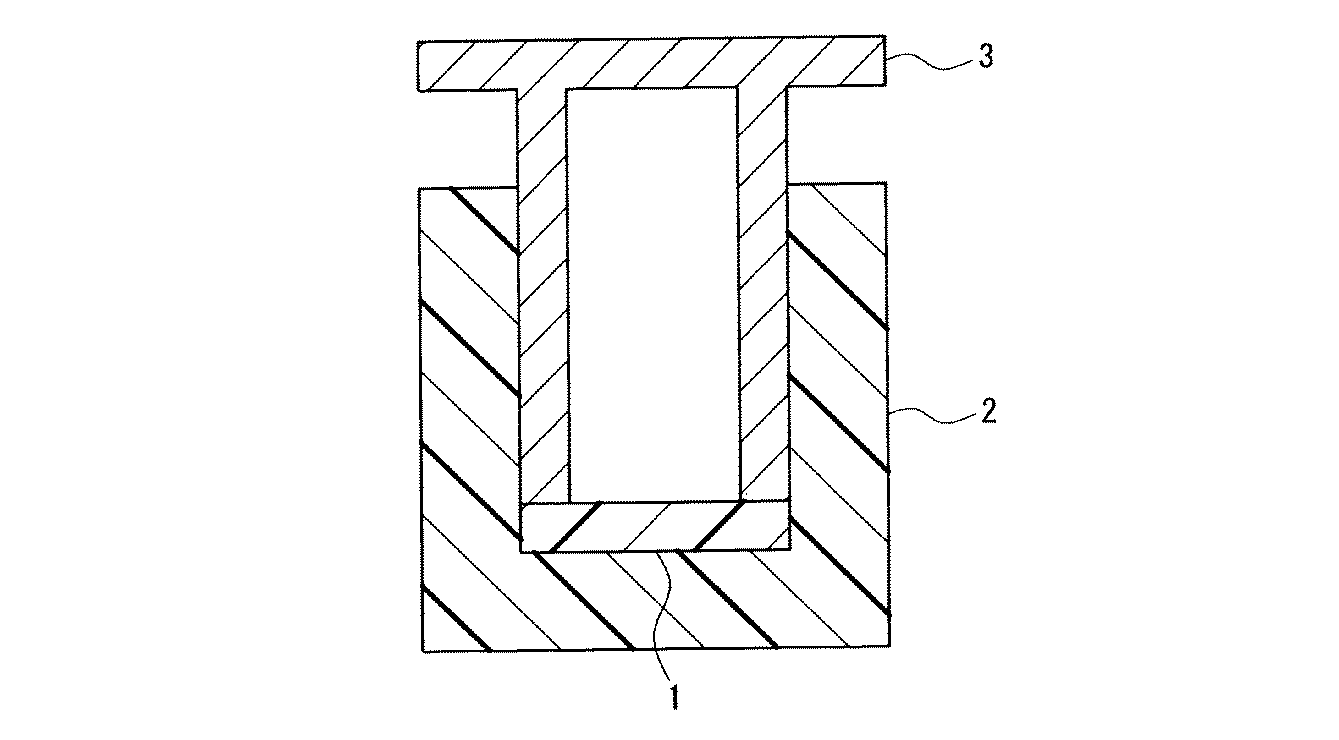

図1に示すように、エアフィルタ濾材1をカートリッジ2の底部にセットし、その上からネジ3でかしめ、その後、ネジ3を外してカートリッジ2からエアフィルタ濾材1を取り出し、このエアフィルタ濾材について、前記リーク試験を行い、同様の評価を行った。

図1に示すように、エアフィルタ濾材1をカートリッジ2の底部にセットし、その上からネジ3でかしめ、その後、ネジ3を外してカートリッジ2からエアフィルタ濾材1を取り出し、このエアフィルタ濾材について、前記リーク試験を行い、同様の評価を行った。

(6)気孔率

気孔率とは、容積に対する空気の割合を示す値である。この測定は、PTFE多孔質膜を、直径Dが47mmの円形に打ち抜き、その厚さを、ダイヤルシックネスゲージ(測定子径10mm、最小目盛り1μm)を用いて5点測定し、その平均値を膜厚t(μm)とする。電子天秤で重量W(g)を測定し、PTFEの真比重を2.18として、下記(II)により気孔率を算出した。

気孔率とは、容積に対する空気の割合を示す値である。この測定は、PTFE多孔質膜を、直径Dが47mmの円形に打ち抜き、その厚さを、ダイヤルシックネスゲージ(測定子径10mm、最小目盛り1μm)を用いて5点測定し、その平均値を膜厚t(μm)とする。電子天秤で重量W(g)を測定し、PTFEの真比重を2.18として、下記(II)により気孔率を算出した。

気孔率(%)=1−{(4×W×100000)/(D×D×3.14×t×2.18)}×100=26.45×(W/t) (II)

PTFEファインパウダー(旭・ICIフロロポリマーズ社製、商品名フルオンCD−123)100重量部に対して液状潤滑剤(流動パラフィン)30重量部を均一に混合し、この混合物を、円筒状の容器に充填し、圧力20kg/cm2で予備成形した。ついで、予備成形物をロッド状に押し出し成形し、このロッド状物を一対の金属製圧延ロール間に通して、厚さ0.2mmのシート状PTFE成形体を得た。つぎに、ノルマルデカンを用いた抽出法により、前記シート状PTFE成形体から前記液状潤滑剤を除去した後、ロールに巻き取った。ロールに巻き取ったPTFE成形体をロール延伸法により、長さが長手方向の20倍になるように250℃で延伸を行った。続いて、テンターを用いてその長さが幅方向に5倍になるように100℃で延伸し、未焼成状態のPTFE多孔質膜を得た。ついで、この未焼成状態のPTFE多孔質膜を380℃で30秒間加熱して焼成を行い、PTFE多孔質膜A(本発明のエアフィルタ濾材)を得た。この多孔質膜Aの単独での前記圧力損失は0.1kPa、前記捕集効率99.9%以上、気孔率は87%、厚さ3μm、平均孔径1μmであった。この多孔質膜Aを10枚積層し、濾過面積100cm2の円形、つかみしろ1cmの形にトムソンで打ち抜き、多孔質膜積層品1を得た。

実施例1の多孔質膜Aを4枚積層した以外は、実施例1と同様にしてトムソンで打ち抜き、多孔質膜積層品2を得た。

一対の金属製圧延ロール間に通して、厚さ0.6mmのシート状PTFE成形体を得たこと以外は、実施例1の多孔質膜Aと同様にして、多孔質膜B(本発明のエアフィルタ濾材)を得た。この多孔質膜Bの単独での前記圧力損失は0.3kPa、前記捕集効率99.99999%以上、気孔率は86%、厚さ10μm、平均孔径1μmであった。この多孔質膜Bを2枚積層し、実施例1と同様にしてトムソンで打ち抜き、多孔質膜積層品3を得た。

実施例3の多孔質膜Bを単層で用いた以外は、実施例3と同様にしてトムソンで打ち抜き、多孔質膜4を得た。

実施例1の多孔質膜A4枚と、厚さ0.15mmのPE/PET芯鞘構造製の不織布(ユニチカ社製、商品名エルベスT0303WDO、芯部のPETの融点261℃、鞘部のPEの融点129℃、目付け量30g/m2)3枚を交互に積層し、乾燥機中で135℃の加熱を5分間行い一体化した。前記一体化物を実施例1と同様にしてトムソンで打ち抜き、積層品5を得た。

PTFE多孔質膜にダイキン社製、商品名F104を用いたこと、幅方向に30倍となるように延伸を行ったこと以外は、実施例1の多孔質膜Aと同様にして、多孔質膜C(本発明のエアフィルタ濾材)を得た。この多孔質膜Cの単独での前記圧力損失は0.04kPa、前記捕集効率92%以上、気孔率は97%、厚さ1μm、平均孔径1μmであった。この多孔質膜Cを20枚積層し、実施例1と同様にしてトムソンで打ち抜き、多孔質膜積層品6を得た。

(比較例1)

繊維径2μm、平均長さ5mmのステンレス鋼繊維を公知の湿潤法を用いて厚さ2mmのシート状とし、且つ焼結することにより金属繊維焼結フィルタを得た。気孔率は86%であった。前記金属繊維焼結フィルタを実施例1と同様にしてトムソンで打ち抜き、フィルタ濾材7を得た。

(比較例1)

繊維径2μm、平均長さ5mmのステンレス鋼繊維を公知の湿潤法を用いて厚さ2mmのシート状とし、且つ焼結することにより金属繊維焼結フィルタを得た。気孔率は86%であった。前記金属繊維焼結フィルタを実施例1と同様にしてトムソンで打ち抜き、フィルタ濾材7を得た。

前記実施例1〜6および比較例1のエアフィルタ濾材について、圧力損失の測定、リーク性評価、破損試験1、破損試験2を実施した。その結果を表1に示す。

上記表1に示すように、実施例1〜6のいずれのフィルタ濾材も、すべて厚みが薄く良好な低圧力損失性を示した。これに対し、比較例1のエアフィルタ濾材は、厚みが2mm以上であり、小型化・軽量化に問題があった。さらに、PTFE多孔質膜の積層枚数を4〜20枚に設定した実施例1、2および6においては、リーク性、破損試験1および2において、優れた成績を示した。

本発明のエアフィルタ濾材は、半導体素子製造におけるプロセスガスの濾過処理用エアフィルタ濾材として利用可能である。

1 エアフィルタ濾材

2 カートリッジ

3 ネジ

2 カートリッジ

3 ネジ

Claims (6)

- 半導体素子製造におけるプロセスガス濾過用エアフィルタ濾材であって、ポリテトラフルオロエチレン(PTFE)多孔質膜を含むことを特徴とするエアフィルタ濾材。

- 少なくとも一部が、2枚以上のPTFE多孔質膜を一体化することなく積層した積層構造である請求項1記載のエアフィルタ濾材。

- PTFE多孔質膜の積層枚数が、4〜20枚の範囲である請求項2記載のエアフィルタ濾材。

- さらに、保護材を含み、前記保護材が前記PTFE多孔質膜より空気の流れの上流側および下流側の少なくとも一方の側に配置されている請求項1から3のいずれかに記載のエアフィルタ濾材。

- 粒子径0.1〜0.2μmの粒子の捕集効率が、99.99999%以上であり、線速5.3cm/秒における圧力損失が、0.2〜1kPaの範囲である請求項1から4のいずれかに記載のエアフィルタ濾材。

- 半導体素子製造におけるプロセスガス濾過用エアフィルタカートリッジであって、前記請求項1から5のいずれかに記載のエアフィルタ濾材を用いたエアフィルタカートリッジ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004118558A JP2005296860A (ja) | 2004-04-14 | 2004-04-14 | エアフィルタ濾材 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004118558A JP2005296860A (ja) | 2004-04-14 | 2004-04-14 | エアフィルタ濾材 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005296860A true JP2005296860A (ja) | 2005-10-27 |

Family

ID=35329051

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004118558A Withdrawn JP2005296860A (ja) | 2004-04-14 | 2004-04-14 | エアフィルタ濾材 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005296860A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100964063B1 (ko) | 2005-09-07 | 2010-06-16 | 닛코킨조쿠 가부시키가이샤 | 주석 및 주석 합금의 수계 산화 방지제 |

-

2004

- 2004-04-14 JP JP2004118558A patent/JP2005296860A/ja not_active Withdrawn

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100964063B1 (ko) | 2005-09-07 | 2010-06-16 | 닛코킨조쿠 가부시키가이샤 | 주석 및 주석 합금의 수계 산화 방지제 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101415756B (zh) | 聚四氟乙烯多孔膜的制造方法、过滤器滤材及过滤器单元 | |

| EP2730607B1 (en) | Method for producing porous polytetrafluoroethylene membrane | |

| US8123839B2 (en) | Porous polytetrafluoroethylene membrane and method of producing the same, and filter medium | |

| US7387700B2 (en) | Method for preparing filtering material | |

| EP0808648A1 (en) | Porous polytetrafluoroethylene membrane, process for producing the same and its use as air filter material | |

| JP2000300921A (ja) | エアフィルタ濾材およびそれを用いたエアフィルタユニット | |

| WO2012114868A1 (ja) | 多孔質複層フィルター | |

| JPH07292144A (ja) | ポリテトラフルオロエチレン複合多孔膜 | |

| JP2001170461A (ja) | エアフィルター濾材、それを用いたエアフィルターパックおよびエアフィルターユニット並びにエアフィルター濾材の製造方法 | |

| WO2017056508A1 (ja) | エアフィルタ濾材、エアフィルタパック及びエアフィルタユニット | |

| JP6653649B2 (ja) | 微孔性ポリアミドイミド膜 | |

| JP2013094717A (ja) | エアフィルタ濾材 | |

| KR20150138845A (ko) | 에어 필터 여과재의 제조 방법, 에어 필터 여과재 및 에어 필터 팩 | |

| JP3761172B2 (ja) | エアフィルタ用濾材、その使用方法、エアフィルタユニットおよび通気性支持材 | |

| JP2008055407A (ja) | ポリテトラフルオロエチレン多孔質膜の製造方法およびエアフィルタ濾材 | |

| JP2016538122A5 (ja) | ||

| JP2002370020A (ja) | タービン用吸気フィルタ濾材およびその使用方法と製造方法 | |

| JP2001170424A (ja) | エアフィルタ用ろ材およびそれを用いたエアフィルタユニット | |

| JPH09206568A (ja) | エアーフィルター用濾材 | |

| JP2002346319A (ja) | タービン用吸気フィルタ濾材 | |

| JP2005205305A (ja) | エアフィルタ濾材 | |

| JP2005296860A (ja) | エアフィルタ濾材 | |

| JPH10287759A (ja) | ポリテトラフルオロエチレン多孔質膜及びその製造方法 | |

| JP3793130B2 (ja) | 集塵機用フィルターおよびその製造方法 | |

| JP5204266B2 (ja) | ポリテトラフルオロエチレン多孔質膜の製造方法およびバグフィルタ用濾材の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20070703 |