JP2005293662A - 磁気記録媒体およびその製造方法ならびにインプリントスタンパ - Google Patents

磁気記録媒体およびその製造方法ならびにインプリントスタンパ Download PDFInfo

- Publication number

- JP2005293662A JP2005293662A JP2004103850A JP2004103850A JP2005293662A JP 2005293662 A JP2005293662 A JP 2005293662A JP 2004103850 A JP2004103850 A JP 2004103850A JP 2004103850 A JP2004103850 A JP 2004103850A JP 2005293662 A JP2005293662 A JP 2005293662A

- Authority

- JP

- Japan

- Prior art keywords

- servo

- imprint

- magnetic film

- resist

- region

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Manufacturing Of Magnetic Record Carriers (AREA)

- Magnetic Record Carriers (AREA)

Abstract

【解決手段】基板上に、凹凸パターンをなす磁性膜で形成されたサーボ領域と、平坦な磁性膜で形成されたデータ領域と、前記2つの領域の間にありトラック方向に沿って前記サーボ領域から前記データ領域へ向かうにつれて厚みが薄い方から厚い方へ変化する部分を含む磁性膜で形成された遷移領域とを有する磁気記録媒体。

【選択図】 図5

Description

P. R. Krauss et al., J. Vac. Sci. Technol., B13(1995), pp.2850

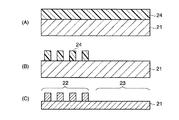

図1(A)はパターンドサーボ媒体1の概略的な平面図であり、図1(B)は図1(A)中のB部分に相当するパターンドサーボ媒体1のサーボ領域2およびデータ領域3を示す斜視図である。サーボ領域とはプリアンブル領域、アドレス領域、バースト領域などを含み、位置情報を示す領域である。図1(B)に示されるように、基板11上に磁性膜12が製膜されている。サーボ領域2は凹凸パターンをなす磁性膜で形成され、データ領域3は平坦な磁性膜で形成されている。サーボ領域2では磁性膜がDC消磁によって一方向に磁化されている。

実施例1

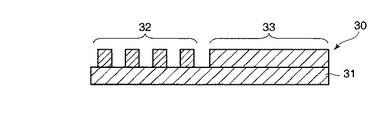

図8(A)に本実施例において用いたインプリントスタンパの平面図を示す。このインプリントスタンパ50は、スタンパ基板上に、パターンドサーボ媒体のサーボ領域における凹凸パターンの逆パターンとなる凹凸パターンをなすサーボ領域対応部52と、サーボ領域対応部52の凸部インプリント面と同じ高さの平坦なインプリント面をなすデータ領域対応部53と、サーボ領域対応部52とデータ領域対応部53との間に位置する歪み部54とを形成したものである。歪み部54は、トラック方向に沿って交互に形成されたトラックを横切る複数の平行な線状の凸部を有し、複数の凸部のトラック方向に沿う幅がサーボ領域側からデータ領域側へ向かうにつれて短い方から長い方へ変化している。このインプリントスタンパ50を用い、図5に示したような方法により、パターンドサーボ媒体を製造することができる。

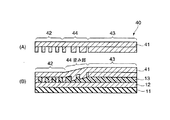

図9(A)に本実施例において用いたインプリントスタンパの平面図を示す。このインプリントスタンパ70は、スタンパ基板上に、パターンドサーボ媒体のサーボ領域における凹凸パターンの逆パターンとなる凹凸パターンをなすサーボ領域対応部72と、サーボ領域対応部72の凸部インプリント面と同じ高さの平坦なインプリント面をなすデータ領域対応部73と、サーボ領域対応部72とデータ領域対応部73との間に位置する歪み部74とを形成したものである。歪み部74は、トラック方向に沿ってサーボ領域側からデータ領域側へ向かうにつれてトラックを横切る方向の幅が狭い方から広い方へ変化する複数の楔状の平面形状をなす凸部で形成されている。このインプリントスタンパ70を用い、図5に示したような方法により、パターンドサーボ媒体を製造することができる。

Claims (5)

- 基板上に、凹凸パターンをなす磁性膜で形成されたサーボ領域と、平坦な磁性膜で形成されたデータ領域と、前記2つの領域の間にありトラック方向に沿って前記サーボ領域から前記データ領域へ向かうにつれて厚みが薄い方から厚い方へ変化する部分を含む磁性膜で形成された遷移領域とを有することを特徴とする磁気記録媒体。

- 前記遷移領域は、トラック方向に沿って交互に形成されたトラックを横切る複数の平行な線状の凸部および凹部をなす磁性膜で形成され、複数の凹部をなす磁性膜はトラック方向に沿って前記サーボ領域から前記データ領域へ向かうにつれてトラック方向の幅が短い方から長い方へ変化し、かつ個々の凹部をなす磁性膜は厚みが薄い方から厚い方へ変化することを特徴とする請求項1に記載の磁気記録媒体。

- 前記遷移領域は、トラック方向に沿って前記サーボ領域から前記データ領域へ向かうにつれて、トラックを横切る方向の幅が狭い方から広い方へ変化し、かつ厚みが薄い方から厚い方へ変化する、平面形状が複数の楔状となる磁性膜で形成されていることを特徴とする請求項1に記載の磁気記録媒体。

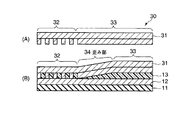

- 磁気記録媒体のサーボ領域における凹凸パターンの逆パターンとなる凹凸パターンをなすサーボ領域対応部と、前記サーボ領域対応部の凸部インプリント面と同じ高さの平坦なインプリント面をなすデータ領域対応部とを有するインプリントスタンパを準備し、

基板上に磁性膜を製膜した後、レジストを塗布し、

前記インプリントスタンパを前記レジストに押しつけて圧力を加え、前記サーボ領域対応部のインプリント面の前記レジストへの侵入深さが相対的に深く、前記データ領域対応部のインプリント面の前記レジストへの侵入深さが相対的に浅く、前記2つの領域の間に位置する歪み部のインプリント面の前記レジストへの侵入深さがトラック方向に沿ってサーボ領域側からデータ領域側へ向かうにつれて深い方から浅い方へ変化する部分を含むようにインプリントを行い、

前記インプリントスタンパを前記レジストから離し、残存したレジストをマスクとしてエッチングを行うことにより、凹凸パターンをなす磁性膜で形成されたサーボ領域と、平坦な磁性膜で形成されたデータ領域と、前記2つの領域の間にありトラック方向に沿って前記サーボ領域から前記データ領域へ向かうにつれて厚みが薄い方から厚い方へ変化する部分を含む磁性膜で形成された遷移領域とを有する磁気記録媒体を製造することを特徴とする磁気記録媒体の製造方法。 - 磁気記録媒体のサーボ領域における凹凸パターンの逆パターンとなる凹凸パターンをなすサーボ領域対応部と、前記サーボ領域対応部の凸部インプリント面と同じ高さの平坦なインプリント面をなすデータ領域対応部とを有することを特徴とするインプリントスタンパ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103850A JP3898704B2 (ja) | 2004-03-31 | 2004-03-31 | 磁気記録媒体およびその製造方法ならびにインプリントスタンパ |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103850A JP3898704B2 (ja) | 2004-03-31 | 2004-03-31 | 磁気記録媒体およびその製造方法ならびにインプリントスタンパ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005293662A true JP2005293662A (ja) | 2005-10-20 |

| JP3898704B2 JP3898704B2 (ja) | 2007-03-28 |

Family

ID=35326441

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004103850A Expired - Fee Related JP3898704B2 (ja) | 2004-03-31 | 2004-03-31 | 磁気記録媒体およびその製造方法ならびにインプリントスタンパ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3898704B2 (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010134977A (ja) * | 2008-12-02 | 2010-06-17 | Toshiba Storage Device Corp | 磁気記録媒体及び磁気記憶装置 |

| US7969686B2 (en) | 2007-12-26 | 2011-06-28 | Hitachi Global Storage Technologies Netherlands, B.V. | Self-assembly structures used for fabricating patterned magnetic media |

| US8475670B2 (en) | 2011-07-11 | 2013-07-02 | HGST Netherlands B.V. | Method for manufacturing a patterned magnetic media with offset data and servo regions |

-

2004

- 2004-03-31 JP JP2004103850A patent/JP3898704B2/ja not_active Expired - Fee Related

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7969686B2 (en) | 2007-12-26 | 2011-06-28 | Hitachi Global Storage Technologies Netherlands, B.V. | Self-assembly structures used for fabricating patterned magnetic media |

| JP2010134977A (ja) * | 2008-12-02 | 2010-06-17 | Toshiba Storage Device Corp | 磁気記録媒体及び磁気記憶装置 |

| US8475670B2 (en) | 2011-07-11 | 2013-07-02 | HGST Netherlands B.V. | Method for manufacturing a patterned magnetic media with offset data and servo regions |

| US9251835B2 (en) | 2011-07-11 | 2016-02-02 | HGST Netherlands B.V. | Patterned magnetic media with offset data and servo regions |

Also Published As

| Publication number | Publication date |

|---|---|

| JP3898704B2 (ja) | 2007-03-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN100377210C (zh) | 磁记录介质及其制造方法和磁记录装置 | |

| JP3343326B2 (ja) | マスター情報担体 | |

| US6703099B2 (en) | Perpendicular magnetic recording media with patterned soft magnetic underlayer | |

| JP4703609B2 (ja) | 磁気記録媒体の製造方法 | |

| JP2010033635A (ja) | 磁気記録媒体の製造方法 | |

| US6858328B1 (en) | Master information support | |

| JP4008933B2 (ja) | 磁気記録媒体およびその製造方法ならびに磁気記録装置 | |

| JP3898704B2 (ja) | 磁気記録媒体およびその製造方法ならびにインプリントスタンパ | |

| JP5033003B2 (ja) | モールド構造体及びそれを用いたインプリント方法、並びに磁気記録媒体及びその製造方法 | |

| JP5121902B2 (ja) | 磁気記録媒体 | |

| US20080014456A1 (en) | Process of producing master carrier for magnetic transfer | |

| JP2001312819A (ja) | マスター情報担体を用いた垂直磁気記録媒体への磁気記録方法 | |

| KR101498172B1 (ko) | 자기기록매체에 서보 패턴을 자기 전사하는 서보 마스터 및이를 이용한 자기 전사 방법 | |

| JP2005071467A (ja) | 磁気記録媒体とその製造方法 | |

| JP3934890B2 (ja) | 磁気記録媒体の初期化方法 | |

| JP3646990B2 (ja) | マスター情報磁気記録装置および磁気記録媒体の製造方法 | |

| US7368186B2 (en) | Master carrier for magnetic transfer | |

| KR101440130B1 (ko) | 자기 전사 성능이 개선된 마스터 기록 매체 | |

| JP2008287805A (ja) | モールド構造体及びそれを用いたインプリント方法 | |

| JP2006338792A (ja) | 凹凸パターン形成方法及び磁気記録媒体の製造方法 | |

| JP2011014198A (ja) | 磁気転写用マスター情報担体の製造方法と磁気記録媒体の製造方法 | |

| JP2010123158A (ja) | 磁気記録媒体および磁気記録媒体の製造方法、磁気記録再生装置 | |

| JP2004127494A (ja) | 磁気転写用マスター担体 | |

| JP2006099904A (ja) | 磁気記録媒体の製造方法および磁気記録媒体の製造装置 | |

| JP2008176872A (ja) | 垂直磁気記録媒体のパターン磁化方法および垂直磁気記録媒体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Effective date: 20060907 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060919 |

|

| A521 | Written amendment |

Effective date: 20061117 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20061219 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20061221 |

|

| LAPS | Cancellation because of no payment of annual fees |