JP2005290547A - 延性および伸びフランジ性に優れた高炭素熱延鋼板およびその製造方法 - Google Patents

延性および伸びフランジ性に優れた高炭素熱延鋼板およびその製造方法 Download PDFInfo

- Publication number

- JP2005290547A JP2005290547A JP2005023407A JP2005023407A JP2005290547A JP 2005290547 A JP2005290547 A JP 2005290547A JP 2005023407 A JP2005023407 A JP 2005023407A JP 2005023407 A JP2005023407 A JP 2005023407A JP 2005290547 A JP2005290547 A JP 2005290547A

- Authority

- JP

- Japan

- Prior art keywords

- less

- carbide

- stretch flangeability

- ductility

- steel sheet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Landscapes

- Heat Treatment Of Sheet Steel (AREA)

Abstract

【解決手段】C:0.1〜0.7%、Si:2.0%以下、Mn:0.2〜2.0%、P:0.03%以下、S:0.03%以下、Sol.Al:0.1%以下、N:0.01%以下を含有し、残部はFe及び不可避不純物からなり、フェライト平均粒径が6μm以下、炭化物平均粒径が0.10μm以上1.2μm未満、粒径2.0μm以上の炭化物の体積率が10%以下、炭化物を含まないフェライト粒の体積率が5%以下である高炭素熱延鋼板。上記高張力熱延鋼板は、上記成分からなる鋼を、(Ar3変態点−10℃)以上で熱間圧延し、120℃/秒超えで450℃以上600℃以下まで1次冷却し、2次冷却により巻取りまで450℃以上650℃以下で保持した後、600℃以下で巻取り、酸洗後、680℃以上Ac1変態点以下で焼鈍することにより得られる。

【選択図】なし

Description

Cは、炭化物を形成し、焼入れ後の硬度を付与する重要な元素である。C含有量が0.1%未満では、熱延後の組織において初析フェライトの生成が顕著となり、炭化物の分布が不均一となる。さらに、焼入れ後も、機械構造用部品として十分な強度が得られない。一方、0.7%を超えると、焼鈍後でも十分な加工性が得られず、伸びフランジ性および延性が低い。また、熱延後の鋼板の硬度が高く脆いため取り扱いに不便であり、焼入れ後の強度も飽和する。従って、C含有量は0.1%以上0.7%以下とする。好ましくは、焼入れ後の十分な強度確保の観点から0.2%以上、また、巻取り工程以降の鋼板の取り扱い等の観点から0.6%以下である。なお、これは本発明において、重要な要件である。

Siは、焼入れ性を向上させるとともに固溶強化により素材強度を上昇させる元素であるため、0.005%以上含有することが好ましい。しかし、2.0%を超えて含有すると、初析フェライトが生成し易くなり、炭化物を実質的に含まないフェライト粒が多くなって、伸びフランジ性が劣化する。さらに炭化物を黒鉛化し、焼入れ性を阻害する傾向がある。従って、Si含有量は2.0%以下とする。好ましくは、焼鈍後の強度確保の観点から0.02%以上、また、表面性状の観点から0.5%以下である。

Mnは、Siと同様に焼入れ性を向上させるとともに固溶強化により素材強度を上昇させる元素である。また、SをMnSとして固定し、スラブの熱間割れを防止する重要な元素である。しかし、Mn含有量が0.2%未満では、これらの効果が小さくなるとともに、初析フェライトの生成を助長し、フェライト粒を粗大化させる。また、焼入性を大幅に低下させる。一方2.0%を超える場合は、引張強度は得られるが、偏析帯であるマンガンバンドの生成が顕著となり、伸びフランジ性および伸びが劣化する.従って、Mn含有量は0.20%以上2.0%以下とする。好ましくは、マンガンバンド生成による伸びフランジ性および伸びの劣化の観点から1.0%以下である。

Pは、粒界に偏析し、靭性を低下させるため、低減しなければならない元素である。しかし、Pの含有量が0.03%までは許容できるため、P含有量は0.03%以下とする。

Sは、MnとMnSを形成し伸びフランジ性を劣化させるため、低減しなければならない元素である。しかし、Sの含有量が0.03%までは許容できるため、S含有量は0.03%以下とする。

Alは、脱酸剤として用い、鋼の清浄度を向上させるため、製鋼段階で添加し、鋼中には通常sol.Alで概ね0.005%以上含有される。一方、sol.Al含有量が0.1%を超える程Alを添加しても、清浄度を向上させるという効果が飽和しコスト増となる。また、過剰に添加するとAlNが多量に析出し焼入れ性を低下させる.従って、鋼中のsol.Al含有量は0.1%以下とする。好ましくは0.08%以下である。

Nは、過剰に添加すると延性の低下をもたらすため、添加する場合、0.01%以下とする。

Crは、熱間圧延後の冷却中の初析フェライトの生成を抑制し、伸びフランジ性を向上させると同時に、焼入性を高める重要な元素である。しかし、Cr含有量が0.05%未満では、十分な効果が得られない。一方、1.5%を超えて含有しても、焼入性は向上するが、初析フェライト生成の抑制効果が飽和するとともに、コスト増となる。従って、Crを含有する場合、Cr含有量は0.05%以上1.5%以下とする。好ましくは、焼入れ後の十分な強度確保の観点から、焼入処理時に十分な冷却速度が確保される条件下では0.05%以上0.3%以下、焼入処理時の冷却速度が変動しても焼入れ後の強度が厳密に要求される場合は0.8%以上1.5%以下とする。

Moは、熱間圧延後の冷却中の初析フェライトの生成を抑制し、伸びフランジ性を向上させると同時に、焼入性を高める重要な元素である。しかし、Mo含有量が0.01%未満では、十分な効果が得られない。一方、0.5%を超えて含有しても、焼入性は向上するが、初析フェライト生成の抑制効果が飽和するとともに、コスト増となる。従って、Moを含有する場合、Mo含有量は0.01%以上0.5%以下とする。好ましくは、焼入れ後の十分な強度確保の観点から0.05%以上である。

フェライト平均粒径は、伸びフランジ性と素材強度を支配する重要な因子である。フェライト粒を微細化することにより、伸びフランジ性を劣化させることなく、強度を向上することが可能となる。すなわち、フェライト粒径を6μm以下とすることにより、素材の引張強度を440MPa以上確保しつつ、優れた延性および伸びフランジ性が得られる。なお、フェライト平均粒径は後述のように熱間圧延後の1次冷却停止温度、2次冷却保持温度および巻取温度により制御することができる。

炭化物平均粒径は、加工性一般および穴拡げ加工におけるボイドの発生に大きく影響し、本発明の重要な要件の一つである。炭化物が微細になるとボイドの発生は抑制できるが、炭化物平均粒径が0.10μm未満になると、硬さの上昇に伴い延性が低下し、そのため伸びフランジ性も低下する。一方、炭化物平均粒径の増加に伴い加工性一般は向上するが、1.2μm以上になると、穴拡げ加工におけるボイドの発生により伸びフランジ性が低下し、局部延性の低下に伴い延性も低下する。以上より、炭化物平均粒径は0.10μm以上かつ1.2μm未満とする。なお、炭化物平均粒径は後述のように製造条件、特に1次冷却停止温度、巻取温度および焼鈍温度により制御することができる。

加工性一般および穴拡げ加工におけるボイドは、粗大な炭化物周辺から優先的に発生するため、炭化物については、平均粒径の制御だけでなく、粗大な炭化物の体積率を低減することも重要であり、これは本発明の重要な要件の一つである。炭化物平均粒径が0.10μm以上1.2μm未満であっても、粒径2.0μm以上の粗大な炭化物が体積率で10%を超えて存在すると、穴拡げ加工におけるボイドの発生により伸びフランジ性が低下し、局部延性の低下に伴い延性も低下する。以上より、粒径2.0μm以上の炭化物の体積率は10%以下とする。なお、炭化物粒径は後述のように1次冷却停止温度、2次冷却保持温度、巻取温度および焼鈍温度により制御することができる。

炭化物の分散状態を均一にすることにより、穴拡げ加工時の打抜き端面における応力集中が緩和され、ボイドの発生が抑制できる。この点で炭化物を含まないフェライト粒の体積率を制御することは重要である。炭化物を含まないフェライト粒を、体積率にして5%以下にすることにより、炭化物の分散状態を均一にした場合と同様の効果が得られ、伸びフランジ性が著しく向上する。また、局部延性の向上に伴い延性も著しく向上する。なお、本発明において、炭化物を含まないとは、通常の金属組織観察(光学顕微鏡)では炭化物が検出されないということである。このようなフェライト粒は、熱延後に初析フェライトとして生成した部分であり、焼鈍後の状態でも粒内の炭化物が実質的に見られない。なお、炭化物の分散状態は後述のように製造条件、特に仕上温度、圧延後の冷却の冷却速度、冷却停止温度および巻取温度により制御することができる。

熱間圧延の仕上温度が(Ar3変態点−10℃)未満では、一部でフェライト変態が進行するため、フェライト粒が増加し、延性および伸びフランジ性が劣化するため、Ar3変態点−10℃以上の仕上温度で仕上圧延する。これにより、組織の均一化が図ることができ、延性および伸びフランジ性の向上が図れる。

本発明では、変態後の初析フェライト体積率の低減を図るため、熱延後に冷却速度:120℃/秒超えの急冷(1次冷却)を行う。冷却方法が徐冷であると、オーステナイトの過冷度が小さく初析フェライトが生成する。特に、冷却速度が120℃/秒以下の場合、初析フェライトの生成が顕著となり、炭化物を含まないフェライト粒が5%超となり、延性および伸びフランジ性が劣化する。従って、圧延後の冷却速度を120℃/秒超とする。

1次冷却の冷却停止温度が高い場合、初析フェライトが生成するとともに、パーライトのラメラ間隔が粗大化する。そのため、焼鈍後に微細炭化物が得られなくなり、延性および伸びフランジ性が劣化する。特に冷却停止温度が600℃より高い場合、炭化物を含まないフェライト粒が5%超となり、延性および伸びフランジ性が劣化する。従って、圧延後の冷却の冷却停止温度は600℃以下とする。一方、冷却停止温度が450℃未満になると、等軸フェライト粒が得られず加工性が劣化することがあるため、冷却停止温度は450℃以上とする。

高炭素鋼板の場合、1次冷却停止後に初析フェライト変態、パーライト変態、ベイナイト変態に伴い鋼板温度が上昇することがあり、1次冷却停止温度が600℃以下であっても、1次冷却終了から巻取りまでの温度が650℃よりも高い場合、初析フェライトが生成するとともに、パーライトのラメラ間隔が粗大化し、パーライト中の炭化物が粗大化する。そのため、焼鈍後に微細炭化物が得られなくなり、粒径2.0μm以上の炭化物の体積率が10%を越えるため、延性および伸びフランジ性が劣化する。また、1次冷却停止から巻取りまでの温度が450℃未満になると、等軸フェライト粒が得られず加工性が劣化することがある。これらの理由により、2次冷却により巻取りまでの温度を制御することは重要であり、2次冷却により巻取りまで450℃以上650℃以下の温度で保持することにより延性および伸びフランジ性および加工性の劣化を防止することができる。なお、この場合の2次冷却はラミナ−冷却等により行うことができる。

巻取温度が高いほどパーライトのラメラ間隔が大きくなる。そのため、焼鈍後の炭化物が粗大化し、巻取温度が600℃を超えると延性および伸びフランジ性が劣化する。従って、巻取温度は600℃以下とする。なお、巻取温度の下限は特に規定しないが、低温になるほど鋼板の形状が劣化するため、200℃以上とすることが好ましい。

熱延鋼板を酸洗した後、炭化物を球状化するために焼鈍を行う。焼鈍温度が680℃未満では、炭化物の球状化が不十分あるいは炭化物平均粒径が0.1μm未満となり、伸びフランジ性が劣化する。また、等軸フェライト粒が得られず、加工性および延性が劣化する。一方、焼鈍温度がAc1変態点を超えると、一部がオーステナイト化し、冷却中に再度パーライトを生成するため、やはり、伸びフランジ性が劣化し延性も低下する。以上より、焼鈍温度は680℃以上Ac1変態点以下とする。

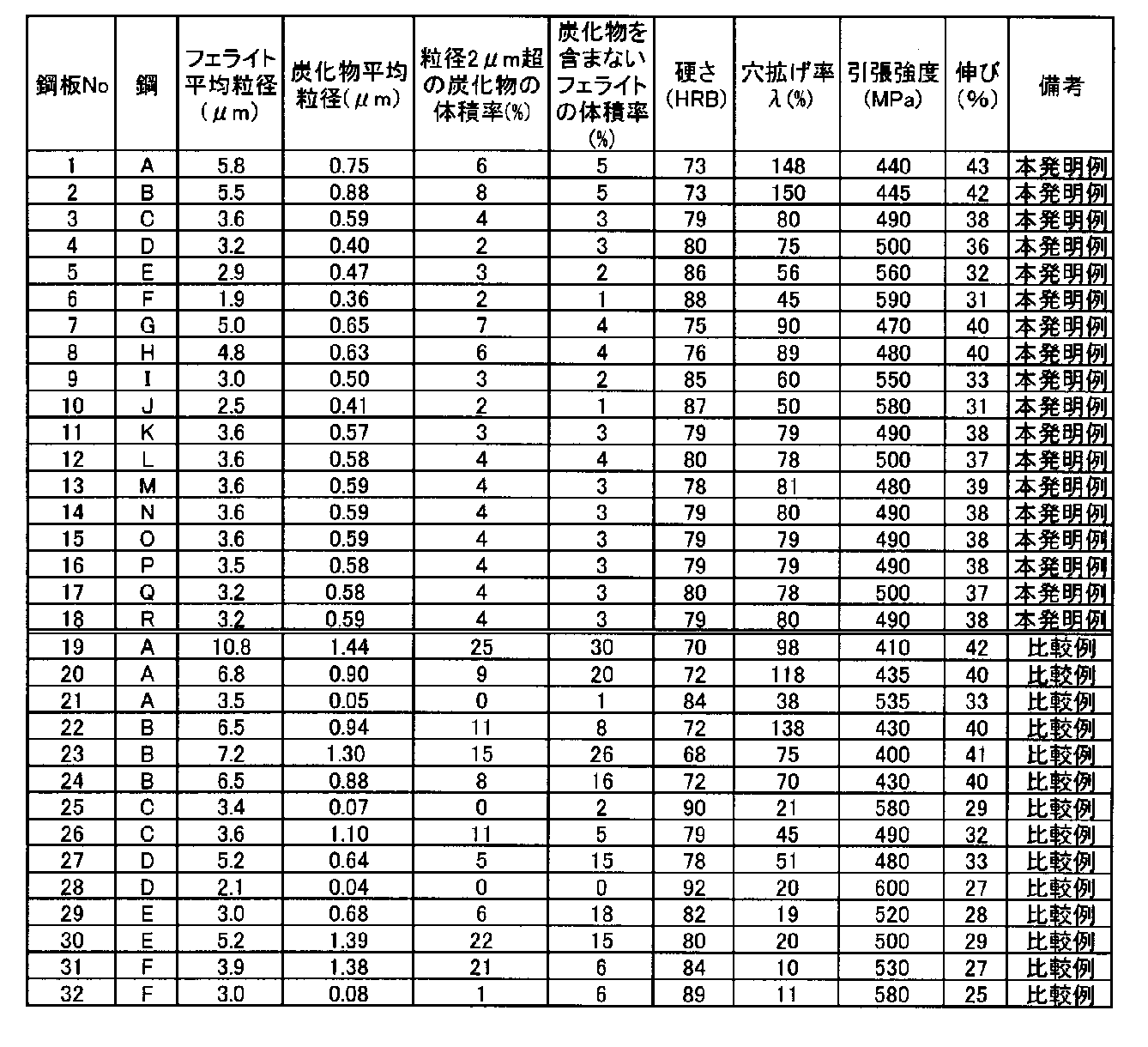

1)フェライト粒径、炭化物平均粒径、粒径2.0μm以上の炭化物の体積率、炭化物を含まないフェライト粒の体積率の測定

サンプルの板厚断面を研磨・腐食後、走査型電子顕微鏡にてミクロ組織を撮影し、0.01mm2の範囲でフェライト粒径、炭化物平均粒径、粒径2.0μm以上の炭化物の体積率、炭化

物を含まないフェライト粒の体積率の測定を行った。

2)硬さ測定:JIS Z2245に準拠して鋼板表面硬度を測定し、n=5の平均値とした。

3)伸びフランジ性測定

サンプルを、ポンチ径do=10mm、ダイス径12mm(クリアランス20%)の打抜き工具を用いて打抜き後、穴拡げ試験を実施した。穴拡げ試験は、円筒平底ポンチ(50mmφ、8R)にて押し上げる方法で行い、穴縁に板厚貫通クラックが発生した時点での穴径dbを測定して、次式で定義される穴拡げ率:λ(%)を求めた。

λ=100×(db-do)/do (1)

4)引張試験

圧延方向に対し、90°方向(C方向)に沿ってJIS5号試験片を採取し、引張速度10mm/minで引張試験を行い、引張強度および伸びを測定した。

Claims (5)

- 質量%で、C:0.1〜0.7%、Si:2.0%以下、Mn:0.2〜2.0%、P:0.03%以下、S:0.03%以下、Sol.Al:0.1%以下、N:0.01%以下を含有し、残部はFe及び不可避不純物からなり、フェライト平均粒径が6μm以下、炭化物平均粒径が0.10μm以上1.2μm未満、粒径2.0μm以上の炭化物の体積率が10%以下、炭化物を含まないフェライト粒の体積率が5%以下であることを特徴とする延性および伸びフランジ性に優れた高炭素熱延鋼板。

- さらに、質量%で、Cr:0.05〜1.5%、Mo:0.01〜0.5%のうち1種または2種を含有することを特徴とする請求項1に記載の延性および伸びフランジ性に優れた高炭素熱延鋼板。

- さらに、質量%で、B:0.005%以下、Cu:1.0%以下、Ni:1.0%以下、W:0.5%以下のうち、1種または2種以上を含有することを特徴とする請求項1または請求項2に記載の延性および伸びフランジ性に優れた高炭素熱延鋼板。

- さらに、質量%で、Ti:0.5%以下、Nb:0.5%以下、V:0.5%以下、Zr:0.5%以下のうち、1種または2種以上を含有することを特徴とする請求項1ないし請求項3のいずれかに記載の延性および伸びフランジ性に優れた高炭素熱延鋼板。

- 請求項1ないし請求項4のいずれかに記載の組成を有する鋼を、(Ar3変態点−10℃)以上の仕上温度で熱間圧延し、次いで、120℃/秒超えの冷却速度で450℃以上600℃以下の冷却停止温度まで1次冷却し、次いで、2次冷却により巻取りまで450℃以上650℃以下の温度で保持した後、600℃以下の巻取温度で巻取り、酸洗後、680℃以上Ac1変態点以下の焼鈍温度で焼鈍することを特徴とする延性および伸びフランジ性に優れた高炭素熱延鋼板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005023407A JP4650006B2 (ja) | 2004-03-10 | 2005-01-31 | 延性および伸びフランジ性に優れた高炭素熱延鋼板およびその製造方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004067119 | 2004-03-10 | ||

| JP2005023407A JP4650006B2 (ja) | 2004-03-10 | 2005-01-31 | 延性および伸びフランジ性に優れた高炭素熱延鋼板およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005290547A true JP2005290547A (ja) | 2005-10-20 |

| JP4650006B2 JP4650006B2 (ja) | 2011-03-16 |

Family

ID=35323808

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005023407A Expired - Lifetime JP4650006B2 (ja) | 2004-03-10 | 2005-01-31 | 延性および伸びフランジ性に優れた高炭素熱延鋼板およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4650006B2 (ja) |

Cited By (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007119883A (ja) * | 2005-10-31 | 2007-05-17 | Jfe Steel Kk | 加工性に優れた高炭素冷延鋼板の製造方法および高炭素冷延鋼板 |

| JP2007231416A (ja) * | 2006-01-31 | 2007-09-13 | Jfe Steel Kk | ファインブランキング加工性に優れた鋼板およびその製造方法 |

| WO2007111080A1 (ja) * | 2006-03-28 | 2007-10-04 | Jfe Steel Corporation | 極軟質高炭素熱延鋼板およびその製造方法 |

| WO2008020580A1 (fr) * | 2006-08-16 | 2008-02-21 | Jfe Steel Corporation | Feuilles d'acier à haute teneur en carbone laminées à chaud et leur procédé de production |

| WO2008081956A1 (ja) * | 2006-12-25 | 2008-07-10 | Jfe Steel Corporation | 高炭素熱延鋼板およびその製造方法 |

| JP2009521607A (ja) * | 2005-12-26 | 2009-06-04 | ポスコ | 成形性に優れた高炭素鋼板及びその製造方法 |

| WO2009075494A1 (en) * | 2007-12-06 | 2009-06-18 | Posco | High carbon steel sheet superior in tensile strength and elongation and method for manufacturing the same |

| WO2011089845A1 (ja) * | 2010-01-22 | 2011-07-28 | Jfeスチール株式会社 | 高炭素熱延鋼板の製造方法 |

| WO2012011598A1 (ja) * | 2010-07-21 | 2012-01-26 | Jfeスチール株式会社 | ファインブランキング性に優れた高炭素熱延鋼板およびその製造方法 |

| KR101166971B1 (ko) | 2010-03-29 | 2012-07-23 | 현대제철 주식회사 | 버링 가공성이 우수한 고경도 고탄소강 및 그 제조 방법 |

| CN103173682A (zh) * | 2013-04-02 | 2013-06-26 | 山西太钢不锈钢股份有限公司 | 一种混凝土输送管用热轧带钢及其制造方法 |

| KR101290454B1 (ko) * | 2011-06-28 | 2013-07-26 | 현대제철 주식회사 | 고탄소 강판 및 이를 이용한 탄소강 제품 제조 방법 |

| CN104561823A (zh) * | 2013-10-09 | 2015-04-29 | 宝钢特钢有限公司 | 一种深冲用超高强度钢热轧钢板及制造方法 |

| CN106222385A (zh) * | 2016-07-22 | 2016-12-14 | 武汉钢铁股份有限公司 | 高碳工具钢热轧薄钢板的生产方法 |

| JP2017193751A (ja) * | 2016-04-20 | 2017-10-26 | 新日鐵住金株式会社 | 加工性及び焼入れ・焼戻し後の耐摩耗特性に優れる高炭素鋼板及びその製造方法 |

| WO2021123886A1 (en) * | 2019-12-19 | 2021-06-24 | Arcelormittal | High toughness hot rolled and annealed steel sheet and method of manufacturing the same |

| RU2798140C1 (ru) * | 2019-12-19 | 2023-06-15 | Арселормиттал | Высокопрочный горячекатаный и отожжённый стальной лист и способ его изготовления |

| US12480188B2 (en) | 2019-12-19 | 2025-11-25 | Arcelormittal | High toughness hot rolled steel sheet and method of manufacturing the same |

| US12486551B2 (en) | 2019-12-19 | 2025-12-02 | Arcelormittal | Cold rolled and heat-treated steel sheet and method of manufacturing the same |

| US12503744B2 (en) | 2019-12-19 | 2025-12-23 | Arcelormittal | Hot rolled and heat-treated steel sheet and method of manufacturing the same |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003013145A (ja) * | 2001-06-28 | 2003-01-15 | Nkk Corp | 伸びフランジ性に優れた高炭素熱延鋼板の製造方法 |

-

2005

- 2005-01-31 JP JP2005023407A patent/JP4650006B2/ja not_active Expired - Lifetime

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003013145A (ja) * | 2001-06-28 | 2003-01-15 | Nkk Corp | 伸びフランジ性に優れた高炭素熱延鋼板の製造方法 |

Cited By (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007119883A (ja) * | 2005-10-31 | 2007-05-17 | Jfe Steel Kk | 加工性に優れた高炭素冷延鋼板の製造方法および高炭素冷延鋼板 |

| US8197616B2 (en) | 2005-12-26 | 2012-06-12 | Posco | Manufacturing method of carbon steel sheet superior in formability |

| JP2009521607A (ja) * | 2005-12-26 | 2009-06-04 | ポスコ | 成形性に優れた高炭素鋼板及びその製造方法 |

| US8685181B2 (en) | 2005-12-26 | 2014-04-01 | Posco | Manufacturing method of carbon steel sheet superior in formability |

| JP2007231416A (ja) * | 2006-01-31 | 2007-09-13 | Jfe Steel Kk | ファインブランキング加工性に優れた鋼板およびその製造方法 |

| JP2007291495A (ja) * | 2006-03-28 | 2007-11-08 | Jfe Steel Kk | 極軟質高炭素熱延鋼板およびその製造方法 |

| KR101050698B1 (ko) | 2006-03-28 | 2011-07-20 | 제이에프이 스틸 가부시키가이샤 | 극연질 고탄소 열연 강판 및 그 제조 방법 |

| WO2007111080A1 (ja) * | 2006-03-28 | 2007-10-04 | Jfe Steel Corporation | 極軟質高炭素熱延鋼板およびその製造方法 |

| US8048237B2 (en) | 2006-03-28 | 2011-11-01 | Jfe Steel Corporation | Ultra soft high carbon hot rolled steel sheet and method for manufacturing same |

| WO2008020580A1 (fr) * | 2006-08-16 | 2008-02-21 | Jfe Steel Corporation | Feuilles d'acier à haute teneur en carbone laminées à chaud et leur procédé de production |

| JP2008069452A (ja) * | 2006-08-16 | 2008-03-27 | Jfe Steel Kk | 高炭素熱延鋼板およびその製造方法 |

| KR101107531B1 (ko) | 2006-12-25 | 2012-01-31 | 제이에프이 스틸 가부시키가이샤 | 고탄소 열연 강판 및 그 제조 방법 |

| WO2008081956A1 (ja) * | 2006-12-25 | 2008-07-10 | Jfe Steel Corporation | 高炭素熱延鋼板およびその製造方法 |

| JP2008156712A (ja) * | 2006-12-25 | 2008-07-10 | Jfe Steel Kk | 高炭素熱延鋼板およびその製造方法 |

| US8465601B2 (en) | 2007-12-06 | 2013-06-18 | Posco | High carbon steel sheet superior in tensile strength and elongation and method for manufacturing the same |

| WO2009075494A1 (en) * | 2007-12-06 | 2009-06-18 | Posco | High carbon steel sheet superior in tensile strength and elongation and method for manufacturing the same |

| JP2011149062A (ja) * | 2010-01-22 | 2011-08-04 | Jfe Steel Corp | 高炭素熱延鋼板の製造方法 |

| WO2011089845A1 (ja) * | 2010-01-22 | 2011-07-28 | Jfeスチール株式会社 | 高炭素熱延鋼板の製造方法 |

| KR101390612B1 (ko) | 2010-01-22 | 2014-04-29 | 제이에프이 스틸 가부시키가이샤 | 고탄소 열연 강판의 제조 방법 |

| KR101166971B1 (ko) | 2010-03-29 | 2012-07-23 | 현대제철 주식회사 | 버링 가공성이 우수한 고경도 고탄소강 및 그 제조 방법 |

| WO2012011598A1 (ja) * | 2010-07-21 | 2012-01-26 | Jfeスチール株式会社 | ファインブランキング性に優れた高炭素熱延鋼板およびその製造方法 |

| KR101290454B1 (ko) * | 2011-06-28 | 2013-07-26 | 현대제철 주식회사 | 고탄소 강판 및 이를 이용한 탄소강 제품 제조 방법 |

| CN103173682A (zh) * | 2013-04-02 | 2013-06-26 | 山西太钢不锈钢股份有限公司 | 一种混凝土输送管用热轧带钢及其制造方法 |

| CN104561823A (zh) * | 2013-10-09 | 2015-04-29 | 宝钢特钢有限公司 | 一种深冲用超高强度钢热轧钢板及制造方法 |

| CN104561823B (zh) * | 2013-10-09 | 2016-12-07 | 宝钢特钢有限公司 | 一种深冲用超高强度钢热轧钢板及制造方法 |

| JP2017193751A (ja) * | 2016-04-20 | 2017-10-26 | 新日鐵住金株式会社 | 加工性及び焼入れ・焼戻し後の耐摩耗特性に優れる高炭素鋼板及びその製造方法 |

| CN106222385A (zh) * | 2016-07-22 | 2016-12-14 | 武汉钢铁股份有限公司 | 高碳工具钢热轧薄钢板的生产方法 |

| WO2021123886A1 (en) * | 2019-12-19 | 2021-06-24 | Arcelormittal | High toughness hot rolled and annealed steel sheet and method of manufacturing the same |

| WO2021124132A1 (en) * | 2019-12-19 | 2021-06-24 | Arcelormittal | High toughness hot rolled and annealed steel sheet and method of manufacturing the same |

| RU2798140C1 (ru) * | 2019-12-19 | 2023-06-15 | Арселормиттал | Высокопрочный горячекатаный и отожжённый стальной лист и способ его изготовления |

| US12416056B2 (en) | 2019-12-19 | 2025-09-16 | Arcelormittal | High toughness hot rolled and annealed steel sheet and method of manufacturing the same |

| US12480188B2 (en) | 2019-12-19 | 2025-11-25 | Arcelormittal | High toughness hot rolled steel sheet and method of manufacturing the same |

| US12486551B2 (en) | 2019-12-19 | 2025-12-02 | Arcelormittal | Cold rolled and heat-treated steel sheet and method of manufacturing the same |

| US12503744B2 (en) | 2019-12-19 | 2025-12-23 | Arcelormittal | Hot rolled and heat-treated steel sheet and method of manufacturing the same |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4650006B2 (ja) | 2011-03-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5292698B2 (ja) | 極軟質高炭素熱延鋼板およびその製造方法 | |

| US7879163B2 (en) | Method for manufacturing a high carbon hot-rolled steel sheet | |

| JP5262012B2 (ja) | 高炭素熱延鋼板およびその製造方法 | |

| JP5050433B2 (ja) | 極軟質高炭素熱延鋼板の製造方法 | |

| JP4650006B2 (ja) | 延性および伸びフランジ性に優れた高炭素熱延鋼板およびその製造方法 | |

| JP5358914B2 (ja) | 極軟質高炭素熱延鋼板 | |

| JPWO2019151017A1 (ja) | 高強度冷延鋼板、高強度めっき鋼板及びそれらの製造方法 | |

| JP2010047786A (ja) | 熱間プレス用鋼板およびその製造方法ならびに熱間プレス鋼板部材の製造方法 | |

| WO2013180180A1 (ja) | 高強度冷延鋼板およびその製造方法 | |

| JP6065121B2 (ja) | 高炭素熱延鋼板およびその製造方法 | |

| JP4380471B2 (ja) | 高炭素熱延鋼板およびその製造方法 | |

| JP3879446B2 (ja) | 伸びフランジ性に優れた高炭素熱延鋼板の製造方法 | |

| JP4600196B2 (ja) | 加工性に優れた高炭素冷延鋼板およびその製造方法 | |

| JP4696853B2 (ja) | 加工性に優れた高炭素冷延鋼板の製造方法および高炭素冷延鋼板 | |

| JP3879447B2 (ja) | 伸びフランジ性に優れた高炭素冷延鋼板の製造方法 | |

| JP4380469B2 (ja) | 高炭素熱延鋼板およびその製造方法 | |

| JP4403925B2 (ja) | 高炭素冷延鋼板およびその製造方法 | |

| JP4412094B2 (ja) | 高炭素冷延鋼板およびその製造方法 | |

| JP4696753B2 (ja) | 打抜き加工性に優れた高炭素冷延鋼板の製造方法および高炭素冷延鋼板 | |

| JP4622609B2 (ja) | 伸びフランジ性に優れた軟質高加工性高炭素熱延鋼板の製造方法 | |

| JP6628018B1 (ja) | 熱延鋼板 | |

| JP4319940B2 (ja) | 加工性と、焼入れ性、熱処理後の靭性の優れた高炭素鋼板 | |

| JP3755368B2 (ja) | 伸びフランジ性に優れた高炭素鋼板 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20060921 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071225 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100330 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100622 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100820 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100914 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101022 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101116 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101129 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4650006 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131224 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |