JP2005290464A - スパッタリング装置及び方法 - Google Patents

スパッタリング装置及び方法 Download PDFInfo

- Publication number

- JP2005290464A JP2005290464A JP2004106207A JP2004106207A JP2005290464A JP 2005290464 A JP2005290464 A JP 2005290464A JP 2004106207 A JP2004106207 A JP 2004106207A JP 2004106207 A JP2004106207 A JP 2004106207A JP 2005290464 A JP2005290464 A JP 2005290464A

- Authority

- JP

- Japan

- Prior art keywords

- sputtering

- cathode

- gas

- chamber

- target

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Physical Vapour Deposition (AREA)

- Optical Elements Other Than Lenses (AREA)

Abstract

【課題】平滑化したきれいな界面を有する膜が形成でき、多層膜を形成した場合には、多層膜界面での散乱が抑えられ高反射率のEUV多層膜ミラーを得る事ができるスパッタリング装置及び方法を提供すること。

【解決手段】ターゲット5aを有するカソード8aと基板10とをチャンバー1内に配置したスパッタリング装置において、カソード8aの外周部とハウジング(チャンバー1)内壁とで形成される隙間をスパッタリングガスのガス通路とするとともに、ガス通路からのスパッタリングガスを、ターゲット5aの表面とアースシールド板9aとの隙間からチャンバー1内部に供給するようにし、かつ、外部からスパッタリングガスをガス通路に導入するためのガス導入口18を、アース電位に囲まれた領域に設けたことを特徴とする。

【選択図】 図1

【解決手段】ターゲット5aを有するカソード8aと基板10とをチャンバー1内に配置したスパッタリング装置において、カソード8aの外周部とハウジング(チャンバー1)内壁とで形成される隙間をスパッタリングガスのガス通路とするとともに、ガス通路からのスパッタリングガスを、ターゲット5aの表面とアースシールド板9aとの隙間からチャンバー1内部に供給するようにし、かつ、外部からスパッタリングガスをガス通路に導入するためのガス導入口18を、アース電位に囲まれた領域に設けたことを特徴とする。

【選択図】 図1

Description

本発明は、スパッタリング装置及び方法に係る。より詳しくは、基板ホルダーに取り付けられた凹凸形状を有する基板に数十層から百数十層の多層膜を成膜する際、膜と膜の界面及び最表面の平坦化に効果のある低圧でのスパッタリングが可能なスパッタリング装置及び方法に関する。特に、13.4nm帯のX線波長に対して高反射率が要求されているEUV多層反射ミラー膜の成膜に好適なスパッタリング装置及び方法関する。

従来から広く用いられている平行平板型のマグネトロンスパッタ装置は、薄膜の材料となるターゲットと、基板ホルダーに取り付けられた基体とを対向するように真空槽内に配置した上で、プラズマを生成してターゲットをスパッタリングし、スパッタリングによって叩き出されたスパッタリング粒子を基体上に堆積させることにより、基体上に薄膜を成膜する装置である。この装置は、他の装置に比べると、簡便に、高速成膜、大面積成膜が可能である。また、ターゲット寿命等に優れるという特徴がある。

近年、光学膜分野に於いて、スパッタリングによる光学膜形成の検討がなされている。

特に、次々世代のX線(EUV)露光装置では高い反射特性を持つ多層膜反射ミラーの要求があり、上述した平行板型のマグネトロンスパッタ装置を用いてかかる多層膜を形成しよとする検討がなされている。

特に、次々世代のX線(EUV)露光装置では高い反射特性を持つ多層膜反射ミラーの要求があり、上述した平行板型のマグネトロンスパッタ装置を用いてかかる多層膜を形成しよとする検討がなされている。

次々世代のEUVステッパーにおいては、現在使用されている露光波長よりも1桁以上短い13.4nmのEUV波長が使用される。かかる波長に対して用いられる多層膜ミラーは、モリブデン(Mo)とシリコン(Si)との多層膜構成であり、露光波長が短いので多層膜の界面や最表面の粗さがミラー反射率に大きく影響を与える。

従って、多層膜の界面や最表面の粗さの改善が要求され、その改善方法として、従来のマグネトロンスパッタで成膜出来る成膜圧力よりも1桁低圧で形成出来るイオンビームスパッタ(IBS)方式等の検討がなされている。低圧放電で多層膜を形成すると、スパッタリングされたターゲット粒子は飛行中ガス分子との衝突する確率が低くエネルギーを保存したまま基板に到着する。基板表面に到着したスパッタ粒子はエネルギーを持っているので安定な場所まで移動(マイグレーション)するので密度の高い平坦化された膜が形成される。

又、従来のマグネトロンスパッタ方式でも半導体のホールやトレンチ埋め込み技術に用いられている誘導結合型RFプラズマ支援低圧力用マグネトロンカソード等が報告されている。これらは、従来のMgカソードにRFヘリカルアンテナを取り付けるものである。このアンテナにRF電力を投入してターゲット上に高密度プラズマを形成するとともにターゲットにDC又はRFを投入する。これにより5*10−2Paの圧力における成膜が実現されることが報告されている。また、特許文献1(特開平7−003450号公報)には、ターゲット表面に隣接させて磁気トンネルを形成する第1の磁石手段と、スパッタターゲット周囲に隣接して配置された第2磁気手段とからなり、ターゲット周囲を横断する磁場を妨げるようにしたスパッタリング装置が提案されている。このスパッタリング装置はチャンバー内圧力10−2Paを実現している。

しかしながら、イオンビームスパッタリング装置はマグネトロンスパッタに比べて成膜速度が遅いことや加速電極からのコンタミが問題となる。

又、上述の誘導結合型RFプラズマ支援低圧力用マグネトロンカソードは、RFアンテナとマグネトロンカソードのマッチングが取りにくい点とアンテナからのコンタミが問題である。

又、上述の誘導結合型RFプラズマ支援低圧力用マグネトロンカソードは、RFアンテナとマグネトロンカソードのマッチングが取りにくい点とアンテナからのコンタミが問題である。

更に、特許文献1記載のスパッタリング装置は、その構造が複雑であり、高価であるとう欠点がある。

本発明は、前述した従来の問題を全て解決するものであり、本発明の目的は、従来のマグネトロンスパッタに比べ簡単な構成で低圧放電が可能な低圧カソードを搭載したスパッタリング装置及び方法を提供することにある。

本発明の目的は、EUV多層膜を形成する際の多層膜界面及び最表面の粗さを均一にすることで高反射多層膜ミラーを形成することが出来るスパッタリング装置及び方法を提供することにある。

本発明の目的は、EUV多層膜を形成する際の多層膜界面及び最表面の粗さを均一にすることで高反射多層膜ミラーを形成することが出来るスパッタリング装置及び方法を提供することにある。

請求項1に係る発明は、ターゲットを有するカソードと基板とをチャンバー内に配置したスパッタリング装置において、

カソードの外周部とハウジング内壁とで形成される隙間をスパッタリングガスのガス通路とするとともに、

該ガス通路からのスパッタリングガスを、ターゲットの表面とアースシールド板との隙間からチャンバー内部に供給するようにし、

かつ、外部からスパッタリングガスを前記ガス通路に導入するためのガス導入口を、アース電位に囲まれた領域に設けたことを特徴とするスパッタリング装置である。

カソードの外周部とハウジング内壁とで形成される隙間をスパッタリングガスのガス通路とするとともに、

該ガス通路からのスパッタリングガスを、ターゲットの表面とアースシールド板との隙間からチャンバー内部に供給するようにし、

かつ、外部からスパッタリングガスを前記ガス通路に導入するためのガス導入口を、アース電位に囲まれた領域に設けたことを特徴とするスパッタリング装置である。

請求項2に係る発明は、前記カソードをハウジングに固定するためのカソードフランジを、該カソードから電気的に絶縁し、該カソードフランジと前記ハウジング内壁との隙間に前記ガス導入口を設けたことを特徴とする請求項1記載のスパッタリング装置である。

アース電位に囲まれた領域として、カソードから絶縁されたカソードフランジとハウジングとの隙間とすれば、負電位が印加されている部分から十分離れた領域から高圧のガスを導入することとなり、異常放電の発生をよりよく防止することが可能となる。

請求項3に係る発明は、チャンバー内に複数のカソードがカソードユニットとして設けられていることを特徴とする請求項1又は2記載のスパッタリング装置である。

請求項4に係る発明は、前記カソードユニットを回転させるためのカソードユニット回転軸を設けたことを特徴とする請求項3記載のスパッタリング装置である。

複数のカソードが設けられ、カソードユニットが回転可能であるため、X線多層膜ミラーなどの多層膜を連続して形成することが可能となる。

複数のカソードが設けられ、カソードユニットが回転可能であるため、X線多層膜ミラーなどの多層膜を連続して形成することが可能となる。

請求項5に係る発明は、前記カソードユニット回転軸の内部に、前記ガス通路と連通する、ガスが通過する穴を複数設けたことを特徴とする請求項4記載のスパッタリング装置である。

請求項6に係る発明は、前記カソードユニット回転軸の周囲に、相互に分離した複数のギャップを形成して磁石を配置するとともに、前記複数の穴をそれぞれ該分離したギャップに連通させたことを特徴とする請求項5記載のスパッタリング装置である。

複数の異種材料に対応して独立にガスの供給条件を制御することができるため、以下の作用で述べる各種の特性により優れた膜を形成することが可能となる。

請求項7に係る発明は、前記スパッタリング装置は、X線用多層膜ミラーの成膜用装置であることを特徴とする請求項3乃至6のいずれか1項記載のスパッタリング装置である。

請求項8に係る発明は、ターゲットを有するカソードと基板とをチャンバー内に配置してスパッタリングを行うスパッタリング方法において、

カソードの外周部とチャンバー内壁とで形成される隙間をスパッタリングガスのガス通路とするとともに、

該ガス通路からのスパッタリングガスを、ターゲットの表面とアースシールド板との隙間からチャンバー内部に供給し、

かつ、アース電位に囲まれた領域において、スパッタリングガスを前記ガス通路に導入することを特徴とするスパッタリング方法である。

カソードの外周部とチャンバー内壁とで形成される隙間をスパッタリングガスのガス通路とするとともに、

該ガス通路からのスパッタリングガスを、ターゲットの表面とアースシールド板との隙間からチャンバー内部に供給し、

かつ、アース電位に囲まれた領域において、スパッタリングガスを前記ガス通路に導入することを特徴とするスパッタリング方法である。

請求項9に係る発明は、チャンバー全体の成膜圧力は0.1Pa以下とするとともに、ターゲット表面上のある領域を局部的にチャンバー全体の成膜圧力よりも高圧としてスパッタを行うことを特徴とする請求項8記載のスパッタリング方法である。0.1Pa以下とした場合には、密度の高い膜を得ることができ、その点から0.07Pa以下がより好ましい。

本発明は上述のとおり構成されているスパッタ装置及び成膜方法なので、以下に記載するような効果を奏する。

スパッタされるターゲット表面上のある領域を局部的に高圧領域を形成しスパッタ全体の成膜圧力は0.1Pa以下の低圧であるスパッタリングを行うことができる。そのため、飛行中のスパッタ粒子がガス分子との衝突を減少させ基板に到達したときのマイグレーションエネルギーを十分に有する多層膜形成が出来るので、平滑化したきれいな界面を有する膜が形成できる。その結果、多層膜を形成した場合には、多層膜界面での散乱が抑えられ高反射率のEUV多層膜ミラーを得る事ができる。

又、スパッタ粒子とガス分子との衝突が少ない成膜技術なのでスパッタ粒子の散乱も少なく幾何学的な膜厚分布シミュレーション結果とも良く一致し、凹凸形状の膜厚分布条件出しも短期間に出来る。

従って、凹凸形状を有するレンズ面内に所望の膜厚分布が高精度に制御された膜が得られ、EUV多層反射ミラー等の成膜をも効率的に行うことができる。その結果、例えば、高性能な反射光学部品を作る事も出来る。

<作用>

<作用>

本発明の低圧カソードは、ターゲット表面上のある領域を局部的に高圧領域を形成して放電維持しながらスパッタ全体の成膜圧力は0.1Pa以下の低圧力で膜形成することが可能である。以下に詳細な作用を述べる。

(低圧カソード部)

従来のマグネトロンスパッタの一般的なスパッタガスの導入方法は、チャンバーの壁の一部又は複数箇所からの導入するものである。特に、反応性ガスを導入するリアクティブスパッタ等はガスの流れを考慮した排気系の上流よりガス導入管等を使用した導入方法が用いられ、放電維持圧力はアルゴンガスを導入した場合約0.1Paで安定放電圧力は0.2〜0.4Pa以上の圧力である。

従来のマグネトロンスパッタの一般的なスパッタガスの導入方法は、チャンバーの壁の一部又は複数箇所からの導入するものである。特に、反応性ガスを導入するリアクティブスパッタ等はガスの流れを考慮した排気系の上流よりガス導入管等を使用した導入方法が用いられ、放電維持圧力はアルゴンガスを導入した場合約0.1Paで安定放電圧力は0.2〜0.4Pa以上の圧力である。

又、ターゲットのアースシールド板にガス導入機能を付加した形態の装置もある(特許文献2)が、そのガス導入口がアース電位とカソードの負電位が印可されている部分(バッキングプレートやターゲット側面等)に囲まれていると局部的に高圧領域が形成されその部分で放電が形成維持される異常放電となる。

従って、上述した技術では、ターゲット表面近傍の圧力と基板表面近傍の圧力とをほぼ同じ圧力とした低圧放電を維持することは出来ない。

一方、本発明では、アース電位に囲まれた領域からガスを導入する。従って導入口は負電位が印可されている部分から十分離れた領域で局部的にその領域が高圧状態になっても放電が形成されることはない。アース電位で囲まれた領域は、次のように構成すればよい。すなわち、カソードをハウジングに固定するためのカソードフランジをカソードから電気的に絶縁し、カソードフランジとハウジング内壁との隙間を形成すればよい。ここに、ハウジングとは、単一のカソードを設ける場合は、チャンバー空間を形成するチャンバー壁であり、後述するカソードユニットの場合は、カソードユニットを形成する壁である。

異常放電は高圧状態となるガス導入口で生ずるのであり、ガス導入口から導入されたスパッタリングガスは局部的な高圧状態を過ぎるとすぐに均一化され中圧力状態になる。そのため、カソード外周部とチャンバーアースとで形成される隙間(約1〜2mm程度の隙間)を通しても放電を形成することはない。次にターゲット外周部の表面とシールド板の隙間約1mm程度の隙間からスパッタリングガスを供給すると、ターゲット表面の外周部に放電維持が可能な領域が形成される。しかし、その領域を過ぎると低圧となりスパッタされた粒子が飛行する領域では0.1Pa以下の低圧となりガス分子との衝突確率も減りエネルギーが保存された膜を形成することが出来る。

一般的に膜質を良くする為にチャンバー内壁等から放出される放出ガスのバックグランド圧力とスパッタリングガスを導入したときのスパッタ圧力でS/N比を出す。

低圧放電の場合バックグランド圧力が一定でスパッタ圧力が従来に比べ低圧でスパッタするとS/N比が悪くなり膜質が放出ガスの影響を受けやすくなるが、本発明では、ターゲット表面上では、いつも新鮮な純度の高いガスが供給されるので逆にS/N比が良くなり膜質をアップさせる効果もある。

低圧放電の場合バックグランド圧力が一定でスパッタ圧力が従来に比べ低圧でスパッタするとS/N比が悪くなり膜質が放出ガスの影響を受けやすくなるが、本発明では、ターゲット表面上では、いつも新鮮な純度の高いガスが供給されるので逆にS/N比が良くなり膜質をアップさせる効果もある。

(放電電圧特性)

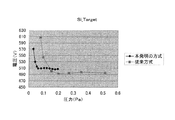

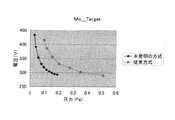

図3及び図4は、従来技術と、本発明装置との放電電圧特性の比較を示す。シリコン(Si)とモリブデン(Mo)ターゲットに一定の電力を印加して放電を維持した状態でスパッタリング圧力(ガス導入量を変化させて調整)を変化させた時の放電電圧特性を計測した。

図3及び図4は、従来技術と、本発明装置との放電電圧特性の比較を示す。シリコン(Si)とモリブデン(Mo)ターゲットに一定の電力を印加して放電を維持した状態でスパッタリング圧力(ガス導入量を変化させて調整)を変化させた時の放電電圧特性を計測した。

図3及び図4からわかるように本発明の場合はチャンバー内スパッタリング圧力が低圧側にオフセットされた状態になって放電維持最低圧力も0.02〜0.03Paと低圧放電になっている。又、従来方式に比べ放電圧力に対する放電電圧特性の感度(変化)が高いことがわかる。これは、ターゲット表面近傍に局部的に高圧部分が形成され放電維持されていると考える。

(平滑性)

図5及び図6は、本発明のスパッタ装置でガス導入をチャンバー側面から導入した従来方式で成膜したモリブデン(Mo)とシリコン(Si)のEUV多層膜ミラーと本発明の低圧カソード形態で形成した試料断面の透過電子顕微鏡(TEM)写真である。

図5及び図6は、本発明のスパッタ装置でガス導入をチャンバー側面から導入した従来方式で成膜したモリブデン(Mo)とシリコン(Si)のEUV多層膜ミラーと本発明の低圧カソード形態で形成した試料断面の透過電子顕微鏡(TEM)写真である。

図6は、従来方式の多層膜で成膜圧力は、安定放電する0.4Pa(3mTorr)で形成したモリブデン(Mo)とsシリコン(Si)の交互層の多層膜である。0.4Paの圧力で形成した膜は、ターゲットから飛び出したスパッタ粒子は基板に到達するまでスパッタガス分子と数十回衝突しエネルギーを失いながら飛行する。基板に到達したスパッタ粒子は、安定なポテンシャルまでマイグレーションするエネルギーが無いので平坦化が出来ないまま積層される。従って積層される層が増すほど界面や表面が荒れていることが観察出来る。

一方、本発明の低圧カソードで形成した図5のEUV多層膜は、スパッタ圧力が0.06Paと低圧な為、スパッタ粒子の衝突回数は1回程度なのでマイグレーション効果による平坦化が進み、きれいな界面や表面であることが観察出来る。

尚、表面や界面の粗さは、波長が短い13.4nmのEUV光は散乱され反射率に大きく影響を与える。

(凹凸基板対応)

凹凸又は平面形状を有する大口径基板に物理的気相成長にてEUV多層膜ミラーを成膜するスパッタ装置に対応する為には、成膜中に基板とターゲットの相対位置関係等を独立に可変出来る前記低圧カソードを搭載したスパッタ装置の形態となる。成膜中に基板とターゲットの相対位置関係等を独立に可変する機構として複数の低圧カソードを組み込んだカソードユニットを回転する機構で対応出来る。この場合、回転するカソードユニットにガスを供給する手段が必要である。一般にカソード回転軸の様な回転体を大気から隔離する為にはシール機能を有する磁気シールが用いられる。真空対応の磁気シール内部は、通常数段の磁気シールユニットを積み重ねて大気と隔離している。

凹凸又は平面形状を有する大口径基板に物理的気相成長にてEUV多層膜ミラーを成膜するスパッタ装置に対応する為には、成膜中に基板とターゲットの相対位置関係等を独立に可変出来る前記低圧カソードを搭載したスパッタ装置の形態となる。成膜中に基板とターゲットの相対位置関係等を独立に可変する機構として複数の低圧カソードを組み込んだカソードユニットを回転する機構で対応出来る。この場合、回転するカソードユニットにガスを供給する手段が必要である。一般にカソード回転軸の様な回転体を大気から隔離する為にはシール機能を有する磁気シールが用いられる。真空対応の磁気シール内部は、通常数段の磁気シールユニットを積み重ねて大気と隔離している。

本発明は、真空側の磁気シールユニット数段をスパッタリングガスシールする機能に充て前記カソードユニットに回転軸を通してカソードにガス供給する、他の磁気シールユニットは大気との隔離する機能に充てる。

従って、磁気シールに大気を隔離する機能と回転体にガス供給する2つの機能を有する構成にすることで簡単に回転体機構にガス供給することが出来る。

以上の様に、本発明は、ターゲット表面上のある領域を局部的に高圧領域を形成して放電維持しながらスパッタ全体の成膜圧力は0.1Pa以下の低圧力で膜形成することにより飛行中のスパッタ粒子がガス分子と衝突する確率を低下させエネルギーの低下をふせぐ。基板上に到達したスパッタ粒子はマイグレーション効果で高密度化及び平坦化が行われる。又、実際の凹凸形状を有する光学部品に対応した低圧カソードを搭載したスパッタ装置にするためにはカソードユニット回転軸に大気との隔離する機能と回転体への複数のガス導入機能を有する磁気シールを用いれば達成出来る。

この様なスパッタ装置でEUV多層膜反射ミラーを成膜した結果、表面及び界面の平滑化の効果によるEUV光散乱が抑えられ高反射率のミラーが出来た。

本発明の実施の形態を図面に基づいて説明する。

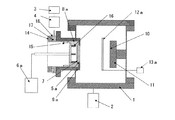

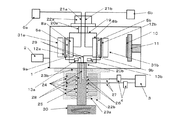

図1は、本発明の実施の形態によるスパッタ装置基本構成の正面断面図で、図2は実際に凹凸形状基板に多層膜ミラーを形成可能なスパッタ装置の正面断面図である。

図1は、本発明の実施の形態によるスパッタ装置基本構成の正面断面図で、図2は実際に凹凸形状基板に多層膜ミラーを形成可能なスパッタ装置の正面断面図である。

図1に示す実施形態のスパッタ装置の基本構成は、真空チャンバー1を排気する排気系2、スパッタプロセスガスを供給するガス供給系3とガス流量制御をするマスフローコントローラ4及びターゲット5aにスパッタ電力を供給する電源6aで構成されている。真空チャンバー1の内部には、ターゲット5aが取り付けられたバッキングプレート7とカソード8aとターゲット以外の場所がスパッタされないようにするアースシールド板9aと基体10を保持する基板ホルダー11及び基板ホルダー前面に開閉動作するシャッター12aとシャター駆動系13aで構成されている。

更に、カソード8を詳しく説明すると、カソード8はカソードフランジ14でチャンバー1と固定され、絶縁材料15でチャンバーアースから浮いた状態になっている。カソード8の内部には、マグネトロン磁石16が配設され、図に示していないが冷却水で冷却出来る様になっている。又、カソードには高周波電源又は直流電源6が接続されスパッタ電力を供給しスパッタをすることができる。

前記カソードフランジ14と真空チャンバー1の間に円周状に複数のガス導入口17を有するガス導入フランジ18が取り付けられている。

実際に凹凸及び平面形状に多層膜ミラーを形成するためには、膜厚分布制御が必要でターゲットと基板の相対位置関係を可変出来る機構が必要となる。本発明では、前記を対応するのにカソードユニットを回転する機構で対応している。

図2に於いて複数の異種材料のターゲット5a、5bを搭載したカソードユニット19は回転する機構を有する。カソードユニットは上部回転軸20aと下部回転軸20bが上下部磁気シール22a,bを介して固定及び大気から隔離されている。上部回転軸20aは中空形状でスパッタ電源6a、bから高圧ケーブル21a,bを介して低圧カソード8a、b、異種材料のターゲット5a、bに電力を供給している。

下部回転軸20aは、カソード回転駆動系30により駆動され、カソードユニット19を回転させる。

又、下部磁気シール22bの内部は、下部回転軸を保持する軸受け23a、bその間にドーナツ状の複数の磁石24で閉ループの磁界を形成する。

異種材料を成膜するためには、それぞれのターゲット周囲に独立にスパッタリングガスを供給することが好ましい。その為には、ガス導入も回転する必要があり図2に示す回転ガス導入機構の構成となっている。

カソードユニット回転軸の20bの内部に少なくともカソードの数に対応した複数の穴28を形成する。それぞれの穴28の一端は、カソードのガス導入口に連通している。

一方、カソードユニット回転軸20bの周囲と磁石24との間に、相互に分離した複数のギャップ26を形成する。なお、ギャップは、カソードユニット回転軸20bの全周を取りまいている。そして、穴28のそれぞれの他端をこのギャップ26に連通させる。なお、ギャップ26には、ガス供給系3から、MFC4,ガス導入管27を介してスパッタリングガスが導入される。かかる構成とすることにより、カソードユニット回転軸20bが回転しても、穴28とギャップとは絶えず連通状態が確保されているため、常にスパッタリングガスをチャンバー内に供給することができる。

なお、複数の分離したギャップとするためには、磁性流体25で回転軸の狭ギャップをシールすればよい。真空側の磁性流体で囲まれたギャップ26に外部からのガス導入管27を接続し、更に回転軸の中をガスが通過する穴28を介してカソード内部を配管29で各カソードと接続する。この様な構成にすることでカソード回転駆動系30の駆動力で真空中内部の回転しているカソードユニット19に外部からガス導入することが可能となり凹凸及び平面形状対応のスパッタ装置が実現出来る。尚、凹凸及び平面形状の膜厚分布を均一化するためには、ターゲット前面のシャッター12a,bと基板との間にカソードの回転と同様に回転するチムニー31a、bを配設するとスパッタ粒子の斜入射成分が捕獲出来、更に、膜厚分布の均一化が増し好ましい。

本発明のスパッタ装置を用いた実際のMoとSiの多層膜成膜は、下記の手順で行われる。

凹凸又は平面の形状を有する基板が基板ホルダーにセットされた状態で真空チャンバー1の内部をメインバルブを介してメインポンプであるクライオポンプやターボ分子ポンプ等の排気系2で排気する。真空チャンバー内部の到達圧力が1*10−5Pa以下に十分に排気された後、ガス供給系3よりマスフローコントローラ4で制御されたアルゴンガスをモリブデン(Mo)とシリコン(Si)の各ターゲットに各々15sccm供給する。マスフローコントローラで制御されたアルゴンガスは、回転ガス導入機構を介してモリブデン(Mo)とシリコン(Si)カソードに供給され真空チャンバー内部の圧力は、0.06Paとなる。次に電源6a,bより各カソードに200Wのスパッタ電力を供給するとターゲットとアース間で放電が形成される。ターゲット表面のクリーニング及びターゲット温度が一定となり成膜速度が安定したところでターゲットと基板の相対位置関係を可変する均一成膜となる初期条件位置にSiターゲットと基板を移動する。その後、Siターゲット前面のシャッターを開きターゲットと基板の相対位置関係を可変しながら凹凸又は平面形状を有する基板の膜厚が均一となる条件で成膜をする。シリコンの膜厚が3nm成膜した後Siのシャッターを閉じる。次に上記同様な操作でMoの成膜を4nm形成する。これらのシリコン(Si)とモリブデン(Mo)1対の成膜を数十対と最終層をSi膜で成膜した多層を成膜した後、終了する。

スパッタ電力の供給及びガス導入を停止した後、メインバルブを閉じ真空チャンバー内部にN2ガスを供給して大気開放し基板を取り出し成膜工程は終了する。

成膜した多層膜サンプルの断面を透過型電子顕微鏡(TEM)で観察すると図5で示した様に白色のシリコン(Si)膜と黒色のモリブデン(Mo)膜の境界面は平滑化したきれいな界面であることが観察された。

(比較例)

(比較例)

一方、上記と同様の装置で、チャンバー壁からスパッタリングガスを導入する従来方式との比較検討を行った。前記従来方式の放電が安定する条件は、アルゴン(Ar)のスパッタリングガスを200sccm導入してスパッタリング圧力0.35Paの条件で上記同様の方法で数十対の多層膜を形成した。その成膜したサンプルを透過型電子顕微鏡(TEM)で断面観察すると図6で示した様にシリコン(Si)とモリブデン(Mo)の界面は波をうった様な荒れた界面であることが観察された。

1 真空チャンバー

2 排気系

3 スパッタプロセスガスを供給するガス供給系

4 ス流量制御をするマスフローコントローラ

5a,b. ターゲット

6a,b. スパッタ電力を供給する電源

7 バッキングプレート

8a,b カソード

9a,bアースシールド板

10 基体

11 基板ホルダー

12a,b シャッター

13a,b シャッター駆動系

14 カソードフランジ

15 絶縁材料

16 マグネトロン磁石

17 ガス導入口

18 ガス導入フランジ

19 カソードユニット

20a,b カソードユニット上下部回転軸

21a,b 高圧ケーブル

22a,b 上下部磁気シール

23a,b 軸受け

24 磁石

25 磁性流体

26 ギャップ

27 ガス導入管

28 ガスが通過する穴

29 カソード内部配管

30 カソード回転駆動系

31a,b チムニー

2 排気系

3 スパッタプロセスガスを供給するガス供給系

4 ス流量制御をするマスフローコントローラ

5a,b. ターゲット

6a,b. スパッタ電力を供給する電源

7 バッキングプレート

8a,b カソード

9a,bアースシールド板

10 基体

11 基板ホルダー

12a,b シャッター

13a,b シャッター駆動系

14 カソードフランジ

15 絶縁材料

16 マグネトロン磁石

17 ガス導入口

18 ガス導入フランジ

19 カソードユニット

20a,b カソードユニット上下部回転軸

21a,b 高圧ケーブル

22a,b 上下部磁気シール

23a,b 軸受け

24 磁石

25 磁性流体

26 ギャップ

27 ガス導入管

28 ガスが通過する穴

29 カソード内部配管

30 カソード回転駆動系

31a,b チムニー

Claims (9)

- ターゲットを有するカソードと基板とをチャンバー内に配置したスパッタリング装置において、

カソードの外周部とチャンバー内壁とで形成される隙間をスパッタリングガスのガス通路とするとともに、

該ガス通路からのスパッタリングガスを、ターゲットの表面とアースシールド板との隙間からチャンバー内部に供給するようにし、

かつ、外部からスパッタリングガスを前記ガス通路に導入するためのガス導入口を、アース電位に囲まれた領域に設けたことを特徴とするスパッタリング装置。 - 前記カソードをハウジングに固定するためのカソードフランジを、該カソードから電気的に絶縁し、該カソードフランジと前記ハウジング内壁との隙間に前記ガス導入口を設けたことを特徴とする請求項1記載のスパッタリング装置。

- チャンバー内に複数のカソードがカソードユニットとして設けられていることを特徴とする請求項1又は2記載のスパッタリング装置。

- 前記カソードユニットを回転させるためのカソードユニット回転軸を設けたことを特徴とする請求項3記載のスパッタリング装置。

- 前記カソードユニット回転軸の内部に、前記ガス通路と連通する、ガスが通過する穴を複数設けたことを特徴とする請求項4記載のスパッタリング装置。

- 前記カソードユニット回転軸の周囲に、相互に分離した複数のギャップを形成して磁石を配置するとともに、前記複数の穴をそれぞれ該分離したギャップに連通させたことを特徴とする請求項5記載のスパッタリング装置。

- 前記スパッタリング装置は、X線用多層膜ミラーの成膜用装置であることを特徴とする請求項3乃至6のいずれか1項記載のスパッタリング装置。

- ターゲットを有するカソードと基板とをチャンバー内に配置してスパッタリングを行うスパッタリング方法において、

カソードの外周部とチャンバー内壁とで形成される隙間をスパッタリングガスのガス通路とするとともに、

該ガス通路からのスパッタリングガスを、ターゲットの表面とアースシールド板との隙間からチャンバー内部に供給し、

かつ、アース電位に囲まれた領域において、スパッタリングガスを前記ガス通路に導入することを特徴とするスパッタリング方法。 - チャンバー全体の成膜圧力は0.1Pa以下とするとともに、ターゲット表面上のある領域を局部的にチャンバー全体の成膜圧力よりも高圧としてスパッタを行うことを特徴とする請求項8記載のスパッタリング方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004106207A JP2005290464A (ja) | 2004-03-31 | 2004-03-31 | スパッタリング装置及び方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004106207A JP2005290464A (ja) | 2004-03-31 | 2004-03-31 | スパッタリング装置及び方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005290464A true JP2005290464A (ja) | 2005-10-20 |

Family

ID=35323731

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004106207A Withdrawn JP2005290464A (ja) | 2004-03-31 | 2004-03-31 | スパッタリング装置及び方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005290464A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2021139970A (ja) * | 2020-03-03 | 2021-09-16 | 信越化学工業株式会社 | 反射型マスクブランクの製造方法、及び反射型マスクブランク |

-

2004

- 2004-03-31 JP JP2004106207A patent/JP2005290464A/ja not_active Withdrawn

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2021139970A (ja) * | 2020-03-03 | 2021-09-16 | 信越化学工業株式会社 | 反射型マスクブランクの製造方法、及び反射型マスクブランク |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6641702B2 (en) | Sputtering device | |

| JP5048229B2 (ja) | マグネトロン・スパッタリング・デバイス | |

| JP5395255B2 (ja) | 電子デバイスの製造方法およびスパッタリング方法 | |

| JP4537479B2 (ja) | スパッタリング装置 | |

| JP4516199B2 (ja) | スパッタ装置及び電子デバイス製造方法 | |

| JP7461427B2 (ja) | 成膜装置及び電子デバイスの製造方法 | |

| JP2004269988A (ja) | スパッタ装置 | |

| WO2019049472A1 (ja) | スパッタリング装置 | |

| JP2007131883A (ja) | 成膜装置 | |

| JP2005290464A (ja) | スパッタリング装置及び方法 | |

| JP6456010B1 (ja) | スパッタリング装置 | |

| JP2010095735A (ja) | 成膜装置、成膜方法およびガスバリアフィルム | |

| KR101780945B1 (ko) | 인라인 스퍼터링 시스템 | |

| JP2004043880A (ja) | 成膜方法、成膜装置、光学素子及び投影露光装置 | |

| US9449800B2 (en) | Sputtering apparatus and sputtering method | |

| JP2006028563A (ja) | カソーディックアーク成膜方法および成膜装置 | |

| JP2010248594A (ja) | 成膜装置および成膜方法 | |

| JP2003105538A (ja) | プラズマ成膜装置 | |

| JP4396885B2 (ja) | マグネトロンスパッタ装置 | |

| JP2003293129A (ja) | スパッタリング装置 | |

| JP2023156156A (ja) | 成膜方法及び成膜装置 | |

| JP2004300465A (ja) | スパッタ装置 | |

| JPH07331424A (ja) | 半導体薄膜形成装置 | |

| JP2008038192A (ja) | スパッタ源、スパッタ成膜装置およびスパッタ成膜方法 | |

| JPH05230648A (ja) | スパッタリング装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20070330 |

|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20070605 |