EP4547587B1 - Vorrichtung und verfahren zum verbinden zweier materialstreifen - Google Patents

Vorrichtung und verfahren zum verbinden zweier materialstreifen Download PDFInfo

- Publication number

- EP4547587B1 EP4547587B1 EP23748720.2A EP23748720A EP4547587B1 EP 4547587 B1 EP4547587 B1 EP 4547587B1 EP 23748720 A EP23748720 A EP 23748720A EP 4547587 B1 EP4547587 B1 EP 4547587B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- material strip

- strip

- stamp

- clamping finger

- strips

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H19/00—Changing the web roll

- B65H19/10—Changing the web roll in unwinding mechanisms or in connection with unwinding operations

- B65H19/18—Attaching, e.g. pasting, the replacement web to the expiring web

- B65H19/1842—Attaching, e.g. pasting, the replacement web to the expiring web standing splicing, i.e. the expiring web being stationary during splicing contact

- B65H19/1852—Attaching, e.g. pasting, the replacement web to the expiring web standing splicing, i.e. the expiring web being stationary during splicing contact taking place at a distance from the replacement roll

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H21/00—Apparatus for splicing webs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/46—Splicing

- B65H2301/461—Processing webs in splicing process

- B65H2301/4615—Processing webs in splicing process after splicing

- B65H2301/4617—Processing webs in splicing process after splicing cutting webs in splicing process

- B65H2301/46176—Processing webs in splicing process after splicing cutting webs in splicing process cutting both spliced webs simultaneously

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/46—Splicing

- B65H2301/462—Form of splice

- B65H2301/4622—Abutting article or web portions, i.e. edge to edge

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/46—Splicing

- B65H2301/463—Splicing splicing means, i.e. means by which a web end is bound to another web end

- B65H2301/4631—Adhesive tape

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/46—Splicing

- B65H2301/464—Splicing effecting splice

- B65H2301/46412—Splicing effecting splice by element moving in a direction perpendicular to the running direction of the web

Definitions

- the innovation presented here concerns the technical field of applying (placing, gluing) sections of a material strip (material web) to individual paper or cardboard blanks (blanks) or another material web, in particular blanks for packaging.

- the material strip for example silicone paper

- a respective process for example a production process for manufacturing packaging material

- the material strip is drawn off from a roll or similar for feeding to the respective process.

- a new roll must be switched to.

- This also requires the material strip from the previously used roll to be joined to a material strip from the new roll. This means that two material strips must be joined, and the innovation presented here relates to a device and, furthermore, also to a method for joining two material strips in such a situation.

- DE 697 07 920 T2 A device for the continuous bonding of tapes is known. It is used to bond a running tape and a tape held in standby.

- the bonding elements are located in two modules that can move in opposite directions. Each module has movable adhesive carriers and a knife for cutting the tapes. The tapes are cut in an intermediate position, then the modules are moved to their end positions to apply the adhesive strips to the ends of the tapes and bond them. The modules are then returned to the intermediate position, and the offcuts are removed.

- Another device for joining two strips of material is known from US 2 987 108 A known.

- One object of the innovation presented here is to provide a further embodiment of a device for connecting two strips of material and, furthermore, to provide a method for operating such a device, thus a method for connecting two strips of material.

- the device – the splicer – is designed and configured to join two strips of material, which will be referred to below as the first or old strip of material and the second or new strip of material. During joining, the new strip of material is connected to the old strip of material.

- the splicer comprises a support surface over which the old material strip runs.

- the support surface includes an adhesive area.

- the two material strips are joined in the adhesive area.

- the splicer also comprises a clamping or holding finger on each side of the adhesive area—namely, on both sides of the adhesive area in the direction of runoff of the old material strip—that can be lowered onto the support surface.

- These two clamping or holding fingers are referred to as the roll-side clamping finger and the outlet-side clamping finger.

- the old material strip runs under both then raised clamping fingers, namely between the support surface and the clamping fingers.

- the splicer is not activated, meaning no automatic measures are taken to join a new material strip to the old material strip, and the old material strip runs through the splicer toward the respective process.

- the new material strip is guided under the roller-side clamping finger and over the outfeed-side clamping finger.

- This guiding of the new material strip sometimes referred to as threading, can be performed by an operator.

- the new material strip is then threaded manually.

- a threaded new material strip is a prerequisite for connecting the new material strip to the old one.

- the old material strip runs underneath the threaded new material strip.

- the two material strips are in the same or at least essentially the same axial alignment in the bonding area, i.e. with parallel or at least essentially parallel edges, in parallel or at least essentially parallel planes.

- the two material strips are also located directly or at least essentially directly above one another in their respective planes in the bonding area, so that when the new material strip in the upper plane is lowered onto the old material strip in the lower plane, the new material strip covers the old material strip or at least essentially covers it.

- the feed of the old material strip is stopped (the old material strip is stationary) and both material strips are secured by the clamping fingers.

- the old material strip is secured by both clamping fingers, and the new material strip is secured by the roller-side clamping finger.

- the splicer To join the new material strip to the old material strip, the splicer includes a first and a second stamping device, each of which includes a stamp that can be lowered onto the support surface. These two stamps are referred to as the first stamp and the second stamp for differentiation.

- the first stamp which is located in a position above the material strip and above the bonding area, can be lowered onto the fixed material strips and both material strips can be severed in the bonding area using a blade on the first stamp.

- the two First When operating the splicer, the two First, the first punch, positioned above the material strip and above the bonding area, is lowered onto the fixed material strip, and both material strips are severed in the bonding area using the blade on the first punch. Separating the two material strips using the blade on the first punch results in the separation points being butt-to-butt. The end of the old material strip is later joined to the new material strip in this position. The resulting joint between the two material strips is a butt-to-butt joint.

- the second punch can be moved into the position previously occupied by the first punch over the material strip and over the bonding area, and is moved into this position after the two material strips have been severed. Then, when the splicer is operating and the two material strips are joined, the second punch can be lowered onto the severed material strips. Using the second punch, an adhesive strip guided along the underside of the second punch can be pressed onto the sections of the material strip located in the bonding area. Finally, when the second punch is lowered further, the adhesive strip on both sides of the material strip can be severed using two blades on the second punch.

- the second punch is moved into the position previously occupied by the first punch above the adhesive area and the second punch positioned in this way is lowered onto the severed material strips and by means of the second punch, an adhesive strip guided along the underside of the second punch is first pressed onto the sections of the material strips located in the adhesive area and finally, by means of the second punch, the adhesive strip is severed on both sides of the material strips using two blades on the second punch as the second punch is lowered further.

- the new material strip is connected to the old material strip, namely by means of the adhesive strip, and the section of the adhesive strip connecting the two material strips is cut off at the sides so that the cut edges of the adhesive strip are aligned or at least substantially aligned with the edge lines of the material strips.

- the main advantage of the splicer proposed here is that the process of joining the two material strips can be automated. Another advantage is that the two material strips are joined end-to-end, creating a butt-to-end connection. This ensures that the spliced joint cannot interfere with the subsequent use of the material strip on its way to further units, such as a lay-up head, and with the exception of a specific product. This prevents, for example, snagging or jamming of the spliced joint.

- the splicer comprises three fundamentally independent functional units, namely means for fixing the two material strips to the support surface, then means for severing the material strips fixed to the support surface, and finally means for pressing an adhesive strip onto the severed material strips, which optionally also causes the adhesive strip to be cut laterally.

- the clamping fingers act as the means for fixing the two material strips to the support surface in the innovation proposed here.

- the clamping fingers and the or each means for their intended movement constitute a fixing functional unit.

- the first punch and the blade thereon act as the means for severing the material strips fixed to the support surface in the innovation proposed here.

- the first punch and its blade as well as the or each means for the intended movement of the first punch constitute a cutting functional unit.

- the second die or the second die and its blades function as the means for pressing the adhesive strip onto the severed material strips and, optionally, also for cutting the adhesive strip laterally.

- a splicer necessarily comprises only exactly one of the functional units as described here and below, optionally comprises exactly two of the functional units as described here and below, and particularly preferably comprises all three functional units as described here and below.

- the following description states that features and details described in connection with the splicer (device) and any possible embodiments naturally also apply in connection with and for a method for operating such a splicer, and vice versa. Accordingly, the method can also be developed using individual or multiple method features that relate to method steps performed or executable by the splicer or by means of the splicer. Likewise, the splicer can be developed using physical means that are intended and/or configured/prepared to perform method steps provided within the framework of the method.

- a hold-down device is provided that can be lowered towards the support surface.

- the hold-down device is a finger-like device similar to the clamping fingers and is parallel to the clamping fingers. aligned.

- the hold-down device is located between the adhesive area and the outgoing-side clamping finger, as seen in the unwinding direction of the old material strip.

- the hold-down device serves to even better guide the new material strip over the adhesive area. If such a hold-down device is present, the new material strip is threaded/guided under the roll-side clamping finger, between the hold-down device and the outgoing-side clamping finger, and over the outgoing-side clamping finger.

- the new material strip therefore runs under the hold-down device and over the outgoing-side clamping finger.

- the threaded new material strip is guided over the adhesive area parallel or at least essentially parallel to the old material strip located at a lower level.

- the new material strip is pressed down onto the section of the old material strip there, essentially in the entire area between the roll-side clamping finger and the hold-down device.

- the hold-down device is not lowered completely onto the support surface, so that a section of the new material strip located between the hold-down device and the support surface is still movable (it can still be pulled out between the hold-down device and the old material strip pressed onto the support surface by the outgoing-side clamping finger).

- the pressing down of the new material strip by means of the roller-side clamping finger on the one hand and the hold-down device on the other hand results in the gripped section of the new material strip partly resting on the old material strip and partly running closely over the new material strip.

- the blade there comes into contact with a new material strip that runs essentially horizontally, resulting in a clean cut at a defined point.

- the hold-down device can be lowered together with the downstream clamping finger and is lowered together when the downstream clamping finger is lowered.

- the hold-down device is connected to the downstream clamping finger, so that the downstream clamping finger and the hold-down device can be lowered together and are lowered together when the splicer is operating.

- the splicer has a pulling device, and the free end of the new material strip, which is guided under the roller-side clamping finger and over the outlet-side clamping finger, can be fixed to the pulling device.

- the pulling device By means of the pulling device, the end of the new material strip, which is guided under the roller-side clamping finger and over the outlet-side clamping finger, is pulled out of the area between the two clamping fingers after the two material strips (and thus also the new material strip) have been severed in the adhesive area.

- the pulling action ensures that only the ends of the material strips secured by the clamping fingers remain in the adhesive area, and that the adhesive strip can therefore be pressed onto the ends of the new material strip and the old material strip that are to be joined.

- the removal device is movable along a guide, in particular a linear guide.

- the removal device is spring-loaded and movable along the guide or linear guide.

- the guide in particular in the form of a linear guide, is attached to the outer surface of the splicer. This means that the guide or linear guide extends along the outer surface of a housing or housing part of the splicer or along another surface of the splicer.

- the free end of the new material strip is secured to the pull-off device against the spring force of a corresponding spring element, and the new material strip is tensioned between the roller-side clamping finger and the pull-off device due to the effect of the spring force.

- the pull-off device pulls it out of the area between the two clamping fingers under the effect of the spring force.

- the device has a clamping device similar to a crocodile clip or similar.

- one side surface of the discharge-side clamping finger namely the side surface facing the roller-side clamping finger, is inclined in the discharge direction. This inclination of the side surface ensures A smooth removal of the cut end of the new material strip after the two material strips have been severed using the blade on the first punch. This is especially true when the cut end of the new material strip is removed using a spring-loaded removal device.

- the stamping devices which comprise the stamps for severing the material webs and for pressing on the adhesive strip, are movable together, in particular along a corresponding guide, for example, a linear guide.

- the joint mobility of both stamping devices means that only one drive is required, thus simplifying the splicer's design.

- two linear drives arranged axially one behind the other in particular two pneumatic cylinders arranged axially one behind the other and acting as linear drives, act as the drive for the joint mobility of both stamping devices.

- Two linear drives arranged axially one behind the other have the advantage that no sensors are required to detect the position of the stamping devices during their movement.

- control device for controlling the splicer and for controlling the drives included in the splicer, wherein the control device operates according to the method as described here and below and, for this purpose, comprises means for implementing the method.

- the control device functions as a means for executing the method for operating the splicer as well as any possible embodiments of the method.

- the method for operating the splicer and possible embodiments are preferably implemented in the form of a control program (computer program) for automatic execution.

- a further aspect of the innovation proposed here is thus also a computer program with program code instructions executable by a computer, in particular a control device, with a Implementation of the method proposed here and, if applicable, individual embodiments, as well as a storage medium with such a control program (computer program), i.e.

- control device into whose memory such a control program (computer program) can be loaded as a means for carrying out the method and its embodiments and can be executed by means of the control device and is loaded into this memory at least during operation of the splicer and is executed by means of the control device during operation of the splicer.

- any reference to an automatic process means that it is carried out under the control or due to the functionality of the control device, in particular due to the control program or under the control of the control program.

- control program and computer program should also include other implementation options, namely, in particular, an implementation at least partially in firmware and/or at least partially in firmware and software, or at least partially in firmware and hardware.

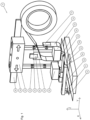

- Figure 1 , Figure 2 , Figure 3 and Figure 4 show an embodiment of the device 10 proposed here in different views, namely isometric ( Figure 1 , Figure 2 ) and in a first side view ( Figure 3 ) and a second side view ( Figure 4 ).

- the device 10 is referred to below as a splicer 10 according to its function.

- the term "splicer” is commonly used in technical terminology. A German equivalent of this term is, for example, “Klebepresse” (glue press).

- the splicer 10 comprises various movable components, which will be discussed first below before the description turns further to the function of the splicer 10.

- Each movable component is moved by means of at least one linear drive.

- Linear drives can be, in particular—but not exclusively—hydraulic cylinders, pneumatic cylinders, linear motors, or threaded rod drives (generally: feed assemblies).

- the splicer 10 comprises two punches 20, 22, which—merely for the sake of distinction—are referred to as the first or inner punch 20 and the second or outer punch 22.

- the two punches 20, 22 can be lowered and raised by means of a drive 24, 26, namely a drive 24, 26 in the form of a linear drive, i.e., they can be moved translationally in the vertical direction.

- the drives 24, 26 are shown in the diagrams in a highly simplified schematic form, depicting only cuboid-shaped units and block arrows indicating the possible directions of movement. Suitable drives 24, 26 are known per se. This also applies to all other drives mentioned below.

- the stamps 20, 22 - each stamp 20, 22 individually - can be lowered towards a support surface 28 encompassed by the splicer 10 or associated with the splicer 10 (can be lowered towards the support surface 28) and can be raised in the opposite direction (can be raised in the opposite direction).

- the lowering towards the support surface 28 is carried out, for example, by means of a forward stroke of the Linear drive and lifting in the opposite direction by means of a return stroke of the linear drive.

- the two punching devices are referred to—also purely for the purpose of differentiation—as the first or inner punching device and the second or outer punching device.

- the two stamping devices are also movable – individually or jointly – in the horizontal direction (specifically, transversely to the direction of movement of the stamps 20, 22).

- the description continues on the basis of the exemplary embodiment shown.

- the two stamping devices are movable jointly in the horizontal direction.

- the splicer 10 comprises a guide 30 and a carrier 32 movable along the guide 30, wherein the two stamping devices are mounted on the carrier 32 and are themselves moved horizontally upon a horizontal movement of the carrier 32.

- a plate movable along the guide 30 functions as the carrier 32, for example.

- a drive 34 in the form of a linear drive is provided for moving the carrier 32 along the guide 30.

- the drive 34 comprises at least two individual linear drives arranged one behind the other in the axial direction (linear drives arranged one after the other in the axial direction).

- Such a drive 34 preferably comprises exactly two linear drives, in particular pneumatic cylinders (or hydraulic cylinders).

- at least three defined positions can be specifically approached by maximally extending or retracting the linear drives (forward or return stroke) without any other position sensors; three defined positions with the same stroke of the two linear drives, four defined positions with different strokes.

- the splicer 10 further comprises two clamping fingers 40, 42. These are each movable up and down, i.e., in a vertical direction, by means of a drive 41, 43 (clamping finger drive 41, 43) in the form of a linear drive or alternatively by means of a common drive in the form of a linear drive.

- a drive 41, 43 clamping finger drive 41, 43

- the clamping fingers 40, 42, with their drive 41, 43 or their common drive form a clamping finger device. Raising to a position above the level of the support surface 28 is achieved, for example, by means of a forward stroke of the linear drive, and lowering to the level of the support surface 28 is achieved by means of a return stroke of the linear drive.

- a material strip 50 runs through the splicer 10. This material strip is drawn off from a roll (not shown in the figures) in a manner known per se. The material strip 50 is consumed over time, and before the end of the material strip 50 from its roll runs out, it must be joined to a new material strip 52 running off another roll (new roll), also not shown.

- the material strips 50, 52 are, for example, silicone paper.

- Joining two material strips 50, 52 is also referred to as splicing in technical terminology.

- the result of joining two material strips 50, 52 is a continuous material strip 50, 52, which at least temporarily encompasses both material strips 50, 52, namely a section of the old material strip 50 and an adjoining section of the new material strip 52.

- the lower material strip 50 is the old material strip 50, i.e. the currently running material strip 50.

- the upper material strip 52 is the new material strip 52, i.e. the material strip 52 not yet used in the respective process.

- this term refers to the description of the situation during exactly one splicing process.

- the new material strip 52 becomes the currently running material strip and if this comes to an end and therefore requires further splicing, this currently running material strip is the old material strip during the further splicing, to which a new material strip is connected.

- the use of the reference numbers within the scope of the description presented here therefore refers to exactly one splicing process.

- the currently running material strip is a continuous material strip and, depending on the point in time, this can be the old material strip 50 (before the splicing process) or the new material strip 52 (after the splicing process).

- the running-off material strip (after the splicing process) even comprises material from the old material strip 50 as well as material from the new material strip 52. This is taken into account in the description presented here by using both reference numbers (50, 52) when the material strip 50, 52 used in the respective process is designated and it is not important whether it is the old or the new material strip 50, 52.

- each stamp 20, 22 is movable in the vertical direction

- the stamping devices are connected to each other in the horizontal direction (along the z-axis of the Figure 1 shown coordinate system) and the clamping fingers 40, 42 are also movable in the vertical direction.

- these directions refer to the embodiment shown and its orientation shown there.

- the splicer 10 does not necessarily have to be installed in the orientation shown.

- the splicer 10 can, for example, be rotated about the y-axis shown in Figure 1. For example, rotated by 90°, so that the movement of the stamps 20, 22 described above as vertical actually takes place along the horizontal. The joint movement of the stamping devices then takes place accordingly in the vertical direction.

- Joining two material strips 50, 52 is regularly necessary when a continuous material strip 50, 52 is required in a process and, as it is consumed, the remaining quantity of the currently used material strip 50 falls below a threshold, i.e., when the currently used material strip 50 runs out.

- a new material strip 52 is then attached (joining process, splicing) to the currently used material strip 50 - usually glued - and in the process, the new material strip 52 replaces the previously used material strip 50.

- the new material strip 52 then becomes the currently used material strip, and when this runs out, another splicing process occurs, and so on. Splicing is therefore the joining of a currently used material strip 50 (a currently expiring material strip 50) with a new material strip 52, which becomes the currently used (expiring) material strip after splicing.

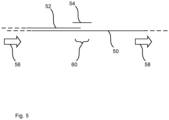

- FIG. 5 shows this schematically simplified.

- the material strips 50, 52 and a section of the adhesive strip 54 intended to connect them are shown transversely to the surface of the respective strips 50, 52, 54, so that they appear only as lines.

- Figure 4 The conditions shown correspond approximately to the course of strips 50, 52, 54, as shown in the illustrations in Figure 1 and Figure 3 - there, however, with the details of the splicer 10 - is shown.

- the material strip 50 arrives from the direction in which its roll (spool, drum) is located (roll-side direction 56) and runs off in the opposite direction (outgoing direction 58).

- the material strip 50 runs off, for example, in the direction of a laying head or the like for applying, for example, sections of the material strip 50 onto blanks provided for this purpose.

- the location at which the two material strips 50, 52 are joined by means of the adhesive strip 54 also has to be taken into account. This location is referred to as the joining point 60. Upstream of the joining point 60, the material strip 50 arrives from the roll-side direction 56. Downstream of the connection point 60, the material strip 50 runs in the downstream direction 58.

- the joining of a running material strip 50 with a new material strip 52 is carried out - roughly speaking - by placing the beginning of the new material strip 52, i.e. the beginning of the material strip 52 that is then on top, on the running old material strip 50, which is on the bottom during splicing, and the two material strips 50, 52 are joined together in the region of the beginning of the upper material strip 52.

- the joining is carried out by means of an adhesive strip 54, which overlaps, transversely or at least substantially transversely to the running direction of the two material strips 50, 52, on the one hand, the beginning of the upper material strip 52 and, on the other hand, a part of the lower material strip 50.

- the lower material strip 50 is severed at the joining point 60 or upstream of the joining point 60.

- a continuous material strip 50, 52 is formed, which comprises the old material strip 50 downstream of the connection point 60 and the new material strip 52 upstream of the connection point 60.

- the material strip 50, 52 runs over the support surface 28 and a new material strip 52 is joined to an old material strip 50 on the support surface 28.

- the joining takes place in an adhesive area 62 enclosed by the support surface 28.

- the clamping fingers 40, 42 are located along the support surface 28 on both sides of the adhesive area 62. They are preferably oriented transversely or at least substantially transversely to the direction of the respective running material strip 50 (at least oriented so that they can cover a material strip 50, 52 in its entire width or at least substantially in its entire width) and serve, among other things, to fix the respective running material strip 50 during splicing.

- the two clamping fingers 40, 42 are referred to as the roll-side clamping finger 40 and the unwinding-side clamping finger 42.

- the roll-side clamping finger 40 is located in front of (upstream) the adhesive area 62 with respect to the run-off direction of the material strips 50, 52, and the run-off-side clamping finger 42 is located behind (downstream) the adhesive area 62 with respect to the same run-off direction.

- a hold-down device 64 is located laterally on the run-off-side clamping finger 42 (on the side of the clamping finger 42 and along the clamping finger 42; on the side facing towards the roll-side clamping finger 40).

- clamping fingers 40, 42 are referred to as clamping fingers 40, 42 because they have an elongated (finger-like) shape and protrude over the support surface 28 and thus over the area in which the material strips 50, 52 run off - similar to the boom of a crane over a construction site.

- the clamping fingers 40, 42 or at least one underside of the clamping fingers 40, 42 are or are parallel to the surface of the support surface 28.

- the two punches 20, 22 are raised and the two clamping fingers 40, 42 are also raised so that the running-off material strip 50 runs under the clamping fingers 40, 42.

- a new material strip 52 is guided over the unwinding material strip 50 (old material strip 50) and parallel to the old material strip 50 along the support surface 28.

- the new material strip 52 is guided from its roll under the roll-side clamping finger 40.

- the material strip 52 is guided under the hold-down device 64 on the unwinding-side clamping finger 42 and over the unwinding-side clamping finger 42.

- the free end of the new material strip 52 is fixed to the splicer 10. This is referred to as the threaded new material strip 52.

- the fixation to the splicer 10 is described below.

- the raised punches 20, 22, the equally raised clamping fingers 40, 42, the material strip 50 running under the clamping fingers 40, 42 and the threaded new material strip 52 formed the initial state for the splicing.

- the unwinding material strip 50 is stopped.

- the rotation of its drum is stopped.

- a certain amount of the unwinding material strip 50 is stored in a buffer or the like downstream of the splicer 10 so that the respective process can continue even during splicing.

- the running material strip 50 is fixed on the support surface 28 by means of the two clamping fingers 40, 42 (the clamping fingers 40, 42 are lowered and press the material strip 50 onto the support surface 28 and the material strip 50 is clamped between the support surface 28 and each clamping finger 40, 42).

- the new material strip 52 is also secured to the support surface 28 by means of the roller-side clamping finger 40 (the lowered roller-side clamping finger 40 presses the new material strip 52 onto the support surface 28, and the new material strip 52 is clamped between the support surface 28 and the roller-side clamping finger 40—more precisely: between the support surface 28 and the unwinding material strip 50 resting thereon and the roller-side clamping finger 40).

- the unwinding-side clamping finger 42 is lowered, the new material strip 52 is lowered toward the support surface 28 by means of the hold-down device 64 on the unwinding-side clamping finger 42.

- the new material strip 52 is not fixed to the support surface 28 by means of the hold-down device 64 (the lower edge of the hold-down device 64 is higher than the lower edge of the downstream clamping finger 42).

- the outgoing material strip 50 - the old material strip 50 - and the new material strip 52 are fixed on the support surface 28.

- the old material strip 50 is fixed by means of both clamping fingers 40, 42.

- the new material strip 52 is fixed only by means of the roller-side clamping finger 40.

- Both material strips 50, 52 are fixed by means of the roller-side clamping finger 40 and the old material strip 50 is additionally fixed by means of the outlet-side clamping finger 42.

- both material strips 50, 52 are fixed in the area of the support surface 28

- the actual joining of the material strips 50, 52 can begin.

- the two material strips 50, 52 have overlapped in the area between the two clamping fingers 40, 42, i.e. in the adhesive area 62.

- a piece must be cut off at least at the free end of the new material strip 52 so that one end of the new material strip 52 is directly in the adhesive area 62. This is done using one of the two punches 20, 22.

- the punch 20 that is effective in this respect is referred to below as the first punch 20 for the sake of distinction and can also be referred to as the cutting punch 20.

- the first punch 20 is positioned over the adhesive area 62 by means of the drive 34 and is then lowered onto the adhesive area 62 by means of its own drive 24.

- the adhesive area 62 is a section of the support surface 28 and preferably contains an elastically compressible material, for example, an elastically compressible plastic.

- a blade 70 located on the underside of the cutting punch 20 first comes into contact with the new material strip 52, presses it onto the old material strip 50, and presses both material strips 50, 52 onto the adhesive area 62, severing both material strips 50, 52—particularly upon further pressing into the elastically compressible material there.

- the first punch 20 is then raised back to its starting position (by means of its drive 24).

- each material strip 50, 52 there are now at least briefly two ends of each material strip 50, 52. These ends are designated as follows: The free end of the new material strip 52 guided between the hold-down device 64 and the outfeed-side clamping finger 42 is the outfeed-side end of the new material strip 52. The end of the new material strip 52 fixed between the roll-side clamping finger 40 and the support surface 28 is the roll-side end of the new material strip 52.

- the end of the old material strip 50 fixed between the outfeed-side clamping finger 42 and the support surface 28 is the outfeed-side end of the old material strip 50 and the end of the The end of the old material strip 52 fixed on the roll side by the clamping finger 40 and the support surface 28 is the roll side end of the old material strip 50.

- the free end of the new material strip 52 on the outflow side is pulled out of the adhesive area 62 immediately after being severed.

- the roll-side end of the new material strip 52 is still fixed by means of the roll-side clamping finger 40 and thus remains on the old material strip 50 and in the adhesive area 62.

- the roll-side end of the old material strip 50 is also still fixed by means of the roll-side clamping finger 40 and thus also remains in the adhesive area 62.

- the outflow-side end of the old material strip 50 is also still fixed, namely by means of the outflow-side clamping finger 42 and thus also remains in the adhesive area 62.

- the roll-side end of the new material strip 52 can be connected to the outlet-side end of the old material strip 50.

- the adhesive strip 54 provided for this purpose is guided along the underside of the second stamp 22, and the second stamp 22 can accordingly also be referred to as an adhesive stamp.

- the free end of the adhesive strip 54 is fixed to the second stamp 22 by means of a clamping device (adhesive strip clamping device 72) in the form of a crocodile clip or the like, which is attached to the side of the second stamp 22.

- the second punch 22 is positioned over the adhesive area 62 by means of the drive 34 and is lowered onto the adhesive area 62 by means of its own drive 26.

- the section of the adhesive strip 54 located under the second punch 22 is applied to the material strips 50, 52, namely partly to the roll-side end of the new Material strip 52 and partially onto the outflow-side end of the old material strip 50, thereby connecting the ends of the material strips 50, 52.

- the overlap of the ends of the two material strips 50, 52 is preferably such that the section of the adhesive strip 54 covers approximately half of the roll-side end of the new material strip 52 and also approximately half of the outflow-side end of the old material strip 50, thus connecting the two ends.

- the second punch 22 is lowered further (by means of its drive 26) and the section of adhesive strip 54 is pressed firmly onto the ends of the material strips 50, 52.

- the second punch 22 is then lowered even further.

- Two parallel blades 74 located on the underside of the second punch 20 on both sides of the material strips 50, 52 come into contact with the adhesive strip 54, press it onto the adhesive area 62, and sever the adhesive strip 54 as it is lowered further—particularly as it is pressed into the elastically compressible material there.

- the roll-side end of the new material strip 52 and the outlet-side end of the old material strip 50 are now connected to one another with a short section of adhesive strip 54.

- the second punch 22 is then raised back to its starting position (by means of its drive 26).

- the distance between the two parallel blades 74 on the underside of the second punch 20 preferably corresponds to the width of the material strips.

- connection between the two material strips 50, 52 is released again and can be pulled through the splicer 10 according to the respective process.

- the new material strip 52 unwinds from its roll and becomes the unwinding material strip.

- a new roll is provided in place of the roll of the old material strip 50, so that during the next splicing process, the material from this new roll forms the new material strip, and so on.

- a pull-off device 80 is provided to secure the threaded new material strip 52 to the splicer 10, and the threaded new material strip 52 is/is secured to the splicer 10 by means of the pull-off device 80.

- the pull-off device 80 is provided to secure the free end of the new material strip 52, which is guided under the roll-side clamping finger 40 and over the outfeed-side clamping finger 42, in the threaded state.

- the pull-off device 80 is provided to pull the end of the new material strip 52, which is guided under the roll-side clamping finger 40 and over the outfeed-side clamping finger 42, from the area between the two clamping fingers 40, 42 after the two material strips 50, 52 have been severed.

- the removal device 80 has a clamping device (material strip clamping device 82) in the manner of a crocodile clip or the like.

- the pull-off device 80 is spring-loaded and movable along a linear guide (pulling device linear guide 84) in a manner not shown in detail, and the linear guide 84 is attached to the outer surface of the splicer 10.

- the free end of the new material strip 52 is fixed to the pull-off device 80 against the spring force of a corresponding spring element (coil tension spring, elastic band, rubber band, or the like), and the new material strip 52 is tensioned between the roller-side clamping finger 40 and the pull-off device 80 due to the effect of the spring force.

- a corresponding spring element coil tension spring, elastic band, rubber band, or the like

- one side surface of the discharge-side clamping finger 42 namely the side surface facing the roller-side clamping finger 40, is inclined in the discharge direction.

- a deflection 86 is provided, by means of which the threaded end of the new material strip 52 is deflected from a horizontal or approximately horizontal direction into a vertical direction parallel to the orientation of the pull-off device linear guide 84.

- the representation in Figure 6 shows, in the form of a schematically simplified structure diagram, the splicing process using the device 10 proposed here.

- the structure diagram is a simplified representation of a control program 100 with an implementation of a method for operating the splicer 10.

- the structure diagram represents the method in the form of a sequence of a plurality of method steps. Each method step or a systematically related group of method steps is shown in the form of a block: In an initial state 102, a new material strip 52 is threaded into the splicer 10, and the adhesive strip 54 is applied under the second punch 22.

- the punches 20, 22 and the clamping fingers 40, 42 are or will be raised—initial position of the punches 20, 22; initial position of the clamping fingers 40, 42.

- the punch devices are or will be positioned such that the first punch 20 is located above the material strip 50, 52—initial position of the punch devices.

- a respective process for example, a manufacturing process for packaging material, is in operation downstream of the splicer 10.

- the outgoing material strip 50 (active material strip 50) is drawn through the splicer 10 for this process, and a roll containing the material of the active material strip 50 is active (the roll is driven, for example, in particular by means of a motor).

- the active material strip 50 runs in the splicer 10 under the two clamping fingers 40, 42 and under the hold-down device 64 along the downstream clamping finger 42. This is the lower material strip 50 or the material strip 50 in the lower level.

- a new material strip 52 is already threaded into the splicer 10, but is not pulled off in the process and is therefore the currently still passive material strip 52. This is guided in the splicer 10 under the roll-side clamping finger 42 and between the hold-down device 64 and the downstream clamping finger 42, and its free end is held in the pull-off device 80 by means of the material strip clamping device 82 there.

- the feed of the lower (active) material strip 50 is stopped.

- the material strips 50, 52 are automatically fixed by means of the clamping fingers 40, 42 and in the area of the support surface 28.

- the active (lower, no longer feed) material strip 50 is fixed by means of both clamping fingers 40, 42.

- the new (upper, passive) material strip 52 is fixed by means of the roll-side clamping finger 42 and lowered towards the support surface 28 by means of the hold-down device 64.

- the first punch 20 is lowered from its starting position toward the support surface 28, and the blade 70 attached to the underside of the punch 20 severs both material strips 50, 52.

- the discharge-side end of the new (upper, passive) material strip 52 that is released in the process is pulled out of the adhesive area 62 of the support surface 28 by means of the pull-off device 80.

- the first punch 20 then returns to its starting position.

- the two stamping devices are moved until the second stamp 22 is located above the material strips 50, 52.

- the adhesive strip 54 runs along the underside of the second stamp 22, transversely or at least substantially transversely to the direction of travel of the material strips 50, 52.

- the second punch 22 is lowered from its starting position toward the support surface 28 and onto the material strips 50, 52.

- the adhesive underside of the adhesive strip 54 comes into contact with the surface of the material strips 50, 52, namely the roll-side end of the new (upper, passive) material strip 52 and the outlet-side end of the old (lower, active) material strip 50 not covered by the new material strip 52, and thus connects them.

- blades 74 attached to the underside of the second punch 22 come into contact with the adhesive strip 54 on both sides of the material strips 50, 52 and sever it as the second punch 22 is lowered even further.

- the second punch 22 then moves back to its starting position.

- the clamping fingers 40, 42 are raised back to their original position.

- the old material strip 50 and the new material strip 52 are then no longer secured, and the resulting material strip 50, 52, which at least initially still comprises a portion of the old (previously active) material strip 50 and the adjoining new (previously passive) material strip 52, can be pulled through the splicer 10 and under the clamping fingers 40, 42 from the roll containing the material of the new material strip 52.

- the previous new material strip 52 is now the active material strip.

- the new active material strip can now be fed back into the respective process downstream of the splicer 10.

- Setup 114 of the splicer 10 includes changing the roll, threading the new material strip 52, and applying the adhesive strip 54 under the second die 22.

- the roll-side remainder of the old material strip 50 is removed from the area of the splicer 10 (if necessary by manual intervention) and the roll from which the old material strip 50 was previously removed is a new roll is replaced.

- a material strip (manually) pulled from this new roll is threaded into the splicer 10 above the running-off material strip 50, 52. This is the new passive material strip.

- the adhesive strip 54 under the stamp 22 is renewed by being (manually) pulled from the roll containing the material of the adhesive strip 54. Completion of these setup actions is confirmed by actuating a control element provided for this purpose (for example, by pressing a button).

- the process starts again from the beginning and the splicer 10 is returned to the initial state 102.

- a new splicing process is possible and, optionally, a new splicing process is carried out automatically.

- the individual process steps preferably run sequentially, starting from the initial state 102, and any substeps within a process step preferably also run sequentially—in the order described above. Deviating from a truly sequential process, individual temporal overlaps and thus a partially parallel process are possible. For example, the lowering of the second punch 22 during the joining 110 of the material strips 50, 52 can already begin while the punch devices are still being moved to prepare the joining of the two material strips 50, 52.

- the control program 100 comprises program code instructions for implementing the method steps described above, is loaded into a memory 120 of a control device 122 for automatic operation of the splicer 10, and is executed by the control device 122 in a manner known per se during automatic operation of the splicer 10.

- the control program 100 By controlling (activating or activating together with a direction specification) the corresponding drives 24, 26, 34, 41, 43, the control program 100 causes the raising and lowering of the stamps 20, 22, the positioning of one stamp 20, 22 over the bonding area 62, and the raising and lowering of the clamping fingers 40, 42.

- the control program 100 also determines the respective time of each such control. As a result, the control program 100 causes the splicing process to proceed automatically by means of the splicer 10.

- a device 10 splicer 10—is specified for connecting a new material strip 52 to an old material strip 50.

- the splicer 10 comprises a support surface 28 over which the old material strip 50 runs, and this comprises an adhesive area 62.

- the splicer 10 proposed here comprises means for fixing the two material strips 50, 52 on the support surface 28 or a fixing functional unit, means for severing the material strips 50, 52 fixed on the support surface 28 or a cutting functional unit, and means for pressing an adhesive strip 54 onto the severed material strips 50, 52 (and optionally for laterally cutting off the adhesive strip 54) or an adhesive functional unit.

- the clamping fingers 40, 42 on both sides of the adhesive area 62 function as a means for fixing the two material strips 50, 52 on the support surface 28 and as a fixing functional unit.

- the first punch 20 and the blade 70 thereon function as a means for severing the material strips 50, 52 fixed on the support surface 28 and as a cutting functional unit.

- the second punch 22 and the blades 74 thereon function as a means for pressing the adhesive strip 54 onto the severed material strips 50, 52 and for optionally cutting the adhesive strip 54 laterally and as an adhesive functional unit.

- the new material strip 52 is guided under the roll-side clamping finger 40 and over the outflow-side clamping finger 42, and the old material strip 50 is guided under both clamping fingers 40, 42 and below the new material strip 52, where it initially runs toward a process located downstream of the splicer 10.

- the outflow of the old material strip 50 is stopped, and both material strips 50, 52 are fixed by means of the clamping fingers 40, 42 (in general: both material strips 50, 52 are fixed by means of the fixing function unit).

- the first punch 20 When connecting the two fixed material strips 50, 52, the first punch 20, which is located in a position above the material strips 50, 52 and above the adhesive area 62, is first lowered onto the fixed material strips 50, 52 and both material strips 50, 52 are severed in the adhesive area 62 by means of a blade 70 on the first punch 20 (in general: the fixed material strips 50, 52 are severed by means of the cutting function unit).

- the second punch 22 is moved into the position previously assumed by the first punch 20 over the material strips 50, 52 and over the adhesive area 62 to connect them, the second punch 22 is then lowered onto the severed material strips 50, 52 and, by means of the second punch 22, an adhesive strip 54 guided along the underside of the second punch 22 is first pressed onto the sections of the material strips 50, 52 located in the adhesive area 62 and, by means of the second punch 22, the adhesive strip 54 is finally severed on both sides of the material strips 50, 52 by means of two blades 74 on the second punch 22 as the second punch 22 is lowered further (in general: the fixed material strips 50, 52 are connected to one another by means of the adhesive function unit).

- the splicer 10 thus comprises a fixing functional unit, a cutting functional unit and an adhesive functional unit, wherein, in order to connect the two material strips 50, 52, these can be fixed/fixed by means of the fixing functional unit, can be severed/severed by means of the cutting functional unit and can be connected/connected to one another by means of the adhesive functional unit.

Landscapes

- Replacement Of Web Rolls (AREA)

- Folding Of Thin Sheet-Like Materials, Special Discharging Devices, And Others (AREA)

- Lining Or Joining Of Plastics Or The Like (AREA)

Description

- Die hier vorgestellte Neuerung betrifft das technische Gebiet des Aufbringens (Auflegens, Aufklebens) von Abschnitten eines Materialstreifens (Materialbahn) auf einzelnen Papier- oder Kartonzuschnitten (Zuschnitten) oder einer weiteren Materialbahn, insbesondere Zuschnitten für Verpackungen.

- Der Materialstreifen, zum Beispiel Silikonpapier, wird einem jeweiligen Prozess, zum Beispiel einem Produktionsprozess zur Herstellung von Verpackungsmaterial, kontinuierlich zugeführt und dort zu Abschnitten vereinzelt. Der Materialstreifen wird zwecks Zuführung zu dem jeweiligen Prozess zum Beispiel von einer Rolle oder dergleichen abgezogen. Wenn das Material auf der Rolle zu Ende geht, muss zu einer neuen Rolle gewechselt werden. Dabei ist auch eine Verbindung des von der bisher verwendeten Rolle stammenden Materialstreifens mit einem Materialstreifen von der neuen Rolle notwendig. Es ist also eine Verbindung zweier Materialstreifen notwendig und die hier vorgestellte Neuerung betrifft eine Vorrichtung sowie im Weiteren auch ein Verfahren zum Verbinden zweier Materialstreifen in einer solchen Situation.

- Vorrichtungen zum Verbinden zweier Materialstreifen sind grundsätzlich an sich bekannt. Aus der

DE 697 07 920 T2 ist eine Vorrichtung zum kontinuierlichen Verkleben von Bändern bekannt. Sie dient dazu, ein ablaufendes Band und ein in Bereitschaft gehaltenes Band miteinander zu verkleben. Die zum Verkleben wirksamen Elemente befinden sich in zwei Modulen, die in entgegengesetzte Richtungen beweglich sind. Jedes Modul verfügt über bewegliche Kleberträger und ein Messer zum Schneiden der Bänder. Die Bänder werden in einer Zwischenstellung zugeschnitten, dann werden die Module in ihre Endstellungen bewegt, um die Klebestreifen auf die Enden der Bänder aufzutragen und sie zu verkleben. Anschließend werden die Module wieder in die Zwischenstellung gebracht, und die Verschnittstücke werden entfernt. Eine andere Vorrichtung zum Verbinden zweier Materialstreifen ist aus derUS 2 987 108 A bekannt. - Eine Aufgabe der hier vorgestellten Neuerung besteht darin, eine weitere Ausführungsform einer Vorrichtung zum Verbinden zweier Materialstreifen anzugeben sowie im Weiteren auch darin, ein Verfahren zum Betrieb einer solchen Vorrichtung, mithin ein Verfahren zum Verbinden zweier Materialstreifen anzugeben.

- Diese Aufgabe wird bezüglich der Vorrichtung erfindungsgemäß mittels einer im Folgenden entsprechend der üblichen Fachterminologie als Splicer bezeichneten Vorrichtung mit den Merkmalen des Anspruchs 1 gelöst.

- Die Vorrichtung - der Splicer - ist zum Verbinden zweier Materialstreifen, die zur Unterscheidung im Folgenden als erster oder alter Materialstreifen sowie als zweiter oder neuer Materialstreifen bezeichnet werden, bestimmt und eingerichtet. Beim Verbinden wird der neue Materialstreifen mit dem alten Materialstreifen verbunden.

- Der Splicer umfasst eine Auflagefläche, über welche der alte Materialstreifen abläuft. Die Auflagefläche umfasst einen Klebebereich. Im Klebebereich erfolgt das Verbinden der beiden Materialstreifen. Der Splicer umfasst des Weiteren beidseitig des Klebebereichs - nämlich in Ablaufrichtung des alten Materialstreifens beidseitig des Klebebereichs - jeweils einen auf die Auflagefläche absenkbaren Klemm- oder Haltefinger. Diese beiden Klemm- oder Haltefinger werden zur Unterscheidung als rollenseitiger Klemmfinger und ablaufseitiger Klemmfinger bezeichnet.

- Beim Betrieb des inaktiven, aber aktivierbaren Splicers läuft der alte Materialstreifen unter beiden dann angehobenen Klemmfingern ab, nämlich zwischen der Auflagefläche und den Klemmfingern. Solange sich auf einer Rolle oder dergleichen mit dem Material des alten Materialstreifens noch ein ausreichender Vorrat zum weiteren Abzug des alten Materialstreifens für eine Versorgung eines stromabwärts (bezogen auf die Ablaufrichtung des alten Materialstreifens) des Splicers befindlichen Prozesses befindet, wird der Splicer nicht aktiviert, finden also keine automatischen Maßnahmen zum Verbinden eines neuen Materialstreifens mit dem alten Materialstreifen statt, und der alte Materialstreifen läuft durch den Splicer in Richtung auf den jeweiligen Prozess ab.

- Zum Verbinden des neuen Materialstreifens mit dem alten Materialstreifen ist der neue Materialstreifen unter dem rollenseitigen Klemmfinger und über dem ablaufseitigen Klemmfinger entlanggeführt. Diese im Folgenden mitunter auch als Einfädeln bezeichnete Führung des neuen Materialstreifens kann durch einen Bediener erfolgen. Das Einfädeln des neuen Materialstreifens erfolgt dann manuell. Ein eingefädelter neuer Materialstreifen ist Voraussetzung für das Verbinden des neuen Materialstreifens mit dem alten Materialstreifen.

- Der alte Materialstreifen läuft unter dem eingefädelten neuen Materialstreifen ab. Die beiden Materialstreifen befinden sich im Klebebereich in gleicher oder zumindest im Wesentlichen gleicher axialer Ausrichtung, also mit parallelen oder zumindest im Wesentlichen parallelen Rändern, in parallelen oder zumindest im Wesentlichen parallelen Ebenen. Die beiden Materialstreifen befinden sich in ihren jeweiligen Ebenen im Klebebereich auch direkt oder zumindest im Wesentlichen direkt übereinander, so dass bei einem Absenken des in der oberen Ebene befindlichen neuen Materialstreifens auf den in der unteren Ebene befindlichen alten Materialstreifen der neue Materialstreifen den alten Materialstreifen abdeckt oder zumindest im Wesentlichen abdeckt.

- Beim Betrieb des Splicers und beim Verbinden des neuen Materialstreifens mit dem alten Materialstreifen ist der Ablauf des alten Materialstreifens angehalten (der alte Materialstreifen steht also still) und beide Materialstreifen sind mittels der Klemmfinger fixiert. Der alte Materialstreifen ist mittels beider Klemmfinger und der neue Materialstreifen ist mittels des rollenseitigen Klemmfingers fixiert.

- Zum Verbinden des neuen Materialstreifens mit dem alten Materialstreifen umfasst der Splicer eine erste und eine zweite Stempelvorrichtung und diese umfassen jeweils einen auf die Auflagefläche absenkbaren Stempel. Diese beiden Stempel werden zur Unterscheidung als erster Stempel und zweiter Stempel bezeichnet.

- Beim Betrieb des Splicers und beim Verbinden der beiden Materialstreifen ist zunächst der in einer Position über den Materialstreifen und über dem Klebebereich befindliche erste Stempel auf die fixierten Materialstreifen absenkbar und beide Materialstreifen sind im Klebebereich mittels einer Klinge am ersten Stempel durchtrennbar.

- Mit anderen Worten: Beim Betrieb des Splicers wird zum Verbinden der beiden Materialstreifen zunächst der in einer Position über den Materialstreifen und über dem Klebebereich befindliche erste Stempel auf die fixierten Materialstreifen abgesenkt und beide Materialstreifen werden im Klebebereich mittels der Klinge am ersten Stempel durchtrennt. Die Trennung der beiden Materialstreifen mittels der Klinge am ersten Stempel führt dazu, dass die Trennstellen Stoß an Stoß liegen. In dieser Position erfolgt später die Verbindung des ablaufenden Endes des alten Materialstreifens mit dem neuen Materialstreifen. Die resultierende Verbindung der beiden Materialstreifen ist eine Verbindung auf Stoß.

- Der zweite Stempel ist in die zuvor vom ersten Stempel eingenommene Position über den Materialstreifen und über dem Klebebereich beweglich und wird nach dem Durchtrennen der beiden Materialstreifen in diese Position bewegt. Sodann ist beim Betrieb des Splicers und beim Verbinden der beiden Materialstreifen der zweite Stempel auf die durchtrennten Materialstreifen absenkbar und mittels des zweiten Stempels ist zunächst ein entlang der Unterseite des zweiten Stempels geführter Klebestreifen auf die im Klebebereich befindlichen Abschnitte der Materialstreifen aufpressbar und mittels des zweiten Stempels ist schließlich beim weiteren Absenken des zweiten Stempels der Klebestreifen beidseitig der Materialstreifen mittels zweier Klingen am zweiten Stempel durchtrennbar. Mit anderen Worten: Beim Betrieb des Splicers wird zum Verbinden der beiden Materialstreifen nach dem Durchtrennen der beiden Materialstreifen mittels des ersten Stempels der zweite Stempel in die zuvor vom ersten Stempel eingenommene Position über dem Klebebereich bewegt und der so positionierte zweite Stempel wird auf die durchtrennten Materialstreifen abgesenkt und mittels des zweiten Stempels wird dabei zunächst ein entlang der Unterseite des zweiten Stempels geführter Klebestreifen auf die im Klebebereich befindlichen Abschnitte der Materialstreifen aufgepresst und mittels des zweiten Stempels wird schließlich beim weiteren Absenken des zweiten Stempels der Klebestreifen beidseitig der Materialstreifen mittels zweier Klingen am zweiten Stempel durchtrennt.

- Jetzt ist der neue Materialstreifen mit dem alten Materialstreifen verbunden, nämlich mittels des Klebestreifens, und der die beiden Materialstreifen verbindende Abschnitt des Klebestreifens ist jeweils seitlich abgeschnitten, so dass die Schnittkanten des Klebestreifens mit den Randlinien der Materialstreifen fluchten oder zumindest im Wesentlichen fluchten.

- Der Vorteil des hier vorgeschlagenen Splicers besteht vor allem darin, dass der Vorgang des Verbindens der beiden Materialstreifen automatisch erfolgen kann. Ein weiterer Vorteil besteht darin, dass die Verbindung der beiden Materialstreifen auf Stoß erfolgt, also eine Stoß-an-Stoß-Verbindung entsteht, so dass bei der weiteren Verwendung des Materialstreifens die Klebestelle auf dem Weg zu weiteren Aggregaten, zum Beispiel durch einen Auflegekopf, und bis auf ein jeweiliges Produkt keinen störenden Einfluss haben kann. Es wird also zum Beispiel ein Hinterhaken oder Verkanten der Klebestelle vermieden.

- Bei einem Verfahren zum Betrieb einer solchen Vorrichtung - eines solchen Splicers -, also einem Splicer mit zumindest den oben genannten Merkmalen, ist zum Verbinden eines neuen Materialstreifens mit einem alten Materialstreifen Folgendes vorgesehen:

- Der alte Materialstreifen läuft (zumindest zunächst noch) unter beiden Klemmfingern und unterhalb des eingefädelten neuen Materialstreifens ab. Der alte Materialstreifen befindet sich auch im später angehaltenen Zustand unterhalb beider Klemmfinger, also zwischen der Auflagefläche und den Klemmfingern. Der neue Materialstreifen ist unter dem rollenseitigen Klemmfinger und über dem ablaufseitigen Klemmfinger entlanggeführt.

- Zum Verbinden der beiden Materialstreifen wird/ist der Ablauf des alten Materialstreifens angehalten und beide Materialstreifen werden/sind mittels der Klemmfinger fixiert, der alte Materialstreifen mittels beider Klemmfinger und der neue Materialstreifen mittels des rollenseitigen Klemmfingers. Zum Fixieren der Materialstreifen mittels der Klemmfinger werden diese auf die Auflagefläche abgesenkt. Beim Absenken wird der neue Materialstreifen (zumindest abschnittsweise) aus seiner Ebene oberhalb des alten Materialstreifens heruntergedrückt und auf den alten Materialstreifen gedrückt.

- Zum Verbinden der beiden Materialstreifen wird sodann zunächst der in einer Position über den Materialstreifen sowie über dem Klebebereich befindliche erste Stempel auf die fixierten Materialstreifen abgesenkt und beide Materialstreifen werden im Klebebereich mittels einer Klinge am ersten Stempel durchtrennt.

- Nach dem Durchtrennen der beiden Materialstreifen wird der zweite Stempel in die zuvor vom ersten Stempel eingenommene Position über den Materialstreifen und über dem Klebebereich bewegt.

- Zum Verbinden der beiden Materialstreifen wird nun der jetzt über dem Klebebereich und dort über den Materialstreifen positionierte zweite Stempel auf die durchtrennten Materialstreifen abgesenkt und mittels des zweiten Stempels wird zunächst ein entlang der Unterseite des zweiten Stempels geführter Klebestreifen auf die im Klebebereich befindlichen Abschnitte der Materialstreifen aufgepresst und schließlich mittels des zweiten Stempels beim weiteren Absenken des zweiten Stempels der Klebestreifen beidseitig der Materialstreifen mittels zweier Klingen am zweiten Stempel durchtrennt.

- Anzumerken ist hier, dass der Splicer drei grundsätzlich voneinander unabhängige Funktionseinheiten umfasst, nämlich Mittel zum Fixieren der beiden Materialstreifen auf der Auflagefläche, sodann Mittel zum Durchtrennen der auf der Auflagefläche fixierten Materialstreifen und schließlich Mittel zum Aufpressen eines Klebestreifens auf die durchtrennten Materialstreifen, welche optional auch noch ein seitliches Abschneiden des Klebestreifens bewirken. Als Mittel zum Fixieren der beiden Materialstreifen auf der Auflagefläche fungieren bei der hier vorgeschlagenen Neuerung die Klemmfinger. Die Klemmfinger sowie das oder jedes Mittel zu deren bestimmungsgemäßer Bewegung sind eine Fixierungsfunktionseinheit. Als Mittel zum Durchtrennen der auf der Auflagefläche fixierten Materialstreifen fungieren bei der hier vorgeschlagenen Neuerung der erste Stempel und die dortige Klinge. Der erste Stempel und dessen Klinge sowie das oder jedes Mittel zur bestimmungsgemäßen Bewegung des ersten Stempels sind eine Schneidefunktionseinheit. Als Mittel zum Aufpressen des Klebestreifens auf die durchtrennten Materialstreifen und optional auch zum seitlichen Abschneiden des Klebestreifens fungieren bei der hier vorgeschlagenen Neuerung der zweite Stempel bzw. der zweite Stempel und die dortigen Klingen. Der zweite Stempel oder der zweite Stempel und dessen Klingen sowie das oder jedes Mittel zur bestimmungsgemäßen Bewegung des zweiten Stempels sind eine Klebefunktionseinheit. Grundsätzlich sind alle diese Funktionseinheiten - Fixierungsfunktionseinheit, Schneidefunktionseinheit und Klebefunktionseinheit - unabhängig voneinander. D.h. bei einem Splicer kann jede dieser Funktionseinheiten wie hier und im Folgenden beschrieben ausgeführt sein und beim Verbinden zweier Materialstreifen wie hier und im Folgenden beschrieben funktionieren, während eine der anderen Funktionseinheiten oder beide anderen Funktionseinheiten anders als hier und im Folgenden beschrieben ausgeführt sind und entsprechend anders funktionieren. Die Definition des hier vorgeschlagenen Splicers kann dementsprechend ausgehend von der hier vorgelegten Beschreibung der Neuerung auch auf genau eine der genannten Funktionseinheiten oder zwei der genannten Funktionseinheiten beschränkt werden, ohne den Offenbarungsgehalt der vorgelegten Beschreibung zu verlassen. Im Folgenden ist also stets mitzulesen, dass ein Splicer notwendig nur genau eine der Funktionseinheiten wie hier und im Folgenden beschrieben umfasst, optional genau zwei der Funktionseinheiten wie hier und im Folgenden beschrieben umfasst und besonders bevorzugt alle drei Funktionseinheiten wie hier und im Folgenden beschrieben umfasst.

- Für die weitere Beschreibung gilt zur Vermeidung unnötiger Wiederholungen, dass Merkmale und Details, die im Zusammenhang mit dem Splicer (Vorrichtung) sowie eventueller Ausgestaltungen beschrieben sind, selbstverständlich auch im Zusammenhang mit einem und für ein Verfahren zum Betrieb eines solchen Splicers und umgekehrt gelten. Dementsprechend kann das Verfahren auch mittels einzelner oder mehrerer Verfahrensmerkmale fortgebildet sein, die sich auf von dem Splicer oder mittels des Splicers ausgeführte oder ausführbare Verfahrensschritte beziehen. Genauso kann der Splicer durch gegenständliche Mittel fortgebildet sein, die zur Ausführung von im Rahmen des Verfahrens vorgesehenen Verfahrensschritten bestimmt und/oder eingerichtet/hergerichtet sind.

- Vorteilhafte Ausgestaltungen der hier vorgestellten Neuerung sind Gegenstand der Unteransprüche. Dabei verwendete Rückbeziehungen weisen auf die weitere Ausbildung des Gegenstandes des jeweils in Bezug genommen unabhängigen Anspruchs entsprechend der Merkmale des jeweiligen Unteranspruchs hin. Sie sind nicht als ein Verzicht auf die Erzielung eines selbständigen, gegenständlichen Schutzes für die Merkmalskombinationen der rückbezogenen Unteransprüche zu verstehen. Des Weiteren ist im Hinblick auf eine Auslegung der Ansprüche bei einer näheren Konkretisierung eines Merkmals in einem nachgeordneten Anspruch davon auszugehen, dass eine derartige Beschränkung in den jeweils vorangehenden Ansprüchen nicht vorhanden ist.

- Bei einer vorteilhaften Ausführungsform des Splicers ist ein in Richtung auf die Auflagefläche absenkbarer Niederhalter vorgesehen. Bevorzugt ist der Niederhalter ähnlich wie die Klemmfinger eine fingerartige Vorrichtung und ist parallel zu den Klemmfingern ausgerichtet. Der Niederhalter befindet sich in Ablaufrichtung des alten Materialstreifens gesehen zwischen dem Klebebereich und dem ablaufseitigen Klemmfinger. Der Niederhalter dient zur noch besseren Führung des neuen Materialstreifens über dem Klebebereich. Bei Vorhandensein eines solchen Niederhalters ist/wird der neue Materialstreifen unter dem rollenseitigen Klemmfinger, zwischen Niederhalter und ablaufseitigem Klemmfinger und über dem ablaufseitigen Klemmfinger eingefädelt/entlanggeführt. Der neue Materialstreifen läuft also unter dem Niederhalter und über dem ablaufseitigen Klemmfinger entlang. Mittels des Niederhalters wird der eingefädelte neue Materialstreifen über dem Klebebereich parallel oder zumindest im Wesentlichen parallel zu dem in einer tieferen Ebene befindlichen alten Materialstreifen geführt. Beim Absenken des rollenseitigen Klemmfingers sowie des Niederhalters wird der neue Materialstreifen im Wesentlichen in dem gesamten Bereich zwischen rollenseitigem Klemmfinger und Niederhalter auf den dortigen Abschnitt des alten Materialstreifens heruntergedrückt. Während der rollenseitige Klemmfinger allerdings ganz auf die Auflagefläche abgesenkt wird, wird der Niederhalter nicht ganz auf die Auflagefläche abgesenkt, so dass ein zwischen dem Niederhalter und der Auflagefläche befindlicher Abschnitt des neuen Materialstreifens noch beweglich ist (noch zwischen dem Niederhalter und dem mittels des ablaufseitigen Klemmfingers auf die Auflagefläche gepressten alten Materialstreifen herausgezogen werden kann). Trotzdem führt das Herabdrücken des neuen Materialstreifens mittels des rollenseitigen Klemmfingers einerseits sowie des Niederhalters andererseits dazu, dass der erfasste Abschnitt des neuen Materialstreifens zum Teil auf dem alten Materialstreifen aufliegt sowie zum Teil dicht über dem neuen Materialstreifen verläuft. Beim Absenken der ersten Stempels kommt die dortige Klinge mit einem im Wesentlichen horizontal verlaufenden neuen Materialstreifen in Kontakt, so dass ein sauberer Schnitt an einer definierten Stelle erfolgt.

- Bevorzugt ist der Niederhalter zusammen mit dem ablaufseitigen Klemmfinger absenkbar und wird beim Absenken des ablaufseitigen Klemmfingers zusammen mit diesem abgesenkt. Besonders bevorzugt ist der Niederhalter mit dem ablaufseitigen Klemmfinger verbunden, so dass dieser und der Niederhalter gemeinsam absenkbar sind und beim Betrieb des Splicers gemeinsam abgesenkt werden.

- Bei einer vorteilhaften Ausführungsform des Splicers weist dieser eine Abziehvorrichtung auf und ist das freie Ende des unter dem rollenseitigen Klemmfinger und über dem ablaufseitigen Klemmfinger entlanggeführten neuen Materialstreifens an der Abziehvorrichtung fixierbar. Mittels der Abziehvorrichtung wird das unter dem rollenseitigen Klemmfinger und über dem ablaufseitigen Klemmfinger entlanggeführte Ende des neuen Materialstreifens aus dem Bereich zwischen den beiden Klemmfingern gezogen, nachdem die beiden Materialstreifen (und damit auch der neue Materialstreifen) im Klebebereich durchtrennt wurden. Das Abziehen bewirkt, dass sich nur noch die mittels der Klemmfinger fixierten Enden der Materialstreifen im Klebebereich befinden und dass somit der Klebestreifen auf die miteinander zu verbindenden Enden von neuem Materialstreifen und altem Materialstreifen aufgepresst werden kann.

- Bei einer Ausführungsform eines Splicers mit einer solchen Abziehvorrichtung ist die Abziehvorrichtung entlang einer Führung, insbesondere einer Linearführung, beweglich. Bevorzugt ist die Abziehvorrichtung entlang der Führung oder Linearführung federbelastet beweglich. Besonders bevorzugt ist die Führung, insbesondere in Form einer Linearführung, an der Außenoberfläche des Splicers angebracht. Dies bedeutet, dass sich die Führung oder Linearführung entlang der Außenoberfläche eines Gehäuses oder Gehäuseteils des Splicers oder entlang einer sonstigen Fläche des Splicers erstreckt.

- Bei einer federbelastet beweglichen Abziehvorrichtung erfolgt das Fixieren des freien Endes des neuen Materialstreifens an der Abziehvorrichtung gegen die Federkraft eines entsprechenden Federelements und der neue Materialstreifen wird zwischen dem rollenseitigen Klemmfinger und der Abziehvorrichtung aufgrund der Wirkung der Federkraft gespannt. Beim Durchtrennen des neuen Materialstreifens zieht die Abziehvorrichtung diesen unter Wirkung der Federkraft aus dem Bereich zwischen den beiden Klemmfingern heraus. Zum Fixieren des Endes des neuen Materialstreifens an der Abziehvorrichtung weist diese zum Beispiel eine Einklemmvorrichtung nach Art einer Krokodilklemme oder dergleichen auf.

- Bei einer vorteilhaften Ausführungsform des Splicers ist eine Seitenfläche des ablaufseitigen Klemmfingers, nämlich die dem rollenseitigen Klemmfinger zugewandte Seitenfläche, in Ablaufrichtung geneigt. Diese Neigung der Seitenfläche gewährleistet einen störungsfreien Abzug des abgetrennten Endes des neuen Materialstreifens nach dem Durchtrennen der beiden Materialstreifen mittels der Klinge am ersten Stempel. Dies gilt speziell dann, wenn der Abzug des abgetrennten Endes des neuen Materialstreifens mittels einer federbelasteten Abziehvorrichtung erfolgt.

- Bei einer weiteren vorteilhaften Ausführungsform des Splicers sind die Stempelvorrichtungen, welche die Stempel zum Durchtrennen der Materialbahnen und zum Aufpressen des Klebestreifens umfassen, gemeinsam beweglich, insbesondere entlang einer entsprechenden Führung, zum Beispiel entlang einer Linearführung. Die gemeinsame Beweglichkeit beider Stempelvorrichtungen führt dazu, dass nur ein Antrieb benötigt wird und damit der Splicer konstruktiv einfacher wird. Besonders bevorzugt fungieren als Antrieb für die gemeinsame Beweglichkeit beider Stempelvorrichtungen zwei axial hintereinander angeordnete Linearantriebe, insbesondere zwei axial hintereinander angeordnete und als Linearantriebe fungierende Pneumatikzylinder. Zwei axial hintereinander angeordnete Linearantriebe haben den Vorteil, dass keine Sensorik für eine Erfassung der Position der Stempelvorrichtungen bei deren Bewegung notwendig ist. Mittels der beiden Linearantriebe und gesteuertem maximalem Aus- oder Einfahren jeweils eines Linearantriebs oder beider Linearantriebe ergeben sich zumindest drei definierte Positionen. Jede dieser Positionen kann bedarfsabhängig durch eine entsprechende Ansteuerung des jeweiligen Linearantriebs oder der jeweiligen Linearantriebe beim Splicen angefahren werden.

- Ein Aspekt der hier vorgeschlagenen Neuerung ist auch eine Steuerungseinrichtung zur Steuerung des Splicers und zur Steuerung der von dem Splicer umfassten Antriebe, wobei die Steuerungseinrichtung nach dem Verfahren wie hier und im Folgenden beschrieben arbeitet und dazu Mittel zur Durchführung des Verfahrens umfasst. Die Steuerungseinrichtung fungiert als Mittel zur Ausführung des Verfahrens zum Betrieb des Splicers sowie eventueller Ausführungsformen des Verfahrens.