-

Die vorliegende Erfindung betrifft ein Verfahren zur Herstellung eines Blechformteils umfassend ein Substrat mit einem Korrosionsschutzüberzug, ein entsprechendes Blechformteil und dessen Verwendung im Automobilsektor.

-

Um die im modernen Karosseriebau geforderte Kombination aus geringem Gewicht, maximaler Festigkeit und Schutzwirkung zu bieten, werden heutzutage in den Bereichen der Karosserie, die im Fall eines Crashs besonders hohen Belastungen ausgesetzt sein können, Bauteile eingesetzt, die aus hochfesten Stählen warmumgeformt werden. Beim Warmumformen, auch Warmpresshärten genannt, werden Stahlplatinen (auch als Blechzuschnitte bezeichnet), die zuvor von kaltoder warmgewalztem Stahlband abgeteilt werden, auf eine Verformungstemperatur erwärmt, die im Allgemeinen oberhalb der Austenitisierungstemperatur des jeweiligen Stahls liegt, und im erwärmten Zustand in das Werkzeug einer Umformpresse gelegt. Im Zuge der anschließend durchgeführten Umformung erfährt der Blechzuschnitt bzw. das aus ihm geformte Bauteil durch den Kontakt mit dem kühlen Werkzeug eine schnelle Abkühlung. Die Abkühlraten sind dabei so eingestellt, dass sich im Bauteil ein Härtegefüge (d.h. martensitisches Gefüge) ergibt.

-

Wenn nachfolgend von einem "Stahlflachprodukt" oder auch von einem "Blechprodukt" die Rede ist, so sind damit Walzprodukte, wie Stahlbänder oder -bleche, gemeint aus denen für die Herstellung von beispielsweise Karosseriebauteilen "Blechzuschnitte" (auch Platinen genannt) abgeteilt werden. "Blechformteile" oder "Blechbauteile" der erfindungsgemäßen Art sind aus derartigen Blechzuschnitten hergestellt, wobei hier die Begriffe "Blechformteil" und "Blechbauteil" synonym verwendet werden.

-

Alle Angaben zu Gehalten der in der vorliegenden Anmeldung angegebenen Stahlzusammensetzungen sind auf das Gewicht bezogen, sofern nicht ausdrücklich anders erwähnt. Alle nicht näher bestimmten, im Zusammenhang mit einer Stahllegierung stehenden "%-Angaben" sind daher als Angaben in "Gew.-%" zu verstehen. Mit Ausnahme der auf das Volumen (Angabe in "Vol.-%") bezogenen Angaben zum Restaustenit-Gehalt des Gefüges eines erfindungsgemäßen Blechformteils beziehen sich Angaben zu den Gehalten der verschiedenen Gefügebestandteile jeweils auf die Fläche eines Schliffs einer Probe des jeweiligen Erzeugnisses (Angabe in Flächenprozent "Flächen-%"), soweit nicht ausdrücklich anders angegeben.

-

Mechanische Eigenschaften, wie Zugfestigkeit, Streckgrenze, Dehnung, die hier berichtet werden, sind im Zugversuch gemäß DIN-EN ISO 6982-1, Probenform 2 (Anhang B Tab. B1) (Stand 2020-06) ermittelt worden, soweit nicht ausdrücklich anders angegeben. Der Biegewinkel wird gemäß der VDA-Norm 238-100 für das Kraftmaximum ermittelt.

-

Das Gefüge wurde an Längsschliffen bestimmt, die einer Ätzung mit 3% Nital (alkoholische Salpetersäure) unterzogen worden sind. Der Anteil an Restaustenitwurde röntgendiffraktometrisch bestimmt.

-

WO 2015/036151 A1 offenbart ein Verfahren zur Herstellung eines mit einem metallischen, vor Korrosion schützenden Überzug versehenen Blechformteils und ein entsprechendes Blechformteil. Das Verfahren gemäß diesem Dokument umfasst das Beschichten eines Stahlflachproduktes mit einer Legierung aus Aluminium, Zink, Magnesium und gegebenenfalls Silizium und Eisen, Schneiden einer Platine aus dem Stahlflachprodukt, Erwärmen der Platine und Umformen der Platine, um das gewünschte Blechformteil zu erhalten.

-

DE 699 07 816 T2 offenbart ein Verfahren zur Herstellung eines beschichteten warm- und kaltgewalzten Stahlblechs mit sehr hoher Festigkeit nach thermischer Behandlung. Dazu wird ein Stahlflachprodukt mit einer Beschichtung versehen und thermisch behandelt. Bei der thermischen Behandlung wird das Werkstück auf eine Temperatur von über 750 °C erwärmt.

-

EP 2 993 248 A1 offenbart ein Stahlflachprodukt mit einer aluminiumhaltigen Beschichtung, wobei diese 0,005 bis 0,7 Gew.-% wenigstens eines Alkali- und/oder Erdalkalimetalls enthält, und ein Verfahren zu dessen Herstellung. In diesem Verfahren wird das beschichtete Stahlflachprodukt auf eine Temperatur von 700 bis 900 °C für 360 s, 600 s oder 800 s erhitzt und anschließend umgeformt.

-

Beim Erwärmen der Blechzuschnitte, bestehend aus einem Stahlsubstrat und einem aluminiumbasierten, metallischen Korrosionsschutzüberzug, diffundiert Wasserstoff infolge der Oberflächenreaktion der vorhandenen Feuchte im Ofen mit dem Aluminiumüberzug durch den metallischen Überzug in das Stahlsubstrat ein. Nach dem Presshärten kann der Wasserstoff nicht mehr aus dem Stahlsubstrat austreten, da der metallische Überzug bei Raumtemperatur eine Barriere für den diffusiblen Wasserstoff Hdiff darstellt. Der Gehalt an Hdiff reduziert die auf Dauer vom Stahl ertragbaren Spannungen, und es kann unter Vorliegen von Zugspannungen im Blech zu spontanen "wasserstoffinduzierten" Brüchen kommen, sogenannte Wasserstoffversprödung. Um Risse bei den üblicherweise beim Rohkarosseriebau vorliegenden Spannungen zu vermeiden, sollte der Gehalt an diffusiblem Wasserstoff unterhalb eines bauteilspezifischen Wertes liegen. Dieser Wert hängt unter anderem von der Komplexität der Warmumformoperation, der Nachverarbeitung durch beispielsweise Laserschneiden, Stanzen, mechanisches Schneiden oder Warmbeschnitt und der Verbausituation und Fügekonzept und damit dem Spannungszustand in der Karosserie ab. Die nach der Verarbeitung verbleibende Menge Hdiff soll abhängig von der genannten Verarbeitung bevorzugt ≤ 0,4 ppm (parts per million) vor kritischen Rohbauprozessen betragen.

-

Des Weiteren existieren Fertigungsverfahren, bei denen Bereiche von beschichteten Stahlbändern auf eine geringere Blechdicke gewalzt werden als andere Bereiche und daraus dann entsprechende Blechzuschnitte mit unterschiedlichen Walzgraden entnommen werden. Dadurch lassen sich gewichtsoptimierte und belastungsangepasste Bauteile erzeugen. Das Verhältnis von Dickenabnahme durch das Walzen zu Startdicke wird Abwalzgrad genannt. Dabei gilt der Abwalzgrad erfindungsgemäß nur für einen Walzvorgang, bei dem die Beschichtung mit dem Korrosionsschutzüberzug bereits auf dem Substrat vorhanden ist. Die gewalzten Bereiche mit geringerer Blechdicke verglichen mit der vor der Durchführung des Walzens vorhandenen Blechdicke weisen durch das Walzen eine deutlich höhere Fehlstellendichte im Stahlsubstrat auf. Dadurch kann sich in den gewalzten Bereichen diffusibler Wasserstoff besser als in den nicht gewalzten Bereichen anlagern, so dass nach der Warmumformung und dem Presshärten ein höherer diffusibler Wasserstoffgehalt vorliegt. Folglich kann es bei nach Beschichtung gewalztem Material deutlich schneller zu wasserstoffinduzierter Rissbildung nach Warmumformung und Presshärten kommen. Eine bekannte Methode, den Gehalt an diffusiblem Wasserstoff im Bauteil abzusenken, ist es, den Taupunkt im Ofen, in dem das Stahlblech vor dem Umformen erwärmt wird, abzusenken, um dadurch bei der Oxidation des Substrates die Bildung von diffusiblem Wasserstoff aus der vorhandenen Feuchte der Ofenatmosphäre zu reduzieren und dadurch auch die Hdiff-Aufnahme des Blechformteils abzusenken. Die Absenkung des Taupunktes ist jedoch umso aufwändiger, je niedriger der Taupunkt eingestellt werden muss. Erstrebenswert ist es also, den Taupunkt möglichst nicht zu beeinflussen und falls erforderlich nicht zu stark abzusenken.

-

Der vorliegenden Erfindung liegt somit die Aufgabe zu Grunde, ein Verfahren zur Herstellung von Blechformteilen umfassend ein Substrat mit einem Korrosionsschutzüberzug zur Verfügung zu stellen, mit dem entsprechende Blechformteile erhalten werden können, die einen möglichst geringen Hdiff-Gehalt aufweisen, um das Risiko einer wasserstoffinduzierten Rissbildung nach dem Warmumformen und im anschließenden Gebrauch zu minimieren. Des Weiteren ist es eine Aufgabe der vorliegenden Erfindung ein Verfahren bereitzustellen, mit dem es möglich ist, in einem warmgeformten Bauteil einen bestimmten Hdiff-Gehalt durch Auswahl verschiedener Ofenparameter in Abhängigkeit des Abwalzgrads und der Blechdicke des eingesetzten Stahlflachprodukts nicht zu überschreiten.

-

Gelöst wird diese Aufgabe durch das erfindungsgemäße Verfahren zur Herstellung eines Blechformteils mit einem Gehalt an diffusiblem Wasserstoff H

diff von bis 0,4 ppm umfassend wenigstens die Schritte:

(A) Bereitstellen eines Stahlflachproduktes umfassend

ein Stahlsubstrat aus Stahl, der neben Eisen und unvermeidbaren Verunreinigungen (in Gew.-%) aus

| C: | 0,06-0,5%, |

| Si: | 0,05-0,6%, |

| Mn: | 0,4-3,0%, |

| Al: | 0,06-1,0%, |

| Nb: | 0,001-0,2%, |

| Ti: | 0,001-0,10% |

| B: | 0,0005-0,01% |

| P: | ≤0,03 %, |

| S: | ≤0,02 %, |

| N: | ≤0,02 %, |

| Sn: | ≤0,03 %, |

| As: | ≤0,01 % |

sowie optional einem oder mehreren der Elemente "Cr, Cu, Mo, Ni, V, Ca, W" in folgenden Gehalten

| Cr: | 0,01-1,0%, |

| Cu: | 0,01-0,2 %, |

| Mo: | 0,002-0,3%, |

| Ni: | 0,01-0,5%, |

| V: | 0,001-0,3%, |

| Ca: | 0,0005-0,005%, |

| W: | 0,001-1,0% |

besteht,

wobei das Stahlsubstrat auf mindestens einer Seite einen Korrosionsschutzüberzug auf Aluminium-Basis aufweist

und wobei das Stahlflachprodukt ein Abwalzgrad-Blechdickenverhältnis (WGB) von größer 0,8 bis 200, aufweist;

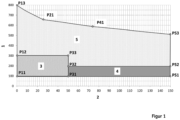

(B) Bestimmung eines WOP-Werts in Abhängigkeit des Abwalzgrad-Blechdickenverhältnisses WGB innerhalb einer Fläche aufgespannt durch gerade Verbindungsstrecken zwischen den Punkten P11 (WGB 0,8, WOP 100) und P13 (WGB 0,8, WOP 800), P13 (WGB 0,8, WOP 800) und P21 (WGB 26, WOP 650), P21 (WGB 26, WOP 650) und P41 (WGB 74, WOP 590), P41 (WGB 74, WOP 590) und P53 (WGB 150, WOP 520), P53 (WGB 150, WOP 520) und P51 (WGB 150, WOP 100) sowie P51 (WGB 150, WOP 100) und P11 (WGB 0,8, WOP 100) in einem Koordinatensystem, in dem der WOP-Wert auf der y-Achse und das Abwalzgrad-Blechdickenverhältnis auf der x-Achse aufgetragen sind;

(C) Behandeln des Stahlflachproduktes bei einer mittleren Ofentemperatur T

Ofen (in K) für eine Dauer t

Ofen (in h) in einer Erwärmungsvorrichtung, wobei die Taupunkttemperatur der Ofenatmosphäre des Ofens T

Taupunkt (in K), die mittlere Ofentemperatur T

Ofen (in K) und die Dauer t

Ofen (in h) gemäß der folgenden Gleichung der allgemeinen Formel (1)

eingestellt werden, und

(D) Umformen des aufgeheizten Stahlflachproduktes aus Schritt (C) in einem Formwerkzeug unter gleichzeitigem Abkühlen, um das Blechformteil zu erhalten.

-

Des Weiteren werden diese Aufgaben auch gelöst durch ein entsprechendes Blechformteil und durch die Verwendung des erfindungsgemäßen Blechformteils im Automobilsektor, insbesondere als Stoßstangenträger/-verstärkung, Tür-verstärkung, B-Säulen-Verstärkung, A-Säulen-Verstärkung, Dachrahmen oder Schweller.

-

Das erfindungsgemäße Verfahren dient dazu, ein Blechformteil mit einem Gehalt an diffusiblem Wasserstoff Hdiff von bis 0,4 ppm, bevorzugt 0,01 bis 0,4 ppm, besonders bevorzugt 0,05 bis 0,4 ppm, beispielsweise 0,1, 0,2, 0,3, oder 0,4 ppm, jeweils im Werkstoff nach Warmumformen herzustellen. Hdiff beschreibt dabei die Menge an Wasserstoffatomen, die in dem Stahlsubstrat nach Warmumformen in gelöster Form vorliegen. Der Gehalt an diffusiblem Wasserstoff ist dabei auf die Masse bezogen (analog zu den Gew.-%-Angaben bei Legierungselementen). Methoden zur Bestimmung des Hdiff-Gehalts sind dem Fachmann an sich bekannt, beispielsweise Desorptionsmassenspektrometrie mit erwärmten Proben (Thermal Desorption Mass Spectrometry (TDMS)). Im Sinne dieser Anmeldung wird der Gehalt an diffusiblem Wasserstoff Hdiff innerhalb von 48 Stunden nach Warmumformen bestimmt.

-

Gegenüber bekannten Stahlflachprodukten weist das Stahlsubstrat einen Stahl mit einem Aluminium-Gehalt auf, der mindestens 0,06 Gew.-%, bevorzugt mindestens 0,07 Gew.-%, insbesondere mindestens 0,08 Gew.-% beträgt. Bevorzugt beträgt der Aluminium-Gehalt mindestens 0,10 Gew.-%, besonders bevorzugt mindestens 0,11 Gew.-%, insbesondere mindestens 0,12 Gew.-%, bevorzugt mindestens 0,16 Gew.-%. Der maximale Aluminium-Gehalt beträgt 1,0 Gew.-%, insbesondere maximal 0,8 Gew.-% beträgt.

-

Bei einer ersten weitergebildeten Variante beträgt der Aluminium-Gehalt mindestens 0,07 Gew.-%, insbesondere mindestens 0,08 Gew.-% bevorzugt mindestens 0,10 Gew.-%, besonders bevorzugt mindestens 0,11 Gew.-%, insbesondere mindestens 0,12 Gew.-%, bevorzugt mindestens 0,16 Gew.-%. Der maximale Aluminium-Gehalt beträgt bei dieser Variante maximal 0,50 Gew.-%, insbesondere maximal 0,35 Gew.-%, bevorzugt maximal 0,25 Gew.-%, insbesondere maximal 0,24 Gew.-%.

-

Bei einer zweiten weitergebildeten Variante beträgt der Aluminium-Gehalt mindestens 0,50 Gew.-%, bevorzugt mindestens 0,60 Gew.-%, bevorzugt mindestens 0,70 Gew.-%. Der maximale Aluminium-Gehalt beträgt bei dieser Variante maximal 1,0 Gew.-%, insbesondere maximal 0,90 Gew.-%, bevorzugt maximal 0,80 Gew.-%.

-

Aluminium ("Al") wird bei der Erzeugung von Stahl bekanntermaßen als Desoxidationsmittel hinzugegeben. Zur sicheren Abbindung des in der Stahlschmelze enthaltenen Sauerstoffs werden mindestens 0,01 Gew.-% Al benötigt. Al kann darüber hinaus zusätzlich zur Abbindung von unerwünschten, jedoch herstellungsbedingt unvermeidbaren Gehalten an N verwendet werden. Vergleichsweise hohe Aluminium-Gehalte wurden bislang vermieden, da sich mit dem Aluminium-Gehalt auch die Ac3-Temperatur nach oben verschiebt. Dies wirkt sich negativ auf die, für die Warmumformung wichtige, Austenitisierung aus. Es hat sich jedoch gezeigt, dass erhöhte Aluminium-Gehalte überraschenderweise zu positiven Effekten führen in Verbindung mit einem Korrosionsschutzüberzug auf Aluminium-Basis.

-

Beim Beschichten des Stahlflachproduktes mit einem Korrosionsschutzüberzug auf Aluminium-Basis und beim nachfolgenden Warmumformen von hiervon abgeteilten Blechzuschnitten zu Blechformteilen kommt es zu einer Diffusion von Eisen aus dem Stahlsubstrat in den flüssigen Korrosionsschutzüberzug. In der Interdiffusionszone werden dabei Eisen-Aluminidverbindungen mit höherer Dichte über eine mehrstufige Phasentransformation (Fe2Al5→Fe2Al→FeAl→Fe3Al) gebildet. Die Ausbildung von solchen dichteren Phasen ist mit einem höheren Aluminiumverbrauch als bei weniger dichten Phasen verbunden. Dieser lokal höhere Aluminiumverbrauch führt zur Entstehung von Poren (Leerstellen) in der erhaltenen Phase. Bevorzugt bilden sich diese Poren im Übergangsbereich zwischen Stahlsubstrat und Korrosionsschutzüberzug, wo der Anteil des zur Verfügung stehenden Aluminiums stark durch den Aluminium-Gehalt des Stahlsubstrates geprägt ist. Es kann insbesondere zu einer Ansammlung von Poren in Form eines Bandes im Übergangsbereich kommen.

-

Solche Poren und insbesondere ein Band von Poren verursachen vielfältige Probleme:

- Durch die Poren ist die mechanische Integrität in diesem Bereich reduziert. Es kann schneller zu Schichtablösung bei korrosiver Beanspruchung kommen.

-

Zudem reduziert sich die übertragbare Kraft an der Verbindungsstelle zweier Bauteile nach Verkleben oder Verschweißen.

- Die Poren führen zu veränderten Strombahnen im Material beim Widerstandpunktschweißen, die die Schweißeignung negativ beeinflussen und so den Schweißbereich reduzieren.

- Bereits die Poren selbst erleichtern die Risseinleitung und Rissausbreitung beim statischen und dynamischen Biegen.

-

Überraschenderweise hat sich gezeigt, dass durch die Erhöhung des Aluminium-Gehaltes ("Al") im Stahlsubstrat auf die beschriebenen Untergrenzen und darüber hinaus eine deutliche Reduzierung der Porenbildung bei der Beschichtung mit einem Korrosionsschutzüberzug auf Aluminium-Basis und der nachfolgenden Warmumformung erreicht werden kann. Insbesondere im Übergangsbereich zwischen Stahlsubstrat und Korrosionsschutzüberzug kann der lokal höhere Aluminiumverbrauch bei der Bildung dichterer Eisen-Aluminidverbindungen zumindest teilweise durch den Aluminium-Gehalt des Stahlsubstrates kompensiert werden, so dass die Bildung von Poren, insbesondere eines Bandes aus Poren, unterdrückt wird.

-

Bei einem zu hohen Al-Gehalt, insbesondere bei Gehalten von mehr als 1,0 Gew-% Al, besteht die Gefahr, dass sich an der Oberfläche eines aus erfindungsgemäß legiertem Stahlwerkstoff gefertigten Produkts Al-Oxide bilden, die das Benetzungsverhalten beim Schmelztauchbeschichten verschlechtern würden. Zudem wird bei höheren Al-Gehalten die Bildung von nichtmetallischen Al-basierten Einschlüssen begünstigt, die als grobe Einschlüsse das Crashverhalten negativ beeinflussen. Daher wird der Al-Gehalt bevorzugt unterhalb der bereits genannten Obergrenzen gewählt.

-

Unterstützt wird dabei insbesondere das Biegeverhalten des Blechbauteils durch den erfindungsgemäßen Niob-Gehalt ("Nb") von mindestens 0,001 Gew.-%. Bevorzugt beträgt der Niob-Gehalt mindestens 0,005 Gew.-%, insbesondere mindestens 0,010 Gew.-%, bevorzugt mindestens 0,015 Gew.-%, besonders bevorzugt mindestens 0,020 Gew.-%, insbesondere mindestens 0,024 Gew.-%, bevorzugt mindestens 0,025 Gew.-%.

-

Der angegebenen Niob-Gehalt führt zu einer Verteilung von Niobkarbonitriden, die beim anschließenden Warmumformen zu einem besonders feinen Härtungsgefüge führt. Während des Abkühlens nach dem Schmelztauchbeschichten wird das beschichtete Stahlflachprodukt für eine gewisse Zeit in einem Temperaturbereich von 400 °C und 300 °C gehalten. In diesem Temperaturbereich besteht noch eine gewisse Diffusionsgeschwindigkeit von Kohlenstoff im Stahlsubstrat, während die thermodynamische Löslichkeit sehr gering ist. Somit diffundiert Kohlenstoff zu Gitterstörungen und sammelt sich dort. Gitterstörungen werden insbesondere durch gelöste Niob-Atome verursacht, die durch ihr deutlich höheres Atomvolumen das Atomgitter aufweiten und somit die Tetraeder- und Oktaederlücken im Atomgitter vergrößern, so dass die lokale Löslichkeit von C erhöht ist. Folglich ergeben sich Cluster von C und Nb im Stahlsubstrat, welche sich dann im nachfolgenden Austenitisierungsschritt der Warmumfomung zu sehr feinen Ausscheidungen umwandeln und als zusätzliche Austenitkeime wirken. Daher ergibt sich ein verfeinertes Austenitgefüge mit kleineren Austenitkörnern und damit auch ein verfeinertes Härtungsgefüge.

-

Dies betrifft insbesondere auch die sich in der Warmumformung ausbildende ferritische Interdiffusionsschicht. Das verfeinerte ferritische Gefüge in der Interdiffusionsschicht unterstützt die Reduzierung der Risseinleitungstendenzen unter Biegebelastungen.

-

Ein zu hoher Nb-Gehalt führt allerdings zu einer verzögerten Rekristallisierbarkeit. Daher beträgt der Nb-Gehalt maximal 0,2 Gew.-%. Weiterhin bevorzugt beträgt der Niob-Gehalt maximal 0,20 Gew.-%, insbesondere maximal 0,15 Gew.-%, bevorzugt maximal 0,10 Gew.-%, insbesondere maximal 0,05 Gew.-%.

-

Aluminium und Niob haben beide einen Einfluss auf die Kornfeinung bei der Austenitisierung im Warmumformprozess. Es hat sich herausgestellt, dass Al neben Nb insbesondere das Kornwachstum bei erhöhten Temperaturen im Austenit (beispielsweise bei über 1200 °C) über eine verhältnismäßig frühe, d.h. bei relativ hohen Temperaturen stattfindende, Bildung von AIN verfeinert. Die Bildung von AIN ist gegenüber der Bildung von NbN bzw. NbC thermodynamisch begünstigt. Die Ausscheidung von AIN wirkt hier kornfeinend im Austenit und somit zähigkeitsverbessernd. Steigende Al/Nb-Verhältnisse verbessern diesen Effekt. Daher gilt optional für das Verhältnis Al/Nb aus Al-Gehalt zu Nb-Gehalt:

bevorzugt ist das Verhältnis Al/Nb ≥ 2, insbesondere ≥ 3. Gleichzeitig führt ein zu großes Verhältnis von Al/Nb, dass die AlN-Bildung nicht mehr so vorteilhaft fein erfolgt, sondern zunehmend gröbere AlN-Partikel auftreten, was den Kornfeinungseffekt wieder schmälert. Es hat sich gezeigt, dass dieser Effekt bei niedrigen Mangan-Gehalten früher auftritt als bei höheren Mangan-Gehalten, da mit steigendem Mangan-Gehalt die AC3-Temperatur abnimmt. Daher ist es vorteilhaft, optional bei niedrigen Mangan-Gehalten von kleiner gleich 1,6 Gew.-% ein Verhältnis von Al/Nb einzustellen für das gilt:

was etwa einem atomaren Verhältnis beider Elemente ≤ 6 entspricht. Bevorzugt ist für Mn≤1,6 Gew.-% das Verhältnis Al/Nb ≤ 18.0, insbesondere ≤ 16.0, bevorzugt ≤ 14.0, besonders bevorzugt ≤ 12.0, insbesondere ≤10.0, bevorzugt ≤ 9.0, insbesondere ≤ 8.0, bevorzugt ≤ 7.0.

-

Bei höheren Mangan-Gehalten von Mn ≥ 1,7 Gew.-% sind dagegen auch höhere Verhältnisse möglich. Daher ist es vorteilhaft, optional bei höheren Mangan-Gehalten von 1,7 Gew.-% oder mehr ein Verhältnis von Al/Nb einzustellen für das gilt:

-

Bevorzugt ist für Mn ≥ 1,7 Gew.-% das Verhältnis Al/Nb ≤ 28.0, insbesondere ≤ 26.0, bevorzugt ≤ 24.0, besonders bevorzugt ≤ 22.0, bevorzugt ≤ 20.0, insbesondere ≤ 18.0, insbesondere ≤ 16.0, bevorzugt ≤ 14.0, besonders bevorzugt ≤ 12.0, insbesondere ≤10.0, bevorzugt ≤ 9.0, insbesondere ≤ 8.0, bevorzugt ≤ 7.0.

-

Unabhängig von Mangan-Gehalt ist es also optional bevorzugt ein Verhältnis von Al/Nb einzustellen für das gilt:

-

Bevorzugt ist das Verhältnis Al/Nb ≤ 18.0, insbesondere ≤ 16.0, bevorzugt ≤ 14.0, besonders bevorzugt ≤ 12.0, insbesondere ≤10.0, bevorzugt ≤ 9.0, insbesondere ≤ 8.0, bevorzugt ≤ 7.0.

-

Kohlenstoff ("C") ist im Stahlsubstrat des Stahlflachproduktes in Gehalten von 0,06 - 0,5 Gew.-% enthalten. Derart eingestellte C-Gehalte tragen zur Härtbarkeit des Stahls bei, indem sie die Ferritund Bainitbildung verzögern sowie den Restaustenit im Gefüge stabilisieren. Ein Kohlenstoffgehalt von mindestens 0,06 Gew.-% ist erforderlich, um eine ausreichende Härtbarkeit und eine damit einhergehende hohe Festigkeit zu erzielen.

-

Durch hohe C-Gehalte kann allerdings die Schweißbarkeit negativ beeinflusst werden. Um die Schweißbarkeit zu verbessern, kann der Kohlenstoffgehalt auf 0,5 Gew.-% bevorzugt auf höchstens 0,50 Gew.-%, besonders bevorzugt 0,40 Gew.-%, bevorzugt maximal 0,38 Gew.-%, insbesondere maximal 0,35 Gew.-% eingestellt werden.

-

Um die positiven Effekte der Anwesenheit von C besonders sicher nutzen zu können, können C-Gehalte von mindestens 0,10 Gew.-%, bevorzugt 0,11 Gew.-%, insbesondere mindestens 0,13 Gew.-%, bevorzugt mindestens 0,15 Gew.-% vorgesehen werden. Bei diesen Gehalten lassen sich unter Beachtung der weiteren Maßgaben der Erfindung Zugfestigkeiten des Blechformteils von mindestens 1000 MPa, insbesondere mindestens 1100 MPa nach Warmpressformen sicher erreichen.

-

Bei einer ersten weitergebildeten Variante beträgt der C-Gehalt mindestens 0,10 Gew.-%, bevorzugt 0,11 Gew.-%, insbesondere mindestens 0,13 Gew.-%, bevorzugt mindestens 0,15 Gew.-% vorgesehen werden. Der maximale C-Gehalt beträgt bei dieser Variante maximal 0,30 Gew.-%, insbesondere maximal 0,25 Gew.-%, bevorzugt maximal 0,25 Gew.-%. Bei diesen maximalen C-Gehalten kann die Schweißbarkeit nochmals deutlich verbessert und zusätzlich ein gutes Verhältnis von Kraftaufnahme und Biegewinkel im Biegeversuch nach VDA238-100 im pressgehärteten Zustand erreicht werden.

-

Bei einer zweiten weitergebildeten Variante beträgt der C-Gehalt mindestens 0,25 Gew.-%, bevorzugt mindestens 0,30 Gew.-%, insbesondere mindestens 0,32 Gew.-%. Der maximale C-Gehalt beträgt bei dieser Variante maximal 0,5 Gew.-%, insbesondere maximal 0,50 Gew.-%, bevorzugt maximal 0,40 Gew.-%, bevorzugt maximal 0,38 Gew.-%, insbesondere maximal 0,35 Gew.-%.

-

Bei einer dritten weitergebildeten Variante beträgt der C-Gehalt mindestens 0,30 Gew.-%, bevorzugt mindestens 0,35 Gew.-%, insbesondere mindestens 0,40 Gew.-%, bevorzugt maximal 0,44 Gew-%. Der maximale C-Gehalt beträgt bei dieser Variante maximal 0,5 Gew.-%, insbesondere maximal 0,50 Gew.-%, bevorzugt maximal 0,48 Gew.-%.

-

Silizium ("Si") wird zur weiteren Erhöhung der Härtbarkeit des Stahlflachprodukts sowie der Festigkeit des pressgehärteten Produkts über Mischkristallverfestigung verwendet. Silizium ermöglicht außerdem den Einsatz von Ferro-Silizio-Mangan als Legierungsmittel, was sich begünstigend auf die Produktionskosten auswirkt. Ab einem Si-Gehalt von 0,05 Gew.-% stellt sich bereits ein Härtungseffekt ein. Ab einem Si-Gehalt von mindestens 0,15 Gew.-%, insbesondere mindestens 0,20 Gew.-% tritt ein signifikanter Anstieg der Festigkeit auf. Si-Gehalte oberhalb von 0,6 Gew.-% wirken sich nachteilig auf das Beschichtungsverhalten aus, insbesondere bei Al-basierten Beschichtungen. Si-Gehalte von höchstens 0,50 Gew.-%, insbesondere höchstens 0,30 Gew.-% werden bevorzugt eingestellt, um die Oberflächenqualität des beschichteten Stahlflachprodukts zu verbessern.

-

Mangan ("Mn") wirkt als härtendes Element, indem es die Ferrit- und die Bainitbildung stark verzögert. Bei Mangangehalten kleiner 0,4 Gew.-% werden während des Presshärtens selbst bei sehr schnellen Abkühlgeschwindigkeiten signifikante Anteile von Ferrit und Bainit gebildet, was vermieden werden sollte. Mn-Gehalte von mindestens 0,7 Gew.-%, bevorzugt mindestens 0,8 Gew.-%, insbesondere von mindestens 0,9 Gew.-%, besonders bevorzugt von mindestens 1,10 Gew.-%, sind vorteilhaft, wenn ein martensitisches Gefüge insbesondere in Bereichen größerer Umformung gewährleistet werden soll. Mangangehalte von mehr als 3,0 Gew.-% wirken sich nachteilig auf die Verarbeitungseigenschaften aus, weshalb der Mn-Gehalt erfindungsgemäßer Stahlflachprodukte auf höchstens 3,0 Gew.-%, bevorzugt höchstens 2,5 Gew.-% beschränkt ist. Vor allem die Schweißbarkeit ist stark eingeschränkt, weshalb der Mn-Gehalt bevorzugt auf höchstens 1,6 Gew.-% und insbesondere auf 1,3 Gew.-% beschränkt ist. Mangangehalte kleiner oder gleich 1,6 Gew.-% werden darüber hinaus auch aus ökonomischen Gründen bevorzugt.

-

Titan ("Ti") ist ein Mikrolegierungselement, welches hinzulegiert wird, um zur Kornfeinung beizutragen, wobei mindestens 0,001 Gew.-% Ti, insbesondere mindestens 0,004 Gew.-%, bevorzugt mindestens 0,010 Gew.-% Ti, für eine ausreichende Verfügbarkeit hinzugegeben werden sollten. Ab 0,10 Gew.-% Ti verschlechtert sich die Kaltwalzbarkeit und Rekristallisierbarkeit deutlich, weshalb größere Ti-Gehalte vermieden werden sollten. Um die Kaltwalzbarkeit zu verbessern, kann der Ti-Gehalt bevorzugt auf 0,08 Gew.-%, insbesondere auf 0,038 Gew.-%, besonders bevorzugt auf 0,020 Gew.-%, insbesondere 0,015 Gew.-% beschränkt sein. Titan hat zudem den Effekt, Stickstoff abzubinden und es so Bor zu ermöglichen, seine stark ferrithemmende Wirkung zu entfalten. Daher beträgt bei einer bevorzugten Weiterbildung der Titan-Gehalt mehr als das 3,42-fache des Stickstoffgehaltes, um eine ausreichende Abbindung von Stickstoff zu erreichen.

-

Bor ("B") wird hinzulegiert, um die Härtbarkeit des Stahlflachprodukts zu verbessern, indem auf den Austenitkorngrenzen angelagerte Boratome oder Borausscheidungen die Korngrenzenenergie verringern, wodurch die Nukleation von Ferrit während des Presshärtens unterdrückt wird. Ein deutlicher Effekt auf die Härtbarkeit tritt bei Gehalten von mindestens 0,0005 Gew.-%, bevorzugt mindestens 0,0007 Gew.-%, insbesondere mindestens 0,0010 Gew.-%, insbesondere mindestens 0,0020 Gew.-% auf. Bei Gehalten über 0,01 Gew.-% bilden sich hingegen vermehrt Borkarbide, Bornitride oder Bornitrokarbide, welche wiederum bevorzugte Keimstellen für die Nukleation von Ferrit darstellen und den härtenden Effekt wieder absenken. Aus diesem Grund wird der Borgehalt auf höchstens 0,01 Gew.-%, bevorzugt höchstens 0,0100 Gew.-%, bevorzugt höchstens 0,0050 Gew.-%, insbesondere höchstens 0,0035 Gew.-%, insbesondere höchstens 0,0030 Gew.-%, bevorzugt höchstens 0,0025 Gew.-% beschränkt.

-

Phosphor ("P") und Schwefel ("S") sind Elemente, die als Verunreinigungen durch Eisenerz in den Stahl eingeschleppt werden und nicht vollständig im großtechnischen Stahlwerksprozess beseitigt werden können. Der P-Gehalt und der S-Gehalt sollten so gering wie möglich gehalten werden, da sich die mechanischen Eigenschaften wie zum Beispiel die Kerbschlagarbeit mit zunehmendem P-Gehalt bzw. S-Gehalt verschlechtern. Ab P-Gehalten von 0,03 Gew.-% tritt zudem eine beginnende Versprödung des Martensits auf, weshalb der P-Gehalt eines erfindungsgemäßen Stahlflachprodukts auf höchstens 0,03 Gew.-%, insbesondere höchstens 0,02 Gew.-%, begrenzt ist. Der S-Gehalt eines erfindungsgemäßen Stahlflachprodukts ist auf höchstens 0,02 Gew.-%, bevorzugt höchstens 0,0010 Gew.-%, insbesondere höchstens 0,005 Gew.-%, begrenzt.

-

Stickstoff ("N") ist ebenfalls aufgrund des Stahlfertigungsprozesses in geringen Mengen im Stahl als Verunreinigungen vorhanden. Der N-Gehalt ist möglichst gering zu halten und sollte höchstens 0,02 Gew.-% betragen. Insbesondere bei Legierungen, die Bor enthalten, ist Stickstoff schädlich, da es durch die Bildung von Bornitriden den umwandlungsverzögernden Effekt von Bor verhindert, weshalb der Stickstoffgehalt in diesem Fall bevorzugt höchstens 0,010 Gew.-%, insbesondere höchstens 0,007 Gew.-%, betragen sollte.

-

Weitere typische Verunreinigungen sind Zinn ("Sn") und Arsen ("As"). Der Sn-Gehalt beträgt maximal 0,03 Gew.-%, bevorzugt maximal 0,02 Gew.-%. Der As-Gehalt beträgt maximal 0,01 Gew.-%, insbesondere maximal 0,005 Gew.-%.

-

Neben den zuvor erläuterten Verunreinigungen P, S, N, Sn und As können auch noch weitere Elemente als Verunreinigungen im Stahl vorhanden sein. Diese weiteren Elemente werden unter den "unvermeidbaren Verunreinigungen" zusammengefasst. Bevorzugt beträgt der Gehalt an diesen "unvermeidbaren Verunreinigungen" in Summe maximal 0,2 Gew.-%, bevorzugt maximal 0,1 Gew.-%. Die nachfolgend beschriebenen optionalen Legierungselemente Cr, Cu, Mo, Ni, V, Ca und W, für die eine Untergrenze angegeben ist, können auch in Gehalten unterhalb der jeweilige Untergrenze als unvermeidbare Verunreinigungen im Stahlsubstrat vorkommen. In dem Fall werden sie ebenfalls zu den "unvermeidbaren Verunreinigungen" gezählt, deren Gesamtgehalt auf maximal 0,2 Gew.-%, bevorzugt maximal 0,1 Gew.-% begrenzt ist.

-

Chrom, Kupfer, Molybdän, Nickel, Vanadium, Calzium und Wolfram können dem Stahl eines erfindungsgemäßen Stahlflachprodukts jeweils einzeln oder in Kombination miteinander optional hinzulegiert werden.

-

Chrom ("Cr") unterdrückt die Bildung von Ferrit und Perlit während einer beschleunigten Abkühlung eines erfindungsgemäßen Stahlflachprodukts und ermöglicht eine vollständige Martensitbildung auch bei geringeren Abkühlraten, wodurch eine Steigerung der Härtbarkeit erzielt wird.

-

Diese genannten Effekte stellen sich ab einem Gehalt von 0,01 Gew.-% ein, wobei sich ein Gehalt von mindestens 0,10 Gew.-%, bevorzugt mindestens 0,15 Gew.-% in der Praxis für eine sichere Prozessführung bewährt hat. Zu hohe Gehalte an Cr beeinträchtigen allerdings die Beschichtbarkeit des Stahls. Deshalb ist der Cr-Gehalt des Stahls eines des Stahlsubstrates auf höchstens 1,0 Gew.-%, insbesondere maximal 0,75 Gew.-%, bevorzugt maximal 0,50 Gew.-% beschränkt.

-

Vanadium (V) kann optional in Gehalten von 0,001 - 1,0 Gew.-% hinzulegiert werden. Bevorzugt beträgt der Vanadium-Gehalt maximal 0,3 Gew.-%. Aus Kostengründen wird maximal 0,2 Gew.% Vanadium hinzulegiert.

-

Kupfer (Cu) kann optional hinzulegiert werden, um bei Zugaben von mindestens 0,01 Gew.-%, bevorzugt mindestens 0,010 Gew.-%, insbesondere mindestens 0,015 Gew.-% die Härtbarkeit zu erhöhen. Darüber hinaus verbessert Kupfer den Widerstand gegen atmosphärische Korrosion unbeschichteter Bleche oder Schnittkanten. Bei einem zu hohen Cu-Gehalt verschlechtert sich die Warmwalzbarkeit aufgrund niedrigschmelzender Cu-Phasen an der Oberfläche deutlich, weshalb der Cu-Gehalt auf höchstens 0,2 Gew.-%, bevorzugt höchstens 0,1 Gew.-%, insbesondere maximal 0,10 Gew.-% beschränkt ist.

-

Molybdän (Mo) kann zur Verbesserung der Prozessstabilität optional hinzugegeben werden, da es die Ferritbildung deutlich verlangsamt. Ab Gehalten von 0,002 Gew.-% bilden sich dynamisch Molybdän-Kohlenstoff Cluster bis hin zu ultrafeinen Molybdänkarbiden auf den Korngrenzen, welche die Beweglichkeit der Korngrenze und somit diffusive Phasenumwandlungen deutlich verlangsamen. Außerdem wird durch Molybdän die Korngrenzenenergie verringert, was die Nukleationsrate von Ferrit verringert. Bevorzugt beträgt der Mo-Gehalt mindestens 0,004 Gew.-%, insbesondere mindestens 0,01 Gew.-%. Aufgrund der hohen Kosten, welche mit einer Legierung von Molybdän verbunden sind, sollte der Gehalt höchstens 0,3 Gew.-%, insbesondere höchstens 0,10 Gew.-%, bevorzugt höchstens 0,08 Gew.-% betragen.

-

Nickel (Ni) stabilisiert die austenitische Phase und kann optional hinzulegiert werden, um die Ac3-Temperatur zu verringern und die Bildung von Ferrit und Bainit zu unterdrücken. Nickel hat darüber hinaus einen positiven Einfluss auf die Warmwalzbarkeit, insbesondere, wenn der Stahl Kupfer enthält. Kupfer verschlechtert die Warmwalzbarkeit. Um dem negativen Einfluss von Kupfer auf die Warmwalzbarkeit entgegenzuwirken, können dem Stahl 0,01 Gew.-% Nickel hinzulegiert werden, bevorzugt beträgt der Ni-Gehalt mindestens 0,020 Gew.-%. Aus ökonomischen Gründen sollte der Nickelgehalt auf höchstens 0,5 Gew.-%, insbesondere höchstens 0,20 Gew.-%, beschränkt bleiben. Bevorzugt beträgt der Ni-Gehalt maximal 0,10 Gew.-%.

-

Calcium (Ca) dient in Stählen zur Einformung von nichtmetallischen Einschlüssen, insbesondere von Mangansulfiden. Durch die rundliche Einformung wird die negative Wirkung der Einschlüsse auf die Warmumformbarkeit, Dauerfestigkeit und Zähigkeit deutlich reduziert. Um diesen Effekt auch bei einem erfindungsgemäßen Stahlflachprodukt zu nutzen, kann ein erfindungsgemäßes Stahlflachprodukt optional mindestens 0,0005 Gew.-% Ca, insbesondere mindestens 0,0010 Gew.-%, bevorzugt mindestens 0,0020 Gew.-% enthalten. Der maximale Ca-Gehalt beträgt 0,01 Gew.-%, insbesondere maximal 0,007 Gew.-%, bevorzugt maximal 0,005 Gew.-%. Bei zu hohen Ca-Gehalten wächst die Wahrscheinlichkeit, dass sich nichtmetallische Einschlüsse unter Beteiligung von Ca bilden, die den Reinheitsgrad des Stahles und auch seine Zähigkeit verschlechtern. Aus diesem Grund sollte eine Obergrenze des Ca-Gehalts von höchstens 0,005 Gew-%, vorzugsweise höchstens 0,003 Gew-%, insbesondere höchstens 0,002 Gew.-%, bevorzugt maximal 0,001 Gew.-% eingehalten werden.

-

Wolfram (W) kann optional in Gehalten von 0,001 - 1,0 Gew.-% zur Verlangsamung der Ferritbildung hinzulegiert werden. Ein positiver Effekt auf die Härtbarkeit ergibt sich bereits bei W-Gehalten von mindestens 0,001 Gew.-%. Aus Kostengründen wird maximal 1,0 Gew.-% Wolfram hinzulegiert.

-

Bei bevorzugten Weiterbildungen beträgt die Summe des Mn-Gehaltes und des Cr-Gehaltes ("Mn+Cr") mehr als 0,7 Gew.-%, insbesondere mehr als 0,8 Gew.-%, bevorzugt mehr als 1,1 Gew.-%. Unterhalb einer Mindestsumme beider Elemente geht deren notwendige umwandlungshemmende Wirkung verloren. Unabhängig davon beträgt die Summe des Mn-Gehaltes und des Cr-Gehaltes weniger als 3,5 Gew.-%, bevorzugt weniger als 2,5 Gew.-%, insbesondere weniger als 2,0 Gew.-%, besonders bevorzugt weniger als 1,5 Gew.-%. Die oberen Grenzwerte beider Elemente entstehen durch die Sicherstellung der Beschichtungsperformance und zur Gewährleistung ausreichenden Schweißverhaltens.

-

Die vorstehenden Erläuterungen zu Elementgehalten und deren bevorzugten Grenzen gelten entsprechend für das im folgenden beschriebene Blechformteil.

-

Das Stahlflachprodukt umfasst einen Korrosionsschutzüberzug, um das Stahlsubstrat beim Warmumformen und bei der Verwendung des erzeugten Blechformteils vor Oxidation und Korrosion zu schützen.

-

Bei einer speziellen Ausführungsform umfasst das Stahlflachprodukt bevorzugt einen Korrosionsschutzüberzug auf Aluminium-Basis. Dabei kann der Korrosionsschutzüberzug einseitig oder beidseitig auf dem Stahlflachprodukt aufgebracht sein. Als die beiden Seiten des Stahlflachproduktes werden die beiden sich gegenüberliegenden großen Flächen des Stahlflachproduktes bezeichnet. Die schmalen Flächen werden als Kanten bezeichnet.

-

Ein solcher Korrosionsschutzüberzug wird bevorzugt durch Schmelztauchbeschichten des Stahlflachproduktes erzeugt. Dabei wird das Stahlflachprodukt durch eine flüssige Schmelze geführt, die aus bis 15 Gew.-% Si bevorzugt mehr als 1,0%, optional 2-4 Gew.-% Fe, optional bis zu 5 Gew.-% Alkali- oder Erdalkalimetalle, bevorzugt bis zu 1,0% Gew.-% Alkali- oder Erdalkalimetalle, und optional bis zu 15 % Gew.-% Zn, bevorzugt bis zu 10 Gew.-% Zn und optionalen weiteren Bestandteilen, deren Gehalte in Summe auf höchstens 2,0 Gew.-% beschränkt sind, und als Rest Aluminium besteht.

-

Bei einer bevorzugten Variante beträgt der Si-Gehalt der Schmelze 1,0-3,5 Gew.-% oder 7-12 Gew.-%, insbesondere 8-10 Gew.-%.

-

Bei einer bevorzugten Variante umfasst der optionale Gehalt an Alkali- oder Erdalkalimetallen in der Schmelze 0,1 - 1,0 Gew.-% Mg, insbesondere 0,1 - 0,7 Gew.-% Mg, bevorzugt 0,1 - 0,5 Gew.-% Mg. Weiterhin kann der optionale Gehalt an Alkali- oder Erdalkalimetallen in der Schmelze insbesondere mindestens 0,0015 Gew.-% Ca, insbesondere mindestens 0,01 Gew.-% Ca, umfassen.

-

Beim Schmelztauchbeschichten diffundiert Eisen aus dem Stahlsubstrat in den flüssigen Überzug, so dass der Korrosionsschutzüberzug des Stahlflachproduktes beim Erstarren insbesondere eine Legierungsschicht und eine Al-Basisschicht aufweist.

-

Die Legierungsschicht liegt auf dem Stahlsubstrat auf und grenzt unmittelbar an dieses an. Die Legierungsschicht wird im Wesentlichen aus Aluminium und Eisen gebildet. Die übrigen Elemente aus dem Stahlsubstrat oder der Schmelzenzusammensetzung reichern sich nicht signifikant in der Legierungsschicht an. Bevorzugt besteht die Legierungsschicht aus 35-60 Gew.-% Fe, bevorzugt α-Eisen, optionalen weiteren Bestandteilen, deren Gehalte in Summe auf höchstens 5,0 Gew.-%, bevorzugt 2,0% beschränkt sind, und als Rest Aluminium, wobei der Al-Gehalt bevorzugt in Richtung Oberfläche ansteigt. Die optionalen weiteren Bestandteile beinhalten insbesondere die übrigen Bestandteile der Schmelze (das heißt Silizium und gegebenenfalls Alkali- oder Erdalkalimetalle, insbesondere Mg bzw. Ca) und die übrigen Anteile des Stahlsubstrates zusätzlich zu Eisen.

-

Die Al-Basisschicht liegt auf der Legierungsschicht und grenzt unmittelbar an diese an. Bevorzugt entspricht die Zusammensetzung der Al-Basisschicht der Zusammensetzung der Schmelze des Schmelzbades. Das heißt, sie besteht aus 0,1 - 15 Gew.-% Si, optional 2-4 Gew.-% Fe, optional zu 5 Gew.-% Alkali- oder Erdalkalimetalle, bevorzugt bis zu 1,0% Gew.-% Alkali- oder Erdalkalimetalle, optional bis zu 15 % Zn und optionalen weiteren Bestandteilen, deren Gehalte in Summe auf höchstens 2,0 Gew.-% beschränkt sind, und als Rest Aluminium.

-

Bei einer bevorzugten Variante der Al-Basisschicht umfasst der optionale Gehalt an Alkali- oder Erdalkalimetallen 0,1 - 1,0 Gew.-% Mg, insbesondere 0,1- 0,7 Gew.-% Mg, bevorzugt 0,1- 0,5 Gew.-% Mg. Weiterhin kann der optionale Gehalt an Alkali- oder Erdalkalimetallen in der Al-Basisschicht insbesondere mindestens 0,0015 Gew.-% Ca, insbesondere mindestens 0,1 Gew.-% Ca, umfassen.

-

Bei einer weiter bevorzugten Variante des Korrosionsschutzüberzuges ist der Si-Gehalt in der Legierungsschicht geringer als der Si-Gehalt in der Al-Basisschicht.

-

Der Korrosionsschutzüberzug hat bevorzugt eine Dicke von 5 - 60 µm, insbesondere von 10 - 40 µm. Das Auflagengewicht des Korrosionsschutzüberzuges beträgt insbesondere

bei beidseitigen Korrosionsschutzüberzügen bzw.

bei der einseitigen Variante. Bevorzugt beträgt das Auflagengewicht des Korrosionsschutzüberzuges

bei beidseitigen Überzügen bzw.

für einseitige Überzüge. Besonders bevorzugt beträgt das Auflagengewicht des Korrosionsschutzüberzuges

bei beidseitigen Überzügen bzw.

für einseitige Überzüge.

-

Die Dicke der Legierungsschicht ist bevorzugt kleiner als 20 µm, besonders bevorzugt kleiner 16 µm, insbesondere kleiner 12 µm, besonders bevorzugt kleiner 10 µm, bevorzugt kleiner 8 µm, insbesondere kleiner 5 µm. Die Dicke der Al-Basisschicht ergibt sich aus der Differenz der Dicken von Korrosionsschutzüberzug und Legierungsschicht. Bevorzugt beträgt die Dicke der AI-Basisschicht auch bei dünnen Korrosionsschutzüberzügen mindestens 1 µm.

-

Bei einer bevorzugten Variante umfasst das Stahlflachprodukt eine auf dem Korrosionsschutzüberzug angeordnete Oxidschicht. Die Oxidschicht liegt dabei insbesondere auf der AI-Basisschicht und bildet bevorzugt den äußeren Abschluss des Korrosionsschutzüberzuges.

-

Die Oxidschicht besteht insbesondere zu mehr als 80 Gew.-% aus Oxiden, wobei der Hauptanteil der Oxide (d.h. mehr als 50 Gew.-% der Oxide) Aluminiumoxid ist. Optional sind in der Oxidschicht zusätzlich zu Aluminiumoxid Hydroxide und / oder Magnesiumoxid alleine oder als Mischung vorhanden. Bevorzugt besteht der der nicht von den Oxiden und optional vorhandenen Hydroxiden eingenommene Rest der Oxidschicht aus Silizium, Aluminium, Eisen und/oder Magnesium in metallischer Form. Für die optionale Ausführungsform mit Zink als Bestandteil der Al-Basisschicht sind auch Zinkoxidbestanddteile in der Oxidschicht vorhanden.

-

Bevorzugt hat die Oxidschicht des Stahlflachproduktes eine Dicke, die größer ist als 50 nm. Insbesondere beträgt die Dicke der Oxidschicht maximal 500 nm.

-

Bei einer bevorzugen Variante hat das Stahlflachprodukt einen Gehalt an diffusiblem Wasserstoff Hdiff von bis 0,4 ppm, bevorzugt 0,01 bis 0,4 ppm, besonders bevorzugt 0,05 bis 0,4 ppm, beispielsweise 0,1, 0,2, 0,3, oder 0,4 ppm. Hdiff beschreibt dabei die Menge an Wasserstoffatomen, die in dem Stahlsubstrat nach Aufbringen des Korrosionsschutzüberzuges in gelöster Form vorliegen. Der Gehalt an diffusiblem Wasserstoff ist dabei auf die Masse bezogen (analog zu den Gew.-%-Angaben bei Legierungselementen). Methoden zur Bestimmung des Hdiff-Gehalts sind dem Fachmann an sich bekannt, beispielsweise Desorptionsmassenspektrometrie mit erwärmten Proben (Thermal Desorption Mass Spectrometry (TDMS)). Im Sinne dieser Anmeldung wird der Gehalt an diffusiblem Wasserstoff Hdiff innerhalb von 48 Stunden nach Aufbringen des Korrosionsschutzüberzuges bestimmt.

-

Das in Schritt (A) des erfindungsgemäßen Verfahrens bereitgestellte Stahlflachprodukt weist ein Abwalzgrad-Blechdickenverhältnis von 0,8 bis 200, bevorzugt größer 0,8 bis 180, besonders bevorzugt größer 0,8 bis 150, auf.

-

Das erfindungsgemäß bereitgestellte Stahlflachprodukt weist dabei bevorzugt einen Abwalzgrad von 0,5% bis 75%, besonders bevorzugt 2,5% bis 60%, auf. Der Abwalzgrad wird erfindungsgemäß in % angegeben. Im Rahmen der vorliegenden Erfindung bedeutet Abwalzgrad das Verhältnis von Dickenabnahme durch das Walzen zu Ausgangsdicke des Stahlflachproduktes, insbesondere wird der Abwalzgrad nach folgender Formel (2) bestimmt:

mit Δh gleich der Dickenabnahme durch das Walzen, d. h. Startdicke - Enddicke (

Δh = h 0 -

h 1) und h

0 gleich der Startdicke des Stahlflachprodukts, jeweils in mm. In einer bevorzugten Ausführungsform des erfindungsgemäßen Verfahrens wird in Schritt (A) ein Stahlflachprodukt eingesetzt, welches Bereiche aufweist, die auf eine geringere Blechdicke gewalzt werden als andere Bereiche. In diesem erfindungsgemäß bevorzugten Fall wird für das jeweilige Bauteil der größte vorliegende Abwalzgrad zugrunde gelegt.

-

Das dimensionslose Abwalzgrad-Blechdickenverhältnis (WGB) wird erfindungsgemäß nach folgender Formel (3) bestimmt:

wobei die Blechdicke in mm angesetzt wird und identisch mit

h 1, der Enddicke des Stahlflachproduktes nach dem Walzen ist.

-

Erfindungsgemäß bevorzugt liegen die in Schritt (A) des erfindungsgemäßen Verfahrens eingesetzten Stahlflachprodukte in einer Blechdicke (Enddicke h 1) von 0,5 bis 6 mm, insbesondere 0,5 bis 4 mm, besonders bevorzugt 0,8 bis 3 mm, vor. (jeweils insbesondere in den Bereichen mit dem größten vorliegenden Abwalzgrad).

-

Erfindungsgemäß bevorzugt wird das beschichtete Stahlflachprodukt aus Schritt (A), nach dem Verfahrensschritt (B) durchgeführt worden ist, direkt in den erfindungsgemäßen Verfahrensschritt (C) überführt. Es ist allerdings auch möglich, dass zwischen den Schritten (A) und (B) bzw. (C) weitere Schritte durchgeführt werden, beispielsweise Abtrennen von Bereichen, insbesondere Blechen oder Platinen des Stahlflachproduktes, beispielsweise durch Scherschneiden oder Laserschneiden, Einbringen von Löchern durch Laserbearbeitung oder Stanzen, und/oder vorangehende Wärmebehandlungen zur Veränderung der Eigenschaften der Beschichtung oder des Substrates.

-

Schritt (B) des erfindungsgemäßen Verfahrens umfasst die Bestimmung eines WOP-Werts in Abhängigkeit des Abwalzgrad-Blechdickenverhältnisses WGB innerhalb einer Fläche aufgespannt durch gerade Verbindungsstrecken zwischen den Punkten P11 (WGB 0,8, WOP 100) und P13 (WGB 0,8, WOP 800), P13 (WGB 0,8, WOP 800) und P21 (WGB 26, WOP 650), P21 (WGB 26, WOP 650) und P41 (WGB 74, WOP 590), P41 (WGB 74, WOP 590) und P53 (WGB 150, WOP 520), P53 (WGB 150, WOP 520) und P51 (WGB 150, WOP 100) sowie P51 (WGB 150, WOP 100) und P11 (WGB 0,8, WOP 100) in einem Koordinatensystem, in dem der WOP-Wert auf der y-Achse und das Abwalzgrad-Blechdickenverhältnis auf der x-Achse aufgetragen sind, wie bevorzugt in Figur 1 dargestellt. Erfindungsgemäß wird so ein geeigneter WOP-Wert-Bereich bestimmt, aus dem dann wiederum ein WOP-Wert ausgewählt werden kann. Erfindungsgemäß erfüllen aber alle in dem bestimmten WOP-Wert-Bereich liegenden WOP-Werte die Bedingung, dass ein Blechformteil mit einem Gehalt an diffusiblem Wasserstoff von maximal 0,4 ppm erhalten wird.

-

Schritt (B) des erfindungsgemäßen Verfahrens dient dazu, in Abhängigkeit des Abwalzgrad-Blechdickenverhältnisses des eingesetzten Stahlflachprodukts einen WOP-Wert zu bestimmen, wobei WOP "wasserstoffbezogener Ofenparameter" bedeutet und einheitenlos ist. Der WOP-Wert gibt dann Auskunft darüber, mit welchen Prozessparametern die Wärmebehandlung in Schritt (C) erfolgen soll, damit Blechformteile mit Gehalten an diffusiblem Wasserstoff von maximal 0,4 ppm erhalten werden.

-

Bei der Bestimmung des WOP-Werts gemäß der vorliegenden Erfindung wird über das Abwalzgrad-Blechdickenverhältnis ein Bereich für passende WOP-Werte ermittelt. Aus diesem Bereich kann dann bevorzugt ein WOP-Wert ausgesucht werden, der dann dazu verwendet wird mit der Gleichung der allgemeinen Formel (1) entsprechende Wert für TOfen, tOfen und TTupunkt zu ermitteln. Im Allgemeinen sind aber alle in dem entsprechend ermittelten Bereich der WOP-Werte vorliegenden Werte geeignet, in die Gleichung der allgemeinen Formel (1) eingesetzt zu werden, um entsprechende Wert für TOfen, tOfen und TTaupunkt zu ermitteln.

-

Schritt (B) des erfindungsgemäßen Verfahrens erfolgt bevorzugt dadurch, dass der WOP-Wert innerhalb einer Fläche aufgespannt durch gerade Verbindungsstrecken zwischen den Punkten P11 (WGB 0,8, WOP 100) und P13 (WGB 0,8, WOP 800), P13 (WGB 0,8, WOP 800) und P21 (WGB 26, WOP 650), P21 (WGB 26, WOP 650) und P41 (WGB 74, WOP 590), P41 (WGB 74, WOP 590) und P53 (WGB 150, WOP 520), P53 (WGB 150, WOP 520) und P51 (WGB 150, WOP 100) sowie P51 (WGB 150, WOP 100) und P11 (WGB 0,8, WOP 100) in einem Koordinatensystem, in dem der WOP-Wert auf der y-Achse und das Abwalzgrad-Blechdickenverhältnis auf der x-Achse aufgetragen sind, zu einem vorgegebenen Abwalzgrad-Blechdickenverhältnis graphisch bestimmt wird (Bereich A). Das entsprechende Diagramm ist in Figur 1 dargestellt, Bereich A ergibt sich durch eine Vereinigung der dargestellten Teilflächen "3", "4" und "5" in Figur 1.

-

In einer bevorzugten Ausführungsform des erfindungsgemäßen Verfahrens erfolgt die Bestimmung des WOP-Werts gemäß Schritt (B) des erfindungsgemäßen Verfahrens innerhalb einer Fläche aufgespannt durch gerade Verbindungsstrecken zwischen den Punkten P12 (WGB 0,8, WOP 300) und P13 (WGB 0,8, WOP 800), P13 (WGB 0,8, WOP 800) und P21 (WGB 26, WOP 650), P21 (WGB 26, WOP 650) und P41 (WGB 74, WOP 590), P41 (WGB 74, WOP 590) und P53 (WGB 150, WOP 520), P53 (WGB 150, WOP 520) und P52 (WGB 150, WOP 200), P52 (WGB 150, WOP 200) und P32 (WGB 50, WOP 200), P32 (WGB 50, WOP 200) und P33 (WGB 50, WOP 300) sowie P33 (WGB 50, WOP 300) und P12 (WGB 0,8, WOP 300) in einem Koordinatensystem, in dem der WOP-Wert auf der y-Achse und das Abwalzgrad-Blechdickenverhältnis (WGB) auf der x-Achse aufgetragen sind (Bereich B). Das entsprechende Diagramm ist in Figur 1 dargestellt, Bereich B ist die dargestellte Teilfläche "5" ohne die Teilflächen "3" und "4" in Figur 1.

-

Mit dem in Schritt (B) des erfindungsgemäßen Verfahrens bestimmten WOP-Wert kann dann erfindungsgemäß bestimmt werden, bei welcher Taupunkttemperatur der Ofenatmosphäre TTaupunkt, bei welcher mittleren Ofentemperatur TOfen und für welche Dauer tOfen Schritt (C) des erfindungsgemäßen Verfahrens durchgeführt wird.

-

Schritt (C) des erfindungsgemäßen Verfahrens umfasst das Behandeln des Stahlflachproduktes bei einer mittleren Ofentemperatur T

Ofen (in K) für eine Dauer t

Ofen (in h), wobei die Taupunkttemperatur der Ofenatmosphäre T

Taupunkt (in K), die mittlere Ofentemperatur T

Ofen (in K) und die Dauer t

Ofen (in h) gemäß der folgenden Gleichung der allgemeinen Formel (1)

so eingestellt werden, dass sich der WOP-Wert in dem mithilfe von

Figur 1 festgelegten Intervall zwischen dem minimalen und dem maximalen WOP-Wert befindet.

-

Die Ofentemperatur TOfen (in K) ist die Temperatur, die im Mittel in dem Ofen, in dem Schritt (C) des erfindungsgemäßen Verfahrens erfolgt, vorherrscht. Erfindungsgemäß kann TOfen jeden Wert annehmen, den ein Fachmann für geeignet hält. Bevorzugt beträgt in dem erfindungsgemäßen Verfahren TOfen AC1 bis 1373 K, bevorzugt 1113 bis 1253 K, besonders bevorzugt 1133 bis 1223 K, ganz besonders bevorzugt 1153 bis 1193 K, beträgt. Dabei bedeutet AC1 die erste Austenitisierungstemperatur, die abhängig von der Legierungszusammensetzung ist.

-

Die Dauer tOfen (in h) ist die Zeit, über die die genannte Ofentemperatur TOfen in Schritt (C) vorherrscht. Erfindungsgemäß kann tOfen jeden Wert annehmen, den ein Fachmann für geeignet hält. In dem erfindungsgemäßen Verfahren beschreibt tOfen insbesondere den Zeitraum, in dem das Stahlflachprodukt durch einen Durchlaufofen bewegt wird oder in einem stationären Ofen verweilt. Bevorzugt beträgt in dem erfindungsgemäßen Verfahren tOfen 0,04 bis 0,5 h, insbesondere mindestens 0,060 h, bevorzugt mindestens 0,067 h. Maximal beträgt die tOfen bevorzugt 0,4 h, insbesondere maximal 0,25 h.

-

In einer Ausführungsform werden Ofentemperatur TOfen, Dauer tOfen und WOP-Wert verwendet, um mittels der Gleichung (1) die Taupunkttemperatur der Ofenatmosphäre des Ofens TTaupunkt zu berechnen und dann einzustellen. Die Taupunkttemperatur des Ofens TTaupunkt (in K) beträgt beispielsweise 238,15 bis 308,15 K, bevorzugt 253,15 bis 293,15 K, besonders bevorzugt 263,15 bis 283,15 K.

-

In einer weiteren bevorzugten Ausführungsform werden Taupunkttemperatur der Ofenatmosphäre des Ofens TTaupunkt, Dauer tOfen und WOP-Wert verwendet, um mittels der Gleichung (1) die Ofentemperatur TOfen zu berechnen und dann einzustellen.

-

In einer weiteren bevorzugten Ausführungsform werden Taupunkttemperatur der Ofenatmosphäre des Ofens TTaupunkt, Ofentemperatur TOfen und WOP-Wert verwendet, um mittels der Gleichung (1) die Dauer tOfen zu berechnen und dann einzustellen.

-

Schritt (C) des erfindungsgemäßen Verfahrens kann im Allgemeinen in jedem dem Fachmann bekannten Ofen durchgeführt werden, beispielsweise Rollenherdöfen, Kammeröfen, Mehrlagenkammeröfen, Hubbalkenöfen.

-

Schritt (D) des erfindungsgemäßen Verfahrens umfasst das Umformen des aufgeheizten Stahlflachproduktes aus Schritt (C) in einem Formwerkzeug unter gleichzeitigem Abkühlen, um das Blechformteil zu erhalten.

-

Im Allgemeinen können in Schritt (D) des erfindungsgemäßen Verfahrens alle dem Fachmann bekannten Verfahren zum Warmumformen eingesetzt werden, beispielsweise beschrieben in Warmumformung im Automobilbau - Verfahren, Werkstoffe, Oberflächen, Landsberg/Lech: Verl. Moderne Industrie, 2012, Die Bibliothek der Technik.

-

In Schritt (D) des erfindungsgemäßen Verfahrens wird aus dem Stahlflachprodukt aus Schritt (C) durch Umformen das gewünschte Blechformteil erhalten. Damit sich in dem Blechformteil das gewünschte Härtegefüge, beispielsweise mindestens 80 % Martensit, Rest Bainit, Ferrit und Restaustenit, ausbildet, erfolgt das Umformen unter gleichzeitigem Abkühlen. Das Abkühlen in Schritt (C) des erfindungsgemäßen Verfahrens erfolgt dabei, insbesondere über eine Dauer twz von mehr als 1 s, bevorzugt mit einer Abkühlgeschwindigkeit rWZ von 10 bis 1000 K/s, bevorzugt mindestens 27 K/s, insbesondere mindestens 30 K/s. Maximal beträgt die Abkühlgeschwindigkeit bevorzugt bis zu 500 K/s. Die vorliegende Erfindung betrifft daher bevorzugt das erfindungsgemäße Verfahren, wobei das Abkühlen in Schritt (D) bei einer Abkühlrate von 27 bis 500 K/s erfolgt.

-

Bevorzugt handelt es sich bei dem eingesetzten Stahlflachprodukt um ein Band, insbesondere ein Warmband oder ein Kaltband, um ein Blech, d. h. ein Stück eines Warmbandes oder eines Kaltbandes, oder um eine Platine aus einem Warmband oder eine Platine aus einem Kaltband. Die vorliegende Erfindung betrifft bevorzugt das erfindungsgemäße Verfahren, wobei das Stahlflachprodukt eine Platine aus einem Warmband oder eine Platine aus einem Kaltband ist.

-

Verfahren zur Herstellung eines Warmbandes bzw. eines Kaltbandes sind dem Fachmann an sich bekannt und beispielsweise beschrieben in (Hoffmann, Hartmut; Neugebauer, Reimund; Spur, Günter (2012): Handbuch Umformen. München: Carl Hanser Verlag GmbH & Co. KG. Seiten 109 bis 165 und Seiten 196 bis 207).

-

Verfahren zur Herstellung eines entsprechenden beschichteten Stahlflachproduktes sind dem Fachmann an sich bekannt, beispielsweise kann die Beschichtung mit dem Korrosionsschutzüberzug durch eine Feuerbeschichtung, eine elektrolytische Beschichtung oder mittels eines Stückbeschichtungsprozesses erfolgen. Die vorliegende Erfindung betrifft daher bevorzugt das erfindungsgemäße Verfahren, wobei die Beschichtung durch eine Feuerbeschichtung, eine elektrolytische Beschichtung oder mittels eines Stückbeschichtungsprozesses erfolgt.

-

Vorzugsweise erfolgt das Aufbringen der Aluminium-Silizium-Eisen-Legierung mittels eines kontinuierlichen Feuerbeschichtungsprozesses. Vorzugsweise liegt bei der Beschichtung die Temperatur des Aluminium-Schmelzbades zwischen 660 °C und 720 °C.

-

Silizium in der Beschichtung wirkt als Diffusionsblocker und dient der Beruhigung des Schmelzenbades beim Aufbringen des aus der Aluminium-Legierung gebildeten Überzuges mittels Feuerbeschichtung.

-

Bei einer bevorzugten Ausgestaltung des Verfahrens erfolgt die Behandlung in Schritt (C) derart, dass am Ende von Schritt (C) zumindest teilweise im Stahlflachprodukt die AC3 Temperatur des Stahlflachproduktes überschritten ist. Unter teilweisem Überschreiten einer Temperatur (hier AC3) wird im Sinne dieser Anmeldung verstanden, dass mindestens 30 %, insbesondere mindestens 60 %, des Volumens des Zuschnitts eine entsprechende Temperatur überschreiten. Beim Einlegen in das Umformwerkzeug weist also mindestens 30 % des Zuschnitts ein austenitisches Gefüge auf, d.h. die Umwandlung vom ferritischen ins austenitische Gefüge muss beim Einlegen in das Umformwerkzeug noch nicht abgeschlossen sein. Vielmehr können bis zu 70 % des Volumens des Zuschnitts beim Einlegen in das Umformwerkzeug aus anderen Gefügebestandteilen, wie angelassenem Bainit, angelassenem Martensit und/oder nicht bzw. teilweise rekristallisiertem Ferrit bestehen. Zu diesem Zweck können bestimmte Bereiche des Zuschnitts während der Erwärmung gezielt auf einem niedrigeren Temperaturniveau gehalten werden als andere. Hierzu kann die Wärmezufuhr gezielt nur auf bestimmte Abschnitte des Zuschnitts gerichtet werden oder die Teile, die weniger erwärmt werden sollen, gegen die Wärmezufuhr abgeschirmt werden. In dem Teil des Zuschnittmaterials, dessen Temperatur niedriger bleibt, entsteht im Zuge der Umformung im Werkzeug kein oder nur deutlich weniger Martensit, so dass das Gefüge dort deutlich weicher ist als in den jeweils anderen Teilen, in denen ein martensitisches Gefüge vorliegt. Auf diese Weise kann im jeweils geformten Blechformteil gezielt ein weicherer Bereich eingestellt werden, indem beispielsweise eine für den jeweiligen Verwendungszweck optimale Zähigkeit vorliegt, während die anderen Bereiche des Blechformteils eine maximierte Festigkeit besitzen.

-

Maximale Festigkeitseigenschaften des erhaltenen Blechformteils können dadurch ermöglicht werden, dass die zumindest teilweise im Stahlflachprodukt in Schritt (C) erreichte Temperatur bevorzugt zwischen Ac3 und 1000 °C, besonders bevorzugt zwischen 880 °C und 950 °C liegt.

-

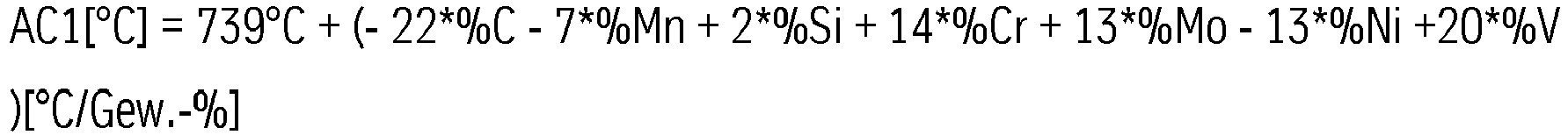

Dabei ist die zu überschreitende Mindesttemperatur Ac3 gemäß der von

HOUGARDY, HP. in Werkstoffkunde Stahl Band 1: Grundlagen, Verlag Stahleisen GmbH, Düsseldorf, 1984, p. 229., angegebenen Formel

mit %C = jeweiliger C-Gehalt, %Si = jeweiliger Si-Gehalt, %Mn = jeweiliger Mn-Gehalt, %Cr = jeweiliger Cr-Gehalt, %Mo = jeweiliger Mo-Gehalt, %Ni =jeweiliger Ni-Gehalt und %V = jeweiliger V-Gehalt des Stahls, aus dem der Zuschnitt besteht, bestimmt.

-

Eine optimal gleichmäßige Eigenschaftsverteilung lässt sich dadurch erreichen, dass das Stahlflachprodukt im Arbeitsschritt (C) vollständig auf die genannten Temperaturen durcherwärmt wird. Bei einer bevorzugten Ausführungsvariante beträgt die normierte mittlere Aufheizung Θ norm mindestens 5 Kmm/s, insbesondere mindestens 8 Kmm/s, bevorzugt mindestens 10 Kmm/s. Maximal beträgt die normierte mittlere Aufheizung 15 Kmm/s, insbesondere maximal 14 Kmm/s, bevorzugt maximal 13 Kmm/s.

-

Unter der mittleren Aufheizung Θ ist dabei das Produkt aus mittlerer Aufheizgeschwindigkeit in Kelvin pro Sekunde von 30°C auf 700°C und Blechdicke in Millimetern zu verstehen.

-

Bei der normierten mittleren Aufheizung wird dieses Produkt Θ um die vorliegende Ofentemperatur T

Ofen im Verhältnis zu einer Referenz-Ofentemperatur T

Ofen, Referenz von 900°C=1173,15 K in der folgenden Weise normiert:

dabei sind die Ofentemperaturen jeweils in Kelvin einzusetzen.

-

Zwischen Schritt (C) und Schritt (D) wird der Transfer des austenitisierten Stahlflachproduktes von der jeweils zum Einsatz kommenden Erwärmungseinrichtung zum Formwerkzeug innerhalb einer Transferzeit (tTrans) von vorzugsweise höchstens 20 s, insbesondere von maximal 15 s absolviert. Ein derart schneller Transport ist erforderlich, um eine zu starke Abkühlung vor der Verformung zu vermeiden.

-

Das Formwerkzeug besitzt beim Einlegen des Zuschnitts typischerweise eine Temperatur zwischen Raumtemperatur (RT) und 200 °C, bevorzugt zwischen 20 °C und 180 °C, insbesondere zwischen 50 °C und 150 °C. Optional kann das Werkzeug in einer besonderen Ausführungsform zumindest bereichsweise auf eine Temperatur TWZ von mindestens 200 °C, insbesondere mindestens 300 °C temperiert sein, um das Bauteil nur partiell zu härten. Weiterhin beträgt die Werkzeugtemperatur Twz bevorzugt maximal 600 °C, insbesondere maximal 550 °C. Es ist lediglich sicherzustellen, dass die Werkzeugtemperatur Twz unterhalb der gewünschten Zieltemperatur TZiel liegt. Die Verweilzeit im Werkzeug twz beträgt bevorzugt mindestens 2 s, insbesondere mindestens 3 s, besonders bevorzugt mindestens 5 s. Maximal beträgt die Verweilzeit im Werkzeug bevorzugt 25 s, insbesondere maximal 20 s, bevorzugt maximal 15 s, insbesondere maximal 12 s.

-

Die Zieltemperatur TZiel des Blechformteils liegt zumindest teilweise unterhalb 400 °C, bevorzugt unterhalb 300 °C, insbesondere unterhalb von 250 °C, bevorzugt unterhalb von 200 °C, besonders bevorzugt unterhalb von 180 °C, insbesondere unterhalb von 150 °C. Alternativ liegt die Zieltemperatur TZiel des Blechformteils besonders bevorzugt unter Ms-50 °C, wobei Ms die Martensitstarttemperatur bezeichnet. Weiterhin beträgt die Zieltemperatur des Blechformteils bevorzugt mindestens 20 °C, besonders bevorzugt mindestens 50 °C.

-

Die Martensitstarttemperatur eines im Rahmen der erfindungsgemäßen Vorgaben liegenden Stahls ist gemäß der Formel:

zu berechnen, wobei hier mit C% der C-Gehalt, mit %Mn der Mn-Gehalt, mit %Mo der Mo-Gehalt, mit %Cr der Cr-Gehalt, mit %Ni der Ni-Gehalt, mit %Cu der Cu-Gehalt, mit %Co der Co-Gehalt, mit %W der W-Gehalt und mit %Si der Si-Gehalt des jeweiligen Stahls in Gew.-% bezeichnet sind.

-

Die AC1-Temperatur und die AC3-Temperatur eines im Rahmen der erfindungsgemäßen Vorgaben liegenden Stahls ist gemäß den Formeln:

zu berechnen, wobei auch hiermit mit %C der C-Gehalt, mit %Si der Si-Gehalt mit %Mn der Mn-Gehalt mit %Cr der Cr-Gehalt, mit %Mo der Mo-Gehalt, mit %Ni der Ni-Gehalt und mit +%V der Vanadium-Gehalt des jeweiligen Stahls bezeichnet sind (Brandis H 1975 TEW-Techn. Ber. 1 8-10).

-

Nach dem Entnehmen des Blechformteils in Anschluss an Schritt (D) erfolgt ein Abkühlen des Blechformteils auf eine Abkühltemperatur TAB von weniger als 100 °C innerhalb einer Abkühldauer tAB von 0,5 bis 600 s. Dies geschieht im Regelfall durch eine Luftabkühlung.

-

In einer bevorzugen Weiterbildung des Verfahrens weist das Stahlflachprodukt eine hohe Gleichmaßdehnung Ag von mindestens 10,0 %, insbesondere mindestens 11,0 %, bevorzugt mindestens 11,5%, insbesondere mindestens 12,0 % auf.

-

Weiterhin weist die Streckgrenze eines besonders ausgebildeten Stahlflachprodukts einen kontinuierlichen Verlauf oder nur eine geringe Ausprägung auf. Kontinuierlicher Verlauf bedeutet im Sinne der Anmeldung, dass keine ausgeprägte Streckgrenze vorliegt. Eine Streckgrenze mit kontinuierlichem Verlauf kann auch als Dehngrenze Rp0,2 bezeichnet werden. Unter einer Streckgrenze mit geringer Ausprägung wird vorliegend eine ausgeprägte Streckgrenze verstanden, bei welcher die Differenz ΔRe zwischen oberem Streckgrenzenwert ReH und unterem Streckgrenzenwert ReL höchstens 45 MPa beträgt. Es gilt:

-

Eine besonders gute Alterungsbeständigkeit lässt sich bei Stahlflachprodukten erzielen, für die die Differenz ΔRe höchstens 25 MPa beträgt.

-

Ein speziell weitergebildetes Stahlflachprodukt weist eine Bruchdehnung A80 von mindestens 15 %, insbesondere mindestens 18 %, bevorzugt mindestens 19 %, besonders bevorzugt mindestens 20 % auf.

-

Die vorliegende Erfindung betrifft auch ein Blechformteil hergestellt durch eines der vorgenannten Verfahren umfassend ein Stahlsubstrat aus Stahl, der neben Eisen und unvermeidbaren Verunreinigungen (in Gew.-%) aus

| C: | 0,06-0,5%, |

| Si: | 0,05-0,6%, |

| Mn: | 0,4-3,0%, |

| Al: | 0,06-1,0%, |

| Nb: | 0,001-0,2%, |

| Ti: | 0,001-0,10 % |

| B: | 0,0005-0,01% |

| P: | ≤0,03 %, |

| S: | ≤0,02 %, |

| N: | ≤0,02 %, |

sowie optional einem oder mehreren der Elemente "Cr, Cu, Mo, Ni, V, Ca, W" in folgenden Gehalten

| Cr: | 0,01-1,0%, |

| Cu: | 0,01 -0,2%, |

| Mo: | 0,002-0,3%, |

| Ni: | 0,01-0,5% |

| V: | 0,001-0,3% |

| Ca: | 0,0005-0,005% |

| W: | 0,001-1,0% |

besteht,

wobei das Stahlsubstrat auf mindestens einer Seite einen Korrosionsschutzüberzug auf Aluminium-Basis aufweist und wobei der Gehalt an diffusiblem Wasserstoff H

diff bis 0,4 ppm beträgt.

-

Die bezüglich des erfindungsgemäßen Verfahrens genannten Details und bevorzugten Ausführungsformen gelten für das erfindungsgemäße Blechformteil entsprechend.

-

Bevorzugt umfasst der Korrosionsschutzüberzug des Blechformteils eine Legierungsschicht und eine Al-Basisschicht. Beim Blechformteil wird die Legierungsschicht auch häufig als Interdiffusionsschicht bezeichnet.

-

Die Dicke des Korrosionsschutzüberzuges beträgt bevorzugt mindestens 10 µm, besonders bevorzugt mindestens 20 µm, insbesondere mindestens 30 µm.

-

Die Dicke der Legierungsschicht ist bevorzugt kleiner als 30 µm, besonders bevorzugt kleiner 20 µm, insbesondere kleiner 16 µm, besonders bevorzugt kleiner 12 µm. Die Dicke der Al-Basisschicht ergibt sich aus der Differenz der Dicken von Korrosionsschutzüberzug und Legierungsschicht.

-

Die Legierungsschicht liegt dabei auf dem Stahlsubstrat auf und grenzt unmittelbar an dieses an. Bevorzugt besteht die Legierungsschicht des Blechformteils aus 35 - 90 Gew.-% Fe, 0,1 - 10 Gew.-% Si, optional bis zu 0,5 Gew.-% Mg und optionalen weiteren Bestandteilen, deren Gehalte in Summe auf höchstens 2,0 Gew.-% beschränkt sind, und als Rest Aluminium. Durch das weitere Eindiffundieren von Eisen in die Legierungsschicht sind die Anteile von Si und Mg entsprechend niedriger als ihr jeweiliger Anteil in der Schmelze des Schmelzbades.

-

Die Legierungsschicht hat bevorzugt ein ferritisches Gefüge.

-

Die Al-Basisschicht des Blechformteils liegt auf der Legierungsschicht des Blechformteils und grenzt unmittelbar an diese an. Bevorzugt besteht die Al-Basisschicht des Blechformteils aus 35 - 55 Gew.-% Fe, 0,4 - 10 Gew.-% Si, optional bis zu 0,5 Gew.-% Mg und optionalen weiteren Bestandteilen, deren Gehalte in Summe auf höchstens 2,0 Gew.-% beschränkt sind, und als Rest Aluminium.

-

Die Al-Basisschicht kann eine homogene Elementverteilung aufweisen, bei der die lokalen Elementgehalte um nicht mehr als 10% variieren. Bevorzugte Varianten der Al-Basisschicht weisen dagegen siliziumarme Phasen und siliziumreiche Phasen auf. Siliziumarme Phasen sind dabei Gebiete, deren mittlerer Si-Gehalt mindestens 20 % weniger beträgt als der mittlere Si-Gehalt der Al-Basisschicht. Siliziumreiche Phasen sind dabei Gebiete, deren mittlerer Si-Gehalt mindestens 20 % mehr beträgt als der mittlere Si-Gehalt der Al-Basisschicht.

-

Bei einer bevorzugten Variante sind die siliziumreichen Phasen innerhalb der siliziumarmen Phase angeordnet. Insbesondere bilden die siliziumreichen Phasen mindestens eine 40 % durchgehende Schicht, die von siliziumarmen Gebieten begrenzt ist. Bei einer alternativen Ausführungsvariante sind die siliziumreichen Phasen inselförmig in der siliziumarmen Phase angeordnet.

-

Unter "inselförmig" wird im Sinne dieser Anmeldung eine Anordnung verstanden, bei der diskrete unzusammenhängende Bereiche von einem anderen Material umschlossen werden - es sich also "Inseln" eines bestimmten Materials in einem anderen Material befinden.

-

Bei einer bevorzugten Variante umfasst das Blechformteil eine auf dem Korrosionsschutzüberzug angeordnete Oxidschicht. Die Oxidschicht liegt dabei insbesondere auf der AI-Basisschicht und bildet bevorzugt den äußeren Abschluss des Korrosionsschutzüberzuges.

-

Die Oxidschicht des Blechformteils besteht insbesondere zu mehr als 80 Gew.-% aus Oxiden, wobei der Hauptanteil der Oxide (d.h. mehr als 50 Gew.-% der Oxide) Aluminiumoxid ist. Optional sind in der Oxidschicht zusätzlich zu Aluminiumoxid Hydroxide und / oder Magnesiumoxid alleine oder als Mischung vorhanden. Bevorzugt besteht der der nicht von den Oxiden und optional vorhandenen Hydroxiden eingenommene Rest der Oxidschicht aus Silizium, Aluminium, Eisen und/oder Magnesium in metallischer Form.

-

Die Oxidschicht hat bevorzugt eine Dicke von mindestens 50 nm, insbesondere von mindestens 100 nm. Weiterhin beträgt die Dicke maximal 4 µm, insbesondere maximal 2 µm.

-

Bei einer speziellen Weiterbildung weist das Stahlsubstrat des Blechformteils ein Gefüge mit zumindest teilweise mehr als 80 % Martensit, bevorzugt zumindest teilweise mehr als 90 % Martensit, insbesondere zumindest teilweise mehr als 95 %, besonders bevorzugt zumindest teilweise mehr als 98 % auf. Unter teilweise aufweisen ist in diesem Zusammenhang zu verstehen, dass es Bereiche des Blechformteils gibt, die das genannte Gefüge aufweisen. Zusätzlich kann es auch Bereiche des Blechformteils geben, die ein anderes Gefüge aufweisen. Das Blechformteil weist also abschnittsweise oder bereichsweise das genannte Gefüge auf.

-

Durch den hohen Martensitgehalt lassen sich sehr hohe Zugfestigkeiten und Streckgrenzen erreichen.

-

Bei einer bevorzugten Ausführungsvariante weist das Blechformteil zumindest teilweise eine Härte nach Vickers von mindestens 340 HV, bevorzugt mindestens 400 HV, insbesondere mindestens 500 HV auf.

-

Bei einer alternativen Weiterbildung weist das Stahlsubstrat des Blechformteils ein Gefüge mit einem Ferritanteil von mehr als 5 %, bevorzugt mehr als 10 %, insbesondere mehr als 20 % auf. Weiterhin beträgt der Ferritanteil bevorzugt weniger als 85 %, insbesondere weniger als 70 %. Der Martensitgehalt beträgt weniger als 80 %, insbesondere weniger als 50 %. Zusätzlich kann das Gefüge optional Bainit und/oder Perlit enthalten. Das genaue Verhältnis der Gefügebestandteile hängt von der Höhe des C-Gehaltes und des Mn-Gehaltes sowie von den Abkühlbedingungen beim Umformen ab. Das so gestaltete Gefüge hat eine höhere Duktilität und führt daher zu einem verbesserten Umformverhalten. So weist ein entsprechendes Blechformteil bevorzugt eine Bruchdehnung A30 in einem Bereich von 8 % bis 25 %, bevorzugt zwischen 10 % und 22 %, insbesondere zwischen 12 % und 20 % auf.

-

Das Blechformteil weist in einer weitergebildeten Variante zumindest teilweise eine Streckgrenze von mindestens 750 MPa, insbesondere mindestens 950 MPa, bevorzugt mindestens 1100 MPa, insbesondere mindestens 1250 MPa.

-

Bei einer weitergebildeten Variante weist das Blechformteil zumindest teilweise eine Zugfestigkeit von mindestens 1000 MPa, insbesondere mindestens 1100 MPa, bevorzugt mindestens 1300 MPa, insbesondere mindestens 1800 MPa auf.

-

Insbesondere weist das das Blechformteil zumindest teilweise eine Bruchdehnung A80 von mindestens 4 %, bevorzugt mindestens 5 %, besonders bevorzugt mindestens 6 % auf.

-

Zudem kann das Blechformteil bei einer bevorzugten Variante zumindest teilweise einen Biegewinkel von mindestens 30°, insbesondere mindestens 40°, bevorzugt mindestens 50° aufweisen. Unter dem Biegewinkel ist hier der hinsichtlich der Blechdicke korrigierte Biegewinkel zu verstehen. Der korrigierte Biegewinkel ergibt sich aus dem ermittelten Biegewinkel im Kraftmaximum (gemessen nach VDA-Norm 238-100) (auch als maximaler Biegewinkel bezeichnet) aus der Formel

wobei die Blechdicke in mm in die Formel einzusetzen ist. Dies gilt für Blechdicken größer 1,0 mm. Bei Blechdicken kleiner 1,0 mm entspricht der korrigierte Biegewinkel dem ermittelten Biegewinkel.

-

Unter teilweise aufweisen ist in diesem Zusammenhang zu verstehen, dass es Bereiche des Blechformteils gibt, die die genannte mechanische Eigenschaft aufweisen. Zusätzlich kann es auch Bereiche des Blechformteils geben, deren mechanische Eigenschaft unterhalb des Grenzwertes liegt. Das Blechformteil weist also abschnittsweise oder bereichsweise die genannte mechanische Eigenschaft auf. Dies liegt daran, dass unterschiedliche Bereiche des Blechformteils unterschiedliche Wärmebehandlungen erfahren können. Beispielsweise können einzelne Bereiche schneller abgekühlt werden als andere, wodurch sich in den schneller abgekühlten Bereichen beispielswiese mehr Martensit bildet. Daher stellen sich auch unterschiedliche mechanische Eigenschaften in den verschiedenen Bereichen ein.

-

Die genannten mechanischen Kennzahlen haben sich als besonders vorteilhaft erwiesen, um den Einsatz in einem Automobil mit guter Crashperformance zu gewährleisten.

-

Bei einer speziellen Weiterbildung weist das Blechformteil feine Ausscheidungen im Gefüge, insbesondere in Form von Niobkarbonitriden und/oder Titankarbonitriden, auf.

-

Unter feinen Ausscheidungen werden im Sinne dieser Anmeldung alle Ausscheidungen mit einem Durchmesser kleiner als 30 nm bezeichnet. Die übrigen Ausscheidungen werden als grobe Ausscheidungen bezeichnet.

-

Bei einer bevorzugten Ausgestaltung beträgt der mittlere Durchmesser der feinen Ausscheidungen maximal 11 nm, bevorzugt maximal 10 nm.

-

Bei einer weiteren bevorzugten Ausgestaltung weist das Blechformteil weitgehend feine Ausscheidungen im Gefüge auf. Im Sinne dieser Anmeldung ist unter weitgehend feinen Ausscheidungen zu verstehen, dass mehr als 80 %, bevorzugt mehr als 90 %, aller Ausscheidungen feine Ausscheidungen sind. Das heißt, dass mehr als 80%, bevorzugt mehr als 90 %, aller Ausscheidungen einen Durchmesser haben, der kleiner ist als 30 nm.

-

Die feinen Ausscheidungen bedingen ein besonders feines Gefüge mit kleinen Korndurchmessern. Durch das feine Gefüge ist dieses homogener. Es ergibt sich eine Verbesserung der mechanischen Eigenschaften, insbesondere eine geringere Rissempfindlichkeit und damit verbesserte Biegeeigenschaften und eine höhere Bruchdehnung. Hierdurch stellt sich auch eine bessere Zähigkeit mit ausgeprägterem Brucheinschürverhalten ein.

-

Bei Poren handelt es sich um Hohlräume, die aus verschiedenen Gründen innerhalb der Legierungsschicht entstehen könnten. Ein Mechanismus ist die Bildung Eisen-Aluminidverbindungen mit höherer Dichte über eine mehrstufige Phasentransformation (Fe2Al5→Fe2Al→FeAl→Fe3Al) gebildet. Die Ausbildung von solchen dichteren Phasen ist mit einem höheren Aluminiumverbrauch als bei weniger dichten Phasen verbunden. Dieser lokal höhere Aluminiumverbrauch führt zur Entstehung von Poren (Leerstellen) in der erhaltenen Phase. Bevorzugt bilden sich diese Poren in der Legierungsschicht im Übergangsbereich zwischen Stahlsubstrat und Korrosionsschutzüberzug, wo der Anteil des zur Verfügung stehenden Aluminiums stark durch den Aluminium-Gehalt des Stahlsubstrates geprägt ist. Es kann insbesondere zu einer Ansammlung von Poren in Form eines Bandes in der Legierungsschicht im Übergangsbereich, das heißt im substratnahen Drittel der Legierungsschicht, kommen.

-

Durch die Reduzierung der Porenfläche können vielfältige Probleme reduziert oder verhindert werden:

Durch die Poren ist die mechanische Integrität in diesem Bereich reduziert. Es kann schneller zu Schichtablösung bei korrosiver Beanspruchung. Zudem reduziert sich die übertragbare Kraft an der Verbindungsstelle zweier Bauteile nach Verkleben oder Verschweißen. Mit der erfindungsgemäß erzielten Verminderung der Anzahl an Poren ist dagegen beim Verkleben die Fläche, über die die Kräfte der Klebeverbindung übertragen werden, um über 60 % erhöht. Folglich ist damit das Risiko eines Delaminationsbruchs entsprechend reduziert.

-

Die Poren führen zu veränderten Strombahnen im Material beim Widerstandpunktschweißen, die die Schweißeignung negativ beeinflussen und so den Schweißbereich reduzieren. Durch die Verminderung der Poren kann somit ein erhöhter Schweißbereich und damit eine stabile Weiterverarbeitung des Blechbauteils ermöglicht werden.

-

Bereits die Poren selbst erleichtern die Risseinleitung und Rissausbreitung beim statischen und dynamischen Biegen. Durch die Verminderung der Porenfläche lässt sich folglich ein höherer Biegewinkel realisieren.

-

Bei dem erfindungsgemäßen Blechformteil handelt es sich bevorzugt um ein Bauteil für den Automobilsektor, insbesondere um ein Karrosserieteil, insbesondere eine Stoßstangenträger/- verstärkung, Türverstärkung, B-Säulen-Verstärkung, A-Säulen-Verstärkung, Dachrahmen oder ein Schweller. Die Erfindung betrifft daher auch die Verwendung eines vorbeschriebenen Blechformteils im Automobilsektor, insbesondere als Stoßstangenträger/-verstärkung, Türverstärkung, B-Säulen-Verstärkung, A-Säulen-Verstärkung, Dachrahmen oder Schweller.

Figuren

-

Figur 1 zeigt ein Diagramm, in dem der WOP-Wert über dem Abwalzgrad-Blechdickenverhältnis aufgetragen ist. Darin bedeuten

- 1

- WOP-Wert (wasserstoffbezogener Ofenparameter-Wert)

- 2

- WGB (Abwalzgrad-Blechdickenverhältnis)

- 3

- Teilfläche "3"

- 4

- Teilfläche "4"

- 5

- Teilfläche "5"

Beispiele

-

Die nachfolgenden Ausführungsbeispiele dienen der näheren Erläuterung der Erfindung.

-

Zum Nachweis der Wirkung der Erfindung wurden mehrere Versuche durchgeführt. Dafür wurden in konventioneller Weise Stahlbänder (d.h. Stahlflachprodukte) mit den in Tabelle 1 angegebenen Zusammensetzungen erzeugt. Leerstellen in Tabelle 1 bedeuten, dass das jeweilige Element nicht bewusst hinzulegiert wurde. Als unvermeidbare Verunreinigung kann das Element jedoch dennoch vorhanden sein. Bei den Stahlzusammensetzungen D, E und F handelt es sich um Referenzbeispiele, die nicht erfindungsgemäß sind.

-

Die so erzeugten Stahlbänder wurden in konventioneller Weise schmelztauchbeschichtet, wobei die in Tabelle 2 angegebenen Schmelzen zum Einsatz kamen. Tabelle 2 gibt jeweils die Schichtdicke des Korrosionsschutzüberzuges auf einer Seite an, wobei Ober- und Unterseite beschichtet vorlagen.

-

Die Dicke der erzeugten Stahlbänder lag bei allen Versuchen zwischen 1,4 mm und 3,3 mm.

-

Nach dem Abkühlen auf Raumtemperatur wurden für ein Stahlband je Stahlsorte gemäß DIN EN ISO 6892-1 Probenform 2 (Anhang B Tab. B1) Proben quer zur Walzrichtung entnommen. Die Proben wurden gemäß DIN EN ISO 6892-1 Probenform 2 (Anhang B Tab. B1) einer Zugprüfung unterzogen. In Tabelle 3 sind die Ergebnisse der Zugprüfung am Stahlflachprodukt angegeben. Im Rahmen der Zugprüfung wurden folgende Materialkennwerte ermittelt: die Streckgrenzenart, sowie bei einer kontinuierlichen Streckgrenze der Wert für die Dehngrenze Rp0,2, bei einer ausgeprägten Streckgrenze die Werte für die untere Streckgrenze ReL und die obere Streckgrenze ReH, die Zugfestigkeit Rm, die Gleichmaßdehnung Ag und die Bruchdehnung A80. Alle Proben weisen eine kontinuierliche Streckgrenze Rp oder eine nur geringfügig ausgeprägte Streckgrenze mit einem Unterschied ΔRe zwischen oberer und unterer Streckgrenze von höchstens 45 MPa und einer Gleichmaßdehnung Ag von mindestens 10 % auf. Dabei liegt bei der Stahlsorte D eine ausgeprägte Streckgrenze Re vor und für alle anderen Proben eine kontinuierliche Streckgrenze Rp. Für die Stahlsorte D ist in der Tabelle 3 die untere Streckgrenze ReL und die obere Streckgrenze ReH angegeben. Für alle anderen Stahlsorten ist die Dehngrenze Rp0,2 angegeben. Neben den mechanischen Kennwerten wurde der Gehalt an diffusiblem Wasserstoff Hdiff innerhalb von 48 Stunden nach Aufbringen des Korrosionsschutzüberzuges bestimmt. Die Ergebnisse sind ebenfalls in Tabelle 3 angegeben.

-