EP4108935B1 - Schneidring für mit feststoff belastete flüssigkeit einer pumpe - Google Patents

Schneidring für mit feststoff belastete flüssigkeit einer pumpe Download PDFInfo

- Publication number

- EP4108935B1 EP4108935B1 EP22175450.0A EP22175450A EP4108935B1 EP 4108935 B1 EP4108935 B1 EP 4108935B1 EP 22175450 A EP22175450 A EP 22175450A EP 4108935 B1 EP4108935 B1 EP 4108935B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- cutting

- teeth

- impeller

- pump

- base body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C18/00—Disintegrating by knives or other cutting or tearing members which chop material into fragments

- B02C18/0084—Disintegrating by knives or other cutting or tearing members which chop material into fragments specially adapted for disintegrating garbage, waste or sewage

- B02C18/0092—Disintegrating by knives or other cutting or tearing members which chop material into fragments specially adapted for disintegrating garbage, waste or sewage for waste water or for garbage

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C18/00—Disintegrating by knives or other cutting or tearing members which chop material into fragments

- B02C18/06—Disintegrating by knives or other cutting or tearing members which chop material into fragments with rotating knives

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C18/00—Disintegrating by knives or other cutting or tearing members which chop material into fragments

- B02C18/06—Disintegrating by knives or other cutting or tearing members which chop material into fragments with rotating knives

- B02C18/16—Details

- B02C18/18—Knives; Mountings thereof

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/18—Rotors

- F04D29/22—Rotors specially for centrifugal pumps

- F04D29/2261—Rotors specially for centrifugal pumps with special measures

- F04D29/2288—Rotors specially for centrifugal pumps with special measures for comminuting, mixing or separating

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D7/00—Pumps adapted for handling specific fluids, e.g. by selection of specific materials for pumps or pump parts

- F04D7/02—Pumps adapted for handling specific fluids, e.g. by selection of specific materials for pumps or pump parts of centrifugal type

- F04D7/04—Pumps adapted for handling specific fluids, e.g. by selection of specific materials for pumps or pump parts of centrifugal type the fluids being viscous or non-homogenous

- F04D7/045—Pumps adapted for handling specific fluids, e.g. by selection of specific materials for pumps or pump parts of centrifugal type the fluids being viscous or non-homogenous with means for comminuting, mixing stirring or otherwise treating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C18/00—Disintegrating by knives or other cutting or tearing members which chop material into fragments

- B02C18/06—Disintegrating by knives or other cutting or tearing members which chop material into fragments with rotating knives

- B02C18/16—Details

- B02C18/18—Knives; Mountings thereof

- B02C2018/188—Stationary counter-knives; Mountings thereof

Definitions

- the invention relates to a cutting ring for liquid of a pump loaded with solids, with a cutting ring base body forming an opening for interaction with a cutting head, which cutting ring can be connected to the pump in a stationary manner in the axial extension of an impeller of the pump, wherein a plurality of cutting teeth with respective at least outer cutting edges oriented in the direction of a suction side of the pump away from the impeller are provided on the cutting ring around the opening, and the cutting teeth extend axially away from the cutting ring base body at least in the direction of the suction side to the outside.

- Admixtures of solids in liquids such as wastewater can clog pumps or pipes.

- so-called cutting units are used, which are located in front of the suction area of the pumps in order to chop up the solids contained in the liquid.

- Cutting devices known from the state of the art often have a fixed part, called a cutting surface or cutting element, and a rotating part, called a cutting head.

- a cutting surface or cutting element Depending on the application of the cutting device, circular, conical or cylindrical cutting surfaces can be used.

- the cutting surfaces also called cutting screens, have openings through which the liquid flows to an impeller of the pump. If the cutting surface is flat or conical, it is called a cutting plate.

- a cylindrical cutting surface is called a cutting ring.

- CN 210715160 U describes a cutting pump, in particular a radial gap adjustable cutting pump.

- CN 208236728 U describes a water installation of sewage pumps, which belongs to the technical area of pumping equipment.

- WO 2016/201436 A1 describes one or more techniques and/or systems for a cutting/grinding system that can be engaged with a pump.

- a key point of the proposed solution is to provide a material recess that extends radially outwards and to provide a radially outwards extending axial recess.

- the pockets are preferably formed between the cutting teeth and in the form of axial recesses.

- the cutting edges of the rotating cutting head can pass the cutting edges of the stationary cutting ring on a cylindrical peripheral surface.

- the proposed cutting ring achieves a better and unhindered inflow to the pump inlet and a higher filtering effect.

- a pump is generally a fluid machine that uses a rotary motion and dynamic forces to convey mainly liquids as a medium.

- the pump is preferably designed as a centrifugal pump.

- a centrifugal pump in addition to a tangential acceleration of the liquid, the medium, centrifugal force occurring in radial flow is used for conveying, so that such pumps are also referred to as centrifugal pumps.

- the pump can preferably be used for a hydraulic system in a building, for example as a sewage pump.

- a housing of a motor of the pump can be arranged above a pump housing in which the impeller driven by the motor via the motor shaft is provided for conveying the fluid, wherein the housing of the motor can be fixedly connected to the pump housing and/or designed as a single piece.

- the motor shaft projects from the housing of the motor into the pump housing on a drive side and/or the impeller is fixedly connected to the motor shaft on the drive side.

- the liquid preferably comprises water or another liquid medium such as waste water.

- the fluid can comprise solids such as impurities of any kind, in particular faeces, sediments, dirt, sand, or even smaller pieces of wood, brushwood, textiles or rags or the like.

- the housing of the motor and/or the pump housing is preferably made of metal, in particular cast iron or contoured stainless steel, and/or plastic.

- the cutting ring base body is preferably ring-shaped and/or made of metal, in particular of a hard metal.

- the cutting head can be inserted into the opening, which is in particular circular, so that by rotating the cutting head, the cutting head cutting edges can interact with the cutting edges of the cutting ring to crush the solid material.

- the plurality of cutting teeth are preferably provided with respective inner cutting edges oriented axially in the direction of the impeller and/or outer cutting edges oriented in the direction of the suction side of the pump away from the impeller, wherein the cutting teeth extend axially away from the cutting ring base body, partly inwards in the direction of the impeller and partly outwards in the direction of the suction side.

- the cutting teeth are preferably grouped in a cylinder-like manner around the opening.

- the material recess and/or the depression can be incorporated subsequently, for example by milling, or can be introduced during the manufacture of the cutting ring, for example by means of a correspondingly designed mold.

- an inner diameter in the area of the material recess is larger than in the area in which no material recess is provided.

- the cutting edges are preferably designed free of the material recess.

- a contour of the material recess follows, in particular, parallel to a contour of the cutting edge. This results in a uniformly wide and thus also uniformly stable cutting surface.

- a cutting ring collar can be provided on the inside of the cutting ring, which tapers axially from the cutting ring base body into the inner cutting teeth.

- a material recess extending radially outwards is introduced in all cutting teeth, and/or an axial depression extending radially outwards is introduced in all valleys.

- the material recess is provided behind the cutting edge in the direction of rotation of the impeller.

- the cutting edge is preferably formed without a material recess and is thus correspondingly stable and resistant even with regard to larger solids.

- the material recess in the area of the cutting tooth behind the cutting edge in the direction of rotation allows the cutting tooth material to be optimized and thus made cost-effective.

- inner and outer cutting teeth are provided and the outer cutting edge of a valley between two outwardly extending cutting teeth and the inner cutting edge of a valley between two inwardly extending cutting teeth overlap axially.

- no radially encircling collar that is not interrupted by a cutting edge is formed on a cutting surface of the cutting ring formed by the cutting edges. Solids that adhere to the outer diameter of the cutting head and rotate during operation are thus subjected to a cutting effect in every axial plane of the cutting mechanism formed by the cutting ring and cutting head.

- inner and outer cutting teeth are provided and the inner and outer cutting edges extend axially in a wave-like or sinusoidal manner around the opening and/or the cutting ring base body is flattened radially outwards in the valley.

- the inner and outer cutting edges preferably extend inwards and outwards in the direction of the normal of the cutting ring base body.

- each valley corresponds axially to a cutting tooth and/or a recess provided oppositely on the cutting ring base body, so that, for example, a valley and/or a recess is provided on the inside of the cutting ring base body and a cutting tooth extends on the outside.

- the Cutting ring base body flattened radially outwards on the side in the valley, at which the valley is enclosed between two adjacent cutting teeth.

- inner and outer cutting teeth are provided and the inner cutting edge and the outer cutting edge are formed in the axial extension between a tip of an outer cutting tooth and a tip of an inner cutting tooth around the opening.

- the opening can be surrounded by a cutting edge all the way around.

- the inner cutting teeth preferably extend axially over a cylindrical collar on the cutting head when installed.

- a slope of the cutting edge flattens outwards from the cutting ring base body to a tip of the cutting tooth in the direction of rotation of the impeller.

- external cutting teeth in particular are preferably designed in such a way that the cutting angle becomes increasingly flatter towards the outside. Coarse solids therefore experience a certain cutting effect at the end of the teeth, but can slide off again unhindered. Smaller or sufficiently pre-shredded solids, on the other hand, penetrate deeper into the cutting mechanism formed by the cutting ring and cutting head and are reliably shredded by the steeper cutting angle and pass through the cutting mechanism in the direction of the impeller. Inner and outer cutting teeth can have the same or different cutting angles.

- inner and outer cutting teeth are provided and two, three, four, six or eight cutting teeth are provided, which are oriented alternately outwards and inwards. More cutting teeth can also be provided.

- the number of outwardly directed cutting teeth corresponds to the number of cutting segments of the cutting mechanism extending in this area, although other ratios are also possible.

- the cutting ring base body is designed like a disk and the cutting teeth extend axially away from the base surface.

- the cutting ring is preferably made of a metal, in particular a hard metal.

- the cutting edges can be reinforced. It is also conceivable that the cutting edges and/or the cutting teeth are designed to be replaceable so that they can be replaced once they have worn out.

- the slope of the cutting edge in the direction of rotation of the impeller is steeper than the slope against the direction of rotation, so that the slope of the cutting edge that interacts with the cutting head is flatter.

- the slope of the cutting edge is preferably 20° on the outside and 10° on the inside.

- the slope and the cutting angle of the outer cutting edges is against the direction of rotation, i.e. on the side that interacts with the cutting head, preferably 55°, while the cutting angle of the inner cutting edges is preferably 52.5°.

- each cutting tooth is preferably designed in a triangular manner. Each cutting tooth preferably protrudes at least 17 mm outwards.

- the cutting teeth can also be radially 'sharpened', for example flattened towards the opening at 37° on the outside and 33° on the inside compared to the disk-like cutting ring base body.

- the inner cutting tooth extends further axially away from the cutting ring base body than the outer cutting tooth.

- the pump has a cutting head which is connected to the impeller in a rotationally fixed manner and has a plurality of cutting head teeth which cooperate with the cutting edges to crush the captured solid material.

- Such a pump enables better flow in the inlet area of the impeller, which results in a higher pump characteristic curve, since disruption of the flow between the blades or the blade channels formed by them is reduced compared to designs known from the state of the art.

- the proposed cutting ring causes solids that adhere to the outer diameter of the cutting head and rotate during operation to experience a cutting effect in every axial plane of the cutting mechanism, so that a better cutting result and a lower risk of clogging are achieved.

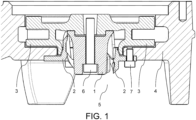

- Fig. 1 shows a pump in a partial sectional view according to a preferred embodiment of the invention.

- the pump designed as a sewage submersible motor pump, has a cutting mechanism upstream of an impeller 3 comprising a cutting head 1 and a cutting ring 2, which in Figs. 2 to 4 are shown.

- the cutting head 1 or impeller 3 of the pump do not necessarily have to be designed as described below. This means that the pump can, for example, have the cutting head 1 described below, but the impeller 3 can be designed differently than described below.

- the cutting head 1 does not have to be designed as described below, although this is certainly possible.

- the partial sectional view of the Fig. 1 shows a part of a pump housing 4 of the pump, above which a housing (not shown) for a motor of the pump is provided during regular operation of the pump.

- the motor drives the impeller 3 via a motor shaft (not shown), through which liquid loaded with solids can be sucked in from a suction side 5 formed below the pump housing 4.

- the terms axial and radial used below each refer to the axial extension of the motor shaft.

- the cutting head 1 is fixedly connected to the impeller 3, in particular in a force-fitting and/or form-fitting manner by means of a cutting head screw 6, and rotates accordingly with the impeller 3 during operation of the pump.

- the cylinder-like cutting ring 2 enclosing the cutting head 1 is, in contrast, fixedly connected to the pump housing 4 by means of a plurality of cutting ring screws 7.

- a radial seal is provided between the cutting ring 2 and the impeller 3.

- the cutting head 1 projects into the suction side 5, so that liquid sucked in from the suction side 5 first flows through a gap provided between the cutting head 1 and the cutting ring 2, and is then conveyed through the impeller 3.

- the rotary movement of the cutting head 1 relative to the cutting ring 2 causes solids contained in the liquid to be broken down before they reach the impeller 3.

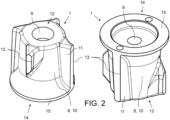

- Fig. 2 shows the cutting head 1 of the pump in two perspective views according to the preferred embodiment of the invention.

- the cutting head 1 On the left, the cutting head 1 is shown in a perspective top view from the suction side 5, while on the right the cutting head 1 is shown in a perspective top view from the side associated with the impeller 3.

- the cutting head 1 has a cylinder-like, rotationally symmetrical cutting head base body 8 made of metal, through which a bore 9 extends axially for receiving the cutting head screw 6 for fastening to the impeller 3.

- Cutting segments 11 arranged at regular intervals are provided on the peripheral surface 10 of the cutting head base body 8 and are designed as one piece with the cutting head base body 8.

- the cutting segments 11 each extend radially away from the cutting head base body 8.

- all cutting head base bodies 8 extend axially in the direction of the impeller 3 from a liquid inlet side 12 of the cutting head 1 opposite the impeller 3 and facing the suction side 5, thus forming axially extending cutting head cutting edges 13.

- two cutting head cutting edges 13 have a different axial extension compared to the other two cutting head cutting edges 13, since a first part of the cutting head cutting edges 13 extends from the liquid inlet side 14 essentially or over the entire axial extension of the cutting head 1 and a second part of the Cutting head cutting edges 13 extend from the liquid inlet side 14 only over a part of the total axial extension of the cutting head 1.

- the second part of the cutting segments 11 is shortened by about half compared to the first part, whereby the cutting segments 11 arranged opposite one another are each identical.

- the shortened part of the cutting segments 11 of the axial extension is free of cutting head cutting edges 13.

- the shortened cutting segments 11 have a constant radial diameter up to about half of the axial extension of the cutting head 1 and then taper in a drop-shaped manner towards the side 14 facing the impeller 3.

- the cutting head 1 On its side 14 axially facing the impeller 3, the cutting head 1 has a circumferential, cylindrical collar 15 which is designed in one piece with the cutting head base body 8 and is flush with the cutting head cutting edges 13 in terms of its radial outer diameter.

- the collar 15 tapers its diameter gradually increases from side 14 towards the liquid inlet side 12 into the cutting head base body 8.

- the cutting segments 11 Facing the direction of rotation of the cutting head 1, the cutting segments 11 extend concavely radially away from the cutting head base body 8 towards the respective cutting head cutting edge 13. In contrast, facing away from the direction of rotation of the cutting head 1, the cutting segments 11 extend linearly radially away from the cutting head base body 8 towards the cutting head cutting edge 13. The same applies to the drop-shaped taper of the shortened cutting segments 11.

- the cutting segments 11 and the cutting head cutting edges 13 are beveled on the liquid inlet side 12 of the cutting head 1 opposite the impeller 3, as can be seen from Fig. 2 can be seen.

- the above-described cutting head 1 with its cutting head cutting edges 13 can interact with the cutting ring 2 provided in a fixed position on the pump and having a plurality of cutting teeth 16 as described below.

- Fig. 3 shows a cutting ring 2 of the pump in two perspective views (above) and in a sectional view (below) according to the preferred embodiment of the invention.

- the cutting ring 2 has a ring-like cutting ring base body 18 forming an opening 17.

- the cutting head 1 is guided through the opening 17.

- the cutting ring 2 is fixed in place to the pump housing 4 of the pump by means of three cutting ring screws 7 grouped around the opening 17 in the axial extension of the impeller 3.

- a plurality of cutting teeth 16 with respective inner cutting edges 19 oriented axially in the direction of the impeller 3 and outer cutting edges 19 oriented in the direction of the suction side 5 of the pump away from the impeller 3 are provided, wherein the cutting edges 19 interact with the cutting head cutting edges 13 of the cutting head 1 when the cutting head 1 rotates.

- Three cutting teeth 16 extend axially away from the cutting ring base body 18 in the direction of the impeller 3 inwards into the pump housing 4 and three cutting teeth 16 extend in the direction of the suction side 5 outwards from the pump housing 4, as in Fig. 1

- Four, eight, twelve or more cutting teeth 16 can also be provided, which are oriented alternately outwards and inwards.

- an inner cutting edge 19 and an outer cutting edge 17 are formed around the opening 17 between a tip of an outer cutting tooth 16 and a tip of an inner cutting tooth 16.

- the outwardly extending cutting teeth 16 are shown in the sectional view below in the Fig.

- a radially outwardly extending material recess 20 is made in the direction of rotation of the impeller 4 behind the cutting edge 19. Such a material recess 20 is also made in the inwardly extending cutting teeth 16.

- a pocket-like axial recess 22 extending radially outward is made in the cutting ring base body 18 in a valley 21 between at least two outwardly extending cutting teeth 16.

- pocket-like axial recesses 22 are made in both the valleys 21 between the outwardly and the inwardly extending cutting teeth 16.

- the recesses 22 extend from the valley bottom radially outward, deepening so that the cutting ring base body 18 is flattened radially outward in the valley 21.

- the material recesses 20 and valleys 21 are provided on all cutting teeth 16 or between them and can be produced by milling or by a corresponding casting mold of a metal cutting ring 2.

- the outer cutting edge 19 of a valley 21 between two outwardly extending cutting teeth 16 and the inner cutting edge 19 of a valley 21 between two inwardly extending cutting teeth 16 overlap in the axial direction. In this way, there is no radially circumferential collar on a cutting surface of the cutting ring 2 formed by the cutting edges 19 that is not interrupted by a cutting edge 19. In the direction of rotation of the impeller 3, a cutting angle of the cutting edge 19 flattens outwards from the cutting ring base body 18 to a tip of the cutting tooth 16.

- a cutting angle of the outer cutting teeth 16 or the outer cutting edges 19, facing the cutting head cutting edges 13, is 55°, whereby the cutting angle of the inner cutting teeth 16 is 52.5°. In the direction of rotation of the impeller 3, the cutting angle is flatter and is 20° on the outside and 10° on the inside.

- Each cutting tooth 16 protrudes at least 17 mm outward from the cutting ring base body 18, whereby the inner cutting teeth 16 extend further axially away from the cutting ring base body 16 than the outer cutting teeth 16.

- the cutting teeth 16 are also radially “sharpened”, namely flattened on the outside by 37° and on the inside by 33° compared to the disk-like cutting ring base body 16 towards the opening 17. Other cutting angles and dimensions are also conceivable.

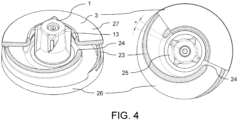

- Fig. 4 shows a closed two-channel impeller 3 and the cutting head 1 of the pump in a perspective half-open view on the left and in a half-open plan view on the right according to the preferred embodiment of the invention.

- the cutting head 1 is further provided with the Fig. 4 not shown impeller 3 stationary in axial extension of the same for interaction with the also in Fig. 4 not shown cutting ring 2.

- the cutting head 1 is designed as previously described with a cutting head base body 8 with the plurality of cutting segments 11 with in particular axially extending cutting head cutting edges 13 for crushing the solid material, wherein cutting head cutting edges 13 extend radially away from the cutting head base body 8.

- the disk-like impeller 3 has, in the usual way, two helical blades 23, each of which extends from an inlet edge 24 facing the cutting head 1 at a central impeller opening 25 to the outer radial edge of the impeller, as shown in Fig. 4 can be seen particularly on the right.

- the blades 23 are axially enclosed on the one hand by a radially extending support disk 26 on the motor side with a hub (not shown) for receiving the motor shaft of the pump and on the other hand by a radially extending cover disk 27 on the suction side, so that the axially extending blades 23 are provided between the support disk 26 and cover disk 27 arranged parallel to one another.

- the impeller 3 is open radially between the support disk 26, cover disk 27 and two adjacent blades 23 in a rectangular manner in a lateral plan view.

- the cutting head cutting edges 13 are arranged at a distance from the inlet edges 24. Furthermore, the inlet edges 24 are provided spaced radially outwards from the inner edge of the impeller opening 25. In addition, the cutting head cutting edges 13 are arranged radially ahead in the direction of rotation of the impeller 3 and in particular radially overlapping the inlet edges 24, as indicated by the angle ⁇ in Fig. 4 indicated on the right. In other words, the entry edges 24 of the impeller 3 and cutting head cutting edges 13 do not lie on a radial line.

- the angle ⁇ is, for example, ⁇ 2.5°, 5° or 10° and in particular ⁇ ⁇ 2.5°, 5°, 10°, 15°, 20°, 30° or 45°.

- the cutting head cutting edges 13 and the entry edges 24 extend parallel to one another. Radially overlapping means in particular that the entry edges are at least partially arranged at the same axial height and/or at least partially in a common radial plane as the cutting head cutting edges. Preferably, the axial extent of the cutting head cutting edges is greater than the axial extent of the entry edges.

- the impeller 3 expediently has four blades 23.

- a cylindrical sealing gap (not shown) is provided between the suction side 5 of the impeller 3 and the pump housing 4. A further seal is formed in that the cutting ring 2 at least partially encloses the impeller 3 to form a conical sealing gap.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Food Science & Technology (AREA)

- Environmental & Geological Engineering (AREA)

- Structures Of Non-Positive Displacement Pumps (AREA)

Description

- Die Erfindung betrifft einen Schneidring für mit Feststoff belastete Flüssigkeit einer Pumpe, mit einem eine Öffnung ausbildenden Schneidringgrundkörper zum Zusammenwirken mit einem Schneidkopf, welcher Schneidring mit der Pumpe in axialer Verlängerung eines Laufrades der Pumpe ortsfest verbindbar ist, wobei an dem Schneidring um die Öffnung herum eine Mehrzahl Schneidzähne mit jeweiligen wenigstens äußeren in Richtung einer Saugseite der Pumpe weg von dem Laufrad orientierten Schneidkanten vorgesehen sind, und sich die Schneidzähne von dem Schneidringgrundkörper axial weg wenigstens in Richtung der Saugseite nach außen erstrecken.

- Beimengungen von Feststoffen in Flüssigkeiten wie Abwasser können Pumpen oder Rohrleitungen verstopfen. Um solche Verstopfungen zu verhindern, werden sogenannte Schneidwerke eingesetzt, welche sich vor einem Ansaugbereich der Pumpen befinden, um die in der Flüssigkeit enthaltenen Feststoffe zu zerkleinern.

- Aus dem Stand der Technik bekannte Schneidwerke weisen oftmals einen feststehenden Teil, Schneidfläche oder Schneidelement genannt, und einem rotierenden Teil auf, Schneidkopf genannt. Je nach Einsatzgebiet des Schneidwerks können kreisförmige, kegelförmige oder zylindrische Schneidflächen eingesetzt werden. Die Schneidflächen, auch Schneidsieb genannt, weisen Öffnungen auf, durch die die Flüssigkeit hin zu einem Laufrad der Pumpe strömt. Bei ebener oder kegelförmiger Ausprägung der Schneidfläche spricht man von einer Schneidplatte. Eine zylindrische Ausprägung der Schneidfläche wird als Schneidring bezeichnet.

-

CN 210715160 U beschreibt eine Schneidpumpe, insbesondere eine radialspaltverstellbare Schneidpumpe. -

CN 208236728 U beschreibt eine Wasserinstallation von Abwasserpumpen, die zum technischen Bereich der Pumpausrüstung gehört. -

WO 2016/201436 A1 beschreibt eine oder mehrere Techniken und/oder Systeme für ein Schneid-/Schleifsystem, das mit einer Pumpe in Eingriff gebracht werden kann. - Während die Schneidwirkung solche Schneidwerke jedenfalls im Neuzustand gut ist, können die Schneidwerke selbst verstopfen, durch die Feststoffe blockiert werden oder es können sich Feststoffe vor dem Ansaugbereich der Pumpe festsetzen und dadurch den Ansaugbereich verschließen. Zudem wirkt sich ein der Pumpe vorgeschaltete Schneidwerk aufgrund der Beeinflussung der Zuströmung in die Pumpe in der Regel negativ auf den Wirkungsgrad und die Kennlinie der Pumpe aus.

- Ausgehend von dieser Situation ist es eine Aufgabe der vorliegenden Erfindung, einen Schneidring für mit Feststoff belastete Flüssigkeit einer Pumpe bereitzustellen, welcher gegenüber den aus dem Stand der Technik bekannten Lösungen betriebssicherer ist, einen Wartungsaufwand reduziert und zugleich einen hohen hydraulischen Wirkungsgrad der Pumpe ermöglicht.

- Die Aufgabe der Erfindung wird durch die Merkmale des unabhängigen Anspruchs gelöst. Vorteilhafte Ausgestaltungen sind in den Unteransprüchen angegeben.

- Demnach wird die Aufgabe gelöst durch eine Pumpe für mit Feststoff belastete Flüssigkeit, mit einem Laufrad und einem Schneidring, wobei der Schneidring einen eine Öffnung ausbildenden Schneidringgrundkörper zum Zusammenwirken mit einem Schneidkopf aufweist, und mit der Pumpe in axialer Verlängerung eines Laufrades der Pumpe ortsfest verbunden ist, wobei

- an dem Schneidringgrundkörper um die Öffnung herum eine Mehrzahl Schneidzähne mit jeweiligen vorzugsweise inneren axial in Richtung des Laufrades und wenigstens äußeren in Richtung einer Saugseite der Pumpe weg von dem Laufrad orientierten Schneidkanten vorgesehen sind, sich die Schneidzähne von dem Schneidringgrundkörper axial weg vorzugsweise teils in Richtung des Laufrades nach innen und teils wenigstens in Richtung der Saugseite nach außen erstrecken,

- wenigstens in den sich nach außen erstreckenden Schneidzähnen jeweils eine sich radial nach außen erstreckende Materialaussparung eingebracht ist, und

- in einem Tal zwischen zwei sich wenigstens nach außen erstreckenden Schneidzähnen eine sich radial nach außen erstreckende axiale Vertiefung in den Schneidringgrundkörper eingebracht ist.

- Ein wesentlicher Punkt der vorgeschlagenen Lösung liegt darin, eine sich radial nach außen erstreckende Materialaussparung vorzusehen und eine sich radial nach außen erstreckende axiale Vertiefung vorzusehen. Durch diese Maßnahmen erfahren Feststoffe, welche sich eventuell am Außendurchmesser des Schneidkopfes festsetzen und im Betrieb mitrotieren, in jeder axialen Ebene des durch Schneidkopf und Schneidring gebildeten Schneidwerkes eine Schneidwirkung. Insbesondere durch die Materialaussparung wird die Schneidfläche verringert, wodurch die Reibung verringert wird, so dass weniger Drehmoment benötigt wird und sich die Pumpe betriebssicherer sowohl im Anlauf wie auch im regulären Betrieb betreiben lässt. Diese Durchdringung der Schneidkanten insbesondere wird durch die vorzugsweise taschenartig gestaltete sich außen erstreckende axiale Vertiefung erreicht, welche sich radial nach außen in den Schneidringgrundkörper eingebracht ist. Die Taschen sind bevorzugt jeweils zwischen den Schneidzähnen und in Form von axialen Vertiefungen ausgeprägt. Im Betrieb können derart die Schneidkopf schneidkanten des rotierenden Schneidkopfes an einer zylindrischen Umfangsfläche an den Schneidkanten des stehenden Schneidrings vorbeistreichen. Zusammengefasst wird durch den vorgeschlagenen Schneidring eine bessere und ungehinderte Zuströmung zum Pumpeneintritt und eine höhere Filterwirkung erreicht.

- Als Pumpe wird im Allgemeinen eine Strömungsmaschine bezeichnet, die eine Drehbewegung und dynamische Kräfte zur Förderung überwiegend von Flüssigkeiten als Medium nutzt. Bevorzugt ist die Pumpe als Kreiselpumpe ausgestaltet. Bei einer Kreiselpumpe wird neben einer tangentialen Beschleunigung der Flüssigkeit, des Mediums, in radialer Strömung auftretende Fliehkraft zur Förderung genutzt, so dass solche Pumpen ebenso als Zentrifugalpumpen bezeichnet werden. Bevorzugt lässt sich die Pumpe für eine hydraulische Anlage eines Gebäudes verwenden, beispielsweise als Abwasserpumpe.

- Im regulären Betrieb der Pumpe kann ein Gehäuse eines Motors der Pumpe oberhalb eines Pumpengehäuses angeordnet sein, in welchem das von dem Motor über die Motorwelle angetriebenes Laufrad zum Fördern des Fluid vorgesehen ist, wobei das Gehäuse des Motors mit dem Pumpengehäuse ortsfest verbunden und/oder einteilig gestaltet sein kann. Bevorzugt ragt die Motorwelle an einer Antriebsseite aus dem Gehäuse des Motors in das Pumpengehäuse hinein und/oder ist an der Antriebsseite das Laufrad ortsfest mit der Motorwelle verbunden.

- Die Flüssigkeit umfasst bevorzugt Wasser oder ein sonstiges flüssiges Medium wie beispielsweise Abwasser. Das Fluid kann Feststoffe wie beispielsweise Verunreinigungen jeglicher Art, insbesondere Fäkalien, Sedimente, Dreck, Sand, oder auch kleinere Holz-, Gestrüpp-, Textilien- oder Lappenteile oder dergleichen umfassen. Bevorzugt ist das Gehäuse des Motors und/oder das Pumpengehäuse aus Metall, insbesondere aus Gusseisen oder konturEdelstahl, und/oder aus Kunststoff gestaltet.

- Der Schneidringgrundkörper ist bevorzugt ringartig und/oder aus Metall, insbesondere aus einem Hartmetall gestaltet. In die insbesondere kreisrunde Öffnung ist der Schneidkopf einsetzbar, sodass durch Rotieren des Schneidkopfes Schneidkopfschneidkanten mit Schneidkanten des Schneidrings zum Zerkleinern des Feststoff zusammenwirken können. Bevorzugt sind die Mehrzahl Schneidzähne mit jeweiligen inneren axial in Richtung des Laufrades und/oder äußeren in Richtung der Saugseite der Pumpe weg von dem Laufrad orientierten Schneidkanten vorgesehen, wobei sich die Schneidzähne von dem Schneidringgrundkörper axial weg teils in Richtung des Laufrades nach innen und teils in Richtung der Saugseite nach außen erstrecken. Die Schneidzähne gruppieren sich bevorzugt zylinderartig um die Öffnung herum. Die Materialaussparung und/oder die Vertiefung kann nachträglich eingearbeitet werden, beispielsweise durch Fräsen, oder bereits beim Herstellen des Schneidrings, beispielsweise mittels einer entsprechend gestalteten Gussform, eingebracht werden. Bevorzugt ist ein Innendurchmesser im Bereich der Materialaussparung größer als in dem Bereich, in dem keine Materialaussparung vorgesehen ist. Die Schneidkanten sind bevorzugt frei von der Materialaussparung ausgebildet. Weiter bevorzugt folgt eine Kontur der Materialaussparung insbesondere parallel einer Kontur der Schneidkante. Dadurch ergibt sich eine gleichmäßig breite und damit auch gleichmäßig stabile Schneidfläche. Ferner kann innenseitig an den Schneidring ein Schneidringbund vorgesehen sein, der von den Schneidringgrundkörper sich axial verjüngend in die inneren Schneidzähne übergeht. Bevorzugt ist in allen Schneidzähnen eine sich radial nach außen erstreckende Materialaussparung eingebracht, und/oder ist in allen Tälern jeweils eine sich radial nach außen erstreckende axiale Vertiefung eingebracht.

- Gemäß einer bevorzugten Weiterbildung ist die Materialaussparung in Drehrichtung des Laufrades hinter der Schneidkante vorgesehen. Bevorzugt ist die Schneidkante ohne Materialaussparung gebildet und derart entsprechend stabil und widerstandsfähig auch hinsichtlich größerer Feststoffe. Andererseits lässt sich durch die Materialaussparung in dem Bereich des Schneidzahns in Drehrichtung hinter der Schneidkante der Schneidzahn material optimiert und insofern kostengünstig gestalten.

- Nach einer anderen vorteilhaften Weiterbildung sind innere und äußere Schneidzähne vorgesehen und überlappen sich die äußere Schneidkante eines Tals zwischen zwei sich nach außen erstreckenden Schneidzähnen und die innere Schneidkante eines Tals zwischen zwei sich nach innen erstreckenden Schneidzähnen axial. Bei einer derartigen Ausgestaltung ist an einer durch die Schneidkanten gebildeten Schneidfläche des Schneidrings kein radial umlaufender Bund ausgebildet, der nicht von einer Schneidkante unterbrochen ist. Feststoffe, welche sich am Außendurchmesser des Schneidkopfes festsetzen und im Betrieb mitrotieren, erfahren dadurch in jeder axialen Ebene des durch Schneidring und Schneidkopf gebildeten Schneidwerkes eine Schneidwirkung.

- Gemäß einer anderen bevorzugten Weiterbildung sind innere und äußere Schneidzähne vorgesehen und erstrecken sich die inneren und äußeren Schneidkanten axial wellenartig oder sinusartig um die Öffnung herum und/oder ist der Schneidringgrundkörper in dem Tal radial nach außen abgeflacht. Dazu erstrecken sich die inneren und äußeren Schneidkanten bevorzugt in Richtung der Normalen des Schneidringgrundkörpers jeweils nach innen und außen. Bevorzugt korrespondiert jedes Tal axial zu einem entgegengesetzt an dem Schneidringgrundkörper vorgesehenen Schneidzahn und/oder einer Aussparung, sodass beispielsweise an den Schneidringgrundkörper innen ein Tal und/oder eine Aussparung vorgesehen ist und außen sich ein Schneidzahn erstreckt. Bevorzugt ist der Schneidringgrundkörper an der Seite in dem Tal radial nach außen abgeflacht, an welcher das Tal zwischen zwei benachbarten Schneidzähnen eingefasst ist.

- Nach einer anderen vorteilhaften Weiterbildung sind innere und äußere Schneidzähne vorgesehen und ist in axialer Erstreckung zwischen einer Spitze eines äußeren Schneidzahns und einer Spitze eines inneren Schneidzahns um die Öffnung herum jeweils die innere Schneidkante und die äußere Schneidkante ausgebildet. Die Öffnung kann umlaufend durch eine Schneidkante eingefasst sein. Bevorzugt erstrecken sich die innere Schneidzähne im eingebauten Zustand axial bis über einen zylindrischen Bund am Schneidkopf.

- Gemäß einer anderen bevorzugten Weiterbildung flacht sich in Drehrichtung des Laufrades eine Steigung der Schneidkante von dem Schneidringgrundkörper nach außen hin zu einer Spitze des Schneidzahns ab. Mit anderen Worten sind insbesondere außenliegenden Schneidzähne bevorzugt derart gestaltet, dass der Schnittwinkel nach außen hin stets flacher wird. Grobe Feststoffe erfahren dadurch zwar eine gewisse Schnittwirkung am Ende der Zähne, können jedoch ungehindert wieder abgleiten. Kleinere beziehungsweise ausreichend vorzerkleinerte Feststoffe dringen hingegen tiefer in das durch Schneidring und Schneidkopf gebildete Schneidwerk ein und werden durch den steiler werdenden Schnittwinkel zuverlässig zerkleinert und passieren das Schneidwerk in Richtung Laufrad. Innere und äußere Schneidzähne können gleiche oder unterschiedliche Schnittwinkel aufweisen.

- Nach einer anderen vorteilhaften Weiterbildung sind innere und äußere Schneidzähne vorgesehen und sind zwei, drei, vier, sechs oder acht Schneidzähne vorgesehen, die abwechselnd nach außen und innen orientiert sind. Ebenso können mehr Schneidzähne vorgesehen sein. Bevorzugt korrespondiert die Anzahl der nach außen gerichteten Schneidzähne mit der Anzahl sich in diesem Bereich erstreckende Schneidsegmente des Schneidwerk, wobei jedoch ebenso andere Verhältnisse möglich sind.

- Gemäß einer anderen bevorzugten Weiterbildung ist der Schneidringgrundkörper scheibenartig gestaltet und erstrecken sich die Schneidzähne von der Grundfläche axial weg. Bevorzugt ist der Schneidring aus einem Metall, insbesondere einem Hartmetall gestaltet. Die Schneidkanten können verstärkt ausgeführt sein. Ebenso ist denkbar, dass die Schneidkanten und/oder die Schneidzähne auswechselbar gestaltet sind, sodass nach Verschleiß derselben diese austauschbar sind.

- Nach einer anderen vorteilhaften Weiterbildung ist die Steigung der Schneidkante in Drehrichtung des Laufrades steiler als die Steigung entgegen der Drehrichtung, so dass die Steigung der Schneidkante, die mit dem Schneidkopf zusammenwirkt, flacher ist. In Drehrichtung des Laufrades ist die Steigung der Schneidkante bevorzugt außen 20° und innen 10°. Die Steigung und der ein Schnittwinkel der äußeren Schneidkanten beträgt entgegen der Drehrichtung, also an der mit dem Schneidkopf zusammenwirkenden Seite, bevorzugt 55°, während der Schnittwinkel der inneren Schneidkanten demgegenüber bevorzugt 52,5° beträgt. In radialer Seitansicht ist jeder Schneidzahn derart bevorzugt dreieckartig gestaltet. Bevorzugt ragt jeder Schneidzahn wenigstens 17 mm nach außen. Die Schneidzähne können ferner radial 'angeschärft' sein, beispielsweise außen mit 37° und innen mit 33° gegenüber dem scheibenartigen Schneidringgrundkörper zur Öffnung hin abgeflacht sein. Gemäß einer anderen bevorzugten Weiterbildung erstreckt sich der innere Schneidzahn weiter als der äußere Schneidzahn axial von dem Schneidringgrundkörper weg.

- Vorteilhaft weist die Pumpe einen mit dem Laufrad drehfest verbundenen Schneidkopf mit einer Mehrzahl Schneidkopfzähnen auf, welche mit den Schneidkanten zum Zerkleinern des erfassten Feststoffes zusammenwirken.

- Eine solche Pumpe ermöglicht eine bessere Anströmung im Eintrittsbereich des Laufrades, woraus eine höhere Pumpenkennlinie resultiert, da gegenüber aus dem Stand der Technik bekannten Ausgestaltungen eine Störung der Anströmung zwischen den Schaufeln bzw. den durch diesen gebildeten Schaufelkanälen reduziert wird. Durch den vorgeschlagenen Schneidring erfahren Feststoffe, die sich am Außendurchmesser des Schneidkopfes festsetzen und im Betrieb mitrotieren, in jeder axialen Ebene des Schneidwerkes eine Schneidwirkung, so dass ein besseres Schneidergebnis und eine geringere Verstopfungsgefahr erreicht wird.

- Nachfolgend wird die Erfindung unter Bezugnahme auf die anliegenden Zeichnungen anhand bevorzugter Ausführungsbeispiele näher erläutert.

- In den Zeichnungen zeigen

- Fig. 1

- eine Pumpe in einer Teilschnittansicht gemäß einem bevorzugten Ausführungsbeispiel der Erfindung,

- Fig. 2

- einen Schneidkopf der Pumpe in zwei perspektivischen Ansichten gemäß dem bevorzugten Ausführungsbeispiel der Erfindung,

- Fig. 3

- einen Schneidring der Pumpe in zwei perspektivischen Ansichten (oben) sowie in einer Schnittansicht (unten) gemäß dem bevorzugten Ausführungsbeispiel der Erfindung, und

- Fig. 4

- ein Laufrad und den Schneidkopf der Pumpe in einer perspektivischen Ansicht (links) und in einer Draufsicht (rechts) gemäß dem bevorzugten Ausführungsbeispiel der Erfindung.

-

Fig. 1 zeigt eine Pumpe in einer Teilschnittansicht gemäß einem bevorzugten Ausführungsbeispiel der Erfindung. Die Pumpe, ausgeführt als Abwasser-Tauchmotorpumpe, weist ein einem Laufrad 3 vorgeschaltetes Schneidwerk umfassend einen Schneidkopf 1 und einen Schneidring 2 auf, die inFigs. 2 bis 4 gezeigt sind. Schneidkopf 1 bzw. Laufrad 3 der Pumpe müssen nicht notwendigerweise wie nachfolgend beschrieben gestaltet sein. Das bedeutet, dass die Pumpe beispielsweise den nachfolgend beschriebenen Schneidkopf 1 aufweisen kann, jedoch das Laufrad 3 anders als nachfolgend beschrieben gestaltet sein kann. - Auch muss der Schneidkopf 1 nicht wie nachfolgend beschrieben gestaltet sein, was jedoch durchaus möglich ist.

- Die Teilschnittansicht der

Fig. 1 zeigt einen Teil eines Pumpengehäuses 4 der Pumpe, oberhalb welchem im regulären Betrieb der Pumpe ein nicht gezeigtes Gehäuse für einen Motor der Pumpe vorsehen ist. Der Motor treibt über eine nicht gezeigte Motorwelle das Laufrad 3 an, durch welches mit Feststoff belastete Flüssigkeit von einer unterhalb des Pumpengehäuses 4 ausgebildeten Saugseite 5 ansaugbar ist. Insofern sind die nachfolgend verwendeten Begriffe axial und radial jeweils auf die axiale Erstreckung der Motorwelle bezogen. - Der Schneidkopf 1 ist ortsfest insbesondere kraft- und/oder formschlüssig mittels einer Schneidkopfschraube 6 mit dem Laufrad 3 verbunden, und dreht sich während des Betriebs der Pumpe entsprechend mit dem Laufrad 3 mit. Der zylinderartige, den Schneidkopf 1 einfassenden Schneidring 2 ist demgegenüber ortsfest mit dem Pumpengehäuse 4 mittels einer Mehrzahl Schneidringschrauben 7 verbunden. Zwischen Schneidring 2 und Laufrad 3 ist eine radiale Abdichtung vorgesehen. Der Schneidkopf 1 ragt in die Saugseite 5 hinein, so dass angesaugte Flüssigkeit von der Saugseite 5 zunächst durch einen zwischen Schneidkopf 1 und Schneidring 2 vorgesehen Spalt strömt, um danach durch das Laufrad 3 gefördert zu werden. Durch die Drehbewegung des Schneidkopfes 1 relativ zu dem Schneidring 2 werden in der Flüssigkeit enthaltene Feststoffe zerkleinert werden, bevor diese das Laufrad 3 erreichen.

-

Fig. 2 zeigt den Schneidkopf 1 der Pumpe in zwei perspektivischen Ansichten gemäß dem bevorzugten Ausführungsbeispiel der Erfindung. Links ist der Schneidkopf 1 in perspektivischer Draufsicht von der der Saugseite 5 gezeigt, während rechts der Schneidkopf 1 in perspektivischer Draufsicht von der dem Laufrad 3 zugeordneter Seite gezeigt ist. Der Schneidkopf 1 weist einen zylinderartigen, rotationssymmetrischen Schneidkopfgrundkörper 8 aus Metall auf, durch den sich axial eine Bohrung 9 zur Aufnahme der Schneidkopfschraube 6 zur Befestigung an dem Laufrad 3 erstreckt. - An der Umfangsfläche 10 des Schneidkopfgrundkörpers 8 sind vier in regelmäßigen Abständen angeordnete Schneidsegmente 11 vorgesehen, die einstückig mit dem Schneidkopfgrundkörper 8 gestaltet sind. Die Schneidsegmente 11 erstrecken sich jeweils radial von dem Schneidkopfgrundkörper 8 weg. Ferner erstrecken sich alle Schneidkopfgrundkörper 8 von einer dem Laufrad 3 gegenüberliegenden der Saugseite 5 zugewandten Flüssigkeitseintrittsseite 12 des Schneidkopfes 1 axial in Richtung des Laufrades 3 und bilden derart axial verlaufende Schneidkopfschneidkanten 13 aus.

- Während sich die in der linken Figur links und rechts um 180° gegenüberliegend angeordneten Schneidsegmente 11 bzw. deren Schneidkopfschneidkanten 13 axial gleich lang erstrecken, nämlich von der der Saugseite 5 zugewandten Flüssigkeitseintrittsseite 12 des Schneidkopfes 1 bis im Wesentlichen hin zu der gegenüberliegenden dem Laufrad 3 zugewandten Seite 14, erstrecken sich die beiden im Abstand von 90° dazwischen angeordneten Schneidsegmente 11 bzw. deren Schneidkopfschneidkanten 13 axial von der Flüssigkeitseintrittsseite 12 nicht bis hin zu der Seite 14. Mit anderen Worten weisen jeweils zwei Schneidkopfschneidkanten 13 gegenüber den beiden anderen Schneidkopfschneidkanten 13 eine unterschiedlich lange axiale Erstreckung auf, da sich ein erster Teil der Schneidkopfschneidkanten 13 von der Flüssigkeitseintrittsseite 14 im Wesentlichen oder über die gesamte axiale Erstreckung des Schneidkopfes 1 erstreckt und sich ein zweiter Teil der Schneidkopfschneidkanten 13 von der Flüssigkeitseintrittsseite14 nur über einen Teil der gesamten axialen Erstreckung des Schneidkopfes 1 erstreckt.

- Mit noch anderen Worten ist der zweite Teil der Schneidsegmente 11 gegenüber dem ersten Teil etwa um die Hälfte eingekürzt, wobei die sich gegenliegend angeordneten Schneidsegmente 11 jeweils identisch ausgeführt sind. Der eingekürzte Teil der Schneidsegmente 11 der axialen Erstreckung ist frei von Schneidkopfschneidkanten 13 ausgeführt. Die eingekürzten Schneidsegmente 11 weisen bis etwas zur Hälfte der axialen Erstreckung des Schneidkopfes 1 einen gleichbleibenden radialen Durchmesser auf und verjüngen sich dann hin zu der dem Laufrad 3 zugewandten Seite 14 in ihrem Durchmesser tropfenförmig. An seiner axial dem Laufrad 3 zugewandten Seite 14 weist der Schneidkopf 1 einen umlaufenden zylinderartigen Bund 15 auf, der einteilig mit dem Schneidkopfgrundkörper 8 ausgeführt ist und hinsichtlich seines radialen Außendurchmessers bündig mit den Schneidkopfschneidkanten 13 abschließt. Der Bund 15 verjüngt sich in seinem Durchmesser von der Seite 14 in Richtung Flüssigkeitseintrittsseite 12 in den Schneidkopfgrundkörper 8 gleichmäßig übergehend.

- Der Drehrichtung des Schneidkopf 1 zugewandt erstrecken sich die Schneidsegmente 11 von dem Schneidkopfgrundkörper 8 konkav radial weg hin zu der jeweiligen Schneidkopfschneidkante 13. Demgegenüber in Drehrichtung des Schneidkopfes 1 abgewandt erstrecken sich die Schneidsegmente 11 linear radial von dem Schneidkopfgrundkörper 8 weg zu der Schneidkopfschneidkante 13. Analoges gilt für die tropfenförmig Verjüngung der eingekürzten Schneidsegmente 11.

- Zur weiteren Strömungsoptimierung sind die Schneidsegmente 11 und die Schneidkopfschneidkanten 13 an der dem Laufrad 3 gegenüberliegenden Flüssigkeitseintrittsseite 12 des Schneidkopfes 1 abgeschrägt, wie aus

Fig. 2 zu erkennen ist. Zum Zerkleinern des erfassten Feststoffes kann der vorbeschriebene Schneidkopf 1 mit seinen Schneidkopfschneidkanten 13 mit dem ortsfest an der Pumpe vorgesehenen Schneidring 2 aufweisend eine Mehrzahl Schneidzähne 16 wie nachfolgend beschrieben zusammenwirken. -

Fig. 3 zeigt einen Schneidring 2 der Pumpe in zwei perspektivischen Ansichten (oben) sowie in einer Schnittansicht (unten) gemäß dem bevorzugten Ausführungsbeispiel der Erfindung. Der Schneidring 2 weist einen eine Öffnung 17 ausbildenden ringartigen Schneidringgrundkörper 18 auf. Im inFig. 1 gezeigten eingebauten Zustand ist der Schneidkopf 1 durch die Öffnung 17 hindurch geführt. Wie zuvor beschrieben, ist der Schneidring 2 mittels drei um die Öffnung 17 herum gruppierter Schneidringschrauben 7 in axialer Verlängerung des Laufrades 3 mit dem Pumpengehäuse 4 der Pumpe ortsfest fixiert. - In regelmäßigen Abständen sind an dem rotationssymmetrischen Schneidringgrundkörper 18 um die Öffnung 17 herum eine Mehrzahl Schneidzähne 16 mit jeweiligen inneren axial in Richtung des Laufrades 3 und äußeren in Richtung der Saugseite 5 der Pumpe weg von dem Laufrad 3 orientierten Schneidkanten 19 vorgesehen, wobei die Schneidkanten 19 beim Drehen des Schneidkopfes 1 mit den Schneidkopfschneidkanten 13 desselben zusammenwirken.

- Jeweils drei Schneidzähne 16 erstrecken sich von dem Schneidringgrundkörper 18 axial weg in Richtung des Laufrades 3 nach innen in das Pumpengehäuse 4 hinein und jeweils drei Schneidzähne 16 erstrecken sich in Richtung der Saugseite 5 nach außen aus dem Pumpengehäuse 4 heraus, wie auch in

Fig. 1 angedeutet. Ebenso können vier, acht, zwölf oder mehr Schneidzähne 16 vorgesehen sind, die abwechselnd nach außen und innen orientiert sind. In axialer Erstreckung ist zwischen einer Spitze eines äußeren Schneidzahns 16 und einer Spitze eines inneren Schneidzahns 16 um die Öffnung 17 herum jeweils eine innere Schneidkante 19 und eine äußere Schneidkante 17 ausgebildet. Die sich nach außen erstreckenden Schneidzähne 16 sind in der Schnittansicht unten in derFig. 3 unterhalb des scheibenartigen Schneidringgrundkörpers 18 dargestellt, während die sich nach innen erstreckenden Schneidzähne 16 in der Schnittansicht oberhalb des Schneidringgrundkörpers 18 dargestellt sind. Die perspektivische Abbildung oben rechts inFig. 3 korrespondiert zu dieser Darstellung und zeigt die Ansicht auf den Schneidring 2 von der Saugseite 5 aus gesehen, während die perspektivische Abbildung oben links die Ansicht auf den Schneidring 2 vom Pumpengehäuse 4 aus gesehen zeigt. Wenigstens in den sich nach außen erstreckenden Schneidzähnen 16 ist jeweils eine sich radial nach außen erstreckende Materialaussparung 20 in Drehrichtung des Laufrades 4 hinter der Schneidkante 19 eingebracht. Eine solche Materialaussparung 20 ist ebenso in den sich nach innen erstreckenden Schneidzähnen 16 eingebracht. Das bedeutet, dass der Außendurchmesser der sich in Draufsicht ringförmig um die Öffnung 17 wellenartig bzw. sinusartig um die Öffnung herum erstrecken erstreckenden Schneidzähne 16 gleich ist, während der Innendurchmesser im Bereich der Materialaussparung 20 gegenüber einem Bereich der Schneidzähne 16 ohne Materialaussparung vergrößert ist. - Zusätzlich ist in einem Tal 21 zwischen wenigstens zwei sich nach außen erstreckenden Schneidzähnen 16 eine sich radial nach außen erstreckende taschenartige axiale Vertiefung 22 in den Schneidringgrundkörper 18 eingebracht. Vorliegend sind taschenartige axiale Vertiefungen 22 sowohl in den Tälern 21 zwischen den nach außen als auch den nach innen erstreckenden Schneidzähnen 16 eingebracht. Die Vertiefungen 22 erstrecken sich von der Talsohle radial nach außen vertiefend, so dass der Schneidringgrundkörper 18 in dem Tal 21 radial nach außen abgeflacht ist. Die Materialaussparungen 20 und Täler 21 sind an allen Schneidzähnen 16 bzw. zwischen diesen vorgesehen und können durch Fräsen oder durch eine entsprechende Gussform eines metallenen Schneidrings 2 hergestellt werden.

- Wie insbesondere aus der Abbildung unten in

Fig. 3 zu erkennen, überlappen sich die äußere Schneidkante 19 eines Tals 21 zwischen zwei sich nach außen erstreckenden Schneidzähnen 16 und die innere Schneidkante 19 eines Tals 21 zwischen zwei sich nach innen erstreckenden Schneidzähnen 16 in axialer Richtung. Derart ist an einer durch die Schneidkanten 19 ausgebildeten Schneidfläche des Schneidrings 2 kein radial umlaufender Bund vorhanden, der nicht von einer Schneidkante 19 unterbrochen ist. In Drehrichtung des Laufrades 3 flacht ein Schnittwinkel der Schneidkante 19 von dem Schneidringgrundkörper 18 nach außen hin zu einer Spitze des Schneidzahns 16 ab. - Ein Schnittwinkel der äußeren Schneidzähne 16 bzw. der äußeren Schneidkanten 19, den Schneidkopfschneidkanten 13 zugewandt, beträgt 55°, wobei der Schnittwinkel der inneren Schneidzähne 16 demgegenüber 52,5° beträgt. In Drehrichtung des Laufrades 3 ist der Schnittwinkel flacher und beträgt außen 20° und innen 10°. Jeder Schneidzahn 16 ragt von dem Schneidringgrundkörper 18 wenigstens 17 mm nach außen, wobei sich die inneren Schneidzähne 16 weiter als die äußeren Schneidzähne 16 axial von dem Schneidringgrundkörper 16 weg erstrecken. Die Schneidzähne 16 sind ferner radial ,angeschärft', nämlich außen mit 37° und innen mit 33° gegenüber dem scheibenartigen Schneidringgrundkörper 16 zur Öffnung 17 hin abgeflacht. Daneben sind andere Schneidwinkel und Dimensionen denkbar.

-

Fig. 4 zeigt ein geschlossenes zwei-Kanal Laufrad 3 und den Schneidkopf 1 der Pumpe in einer perspektivischen halbgeöffneten Ansicht links und in einer halbgeöffneten Draufsicht rechts gemäß dem bevorzugten Ausführungsbeispiel der Erfindung. Der Schneidkopf 1 ist weiterhin mit dem inFig. 4 nicht gezeigten Laufrad 3 ortsfest in axialer Verlängerung desselben zum Zusammenwirken mit dem ebenso inFig. 4 nicht gezeigten Schneidring 2 verbunden. Der Schneidkopf 1 ist wie zuvor beschrieben mit Schneidkopfgrundkörper 8 mit der Mehrzahl Schneidsegmente 11 mit insbesondere jeweils axial verlaufenden Schneidkopfschneidkanten 13 zum Zerkleinern des Feststoffes gestaltet, wobei sich Schneidkopfschneidkanten 13 von dem Schneidkopfgrundkörper 8 radial weg erstrecken. - Das scheibenartige Laufrad 3 weist nach gängiger Art zwei schneckenartig verlaufende Schaufeln 23 auf, die sich jeweils von einer dem Schneidkopf 1 an einer zentralen Laufradöffnung 25 zugewandten Eintrittskante 24 bis hin zum äußeren radialen Rand des Laufrades erstrecken, wie in

Fig. 4 insbesondere rechts zu erkennen ist. Die Schaufeln 23 sind axial einerseits durch eine motorseitige sich radial erstreckende Tragscheibe 26 mit einer nicht gezeigten Nabe zum Aufnehmen der Motorwelle der Pumpe sowie andererseits saugseitig durch sich radial erstreckende Deckscheibe 27 eingefasst, so dass die sich axial erstreckenden Schaufeln 23 zwischen den parallel zueinander angeordneten Tragscheibe 26 und Deckscheibe 27 vorgesehen sind. An dem radial äußeren Rand ist das Laufrad 3 radial zwischen Tragscheibe 26, Deckscheibe 27 und zwei benachbarten Schaufeln 23 in seitlicher Draufsicht rechteckartig geöffnet. - Wie insbesondere aus

Fig. 4 links zu erkennen, sind die Schneidkopfschneidkanten 13 beanstandet zu den Eintrittskanten 24 angeordnet. Ferner sind die Eintrittskanten 24 von dem inneren Rand der Laufradöffnung 25 radial nach außen beabstandet vorgesehen. Zudem sind die Schneidkopfschneidkanten 13 in Drehrichtung des Laufrades 3 radial vorauseilend und insbesondere radial überlappend zu den Eintrittskanten 24 angeordnet, wie durch den Winkel α inFig. 4 rechts angedeutet. Mit anderen Worten liegen die Eintrittskanten 24 des Laufrades 3 und Schneidkopfschneidkanten 13 nicht auf einer radialen Linie. Der Winkel α beträgt beispielsweise ≤ 2,5°, 5° oder 10° und insbesondere α ≤ 2,5°, 5°, 10°, 15°, 20°, 30° oder 45°. Die Schneidkopfschneidkanten 13 und die Eintrittskanten 24 erstrecken sich parallel zueinander. Radial überlappend bedeutet insbesondere, dass die Eintrittskanten zumindest teilweise auf gleicher axialer Höhe und/oder zumindest teilweise in einer gemeinsamen radialen Ebene wie die Schneidkopfschneidkanten angeordnet sind. Bevorzugt ist die axiale Erstreckung der Schneidkopfschneidkanten größer als die axiale Erstreckung der Eintrittskanten. - Vorliegend sind wie zuvor ausgeführt zwei Schaufeln 23 vorgesehen, während der durch die Laufradöffnung 25 hin durchgeführte Schneidkopf 1 vier Schneidkopfschneidkanten 13 aufweist. Von den vier Schneidkopfschneidkanten 13 wirken jedoch nur die Schneidkopfschneidkanten 13 der nicht verkürzten Schneidsegmente 11 mit den Schaufeln 23 zusammen. In axialer Richtung sind die verkürzten Schneidsegmente 11 saugseitig vor den Schaufeln 23 vorgesehen, so dass keine Übertragung der Schneidkopfschneidkanten 13 der verkürzten Schneidsegmente 11 mit den Schaufeln 23 gegeben ist. Sofern in alternativer Ausgestaltung beispielsweise acht Schneidsegmente 11 vorgesehen sind, weist das Laufrad 3 zweckmäßigerweise vier Schaufeln 23 auf. Zur radialen Abdichtung des Laufrades 3 ist zwischen der Saugseite 5 des Laufrades 3 und dem Pumpengehäuse 4 ein nicht gezeigter zylindrischer Dichtspalt vorgesehen. Eine weitere Abdichtung wird ausgebildet, in dem der Schneidring 2 das Laufrad 3 zur Ausbildung eines konischer Dichtspalt wenigstens teilweise umschließt.

- Die beschriebenen Ausführungsbeispiels sind lediglich Beispiele, die im Rahmen der Ansprüche auf vielfältige Weise modifiziert und/oder ergänzt werden können.

Bezugszeichenliste Schneidkopf 1 Schneidring 2 Laufrad 3 Pumpengehäuse 4 Saugseite 5 Schneidkopfschraube 6 Schneidringschraube 7 Schneidkopfgrundkörper 8 Bohrung 9 Umfangsfläche 10 Schneidsegment 11 Flüssigkeitseintrittsseite 12 Schneidkopfschneidkante 13 Seite 14 Bund 15 Schneidzahn 16 Öffnung 17 Schneidringgrundkörper 18 Schneidkante 19 Materialaussparung 20 Tal 21 Vertiefung 22 Schaufel 23 Eintrittskante 24 Laufradöffnung 25 Tragscheibe 26 Deckscheibe 27

Claims (11)

- Pumpe für mit Feststoff belastete Flüssigkeit einer Pumpe, mit einem Laufrad (3) und einem Schneidring (2), wobei der Schneidring (2) einen eine Öffnung (17) ausbildenden Schneidringgrundkörper (18) zum Zusammenwirken mit einem Schneidkopf (1) aufweist und mit der Pumpe in axialer Verlängerung des Laufrades (3) ortsfest verbunden ist, wobeian dem Schneidringgrundkörper (18) um die Öffnung (17) herum eine Mehrzahl Schneidzähne (16) mit jeweiligen wenigstens äußeren in Richtung einer Saugseite (5) der Pumpe weg von dem Laufrad (3) orientierten Schneidkanten (19) vorgesehen sind,sich die Schneidzähne (16) von dem Schneidringgrundkörper (18) axial wenigstens in Richtung der Saugseite (5) nach außen erstrecken,undin einem Tal (21) zwischen zwei sich wenigstens nach außen erstreckenden Schneidzähnen (16) eine sich radial nach außen erstreckende axiale Vertiefung (22) in den Schneidringgrundkörper (18) eingebracht ist,dadurch gekennzeichnet, dasswenigstens in die sich nach außen erstreckenden Schneidzähne (16) jeweils eine sich radial nach außen erstreckende Materialaussparung (20) eingebracht ist.

- Pumpe nach dem vorhergehenden Anspruch, wobei die Materialaussparung (20) in Drehrichtung des Laufrades (3) hinter der Schneidkante (19) vorgesehen ist.

- Pumpe nach einem der vorhergehenden Ansprüche, mit sich nach innen erstreckenden inneren Schneidzähnen (16) und den äußeren Schneidzähnen (16), wobei sich die äußere Schneidkante (19) eines Tals (21) zwischen zwei sich nach außen erstreckenden Schneidzähnen (16) und die innere Schneidkante (19) eines Tals (21) zwischen zwei sich nach innen erstreckenden Schneidzähnen (16) axial überlappen.

- Pumpe nach einem der vorhergehenden Ansprüche, mit sich nach innen erstreckenden inneren Schneidzähnen (16) und den äußeren Schneidzähnen (16), wobei sich die inneren und äußeren Schneidkanten (19) axial wellenartig oder sinusartig um die Öffnung (17) herum erstrecken und/oder der Schneidringgrundkörper (18) in dem Tal (21) radial nach außen abgeflacht ist.

- Pumpe nach einem der vorhergehenden Ansprüche, mit sich nach innen erstreckenden inneren Schneidzähnen (16) und äußeren Schneidzähnen (16), wobei in axialer Erstreckung zwischen einer Spitze eines äußeren Schneidzahns (16) und einer Spitze eines inneren Schneidzahns (16) um die Öffnung (17) herum jeweils die innere Schneidkante (19) und die äußere Schneidkante (19) ausgebildet ist.

- Pumpe nach einem der vorhergehenden Ansprüche, wobei sich in Drehrichtung des Laufrades (3) eine axiale Steigung der Schneidkante (19) von dem Schneidringgrundkörper (18) nach außen hin zu einer Spitze des Schneidzahns (16) abflacht.

- Pumpe nach einem der vorhergehenden Ansprüche, mit sich nach innen erstreckenden inneren Schneidzähnen (16) und äußeren Schneidzähnen (16) und mit zwei, drei, vier, sechs oder acht Schneidzähnen (16), die abwechselnd nach außen und innen orientiert sind.

- Pumpe nach einem der vorhergehenden Ansprüche, wobei der Schneidringgrundkörper (18) scheibenartig gestaltet ist und sich die Schneidzähne (16) von der Grundfläche des Schneidringgrundkörpers (18) axial weg erstrecken.

- Pumpe nach einem der vorhergehenden Ansprüche, wobei ein axialer Schnittwinkel der Schneidkanten (19) in Drehrichtung des Laufrades (3) flacher als der Schnittwinkel entgegen der Drehrichtung ist.

- Pumpe nach einem der vorhergehenden Ansprüche, mit sich nach innen erstreckenden inneren Schneidzähnen (16) und äußeren Schneidzähnen (16), wobei sich die inneren Schneidezähne (16) weiter als die äußeren Schneidezähne (16) axial von dem Schneidringgrundkörper (18) weg erstrecken.

- Pumpe nach einem der vorhergehenden Ansprüche und mit dem mit dem Laufrad (3) drehfest verbundenen Schneidkopf (1) mit einer Mehrzahl Schneidkopfschneidkanten (13), welche mit den Schneidkanten (19) zum Zerkleinern des erfassten Feststoffes zusammenwirken.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| LU102840A LU102840B1 (de) | 2021-06-24 | 2021-06-24 | Schneidring für mit Feststoff belastete Flüssigkeit einer Pumpe |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP4108935A1 EP4108935A1 (de) | 2022-12-28 |

| EP4108935B1 true EP4108935B1 (de) | 2025-01-22 |

| EP4108935C0 EP4108935C0 (de) | 2025-01-22 |

Family

ID=77431353

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP22175450.0A Active EP4108935B1 (de) | 2021-06-24 | 2022-05-25 | Schneidring für mit feststoff belastete flüssigkeit einer pumpe |

Country Status (5)

| Country | Link |

|---|---|

| EP (1) | EP4108935B1 (de) |

| CN (1) | CN115518748B (de) |

| HU (1) | HUE070802T2 (de) |

| LU (1) | LU102840B1 (de) |

| PL (1) | PL4108935T3 (de) |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102004058458B3 (de) * | 2004-12-03 | 2006-05-18 | Brinkmann Pumpen K.H. Brinkmann Gmbh & Co. Kg | Pumpe mit Schneidlaufrad |

| US7584916B2 (en) * | 2005-05-25 | 2009-09-08 | Envirotech Pumpsystems, Inc. | Cutting ring element for a centrifugal chopper pump |

| NO2721299T3 (de) * | 2011-06-17 | 2018-01-27 | ||

| WO2016201436A1 (en) * | 2015-06-11 | 2016-12-15 | Eco-Flo Products, Inc. d/b/a Ashland Pump | Hybrid radial axial cutter |

| EP3492749B1 (de) * | 2017-12-04 | 2024-01-17 | Sulzer Management AG | Zerkleinerungsvorrichtung für eine pumpe mit zerkleinerer und zentrifugalpumpe mit zerkleinerer |

| CN208236728U (zh) * | 2018-05-10 | 2018-12-14 | 浙江大明泵业有限公司 | 一种污水泵的进水装置 |

| CN210715160U (zh) * | 2019-11-04 | 2020-06-09 | 浙江大元泵业股份有限公司 | 一种径向间隙可调的切割泵 |

-

2021

- 2021-06-24 LU LU102840A patent/LU102840B1/de active

-

2022

- 2022-05-25 HU HUE22175450A patent/HUE070802T2/hu unknown

- 2022-05-25 PL PL22175450.0T patent/PL4108935T3/pl unknown

- 2022-05-25 EP EP22175450.0A patent/EP4108935B1/de active Active

- 2022-06-23 CN CN202210716535.3A patent/CN115518748B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| PL4108935T3 (pl) | 2025-04-22 |

| CN115518748B (zh) | 2025-04-15 |

| CN115518748A (zh) | 2022-12-27 |

| EP4108935C0 (de) | 2025-01-22 |

| EP4108935A1 (de) | 2022-12-28 |

| LU102840B1 (de) | 2022-12-27 |

| HUE070802T2 (hu) | 2025-07-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE602004006301T2 (de) | Zentrifugalpumpe | |

| DE2813617A1 (de) | Schmutzwasserpumpe mit mahlwerk | |

| DE102005014348B3 (de) | Pumpe mit Schneidlaufrad und Vorzerkleinerer | |

| DE2313403A1 (de) | Axial-stroemungsmaschine | |

| DE2322772C3 (de) | Abwasserpumpe | |

| DE202013103975U1 (de) | Pumpe mit Schneidrad und Vorzerkleinerer | |

| EP2226505B1 (de) | Freistromrad mit Schneidkanten | |

| DE202013103972U1 (de) | Pumpe mit Schneidrad und Vorzerkleinerer | |

| EP2348220B1 (de) | Tauchpumpe | |

| EP3670920B1 (de) | Ansaugvorrichtung für eine abwasser-tauchpumpe | |

| EP2535589B1 (de) | Schneidwerkspumpe | |

| DE4438841C2 (de) | Pumpe mit einer Schneideinrichtung | |

| EP2660473B1 (de) | Schmutzwasserpumpe | |

| EP4108935B1 (de) | Schneidring für mit feststoff belastete flüssigkeit einer pumpe | |

| LU102841B1 (de) | Anordnung umfassend ein Laufrad und einen Schneidkopf für mit Feststoff belastete Flüssigkeit einer Pumpe | |

| DE4423150C1 (de) | Pumpe | |

| DE202013103974U1 (de) | Pumpe mit Schneidrad und Vorzerkleinerer | |

| DE102011000732B3 (de) | Drehkolbenpumpe | |

| EP4108927B1 (de) | Schneidkopf einer pumpe | |

| DE2725333A1 (de) | Knollenbrecher zum anschluss an ein reaktionsgefaess | |

| DE102015212653B4 (de) | Haushaltsgerät | |

| DE102011007960B3 (de) | Pumpe mit einem Schneidwerk | |

| DE3317733C2 (de) | ||

| EP1161630B1 (de) | Zerkleinerungspumpe | |

| DE102016110224B4 (de) | Kreiselpumpe und Laufrad für eine Kreiselpumpe |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN PUBLISHED |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230615 |

|

| 17P | Request for examination filed |

Effective date: 20230628 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20241017 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502022002689 Country of ref document: DE |

|

| U01 | Request for unitary effect filed |

Effective date: 20250220 |

|

| P04 | Withdrawal of opt-out of the competence of the unified patent court (upc) registered |

Free format text: CASE NUMBER: APP_9278/2025 Effective date: 20250225 |

|

| U07 | Unitary effect registered |

Designated state(s): AT BE BG DE DK EE FI FR IT LT LU LV MT NL PT RO SE SI Effective date: 20250227 |

|

| U20 | Renewal fee for the european patent with unitary effect paid |

Year of fee payment: 4 Effective date: 20250423 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250422 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: PL Payment date: 20250429 Year of fee payment: 4 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250122 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250422 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250522 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: HU Payment date: 20250515 Year of fee payment: 4 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250122 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250423 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20250601 Year of fee payment: 4 |

|

| REG | Reference to a national code |

Ref country code: HU Ref legal event code: AG4A Ref document number: E070802 Country of ref document: HU |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250122 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250122 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250122 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |