EP4031479B1 - Procede et machine pour remplir un recipient a un niveau souhaité de liquide - Google Patents

Procede et machine pour remplir un recipient a un niveau souhaité de liquide Download PDFInfo

- Publication number

- EP4031479B1 EP4031479B1 EP20820483.4A EP20820483A EP4031479B1 EP 4031479 B1 EP4031479 B1 EP 4031479B1 EP 20820483 A EP20820483 A EP 20820483A EP 4031479 B1 EP4031479 B1 EP 4031479B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- filling

- container

- filling tube

- liquid

- tube

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/22—Details

- B67C3/28—Flow-control devices, e.g. using valves

- B67C3/286—Flow-control devices, e.g. using valves related to flow rate control, i.e. controlling slow and fast filling phases

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/06—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus using counterpressure, i.e. filling while the container is under pressure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/06—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus using counterpressure, i.e. filling while the container is under pressure

- B67C3/12—Pressure-control devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/22—Details

- B67C3/26—Filling-heads; Means for engaging filling-heads with bottle necks

- B67C3/2614—Filling-heads; Means for engaging filling-heads with bottle necks specially adapted for counter-pressure filling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/22—Details

- B67C3/26—Filling-heads; Means for engaging filling-heads with bottle necks

- B67C3/2614—Filling-heads; Means for engaging filling-heads with bottle necks specially adapted for counter-pressure filling

- B67C3/2625—Filling-heads; Means for engaging filling-heads with bottle necks specially adapted for counter-pressure filling the liquid valve being opened automatically when a given counter-pressure is obtained in the container to be filled

- B67C3/2628—Filling-heads; Means for engaging filling-heads with bottle necks specially adapted for counter-pressure filling the liquid valve being opened automatically when a given counter-pressure is obtained in the container to be filled and the filling operation stopping when the liquid rises to a level at which it closes a vent opening

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/22—Details

- B67C3/26—Filling-heads; Means for engaging filling-heads with bottle necks

- B67C2003/2651—The liquid valve being carried by the vent tube

- B67C2003/2654—The liquid valve being carried by the vent tube specially adapted for bottom filling, e.g. the liquid valve being located at the lowest part of the vent tube

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/22—Details

- B67C3/26—Filling-heads; Means for engaging filling-heads with bottle necks

- B67C2003/2671—Means for preventing foaming of the liquid

Definitions

- the object of the invention relates to the technical field of filling containers of any type known per se, such as glass or plastic, using a filling liquid of any kind.

- the object of the invention finds a particularly advantageous application for filling containers of all types of shapes and formats with products sensitive to oxidation such as wines.

- a filling machine comprising a storage tank for a filling liquid.

- This storage tank is connected to one and generally to a series of filling heads to each of which the containers are successively brought and then removed after filling.

- Each filling head has a filling tube passing through a support seat for the neck of the container.

- the tube is intended to penetrate inside the container and internally comprises a discharge cannula making it possible to recover the air expelled from the interior of the container by the filling liquid.

- Vacuum is maintained inside the storage tank to ensure liquid flow from the end of the filling tube.

- the liquid passes through the discharge cannula to the tank or a storage container.

- the liquid level inside the container is determined by the lower end of the filling tube.

- filling containers using vacuum is likely to affect the quality of the filling liquid due to aeration of the liquid.

- the vacuum modifies the gaseous balances of certain liquids and leads to a loss of aromas.

- the quality of the liquid is also affected by the recirculation of the liquid which occurs in the presence of the container on the receiving seat and even in the absence of the container, with a lower recirculation flow rate.

- the filling operation turns out in practice, particularly at the end of the filling operation, to be relatively long given the creation of bubbles or foam making it difficult to level the liquid.

- the document FROM 11 85 497 describes a technique for filling containers using a filling liquid stored in a pressure-regulated tank and delivered using at least one filling head comprising a filling tube passing through a support seat for the container and fitted with a main shutter to authorize or interrupt the passage of the filling liquid.

- the filling tube internally comprises a discharge cannula and externally delimits with the support seat, a communication passage with a circuit for a regulated leak for the container equipped with a shutter controlled in opening and closing.

- the discharge cannula is connected by shutters controlled either to a regulated leak circuit for the cannula, or to a communication circuit with the tank allowing the filling of the container in gravity mode.

- the filling tube shutter is controlled by a controlled actuator.

- the neck of the container is then sealed by means of a filling tap which coaxially includes the aforementioned nitrogen injection nozzle.

- a vacuum is then created inside the container and the wine is then poured into the container which flows over the surfaces of the internal walls of the container, from its neck to its bottom.

- the correct fill level is obtained by sucking the excess wine from the container.

- This classic process above has been described for example in the patent application WO 2016/030786 in which the filling of the container is carried out using a sliding tube inside the container with the liquid exiting the tube at the bottom of the bottle and then the liquid level rises to the neck, thereby reducing turbulence which classically promote the absorption of oxygen.

- Such a process leads to delicate implementation for managing the injection of nitrogen.

- this process does not guarantee a precise level for the final level of liquid inside the container due to the management of the regularity of the vacuum and the suction time.

- FR 2 213 902 A1 discloses a method and a machine for filling containers not using nitrogen injection but using a filling liquid stored in a tank and delivered using at least one filling head filling comprising a spout tip provided with a support seat for a neck of a container, the spout tip being crossed by a filling tube connected to the tank and delimiting with the spout tip, at least one part of an air return circuit, the filling tube delimiting an outlet passage for the liquid open or closed using a closing device.

- the present invention therefore aims to remedy the drawbacks of the state of the art by proposing a new filling technique not requiring the injection of nitrogen while limiting the absorption of oxygen by the liquid, this process allowing containers to be filled to a desired and reproducible level.

- Another object of the invention aims to make it possible to fill containers of all shapes and sizes.

- the object of the invention relates to a machine I intended to fill, using a liquid 1, a container 2 to a determined level.

- the container 2 can be of any type, for example made of plastic, glass or even metal.

- a container 2 is a hollow object comprising a bottom 2a connected to a heel or jable from which rises a body 2b extending by a shoulder connected to a neck or neck 2c terminated by a ring 2d delimiting the mouth for filling or emptying the container.

- the liquid 1 can be of any nature such as, for example, alcoholic, sweet, carbonated, flavored, colored, with or without particles, etc.

- liquid 1 is a liquid sensitive to oxidation such as wine.

- the filling machine I comprises a storage tank 3 for the liquid 1, maintained at a regulating pressure by any appropriate means 4 such as for example by a pressure regulator.

- the tank 3 is maintained at a pressure corresponding to atmospheric pressure.

- the filling machine I also comprises at least one and generally several filling heads 6 adapted to fill by gravity, each a container 2 with the liquid 1 leaving the storage tank 3 located at a higher level per relative to the mounting level of the filling heads 6. After filling, each container 2 is evacuated and replaced by a new container for filling.

- the filling machine I comprises for this purpose, a container handling system 7 making it possible to bring each container 2 to a filling head 6 and to release each of the containers after their filling.

- This container handling system 7 can be produced in any appropriate manner.

- this handling system 7 comprises, for each filling head 6, a gripping clamp allowing the containers to be moved by their necks.

- the filling machine I is not described more precisely because it can take different shapes or configurations depending in particular on the number of filling heads 6. According to the description which follows, only the operation of a filling head 6 is described , but it is clear that the object of the invention can be applied to a machine comprising a series of filling heads, for example distributed along a line or at its periphery in order to produce the machine in the form of a carousel.

- Each filling head 6 has a spout tip 8 provided with a support seat 9 for the neck of the container.

- the nozzle tip 8 is made by a tube or a cannula whose section is adapted to be able to be introduced into the container 2 through its neck.

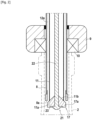

- This nozzle end 8 has a lower end 8a ( Fig. 2 ).

- the spout tip 8 is externally equipped with the support seat 9 which is provided with a support seal 10 for the container in the filling position.

- each container 2 is supported by its neck or more precisely by its ring surface 2d on the support seal 10 so as to ensure a seal between the spout end 8 and the neck 2c of the container.

- Each container 2 is thus moved by the handling system 7 to engage the neck around the spout tip 8 and come through its ring surface 2d, resting on the seal 10.

- each filled container 2 is evacuated by the handling system 7 which ensures the delivery of the next container to the filling head.

- the support seat 9 is mounted with the possibility of adjustment relative to the lower end 8a of the spout tip 8 to allow the level of the liquid in the container to be adjusted.

- the support seat 9 is slidably mounted on the nozzle end 8 with a locking system in a predetermined position of all types known per se.

- the nozzle tip 8 may include graduations to facilitate the positioning in a defined position of the support seat 9 relative to the lower end 8a of the nozzle end 8.

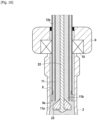

- Each spout end 8 is crossed by a filling tube 11 communicating with the storage tank 3 and mounted movable in vertical translation.

- the filling tube 11 passes through the spout tip 8 to delimit with the spout tip, a part 12a of an air return circuit 12 in communication with the interior of the container in order to place it at a value of pressure determined as a function of the filling cycle, as will be explained later in the description.

- the nozzle tip 8 and the filling tube 11 extend coaxially with each other, delimiting between them an annular chamber 12a forming part of the air return circuit 12 ( Fig. 2 ).

- a dynamic sealing system 13 is put in place between the upper part of the nozzle tip 8 and the sliding filling tube 11 in order to close the upper part of the annular chamber 12a.

- This air return circuit 12 also includes a connection pipe 12b with the annular chamber 12a and connected either to atmospheric pressure or to a pressure chamber 14 via a chamber shutter 15.

- the connection pipe 12b is connected via a tank shutter 16, to the sky 3a of the tank 3 whose pressure is maintained equal to atmospheric pressure.

- the air return circuit 12 is placed either at atmospheric pressure (via the tank shutter 16) or at a pressure value greater than atmospheric pressure (via the chamber shutter 15).

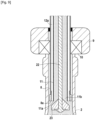

- a sealing system 17 ensures the closure of the air return circuit 12 when the filling tube 11 occupies a high position ( Fig. 3 ).

- Such a sealing system 17 can be produced in any appropriate manner. A preferred embodiment will be described later in the description.

- the filling tube 11 has a lower end 11a defining an outlet passage 11b for the liquid.

- the lower end 11a always extends below the support seat 9.

- the filling tube 11 extends thus projecting from the support seat 9 allowing the introduction of the filling tube 11 through its lower end 11a inside the container 2.

- the filling tube 11 is a rigid tube connected to the bottom of tank 3 using a flexible 11c.

- the filling tube 11 is movable in a vertical direction using a movement actuator 18 between a high position and a low position defined in relation to the depth of engagement of the filling tube inside the container.

- the upper position of the filling tube 11 corresponds to the position in a filling cycle, for which the filling tube 11 occupies the highest position.

- This high position can correspond to the leveling position for which the filling tube 11 is engaged inside the container at a depth corresponding to the level of the liquid to be reached inside the container.

- the distance between the support seat 9 and the lower end 11a of the filling tube thus corresponds to the final height of the liquid inside the container 2.

- the lower end 11a of the filling tube is located at the level of the lower end 8a of the spout tip 8 as illustrated in Fig. 2

- the high position of the filling tube 11 can also correspond, according to a preferred embodiment described in detail in the remainder of the description, to a position of the filling tube higher than the leveling position and for which the filling tube 11 closes the air return circuit 12.

- this high position called complete closure illustrated in Fig. 3 the sealing system 17 closes the air return circuit 12 between the lower end 11a of the filling tube and the lower end 8a of the spout tip 8.

- the lower position of the filling tube 11 corresponds to a positioning of the lower end 11a of the filling tube at the level of the bottom 2a of the container.

- the lower end 11a of the filling tube is not in contact with the bottom of the container but is close to the pitted bottom.

- the movement actuator 18 has a movement stroke making it possible to position the lower end 11a of the filling tube 11 between this high position and this low position.

- the actuator 18 is an electric cylinder but it is clear that this actuator can be produced in any suitable manner.

- This actuator 18 comprises an actuating rod 18a sliding in a body 18b and acting on a support 20 supporting the filling tube 11. As shown in the drawings, the upper end of the filling tube 11 is fixed on the support 20 .

- the outlet passage 11b of the filling tube 11 is opened or closed using a closing device 21 of all types.

- the shutter device 21 comprises a rod 22 mounted coaxially inside the filling tube 11.

- This rod 22 is equipped at its lower part with a shutter 23 suitable for opening or closing the outlet passage 11b of the filling tube depending on the position of the rod.

- the rod 22 is mounted movable in translation relative to the filling tube 11 using an actuator 25 which controls at least the blocking of the outlet passage 11b of the filling tube.

- This shutter actuator 25 moves the rod 22 so that the shutter 23 can open or close the outlet passage 11b of the filling tube.

- the rod 22 To move from the open position to the closed position of the outlet passage 11b, the rod 22 is moved upwards relative to the filling tube 11 so that the shutter 23 comes to cooperate with the lower end 11a in order to close its exit passage 11b. To move from the closed position to the open position of the outlet passage 11b, the rod 22 is moved downwards relative to the filling tube 11 so that the shutter 23 does not cooperate with the lower end 11a in order to open its exit passage 11b.

- the stroke of the rod 22 is adapted so that in the open position, the shutter 23 does not reduce the outlet passage 11b of the filling tube 11.

- the rod 22 is guided in sliding by the support 20 on which the shutter actuator 25 is advantageously mounted.

- the shutter actuator 25 is produced by an electric or pneumatic actuator.

- the rod 22 is part of the sealing system 17 which ensures the closure of the air return circuit 12 when the filling tube 11 occupies the high position known as complete closure ( Fig. 3 ) but which ensures the opening of the air return circuit 12 when the filling tube 11 is lowered relative to the spout tip 8 ( Fig. 2 ).

- the lower end of the rod 22 is provided with a seal 17a forming part of the sealing system 17 and extending radially beyond the filling tube 11 to cooperate with the lower end 8a of the nozzle tip 8 to ensure closure of the air return circuit 12.

- the shutter 23 and the seal 17a are made by a common seal carried by the lower end of the rod 22.

- This common seal 23, 17a has a shape frustoconical with its central part closing the filling tube 11 while its peripheral part closes the annular chamber 12a delimited between the filling tube 11 and the spout tip 8.

- This common seal 23, 17a is produced in any case suitable for carrying out the sealing functions described.

- the filling tube 11 is moved upwards relative to the spout tip 8 so that the sealing system 17 ensures closure of the lower part of the annular chamber 12a delimited between the nozzle tip 8 and the filling tube 11. In this closed position illustrated in Fig. 3 , the lower end 11a of the filling tube occupies a higher level compared to the lower end 8a of the spout tip 8.

- the filling machine I also includes a control circuit 28 connected to the chamber shutter 15, to the tank shutter 16, to the movement actuator 18 of the filling tube 11 and to the shutter actuator 25 allowing the opening or closing of the outlet passage of the tube filling 11.

- the control circuit 28 makes it possible to control the operation of the chamber shutter 15, the tank shutter 16, the movement actuator 18 of the filling tube 11 and the shutter actuator 25 to implement a filling process according to the invention.

- the control circuit 28 also controls the sealing system 17 which ensures the closure of the air return circuit 12. In the example illustrated, the sealing system 17 is controlled by the filling tube 11 whose movement is controlled by the movement actuator 18.

- FIG. 1 illustrates a filling head 6 in a post or pre-filling position in which the outlet passage 11b of the filling tube 11 is closed and the air return circuit 12 is also closed by the closing device 21.

- the tube filling 11 occupies the high position called complete closure also illustrated in Fig. 3 .

- the filling process consists of bringing the neck 2c of the container 2 to rest on the seat 9 of the filling head while engaging the nozzle tip 8 inside the container 2.

- the handling system 7 moves the container 2 to bring its ring surface 2d to rest on the seat 9.

- the method consists of translating the filling tube 11 inside the container 2 from its high position known as complete closure to its low position near the bottom of the container.

- the control circuit 28 thus controls the movement actuator 18 to lower the filling tube 11 until the lower end 11a of the filling tube is located near the bottom of the container.

- the descent of the filling tube 11 leads to releasing the seal between the filling tube 11 and the spout tip 8 since the seal 17a no longer cooperates with the spout tip 8 ( Fig. 2 ).

- the annular chamber 12a is therefore no longer airtight so that the air return circuit 12 is placed in communication with the interior of the container 2.

- the air return circuit 12 is at pressure atmospheric and has a volume determined amount of liquid recovered during the previous filling cycle. Also, the air return circuit 12 empties its liquid along the filling tube 11 during the downward movement of the filling tube 11 inside the container.

- the control circuit 28 controls the shutter actuator 25 to ensure the descent of the rod 22 relative to the filling tube 11 so that the shutter 23 can open the outlet passage 11b of the filling tube. The liquid can thus flow inside the container.

- the air return circuit 12 is placed in communication with the pressure chamber 14 to ensure a slow flow of the liquid.

- the control circuit 28 closes the tank shutter 16 and simultaneously opens the chamber shutter 15.

- the pressure applied inside the container 2 by the pressure chamber 14 and exerted on the liquid leaving the filling tube is such that it makes it possible to reduce the gravity flow of the liquid leaving the filling tube 11, by reducing the speed of the liquid leaving the filling tube 11; the impact of the liquid on the bottom of the container decreases, thus avoiding the creation of turbulence at the start of filling.

- the level of the liquid inside the container 2 thus rises gradually with an upper surface remaining practically flat.

- the air return circuit 12 When the outlet passage 11b of the filling tube 11 is immersed in the liquid, the air return circuit 12 is brought to atmospheric pressure to increase the flow of the liquid.

- the control circuit 28 closes the chamber shutter 15 and simultaneously opens the tank shutter 16 ( Fig. 6 ). It follows that the filling speed is accelerated without affecting the quality of the liquid since the liquid flowing from the outlet passage 11b of the filling tube is submerged.

- the filling tube 11 When the liquid level is such that the outlet passage 11b of the filling tube 11 is immersed in the liquid, then the filling tube 11 is reassembled while retaining the outlet passage 11b of the submerged liquid ( Fig. 7 ).

- the control circuit 28 thus controls the movement actuator 18 to raise the filling tube 11 towards its leveling position while keeping the outlet passage 11b of the filling tube 11 immersed in the liquid. filling continues without affecting the quality of the filling.

- the start of the rise of the filling tube 11 begins after a period determined by experimentation. Likewise, the ascent speed of the filling tube 11 is determined by experiment.

- the filling process ends during an end-of-filling phase occurring when the liquid level approaches the leveling position. Typically, this end of filling phase begins when the liquid level reaches the start of the neck.

- the air return circuit 12 is placed in communication with the pressure chamber 14 to slow down the flow of the liquid ( Fig. 8 ).

- the control circuit 28 closes the tank shutter 16 and simultaneously opens the chamber shutter 15.

- the pressure applied inside the container 2 by the pressure chamber 14 and exerted on the liquid leaving the filling tube is such that it makes it possible to reduce the gravity flow of the liquid leaving the filling tube 11, thus avoiding the creation of turbulence at the end of filling.

- the filling tube 11 continues to move upwards, under the action of the movement actuator 18, to its leveling position.

- the filling tube 11 is moved so that the outlet passage 11b of the filling tube 11 remains submerged.

- the filling tube 11 is moved so that in the leveling position, the lower end 11a of the filling tube is at the level of the lower end 8a of the spout tip 8 ( Fig. 9 ).

- the level of the liquid inside the container 2 thus rises gradually to stabilize at the same level as the lower end 8a of the filling tube.

- the method consists of waiting for the liquid level to stabilize at the lower end 11a of the filling tube 11.

- the liquid continues its path in the air return circuit 12 going up into the annular chamber 12a and even in part of the connection pipe 12b ( Fig. 10 ).

- the method consists of closing the air return circuit 12 as well as outlet passage 11b of the filling tube 11 to stop the exit of the liquid.

- the control circuit 28 controls the shutter actuator 25 to ensure the rise of the rod 22 relative to the filling tube 11 so that the shutter 23 can close the outlet passage 11b of the filling tube ( Fig. 11 ).

- the control circuit 28 controls the movement actuator 18 to raise the filling tube 11 so that the seal 17a cooperates with the nozzle end 8 to close the air return circuit 12 and in particular the annular chamber 12a.

- the filling tube 11 is raised to the high position known as complete closure as illustrated in Fig. 3 .

- control circuit 28 closes the chamber shutter 15 and opens the tank shutter 16 in order to relieve the pressure in the air return circuit 12.

- the filled container is released from the spout tip 8 after filling using the handling system 7, to allow the engagement of a new container to be filled.

- the object of the invention thus makes it possible to fill and bring to a desired level a container without using a vacuum or a vacuum pump.

- the filling level is carried out by pressure balance when the liquid level reaches the lower end of the filling tube 11.

Landscapes

- Physics & Mathematics (AREA)

- Fluid Mechanics (AREA)

- Filling Of Jars Or Cans And Processes For Cleaning And Sealing Jars (AREA)

- Basic Packing Technique (AREA)

Description

- L'objet de l'invention concerne le domaine technique du remplissage de récipients de tout type connu en soi tels qu'en verre ou en matière plastique, à l'aide d'un liquide de remplissage de toute nature. L'objet de l'invention trouve une application particulièrement avantageuse pour le remplissage de récipients de tous types de formes et de formats par des produits sensibles à l'oxydation tel que les vins.

- Dans l'état de la technique, il a été proposé de nombreuses solutions pour remplir et mettre à niveau un liquide à l'intérieur de récipients.

- Par exemple, le brevet

US 1 978 002 décrit, une machine de remplissage comportant une cuve de stockage d'un liquide de remplissage. Cette cuve de stockage est reliée à une et de manière générale, à une série de têtes de remplissage à chacune desquelles les récipients sont successivement amenés puis enlevés après remplissage. Chaque tête de remplissage comporte un tube de remplissage traversant un siège d'appui pour le goulot du récipient. Le tube est destiné à pénétrer à l'intérieur du récipient et comporte intérieurement une canule de décharge permettant de récupérer l'air chassé de l'intérieur du récipient par le liquide de remplissage. Le vide est maintenu à l'intérieur de la cuve de stockage pour assurer l'écoulement du liquide à partir de l'extrémité du tube de remplissage. Lorsque le liquide atteint l'extrémité inférieure du tube de remplissage, le liquide passe par la canule de décharge pour être amené jusqu'à la cuve ou à un récipient de stockage. Le niveau du liquide à l'intérieur du récipient est déterminé par l'extrémité inférieure du tube de remplissage. - Il doit tout d'abord être considéré que le remplissage de récipients utilisant le vide est susceptible d'affecter la qualité du liquide de remplissage en raison de l'aération du liquide. En effet, le vide modifie les équilibres gazeux de certains liquides et conduit à une perte des arômes. De plus, la qualité du liquide est aussi affectée par la recirculation du liquide qui se produit en présence du récipient sur le siège de réception et même en l'absence du récipient, avec un débit de recirculation plus faible. Par ailleurs, il apparaît que l'opération de remplissage s'avère en pratique notamment en fin d'opération de remplissage, relativement longue compte tenu de la création de bulles ou de mousse rendant difficile la mise à niveau du liquide.

- Le document

DE 11 85 497 décrit une technique de remplissage de récipients à l'aide d'un liquide de remplissage stocké dans une cuve régulée en pression et délivré à l'aide d'au moins une tête de remplissage comportant un tube de remplissage traversant un siège d'appui pour le récipient et muni d'un obturateur principal pour autoriser ou interrompre le passage du liquide de remplissage. Le tube de remplissage comporte intérieurement une canule de décharge et délimite extérieurement avec le siège d'appui, un passage de communication avec un circuit pour une fuite régulée pour le récipient équipé d'un obturateur commandé en ouverture et fermeture. La canule de décharge est reliée par des obturateurs commandés soit à un circuit de fuite régulé pour la canule, soit à un circuit de communication avec la cuve permettant le remplissage du récipient en mode gravitaire. L'obturateur du tube de remplissage est piloté par un actionneur commandé. - La mise en oeuvre de la technique décrite par ce document conduit à une opération de remplissage relativement longue compte tenu notamment de la création de bulles ou de mousse en fin d'opération de remplissage.

- Dans le secteur de la mise en bouteille du vin, il est connu que l'absorption d'oxygène par le vin doit être réduite autant que possible au cours de la phase de remplissage. Les machines d'embouteillage connues utilisent actuellement un procédé de remplissage qui prévoit essentiellement une étape préliminaire au cours de laquelle un gaz inerte tel que de l'azote est injecté à l'intérieur du récipient pour en chasser l'oxygène à l'aide d'un injecteur à tubes inséré partiellement dans le goulot du récipient.

- Le goulot du récipient est ensuite scellé au moyen d'un robinet de remplissage qui comprend de manière coaxiale, la buse d'injection d'azote susmentionnée. Le vide est alors créé à l'intérieur du récipient et le vin est ensuite versé dans le récipient qui coule sur les surfaces des parois internes du récipient, de son goulot à son fond. Le niveau de remplissage correct est obtenu en aspirant la quantité de vin excédant du récipient. Ce procédé classique ci-dessus a été décrit par exemple dans la demande de brevet

WO 2016/030786 dans lequel le remplissage du récipient est réalisé à l'aide d'un tube coulissant à l'intérieur du récipient avec le liquide sortant du tube au fond de la bouteille et puis le niveau du liquide monte jusqu'au col, réduisant ainsi les turbulences qui classiquement, favorisent l'absorption de l'oxygène. Un tel procédé conduit à une mise en oeuvre délicate pour gérer l'injection de l'azote. Par ailleurs, ce procédé ne permet pas de garantir un niveau précis pour le niveau final de liquide à l'intérieur du récipient en raison de la gestion de la régularité du vide et du temps d'aspiration. -

FR 2 213 902 A1 - La présente invention vise donc à remédier aux inconvénients de l'état de la technique en proposant une nouvelle technique de remplissage n'ayant pas recours à l'injection d'azote tout en limitant l'absorption d'oxygène par le liquide, ce procédé permettant un remplissage des récipients à un niveau souhaité et reproductible.

- Un autre objet de l'invention vise à permettre de remplir des récipients de toutes formes et de tous formats.

- Pour atteindre un tel objectif, l'objet de l'invention concerne un procédé de remplissage de récipients à l'aide d'un liquide de remplissage stocké dans une cuve et délivré à l'aide d'au moins une tête de remplissage comportant un embout de bec pourvu d'un siège d'appui pour un goulot d'un récipient, l'embout de bec étant traversé par un tube de remplissage raccordé à la cuve et délimitant avec l'embout de bec, au moins une partie d'un circuit de retour d'air, le tube de remplissage délimitant un passage de sortie pour le liquide ouvert ou fermé à l'aide d'un dispositif d'obturation, le procédé comportant les étapes suivantes pour le remplissage d'un récipient :

- amener le goulot du récipient en appui sur le siège en engageant l'embout de bec à l'intérieur du récipient ;

- translater le tube de remplissage à l'intérieur du récipient d'une position haute à une position basse à proximité du fond du récipient ;

- mettre en communication avec l'intérieur du récipient, le circuit de retour d'air mis à la pression atmosphérique pour qu'il se vide de son liquide ;

- ouvrir, lorsque le tube de remplissage occupe sa position basse, le passage de sortie du tube de remplissage en vue d'assurer la sortie du liquide et mettre en communication le circuit de retour d'air avec une chambre sous pression pour assurer un écoulement lent du liquide ;

- lorsque le passage de sortie du tube de remplissage est immergée dans le liquide, mettre le circuit de retour d'air à la pression atmosphérique pour augmenter l'écoulement du liquide ;

- déplacer le tube de remplissage en conservant immergé le passage de sortie du liquide, en direction d'une position de mise à niveau pour laquelle le tube de remplissage est engagé à l'intérieur du récipient selon une profondeur correspondant au niveau du liquide à l'intérieur du récipient ;

- lors de la phase de fin du remplissage, mettre en communication le circuit de retour d'air avec la chambre sous pression pour ralentir l'écoulement du liquide et déplacer le tube de remplissage jusqu'à sa position de mise à niveau ;

- attendre la stabilisation du niveau de liquide avec un retour de liquide dans le circuit de retour d'air avant de fermer le circuit de retour d'air ;

- et fermer le passage de sortie du tube de remplissage pour arrêter la sortie du liquide.

- De plus, le procédé selon l'invention comporte en outre en combinaison au moins l'une et/ou l'autre des caractéristiques additionnelles suivantes :

- le récipient est dégagé de l'embout de bec après son remplissage avant l'engagement d'un nouveau récipient à remplir ;

- le tube de remplissage est déplacé afin qu'en position de mise à niveau, l'extrémité inférieure du tube de remplissage se trouve au niveau de l'extrémité inférieure de l'embout de bec ;

- le siège d'appui est monté en position réglable par rapport à l'extrémité inférieure de l'embout de bec pour régler le niveau du liquide à l'intérieur du récipient ;

- le tube de remplissage est déplacé de sa position de mise à niveau jusqu'à la position haute pour assurer la fermeture du circuit de retour d'air intervenant automatiquement lorsque le tube de remplissage passe de sa position de mise à niveau à la position haute ;

- le tube de remplissage est déplacé de manière que la position haute correspond à la position de mise à niveau ;

- la translation du tube de remplissage à l'intérieur du récipient de la position haute à la position basse assure la mise en communication du circuit de retour d'air avec l'intérieur du récipient ;

- le récipient est en appui étanche sur le siège au moins tant que le passage de sortie du tube de remplissage est ouvert ;

- le passage de sortie du tube de remplissage est ouvert ou fermé par un obturateur porté par une tige déplaçable en translation par rapport au tube afin d'ouvrir ou de fermer le passage de sortie en fonction de la position la tige par rapport au tube de remplissage.

- Un autre objet de l'invention est de proposer une machine de remplissage de récipients à l'aide d'un liquide de remplissage stocké dans une cuve, comportant au moins une tête de remplissage, chaque tête de remplissage comportant :

- un embout de bec pourvu d'un siège d'appui pour un goulot d'un récipient ;

- un tube de remplissage raccordé à la cuve et traversant l'embout de bec pour délimiter avec l'embout de bec, une partie d'un circuit de retour d'air connecté soit à la pression atmosphérique via un obturateur de cuve, soit à une chambre sous pression via un obturateur de chambre, le tube de remplissage étant déplaçable verticalement à l'aide d'un actionneur de déplacement entre d'une part, une position haute et d'autre part, une position basse à proximité du fond du récipient, le tube de remplissage délimitant un passage de sortie pour le liquide ouvert ou fermé à l'aide d'un dispositif d'obturation ;

- un système d'étanchéité assurant la fermeture du circuit de retour d'air lorsque le tube de remplissage occupe la position haute de fermeture ;

- un circuit de commande relié à l'obturateur de chambre, à l'obturateur de cuve, à l'actionneur de déplacement, au dispositif d'obturation et au système d'étanchéité pour :

- * lors d'une phase de remplissage initiale, déplacer le tube de remplissage de sa position haute de fermeture à sa position basse et piloter le dispositif d'obturation pour ouvrir le passage de sortie du tube de remplissage, et mettre en communication le circuit de retour d'air avec la chambre sous pression ;

- * lorsque le passage de sortie du tube de remplissage est immergée dans le liquide, mettre le circuit de retour d'air à la pression atmosphérique et déplacer le tube de remplissage en direction de sa position de mise à niveau en conservant immergée le passage de sortie du liquide ;

- * lors de la phase de fin du remplissage, mettre en communication le circuit de retour d'air avec la chambre sous pression et amener le tube de remplissage à une position de mise à niveau du liquide à l'intérieur du récipient, avec un retour de liquide dans le circuit de retour d'air, piloter le système d'étanchéité pour fermer du circuit de retour d'air et piloter le dispositif d'obturation pour fermer le passage de sortie du liquide.

- De plus, la machine selon l'invention peut présenter en outre en combinaison au moins l'une et/ou l'autre des caractéristiques additionnelles suivantes :

- le dispositif d'obturation comporte une tige montée à l'intérieur du tube de remplissage et équipée à sa partie inférieure, d'un obturateur et déplaçable en translation par rapport au tube de remplissage à l'aide d'un actionneur de remplissage afin que l'obturateur puisse ouvrir ou fermer le passage de sortie du tube de remplissage en fonction de la position de la tige ;

- le système d'étanchéité comporte un joint d'étanchéité porté par la tige pour venir fermer le circuit de retour d'air lorsque le tube de remplissage passe de sa position de mise à niveau à sa position haute de fermeture ;

- le siège d'appui est monté avec une possibilité de réglage par rapport à l'extrémité inférieure de l'embout de bec pour permettre de régler le niveau du liquide dans le récipient ;

- le tube de remplissage est pourvu d'un support pour la tige et pour l'actionneur de remplissage ;

- la machine comporte un système de manipulation des récipients permettant d'engager chaque récipient dans l'embout de bec et de dégager chacun des récipients après leur remplissage.

- Diverses autres caractéristiques ressortent de la description faite ci-dessous en référence aux dessins annexés qui montrent, à titre d'exemples non limitatifs, des formes de réalisation de l'objet de l'invention.

-

- [

Fig. 1 ] LaFigure 1 est une vue schématique de la machine de remplissage conforme à l'invention avant engagement du récipient sur la tête de remplissage. - [

Fig. 2 ] LaFigure 2 est une vue partielle à grande échelle, de la tête de remplissage, avec le tube de remplissage en position fermée et avec le circuit de retour d'air en position d'ouverture. - [

Fig. 3 ] LaFigure 3 est une vue partielle à grande échelle, de la tête de remplissage, avec le tube de remplissage en position fermée et avec le circuit de retour d'air en position fermée. - [

Fig. 4 ] LaFigure 4 illustre la machine de remplissage au début de la phase de remplissage montrant le tube de remplissage en position basse. - [

Fig. 5 ] LaFigure 5 illustre la machine de remplissage dans une phase de début de remplissage pour laquelle le liquide s'écoule en mode lent. - [

Fig. 6 ] LaFigure 6 est une vue de la machine de remplissage lors d'une phase de remplissage pour laquelle le liquide s'écoule en mode accéléré. - [

Fig. 7 ] LaFigure 7 est une vue de la machine de remplissage analogue à laFig. 6 montrant l'évolution du remplissage. - [

Fig. 8 ] LaFigure 8 illustre la machine de remplissage en fin de la phase de remplissage pour laquelle le liquide s'écoule en mode lent. - [

Fig. 9 ] LaFigure 9 est une vue partielle à grande échelle, de la tête de remplissage, montrant le tube de remplissage à sa position de mise à niveau. - [

Fig. 10 ] LaFigure 10 est une vue partielle à grande échelle, de la tête de remplissage, montrant le cheminement du liquide dans le circuit de retour d'air. - [

Fig. 11 ] LaFigure 11 est une vue schématique de la machine de remplissage après remplissage d'un récipient, avec le circuit de retour d'air en position fermée et le tube de remplissage en position fermée. - Tel que cela ressort plus précisément de la

Fig. 1 , l'objet de l'invention concerne une machine I destinée à remplir à l'aide d'un liquide 1, un récipient 2 à un niveau déterminé. Le récipient 2 peut être de toute nature comme par exemple en matière plastique, en verre voire métallique. De manière classique, un récipient 2 est un objet creux comportant un fond 2a raccordé à un talon ou jable à partir duquel s'élève un corps 2b se prolongeant par une épaule raccordée à un goulot ou col 2c terminé par une bague 2d délimitant l'embouchure permettant de remplir ou de vider le récipient. De même, le liquide 1 peut être de toute nature tel que par exemple, alcoolisé, sucré, carbonaté, aromatisé, coloré, avec ou sans particules, etc. Avantageusement, le liquide 1 est un liquide sensible à l'oxydation tel que du vin. - La machine de remplissage I comporte une cuve de stockage 3 pour le liquide 1, maintenue à une pression de régulation par tous moyens appropriés 4 tels que par exemple par un régulateur de pression. Typiquement, la cuve 3 est maintenue à une pression correspondant à la pression atmosphérique.

- La machine de remplissage I comporte également au moins une et d'une manière générale, plusieurs têtes de remplissage 6 adaptées pour remplir par gravité, chacune un récipient 2 par le liquide 1 sortant de la cuve de stockage 3 située à un niveau plus élevé par rapport au niveau de montage des têtes de remplissage 6. Après son remplissage, chaque récipient 2 est évacué et remplacé par un nouveau récipient en vue de son remplissage. La machine de remplissage I comporte à cet effet, un système 7 de manipulation des récipients permettant d'amener chaque récipient 2 à une tête de remplissage 6 et de dégager chacun des récipients après leur remplissage. Ce système de manipulation 7 des récipients peut être réalisé de toute manière appropriée. Avantageusement, ce système de manipulation 7 comporte pour chaque tête de remplissage 6, une pince de préhension permettant le déplacement des récipients par leur col.

- La machine de remplissage I n'est pas décrite plus précisément car elle peut prendre différentes formes ou configurations en fonction en particulier du nombre de têtes de remplissage 6. Selon la description qui suit, seul le fonctionnement d'une tête de remplissage 6 est décrit, mais il est clair que l'objet de l'invention peut s'appliquer à une machine comportant une série de têtes de remplissage par exemple distribuées selon une ligne ou à sa périphérie afin de réaliser la machine sous la forme d'un carrousel.

- Chaque tête de remplissage 6 comporte un embout de bec 8 pourvu d'un siège d'appui 9 pour le goulot du récipient. L'embout de bec 8 est réalisé par un tube ou une canule dont la section est adaptée pour pouvoir être introduit dans le récipient 2 par son goulot. Cet embout de bec 8 présente une extrémité inférieure 8a (

Fig. 2 ). - L'embout de bec 8 est équipé extérieurement du siège d'appui 9 qui est pourvu d'un joint d'appui 10 pour le récipient en position de remplissage. Ainsi, chaque récipient 2 prend appui par son goulot ou plus précisément par sa surface de bague 2d sur le joint d'appui 10 de manière à assurer une étanchéité entre l'embout de bec 8 et le goulot 2c du récipient. Chaque récipient 2 est ainsi déplacé par le système de manipulation 7 pour engager le goulot autour de l'embout de bec 8 et venir par sa surface de bague 2d, en appui sur le joint 10. Au terme de l'opération de remplissage, chaque récipient 2 rempli est évacué par le système de manipulation 7 qui assure l'amenée du récipient suivant à la tête de remplissage.

- Selon une caractéristique avantageuse de réalisation, le siège d'appui 9 est monté avec une possibilité de réglage par rapport à l'extrémité inférieure 8a de l'embout de bec 8 pour permettre de régler le niveau du liquide dans le récipient. A cet effet, le siège d'appui 9 est monté coulissant sur l'embout de bec 8 avec un système de blocage dans une position prédéterminée de tous types connus en soi. Par exemple, l'embout de bec 8 peut comporter des graduations pour faciliter le positionnement dans une position définie, du siège d'appui 9 par rapport à l'extrémité inférieure 8a de l'embout de bec 8.

- Chaque embout de bec 8 est traversé par un tube de remplissage 11 communiquant avec la cuve de stockage 3 et monté mobile en translation verticale. Le tube de remplissage 11 traverse l'embout de bec 8 pour délimiter avec l'embout de bec, une partie 12a d'un circuit de retour d'air 12 en communication avec l'intérieur du récipient afin de le placer à une valeur de pression déterminée en fonction du cycle de remplissage, comme cela sera expliqué dans la suite de la description. A cet effet, l'embout de bec 8 et le tube de remplissage 11 s'étendent de manière coaxiale l'un à l'autre en délimitant entre eux, une chambre annulaire 12a faisant partie du circuit de retour d'air 12 (

Fig. 2 ). Un système d'étanchéité dynamique 13 est mis en place entre la partie supérieure de l'embout de bec 8 et le tube de remplissage 11 coulissant afin de fermer la partie supérieure de la chambre annulaire 12a. - Ce circuit de retour d'air 12 comporte également une conduite de raccordement 12b avec la chambre annulaire 12a et connectée soit à la pression atmosphérique soit à une chambre sous pression 14 via un obturateur de chambre 15. Avantageusement, la conduite de raccordement 12b est connectée via un obturateur de cuve 16, au ciel 3a de la cuve 3 dont la pression est maintenue égale à la pression atmosphérique. Ainsi, le circuit de retour d'air 12 est placé soit à la pression atmosphérique (via l'obturateur de cuve 16) soit à une valeur de pression supérieure à la pression atmosphérique (via l'obturateur de chambre 15).

- Selon une autre caractéristique de l'invention, un système d'étanchéité 17 assure la fermeture du circuit de retour d'air 12 lorsque le tube de remplissage 11 occupe une position haute (

Fig. 3 ). Un tel système d'étanchéité 17 peut être réalisé de toute manière appropriée. Un exemple préféré de réalisation sera décrit dans la suite de la description. - Le tube de remplissage 11 comporte une extrémité inférieure 11a délimitant un passage de sortie 11b pour le liquide. L'extrémité inférieure 11a s'étend toujours en dessous du siège d'appui 9. Ainsi, le tube de remplissage 11 s'étend ainsi en saillie à partir du siège d'appui 9 permettant l'introduction du tube de remplissage 11 par son extrémité inférieure 11a à l'intérieur du récipient 2. Dans l'exemple illustré, le tube de remplissage 11 est un tube rigide relié au fond de la cuve 3 à l'aide d'un flexible 11c.

- Le tube de remplissage 11 est déplaçable selon une direction verticale à l'aide d'un actionneur de déplacement 18 entre une position haute et une position basse définie par rapport à la profondeur d'engagement du tube de remplissage à l'intérieur du récipient. La position haute du tube de remplissage 11 correspond à la position dans un cycle de remplissage, pour laquelle le tube de remplissage 11 occupe la position la plus haute. Cette position haute peut correspondre à la position de mise à niveau pour laquelle le tube de remplissage 11 est engagé à l'intérieur du récipient selon une profondeur correspondant au niveau du liquide à atteindre à l'intérieur du récipient. La distance entre le siège d'appui 9 et l'extrémité inférieure 11a du tube de remplissage correspond ainsi à la hauteur finale du liquide à l'intérieur du récipient 2. Selon une variante préférée de mise en oeuvre, en position de mise à niveau, l'extrémité inférieure 11a du tube de remplissage se trouve au niveau de l'extrémité inférieure 8a de l'embout de bec 8 comme illustré à la

Fig. 2 - La position haute du tube de remplissage 11 peut correspondre également selon une variante préférée de réalisation décrite en détail dans la suite de la description, à une position du tube de remplissage plus haute que la position de mise à niveau et pour laquelle le tube de remplissage 11 obture le circuit de retour d'air 12. Dans cette position haute dite d'obturation complète illustrée à la

Fig. 3 , le système d'étanchéité 17 ferme le circuit de retour d'air 12 entre l'extrémité inférieure 11a du tube de remplissage et l'extrémité inférieure 8a de l'embout de bec 8. - La position basse du tube de remplissage 11 correspond à un positionnement de l'extrémité inférieure 11a du tube de remplissage au niveau du fond 2a du récipient. De préférence, dans cette position basse, l'extrémité inférieure 11a du tube de remplissage n'est pas en contact avec le fond du récipient mais se trouve à proximité du fond piqué.

- L'actionneur de déplacement 18 possède une course de déplacement permettant de positionner l'extrémité inférieure 11a du tube de remplissage 11 entre cette position haute et cette position basse. Dans l'exemple illustré sur les dessins, l'actionneur 18 est un vérin électrique mais il est clair que cet actionneur peut être réalisé de toute manière appropriée. Cet actionneur 18 comporte une tige d'actionnement 18a coulissant dans un corps 18b et agissant sur un support 20 supportant le tube de remplissage 11. Tel que cela ressort des dessins, l'extrémité supérieure du tube de remplissage 11 est fixée sur le support 20.

- Selon une autre caractéristique de l'invention, le passage de sortie 11b du tube de remplissage 11 est ouvert ou fermé à l'aide d'un dispositif d'obturation 21 de tous types. Dans l'exemple de réalisation illustré sur les dessins, le dispositif d'obturation 21 comporte une tige 22 montée de manière coaxiale à l'intérieur du tube de remplissage 11. Cette tige 22 est équipée à sa partie inférieure, d'un obturateur 23 adapté pour ouvrir ou fermer le passage de sortie 11b du tube de remplissage en fonction de la position de la tige. La tige 22 est montée déplaçable en translation par rapport au tube de remplissage 11 à l'aide d'un actionneur 25 qui contrôle au moins l'obturation du passage de sortie 11b du tube de remplissage. Cet actionneur d'obturation 25 déplace la tige 22 afin que l'obturateur 23 puisse ouvrir ou fermer le passage de sortie 11b du tube de remplissage. Pour passer de la position ouverte à la position fermée du passage de sortie 11b, la tige 22 est déplacée vers le haut par rapport au tube de remplissage 11 de manière que l'obturateur 23 vient coopérer avec l'extrémité inférieure 11a afin de fermer son passage de sortie 11b. Pour passer de la position fermée à la position ouverte du passage de sortie 11b, la tige 22 est déplacée vers le bas par rapport au tube de remplissage 11 de manière que l'obturateur 23 ne coopère pas avec l'extrémité inférieure 11a afin d'ouvrir son passage de sortie 11b. Avantageusement, la course de la tige 22 est adaptée de manière qu'en position d'ouverture, l'obturateur 23 ne réduit pas le passage de sortie 11b du tube de remplissage 11.

- La tige 22 est guidée en coulissement par le support 20 sur lequel est avantageusement monté l'actionneur d'obturation 25. Par exemple, l'actionneur d'obturation 25 est réalisé par un actionneur électrique ou pneumatique.

- Selon une caractéristique avantageuse de l'invention, la tige 22 fait partie du système d'étanchéité 17 qui assure la fermeture du circuit de retour d'air 12 lorsque le tube de remplissage 11 occupe la position haute dite d'obturation complète (

Fig. 3 ) mais qui assure l'ouverture du circuit de retour d'air 12 lorsque le tube de remplissage 11 est descendu par rapport à l'embout de bec 8 (Fig. 2 ). L'extrémité inférieure de la tige 22 est pourvue d'un joint d'étanchéité 17a faisant partie du système d'étanchéité 17 et s'étendant radialement au-delà du tube de remplissage 11 pour venir coopérer avec l'extrémité inférieure 8a de l'embout de bec 8 en vue d'assurer la fermeture du circuit de retour d'air 12. - Selon une variante avantageuse de réalisation, l'obturateur 23 et le joint d'étanchéité 17a sont réalisés par un joint d'étanchéité commun porté par l'extrémité inférieure de la tige 22. Ce joint d'étanchéité commun 23, 17a possède une forme tronconique avec sa partie centrale obturant le tube de remplissage 11 tandis que sa partie périphérique ferme la chambre annulaire 12a délimitée entre le tube de remplissage 11 et l'embout de bec 8. Ce joint d'étanchéité commun 23, 17a est réalisé de toute manière appropriée pour réaliser les fonctions d'étanchéité décrites. Pour passer de la position ouverte à la position fermée du circuit de retour d'air 12, le tube de remplissage 11 est déplacé vers le haut par rapport à l'embout de bec 8 de manière que le système d'étanchéité 17 assure la fermeture de la partie inférieure de la chambre annulaire 12a délimitée entre l'embout de bec 8 et le tube de remplissage 11. Dans cette position fermée illustrée à la

Fig. 3 , l'extrémité inférieure 11a du tube de remplissage occupe un niveau supérieur par rapport à l'extrémité inférieure 8a de l'embout de bec 8. - La machine de remplissage I comporte également un circuit de commande 28 relié à l'obturateur de chambre 15, à l'obturateur de cuve 16, à l'actionneur de déplacement 18 du tube de remplissage 11 et à l'actionneur d'obturation 25 permettant l'ouverture ou la fermeture du passage de sortie du tube de remplissage 11. Le circuit de commande 28 permet de piloter le fonctionnement de l'obturateur de chambre 15, de l'obturateur de cuve 16, de l'actionneur de déplacement 18 du tube de remplissage 11 et de l'actionneur d'obturation 25 pour mettre en oeuvre un procédé de remplissage conforme à l'invention. Le circuit de commande 28 pilote également le système d'étanchéité 17 qui assure la fermeture du circuit de retour d'air 12. Dans l'exemple illustré, le système d'étanchéité 17 est contrôlé par le tube de remplissage 11 dont le déplacement est piloté par l'actionneur de déplacement 18.

- La description qui suit décrit un cycle de remplissage d'un récipient 2 selon le procédé conforme à l'invention mis en oeuvre avec la machine I décrite ci-dessus.

- La

Fig. 1 illustre une tête de remplissage 6 dans une position de post ou pré remplissage dans laquelle le passage de sortie 11b du tube de remplissage 11 est fermé et le circuit de retour d'air 12 est également fermé par le dispositif d'obturation 21. Le tube de remplissage 11 occupe la position haute dite d'obturation complète illustrée aussi à laFig. 3 . - Le procédé de remplissage consiste à amener le goulot 2c du récipient 2 en appui sur le siège 9 de la tête de remplissage tout en engageant l'embout de bec 8 à l'intérieur du récipient 2. A cet effet, le système 7 de manipulation déplace le récipient 2 pour amener sa surface de bague 2d en appui sur le siège 9. Comme illustré plus précisément à la

Fig. 4 , le procédé consiste à translater le tube de remplissage 11 à l'intérieur du récipient 2 de sa position haute dite d'obturation complète à sa position basse à proximité du fond du récipient. Le circuit de commande 28 pilote ainsi l'actionneur de déplacement 18 pour faire descendre le tube de remplissage 11 jusqu'à ce que l'extrémité inférieure 11a du tube de remplissage se trouve située à proximité du fond du récipient. - Il est à noter que la descente du tube de remplissage 11 conduit à libérer l'étanchéité entre le tube de remplissage 11 et l'embout de bec 8 puisque le joint d'étanchéité 17a ne coopère plus avec l'embout de bec 8 (

Fig. 2 ). La chambre annulaire 12a n'est donc plus étanche de sorte que le circuit de retour d'air 12 est mis en communication avec l'intérieur du récipient 2. Il est à noter que le circuit de retour d'air 12 est à la pression atmosphérique et comporte un volume déterminé de liquide récupéré lors du précédent cycle de remplissage. Aussi, le circuit de retour d'air 12 se vide de son liquide le long du tube de remplissage 11 lors du mouvement de descente du tube de remplissage 11 à l'intérieur du récipient. - Lorsque le tube de remplissage 11 occupe sa position basse, le passage de sortie 11b du tube de remplissage est ouvert en vue d'assurer la sortie du liquide (

Fig. 5 ). A cet effet, le circuit de commande 28 pilote l'actionneur d'obturation 25 pour assurer la descente de la tige 22 par rapport au tube de remplissage 11 afin que l'obturateur 23 puisse ouvrir le passage de sortie 11b du tube de remplissage. Le liquide peut ainsi s'écouler à l'intérieur du récipient. - Avantageusement, de manière concomitante à l'ouverture du passage de sortie du tube de remplissage, le circuit de retour d'air 12 est mis en communication avec la chambre sous pression 14 pour assurer un écoulement lent du liquide. Le circuit de commande 28 ferme l'obturateur de cuve 16 et simultanément ouvre l'obturateur de chambre 15. La pression appliquée à l'intérieur du récipient 2 par la chambre sous pression 14 et exercée sur le liquide sortant du tube de remplissage est telle qu'elle permet de réduire l'écoulement gravitaire du liquide sortant du tube de remplissage 11, en diminuant la vitesse du liquide sortant du tube de remplissage 11; l'impact du liquide sur le fond du récipient diminue, évitant ainsi la création de turbulences en début de remplissage. Le niveau du liquide à l'intérieur du récipient 2 s'élève ainsi progressivement avec une surface supérieure restant pratiquement plane.

- Lorsque le passage de sortie 11b du tube de remplissage 11 est immergée dans le liquide, le circuit de retour d'air 12 est mis à la pression atmosphérique pour augmenter l'écoulement du liquide. Le circuit de commande 28 ferme l'obturateur de chambre 15 et simultanément ouvre l'obturateur de cuve 16 (

Fig. 6 ). Il s'ensuit que la vitesse de remplissage est accélérée sans affecter la qualité du liquide puisque le liquide s'écoulant du passage de sortie 11b du tube de remplissage est immergé. - Lorsque le niveau du liquide est tel que le passage de sortie 11b du tube de remplissage 11 est immergée dans le liquide, alors le tube de remplissage 11 est remonté en conservant le passage de sortie 11b du liquide immergé (

Fig. 7 ). Le circuit de commande 28 pilote ainsi l'actionneur de déplacement 18 pour faire remonter le tube de remplissage 11 en direction de sa position de mise à niveau tout en conservant immergée dans le liquide, le passage de sortie 11b du tube de remplissage 11. Le remplissage se poursuit ainsi sans affecter la qualité du remplissage. Le début de la remontée du tube de remplissage 11 commence au terme d'une durée déterminée par expérimentation. De même, la vitesse de remontée du tube de remplissage 11 est déterminée par expérimentation. - Le procédé de remplissage se termine lors d'une phase de fin de remplissage intervenant lorsque le niveau du liquide se rapproche de la position de mise à niveau. Typiquement, cette phase de fin de remplissage débute lorsque le niveau du liquide arrive au début du col. Lors de la phase de fin du remplissage, le circuit de retour d'air 12 est mis en communication avec la chambre sous pression 14 pour ralentir l'écoulement du liquide (

Fig. 8 ). Le circuit de commande 28 ferme l'obturateur de cuve 16 et simultanément ouvre l'obturateur de chambre 15. La pression appliquée à l'intérieur du récipient 2 par la chambre sous pression 14 et exercée sur le liquide sortant du tube de remplissage est telle qu'elle permet de réduire l'écoulement gravitaire du liquide sortant du tube de remplissage 11, évitant ainsi la création de turbulences en fin de remplissage. - Le tube de remplissage 11 poursuit son déplacement vers le haut, sous l'action de l'actionneur de déplacement 18, jusqu'à sa position de mise à niveau. Bien entendu, le tube de remplissage 11 est déplacé de manière que le passage de sortie 11b du tube de remplissage 11 reste immergé. Selon une variante avantageuse de réalisation, le tube de remplissage 11 est déplacé afin qu'en position de mise à niveau, l'extrémité inférieure 11a du tube de remplissage se trouve au niveau de l'extrémité inférieure 8a de l'embout de bec 8 (

Fig. 9 ). Le niveau du liquide à l'intérieur du récipient 2 s'élève ainsi progressivement pour se stabiliser au même niveau que l'extrémité inférieure 8a du tube de remplissage. - Le procédé consiste à attendre la stabilisation du niveau de liquide au niveau de l'extrémité inférieure 11a du tube de remplissage 11. Le liquide poursuit son chemin dans le circuit de retour d'air 12 en remontant dans la chambre annulaire 12a et voire dans une partie de la conduite de raccordement 12b (

Fig. 10 ). - Après l'opération de mise à niveau, le procédé consiste à fermer le circuit de retour d'air 12 ainsi que passage de sortie 11b du tube de remplissage 11 pour arrêter la sortie du liquide. A cet effet, le circuit de commande 28 pilote l'actionneur d'obturation 25 pour assurer la remontée de la tige 22 par rapport au tube de remplissage 11 afin que l'obturateur 23 puisse fermer le passage de sortie 11b du tube de remplissage (

Fig. 11 ). Simultanément, le circuit de commande 28 pilote l'actionneur de déplacement 18 pour faire remonter le tube de remplissage 11 de manière que le joint d'étanchéité 17a coopère avec l'embout de bec 8 pour obturer le circuit de retour d'air 12 et en particulier la chambre annulaire 12a. Ainsi, le tube de remplissage 11 est remonté jusqu'à la position haute dite d'obturation complète comme illustrée à laFig. 3 . - Le remplissage du récipient étant terminé, le circuit de commande 28 ferme l'obturateur de chambre 15 et ouvre l'obturateur de cuve 16 afin de décharger la pression dans le circuit de retour d'air 12. Le récipient rempli est dégagé de l'embout de bec 8 après son remplissage à l'aide du système de manipulation 7, pour permettre l'engagement d'un nouveau récipient à remplir.

- L'objet de l'invention permet ainsi de remplir et mettre à un niveau souhaité, un récipient sans utiliser de vide ou une pompe à vide. Le niveau de remplissage est effectué par équilibre de pression lorsque le niveau de liquide atteint l'extrémité inférieure du tube de remplissage 11.

- L'invention n'est pas limitée aux exemples décrits et représentés car diverses modifications peuvent y être apportées sans sortir de son cadre.

Claims (15)

- Procédé de remplissage de récipients (2) à l'aide d'un liquide de remplissage (1) stocké dans une cuve (3) et délivré à l'aide d'au moins une tête de remplissage (6) comportant un embout de bec (8) pourvu d'un siège d'appui (9) pour un goulot d'un récipient, l'embout de bec (8) étant traversé par un tube de remplissage (11) raccordé à la cuve et délimitant avec l'embout de bec, au moins une partie d'un circuit de retour d'air (12), le tube de remplissage délimitant un passage de sortie (11b) pour le liquide ouvert ou fermé à l'aide d'un dispositif d'obturation (21), le procédé comportant les étapes suivantes pour le remplissage d'un récipient :- amener le goulot du récipient en appui sur le siège (9) en engageant l'embout de bec (8) à l'intérieur du récipient (2) ;- translater le tube de remplissage (11) à l'intérieur du récipient d'une position haute à une position basse à proximité du fond (2a) du récipient ;- mettre en communication avec l'intérieur du récipient, le circuit de retour d'air (12) mis à la pression atmosphérique pour qu'il se vide de son liquide ;- ouvrir, lorsque le tube de remplissage (11) occupe sa position basse, le passage de sortie (11b) du tube de remplissage en vue d'assurer la sortie du liquide et mettre en communication le circuit de retour d'air (12) avec une chambre sous pression (14) pour assurer un écoulement lent du liquide ;- lorsque le passage de sortie (11b) du tube de remplissage (11) est immergée dans le liquide, mettre le circuit de retour d'air (12) à la pression atmosphérique pour augmenter l'écoulement du liquide ;- déplacer le tube de remplissage (11) en conservant immergé le passage de sortie (11b) du liquide, en direction d'une position de mise à niveau pour laquelle le tube de remplissage est engagé à l'intérieur du récipient selon une profondeur correspondant au niveau du liquide à l'intérieur du récipient ;- lors de la phase de fin du remplissage, mettre en communication le circuit de retour d'air (12) avec la chambre sous pression (14) pour ralentir l'écoulement du liquide et déplacer le tube de remplissage (11) jusqu'à sa position de mise à niveau ;- attendre la stabilisation du niveau de liquide avec un retour de liquide dans le circuit de retour d'air (12) avant de fermer le circuit de retour d'air ;- et fermer le passage de sortie (11b) du tube de remplissage pour arrêter la sortie du liquide.

- Procédé de remplissage selon la revendication 1, selon lequel le récipient (2) est dégagé de l'embout de bec (8) après son remplissage avant l'engagement d'un nouveau récipient à remplir.

- Procédé de remplissage selon l'une des revendications précédentes, selon lequel le tube de remplissage (11) est déplacé afin qu'en position de mise à niveau, l'extrémité inférieure (11a) du tube de remplissage se trouve au niveau de l'extrémité inférieure (8a) de l'embout de bec (8).

- Procédé de remplissage selon l'une des revendications précédentes, selon lequel le siège d'appui (9) est monté en position réglable par rapport à l'extrémité inférieure (8a) de l'embout de bec (8) pour régler le niveau du liquide à l'intérieur du récipient.

- Procédé de remplissage selon l'une des revendications précédentes, selon lequel le tube de remplissage (11) est déplacé de sa position de mise à niveau jusqu'à la position haute pour assurer la fermeture du circuit de retour d'air (12) intervenant automatiquement lorsque le tube de remplissage passe de sa position de mise à niveau à la position haute.

- Procédé de remplissage selon l'une des revendications 1 à 5, selon lequel le tube de remplissage (11) est déplacé de manière que la position haute correspond à la position de mise à niveau.

- Procédé de remplissage selon l'une des revendications précédentes, selon lequel la translation du tube de remplissage (11) à l'intérieur du récipient de la position haute à la position basse assure la mise en communication du circuit de retour d'air (12) avec l'intérieur du récipient.

- Procédé de remplissage selon l'une des revendications précédentes, selon lequel le récipient (2) est en appui étanche sur le siège (9) au moins tant que le passage de sortie (11b) du tube de remplissage (11) est ouvert.

- Procédé de remplissage selon l'une quelconque des revendications précédentes, selon lequel le passage de sortie (11b) du tube de remplissage est ouvert ou fermé par un obturateur (23) porté par une tige (22) déplaçable en translation par rapport au tube afin d'ouvrir ou de fermer le passage de sortie en fonction de la position la tige (22) par rapport au tube de remplissage (11).

- Machine de remplissage de récipients (2) à l'aide d'un liquide de remplissage (1) stocké dans une cuve (3), comportant au moins une tête de remplissage (6), chaque tête de remplissage comportant :- un embout de bec (8) pourvu d'un siège d'appui (9) pour un goulot d'un récipient ;- un tube de remplissage (11) raccordé à la cuve et traversant l'embout de bec (8) pour délimiter avec l'embout de bec, une partie (12a) d'un circuit de retour d'air (12) connecté soit à la pression atmosphérique via un obturateur de cuve (16), soit à une chambre sous pression (14) via un obturateur de chambre (15), le tube de remplissage (11) étant déplaçable verticalement à l'aide d'un actionneur de déplacement (18) entre d'une part, une position haute et d'autre part, une position basse à proximité du fond du récipient, le tube de remplissage (11) délimitant un passage de sortie (11b) pour le liquide ouvert ou fermé à l'aide d'un dispositif d'obturation (21) ;- un système d'étanchéité (17) assurant la fermeture du circuit de retour d'air (12) lorsque le tube de remplissage (11) occupe la position haute de fermeture ;- un circuit de commande (28) relié à l'obturateur de chambre (15), à l'obturateur de cuve (16), à l'actionneur de déplacement (18), au dispositif d'obturation (21) et au système d'étanchéité (17) pour :* lors d'une phase de remplissage initiale, déplacer le tube de remplissage (11) de sa position haute de fermeture à sa position basse et piloter le dispositif d'obturation (21) pour ouvrir le passage de sortie (11b) du tube de remplissage (11), et mettre en communication le circuit de retour d'air (12) avec la chambre sous pression (14) ;* lorsque le passage de sortie (11b) du tube de remplissage est immergée dans le liquide, mettre le circuit de retour d'air (12) à la pression atmosphérique et déplacer le tube de remplissage (11) en direction de sa position de mise à niveau en conservant immergée le passage de sortie (11b) du liquide ;* lors de la phase de fin du remplissage, mettre en communication le circuit de retour d'air (12) avec la chambre sous pression (14) et amener le tube de remplissage (11) à une position de mise à niveau du liquide à l'intérieur du récipient, avec un retour de liquide dans le circuit de retour d'air (12), piloter le système d'étanchéité (17) pour fermer du circuit de retour d'air et piloter le dispositif d'obturation (21) pour fermer le passage de sortie du liquide.

- Machine de remplissage selon la revendication précédente, selon laquelle le dispositif d'obturation (21) comporte une tige (22) montée à l'intérieur du tube de remplissage (11) et équipée à sa partie inférieure, d'un obturateur (23) et déplaçable en translation par rapport au tube de remplissage (11) à l'aide d'un actionneur de remplissage (25) afin que l'obturateur (23) puisse ouvrir ou fermer le passage de sortie (11b) du tube de remplissage (11) en fonction de la position de la tige.

- Machine de remplissage selon l'une des revendications 10 ou 11, selon laquelle le système d'étanchéité (17) comporte un joint d'étanchéité (17a) porté par la tige (22) pour venir fermer le circuit de retour d'air (12) lorsque le tube de remplissage (11) passe de sa position de mise à niveau à sa position haute de fermeture.

- Machine de remplissage selon l'une des revendications 10 à 12, selon laquelle le siège d'appui (9) est monté avec une possibilité de réglage par rapport à l'extrémité inférieure (8a) de l'embout de bec (8) pour permettre de régler le niveau du liquide dans le récipient.

- Machine de remplissage selon l'une des revendications 11 à 13, selon laquelle le tube de remplissage (11) est pourvu d'un support (20) pour la tige (22) et pour l'actionneur de remplissage (25).

- Machine de remplissage selon l'une des revendications 10 à 14, selon laquelle elle comporte un système de manipulation (7) des récipients permettant d'engager chaque récipient (2) dans l'embout de bec (8) et de dégager chacun des récipients après leur remplissage.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR1910323A FR3101074B1 (fr) | 2019-09-19 | 2019-09-19 | Procédé et machine pour remplir un récipient à un niveau souhaité de liquide |

| PCT/FR2020/051605 WO2021053297A1 (fr) | 2019-09-19 | 2020-09-17 | Procédé et machine pour remplir un récipient à un niveau souhaité de liquide |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP4031479A1 EP4031479A1 (fr) | 2022-07-27 |

| EP4031479C0 EP4031479C0 (fr) | 2023-10-11 |

| EP4031479B1 true EP4031479B1 (fr) | 2023-10-11 |

Family

ID=69172948

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP20820483.4A Active EP4031479B1 (fr) | 2019-09-19 | 2020-09-17 | Procede et machine pour remplir un recipient a un niveau souhaité de liquide |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US11745992B2 (fr) |

| EP (1) | EP4031479B1 (fr) |

| FR (1) | FR3101074B1 (fr) |

| WO (1) | WO2021053297A1 (fr) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT202100016190A1 (it) * | 2021-06-21 | 2022-12-21 | Gai Macch S P A | Metodo e gruppo di riempimento di una bottiglia con un liquido alimentare |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1978002A (en) | 1931-04-17 | 1934-10-23 | Horix Mfg Company | Filling machine and method of filling containers |

| US2794453A (en) * | 1955-11-14 | 1957-06-04 | F Wenge Ets | Filling heads for bottling machine |

| GB972916A (en) * | 1961-02-15 | 1964-10-21 | Karl Kiefer Machine Company | Filling head for filling containers such as bottles |

| DE1185497B (de) | 1961-06-30 | 1965-01-14 | Holstein & Kappert Maschf | Ventilgesteuertes Fuellorgan fuer Gegendruckflaschenfueller |

| DE1432361A1 (de) * | 1964-10-06 | 1969-09-04 | Holstein & Kappert Maschf | Verfahren zum Abfuellen von Bier oder anderen kohlensaeurehaltigen Getraenken |