EP4015145A2 - Finishbearbeitungssystem - Google Patents

Finishbearbeitungssystem Download PDFInfo

- Publication number

- EP4015145A2 EP4015145A2 EP21215132.8A EP21215132A EP4015145A2 EP 4015145 A2 EP4015145 A2 EP 4015145A2 EP 21215132 A EP21215132 A EP 21215132A EP 4015145 A2 EP4015145 A2 EP 4015145A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- finishing

- workpiece

- tool

- axis

- finishing tool

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 230000002093 peripheral effect Effects 0.000 claims abstract description 62

- 230000007704 transition Effects 0.000 claims abstract description 27

- 230000010355 oscillation Effects 0.000 claims description 33

- 238000003754 machining Methods 0.000 claims description 22

- 238000009434 installation Methods 0.000 claims description 3

- 239000004575 stone Substances 0.000 claims description 3

- 238000003825 pressing Methods 0.000 description 7

- 230000008859 change Effects 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 238000005096 rolling process Methods 0.000 description 2

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 229940090441 infed Drugs 0.000 description 1

- 239000000463 material Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

- B24B21/008—Machines comprising two or more tools or having several working posts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B5/00—Machines or devices designed for grinding surfaces of revolution on work, including those which also grind adjacent plane surfaces; Accessories therefor

- B24B5/36—Single-purpose machines or devices

- B24B5/42—Single-purpose machines or devices for grinding crankshafts or crankpins

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

- B24B21/002—Machines or devices using grinding or polishing belts; Accessories therefor for grinding edges or bevels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

- B24B21/004—Machines or devices using grinding or polishing belts; Accessories therefor using abrasive rolled strips

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

- B24B21/02—Machines or devices using grinding or polishing belts; Accessories therefor for grinding rotationally symmetrical surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

- B24B21/04—Machines or devices using grinding or polishing belts; Accessories therefor for grinding plane surfaces

- B24B21/12—Machines or devices using grinding or polishing belts; Accessories therefor for grinding plane surfaces involving a contact wheel or roller pressing the belt against the work

- B24B21/14—Contact wheels; Contact rollers; Belt supporting rolls

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

- B24B21/18—Accessories

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

- B24B21/18—Accessories

- B24B21/22—Accessories for producing a reciprocation of the grinding belt normal to its direction of movement

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B27/00—Other grinding machines or devices

- B24B27/0023—Other grinding machines or devices grinding machines with a plurality of working posts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B35/00—Machines or devices designed for superfinishing surfaces on work, i.e. by means of abrading blocks reciprocating with high frequency

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B41/00—Component parts such as frames, beds, carriages, headstocks

- B24B41/005—Feeding or manipulating devices specially adapted to grinding machines

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B41/00—Component parts such as frames, beds, carriages, headstocks

- B24B41/06—Work supports, e.g. adjustable steadies

- B24B41/061—Work supports, e.g. adjustable steadies axially supporting turning workpieces, e.g. magnetically, pneumatically

- B24B41/062—Work supports, e.g. adjustable steadies axially supporting turning workpieces, e.g. magnetically, pneumatically between centres; Dogs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B5/00—Machines or devices designed for grinding surfaces of revolution on work, including those which also grind adjacent plane surfaces; Accessories therefor

- B24B5/01—Machines or devices designed for grinding surfaces of revolution on work, including those which also grind adjacent plane surfaces; Accessories therefor for combined grinding of surfaces of revolution and of adjacent plane surfaces on work

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B5/00—Machines or devices designed for grinding surfaces of revolution on work, including those which also grind adjacent plane surfaces; Accessories therefor

- B24B5/02—Machines or devices designed for grinding surfaces of revolution on work, including those which also grind adjacent plane surfaces; Accessories therefor involving centres or chucks for holding work

- B24B5/04—Machines or devices designed for grinding surfaces of revolution on work, including those which also grind adjacent plane surfaces; Accessories therefor involving centres or chucks for holding work for grinding cylindrical surfaces externally

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B5/00—Machines or devices designed for grinding surfaces of revolution on work, including those which also grind adjacent plane surfaces; Accessories therefor

- B24B5/36—Single-purpose machines or devices

- B24B5/37—Single-purpose machines or devices for grinding rolls, e.g. barrel-shaped rolls

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B7/00—Machines or devices designed for grinding plane surfaces on work, including polishing plane glass surfaces; Accessories therefor

- B24B7/10—Single-purpose machines or devices

- B24B7/16—Single-purpose machines or devices for grinding end-faces, e.g. of gauges, rollers, nuts, piston rings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B9/00—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor

Definitions

- the present invention is based on the object of further developing the known finishing system in such a way that it enables flexible finishing of differently shaped workpieces.

- this object is achieved in that the peripheral surface and the second workpiece surface adjoin one another in a transition area, and that a first working area of the first finishing tool is spatially offset from a second working area of the second finishing tool.

- the peripheral surface and the second workpiece surface are finished at the same time, specifically with their own finishing tools, which respective, spatially offset work areas are assigned.

- the transition region between the peripheral surface and the second workpiece surface is in particular an annular end region of the peripheral surface which transitions radially outwards or radially inwards into the second workpiece surface in relation to the axis of rotation of the workpiece.

- This transition area can have a sharp-edged or rounded cross-section.

- the first working area extends beyond a width of the peripheral surface measured parallel to the axis of rotation of the workpiece and/or that the second working area extends beyond a radial boundary of the second workpiece surface. This enables the finishing machining of the workpiece beyond the peripheral surface and/or beyond the second workpiece surface into the transition area or also beyond the transition area. This ensures that the peripheral surface and/or the second workpiece surface can be finished over its entire extent. In this case, the transition area itself is preferably also finished.

- an effective area of the first finishing tool is limited to a maximum of 180° of the circumference of the peripheral surface. In this way, a space is provided outside of this perimeter angle, which as "second working area" can be used for arranging the second finishing tool.

- the first finishing tool and the first workpiece surface are in contact with one another in a shell-shaped contact area over a partial circumference of the circumference of the circumferential surface. It is also possible that the contact area between the first finishing tool and the first workpiece surface, i.e. the peripheral surface of the workpiece, is linear contact, for example using a finishing belt that is pressed against the first workpiece surface by means of a pressure roller.

- the first finishing tool is a finishing belt and/or that the second finishing tool is a finishing belt.

- finishing tools or both finishing tools are each designed in the form of a finishing stone.

- the second finishing tool in particular in the form of a finishing belt, is preferably applied against the second workpiece surface by means of a pressure roller. This allows a spatially limited, linear contact of the second finishing tool with the second workpiece surface, with a comparatively compact second work area for arranging the finishing tool and the pressure roller is sufficient.

- the finishing system is particularly suitable for a workpiece in the form of a roller bearing body, with the second workpiece surface being an end face of the roller bearing body.

- the peripheral surface of this roller bearing body is, for example, cylindrical, conical or barrel-shaped.

- the workpiece can also be a shaft, with the second workpiece surface being an axial bearing surface or a thrust bearing surface of the shaft.

- the first workpiece surface to be machined by the finishing system is a peripheral surface of this shaft, which is arranged immediately adjacent to the thrust bearing surface or thrust bearing surface.

- This peripheral surface can be a plain bearing surface, for example a main bearing or connecting rod bearing of a crankshaft or a main bearing or a cam surface of a camshaft.

- the workpiece can also be a pump gear wheel, with the second workpiece surface being a gear face.

- the first workpiece surface of the pump gear is a peripheral surface directly adjoining the toothing end face, which is used, for example, to mount the pump gear in a pump arrangement.

- a further advantageous embodiment of the invention is specified in dependent claim 10 .

- the third workpiece surface is, for example, a (the second) end face of a roller bearing body, a further axial bearing surface or fitted bearing surface of a shaft or a (further) toothed end face of a pump gear.

- the second finishing tool is held on a tool holder which can be moved along a traversing axis parallel to the axis of rotation of the workpiece. This enables the finishing tool to be advanced outside of a peripheral surface of the workpiece in the direction of the second workpiece surface.

- the second finishing tool is held on a tool holder which can be moved along a travel axis perpendicular to the axis of rotation of the workpiece. This enables the delivery of the second finishing tool in the radial direction in relation to the axis of rotation of the workpiece.

- a combination of the two above-mentioned traversing axes is advantageously provided by a compound slide arrangement.

- the second finishing tool is mounted on the tool holder such that it can be tilted about a tilting axis is, wherein the tilting axis is perpendicular to the workpiece axis of rotation and at a distance from it.

- This makes it possible to be able to follow a curvature of the second workpiece surface during the finishing machining of the second workpiece surface and/or to be able to position the second finishing tool in the transition area between the first workpiece surface and the second workpiece surface.

- the finishing tool is prestressed about the tilting axis in a first tilting direction.

- a preferred position of the second finishing tool can be defined, which allows surface contact with different sections of the second workpiece surface, whereby the second finishing tool can still be tilted against the prestressing direction, in particular in order to be able to follow a course of a transition area that is curved in profile.

- the prestress acting in the direction of the first tilting direction can be generated, for example, by a spring or by a pneumatic actuator.

- the workpiece can be held between two centering points.

- This shot is suitable particularly suitable for a workpiece axis of rotation arranged in a horizontal plane.

- the invention further relates to a finishing installation which comprises a finishing system as explained above and also a second finishing device and a transport device for transporting the workpiece between the first finishing device and the second finishing device.

- a finishing installation which comprises a finishing system as explained above and also a second finishing device and a transport device for transporting the workpiece between the first finishing device and the second finishing device.

- Each of the finishing devices is used to simultaneously finish two workpiece surfaces that are directly adjacent to one another in a transition area.

- the transport device advantageously includes a turning device for turning the workpiece.

- a particularly advantageous embodiment provides that the first finish machining device is designed for machining the peripheral surface of the workpiece and a first end face of the workpiece and that the second finish machining device is designed for machining the peripheral surface of the workpiece and a second end face of the workpiece.

- the first finishing tool of the first finishing device is a roughing tool and that the first finishing tool second finishing device is a finishing tool. It is thus possible to rough-machine the peripheral surface of the workpiece by means of the first finishing device and to finish it by means of the second finishing device.

- the roughing tool is preferably a finishing stone and the finishing tool is a finishing belt.

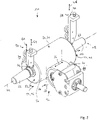

- FIG. 10 An embodiment of a finishing system is in the figures 1 and 2 denoted overall by the reference numeral 10.

- the system 10 includes a finishing device, designated generally by the reference numeral 12, and a workpiece 14 to be finished, for the example of FIG figures 1 and 2 in the form of a roller bearing body 16.

- the finishing device 12 includes a workpiece receiving device 18 for receiving the workpiece 14.

- the workpiece receiving device 18 includes two spaced centers 20 and 22 which are coupled in a known manner to a headstock or a tailstock. Such a headstock forms a rotary drive for driving the workpiece 14 about a workpiece axis of rotation 24.

- the finishing device 12 comprises a first finishing tool 26 in the form of a finishing belt 28, which is figure 1 is indicated by dash-dotted boundary lines.

- the finish belt 28 is pressurized by means of a pressure roller 30 and pressed against a first workpiece surface 32 in the form of a peripheral surface 34 of the workpiece 14 .

- the pressure roller 30 and thus also the first finishing tool 26 oscillate along a first oscillation axis 36 using a first oscillation drive which is known per se and is not shown here.

- the finishing device 12 also has a second finishing tool 38 in the form of a finishing belt 40 .

- the finish belt 40 is pressed against a second workpiece surface 44 in the form of an end face 46 of the workpiece 14 by means of a pressure roller 42 .

- the pressure roller 42 and thus also the finish belt 40 are driven in an oscillating manner by means of an oscillating drive which is known per se and is therefore not shown, so that the pressure roller 42 and the finish belt 40 move in an oscillating manner along a second oscillation axis 48 .

- the first oscillation axis 36 runs parallel to the workpiece rotation axis 24.

- the second axis of oscillation 48 runs perpendicular to the workpiece axis of rotation 24; the axis of oscillation 48 can be perpendicular to the axis of rotation of the pressure roller 42 run (as in 1 shown) or parallel to the axis of rotation of the pressure roller 42.

- the amplitude of the oscillating movements is a few millimeters and can in particular be smaller than the respective extent of the workpiece surface 32, 44 to be machined.

- the first finishing tool 26 can therefore be moved in a direction parallel to the first oscillation axis 36 by means of a traversing drive which is known per se and is not shown here.

- the second finishing tool 38 can be moved in a direction parallel to the second oscillation axis 48 by means of a traversing drive which is known per se and is not shown here.

- the peripheral surface 34 and the end face 46 adjoin one another in a transition region 50 .

- the transition region 50 is a rounding that is convex in cross section.

- the workpiece 14 has a third workpiece surface 52 which, seen along the workpiece axis of rotation 24 , is arranged at a distance from the second workpiece surface 44 .

- the third workpiece surface is a second end face 54 of the roller bearing body 16.

- the third workpiece surface 52 is arranged adjacent to the peripheral surface 34 of the workpiece 14 .

- a The transition area between the end face 54 and the peripheral surface 34 is denoted by the reference number 56 . This is a rounding that is convex in cross-section.

- the finishing device 12 includes a third finishing tool 58 in the form of a finishing belt 60 which is pressed against the third workpiece surface 52 by means of a pressure roller 62 .

- the pressure roller 62 and the third finishing tool 58 are driven in an oscillating manner by means of a third oscillation drive which is known per se and is not shown here, so that the pressure roller 62 and the finishing belt 58 are driven in an oscillating manner along a third oscillation axis 64 .

- a traversing drive that is effective parallel to the third oscillation axis 64 is provided for the third finishing tool 58 .

- the third axis of oscillation 64 runs perpendicular to the axis of rotation of the workpiece 24.

- the axes of oscillation 48 and/or 64 extend in the radial direction in relation to the axis of rotation 24 of the workpiece.

- Each of the mentioned finishing tools 26, 38, 58 is assigned a respective working area 66, 68 or 70. These working areas are offset from one another, so that the three different workpiece surfaces 32, 44 and 52 can be processed at the same time.

- the working area 66 of the first finishing tool 26 extends, viewed along the workpiece axis of rotation 24, at least over the width of the peripheral surface 34, i.e. between the end faces 46 and 54.

- the first working area 66 extends over the end faces 46 and 54, viewed along the workpiece axis of rotation 24 addition, so that the finish belt 28 can be brought into a position in which the finish belt 28 rests against the peripheral surface 34 only along part of its width and is arranged at least with a partial area at the level of the transition area 50 or the transition area 56.

- the working areas 68 and 70 of the second finishing tool 38 and of the third finishing tool 58 are arranged offset to the first working area and are in turn spaced apart relative to one another.

- the second working area 68 is not delimited radially outwards by a radial delimitation of the second workpiece surface 44 at the level of the transition area 50 , but rather the working area 68 can extend at least up to the level of the peripheral surface 34 . This applies in a corresponding manner to the third working area 70.

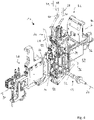

- a finishing system 10 includes a workpiece 14 in the form of a shaft 72, in particular in the form of a camshaft (shown here) or a crankshaft.

- the first finishing tool 26 in the form of a finishing belt 28 is pressed by means of a shell 74 against the first workpiece surface 32 in the form of a peripheral surface, here a bearing surface of the shaft 72.

- the finishing belt 28 is in contact with the peripheral surface 34 in a cup-shaped contact area over a partial circumference of the circumference of the peripheral surface 34.

- the second finishing tool 38 in the form of a finishing belt 40 and an optional third finishing tool 58 in the form of a finishing belt 60 can each be subjected to a pressing force via flat pressing elements 76, 80 for the respective processing of workpiece surfaces adjacent to the peripheral surface 34, namely a second workpiece surface 44 and optionally a third workpiece surface 52.

- the workpiece surfaces 44, 52 are designed as axial bearing surfaces.

- the pressing elements 76 and 78 can be spread in mutually opposite directions by means of an interposed wedge element 78, so that the finishing tools 38 and 58 can reach the workpiece surfaces 44 and 52 at the same time.

- the finishing tools 38 and 58 are held on a common unit 82 which can be displaced along a displacement axis 84 parallel to the oscillation axes 48, 64.

- the traversing axis 84 is arranged vertically.

- the finishing tools 38, 58 of the unit 82 can be advanced along an infeed axis 86 in the radial direction onto the axis of rotation 24 of the workpiece.

- the first finishing tool 26 and the pressure shell 74 are held on a unit 88 that is separate from the unit 82 .

- This unit 88 can be advanced onto the workpiece 14 along an infeed axis 90 in a radial direction with respect to the workpiece axis of rotation 24 .

- FIG. 4 An operating state of the finishing system 10 is in figure 4 shown.

- the unit 88 with the first finishing tool 26 is advanced along the infeed axis 90 in the radial direction onto the workpiece 14, so that the pressure shell 74 presses the first finishing tool 26 in the form of the finishing belt 28 against the peripheral surface 34 of the shaft 72.

- the unit 82 is moved along the infeed axis 84 in such a way that the pressing elements 76, 80 are arranged at the level of the second workpiece surface 44 and the third workpiece surface 52, respectively.

- the finishing tools mentioned are infed along the infeed axis 86 in the radial direction onto the workpiece rotation axis 24 of the workpiece 14, so that the finishing belts 40 and 60 are in respective contact with the second workpiece surface 44 and the third workpiece surface 52 of the shaft 72.

- the shaft 72 For the finishing machining of the shaft 72, it is rotated about the axis of rotation 24 of the workpiece by means of a rotary drive.

- the first finishing tool 26 oscillates along a first oscillation axis 36 parallel to the workpiece axis of rotation 24, cf. figure 1 .

- the second finishing tool 38 and the third finishing tool 58 oscillate along mutually parallel oscillation axes 48 and 64 which run perpendicularly to the first oscillation axis 36 and perpendicularly to the workpiece axis of rotation 24 .

- an oscillating drive known per se and not shown here is provided for the oscillating drive of the first finishing tool 26.

- the unit 82 has an oscillating drive 92, which converts at least the area of the pressing elements 76 and 80 into an oscillating movement offset.

- a common oscillating drive 92 is provided to generate the oscillating movements along the oscillating axes 48 and 64.

- Finishing belt 28 has a width that is smaller than the width of peripheral surface 34 measured parallel to workpiece axis of rotation 24. By means of the oscillation of finishing belt 28 along first oscillation axis 36, however, the entire width of peripheral surface 34 and the transition region 50 to second workpiece surface 44 or the transition area (no reference number) to the third workpiece surface 52 can be machined.

- a first working area 66 of the first finishing tool 26 is therefore delimited by the second workpiece surface 44 and the third workpiece surface 52 .

- the first work area 66 is arranged on a different side in relation to the vertical plane than the two work areas 68 and 70 of the second finishing tool 38 and the third finishing tool 58.

- the working areas 58 and 70 are in turn spaced relative to one another.

- the system 10 shown enables the finishing machining of a peripheral surface 34 of a shaft 72 and the simultaneous machining of at least one axial bearing or thrust bearing surface adjacent to this peripheral surface 34 .

- the respective transition regions between the first workpiece surface 32 and the second workpiece surface 44 or between the first workpiece surface 32 and the second workpiece surface 52 are rounded in cross section in a concave manner.

- the oscillating movement along the first oscillation axis 36 is not generated by the first finishing tool 26 being driven in an oscillating manner, but by the workpiece 14 being driven in an oscillating manner in a direction parallel to the workpiece axis of rotation 24 . In this case, it is possible for the first finishing tool 26 to stand still when viewed along the axis of rotation 24 of the workpiece.

- a compensation device 94 is preferably provided, which makes it possible to move the second finishing tool 38 and, if necessary, the third finishing tool 58 along a axis parallel to the oscillation axis 36 To move compensation axis 96 (passive).

- the second finishing tool 38 and the second finishing tool 58 are provided by finishing belts 40 and 60 which are separate from one another. It is possible that the second and the third finishing tool are provided by the same finishing belt, with a first Section of this finish belt is assigned to the second workpiece surface 44, the finish belt is then deflected in a deflection section and a second section of the same finish belt is assigned to the third workpiece surface 52.

- the workpiece 14 is in the form of a pump gear 98, cf. in particular figure 6 .

- the pump gear 98 has two peripheral surfaces 34a and 34b which are offset relative to one another. A toothed area 100 is formed between these peripheral surfaces.

- the toothed region 100 has a second workpiece surface 44 in the form of a first toothed end face, which adjoins the first peripheral surface 34a.

- the toothed region 100 also has a third workpiece surface 52 which faces away from the second workpiece surface 44 and is designed as a toothed end face and adjoins the second peripheral surface 34b.

- a special feature of the system 10 according to Figures 5 to 7 is that the system 10 has a fourth finishing tool 102 in the form of a finishing belt 104, which is pressed against the second peripheral surface 34b via a pressure roller 106.

- the other finishing tools are also pressed by respective pressure rollers against the workpiece surface to be finished, for the example of the first finishing tool 26 using a pressure roller 30.

- All finishing tools 26, 38, 58 and 102 are driven in an oscillating manner. Going beyond the oscillation of the first finishing tool 26 along the first oscillation axis 36 and the oscillation of the second and third finishing tools 38 and 58 along the second and third oscillation axes 48 and 64, the fourth finishing tool 102 is also driven to oscillate along a fourth oscillation axis 108.

- the fourth oscillation axis 108 runs parallel to the workpiece rotation axis 24.

- the first finishing tool 26 and the second finishing tool 38 serve to machine the first peripheral surface 34a and the second workpiece surface 44 adjacent thereto in the form of one of the two toothed end faces.

- the third finishing tool 58 and the fourth finishing tool 102 are used for finishing the third workpiece surface 52 in the form of the other toothed end face and the peripheral surface 34b adjoining it.

- a fourth work area 110 is assigned to the fourth finishing tool 102, cf. figures 5 and 6 .

- This fourth workspace 110 is spatially offset to the respective working areas 66, 68, 70 of the first three finishing tools 26, 38 and 58.

- the working areas 66, 68 and 70 are also spatially offset from one another.

- the machining situation on "one half" of the pump gear wheel 98 i.e. the machining of the peripheral surface 34a and the second workpiece surface 44 on the one hand and the machining of the second peripheral surface 34b and the workpiece surface 52 on the other hand, is comparable to the machining "butted" adjacent to a transition area 50, with reference to the embodiment of Figures 3 and 4 have been described.

- the tool holder 112 can be moved along the axis of travel 114 parallel to the axis of rotation 24 of the workpiece. This enables delivery of the second finishing tool 38 outside of a peripheral surface 34 of the workpiece 24 in the direction of the second workpiece surface 44.

- the Tool holder 112 can be displaced along a displacement axis 116 perpendicular to workpiece axis of rotation 24 . This enables the delivery of the second finishing tool 38 in the radial direction in relation to the workpiece axis of rotation 24 .

- a compound slide arrangement which is known per se and is therefore not shown is provided.

- the finishing tool 38 is mounted on the tool holder 112 such that it can be tilted about a tilting axis 118, cf. 9 and 10 . This enables a rounded transition region 50 to be machined between the second workpiece surface 44 and the peripheral surface 34 of a workpiece 14 which is designed in particular as a rolling element 16 .

- the tool holder 112 comprises a frame 120 which is also used, for example, to arrange a supply roll 122 for fresh finish belt 40 and to arrange a collection roll 124 for used finish belt 40 .

- the frame 120 has an extension arm 126 for arranging a tilting bearing 128 and for arranging a frame 130 .

- a tilting arm 132 is tiltably mounted on the tilting bearing 128 .

- the tilting arm 132 carries a pressure roller 42 for pressing the finishing tool 38 against the second workpiece surface 44 and against the rounded transition area 50.

- the tool holder 112 also has a pneumatic actuator 134, for example, which is supported on the frame 130 at one end and is connected to a coupling section 136 of the tilting arm 132 at the other end.

- the actuator prestresses the finishing tool 38 about the tilting axis 118 in a first tilting direction 138 .

- the second finishing tool 38 starting from a first working position, is in flat contact with the second workpiece surface 44 (cf 9 , first working position) is prestressed in such a way that the second finishing tool 38 remains in planar contact with the rounded transition region 50 of the workpiece 24 when it is displaced radially outwards, i.e. it can also follow the course of the transition region, which is curved in profile (cf 10 , second job).

- Tool holder 112 described is particularly suitable for use in a below with reference to figures 11 and 12 described finishing plant 140.

- the finishing facility 140 includes two previously referred to in FIG Figures 1 to 10 described finishing devices. These are in the figures 11 and 12 denoted by reference numerals 12a and 12b.

- a workpiece 14a or 14b can be processed with each of the finishing devices 12a and 12b, so that both finishing devices 12a and 12b preferably operated simultaneously.

- the finishing devices 12a and 12b are used for the sequential machining of the same workpieces 14a, 14b, which are designed in particular in the form of roller bearing bodies 16a, 16b.

- the finishing installation 140 has a transport device 142 for transporting a workpiece 14a, 14b from the first finishing device 12a to the second finishing device 12b.

- the transport device 142 includes a first transfer device 144, which is assigned to the first finishing device 12a, a turning device 146 and finally a second transfer device 148, which is assigned to the first finishing device 12b.

- the first transfer device 144 has a workpiece inlet 150 for unmachined workpieces 14a, 14b and also a workpiece outlet 152 for workpieces 14a, 14b machined in the first finishing device 12a.

- the second transfer device 148 has a workpiece inlet 154 for workpieces 14a, 14b processed in the first finishing device 12a and also a workpiece outlet 156 for workpieces 14a, 14b which are first in the first finishing device 12a and then in the second finishing device 12b were processed.

- the turning device 146 has a support 158 which is arranged on a carriage 160 together with the workpiece outlet 152 of the first transfer device 144 and the workpiece inlet 154 of the second transfer device 148 .

- the turning device 146 comprises a turning machine 162, which serves to turn a workpiece 14a, 14b arranged on the support 158 by 180° with respect to a workpiece axis 24a, 24b.

- the finishing machine 140 works as follows: In an initial state, no workpieces 14a, 14b are arranged in the finishing devices 12a and 12b. Proceeding from this, a first workpiece (referred to simply as “14" and without “a” or “b” in the following description) is fed via the workpiece inlet 150 to the first transfer device 144 of the first finishing device 12a. There, the workpiece 14 is finished in the region of a peripheral surface 34 with a first finishing tool 26a, preferably in the form of a roughing tool. At the same time, a first end face 46 adjoining the peripheral surface 34 is finished by means of a second finishing tool 38a. The second finishing tool 38a can, for example, be attached to one with reference to FIG figures 8 until 10 described tool holder 112 be held. The processing within the finishing processing device 12a is carried out in the above with reference to FIG Figures 1 to 10 described way.

- the workpiece 14 After completion of the machining of the workpiece 14 in the first finishing device 12a, the workpiece 14 is transported by means of the first transfer device 144 to the workpiece outlet 152 and from there to the support 158.

- the turning device 146 with the turning machine 162 turns the workpiece 14 previously machined in the finishing device 12a, by 180° in relation to the workpiece axis 24, so that the end face 46 previously machined in the first finishing device 12a rests on the support 158 after the turning process is complete and so that the previously unmachined second end face 54 of the workpiece 14 is exposed at the top.

- the workpiece 14 is fed to the workpiece inlet 154 of the second transfer device 148 and from there to the second finishing device 12b.

- the peripheral surface 34 of the workpiece 14 is finished again by means of a first finish-machining tool 26b, which is preferably embodied as a finishing tool.

- a first finish-machining tool 26b which is preferably embodied as a finishing tool.

- the end face unmachined in the first finishing device 12a becomes 54 finished by means of a second finishing tool 38b.

- the workpiece 14 is fed to the workpiece outlet 156 by means of the second transfer device 148 .

- Such a workpiece 14 was thus processed successively in the first finishing device 12a and the second finishing device 12b.

- the peripheral surface 34 was rough-machined and the first end face 46 was finished.

- the second device 12b the previously rough-machined peripheral surface 34 was finished and, in addition, the previously unmachined end face 54 was finished.

- the transfer devices 144 and 148 are preferably each designed as a triple gripper unit which can be rotated about a respective axis of rotation 164 , 166 .

- a position change of an unmachined workpiece from the workpiece inlet 150 to the first finishing device 12a takes place at the same time as a position change of a workpiece 14a machined in the first finishing device 12a to the workpiece outlet 152.

- a change in position of a workpiece 14a processed in the first finish processing device 12a from the workpiece inlet 154 to the second finish processing device 12b occurs at the same time as a change in position of a workpiece 14b processed in the second finish processing device 12b to the workpiece outlet 156.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Abstract

Description

- Die Erfindung betrifft ein Finishbearbeitungssystem gemäß

DE 10 2015 216 357 A1 , umfassend eine Finishbearbeitungsvorrichtung und ein finishend zu bearbeitendes Werkstück, wobei die Finishbearbeitungsvorrichtung aufweist: - eine Werkstückaufnahmeeinrichtung zur Aufnahme des finishend zu bearbeitenden Werkstücks und einen Rotationsantrieb zum Antrieb des Werkstücks um eine Werkstückrotationsachse,

- ein erstes Finishwerkzeug zur finishenden Bearbeitung einer ersten Werkstückoberfläche des Werkstücks und einen ersten Oszillationsantrieb zum Antrieb des ersten Finishwerkzeugs oder des Werkstücks entlang einer ersten Oszillationsachse,

- ein zweites Finishwerkzeug zur finishenden Bearbeitung einer zweiten Werkstückoberfläche des Werkstücks und einen zweiten Oszillationsantrieb zum Antrieb des zweiten Finishwerkzeugs oder des Werkstücks entlang einer zweiten Oszillationsachse,

- Der vorliegenden Erfindung liegt die Aufgabe zugrunde, das bekannte Finishbearbeitungssystem so weiterzubilden, dass es eine flexible Finishbearbeitung unterschiedlich geformter Werkstücke ermöglicht.

- Diese Aufgabe wird erfindungsgemäß dadurch gelöst, dass die Umfangsfläche und die zweite Werkstückoberfläche in einem Übergangsbereich aneinander angrenzen, und dass ein erster Arbeitsbereich des ersten Finishwerkzeugs zu einem zweiten Arbeitsbereich des zweiten Finishwerkzeugs räumlich versetzt angeordnet ist.

- Bei dem erfindungsgemäßen Finishbearbeitungssystem ist es möglich, dass die Umfangsfläche und die zweite Werkstückoberfläche gleichzeitig finishend bearbeitet werden, und zwar durch jeweils eigene Finishwerkzeuge, denen jeweilige, zueinander räumlich versetzte Arbeitsbereiche zugeordnet sind. Bei dem Übergangsbereich zwischen der Umfangsfläche und der zweiten Werkstückoberfläche handelt es sich insbesondere um einen ringförmigen Endbereich der Umfangsfläche, der bezogen auf die Rotationsachse des Werkstücks nach radial außen oder nach radial innen in die zweite Werkstückoberfläche übergeht. Dieser Übergangsbereich kann im Querschnitt scharfkantig oder verrundet ausgeführt sein.

- Es ist bevorzugt, dass sich der erste Arbeitsbereich über eine parallel zu der Werkstückrotationsachse gemessene Breite der Umfangsfläche hinaus erstreckt und/oder dass sich der zweite Arbeitsbereich über eine radiale Begrenzung der zweiten Werkstückoberfläche hinaus erstreckt. Dies ermöglicht die finishende Bearbeitung des Werkstücks über die Umfangsfläche hinaus und/oder über die zweite Werkstückoberfläche hinaus bis in den Übergangsbereich hinein oder auch über den Übergangsbereich hinaus. Somit ist gewährleistet, dass die Umfangsfläche und/oder die zweite Werkstückoberfläche über ihre gesamte Erstreckung hinweg finishend bearbeitet werden können. Dabei wird vorzugsweise auch der Übergangsbereich selbst finishend bearbeitet.

- Es ist vorzugsweise vorgesehen, dass ein Wirkbereich des ersten Finishwerkzeugs auf maximal 180° des Umfangs der Umfangsfläche begrenzt ist. Auf diese Weise wird außerhalb dieses Umfangswinkels ein Raum bereitgestellt, der als "zweiter Arbeitsbereich" für die Anordnung des zweiten Finishwerkzeugs genutzt werden kann.

- Für einen erhöhten Materialabtrag ist bevorzugt, dass das erste Finishwerkzeug und die erste Werkstückoberfläche in einem schalenförmigen Kontaktbereich über einen Teilumfang des Umfangs der Umfangsfläche hinweg miteinander in Kontakt stehen. Es ist auch möglich, dass der Kontaktbereich zwischen dem ersten Finishwerkzeug und der ersten Werkstückoberfläche, also der Umfangsfläche des Werkstücks, ein linienförmiger Kontakt ist, beispielsweise unter Verwendung eines Finishbands, das mittels einer Andrückrolle gegen die erste Werkstückoberfläche angedrückt wird.

- Insbesondere ist es bevorzugt, dass das erste Finishwerkzeug ein Finishband ist und/oder dass das zweite Finishwerkzeug ein Finishband ist.

- Es ist auch möglich, dass eines der Finishwerkzeuge oder beide Finishwerkzeuge jeweils in Form eines Finishsteins ausgebildet sind.

- Das zweite Finishwerkzeug, insbesondere in Form eines Finishbands, ist vorzugsweise mittels einer Andrückrolle gegen die zweite Werkstückoberfläche beaufschlagt. Dies ermöglicht einen räumlich begrenzten, linienförmigen Kontakt des zweiten Finishwerkzeugs mit der zweiten Werkstückoberfläche, wobei ein vergleichsweise kompakter zweiter Arbeitsbereich zur Anordnung des Finishwerkzeugs und der Andrückrolle genügt.

- Das Finishbearbeitungssystem eignet sich insbesondere für ein Werkstück in Form eines Wälzlagerkörpers, wobei die zweite Werkstückoberfläche eine Stirnseite des Wälzlagerkörpers ist. Die Umfangsfläche dieses Wälzlagerkörpers ist beispielsweise zylindrisch, kegelförmig oder tonnenförmig.

- Vorzugsweise kann es sich bei dem Werkstück auch um eine Welle handeln, wobei die zweite Werkstückoberfläche eine Axiallagerfläche oder eine Passlagerfläche der Welle ist. Die durch das Finishbearbeitungssystem zu bearbeitende erste Werkstückoberfläche ist eine Umfangsfläche dieser Welle, welche unmittelbar benachbart zu der Axiallagerfläche oder Passlagerfläche angeordnet ist. Bei dieser Umfangsfläche kann es sich um eine Gleitlagerfläche handeln, beispielsweise eines Hauptlagers oder Pleuellagers einer Kurbelwelle oder eines Hauptlagers oder einer Nockenfläche einer Nockenwelle.

- Bei dem Werkstück kann es sich auch um ein Pumpenzahnrad handeln, wobei die zweite Werkstückoberfläche eine Verzahnungsstirnfläche ist. Die erste Werkstückoberfläche des Pumpenzahnrads ist eine unmittelbar an die Verzahnungsstirnfläche angrenzende Umfangsfläche, welche beispielsweise zur Lagerung des Pumpenzahnrads in einer Pumpenanordnung dient.

- Eine weitere vorteilhafte Ausgestaltung der Erfindung ist in dem Unteranspruch 10 angegeben. Mit diesem System ist die gleichzeitige Bearbeitung von drei Werkstückoberflächen des Werkstücks möglich. Bei der dritten Werkstückoberfläche handelt es sich beispielsweise um eine (die zweite) Stirnseite eines Wälzlagerkörpers, um eine weitere Axiallagerfläche oder Passlagerfläche einer Welle oder um eine (weitere) Verzahnungsstirnfläche eines Pumpenzahnrads.

- Bei einer bevorzugten Ausführungsform ist das zweite Finishwerkzeug an einem Werkzeughalter gehalten, der längs einer zu der Werkstückrotationsachse parallelen Verfahrachse verfahrbar ist. Dies ermöglicht eine Zustellung des Finishwerkzeugs außerhalb einer Umfangsfläche des Werkstücks in Richtung auf die zweite Werkstückoberfläche.

- Alternativ oder zusätzlich hierzu ist es bevorzugt, dass das zweite Finishwerkzeug an einem Werkzeughalter gehalten ist, der längs einer zu der Werkstückrotationsachse senkrechten Verfahrachse verfahrbar ist. Dies ermöglicht die Zustellung des zweiten Finishwerkzeugs in bezogen auf die Werkstückrotationsachse radialer Richtung.

- Eine Kombination beider vorstehend genannter Verfahrachsen ist in vorteilhafter Weise durch eine Kreuzschlittenanordnung bereitgestellt.

- Es ist ferner bevorzugt, wenn das zweite Finishwerkzeug an dem Werkzeughalter um eine Verkippachse verkippbar gelagert ist, wobei die Verkippachse zu der Werkstückrotationsachse senkrecht und zu dieser beabstandet verläuft. Dies ermöglicht es, während der finishenden Bearbeitung der zweiten Werkstückoberfläche einer Krümmung der zweiten Werkstückoberfläche folgen zu können und/oder das zweite Finishwerkzeug in dem Übergangsbereich zwischen der ersten Werkstückoberfläche und der zweiten Werkstückoberfläche positionieren zu können. Insbesondere ist es dabei möglich, den Übergangsbereich selbst, also beispielsweise eine Verrundung zwischen Umfangsfläche und zweiter Werkstückoberfläche, ebenfalls finishend bearbeiten zu können.

- Es ist bevorzugt, dass das Finishwerkzeug um die Verkippachse in einer ersten Verkipprichtung vorgespannt ist. Auf diese Weise kann eine Vorzugsstellung des zweiten Finishwerkzeugs definiert werden, welche eine flächige Anlage an unterschiedliche Abschnitte der zweiten Werkstückoberfläche erlaubt, wobei das zweite Finishwerkzeug aber dennoch entgegen der Vorspannungsrichtung verkippbar ist, insbesondere um einem im Profil gekrümmten Verlauf eines Übergangsbereichs folgen zu können. Die in Richtung der ersten Verkipprichtung wirkenden Vorspannung kann beispielsweise durch eine Feder oder durch einen pneumatischen Aktor erzeugt werden.

- Für das erfindungsgemäße Finishbearbeitungssystem kommen unterschiedliche Werkstückaufnahmeeinrichtungen in Betracht. Beispielsweise kann das Werkstück zwischen zwei Zentrierspitzen aufgenommen sein. Diese Aufnahme eignet sich insbesondere für eine in einer horizontalen Ebene angeordnete Werkstückrotationsachse.

- Die Erfindung betrifft ferner eine Finishbearbeitungsanlage, welche ein vorstehend erläutertes Finishbearbeitungssystem umfasst und ferner eine zweite Finishbearbeitungsvorrichtung und eine Transporteinrichtung zum Transport des Werkstücks zwischen der ersten Finishbearbeitungsvorrichtung und der zweiten Finishbearbeitungsvorrichtung. Jede der Finishbearbeitungsvorrichtungen dient dazu, zwei in einem Übergangsbereich unmittelbar aneinander angrenzende Werkstückoberflächen gleichzeitig finishend zu bearbeiten.

- Die Transporteinrichtung umfasst in vorteilhafter Weise eine Wendeeinrichtung zum Wenden des Werkstücks.

- Eine besonders vorteilhafte Ausgestaltung sieht vor, dass die erste Finishbearbeitungsvorrichtung zur Bearbeitung der Umfangsfläche des Werkstücks und einer ersten Stirnseite des Werkstücks ausgebildet ist und dass die zweite Finishbearbeitungsvorrichtung zur Bearbeitung der Umfangsfläche des Werkstücks und einer zweiten Stirnseite des Werkstücks ausgebildet ist. Dies ermöglicht es, dieselbe Umfangsfläche des Werkstücks sowohl mittels der ersten Finishbearbeitungsvorrichtung als auch mittels der zweiten Finishbearbeitungsvorrichtung zu bearbeiten. Hierbei ist es insbesondere bevorzugt, dass das erste Finishwerkzeug der ersten Finishbearbeitungsvorrichtung ein Schruppwerkzeug ist und dass das erste Finishwerkzeug der zweiten Finishbearbeitungsvorrichtung ein Schlichtwerkzeug ist. Somit ist es möglich, mittels der ersten Finishbearbeitungsvorrichtung die Umfangsfläche des Werkstücks schruppend zu bearbeiten und mittels der zweiten Finishvorrichtung zu schlichten.

- Vorzugsweise handelt es sich bei dem Schruppwerkzeug um einen Finishstein und bei dem Schlichtwerkzeug um ein Finishband.

- Weitere Merkmale und Vorteile der Erfindung sind Gegenstand der nachfolgenden Beschreibung und der zeichnerischen Darstellung bevorzugter Ausführungsbeispiele.

- In der Zeichnung zeigt

- Fig. 1

- eine perspektivische Ansicht einer Ausführungsform eines Finishbearbeitungssystems mit einem Werkstück in Form eines Wälzkörpers;

- Fig. 2

- das Finishbearbeitungssystem gemäß

Fig. 1 aus einer entgegengesetzten Perspektive; - Fig. 3

- eine perspektivische Ansicht einer weiteren Ausführungsform eines Finishbearbeitungssystems mit einem Werkstück in Form einer Welle, wobei das Werkstück freigestellt ist;

- Fig. 4

- eine der

Fig. 3 entsprechende Ansicht des Finishbearbeitungssystems, wobei das Werkstück finishend bearbeitet wird; - Fig. 5

- eine perspektivische Ansicht einer Ausführungsform eines Finishbearbeitungssystems mit einem Werkstück in Form eines Pumpenzahnrades;

- Fig. 6

- das Pumpenzahnrad, die Finishwerkzeuge und einen Teil der Andrückwerkzeuge des Finishbearbeitungssystems gemäß

Fig. 5 in Alleinstellung; - Fig. 7

- das Finishbearbeitungssystem gemäß

Fig. 5 aus einer entgegengesetzten Perspektive; - Fig. 8

- eine perspektivische Ansicht einer Ausführungsform eines Werkzeughalters für ein zweites Finishwerkzeug eines Finishbearbeitungssystems;

- Fig. 9

- eine Vorderansicht einer Baugruppe des Werkzeughalters gemäß

Fig. 8 , in einer ersten Arbeitsstellung; - Fig. 10

- eine der

Fig. 9 entsprechende Vorderansicht, in einer zweiten Arbeitsstellung; - Fig. 11

- eine Draufsicht einer Ausführungsform einer Finishbearbeitungsanlage mit zwei Finishbearbeitungsvorrichtungen und mit einer Wendeeinrichtung; und

- Fig. 12

- eine Vorderansicht der Finishbearbeitungsanlage gemäß

Fig. 11 . - Eine Ausführungsform eines Finishbearbeitungssystems ist in den

Figuren 1 und2 insgesamt mit dem Bezugszeichen 10 bezeichnet. Das System 10 umfasst eine insgesamt mit dem Bezugszeichen 12 bezeichnete Finishbearbeitungsvorrichtung und ein finishend zu bearbeitendes Werkstück 14, für das Beispiel derFiguren 1 und2 in Form eines Wälzlagerkörpers 16. - Die Finishbearbeitungsvorrichtung 12 umfasst eine Werkstückaufnahmeeinrichtung 18 zur Aufnahme des Werkstücks 14. Die Werkstückaufnahmeeinrichtung 18 umfasst zwei zueinander beabstandete Zentrierspitzen 20 und 22, welche in an sich bekannter Weise mit einem Spindelstock beziehungsweise einem Reitstock gekoppelt sind. Ein solcher Spindelstock bildet einen Rotationsantrieb zum Antrieb des Werkstücks 14 um eine Werkstückrotationsachse 24.

- Die Finishbearbeitungsvorrichtung 12 umfasst ein erstes Finishwerkzeug 26 in Form eines Finishbands 28, das in

Figur 1 durch strichpunktierte Begrenzungslinien angedeutet ist. - Das Finishband 28 wird mittels einer Andrückrolle 30 druckbeaufschlagt und gegen eine erste Werkstückoberfläche 32 in Form einer Umfangsfläche 34 des Werkstücks 14 angedrückt.

- Dabei oszillieren die Andrückrolle 30 und somit auch das erste Finishwerkzeug 26 entlang einer ersten Oszillationsachse 36 unter Verwendung eines an sich bekannten und hier nicht dargestellten ersten Oszillationsantriebs.

- Die Finishbearbeitungsvorrichtung 12 weist ferner ein zweites Finishwerkzeug 38 in Form eines Finishbands 40 auf. Das Finishband 40 wird mittels einer Andrückrolle 42 gegen eine zweite Werkstückoberfläche 44 in Form einer Stirnseite 46 des Werkstücks 14 angedrückt.

- Die Andrückrolle 42 und somit auch das Finishband 40 sind mittels eines an sich bekannten und daher nicht dargestellten Oszillationsantriebs oszillierend angetrieben, sodass sich die Andrückrolle 42 und das Finishband 40 entlang einer zweiten Oszillationsachse 48 oszillierend bewegen.

- Die erste Oszillationsachse 36 verläuft parallel zu der Werkstückrotationsachse 24.

- Die zweite Oszillationsachse 48 verläuft senkrecht zu der Werkstückrotationsachse 24; die Oszillationsachse 48 kann senkrecht zu der Rotationsachse der Andrückrolle 42 verlaufen (wie in

Fig. 1 dargestellt) oder parallel zu der Rotationsachse der Andrückrolle 42. - Die Amplitude der Oszillationsbewegungen beträgt wenige Millimeter und kann insbesondere kleiner sein als die jeweilige Erstreckung der zu bearbeitenden Werkstückoberfläche 32, 44. Daher ist das erste Finishwerkzeug 26 in einer zur ersten Oszillationsachse 36 parallelen Richtung mittels eines an sich bekannten und hier nicht dargestellten Verfahrantriebs bewegbar. In entsprechender Weise ist das zweite Finishwerkzeug 38 mittels eines an sich bekannten und hier nicht dargestellten Verfahrantriebs in einer zu der zweiten Oszillationsachse 48 parallelen Richtung verfahrbar.

- Die Umfangsfläche 34 und die Stirnseite 46 grenzen in einem Übergangsbereich 50 aneinander an. Bei dem in

Figuren 1 und2 dargestellten Ausführungsbeispiel handelt es sich bei dem Übergangsbereich 50 um eine im Querschnitt konvexe Verrundung. - Das Werkstück 14 weist eine dritte Werkstückoberfläche 52 auf, welche entlang der Werkstückrotationsachse 24 gesehen zu der zweiten Werkstückoberfläche 44 beabstandet angeordnet ist. Bei der dritten Werkstückoberfläche handelt es sich um eine zweite Stirnseite 54 des Wälzlagerkörpers 16.

- Die dritte Werkstückoberfläche 52 ist benachbart zu der Umfangsfläche 34 des Werkstücks 14 angeordnet. Ein Übergangsbereich zwischen der Stirnseite 54 und der Umfangsfläche 34 ist mit dem Bezugszeichen 56 bezeichnet. Hierbei handelt es sich um eine im Querschnitt konvexe Verrundung.

- Die Finishbearbeitungsvorrichtung 12 umfasst ein drittes Finishwerkzeug 58 in Form eines Finishbands 60, das mittels einer Andrückrolle 62 gegen die dritte Werkstückoberfläche 52 angedrückt wird. Die Andrückrolle 62 und das dritte Finishwerkzeug 58 sind mittels eines an sich bekannten und hier nicht dargestellten dritten Oszillationsantriebs oszillierend angetrieben, sodass die Andrückrolle 62 und das Finishband 58 längs einer dritten Oszillationsachse 64 oszillierend angetrieben sind. Ferner ist ein parallel zu der dritten Oszillationsachse 64 wirksamer Verfahrantrieb für das dritte Finishwerkzeug 58 vorgesehen.

- Die dritte Oszillationsachse 64 verläuft senkrecht zu der Werkstückrotationsachse 24.

- Insbesondere erstrecken sich die Oszillationsachsen 48 und/oder 64 bezogen auf die Werkstückrotationsachse 24 in radialer Richtung.

- Jedem der genannten Finishwerkzeuge 26, 38, 58 ist ein jeweiliger Arbeitsbereich 66, 68 beziehungsweise 70 zugeordnet. Diese Arbeitsbereiche sind zueinander versetzt, sodass eine gleichzeitige Bearbeitung der unterschiedlichen drei Werkstückoberflächen 32, 44 und 52 möglich ist.

- Der Arbeitsbereich 66 des ersten Finishwerkzeugs 26 erstreckt sich entlang der Werkstückrotationsachse 24 gesehen zumindest über die Breite der Umfangsfläche 34, also zwischen den Stirnseiten 46 und 54. In vorteilhafter Weise erstreckt sich der erste Arbeitsbereich 66 entlang der Werkstückrotationsachse 24 gesehen über die Stirnflächen 46 und 54 hinaus, sodass das Finishband 28 in eine Position verbracht werden kann, in welcher das Finishband 28 nur entlang eines Teils seiner Breite an der Umfangsfläche 34 anliegt und zumindest mit einem Teilbereich auf Höhe des Übergangsbereichs 50 oder des Übergangsbereichs 56 angeordnet ist.

- Die Arbeitsbereiche 68 beziehungsweise 70 des zweiten Finishwerkzeugs 38 beziehungsweise des dritten Finishwerkzeugs 58 sind zu dem ersten Arbeitsbereich versetzt angeordnet und ihrerseits relativ zueinander beabstandet.

- In entsprechender Weise ist der zweite Arbeitsbereich 68 nach radial außen nicht durch eine radiale Begrenzung der zweiten Werkstückoberfläche 44 auf Höhe des Übergangsbereichs 50 begrenzt, sondern der Arbeitsbereich 68 kann sich zumindest bis auf Höhe der Umfangsfläche 34 erstrecken. Dies gilt in entsprechender Weise für den dritten Arbeitsbereich 70.

- Ein in den

Figuren 3 und4 dargestelltes Ausführungsbeispiel eines Finishbearbeitungssystems 10 umfasst ein Werkstück 14 in Form einer Welle 72, insbesondere in Form einer Nockenwelle (hier dargestellt) oder einer Kurbelwelle. - Zu dem vorstehenden Ausführungsbeispiel gemäß den

Figuren 1 und2 funktionsidentische oder -ähnliche Bauteile sind mit denselben Bezugszeichen bezeichnet. Es wird Bezug genommen auf die vorstehende Beschreibung zu denFiguren 1 und2 . Nachfolgend werden Unterschiede und Besonderheiten der Ausführung gemäßFiguren 3 und4 im Vergleich zu dem Ausführungsbeispiel gemäßFiguren 1 und2 erläutert. - Bei der Finishbearbeitungsvorrichtung 12 des Systems 10 gemäß

Figuren 3 und4 wird das erste Finishwerkzeug 26 in Form eines Finishbands 28 mittels einer Schale 74 an die erste Werkstückoberfläche 32 in Form einer Umfangsfläche, hier eine Lagerfläche der Welle 72, angedrückt. Dabei steht das Finishband 28 in einem schalenförmigen Kontaktbereich über einen Teilumfang des Umfangs der Umfangsfläche 34 hinweg in Kontakt mit der Umfangsfläche 34. - Das zweite Finishwerkzeug 38 in Form eines Finishbands 40 und ein optionales drittes Finishwerkzeug 58 in Form eines Finishbands 60 sind jeweils über flächige Andrückelemente 76, 80 mit einer Andrückkraft beaufschlagbar, zur jeweiligen Bearbeitung von zu der Umfangsfläche 34 benachbarten Werkstückoberflächen, nämlich einer zweiten Werkstückoberfläche 44 und optional einer dritten Werkstückoberfläche 52. Die Werkstückoberflächen 44, 52 sind als Axiallagerflächen ausgebildet.

- Die Andrückelemente 76 und 78 sind mittels eines zwischengeschalteten Keilelements 78 in zueinander entgegengesetzten Richtungen spreizbar, sodass die Finishwerkzeuge 38 und 58 in gleichzeitigen Eingriff mit den Werkstückoberflächen 44 und 52 gelangen können.

- Die Finishwerkzeuge 38 und 58 sind an einer gemeinsamen Einheit 82 gehalten, welche entlang einer zu den Oszillationsachsen 48, 64 parallelen Verfahrachse 84 verfahrbar ist. Für den Fall einer horizontalen Werkstückrotationsachse 24 ist die Verfahrachse 84 vertikal angeordnet. Die Finishwerkzeuge 38, 58 der Einheit 82 sind längs einer Zustellachse 86 in radialer Richtung auf die Werkstückrotationsachse 24 zustellbar.

- Das erste Finishwerkzeug 26 und die Andrückschale 74 sind an einer zu der Einheit 82 separaten Einheit 88 gehalten. Diese Einheit 88 ist längs einer Zustellachse 90 in bezogen auf die Werkstückrotationsachse 24 radialer Richtung auf das Werkstück 14 zustellbar.

- Ein Betriebszustand des Finishbearbeitungssystems 10 ist in

Figur 4 dargestellt. In diesem Zustand ist die Einheit 88 mit dem ersten Finishwerkzeug 26 entlang der Zustellachse 90 in radialer Richtung auf das Werkstück 14 zugestellt, sodass die Andrückschale 74 das erste Finishwerkzeug 26 in Form des Finishbands 28 gegen die Umfangsfläche 34 der Welle 72 andrückt. - Die Einheit 82 ist längs der Zustellachse 84 so verfahren, dass die Andrückelemente 76, 80 auf Höhe der zweiten Werkstückoberfläche 44 beziehungsweise der dritten Werkstückoberfläche 52 angeordnet sind. Außerdem sind die genannten Finishwerkzeuge längs der Zustellachse 86 in radialer Richtung auf die Werkstückrotationsachse 24 des Werkstücks 14 zugestellt, sodass die Finishbänder 40 und 60 in jeweiligen Anlagekontakt mit der zweiten Werkstückoberfläche 44 und der dritten Werkstückoberfläche 52 der Welle 72 stehen.

- Zur finishenden Bearbeitung der Welle 72 wird diese mittels eines Rotationsantriebs rotierend um die Werkstückrotationsachse 24 angetrieben. Das erste Finishwerkzeug 26 oszilliert längs einer zu der Werkstückrotationsachse 24 parallelen ersten Oszillationsachse 36, vgl.

Figur 1 . - Das zweite Finishwerkzeug 38 und das dritte Finishwerkzeug 58 oszillieren entlang zueinander paralleler Oszillationsachsen 48 und 64, welche senkrecht zu der ersten Oszillationsachse 36 und senkrecht zu der Werkstückrotationsachse 24 verlaufen.

- Für den Oszillationsantrieb des ersten Finishwerkzeugs 26 ist ein an sich bekannter und hier nicht dargestellter Oszillationsantrieb vorgesehen. Für den oszillierenden Antrieb der Finishwerkzeuge 38 und 58 weist die Einheit 82 einen Oszillationsantrieb 92 auf, der zumindest den Bereich der Andrückelemente 76 und 80 in eine oszillierende Bewegung versetzt. Zur Erzeugung der Oszillationsbewegungen längs der Oszillationsachsen 48 und 64 ist ein gemeinsamer Oszillationsantrieb 92 vorgesehen.

- Das Finishband 28 weist eine Breite auf, welche kleiner ist als die parallel zur Werkstückrotationsachse 24 gemessene Breite der Umfangsfläche 34. Mittels der Oszillation des Finishbands 28 entlang der ersten Oszillationsachse 36 kann aber die gesamte Breite der Umfangsfläche 34 und der Übergangsbereich 50 zur zweiten Werkstückoberfläche 44 beziehungsweise der Übergangsbereich (kein Bezugszeichen) zur dritten Werkstückoberfläche 52 bearbeitet werden.

- Ein erster Arbeitsbereich 66 des ersten Finishwerkzeugs 26 ist also durch die zweite Werkstückoberfläche 44 und die dritte Werkstückoberfläche 52 begrenzt. Für den Fall einer horizontalen Werkstückrotationsachse 24 und für den Fall einer die Werkstückrotationsachse 24 einschließenden, gedachten Vertikalebene ist der erste Arbeitsbereich 66 bezogen auf die Vertikalebene auf einer anderen Seite angeordnet als die beiden Arbeitsbereiche 68 und 70 des zweiten Finishwerkzeugs 38 beziehungsweise des dritten Finishwerkzeugs 58. Die Arbeitsbereiche 58 und 70 sind ihrerseits relativ zueinander beabstandet.

- Das in den

Figuren 3 und4 dargestellte System 10 ermöglicht die finishende Bearbeitung einer Umfangsfläche 34 einer Welle 72 und die gleichzeitige Bearbeitung mindestens einer an diese Umfangsfläche 34 angrenzenden Axiallager- oder Passlagerfläche. - Für das in den

Figuren 3 und4 dargestellte Ausführungsbeispiel sind die jeweiligen Übergangsbereiche zwischen der ersten Werkstückoberfläche 32 und der zweiten Werkstückoberfläche 44 beziehungsweise zwischen der ersten Werkstückoberfläche 32 und der zweiten Werkstückoberfläche 52 im Querschnitt konkav verrundet ausgebildet. - Es ist möglich, dass die Oszillationsbewegung entlang der ersten Oszillationsachse 36 nicht dadurch erzeugt wird, dass das erste Finishwerkzeug 26 oszillierend angetrieben ist, sondern dadurch, dass das Werkstück 14 in einer zu der Werkstückrotationsachse 24 parallelen Richtung oszillierend angetrieben wird. In diesem Fall ist es möglich, dass das erste Finishwerkzeug 26 längs der Werkstückrotationsachse 24 gesehen stillsteht. Für den Fall, dass die oszillierende Bewegung längs der ersten Oszillationsachse 36 durch eine Bewegung des Werkstücks 14 erzeugt wird, ist vorzugsweise eine Ausgleichseinrichtung 94 vorgesehen, welche es ermöglicht, das zweite Finishwerkzeug 38 und gegebenenfalls das dritte Finishwerkzeug 58 längs einer zu der Oszillationsachse 36 parallelen Ausgleichsachse 96 (passiv) zu bewegen.

- Bei dem in den

Figuren 3 und4 dargestellten Ausführungsbeispiel sind das zweite Finishwerkzeug 38 und das zweite Finishwerkzeug 58 durch voneinander separate Finishbänder 40 und 60 bereitgestellt. Es ist möglich, dass das zweite und das dritte Finishwerkzeug durch dasselbe Finishband bereitgestellt werden, wobei ein erster Abschnitt dieses Finishbands der zweiten Werkstückoberfläche 44 zugeordnet ist, das Finishband dann in einem Umlenkungsabschnitt umgelenkt wird und wobei ein zweiter Abschnitt desselben Finishbands der dritten Werkstückoberfläche 52 zugeordnet ist. - Bei dem in

Figuren 5 bis 7 dargestellten Ausführungsbeispiel eines Finishbearbeitungssystems 10 ist das Werkstück 14 in Form eines Pumpenzahnrads 98 ausgebildet, vgl. insbesondereFigur 6 . - Das Pumpenzahnrad 98 weist zwei zueinander versetzt angeordnete Umfangsfläche 34a und 34b auf. Zwischen diesen Umfangsflächen ist ein Verzahnungsbereich 100 ausgebildet. Der Verzahnungsbereich 100 weist eine zweite Werkstückoberfläche 44 in Form einer ersten Verzahnungsstirnfläche auf, die an die erste Umfangsfläche 34a angrenzt. Der Verzahnungsbereich 100 weist ferner eine der zweiten Werkstückoberfläche 44 abgewandte dritte Werkstückoberfläche 52 auf, welche als Verzahnungsstirnfläche ausgebildet ist und an die zweite Umfangsfläche 34b angrenzt.

- Eine Besonderheit des Systems 10 gemäß

Figuren 5 bis 7 besteht darin, dass das System 10 ein viertes Finishwerkzeug 102 in Form eines Finishbands 104 aufweist, das über eine Andrückrolle 106 gegen die zweite Umfangsfläche 34b angedrückt wird. - Auch die übrigen Finishwerkzeuge werden durch jeweilige Andrückrollen gegen die jeweils finishend zu bearbeitenden Werkstückoberfläche angedrückt, für das Beispiel des ersten Finishwerkzeugs 26 unter Verwendung einer Andrückrolle 30.

- Sämtliche Finishwerkzeuge 26, 38, 58 und 102 sind oszillierend angetrieben. Über die Oszillation des ersten Finishwerkzeugs 26 entlang der ersten Oszillationsachse 36 und die Oszillation der zweiten und dritten Finishwerkzeuge 38 und 58 jeweils längs der zweiten und dritten Oszillationsachse 48 und 64 hinausgehend ist auch das vierte Finishwerkzeug 102 längs einer vierten Oszillationsachse 108 oszillierend angetrieben. Die vierte Oszillationsachse 108 verläuft parallel zu der Werkstückrotationsachse 24.

- Das erste Finishwerkzeug 26 und das zweite Finishwerkzeug 38 dienen zur Bearbeitung der ersten Umfangsfläche 34a und der daran angrenzenden zweiten Werkstückoberfläche 44 in Form einer der beiden Verzahnungsstirnflächen.

- In entsprechender Weise dienen das dritte Finishwerkzeug 58 und das vierte Finishwerkzeug 102 zur finishenden Bearbeitung der dritten Werkstückoberfläche 52 in Form der anderen Verzahnungsstirnfläche und der daran angrenzenden Umfangsfläche 34b.

- Dem vierten Finishwerkzeug 102 ist ein vierter Arbeitsbereich 110 zugeordnet, vgl.

Figuren 5 und6 . Dieser vierte Arbeitsbereich 110 ist räumlich versetzt zu den jeweiligen Arbeitsbereichen 66, 68, 70 der ersten drei Finishwerkzeuge 26, 38 und 58. Auch die Arbeitsbereiche 66, 68 und 70 sind jeweils zueinander räumlich versetzt angeordnet. - Die Bearbeitungssituation auf jeweils "einer Hälfte" des Pumpenzahnrads 98, also die Bearbeitung der Umfangsfläche 34a und der zweiten Werkstückoberfläche 44 einerseits sowie die Bearbeitung der zweiten Umfangsfläche 34b und der Werkstückoberfläche 52 andererseits ist jeweils vergleichbar mit der Bearbeitung "auf Stoß" benachbart zu einem Übergangsbereich 50, die unter Bezugnahme auf das Ausführungsbeispiel der

Figuren 3 und4 beschrieben wurden. - Im Übrigen wird für die Beschreibung des Ausführungsbeispiels gemäß

Figuren 5 bis 7 auf die vorstehende Beschreibung der Ausführungsbeispiele gemäßFiguren 1 bis 4 Bezug genommen. - Zum Halten eines zweiten Finishwerkzeugs 38 insbesondere in Form eines Finishbands 40 kann in vorteilhafter Weise ein nachfolgend unter Bezugnahme auf

Figuren 8 bis 10 beschriebener Werkzeughalter 112 verwendet werden. - Der Werkzeughalter 112 ist entlang zu der Werkstückrotationsachse 24 parallelen Verfahrachse 114 verfahrbar. Dies ermöglicht eine Zustellung des zweiten Finishwerkzeugs 38 außerhalb einer Umfangsfläche 34 des Werkstücks 24 in Richtung auf die zweite Werkstückoberfläche 44. Zusätzlich hierzu ist der Werkzeughalter 112 entlang einer zu der Werkstückrotationsachse 24 senkrechten Verfahrachse 116 verfahrbar. Dies ermöglicht die Zustellung des zweiten Finishwerkzeugs 38 in bezogen auf die Werkstückrotationsachse 24 radialer Richtung. Zur Bereitstellung der Verfahrachsen 114 und 116 ist eine an sich bekannte und daher nicht dargestellte Kreuzschlittenanordnung vorgesehen.

- Das Finishwerkzeug 38 ist an dem Werkzeughalter 112 um eine Verkippachse 118 verkippbar gelagert, vgl.

Fig. 9 und10 . Dies ermöglicht die Bearbeitung eines verrundeten Übergangsbereichs 50 zwischen der zweiten Werkstückoberfläche 44 und der Umfangsfläche 34 eines Werkstücks 14, das insbesondere als Wälzkörper 16 ausgebildet ist. - Der Werkzeughalter 112 umfasst ein Gestell 120, das beispielsweise auch zur Anordnung einer Vorratsrolle 122 für frisches Finishband 40 und zur Anordnung einer Sammelrolle 124 für verbrauchtes Finishband 40 dient.

- Das Gestell 120 weist einen Ausleger 126 zur Anordnung eines Kipplagers 128 und zur Anordnung eines Rahmens 130 auf. An dem Kipplager 128 ist ein Kipparm 132 verkippbar gelagert. Der Kipparm 132 trägt an seinem freien Ende eine Andrückrolle 42 zum Andrücken des Finishwerkzeugs 38 gegen die zweite Werkstückoberfläche 44 und gegen den verrundeten Übergangsbereich 50.

- Der Werkzeughalter 112 weist außerdem einen beispielsweise pneumatischen Aktor 134 auf, der sich einenends an dem Rahmen 130 abstützt und anderenends mit einem Koppelabschnitt 136 des Kipparms 132 verbunden ist. Der Aktor spannt das Finishwerkzeug 38 um die Verkippachse 118 in einer ersten Verkipprichtung 138 vor. Auf diese Weise wird das zweite Finishwerkzeug 38 ausgehend von einer ersten Arbeitsstellung mit flächiger Anlage an die zweite Werkstückoberfläche 44 (vergleiche

Fig. 9 , erste Arbeitsstellung) so vorgespannt, dass das zweite Finishwerkzeug 38 bei einer Verlagerung nach radial außen in flächiger Anlage mit dem verrundeten Übergangsbereich 50 des Werkstücks 24 verbleibt, also dem im Profil gekrümmten Verlauf auch des Übergangsbereichs folgen kann (vergleicheFig. 10 , zweite Arbeitsstellung). - Ein vorstehend unter Bezugnahme auf

Figuren 8 bis 10 beschriebener Werkzeughalter 112 eignet sich insbesondere zur Verwendung bei einer nachfolgend unter Bezugnahme aufFiguren 11 und12 beschriebene Finishbearbeitungsanlage 140. - Die Finishbearbeitungsanlage 140 umfasst zwei vorstehend unter Bezugnahme auf

Figuren 1 bis 10 beschriebene Finishbearbeitungsvorrichtungen. Diese sind in denFiguren 11 und12 mit den Bezugszeichen 12a und 12b bezeichnet. - Mit jeder der Finishbearbeitungsvorrichtungen 12a und 12b kann jeweils ein Werkstück 14a bzw. 14b bearbeitet werden, sodass beide Finishbearbeitungsvorrichtungen 12a und 12b vorzugsweise gleichzeitig betrieben werden. Die Finishbearbeitungsvorrichtungen 12a und 12b dienen dabei aber zur sequentiellen Bearbeitung derselben Werkstücke 14a, 14b, welche insbesondere in Form von Wälzlagerkörpern 16a, 16b ausgebildet sind.

- Die Finishbearbeitungsanlage 140 weist eine Transporteinrichtung 142 zum Transport eines Werkstücks 14a, 14b von der ersten Finishbearbeitungsvorrichtung 12a zu der zweiten Finishbearbeitungsvorrichtung 12b auf.

- Die Transporteinrichtung 142 umfasst eine erste Übergabeeinrichtung 144, die der ersten Finishbearbeitungsvorrichtung 12a zugeordnet ist, ferner eine Wendeeinrichtung 146 und schließlich eine zweite Übergabeeinrichtung 148, die der ersten Finishbearbeitungsvorrichtung 12b zugeordnet ist.

- Die erste Übergabeeinrichtung 144 weist einen Werkstückeinlauf 150 für unbearbeitete Werkstücke 14a, 14b auf und ferner einen Werkstückauslauf 152 für in der ersten Finishbearbeitungsvorrichtung 12a bearbeiteten Werkstücke 14a, 14b auf.

- Die zweite Übergabeeinrichtung 148 weist einen Werkstückeinlauf 154 für in der ersten Finishbearbeitungsvorrichtung 12a bearbeiteten Werkstücke 14a, 14b auf und ferner einen Werkstückauslauf 156 für Werkstücke 14a, 14b welche zunächst in der der ersten Finishbearbeitungsvorrichtung 12a und anschließend in der zweiten Finishbearbeitungsvorrichtung 12b bearbeitet wurden.

- Die Wendeeinrichtung 146 weist eine Auflage 158 auf, welche gemeinsam mit dem Werkstückauslauf 152 der ersten Übergabeeinrichtung 144 und dem Werkstückeinlauf 154 der zweiten Übergabeeinrichtung 148 auf einem Schlitten 160 angeordnet ist.

- Die Wendeeinrichtung 146 umfasst einen Wendeautomaten 162, der dazu dient, ein auf der Auflage 158 angeordnetes Werkstück 14a, 14b bezogen auf eine Werkstückachse 24a, 24b um 180° zu wenden.

- Die Finishbearbeitungsanlage 140 funktioniert wie folgt:

In einem Ausgangszustand sind in den Finishbearbeitungsvorrichtungen 12a und 12b keine Werkstücke 14a, 14b angeordnet. Davon ausgehend wird ein erstes Werkstück (in der nachfolgenden Beschreibung lediglich mit "14" und ohne "a" bzw. "b" bezeichnet) über den Werkstückeinlauf 150 der ersten Übergabeeinrichtung 144 der ersten Finishbearbeitungsvorrichtung 12a zugeführt. Dort wird das Werkstück 14 im Bereich einer Umfangsfläche 34 mit einem ersten Finishwerkzeug 26a, vorzugsweise in Form eines Schruppwerkzeugs, finishend bearbeitet. Gleichzeitig wird eine an die Umfangsfläche 34 angrenzende erste Stirnseite 46 mittels eines zweiten Finishwerkzeugs 38a finishend bearbeitet. Das zweite Finishwerkzeug 38a kann beispielsweise an einem unter Bezugnahme aufFiguren 8 bis 10 beschriebenen Werkzeughalter 112 gehalten sein. Die Bearbeitung innerhalb der Finishbearbeitungsvorrichtung 12a erfolgt in der vorstehend mit Bezugnahme auf dieFiguren 1 bis 10 beschriebenen Weise. - Nach Abschluss der Bearbeitung des Werkstücks 14 in der ersten Finishbearbeitungsvorrichtung 12a wird das Werkstück 14 mittels der ersten Übergabeeinrichtung 144 zum Werkstückauslauf 152 transportiert und von dort zur Auflage 158. Die Wendeeinrichtung 146 mit dem Wendeautomaten 162 wendet das zuvor in der Finishbearbeitungsvorrichtung 12a bearbeitete Werkstück 14, bezogen auf die Werkstückachse 24 um 180°, sodass die zuvor in der ersten Finishbearbeitungsvorrichtung 12a bearbeitete Stirnseite 46 nach Abschluss des Wendevorgangs auf der Auflage 158 aufliegt und sodass die zuvor unbearbeitete zweite Stirnseite 54 des Werkstücks 14 nach oben freigelegt wird. In diesem Zustand wird das Werkstück 14 dem Werkstückeinlauf 154 der zweiten Übergabeeinrichtung 148 zugeführt und von dort der zweiten Finishbearbeitungsvorrichtung 12b.

- In der zweiten Finishbearbeitungsvorrichtung 12b findet eine erneute Finishbearbeitung der Umfangsfläche 34 des Werkstücks 14 statt, mittels eines ersten Finishbearbeitungswerkzeugs 26b, das vorzugsweise als Schlichtwerkzeug ausgebildet ist. Gleichzeitig wird in der zweiten Finishbearbeitungsvorrichtung 12b die in der ersten Finishbearbeitungsvorrichtung 12a unbearbeitete Stirnseite 54 mittels eines zweiten Finishwerkzeugs 38b finishend bearbeitet.

- Nach Abschluss der Bearbeitung in der zweiten Finishbearbeitungsvorrichtung 12b wird das Werkstück 14 mittels der zweiten Übergabeeinrichtung 148 dem Werkstückauslauf 156 zugeführt. Ein solches Werkstück 14 wurde also nacheinander in der ersten Finishbearbeitungsvorrichtung 12a und der zweiten Finishbearbeitungsvorrichtung 12b bearbeitet. In der ersten Vorrichtung 12a wurde die Umfangsfläche 34 schruppend und die erste Stirnseite 46 finishend bearbeitet. In der zweiten Vorrichtung 12b wurde die zuvor schruppend bearbeitete Umfangsfläche 34 schlichtend bearbeitet und ferner die zuvor unbearbeitete Stirnseite 54 finishend bearbeitet.

- In den

Figuren 11 und12 ist ein Zustand dargestellt, in welchem beide Finishbearbeitungsvorrichtungen 12a und 12b mit einem jeweiligen Werkstück 14a, 14b belegt sind. Das in denFiguren 11 und12 in der zweiten Finishbearbeitungsvorrichtung 12b dargestellte Werkstück 14b wurde also zuvor in der ersten Finishbearbeitungsvorrichtung 12a bearbeitet; das in der ersten Finishbearbeitungsvorrichtung 12a dargestellte Werkstück 14a wird in einem der Darstellung gemäßFiguren 11 und12 nachfolgenden Schritt der zweiten Finishbearbeitungsvorrichtung 12b zugeführt. - Die Übergabeeinrichtungen 144 und 148 sind vorzugweise jeweils als um eine jeweilige Drehachse 164, 166 drehbare Dreifach-Greifereinheit ausgebildet.