EP3079870B1 - Method for the production of sawn timber panels - Google Patents

Method for the production of sawn timber panels Download PDFInfo

- Publication number

- EP3079870B1 EP3079870B1 EP14806225.0A EP14806225A EP3079870B1 EP 3079870 B1 EP3079870 B1 EP 3079870B1 EP 14806225 A EP14806225 A EP 14806225A EP 3079870 B1 EP3079870 B1 EP 3079870B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- timber

- lateral

- boards

- cutting

- essentially

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Not-in-force

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27M—WORKING OF WOOD NOT PROVIDED FOR IN SUBCLASSES B27B - B27L; MANUFACTURE OF SPECIFIC WOODEN ARTICLES

- B27M3/00—Manufacture or reconditioning of specific semi-finished or finished articles

- B27M3/0013—Manufacture or reconditioning of specific semi-finished or finished articles of composite or compound articles

- B27M3/0026—Manufacture or reconditioning of specific semi-finished or finished articles of composite or compound articles characterised by oblong elements connected laterally

- B27M3/0053—Manufacture or reconditioning of specific semi-finished or finished articles of composite or compound articles characterised by oblong elements connected laterally using glue

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27M—WORKING OF WOOD NOT PROVIDED FOR IN SUBCLASSES B27B - B27L; MANUFACTURE OF SPECIFIC WOODEN ARTICLES

- B27M3/00—Manufacture or reconditioning of specific semi-finished or finished articles

- B27M3/0013—Manufacture or reconditioning of specific semi-finished or finished articles of composite or compound articles

- B27M3/0026—Manufacture or reconditioning of specific semi-finished or finished articles of composite or compound articles characterised by oblong elements connected laterally

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27B—SAWS FOR WOOD OR SIMILAR MATERIAL; COMPONENTS OR ACCESSORIES THEREFOR

- B27B1/00—Methods for subdividing trunks or logs essentially involving sawing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27B—SAWS FOR WOOD OR SIMILAR MATERIAL; COMPONENTS OR ACCESSORIES THEREFOR

- B27B1/00—Methods for subdividing trunks or logs essentially involving sawing

- B27B1/005—Methods for subdividing trunks or logs essentially involving sawing including the step of dividing the log into sector-shaped segments

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27M—WORKING OF WOOD NOT PROVIDED FOR IN SUBCLASSES B27B - B27L; MANUFACTURE OF SPECIFIC WOODEN ARTICLES

- B27M1/00—Working of wood not provided for in subclasses B27B - B27L, e.g. by stretching

- B27M1/08—Working of wood not provided for in subclasses B27B - B27L, e.g. by stretching by multi-step processes

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C2/00—Building elements of relatively thin form for the construction of parts of buildings, e.g. sheet materials, slabs, or panels

- E04C2/02—Building elements of relatively thin form for the construction of parts of buildings, e.g. sheet materials, slabs, or panels characterised by specified materials

- E04C2/10—Building elements of relatively thin form for the construction of parts of buildings, e.g. sheet materials, slabs, or panels characterised by specified materials of wood, fibres, chips, vegetable stems, or the like; of plastics; of foamed products

- E04C2/12—Building elements of relatively thin form for the construction of parts of buildings, e.g. sheet materials, slabs, or panels characterised by specified materials of wood, fibres, chips, vegetable stems, or the like; of plastics; of foamed products of solid wood

Definitions

- the invention relates to a method for producing a lumber panel from long wood raw wood. Furthermore, the invention relates to sawn timber products which are produced according to the production process according to the invention.

- profilings by means of a shape-cutting device in each case at edge portions of at least two opposite guide surfaces (reference numeral 4, Figure 4 ), which adjoin a forest edge of the at least partially unedged long timber raw wood, wherein the profilings are arranged on the edge portions of a guide surface preferably symmetrical to a mecanics vomsymmetrieebene, which mecanics vomsymmetrieebene is directed substantially perpendicular to the opposite guide surfaces and substantially in the center of the respective guide surface widths; c.

- dividing the dried side boards into side board parts by attaching a partition cut surface extending substantially in a central side board symmetry plane of the side board by means of a partitioning device; i. Sorting the dried side boards and / or side board parts, wherein undivided side boards, in particular by mutual rotation by 180 ° and / or placement in toppled layers are arranged side by side, so that each sobrettsymmetrieebenen come to lie substantially parallel to each other, and / or already divided, in pairs mutually corresponding side board parts are arranged side by side in such a way that their dividing cut surfaces come to lie substantially parallel to one another; j.

- the document DE 2 159 337 discloses, for example, a method and an apparatus for the production of sawn timber, the task is based on obtaining sawn timber with the highest possible utilization or with a low loss.

- the individual sawn timber boards are each divided parallel to the longitudinal axis direction of a tree trunk. The trimming of the longitudinal edges of the boards takes place in mirror-symmetrical profiles adapted to the conicity of the tree.

- a disadvantage of this method is at least that the edged boards are separated simultaneously or subsequently to the trimming by a central separating cut in their core.

- the separating cut serves to determine longitudinal edges of the boards separated in the core.

- the central separation of unedged boards or wooden planks with a forest edge inevitably leads to distortions or to a twisting of the boards due to the released splint tensions.

- a precisely trained and symmetrically symmetrical profiling of two split boards or planks, which are supplemented to a solid cross-section, succeeds - if at all - then only after correspondingly expensive, material-removing machining with high yield losses.

- document EP 0 518 246 A2 relates to a production method for processing roundwood, according to which first a core area is separated from the wet roundwood. The wet starting material is then dried and only after drying are individual elements, which are later joined together to form wooden beams, separated from the starting material and dressed for the final size profiling.

- long timber raw wood is understood to mean both at least partially untrimmed logs, as well as at least partially untrimmed planks, boards and / or squared timber.

- board or square timber it may be necessary to rework corresponding guide surfaces as bearing surfaces for the subsequent production steps by means of suitable devices which lift off the chip.

- the prismatic or essentially wedge-shaped long wood part remaining in the middle of the long wood raw wood after the separation of side boards and / or other long wood parts is referred to here in each case as the central timber beam.

- This manufacturing method is particularly economical, since the profiling takes place at the edge portions of the later side boards and arranging the relief grooves at a time at which the later side boards are still connected to the later central timber beam. Due to the particularly favorable arrangement of the side boards in near-edge location or directly adjacent to the forest edge of an unedged timber trunk, the yield of the manufacturing method according to the invention can be significantly increased compared to the prior art and the starting wood can be exploited significantly better. Due to the pre-profiling of guide surfaces in the vicinity of the tree edge or adjacent to a forest edge, the subsequent processing is substantially facilitated and the subsequent method steps can be carried out particularly quickly and economically.

- the dried side boards are leveled after the drying step, and / or profiled on the profiles.

- leveling lie the side boards or

- one or more bumps can be profiled on the guide surfaces during re-profiling, whereby the guiding along the profiles and the subsequent bonding can be done very accurately.

- a material removal by the reworking or reprofiling of the previously pre-profiled edge portions is minimal and amounts to, for example, only a few mm material removal.

- At least two diametrically opposite guide surfaces are formed on a forest edge of the unedged longwood raw wood by means of a chip removing device in a method according to the invention, wherein opposing guide surfaces are each arranged in the longitudinal direction of the long wood raw wood and have a guide surface width.

- the guide surfaces which are arranged on opposite longitudinal sides at the forest edge of the unedged long wood raw timber, the further processing of the long timber raw wood can be substantially simplified.

- the guide surfaces are already available as essentially planar bearing surfaces.

- a relief groove is arranged substantially centrally in the guide surface symmetry plane of the guide surface.

- a relief groove is arranged substantially centrally of the guide surface. Since the guide surface essentially forms a later side surface of one of the side boards, the relief groove is thus also located substantially in the center of the side surface of the side board to be separated later from the central timber board.

- the at least one relief groove particularly expediently has a relief groove depth of less than 50%, preferably of less than 40%, of a material thickness of a side board.

- a relief groove depth of less than 50%, preferably of less than 40%, of a material thickness of a side board is selected.

- the central timber board in a method for producing lumber panels after separating at least two side boards on diametrically opposed guide surfaces, is rotated about its longitudinal axis by a rotation angle of 90 ° and there are two more diametrically opposed guide surfaces laterally to the central Scaled timber plank arranged, wherein the opposing further guide surfaces are each arranged in the longitudinal direction of the central timber screed and have a guide surface width, further profilings are made at the edge portions of the two opposite guide surfaces and the profilings at the edge portions preferably symmetrical to a witnessess vomsymmetrieebene, which is substantially perpendicular is directed to the opposite guide surfaces and substantially centrally of the respective guide surface widths are arranged, as well as at least one relief groove, which is respectively arranged substantially perpendicular to the guide surface is made on the guide surfaces, whereupon two more side boards are separated at the diametrically opposite guide surfaces along cutting planes each in the longitudinal direction of the long wood raw wood from the central timber beam ,

- a method according to the invention it is particularly advantageous to produce profilings at edge portions of the at least two opposite guide surfaces and to produce the relief grooves on at least two diametrically opposite guide surfaces substantially simultaneously.

- the profiles at the edge portions and the relief grooves are performed substantially simultaneously in one step on the guide surfaces. This enables a particularly efficient, rapid production process for sawn timber panels.

- the relief groove can also serve as a support for trouble-free removal or separation of the side boards from the remaining square timber board.

- the long wood raw wood prior to processing and / or prior to making the relief grooves and / or before making the profilings at the edge portions and / or before separating the side boards and / or optionally before separating another Measure logs of lumber from the central timber beam from a surveying facility.

- a measuring device With the aid of a measuring device, one or more method steps of the production method can be measured, and thus the yield of the method can advantageously be further increased.

- long wood raw wood parts which have, for example, a curved log or branching, can be detected and measured by the measuring device and division cuts are adapted as efficiently as possible to the individual geometry of the respective long wood raw wood part.

- the survey data acquired by the surveying device are fed to a control device and controlled by it for controlling the chip removing device and / or the cutting or milling device and / or the die cutting device and / or cutting devices and / or Dividing device used.

- the survey data acquired by the surveying device can be used by the control device to control different devices.

- the corresponding devices can be adapted to the individual requirements when cutting, profiling, milling and / or parts of longwood raw wood or from the side boards.

- opposing guide surfaces are arranged substantially parallel to each other and substantially parallel to the longitudinal axis of the long wood raw wood and takes place Cutting guide for the division of long wood raw wood in side boards and / or in long wood parts along cutting planes, which are substantially parallel to the longitudinal axis direction of the raw wood.

- the guide surfaces or the cutting planes for separating side boards or long wood parts are each arranged essentially parallel to the longitudinal axis of the long wood raw wood.

- Deviations from a substantially cylindrical outer shell shape of the raw wood are absorbed primarily by the side boards.

- the side board width of the side boards can be approximately wedge-shaped or conical when selecting an axis-parallel blank at a free end and therefore be suitable for further processing to a lumber panel only conditionally.

- the central scantling board is trimmed for this purpose particularly precisely at right angles and can be reused for numerous other applications.

- opposing guide surfaces are arranged substantially parallel to one of two diametrically opposite tangential planes to the tapered raw wood outer surface of the longwood raw wood, starting with the chip removing device starting from the outside, if necessary, a first guide surface parallel to the first tangent plane and another, the first guide surface opposite second guide surface is made parallel to the second tangent plane and then the long wood raw wood with a cut along cutting planes, which in turn substantially parallel to one of the two diametrically opposite tangent planes and / or the opposite guide surfaces are divided into side boards and / or in longwood parts along the cutting planes, creating a tapered, wedge-shaped ige central timber screed is obtained.

- the guide surfaces or the cutting planes for separating side boards or long wood parts are each arranged substantially parallel to one of two tangential planes on the outer surface of the long wood raw wood.

- This variant with mantelparallelen processing steps is particularly suitable for the utilization of untrimmed long wood raw wood with a tapered over its length circumference or diameter.

- parallelepiped cut management even with conically tapered tree trunks, allows for side board goods with an approximately constant board width win.

- the conicity of the log is further projected in this cutting guide inwards into the central timber screed, which then has a substantially wedge-shaped contour.

- the profilings are executed in the form of two oblique flat surfaces which are essentially symmetrical to the guide surface symmetry plane, which are each selected as close as possible to the raw wood outer surface in a setting angle of the profilings and the profilings are formed by tools that lift off the chip, preferably produced by milling tools, drawing end mills or by rotating circular saw blades, forming at least one shock chamfer.

- the profiling can be adapted particularly precisely to the respective geometry of the raw timber to be utilized by adjusting the setting angle of the chip lifting tools and thus yield losses can be avoided.

- the adjustment angle is adjusted depending on the condition of the forest edge and it profiled side boards are made in such high quality with such tools.

- the exact adjustment for gluing and the transfer of lateral pressure during gluing is made possible for side boards, which are each provided with such profilings, without the two profiled side boards slipping during gluing.

- one or more butt chamfers may be arranged in the region of the oblique profilings.

- the step-shaped bumps are essentially perpendicular to the cutting planes.

- a lumber panel which is produced according to a variant of the method according to the invention, a plurality of side boards and / or side board parts glued to their profiled edge portions and / or pitch-cut surfaces to form a single-layer composite panel.

- Particularly advantageous side panels and / or side panel parts which are produced by the process according to the invention, suitably placed together and glued together with adhesive to form a single-layer composite panel.

- the juxtaposition and / or bonding of the side boards or side board parts are monitored and controlled accordingly.

- side boards and / or side board parts are glued together with a substantially equal thickness of material in a lumber panel.

- a lumber panel with substantially the same Received material thickness, whereby post-processing can be omitted by equalizing the lumber panel.

- Side boards and / or side board parts with a substantially constant length are particularly advantageously connected to a sawn timber plate width, with oblique butt joints and / or parting cut surfaces and / or side panels with symmetrical trapezoidal shape and / or relief grooves being formed on end faces of the sawn timber plate.

- the corresponding butt joints and / or cut surfaces or even the relief grooves in undivided side boards in the plate cross-section can still be found on the end faces of the lumber panel.

- the side boards and / or side board parts are each pairwise alternately to the oblique joints in neutral annual ring position and the straight pitch cut surfaces also in neutral annual ring layer laid together and glued together in a lumber panel.

- alternating juxtaposition of paired side boards and / or pairwise cut side board parts and subsequent bonding in each case in neutral annual ring position a sawn timber plate is produced with a particularly advantageous structure.

- the oblique profiles thus run essentially tangentially to the annual rings of the side boards in the neutral annual ring position on the oblique butt joints glued together.

- the annual ring layers of the adjacent board partners or join partners are advantageously checked and, if necessary, side boards and / or side board parts are reoriented or newly created, in order to bond the sawn board to all oblique butt joints provided with profilings or to all straight joints respectively to be able to guarantee with neutral annual rings.

- the butt joints and / or the division cut surfaces can be produced with consistently high quality lumber panels.

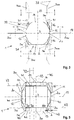

- Fig. 1 shows a known from the prior art division of untrimmed long timber raw wood 1 with a forest edge 2 and a longitudinal axis 3.

- the long timber raw wood 1 has a raw wood length 4 and a raw wood outer surface 5.

- four side boards 40 are separated from the long wood raw timber 1, leaving a central square timber 60 with a substantially square cross-section and is available for other applications.

- Fig. 1 can be removed, in this conventional division process disadvantageously high material losses are accepted in order to work out the side boards 40 of the full timber long timber 1. These material losses can at best be processed into heating pellets and recycled.

- the pictures Fig. 2 to Fig. 5 each show an unedged longwood raw wood trunk 1 in a sequence of individual processing steps of the manufacturing method according to the invention.

- Fig. 2 illustrated in a first step by a chip-removing device 100 in pairs opposing guide surfaces 11 and 12 or 13 and 14, which guide surfaces each have the same or different guide surface widths 15.

- the guide surfaces 11 to 14 serve to guide and as a support for the subsequent processing steps.

- long timber raw timber 1 it is provided within the scope of the invention, if necessary, to provide only two diametrically opposite guide surfaces on long timber raw timber 1. If, for example, plank, board or squared timber is used as long wood raw timber 1, which already has suitable planar guide surfaces as support for the subsequent processing steps, then this first processing step may also be omitted.

- relief grooves 20 with a relief groove depth 21 and a relief groove width 22 of a cutting or milling device 200 are shown on the provided with guide surfaces 11 to 14 long wood raw timber 1 relief grooves.

- the relief grooves 20 are here in a dash-dotted line of symmetry 17 of arranged two diametrically opposite guide surfaces 11 and 12 respectively. It is also conceivable, in a further processing step, to arrange relief grooves 20 in a dash-dotted plane of symmetry 18 of the two opposing guide surfaces 13 and 14.

- the long wood raw wood 1 is rotated about its longitudinal axis 3 by a rotation angle of 90 °.

- profiles 30 are arranged on edge sections 16 of each guide surface 11 to 14 by a mold-cutting device 300.

- An adjustment angle 31 of the shape-cutting device 300 can be adapted to the radius of curvature of the forest edge 2, can be seen on the profiles 30 and is for example between 20 ° and 66 °.

- the production of the profilings 30 takes place here essentially simultaneously with the production of the relief grooves 20.

- the shape-cutting device 300 has in each case two butt chamfers 32, which are provided on the two edges of the profiling 30.

- the Stoßfasen 32 serve that such profiled side boards 40 can be precisely adjusted during subsequent bonding to the profiles 30 and also do not slip each other during the transmission of lateral pressure during bonding.

- one or more butt chamfers 32 may be arranged in the region of the oblique profiles 30.

- FIG. 5 drawn after removal of the two side boards 40 of the central timber beam 60 more side boards 40, 41 along cutting planes 46, 47 or other long wood parts 70 - shown in broken lines - are separated along cutting planes 72.

- Fig. 5 further clarifies in a comparison, the increased yield of the manufacturing method according to the invention in comparison to that in Fig. 1 shown division pattern.

- the contours of in Fig. 1 shown side boards 40 are in Fig. 5 outlined in phantom in order to be able to contrast the yield increase of the side board cross sections 40, 41 obtained by the novel division method.

- FIG. 6 to FIG. 9 each show a long wood raw log 1 in a sequence of individual processing steps of the manufacturing method according to the invention, wherein a cutting guide in Fig. 7 for the division of the long wood raw timber 1 along cutting planes 46 takes place, which are arranged substantially parallel to the longitudinal axis direction 3 of the long wood raw timber 1.

- the two side boards 40 are here separated at opposite guide surfaces 11, 12.

- guide surfaces 11, 12 are obtained which have different guide surface widths 15, 15 'and 15 "over the raw wood length 4.

- a side board width 43 of the side boards 40 is - as well as the guide surface width 15 - also on the taper of the processed long logs raw timber 1 dependent and can be between a narrower side board 43 'at a tapered side board end and a relation to the middle side board width 43 enlarged side board width 43 "on

- the side boards 40 are dried after separation from the long timber raw wood 1.

- the other pictures 10 to FIG. 13 show in each case a longwood raw wood trunk 1 in a sequence of individual processing steps of the production method according to the invention, the cutting guide for dividing the long wood raw wood here along cutting planes 77, 78 takes place which substantially parallel to tangent planes 75, 76 to a shell outer surface 5 of Langholz- Raw wood 1 are arranged.

- This version with mantelparallelen processing steps is particularly suitable for the recovery of untrimmed long timber raw wood 1 with a tapered over its raw wood length 4 perimeter or diameter.

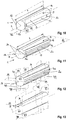

- FIGS. 14 to 16 Each separated side boards represent 40 in a sequence of processing steps to obtain a lumber panel 90 according to the manufacturing method of the invention.

- Fig. 14 shows two side boards 40 after drying that are not split lengthwise.

- the two side boards 40 of the same long wood raw timber trunk 1 are sorted in pairs and placed by mutual rotation by 180 ° and Spend in toppled layers suitable to each other, as in Fig. 15 is shown.

- the side boards 40 are coated in the longitudinal direction 44 along their edges 30 provided with profiles edge portions 16, which now form butt joints 30, with adhesive 80 and bonded together under lateral pressure, preferably with additional surface pressure.

- a single-ply lumber panel 90 having a lumber panel width 91 and a lumber panel length 92 is obtained.

- the sawn timber plate length 92 essentially corresponds to the raw timber length 4.

- the sawn timber plate 90 can, if necessary, be trimmed at its edges.

- the relief groove 20 has a relief groove depth 21 of less than 50%, preferably less than 40%, of the material thickness 42 of a side board 40.

- the relief groove 20 has a relief groove width 22, for example, of 3 mm.

- Fig. 17 shows in a side view the processing of a long wood part 70, for example a Brettholzteils 70, in the context of the manufacturing method according to the invention.

- the term long timber raw wood 1 also means at least partially unedged screed, board and / or squared timber.

- the Brettholzteil 70 are no guide surfaces available, so here with known centering such as Scherenzentriervorraumen a Besaumautomaten the Brettholzteil 70 centered on the tree edges 2 and preferably measured and the best possible positions for the profiles 30 at the two edge portions 16 of the Brettholzteils 70 and a relief groove 20 are determined substantially in the middle of the board.

- the profiled side board is dried and can then also be processed to a lumber plate 90.

- FIG. 18 to FIG. 22 show each separated side board parts 50 in a sequence of processing steps to obtain a further variant of a sawn timber plate 90 according to the manufacturing method of the invention.

- already dried side board 40 this guided along its profiling 30, if necessary, positively centered and nachprofiliert, in order to be able to be guided particularly accurately to the nachprofil faced profile surfaces and divided along a dividing section surface 56 by means of a dividing device 500.

- the division cut surface 56 extends in a central side board symmetry plane 48, in which substantially also the relief groove 20 is located.

- the relief groove 20 serves in a further parts of the side board 40 in two side board parts 50 at the same time as a guide or orientation of the dividing device 500, for example a circular saw.

- the nachprofiled profile surfaces can serve as adhesive surfaces for the subsequent bonding of the board parts as a result and without additional, further processing step already.

- Fig. 19 the two side board parts 50 are already shown divided along the dividing cut surface 56.

- Analogous to the pictures FIGS. 14 to 16 are also shown here in the pictures FIGS. 19 to 22 the two side board parts 50 suitably arranged side by side by twisting by 180 ° and / or moving into fallen layers, coated with adhesive 80 to the adjacent profiles 30 and the division cut surfaces 56 and under lateral pressure and preferably with surface pressure together to a lumber panel 90 glued.

- undivided side boards 40, 41 as well as divided side board parts 50, 51 can be adhesively bonded together to form a sawn timber plate 90.

- Fig. 23 shows a side view of a sawn timber plate 90 with side board parts 50, which are each placed alternately in neutral annual ring layer 95, 96 together and glued together.

- Fig. 24 shows in an enlarged view the in Fig. 23 marked section A.

- a lumber plate 90 is produced with a particularly advantageous structure.

- the side board parts 50 are each here in pairs alternately at the oblique joints 30 in neutral annual ring position 95 and the straight pitch-cut surfaces 56 also in neutral annual ring layer 96 laid together glued together 80. At the glued together oblique joints 30 extend the oblique Profileings thus substantially tangentially to the annual rings 95 of the side boards or side board parts 50.

- each division-cut surfaces 56 are glued together meet the annual ring layers 96 of the two joining partners each at a substantially right angle to the division -Cutting surfaces 56 and on the impact surface, wherein the neutral annual ring curves 96 extend in opposite directions in opposite directions. Due to the harmonic arrangement always pairwise associated board partner 50, which are adjacent here either alternately at their butt joints 30, or their division-sectional surfaces 56 adjacent or glued together, a uniform wave-shaped, neutral course of the annual ring layers 95, 96 on the sawn timber 90th scored and warping the finished lumber panel 90 largely avoided.

- Fig. 25 illustrates a front side of a lumber plate 90 with side board parts 50, which was deviated at a joint 97 of the neutral annual ring position and at this a joint 97 adversely adjacent side board parts 50 with an annual ring course without neutral annual ring layer are placed together and glued together.

- Fig. 26 shows in an enlarged view the in Fig. 25 marked section B.

- this lumber plate 90 will at least disadvantageously at least buckle at the joint 97 without neutral annual ring position or cracks will form on the bonded division cut surface 56 in the region of the joint 97, which leads to a weakening of the lumber plate 90.

- the other connection points, in which the side board parts 50 are connected to each other in neutral annual ring position, are referred to as joints 96.

- Fig. 27 shows an end face of a conically profiled side board 40 in front of the substantially central parts along the sobrettsymmetrieebene 48 and the subsequent arrangement of the two sobrettmaschine 50 in a pairwise corresponding or mutually rotated by 180 ° and fallen position.

- the middle side board width 43 varies between a smaller side board width 43 'at the tapered side board end and an enlarged side board width 43 "at the opposite longitudinal end 44 in the longitudinal direction

- Side boards 40 Likewise, then after dividing the divided side board parts 50 in the longitudinal direction 54 each have different widths 53, 53 'and 53 "on.

- Fig. 28 shows similar to Fig. 27 also a front side of a side board 40, but this side board 40 is profiled here in parallel.

- the undivided side board 40 has a lateral board width 43 that is substantially the same in the longitudinal direction 44.

- the divided side board parts 50 in the longitudinal direction 54 each have substantially equal widths 53.

Landscapes

- Engineering & Computer Science (AREA)

- Life Sciences & Earth Sciences (AREA)

- Wood Science & Technology (AREA)

- Forests & Forestry (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

Description

Die Erfindung betrifft ein Verfahren zur Herstellung einer Schnittholzplatte aus Langholz-Rohholz. Weiters werden von der Erfindung Schnittholzplattenprodukte, welche gemäß dem erfindungsgemäßen Herstellungsverfahren hergestellt sind, angegeben.The invention relates to a method for producing a lumber panel from long wood raw wood. Furthermore, the invention relates to sawn timber products which are produced according to the production process according to the invention.

Aus dem Stand der Technik sind unterschiedliche Ausführungen von Verfahren zur Herstellung von Schnittholzplatten bekannt. Dokument

Weiters ist aus Dokument

Dokument

Zusätzlich zu den bereits vorgenannten Nachteilen ist an diesen Verfahren zumindest nachteilig, dass ein Profilieren von inneren Teilen bzw. von Einzelelementen nach dem Trocknen aufwendig ist, weshalb bei diesen Verfahren keine hohen Durchsatzleistungen erreicht werden können. Beispielsweise können mit derzeitigen Bearbeitungsmaschinen maximal 25 innere Brett- und/oder Bohlenteile pro Minute profiliert werden.In addition to the disadvantages already mentioned above, it is at least disadvantageous in these methods that profiling of internal parts or of individual elements after drying is complicated, which is why high throughput rates can not be achieved with these methods. For example, with current processing machines a maximum of 25 inner board and / or screed parts per minute can be profiled.

Es ist somit die Aufgabe der vorliegenden Erfindung ein verbessertes Verfahren zur Herstellung von Schnittholzplatten aus Seitenbrettware bereitzustellen, das die geschilderten Nachteile des Standes der Technik vermeidet, und mit welchem möglichst verlustfrei bei gleichzeitig hoher Durchsatzleistung Seitenbretter mit für die Festigkeit günstigem, spannungsfreiem, insbesondere rissfreiem, Faserverlauf sowie möglichst ohne Verwölbungen erhalten werden.It is therefore the object of the present invention to provide an improved method for the production of lumber boards from Seitenbrettware, which avoids the disadvantages of the prior art, and with which loss as possible with high throughput side boards with strength for the sake of strength, stress-free, especially crack-free, Fiber course as well as possible without warping be obtained.

Diese Aufgabe wird bei einem Herstellungsverfahren gemäß Anspruch 1 gelöst. Vorteilhafte Ausgestaltungen und Fortbildungen der Erfindung sind in den Unteransprüchen und der Beschreibung dargelegt.This object is achieved in a manufacturing method according to

Das erfindungsgemäße Verfahren zur Herstellung von Schnittholzplatten aus Langholz-Rohholz umfasst die folgenden Herstellungsschritte:

- a. Herstellen von Profilierungen mithilfe einer Formschneidenden Vorrichtung jeweils an Randabschnitten von zumindest zwei gegenüberliegenden Führungsflächen, welche an eine Waldkante des zumindest teilweise unbesäumten Langholz-Rohholzes angrenzen, wobei die Profilierungen an den Randabschnitten einer Führungsfläche vorzugsweise symmetrisch zu einer Führungsflächensymmetrieebene angeordnet sind, welche Führungsflächensymmetrieebene im Wesentlichen senkrecht zu den gegenüberliegenden Führungsflächen sowie im Wesentlichen mittig der jeweiligen Führungsflächenbreiten gerichtet ist;

- b. Herstellen von zumindest einer Entlastungsnut mithilfe einer Einschnitt- oder Fräsvorrichtung an zumindest zwei gegenüberliegenden Führungsflächen, wobei die zumindest eine Entlastungsnut jeweils im Wesentlichen senkrecht zur Führungsfläche angeordnet ist;

- c. Abtrennen von zumindest zwei Seitenbrettern an diametral gegenüberliegenden Führungsflächen mithilfe einer Schneidvorrichtung entlang von Schnittebenen jeweils in Längsrichtung des Langholz-Rohholzes unter Bildung einer zentralen Kantholzbohle;

- d. Gegebenenfalls Abtrennen weiterer Seitenbretter und/oder Langholzteile jeweils in Längsrichtung des Langholz-Rohholzes von der zentralen Kantholzbohle;

- e. Gegebenenfalls Anordnen und/oder Stapeln der Seitenbretter jeweils in eine paarweise miteinander korrespondierende sowie gegenseitig um 180° gedrehte und/oder gestürzte Lage;

- f. anschließendes Trocknen der Seitenbretter durch Lagerung in verdunstungsfördernder Umgebung;

- g. vorzugsweise Egalisieren und/oder Nachprofilieren der Profilierungen der getrockneten Seitenbretter;

- h. vorzugsweise Teilen der getrockneten Seitenbretter in Seitenbrettteile durch Anbringen einer im Wesentlichen in einer mittigen Seitenbrettsymmetrieebene des Seitenbretts verlaufenden Teilungs-Schnittfläche mittels einer Teilungsvorrichtung;

- i. Sortieren der getrockneten Seitenbretter und/oder Seitenbrettteile, wobei ungeteilte Seitenbretter insbesondere durch gegenseitiges Verdrehen um 180° und/oder Verbringen in gestürzte Lagen geeignet nebeneinander angeordnet werden, sodass jeweils ihre Seitenbrettsymmetrieebenen im Wesentlichen parallel zueinander zu liegen kommen, und/oder bereits geteilte, paarweise miteinander korrespondierende Seitenbrettteile derart nebeneinander angeordnet werden, dass ihre Teilungs-Schnittflächen im Wesentlichen parallel zueinander zu liegen kommen;

- j. Auftragen von Klebemittel an mit Profilierungen versehenen Randabschnitten passend profilierter Seitenbretter und/oder passender Seitenbrettteile und/oder an Teilungs-Schnittflächen der Seitenbrettteile;

- k. Verkleben der mit Klebemittel versehenen profilierten Randabschnitte und/oder Teilungs-Schnittflächen von seitlich nebeneinander angelegten Seitenbrettern und/oder Seitenbrettteilen unter Druck, vorzugsweise unter seitlichem Druck gegen die mit Klebemittel versehenen Flächen, zu einer Schnittholzplatte mit einer Schnittholzplattenbreite, wobei eine Schnittholzplattenlänge im Wesentlichen einer Rohholzlänge entspricht;

- l. Gegebenenfalls Beschneiden der gesamten Schnittholzplatte an deren Längsseitenrändern in Längsrichtung der verleimten Seitenbretter und/oder der Seitenbrettteile auf eine gewählte Schnittholzplattenbreite und/oder Beschneiden an Stirnflächen der verleimten Seitenbretter und/oder der Seitenbrettteile quer zu deren Längsrichtung auf eine gewählte Schnittholzplattenlänge mithilfe zumindest einer Schneidvorrichtung.

- a. Producing profilings by means of a shape-cutting device in each case at edge portions of at least two opposite guide surfaces which adjoin a forest edge of the at least partially unedged longwood raw wood, wherein the profilings are arranged on the edge portions of a guide surface preferably symmetrical to a Führungsflächensymmetrieebene, which Führungsflächensymmetrieebene substantially perpendicular is directed to the opposite guide surfaces and substantially centrally of the respective guide surface widths;

- b. Producing at least one relief groove by means of a cutting or milling device on at least two opposite guide surfaces, wherein the at least one relief groove is arranged in each case substantially perpendicular to the guide surface;

- c. Separating at least two side boards on diametrically opposite guide surfaces by means of a cutting device along cutting planes, respectively in the longitudinal direction of the long timber raw wood, to form a central timber beam;

- d. Optionally, separating further side boards and / or long wood parts in each case in the longitudinal direction of the long wood raw wood from the central timber beam;

- e. Optionally, arranging and / or stacking the side boards each in a pairwise mutually corresponding and mutually rotated by 180 ° and / or fallen position;

- f. subsequent drying of the side boards by storage in evaporative environment;

- G. preferably equalizing and / or reprofiling the profiles of the dried side boards;

- H. preferably dividing the dried side boards into side board parts by attaching a partition cut surface extending substantially in a central side board symmetry plane of the side board by means of a partitioning device;

- i. Sorting the dried side boards and / or side board parts, wherein undivided side boards, in particular by mutual rotation by 180 ° and / or placement in toppled layers are arranged side by side, so that each Seitenbrettsymmetrieebenen come to lie substantially parallel to each other, and / or already divided, in pairs mutually corresponding side board parts are arranged side by side in such a way that their dividing cut surfaces come to lie substantially parallel to one another;

- j. Applying adhesive to profiled edge portions of profiled side boards and / or matching side board parts and / or to split cut surfaces of the side board parts;

- k. Adhering the adhesive profiled edge portions and / or pitch surfaces of laterally adjacent side boards and / or side board members under pressure, preferably under lateral pressure against the adhesive surfaces, to a lumber panel having a lumber panel width, wherein a lumber panel length is substantially one lumber length corresponds;

- l. Optionally, trimming the entire lumber panel at its longitudinal side edges in the longitudinal direction of the glued side boards and / or the side board parts on a selected Sawn wood panel width and / or trimming on end faces of the glued side boards and / or the Seitenbrettteile transverse to the Lengthwise to a selected lumber plate length using at least one cutting device.

Unter dem Begriff Langholz-Rohholz werden im Weiteren sowohl zumindest teilweise unbesäumte Holzstämme, als auch zumindest teilweise unbesäumtes Bohlen-, Brett- und/oder Kantholz verstanden. Je nach Vorbearbeitung des Rohholzes kann es erforderlich sein, zumindest zwei diametral gegenüberliegende Führungsflächen an den mit Waldkanten bedeckten Außenflächen des unbesäumten Langholz-Rohholzes auszubilden, um die weitere Bearbeitung überhaupt erst zu ermöglichen. Ebenso kann es beim Einsatz von Brett- oder Kantholz erforderlich sein, entsprechende Führungsflächen als Auflageflächen für die nachfolgenden Herstellungsschritte mittels geeigneter, Span abhebender Vorrichtungen nachzuarbeiten. Der in der Mitte des Langholz-Rohholzes nach dem Abtrennen von Seitenbrettern und/oder von weiteren Langholzteilen verbleibende prismatische oder im Wesentlichen keilförmige Langholzteil wird hier jeweils als zentrale Kantholzbohle bezeichnet.The term long timber raw wood is understood to mean both at least partially untrimmed logs, as well as at least partially untrimmed planks, boards and / or squared timber. Depending on the pre-processing of the raw wood, it may be necessary to form at least two diametrically opposite guide surfaces on the forested edges covered with outer surfaces of the unedged long wood raw wood to allow further processing in the first place. Likewise, when using board or square timber, it may be necessary to rework corresponding guide surfaces as bearing surfaces for the subsequent production steps by means of suitable devices which lift off the chip. The prismatic or essentially wedge-shaped long wood part remaining in the middle of the long wood raw wood after the separation of side boards and / or other long wood parts is referred to here in each case as the central timber beam.

Vorteilhaft werden im weiteren Herstellungsverfahren durch das Herstellen von Profilierungen sowie das Anbringen einer oder mehrerer Entlastungsnuten an den Führungsflächen bereits im frischen Zustand des Holzes - also noch vor dem Trocknen - die Langholzteile bzw. Seitenbretter im Wesentlichen spannungsfrei gemacht und es wird somit ein Aufwölben oder Verdrehen der Langholzteile während des nachfolgenden Trocknens verhindert.Advantageously, in the further manufacturing process by the production of profilings and the attachment of one or more relief grooves on the guide surfaces already in the fresh state of the wood - ie even before drying - made the Langholzteile or side boards substantially stress-free and it is thus a bulging or twisting prevents the long wood parts during subsequent drying.

Dieses Herstellungsverfahren ist besonders wirtschaftlich, da das Profilieren an den Randabschnitten der späteren Seitenbretter sowie das Anordnen der Entlastungsnuten zu einem Zeitpunkt erfolgt, an dem die späteren Seitenbretter noch mit der späteren zentralen Kantholzbohle verbunden sind. Durch die besonders günstige Anordnung der Seitenbretter in randnaher Lage bzw. direkt angrenzend an die Waldkante eines unbesäumten Holzstammes kann die Ausbeute des erfindungsgemäßen Herstellungsverfahrens im Vergleich zum bisherigen Stand der Technik deutlich erhöht und das Ausgangsholz deutlich besser ausgenutzt werden. Durch die Vorprofilierung von Führungsflächen in Baumkantennähe bzw. angrenzend an eine Waldkante wird die nachfolgende Bearbeitung wesentlich erleichtert und die anschließenden Verfahrensschritte können besonders rasch und wirtschaftlich durchgeführt werden.This manufacturing method is particularly economical, since the profiling takes place at the edge portions of the later side boards and arranging the relief grooves at a time at which the later side boards are still connected to the later central timber beam. Due to the particularly favorable arrangement of the side boards in near-edge location or directly adjacent to the forest edge of an unedged timber trunk, the yield of the manufacturing method according to the invention can be significantly increased compared to the prior art and the starting wood can be exploited significantly better. Due to the pre-profiling of guide surfaces in the vicinity of the tree edge or adjacent to a forest edge, the subsequent processing is substantially facilitated and the subsequent method steps can be carried out particularly quickly and economically.

Vorzugsweise werden die getrockneten Seitenbretter nach dem Trocknungsschritt egalisiert, und/oder an den Profilierungen nachprofiliert. Beim Egalisieren liegen die Seitenbretter bzw.Preferably, the dried side boards are leveled after the drying step, and / or profiled on the profiles. When leveling lie the side boards or

Langholzteile mit einer der Schnittflächen auf einem planen Untergrund auf oder werden über diesen geführt, um gegebenenfalls durch Materialabtragung an zumindest einer Schnittfläche bis zu einer vorgegebenen Materialstärke bearbeitet zu werden. Durch das Nachprofilieren der Profilierungen wird zumindest eine Profilierung bzw. eine Stoßfuge des Seitenbretts für eine anschließende Zwangsführung bzw. Zwangszentrierung vorbereitet. Das nachprofilierte Seitenbrett kann somit in den weiteren nachfolgenden Bearbeitungsschritten besonders exakt entlang der Profilierungen geführt werden. Weiters dient das Nachprofilieren der getrockneten Seitenbretter auch dazu, die eingangs vorprofilierten Randabschnitte nun durch das scharfkantige Nachprofilieren bereits als fertige Klebeflächen für das nachfolgende Verkleben der Seitenbretter bzw. der Seitenbrettteile vorzubereiten. Beispielsweise können beim Nachprofilieren noch eine oder mehrere Stoßfasen an den Führungsflächen profiliert werden, wodurch das Führen entlang der Profilierungen sowie das nachfolgende Verkleben besonders exakt erfolgen können. Ein Materialabtrag durch das Nachbearbeiten bzw. Nachprofilieren der bereits früher vorprofilierten Randabschnitte ist dabei minimal und beträgt beispielsweise nur wenige mm Materialabtrag.Langholzteile with one of the cut surfaces on a flat surface or are guided over this, if necessary to be processed by material removal on at least one cut surface to a predetermined thickness. By profiling the profiles at least one profiling or a butt joint of the side board is prepared for a subsequent forced operation or forced centering. The nachprofiled side board can thus be performed particularly accurately along the profiles in the subsequent subsequent processing steps. Furthermore, the re-profiling of the dried side boards also serves to prepare the initially profiled edge sections by the sharp-edged reprofiling already as finished adhesive surfaces for the subsequent gluing of the side boards or the side board parts. For example, one or more bumps can be profiled on the guide surfaces during re-profiling, whereby the guiding along the profiles and the subsequent bonding can be done very accurately. A material removal by the reworking or reprofiling of the previously pre-profiled edge portions is minimal and amounts to, for example, only a few mm material removal.

Zweckmäßig werden bei einem erfindungsgemäßen Verfahren eingangs vor dem Herstellen der Profilierungen zumindest zwei diametral gegenüberliegende Führungsflächen an einer Waldkante des unbesäumten Langholz-Rohholzes mithilfe einer Span abhebenden Vorrichtung ausgebildet, wobei einander gegenüberliegende Führungsflächen jeweils in Längsrichtung des Langholz-Rohholzes angeordnet sind sowie eine Führungsflächenbreite aufweisen. Mit den Führungsflächen, die an einander gegenüberliegenden Längsseiten an der Waldkante des unbesäumten Langholz-Rohholzes angeordnet werden, kann die weitere Verarbeitung des Langholz-Rohholzes wesentlich vereinfacht werden. Für die nachfolgenden Bearbeitungsschritte, beispielsweise das Herstellen von Profilierungen und das Anbringen von Entlastungsnuten, stehen bereits die Führungsflächen als im Wesentlichen plane Auflageflächen zur Verfügung.Appropriately, in a method according to the invention, at least two diametrically opposite guide surfaces are formed on a forest edge of the unedged longwood raw wood by means of a chip removing device in a method according to the invention, wherein opposing guide surfaces are each arranged in the longitudinal direction of the long wood raw wood and have a guide surface width. With the guide surfaces, which are arranged on opposite longitudinal sides at the forest edge of the unedged long wood raw timber, the further processing of the long timber raw wood can be substantially simplified. For the subsequent processing steps, for example the production of profiles and the attachment of relief grooves, the guide surfaces are already available as essentially planar bearing surfaces.

Besonders vorteilhaft ist bei einem erfindungsgemäßen Verfahren, dass eine Entlastungsnut im Wesentlichen mittig in der Führungsflächensymmetrieebene der Führungsfläche angeordnet ist. In dieser Ausführung wird eine Entlastungsnut im Wesentlichen mittig der Führungsfläche angeordnet. Da die Führungsfläche im Wesentlichen eine spätere Seitenfläche eines der Seitenbretter bildet, befindet sich die Entlastungsnut somit auch im Wesentlichen mittig der Seitenfläche des später von der zentralen Kantholzbohle abzutrennenden Seitenbretts.In a method according to the invention, it is particularly advantageous that a relief groove is arranged substantially centrally in the guide surface symmetry plane of the guide surface. In this embodiment, a relief groove is arranged substantially centrally of the guide surface. Since the guide surface essentially forms a later side surface of one of the side boards, the relief groove is thus also located substantially in the center of the side surface of the side board to be separated later from the central timber board.

Besonders zweckmäßig weist bei einem erfindungsgemäßen Verfahren die zumindest eine Entlastungsnut eine Entlastungsnuttiefe von kleiner 50%, vorzugsweise von kleiner 40%, einer Materialstärke eines Seitenbretts auf. Vorteilhaft wird durch Auswahl derartiger Entlastungsnuttiefen in Bezug zur Materialstärke des Seitenbretts einerseits ein effizienter Spannungsabbau in den Seitenbrettern ermöglicht und ein Verwölben oder Verwinden bzw. eine Rissbildung des Seitenbretts insbesondere während des Trocknens weitestgehend vermieden. Andererseits werden die Seitenbretter durch das Anbringen der Entlastungsnuten mit Entlastungsnuttiefen kleiner die halbe Materialstärke nicht nachteilig in ihrer mechanischen Festigkeit bzw. Steifigkeit geschwächt.In a method according to the invention, the at least one relief groove particularly expediently has a relief groove depth of less than 50%, preferably of less than 40%, of a material thickness of a side board. Advantageously, by selecting such relief groove depths in relation to the material thickness of the side board, on the one hand, efficient stress relief in the side boards is made possible and warping or twisting or cracking of the side board, in particular during drying, is largely avoided. On the other hand, by attaching the relief grooves with relief groove depths smaller than half the material thickness, the side boards are not adversely affected in their mechanical strength or rigidity.

In einer bevorzugten Weiterbildung der Erfindung wird bei einem Verfahren zur Herstellung von Schnittholzplatten nach dem Abtrennen von zumindest zwei Seitenbrettern an diametral gegenüberliegenden Führungsflächen die zentrale Kantholzbohle um ihre Längsachse um einen Drehwinkel von 90° gedreht und es werden zwei weitere diametral gegenüberliegende Führungsflächen seitlich an der zentralen Kantholzbohle angeordnet, wobei die einander gegenüberliegenden weiteren Führungsflächen jeweils in Längsrichtung der zentralen Kantholzbohle angeordnet sind sowie eine Führungsflächenbreite aufweisen, wobei weiters Profilierungen an den Randabschnitten der zwei gegenüberliegenden Führungsflächen hergestellt werden und die Profilierungen an den Randabschnitten vorzugsweise symmetrisch zu einer Führungsflächensymmetrieebene, welche im Wesentlichen senkrecht zu den gegenüberliegenden Führungsflächen sowie im Wesentlichen mittig der jeweiligen Führungsflächenbreiten gerichtet ist, angeordnet sind, sowie mindestens eine Entlastungsnut, die jeweils im Wesentlichen senkrecht zur Führungsfläche angeordnet ist, an den Führungsflächen hergestellt wird, worauf zwei weitere Seitenbretter an den diametral gegenüberliegenden Führungsflächen entlang von Schnittebenen jeweils in Längsrichtung des Langholz-Rohholzes von der zentralen Kantholzbohle abgetrennt werden. In dieser Ausführung werden besonders zweckmäßig an vier Seiten, die jeweils um die Längsachse um einen Drehwinkel von 90° zueinander verdreht angeordnet sind, Führungsflächen angeordnet, diese an Randabschnitten profiliert und mit jeweils zumindest einer Entlastungsnut versehen. In weiterer Folge können nacheinander jeweils zwei gegenüberliegende Seitenbretter, in Summe also bis zu vier Seitenbretter, von der zentralen Kantholzbohle abgetrennt werden. Durch geeignete Wahl der Profilierungen gelingt es in dieser Ausführung des erfindungsgemäßen Herstellungsverfahrens, mit minimalen Verlusten und größtmöglicher Ausbeute Seitenbrettware von der zentralen Kantholzbohle abzutrennen. Die zentrale Kantholzbohle steht danach für weitere Verwendungsmöglichkeiten zur Verfügung.In a preferred embodiment of the invention, in a method for producing lumber panels after separating at least two side boards on diametrically opposed guide surfaces, the central timber board is rotated about its longitudinal axis by a rotation angle of 90 ° and there are two more diametrically opposed guide surfaces laterally to the central Scaled timber plank arranged, wherein the opposing further guide surfaces are each arranged in the longitudinal direction of the central timber screed and have a guide surface width, further profilings are made at the edge portions of the two opposite guide surfaces and the profilings at the edge portions preferably symmetrical to a Führungsflächensymmetrieebene, which is substantially perpendicular is directed to the opposite guide surfaces and substantially centrally of the respective guide surface widths are arranged, as well as at least one relief groove, which is respectively arranged substantially perpendicular to the guide surface is made on the guide surfaces, whereupon two more side boards are separated at the diametrically opposite guide surfaces along cutting planes each in the longitudinal direction of the long wood raw wood from the central timber beam , In this embodiment, guide surfaces are particularly expediently arranged on four sides, which are each rotated around the longitudinal axis by an angle of rotation of 90 °, profiled on edge sections and provided with at least one relief groove. Subsequently, two opposite side boards, in total up to four side boards, can be separated one after the other from the central square timber board. By a suitable choice of the profilings, it is possible in this embodiment of the manufacturing method according to the invention to separate side board ware from the central square timber plank with minimal losses and the greatest possible yield. The central scantling plank is then available for further uses.

Besonders vorteilhaft erfolgt bei einem Verfahren gemäß der Erfindung das Herstellen von Profilierungen jeweils an Randabschnitten der zumindest zwei gegenüberliegenden Führungsflächen sowie das Herstellen der Entlastungsnuten an zumindest zwei diametral gegenüberliegenden Führungsflächen im Wesentlichen gleichzeitig. In dieser Ausführung werden an den Führungsflächen die Profilierungen an deren Randabschnitten sowie die Entlastungsnuten im Wesentlichen gleichzeitig in einem Arbeitsschritt durchgeführt. Dadurch wird ein besonders effizientes, rasches Herstellungsverfahren für Schnittholzplatten ermöglicht. Die Entlastungsnut kann auch als Unterstützung für ein störungsfreies Abfördern bzw. Abtrennen der Seitenbretter von der verbleibenden Kantholzbohle dienen.In a method according to the invention, it is particularly advantageous to produce profilings at edge portions of the at least two opposite guide surfaces and to produce the relief grooves on at least two diametrically opposite guide surfaces substantially simultaneously. In this embodiment, the profiles at the edge portions and the relief grooves are performed substantially simultaneously in one step on the guide surfaces. This enables a particularly efficient, rapid production process for sawn timber panels. The relief groove can also serve as a support for trouble-free removal or separation of the side boards from the remaining square timber board.

Zweckmäßig wird bei einem Verfahren gemäß der Erfindung das Langholz-Rohholz vor der Bearbeitung und/oder vor dem Herstellen der Entlastungsnuten und/oder vor dem Herstellen der Profilierungen an den Randabschnitten und/oder vor dem Abtrennen der Seitenbretter und/oder gegebenenfalls vor dem Abtrennen weiterer Langholzteile von der zentralen Kantholzbohle von einer Vermessungseinrichtung vermessen. Mit Hilfe einer Vermessungseinrichtung können ein oder mehrere Verfahrensschritte des Herstellungsverfahrens vermessen werden und somit die Ausbeute des Verfahrens vorteilhaft weiter erhöht werden. Somit können auch Langholz-Rohholzteile, die beispielsweise einen gekrümmten Holzstamm oder Astgabelungen aufweisen, von der Vermessungseinrichtung erfasst und vermessen werden und Teilungsschnitte möglichst effizient an die individuelle Geometrie des jeweiligen Langholz-Rohholzteils angepasst werden.Appropriately, in a method according to the invention, the long wood raw wood prior to processing and / or prior to making the relief grooves and / or before making the profilings at the edge portions and / or before separating the side boards and / or optionally before separating another Measure logs of lumber from the central timber beam from a surveying facility. With the aid of a measuring device, one or more method steps of the production method can be measured, and thus the yield of the method can advantageously be further increased. Thus, long wood raw wood parts, which have, for example, a curved log or branching, can be detected and measured by the measuring device and division cuts are adapted as efficiently as possible to the individual geometry of the respective long wood raw wood part.

In einer bevorzugten Ausführung werden bei einem erfindungsgemäßen Verfahren die von der Vermessungseinrichtung erfassten Vermessungsdaten einer Steuerungseinrichtung zugeführt und von dieser zur Steuerung der Span abhebenden Vorrichtung und/oder der Einschnitt- oder Fräsvorrichtung und/oder der Formschneidenden Vorrichtung und/oder von Schneidvorrichtungen und/oder der Teilungsvorrichtung verwendet. Im Rahmen der Erfindung können die von der Vermessungseinrichtung erfassten Vermessungsdaten von der Steuerungseinrichtung zur Steuerung unterschiedlicher Vorrichtungen verwendet werden. Somit lassen sich die entsprechenden Vorrichtungen an die individuellen Erfordernisse beim Schneiden, Profilieren, Fräsen und/oder Teilen von Langholz-Rohholz bzw. von den Seitenbrettern anpassen.In a preferred embodiment, in a method according to the invention, the survey data acquired by the surveying device are fed to a control device and controlled by it for controlling the chip removing device and / or the cutting or milling device and / or the die cutting device and / or cutting devices and / or Dividing device used. In the context of the invention, the survey data acquired by the surveying device can be used by the control device to control different devices. Thus, the corresponding devices can be adapted to the individual requirements when cutting, profiling, milling and / or parts of longwood raw wood or from the side boards.

Zweckmäßig sind bei einem Verfahren gemäß der Erfindung einander gegenüberliegende Führungsflächen im Wesentlichen jeweils parallel zueinander sowie im Wesentlichen parallel zur Längsachse des Langholz-Rohholzes angeordnet sowie erfolgt eine Schnittführung zur Teilung von Langholz-Rohholz in Seitenbretter und/oder in Langholzteile entlang von Schnittebenen, welche im Wesentlichen parallel zur Längsachsenrichtung des Rohholzes sind. In dieser Ausführung des erfindungsgemäßen Herstellungsverfahrens sind die Führungsflächen bzw. die Schnittebenen zum Abtrennen von Seitenbrettern oder Langholzteilen jeweils im Wesentlichen parallel zur Längsachse des Langholz-Rohholzes angeordnet. Diese Ausführungsvariante mit achsparallelen Bearbeitungsschritten bietet sich für die Verwertung von unbesäumtem Langholz-Rohholz mit über seine Länge im Wesentlichen gleichem Umfang bzw. Durchmesser an. Abweichungen von einer im Wesentlichen zylindrischen Außenmantelform des Rohholzes werden in erster Linie von den Seitenbrettern aufgenommen. Die Seitenbrettbreite der Seitenbretter kann bei Wahl eines achsparallelen Zuschnitts an einem freien Ende etwa keilförmig oder konisch zulaufen und daher für die Weiterverarbeitung zu einer Schnittholzplatte nur bedingt geeignet sein. Die zentrale Kantholzbohle ist dafür besonders exakt im Wesentlichen rechtwinkelig beschnitten und kann für zahlreiche beliebige Anwendungen weiterverwendet werden.Appropriately, in a method according to the invention, opposing guide surfaces are arranged substantially parallel to each other and substantially parallel to the longitudinal axis of the long wood raw wood and takes place Cutting guide for the division of long wood raw wood in side boards and / or in long wood parts along cutting planes, which are substantially parallel to the longitudinal axis direction of the raw wood. In this embodiment of the manufacturing method according to the invention, the guide surfaces or the cutting planes for separating side boards or long wood parts are each arranged essentially parallel to the longitudinal axis of the long wood raw wood. This embodiment variant with axis-parallel processing steps lends itself to the utilization of untrimmed long wood raw timber with over its length substantially the same circumference or diameter. Deviations from a substantially cylindrical outer shell shape of the raw wood are absorbed primarily by the side boards. The side board width of the side boards can be approximately wedge-shaped or conical when selecting an axis-parallel blank at a free end and therefore be suitable for further processing to a lumber panel only conditionally. The central scantling board is trimmed for this purpose particularly precisely at right angles and can be reused for numerous other applications.

In weiteren vorteilhaften Ausführungsvarianten sind bei einem erfindungsgemäßen Verfahren einander gegenüberliegende Führungsflächen im Wesentlichen parallel zu einer von zwei diametral gegenüberliegenden Tangentialebenen an die konisch zulaufende Rohholzaußenfläche des Langholz-Rohholzes angeordnet, wobei erforderlichenfalls mit der Span abhebenden Vorrichtung von außen beginnend eine erste Führungsfläche parallel zur ersten Tangentialebene hergestellt wird, sowie eine weitere, der ersten Führungsfläche gegenüberliegende zweite Führungsfläche parallel zur zweiten Tangentialebene hergestellt wird und anschließend das Langholz-Rohholz mit einer Schnittführung entlang von Schnittebenen, welche wiederum im Wesentlichen parallel zu einer der zwei diametral gegenüberliegenden Tangentialebenen und/oder der gegenüberliegenden Führungsflächen sind, in Seitenbretter und/oder in Langholzteile entlang der Schnittebenen geteilt wird, wodurch eine sich verjüngende, keilförmige zentrale Kantholzbohle erhalten wird.In further advantageous embodiments, in a method according to the invention, opposing guide surfaces are arranged substantially parallel to one of two diametrically opposite tangential planes to the tapered raw wood outer surface of the longwood raw wood, starting with the chip removing device starting from the outside, if necessary, a first guide surface parallel to the first tangent plane and another, the first guide surface opposite second guide surface is made parallel to the second tangent plane and then the long wood raw wood with a cut along cutting planes, which in turn substantially parallel to one of the two diametrically opposite tangent planes and / or the opposite guide surfaces are divided into side boards and / or in longwood parts along the cutting planes, creating a tapered, wedge-shaped ige central timber screed is obtained.

In dieser Ausführung des erfindungsgemäßen Herstellungsverfahrens sind die Führungsflächen bzw. die Schnittebenen zum Abtrennen von Seitenbrettern oder Langholzteilen jeweils im Wesentlichen parallel zu einer von zwei Tangentialebenen an die äußere Mantelfläche des Langholz-Rohholzes angeordnet. Diese Ausführungsvariante mit mantelparallelen Bearbeitungsschritten bietet sich besonders für die Verwertung von unbesäumtem Langholz-Rohholz mit einem über seine Länge konisch zulaufenden Umfang bzw. Durchmesser an. Somit gelingt es durch mantelparallele Schnittführung, auch bei konisch zulaufenden Baumstämmen Seitenbrettware mit etwa konstanter Seitenbrettbreite zu gewinnen. Die Konizität des Holzstammes wird bei dieser Schnittführung weiter nach innen in die zentrale Kantholzbohle projiziert, welche dann eine im Wesentlichen keilförmige Kontur aufweist.In this embodiment of the manufacturing method according to the invention, the guide surfaces or the cutting planes for separating side boards or long wood parts are each arranged substantially parallel to one of two tangential planes on the outer surface of the long wood raw wood. This variant with mantelparallelen processing steps is particularly suitable for the utilization of untrimmed long wood raw wood with a tapered over its length circumference or diameter. Thus, parallelepiped cut management, even with conically tapered tree trunks, allows for side board goods with an approximately constant board width win. The conicity of the log is further projected in this cutting guide inwards into the central timber screed, which then has a substantially wedge-shaped contour.

In einer weiteren vorteilhaften Ausführung sind bei einem erfindungsgemäßen Verfahren für die Seitenbretter die Profilierungen in Form zweier zur Führungsflächensymmetrieebene im Wesentlichen symmetrischen schrägen ebenen Flächen ausgeführt, welche jeweils in einem Stellwinkel der Profilierungen möglichst umfangnahe zur Rohholzaußenfläche gewählt sind und die Profilierungen werden durch Span abhebende Werkzeuge, vorzugsweise durch Fräswerkzeuge, ziehende Stirnfräser oder durch rotierende Kreissägeblätter, unter Bildung zumindest einer Stoßfase hergestellt. In dieser Ausführung können durch Justieren der Stellwinkel der Span abhebenden Werkzeuge die Profilierungen besonders exakt an die jeweilige Geometrie des zu verwertenden Langholz-Rohholzes angepasst und somit Ausbeuteverluste vermieden werden. Der Stellwinkel wird je nach Beschaffenheit der Waldkante angepasst und es werden mit derartigen Werkzeugen profilierte Seitenbretter in hoher Qualität hergestellt. Durch zumindest eine kurze Stoßfase im Bereich jeder Profilierung wird bei Seitenbrettern, welche jeweils mit derartigen Profilierungen versehen sind, die exakte Justierung zum Verkleben sowie die Übertragung von Seitendruck während des Verklebens ermöglicht, ohne dass die beiden profilierten Seitenbretter beim Verkleben gegenseitig verrutschen. Wahlweise können eine oder mehrere Stoßfasen im Bereich der schrägen Profilierungen angeordnet sein. Die stufenförmigen Stoßfasen stehen dabei im Wesentlichen senkrecht auf die Schnittebenen.In a further advantageous embodiment, in the case of a method according to the invention for the side boards, the profilings are executed in the form of two oblique flat surfaces which are essentially symmetrical to the guide surface symmetry plane, which are each selected as close as possible to the raw wood outer surface in a setting angle of the profilings and the profilings are formed by tools that lift off the chip, preferably produced by milling tools, drawing end mills or by rotating circular saw blades, forming at least one shock chamfer. In this embodiment, the profiling can be adapted particularly precisely to the respective geometry of the raw timber to be utilized by adjusting the setting angle of the chip lifting tools and thus yield losses can be avoided. The adjustment angle is adjusted depending on the condition of the forest edge and it profiled side boards are made in such high quality with such tools. By means of at least a short bump in the area of each profiling, the exact adjustment for gluing and the transfer of lateral pressure during gluing is made possible for side boards, which are each provided with such profilings, without the two profiled side boards slipping during gluing. Optionally, one or more butt chamfers may be arranged in the region of the oblique profilings. The step-shaped bumps are essentially perpendicular to the cutting planes.

Zweckmäßig sind bei einer Schnittholzplatte, welche gemäß einer Variante des erfindungsgemäßen Verfahrens hergestellt ist, mehrere Seitenbretter und/oder Seitenbrettteile an ihren mit Profilierungen versehenen Randabschnitten und/oder an Teilungs-Schnittflächen zu einer einlagigen Verbundplatte verklebt. Besonders vorteilhaft werden Seitenbretter und/oder Seitenbrettteile, die nach dem erfindungsgemäßen Verfahren hergestellt sind, geeignet aneinander gelegt und mit Klebstoff miteinander zu einer einlagigen Verbundplatte verklebt. Um eine Schnittholzplatte mit gleichbleibender, hoher Qualität gewährleisten zu können, werden das Aneinanderlegen und/oder das Verkleben der Seitenbretter bzw. Seitenbrettteile entsprechend überwacht und kontrolliert.Suitably, in a lumber panel, which is produced according to a variant of the method according to the invention, a plurality of side boards and / or side board parts glued to their profiled edge portions and / or pitch-cut surfaces to form a single-layer composite panel. Particularly advantageous side panels and / or side panel parts, which are produced by the process according to the invention, suitably placed together and glued together with adhesive to form a single-layer composite panel. In order to ensure a lumber panel with consistent, high quality, the juxtaposition and / or bonding of the side boards or side board parts are monitored and controlled accordingly.

In einer Weiterbildung der Erfindung sind bei einer Schnittholzplatte Seitenbretter und/oder Seitenbrettteile mit im Wesentlichen gleicher Materialstärke miteinander verklebt. In dieser Ausführung wird vorteilhaft eine Schnittholzplatte mit im Wesentlichen gleicher Materialstärke erhalten, wodurch eine Nachbearbeitung durch Egalisieren der Schnittholzplatte entfallen kann.In one embodiment of the invention side boards and / or side board parts are glued together with a substantially equal thickness of material in a lumber panel. In this embodiment is advantageously a lumber panel with substantially the same Received material thickness, whereby post-processing can be omitted by equalizing the lumber panel.

Besonders vorteilhaft sind bei einer Schnittholzplatte Seitenbretter und/oder Seitenbrettteile mit im Wesentlichen konstanter Länge zu einer Schnittholzplattenbreite verbunden, wobei an Stirnflächen der Schnittholzplatte schräge Stoßfugen und/oder Teilungs-Schnittflächen und/oder stoßgefügte Seitenbretter mit symmetrischer Trapezform und/oder mit Entlastungsnuten ausgebildet sind. In dieser Ausführung können an den Stirnflächen der Schnittholzplatte noch die entsprechenden Stoßfugen und/oder Schnittflächen oder auch die Entlastungsnuten bei ungeteilten Seitenbrettern im Plattenquerschnitt festgestellt werden.Side boards and / or side board parts with a substantially constant length are particularly advantageously connected to a sawn timber plate width, with oblique butt joints and / or parting cut surfaces and / or side panels with symmetrical trapezoidal shape and / or relief grooves being formed on end faces of the sawn timber plate. In this embodiment, the corresponding butt joints and / or cut surfaces or even the relief grooves in undivided side boards in the plate cross-section can still be found on the end faces of the lumber panel.

In einer bevorzugten Weiterbildung der Erfindung sind bei einer Schnittholzplatte die Seitenbretter und/oder Seitenbrettteile jeweils paarweise alternierend an den schrägen Stoßfugen in neutraler Jahresringlage sowie an den geraden Teilungs-Schnittflächen ebenfalls in neutraler Jahresringlage aneinander gelegt sowie miteinander verklebt. Durch geeignetes, alternierendes Aneinanderlegen von paarweise geschnittenen Seitenbrettern und/oder paarweise geschnittenen Seitenbrettteilen und anschließendes Verkleben jeweils in neutraler Jahresringlage wird eine Schnittholzplatte mit einem besonders vorteilhaften Aufbau erzeugt. An den miteinander verklebten schrägen Stoßfugen verlaufen in neutraler Jahresringlage die schrägen Profilierungen somit im Wesentlichen tangential zu den Jahresringen der Seitenbretter. An den geraden Stoßstellen, an welchen jeweils Teilungs-Schnittflächen miteinander verklebt sind, treffen die Jahresringlagen der beiden Fügepartner jeweils unter einem im Wesentlichen rechten Winkel auf die Teilungs-Schnittflächen bzw. auf die Stoßfläche, wobei die Jahresringverläufe gegengleich in jeweils entgegengesetzte Richtungen weiter verlaufen. Durch die harmonische Anordnung immer paarweise zugehöriger Brettpartner wird ein gleichmäßig wellenförmiger Verlauf der Jahresringlage über die Schnittholzplatte erzielt und Verwölbungen der fertigen Schnittholzplatte weitestgehend vermieden.In a preferred embodiment of the invention, the side boards and / or side board parts are each pairwise alternately to the oblique joints in neutral annual ring position and the straight pitch cut surfaces also in neutral annual ring layer laid together and glued together in a lumber panel. By suitable, alternating juxtaposition of paired side boards and / or pairwise cut side board parts and subsequent bonding in each case in neutral annual ring position a sawn timber plate is produced with a particularly advantageous structure. The oblique profiles thus run essentially tangentially to the annual rings of the side boards in the neutral annual ring position on the oblique butt joints glued together. At the straight joints at which each division-cut surfaces are glued together, meet the annual ring positions of the two joining partners each at a substantially right angle to the division-cutting surfaces or on the abutment surface, the annual ring courses gegengleich run in opposite directions. Due to the harmonious arrangement always pairwise associated board partner a uniform wave-shaped course of the annual ring position is achieved on the sawn timber plate and warping the finished sawn timber plate largely avoided.

Vorteilhaft werden vor der Verklebung die Jahresringlagen der nebeneinander angelegten Brettpartner bzw. Fügepartner kontrolliert und erforderlichenfalls noch Seitenbretter und/oder Seitenbrettteile entsprechend neu ausgerichtet bzw. neu angelegt, um eine Verklebung der Schnittholzplatte an sämtlichen mit Profilierungen versehenen schrägen Stoßfugen bzw. an sämtlichen geraden Stoßstellen jeweils mit neutralen Jahresringlagen gewährleisten zu können. Durch die Kontrolle und Überwachung beim Aneinanderlegen der Seitenbretter und/oder Seitenbrettteile in neutraler Jahresringlage sowie beim Verkleben an den Stoßfugen und/oder den Teilungs-Schnittflächen können Schnittholzplatten mit gleichbleibend hoher Qualität hergestellt werden.Before the bonding, the annual ring layers of the adjacent board partners or join partners are advantageously checked and, if necessary, side boards and / or side board parts are reoriented or newly created, in order to bond the sawn board to all oblique butt joints provided with profilings or to all straight joints respectively to be able to guarantee with neutral annual rings. Through the control and monitoring when juxtaposing the side boards and / or side board parts in a neutral annual ring position as well as during gluing The butt joints and / or the division cut surfaces can be produced with consistently high quality lumber panels.

Weitere Einzelheiten, Merkmale und Vorteile der Erfindung ergeben sich aus der nachfolgenden Erläuterung von in den Zeichnungen schematisch dargestellten Ausführungsbeispielen. In den Zeichnungen zeigen:

-

Fig. 1 in einer Schnittansicht von der Seite einen Langholz-Rohholzstamm mit einem aus dem Stand der Technik bekannten Teilungsmuster zur Aufteilung von Seitenbrettware; -