EP2876303A2 - Abhebegreifer für ein Ventilelement eines Verdichterventils - Google Patents

Abhebegreifer für ein Ventilelement eines Verdichterventils Download PDFInfo

- Publication number

- EP2876303A2 EP2876303A2 EP14187146.7A EP14187146A EP2876303A2 EP 2876303 A2 EP2876303 A2 EP 2876303A2 EP 14187146 A EP14187146 A EP 14187146A EP 2876303 A2 EP2876303 A2 EP 2876303A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- gripper

- carrier

- power transmission

- finger

- lifting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B39/00—Component parts, details, or accessories, of pumps or pumping systems specially adapted for elastic fluids, not otherwise provided for in, or of interest apart from, groups F04B25/00 - F04B37/00

- F04B39/08—Actuation of distribution members

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B49/00—Control, e.g. of pump delivery, or pump pressure of, or safety measures for, machines, pumps, or pumping installations, not otherwise provided for, or of interest apart from, groups F04B1/00 - F04B47/00

- F04B49/22—Control, e.g. of pump delivery, or pump pressure of, or safety measures for, machines, pumps, or pumping installations, not otherwise provided for, or of interest apart from, groups F04B1/00 - F04B47/00 by means of valves

- F04B49/24—Bypassing

- F04B49/243—Bypassing by keeping open the inlet valve

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B39/00—Component parts, details, or accessories, of pumps or pumping systems specially adapted for elastic fluids, not otherwise provided for in, or of interest apart from, groups F04B25/00 - F04B37/00

- F04B39/10—Adaptations or arrangements of distribution members

- F04B39/1053—Adaptations or arrangements of distribution members the members being Hoerbigen valves

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B49/00—Control, e.g. of pump delivery, or pump pressure of, or safety measures for, machines, pumps, or pumping installations, not otherwise provided for, or of interest apart from, groups F04B1/00 - F04B47/00

- F04B49/02—Stopping, starting, unloading or idling control

- F04B49/03—Stopping, starting, unloading or idling control by means of valves

Definitions

- the invention relates to a Abhebegreifer for a valve element of a compressor valve, consisting of a number of gripper fingers and a guide bush, and a method for producing a selbde Abhebergreifers.

- Lifting grippers are known in a variety of designs and are used to control plate and ring valves for compressors and the like. Lifting grippers are basically used to prevent the closing of the corresponding valve and thus to allow the backflow of the medium to be compressed from the compressor chamber, usually in the suction chamber. By permanently holding open the promotion of the compressor can be stopped, or the idling of the compressor can be realized. Furthermore, the lifting of valve elements is often used to start the compressor with minimal load, or to realize a continuous control of the compressor.

- the DE15 03 426 A1 a Abhebegreifer, which consists of a metallic bush, concentric gripper rings, star-shaped ribs and, cooperate with a valve plate, gripper fingers.

- the bush is manufactured in a conventional manner by turning or casting.

- the concentric gripper rings carry, cooperating with the valve plate, metallic gripper fingers and are connected by the star-shaped ribs with each other, as well as with the socket.

- the cohesion of the individual components is ensured by welded joints. To ensure accessibility during the joining process, only a small number of star-shaped ribs is continuous, from the outermost gripper rings to the socket executed. Nevertheless, to ensure sufficient rigidity, the outer gripper rings are connected by additional, short ribs.

- a disadvantage is to be considered that for the production of a wealth of welding operations, with a high expenditure of time, are necessary.

- the bush must be made of a metallic material, which allows welding by welding. Based on this, with regard to the sliding properties of a non-optimal material pairing be assumed between the socket and the associated guide pin on the valve. This disadvantage is particularly relevant in dry running applications where lubrication can not be performed for a variety of reasons. The thermal distortion in the course of joining may require reworking of the bushing, in particular the guide surfaces. Since all components of the Abhebegreifers are made of metal, further results in a correspondingly high weight, whereby the possible dynamics is limited accordingly.

- the EP 0 686 770 B1 shows a lift-off gripper for compressor valves with a carrier, and a number of gripper fingers mounted thereon.

- the gripper fingers are equipped on their, the carrier-facing side, with a form-fitting cooperating with the carrier holding element.

- This holding element has a positioning element, as well as a snapping in the mounting position fixing.

- the center of the carrier is formed as a bushing, through which the carrier is guided on a guide sleeve. In order to improve the leadership, or to reduce the friction losses, slip rings are provided within the guide sleeve.

- a disadvantage is the complex design of the guide area in order to ensure also in dry running applications for correspondingly positive sliding conditions.

- the limited choice of material for the gripper fingers, which must have both sufficient strength for the operation, as well as a corresponding elasticity for the snap connection is to be regarded as disadvantageous.

- the material cost is significantly reduced by the multi-part structure may result from the burden of the gripper fingers play, especially at the contact surfaces between the gripper fingers and the carrier.

- the weight is reduced to a small extent, yet the massive metallic carrier and the bushing formed on it also due to its weight also only a limited dynamics.

- An object of the present invention is to be able to produce for a valve element of a compressor valve a lifting gripper of the type mentioned in reducing the weight as inexpensively as possible and to avoid wear, such as the occurrence of play between gripper fingers and their support structure.

- a Abhebegreifers characterized in that the gripper finger is made of a first material, the carrier bush is made by a casting process from a second material and the gripper finger is at least partially encapsulated by the material of the carrier bush. Due to the multi-part design and the at least partial pouring of the gripper finger, can the Abhebegreifer be manufactured with minimal material costs. Due to the fact that the gripper finger is at least partially cast into the carrier bushing, the occurrence of play between the gripper finger and the carrier structure in the form of the carrier bush is virtually eliminated. The casting technique allows further, a material-reduced design, which effectively weight can be saved. Depending on the choice of material, this effect can be even greater.

- the carrier bush has a guide area for guiding the lift-off gripper.

- the guide area is therefore already made when casting the carrier bush and the subsequent introduction of any bushings or slip rings is not necessary. As a result, the number of components and the assembly cost is reduced, which in turn saves costs.

- the guide region is arranged on the radially inner circumferential surface of the carrier bush. This allows a simple and space-saving design, in which the Abhebegreifer, for example, is guided on a central guide pin.

- the carrier bushing is made of plastic or fiber-reinforced plastic. This allows a construction with the lowest weight but still high strength. This, compared to metallic materials, low weight allows a high operating dynamics. If, as already stated, the guide region is formed by the carrier bushing, excellent sliding conditions result, especially in dry running applications. Therefore, can be dispensed with the use of sliding elements on a guide pin of the lift-off gripper, whereby the construction is simplified accordingly.

- the gripper finger is connected to a, the valve element facing, central region with a power transmission ring.

- An advantageous embodiment provides that the gripper finger on its the valve element facing the central region has a groove and that the gripper finger is hooked by means of the groove at a first contact point between the power transmission ring and gripper fingers in the power transmission ring.

- the gripper finger is positioned accordingly without fixing elements or connecting elements such as screws or the like are necessary. If the casting process for the production of the carrier bushing is carried out after the hooking, and the already positioned power transmission ring, at least partially encapsulated.

- An advantageous embodiment provides that the gripper finger is connected to a, the valve element facing away from the axial end with a cover ring. The forces occurring at the gripper fingers are discharged via the, the valve element facing away from the axial end in the closing ring. As a result, the bush is relieved and the Abhebegreifer is given additional, additional stability.

- the gripper finger has a recess at its axial end facing away from the valve element, that the end ring has a circumferential projection as a second contact point between the end ring and gripper finger on its outer or inner radial peripheral surface, which with respect to the recess of the gripper finger cooperates, that the gripper finger engages with its recess in the circumferential projection and thus in the end ring.

- the hooking is an easy way to position the end ring and fix without having to provide appropriate fixing elements, such as screws or the like. Other components are therefore eliminated, which reduces costs. Aligning any through holes or tapped holes, as would be necessary when using screws for fixing, is eliminated.

- An advantageous embodiment provides that the gripper finger and the power transmission ring at least at the first contact point between the power transmission ring and gripper fingers and / or the gripper fingers and the end ring at least at the second contact point between the end ring and gripper fingers are at least partially encapsulated by the material of the carrier bushing. This ensures a secure cohesion of all components in a simple manner.

- a further advantageous embodiment provides that the carrier bushing has a section with non-circular cross-section. Since the gripper fingers are guided through corresponding slots in the valve seat, which are interrupted by radial webs, it is basically necessary to prevent the gripper fingers, as a result of rotation, coming into contact with the radial webs of the valve seat. This would lead to undesirable wear on the valve seat and the gripper fingers, possibly both damage or a possible malfunction, due to increased friction, the result. By a non-circular cross-section can be effectively prevented when using a correspondingly shaped, with respect to the valve seat, rotationally fixed counterpart twisting. A common, multi-part design, for example by screwed onto the valve seat plastic blocks caused, in contrast, significant additional costs and increased assembly costs.

- the guide region of the carrier bush is designed as a non-circular section.

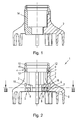

- FIG. 1 shows a Abhebegreifer invention 1.

- a plurality of gripper fingers 2 for example, six, apply.

- a carrier bushing 14 is formed, wherein the gripper fingers 2 are at least partially encapsulated by the material of the carrier bushing.

- the material from which the carrier bushing 14 is cast does not necessarily have to be the same material from which the gripper fingers 2 are made, although this possibility is of course not excluded.

- a metallic material such as a steel alloy may be provided, which has corresponding durability and wear resistance, with other materials are not excluded.

- Metallic materials can likewise be provided for the carrier bush 14, preferably with good sliding properties, such as bronze alloys, ie alloys with a high copper and tin content, since these alloys have good sliding properties and high resistance to material fatigue.

- plastics such as polyamides, which may additionally be made fiber-reinforced, is possible, in particular for the carrier bush 14. These have high strength, rigidity and also toughness with good sliding properties. Of course, other materials or material combinations can be used.

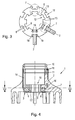

- FIG. 2 shows an advantageous embodiment of the lifting gripper 1 according to the invention in a pre-assembled stage.

- the gripper fingers 2 with one, a in FIG. 6 shown valve member 30 facing the central region 3 with a power transmission ring 6 at the first contact points 7 between the power transmission ring 6 and gripper fingers 2 connected (see also FIG. 3 ).

- the power transmission ring is preferably made of metal.

- the first contact points 7 between the power transmission ring 6 and gripper fingers 2 are executed on the power transmission ring 6 in the form of contact surfaces 8.

- each gripper finger 2 has at its central region 3 a groove 5, whose depth and width to the contact surfaces 8 of the power transmission ring 6 is designed to fit.

- the gripper fingers 2 are hooked by means of their grooves 5 at each one of the first contact points 7 between the power transmission ring 6 and gripper fingers 2 and are positioned over the contact surfaces 8. Due to the fact that the bottom of the grooves 5 comes to rest on the upper side of the power transmission ring 6 facing away from the valve element 30, which also constitutes a contact surface 8, the axial position of the gripper fingers 2 is fixed. By hooking the gripper fingers 2 are positioned on the power transmission ring 6 in position.

- Each gripper finger 2 is further, at its, the valve member 30 facing away from, axial end 4, connected to a cover ring 10.

- the gripper fingers 2 at their axial end 4 at a second contact point 11 between the closing ring 10 and gripper fingers 2 each have a recess 9, for example, an inwardly or outwardly facing groove on.

- the end ring 10 has at the second contact points 11 between the end ring 10 and gripper fingers 2 at its inner or outer radial peripheral surface on a circumferential projection 12, which with respect to the recess 9 of each gripper finger 2 to the effect cooperates, that the gripper fingers 2 engage with their recesses 9 in the circumferential projection 12 and thus in the end ring 10.

- the gripper fingers 2 are already positioned by hooking on the power transmission ring 6 in a certain position.

- the wall thickness of the gripper fingers 2 is reduced at the second contact point 11 between the end ring 10 and gripper fingers 2, which allows a certain elastic deformation. This allows the closing ring 10 to snap in at the second contact point 11 between the closing ring 10 and the gripper finger 2.

- preassembled lifting gripper 1 already has a certain cohesion of the individual components, which facilitates the handling of the not yet fully developed Abhebegreifers 1 in the following step.

- the illustrated embodiment of the first contact point 7 between the power transmission ring 6 and gripper fingers 2 and the second contact point 11 between the end ring 10 and gripper fingers 2 represents a simple variant that can be produced with low manufacturing costs and allows quick and easy installation.

- other form and / or non-positive embodiments in the design of the first contact point 7 between the power transmission ring 6 and gripper fingers 2 and the second contact point 11 between the end ring 10 and gripper fingers 2 for example by appropriate thread, other forms of connectors or the like possible.

- FIG. 3 shows a section along the line III-III in FIG. 2 .

- the power transmission ring 6 is designed for six gripper fingers 2 with corresponding contact surfaces 8 in a regular arrangement.

- the power transmission ring 6 is performed, for example, at the first contact point 7 between the power transmission ring 6 and gripper fingers 2 by groove-shaped recesses 12 on the outer and / or inner peripheral surface of the power transmission ring 6.

- the resulting contact surfaces 8 are formed in the bottom of the groove-shaped recesses 12, and at the top of the power transmission ring 6.

- arcuate recesses 13 are provided through which free spaces 19 between the power transmission ring 6 and the central portion 3 of the gripper fingers 2 are formed at the first contact point 7 between the power transmission ring 6 and gripper fingers 2.

- the advantage of the arcuate recesses 13 and the spaces 19 formed by them will become apparent in the following description FIG. 4 detailed.

- the gripper fingers 2 are hooked into the power transmission ring 6, so that the inner surfaces of the grooves 5 abut against the contact surfaces 8 and the gripper fingers 2 are positioned in the radial and axial directions.

- FIG. 4 shows a sectional view of a completed Abhebegreifers 1 in an advantageous embodiment.

- a casting process such as die casting or injection molding, in which the already described, located in a preassembled stage Abhebegreifer 1 after FIG. 2 is introduced into a corresponding mold, the carrier bush 14 formed.

- the gripper fingers 2, the power transmission ring 6 and the end ring 10 are at least partially encapsulated by the material of the support sleeve 14.

- the secure cohesion of the individual components is ensured, wherein the forces acting on the gripper fingers 2 during operation of the lift-off gripper 1 are absorbed primarily by the force-transmitting ring 6 and the closing ring 10.

- At least one breakthrough 16 may be provided in those areas of the gripper fingers 2, which is 14 flows through and filled in the course of the casting of the support sleeve. As in FIG. 1 However, a presence of a breakthrough 16 is not necessarily recognizable.

- arcuate recesses 13 at the, formed on the groove bottom, inner edges of the groove-shaped recesses 12, which adjoin the contact surfaces 8, allow the material of the support sleeve 14, the central region 3 of the gripper fingers 2 and the power transmission ring 6 at the first contact point 7 between the power transmission ring 6 and gripper fingers 2 to flow well during the casting and also, the valve element 30 facing the underside of the power transmission ring 6 to at least partially encapsulate.

- the second contact point 11 between the end ring 10 and gripper fingers 2 is at least partially encapsulated by the material of the carrier bush 14.

- at the outer radial peripheral surface of the end ring at least partially circumferential grooves or grooves 15 are provided, which are at least partially encapsulated by the material of the carrier bush 14.

- the carrier bush 14 has at its radially inner peripheral surface a guide region 17, which in combination with a guide pin 32 (as in FIG. 6 shown) for guiding the Abhebegreifers 1 is used.

- the carrier bush 14 is made of plastic or fiber-reinforced plastic, preferably a tribologically favorable plastic, which results in excellent sliding conditions on the guide region 17, especially in dry-running applications.

- the use of sliding elements on the guide pin 32 of the Abhebegreifers 1 can therefore be dispensed with, whereby the construction is simplified accordingly.

- FIG. 5 shows a section along the line VV in FIG. 4

- FIG. 5 basically shows the already in FIG. 3 shown construction, but in the finished situation.

- the free spaces 19 are poured out at the first contact point 7 between the power transmission ring 6 and gripper fingers 2 through the material of the carrier bushing 14.

- the gripper fingers 2 are free of play and without the use of any fixing elements, such as screws or the like, connected to the power transmission ring 6.

- first contact point 7 between the power transmission ring 6 and gripper fingers 2 possible.

- first contact points 7 between the power transmission ring 6 and gripper fingers 2 also a subsequent, so after completion of casting process, screwing the power transmission ring 6 in the central region 3 of the gripper fingers 2 and 14 in the carrier bush conceivable.

- FIG. 6 shows a perspective view of the lift-off gripper 1 in combination with a compressor valve 40 as it finds application, for example, in reciprocating compressors.

- a compressor valve 40 usually consists of valve seat 20, valve element 30 and valve catcher 31.

- the gripper fingers 2 are guided through corresponding slots 21 in the valve seat 20, which are interrupted by radial webs 22. It is fundamentally advantageous to prevent the gripper fingers 2 from coming into contact with the radial webs 22 of the valve seat 20 as a result of rotation. This would lead to undesirable wear on the valve seat 20 and the gripper fingers 2, possibly both damage or have a possible malfunction due to increased friction result.

- the carrier bushing 14 may therefore have a section 18 of non-circular cross-section, which exemplifies with the

- Guide area 17 coincides.

- the radial peripheral surface of the guide pin 32 is made equal to the non-circular cross section of the guide portion 17 of the bushing 14, wherein the guide pin 32 is rotationally fixed with respect to the compressor valve 40. Due to the interaction of the circumferential surface of the guide pin 32 and the non-circular cross-section of the portion 18 of the support sleeve 14, a rotation of the Abhebegreifers 1 relative to the valve seat 20 is prevented.

- Section 18 may also be formed with its non-circular cross-section at a different location of the radially inner peripheral surface of the support bush and does not necessarily coincide with the guide portion 17.

- FIG. 7 shows the lift-off gripper 1, placed on the compressor valve 40, in a plan view according to view A in FIG. 6 ,

- the gripper fingers 2 are guided through the slots 21 through the valve seat.

- the non-circular cross-section of the portion 18, which, as in FIG. 6 explained, an undesired rotation of the Abhebegreifers 1 relative to the valve seat 20 and thus prevents contact of the gripper fingers 2 with the radial webs 22 is clearly visible in the center of the carrier bushing 14.

- FIG. 8 shows the lifting gripper 1 in the activated position, when it is used in a reciprocating compressor 50, which consists of at least one compressor valve (40) with at least one valve element (30) and which is shown only schematically.

- the gripper fingers 2 protrude through the valve seat 20 and push the valve member 30 against the spring force of the springs 33 against the valve catcher 31. Only schematically, the actuator 34 is shown via which the Abhebegreifer 1 is operated.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Compressor (AREA)

- Clamps And Clips (AREA)

Abstract

Description

- Die Erfindung betrifft einen Abhebegreifer für ein Ventilelement eines Verdichterventils, bestehend aus einer Anzahl von Greiferfingern und einer Führungsbuchse, sowie ein Verfahren zur Herstellung eines selbigen Abhebergreifers.

- Abhebegreifer sind in einer Vielzahl von Ausführungen bekannt und werden zur Regelung von Platten- und Ringventile für Kompressoren und dergleichen verwendet. Abhebegreifer werden grundsätzlich dazu verwendet, um das Schließen des entsprechenden Ventils zu verhindern und damit die Rückströmung des zu verdichtenden Mediums aus dem Verdichterraum, üblicherweise in die Saugkammer, zu ermöglichen. Durch dauerhaftes Offenhalten kann die Förderung des Verdichters gestoppt, beziehungsweise der Leerlauf des Verdichters realisiert werden. Im Weiteren wird die Abhebung von Ventilelementen häufig dazu genutzt, um den Verdichter mit minimaler Last hochzufahren, oder auch eine stufenlose Regelung des Verdichters zu realisieren.

- Aufgrund der hohen Beanspruchung und der hohen Dynamik werden die meisten Greifer aus dem Vollen gefertigt. Dabei wird durch Dreh-, Fräs- und Sägeoperationen mehr als 80% des Ausgangsmaterials zerspant. Die aus dem Vollen gefertigten Greifer sind stabil und höchst vibrationsbeständig, jedoch, aufgrund des hohen Material- und Herstellungsaufwands, sehr teuer.

- Als kostengünstigere Variante zeigt beispielsweise die

DE15 03 426 A1 einen Abhebegreifer, welcher aus einer metallischen Buchse, konzentrischen Greiferringen, sternförmig angeordneten Rippen und aus, mit einer Ventilplatte zusammenwirken, Greiferfingern besteht. Die Buchse wird in üblicher Art und Weise durch Drehen oder Gießen gefertigt. Die konzentrischen Greiferringe tragen die, mit der Ventilplatte zusammenwirkenden, metallischen Greiferfinger und sind durch die sternförmig angeordneten Rippen untereinander, sowie mit der Buchse verbunden. Der Zusammenhalt der einzelnen Bauteile wird durch Schweißverbindungen sichergestellt. Um die Zugänglichkeit beim Fügevorgang zu gewährleisten, ist nur eine geringe Anzahl an sternförmig angeordneten Rippen durchgehend, von äußersten Greiferringen bis zur Buchse, ausgeführt. Um dennoch eine ausreichende Steifigkeit zu gewährleisten, werden die äußeren Greiferringen durch zusätzliche, kurze Rippen miteinander verbunden. - Als nachteilig ist anzusehen, dass zur Herstellung eine Fülle von Schweißvorgängen, bei hohem Zeitaufwand, notwendig sind. Weiters ist zu beachten, dass die Buchse aus einem metallischen Werkstoff bestehen muss, welcher das Fügen durch Schweißen zulässt. Darauf basierend kann in Bezug auf die Gleiteigenschaften, von einer nicht optimalen Werkstoffpaarung zwischen Buchse und dem dazugehörigen Führungszapfen am Ventil ausgegangen werden. Dieser Nachteil kommt insbesondere bei Trockenlaufanwendungen, bei denen aus verschiedenen Gründen nicht geschmiert werden kann, zum Tragen. Auch der thermische Verzug im Zuge des Fügens kann ein Nacharbeiten der Buchse, insbesondere der Führungsflächen erfordern. Da sämtliche Bauteile des Abhebegreifers aus Metall gefertigt sind, ergibt sich weiters ein entsprechen hohes Gewicht, wodurch die mögliche Dynamik entsprechend eingeschränkt ist.

- Die

EP 0 686 770 B1 zeigt einen Abhebegreifer für Verdichterventile mit einem Träger, sowie einer Anzahl darauf befestigter Greiferfinger. Die Greiferfinger sind an ihrer, dem Träger zugewandten Seite, mit einem formschlüssig mit dem Träger zusammenwirken Halteelement ausgestattet. Dieses Halteelement weist ein Positionierelement, sowie ein in der Montagestellung einschnappendes Fixierelement auf. Das Zentrum des Trägers ist als Buchse ausgeformt, durch welche der Träger auf einer Führungshülse geführt wird. Um die Führung zu verbessern, beziehungsweise die Reibungsverluste zu verringern, sind innerhalb der Führungshülse Gleitringe vorgesehen. - Nachteilig ist die aufwändige Gestaltung des Führungsbereiches, um auch bei Trockenlaufanwendungen für entsprechend positive Gleitverhältnisse zu sorgen. Auch die eingeschränkte Werkstoffwahl für die Greiferfinger, welche sowohl ausreichende Festigkeit für den Betrieb, als auch eine entsprechende Elastizität für die Schnappverbindung aufweisen müssen ist als nachteilig anzusehen. Im Vergleich zu der eingangs beschriebenen Variante bei welcher der Greifer aus dem Vollen gefertigt wird, ist zwar der Materialaufwand erheblich reduziert, durch den mehrteiligen Aufbau kann sich durch die Belastung der Greiferfinger jedoch Spiel, insbesondere an den Kontaktflächen zwischen den Greiferfingern und dem Träger ergeben. Zwar ist im Vergleich zur erwähnten

DE15 03 426 A1 das Gewicht im geringem Maß reduziert, dennoch lässt der massive metallische Träger und die daran ausgeformte Buchse aufgrund seines Gewichtes ebenfalls nur eine eingeschränkte Dynamik zu. - Eine Aufgabe der vorliegenden Erfindung ist es, für ein Ventilelement eines Verdichterventils einen Abhebegreifer der eingangs genannten Art, bei Reduzierung des Gewichts, möglichst kostengünstig herstellen zu können und Verschleißerscheinungen, wie beispielsweise das Auftreten von Spiel zwischen Greiferfinger und deren Trägerstruktur, zu vermeiden.

- Diese Aufgabe wird erfindungsgemäß mittels eines Abhebegreifers nach Anspruch 1 dadurch gelöst, dass der Greiferfinger aus einem ersten Werkstoff gefertigt ist, die Trägerbuchse durch ein gusstechnisches Verfahren aus einem zweiten Werkstoff gefertigt ist und der Greiferfinger zumindest teilweise vom Werkstoff der Trägerbuchse umgossen ist. Durch den mehrteiligen Aufbau und dem zumindest teilweisen Eingießen des Greiferfingers, kann der Abhebegreifer mit minimalem Materialaufwand gefertigt werden. Dadurch, dass der Greiferfinger zumindest teilweise in die Trägerbuchse eingegossen ist, wird das Auftreten von Spiel zwischen Greiferfinger und Trägerstruktur in Form der Trägerbuchse, nahezu ausgeschlossen. Das gusstechnische Verfahren erlaubt weiters, eine materialreduzierte Ausführung, wodurch effektiv Gewicht eingespart werden kann. Je nach Werkstoffwahl kann sich dieser Effekt noch verstärken.

- Eine vorteilhafte Ausgestaltung sieht vor, dass die Trägerbuchse einen Führungsbereich zur Führung des Abhebegreifers aufweist. Der Führungsbereich wird daher bereits beim Gießen der Trägerbuchse gefertigt und das nachträgliche Einbringen etwaiger Buchsen oder Gleitringe ist nicht notwendig. Dadurch wird die Anzahl der Bauteile und der Montageaufwand reduziert, wodurch wiederum Kosten eingespart werden.

- In vorteilhafter Weise ist vorgesehen, dass der Führungsbereich an der radial innenliegenden Umfangsfläche der Trägerbuchse angeordnet ist. Dies erlaubt einen einfachen und platzsparenden Aufbau, bei welchem der Abhebegreifer, beispielsweise an einem zentralen Führungszapfen geführt wird.

- Eine vorteilhafte Ausgestaltung sieht vor, dass die Trägerbuchse aus Kunststoff oder faserverstärkten Kunststoff gefertigt ist. Dies erlaubt eine Konstruktion mit geringstem Gewicht bei dennoch hoher Festigkeit. Das, im Vergleich zu metallischen Werkstoffen, geringe Gewicht erlaubt eine hohe Betätigungsdynamik. Ist wie bereits angeführt auch der Führungsbereich durch die Trägerbuchse ausgebildet, ergeben sich gerade bei Trockenlaufanwendungen ausgezeichnete Gleitverhältnisse. Daher kann auf den Einsatz von Gleitelementen an einem Führungszapfen des Abhebegreifers verzichtet werden, wodurch sich die Konstruktion entsprechend vereinfacht.

- In weiterer vorteilhafter Weise ist vorgesehen, dass der Greiferfinger an einem, dem Ventilelement zugewandten, zentralen Bereich mit einem Kraftübertragungsrings verbunden ist. Dadurch werden die, auf die Greiferfinger wirkenden Kräfte nicht direkt in die Trägerbuchse abgeleitet. Der Kraftübertragungsring verleiht dem Abhebegreifer somit zusätzliche Stabilität und Steifigkeit.

- Eine vorteilhafte Ausgestaltung sieht vor, dass der Greiferfinger an seinem dem Ventilelement zugewandten, zentralen Bereich eine Nut aufweist und dass der Greiferfinger mittels der Nut an einer ersten Kontaktstelle zwischen Kraftübertragungsring und Greiferfinger in den Kraftübertragungsring eingehakt ist. Durch das Einhaken an der ersten Kontaktstelle zwischen Kraftübertragungsring und Greiferfinger am Kraftübertragungsring wird der Greiferfinger entsprechend positioniert, ohne dass Fixierelemente beziehungsweise Verbindungselemente wie beispielsweise Schrauben oder dergleichen notwendig sind. Wird das gusstechnische Verfahren zur Herstellung der Trägerbuchse im Anschluss an das Einhaken durchgeführt, kann auch der bereits positionierte Kraftübertragungsring, zumindest teilweise umgossen werden.

- Eine vorteilhafte Ausgestaltung sieht vor, dass der Greiferfinger an einem, dem Ventilelement abgewandten, axialen Ende mit einem Abschlussring verbunden ist. Die an den Greiferfingern auftretenden Kräfte werden über das, dem Ventilelement abgewandten, axialen Ende in den Abschlussring abgeleitet. Dadurch wird die Buchse entlastet und dem Abhebegreifer wird weitere, zusätzliche Stabilität verliehen.

- In vorteilhafter Weise ist vorgesehen, dass der Greiferfinger an seinem dem Ventilelement abgewandten, axialen Ende eine Ausnehmung aufweist, dass der Abschlussring als zweite Kontaktstelle zwischen Abschlussring und Greiferfinger an seiner äußeren oder inneren radialen Umfangsfläche einen umlaufenden Vorsprung aufweist, welcher mit der Ausnehmung des Greiferfingers dahingehend zusammenwirkt, dass der Greiferfinger mit seiner Ausnehmung in den umlaufenden Vorsprung und somit in den Abschlussring eingreift. Das Einhaken stellt eine einfache Möglichkeit dar, den Abschlussring zu positionieren und zu fixieren ohne entsprechende Fixierelemente, wie Schrauben oder dergleichen, vorsehen zu müssen. Weitere Bauteile entfallen daher, wodurch Kosten reduziert werden. Ein Ausrichten etwaiger Durchgangsbohrungen oder Gewindebohrungen, wie es bei der Verwendung von Schrauben zur Fixierung notwendig wäre, entfällt.

- Eine vorteilhafte Ausgestaltung sieht vor, dass der Greiferfinger und der Kraftübertragungsring zumindest an der ersten Kontaktstelle zwischen Kraftübertragungsring und Greiferfinger und/oder der Greiferfinger und der Abschlussring zumindest an der zweiten Kontaktstelle zwischen Abschlussring und Greiferfinger zumindest teilweise vom Werkstoff der Trägerbuchse umgossen sind. Dadurch ist ein sicherer Zusammenhalt aller Bauteile in einfacher Weise sichergestellt.

- Eine weitere vorteilhafte Ausgestaltung sieht vor, dass die Trägerbuchse einen Abschnitt mit nicht kreisförmigem Querschnitt aufweist. Da die Greiferfinger durch entsprechende Schlitze im Ventilsitz geführt werden, welche durch Radialstege unterbrochen werden, ist es grundsätzlich notwendig zu verhindern, dass die Greiferfinger, in Folge von Verdrehung, in Kontakt mit den Radialstegen des Ventilsitzes kommen. Dies würde zu unerwünschten Verschleiß am Ventilsitz und an den Greiferfingern führen, gegebenenfalls beide beschädigen oder eine mögliche Fehlfunktion, aufgrund erhöhter Reibung, zur Folge haben. Durch einen nicht kreisförmigen Querschnitt kann bei Verwendung eines entsprechend ausgeformten, in Bezug auf den Ventilsitz, rotationsfesten Gegenstückes, ein Verdrehen wirkungsvoll verhindert werden. Eine übliche, mehrteilige Ausführung, beispielsweise durch auf den Ventilsitz aufgeschraubte Kunststoffblöcke, verursacht, im Gegensatz dazu, signifikante Mehrkosten und erhöhten Montageaufwand.

- Eine vorteilhafte Ausgestaltung sieht vor, dass der Führungsbereich der Trägerbuchse als nicht kreisförmiger Abschnitt ausgeführt ist. Dadurch ist in Kombination mit einem entsprechenden Führungszapfen, welcher zur Führung des Abhebegreifers vorgesehen ist, bei entsprechendem Querschnitt, neben der Führung auch eine Verdrehsicherung realisiert.

- Die gegenständliche Erfindung wird nachfolgend unter Bezugnahme auf die

Figuren 1 bis 8 näher erläutert, die beispielhaft, schematisch und nicht einschränkend vorteilhafte Ausgestaltungen der Erfindung zeigen. Dabei zeigt -

Fig.1 eine Schnittdarstellung des erfindungsgemäßen Abhebegreifers, -

Fig.2 eine Schnittdarstellung des vorteilhaft ausgeführten, vormontierten Abhebegreifers, -

Fig.3 einen Schnitt entlang der Linie III-III inFigur 2 , -

Fig.4 eine Schnittdarstellung des fertig ausgeführten Abhebegreifers in einer vorteilhaften Ausgestaltung, -

Fig.5 einen Schnitt entlang der Linie V-V inFigur 4 , -

Fig.6 eine perspektivische Ansicht des Abhebegreifers in Kombination mit einem Verdichterventil, -

Fig.7 den Abhebegreifer, aufgesetzt auf ein Verdichterventil, in einer Draufsicht nach Ansicht A inFigur 6 , -

Fig.8 den Abhebegreifer innerhalb eines Kolbenverdichters. -

Figur 1 zeigt einen erfindungsgemäßen Abhebegreifer 1. Bei der dargestellten Ausführung finden mehrere Greiferfinger 2, beispielsweise sechs, Anwendung. Durch ein gusstechnisches Verfahren, beispielsweise Druckguss oder Spritzguss, wird eine Trägerbuchse 14 ausgeformt, wobei die Greiferfinger 2 zumindest teilweise vom Werkstoff der Trägerbuchse umgossen werden. Der Werkstoff, aus welchem die Trägerbuchse 14 gegossen ist, muss nicht zwangsläufig der gleiche Werkstoff sein aus welchem die Greiferfinger 2 gefertigt sind, wobei diese Möglichkeit selbstverständlich nicht ausgeschlossen ist. - Für die Greiferfinger 2 kann ein metallischer Werkstoff, beispielsweise eine Stahllegierung vorgesehen sein, welche entsprechende Dauer- und Verschleißfestigkeit aufweist, wobei auch andere Werkstoffe nicht ausgeschlossen sind. Für die Trägerbuchse 14 können ebenfalls metallische Werkstoffe vorgesehen sein, vorzugsweise mit guten Gleiteigenschaften, wie beispielsweise Bronzelegierungen, also Legierungen mit hohen Kupfer und Zinn Anteil, da diese Legierungen gute Gleiteigenschaften und hohe Beständigkeit gegen Materialermüdung aufweisen. Um ein möglichst geringes Gesamtgewicht zu erreichen, ist insbesondere für die Trägerbuchse 14, auch die Verwendung von Kunststoffen, wie beispielsweise Polyamide, welche zusätzlich faserverstärkt ausgeführt sein können, möglich. Diese weisen eine hohe Festigkeit, Steifigkeit und auch Zähigkeit bei guten Gleiteigenschaften auf. Selbstverständlich können auch andere Werkstoffe beziehungsweise Werkstoffkombinationen genutzt werden.

-

Figur 2 zeigt eine vorteilhafte Ausgestaltung des erfindungsgemäßen Abhebegreifer 1 in einem vormontierten Stadium. Bei der dargestellten Ausführung werden die Greiferfinger 2 mit einem, einem inFigur 6 dargestellten Ventilelement 30 zugewandtem, zentralen Bereich 3 mit einem Kraftübertragungsring 6 an der ersten Kontaktstellen 7 zwischen Kraftübertragungsring 6 und Greiferfinger 2 verbunden (siehe auchFigur 3 ). Der Kraftübertragungsring ist vorzugsweise aus Metall gefertigt. Die ersten Kontaktstellen 7 zwischen Kraftübertragungsring 6 und Greiferfinger 2 sind am Kraftübertragungsring 6 in Form von Kontaktflächen 8 ausgeführt. Weiters weist jeder Greiferfinger 2 an seinem zentralen Bereich 3 eine Nut 5 auf, deren Tiefe und Breite zu den Kontaktflächen 8 des Kraftübertragungsringes 6 passend ausgeführt ist. - Die Greiferfinger 2 sind mittels ihrer Nuten 5 an jeweils einer der ersten Kontaktstellen 7 zwischen Kraftübertragungsring 6 und Greiferfinger 2 eingehakt und werden über die Kontaktflächen 8 positioniert. Dadurch, dass der Grund der Nuten 5 an der, von dem Ventilelement 30 abgewandten Oberseite des Kraftübertragungsring 6, welche ebenfalls eine Kontaktfläche 8 darstellt, zum Liegen kommt, ist die axiale Lage der Greiferfinger 2 festgelegt. Durch das Einhaken sind die Greiferfinger 2 am Kraftübertragungsring 6 in ihrer Lage positioniert.

- Jeder Greiferfinger 2 ist weiters, an seinem, dem Ventilelement 30 abgewandten, axialen Ende 4, mit einem Abschlussring 10 verbunden. Dazu weisen die Greiferfinger 2 an deren axialen Ende 4 an einer zweiten Kontaktstelle 11 zwischen Abschlussring 10 und Greiferfinger 2 jeweils eine Ausnehmung 9, beispielsweise eine nach innen oder außen weisende, Nut, auf. Der Abschlussring 10 weist an den zweiten Kontaktstellen 11 zwischen Abschlussring 10 und Greiferfinger 2 an seiner inneren oder äußeren radialen Umfangsfläche einen umlaufenden Vorsprung 12 auf, welcher mit der Ausnehmung 9 jedes Greiferfingers 2 dahingehend zusammenwirkt, dass die Greiferfinger 2 mit ihren Ausnehmungen 9 in den umlaufenden Vorsprung 12 und somit in den Abschlussring 10 eingreifen.

- Selbstverständlich ist auch eine Ausführung, bei welcher auf den Kraftübertragungsring 6 und/oder auf den Abschlussring 10 verzichtet wird, denkbar. Wird auf den Kraftübertragungsring 6 verzichtet, muss der zentrale Bereich 3 des Greiferfingers 2 keine Nut 5 aufweisen, wie dies auch in

Figur 1 dargestellt ist. Wird auf den Abschlussring 10 verzichtet, muss der Greiferfinger 2 an seinem, dem Ventilelement 30 abgewandten, axialen Ende 4 an seiner inneren oder äußeren radialen Umfangsfläche keine Ausnehmung 9 aufweisen, wie ebenfalls bereits inFigur 1 dargestellt ist. - Wie bereits erwähnt, sind die Greiferfinger 2 durch das Einhaken am Kraftübertragungsring 6 bereits in einer gewissen Lage positioniert. Infolge der Ausnehmung 9 ist die Wandstärke der Greiferfinger 2 an der zweiten Kontaktstelle 11 zwischen Abschlussring 10 und Greiferfinger 2 reduziert, was eine gewisse elastische Verformung zulässt. Dies erlaubt es den Abschlussring 10 an der zweiten Kontaktstelle 11 zwischen Abschlussring 10 und Greiferfinger 2 einzuschnappen.

- Der auf diese Weise, in

Figur 2 dargestellte, vormontierte Abhebegreifer 1 weist bereits einen gewissen Zusammenhalt der einzelnen Bauteile auf, welcher die Handhabung des noch nicht vollständig ausgebildeten Abhebegreifers 1 beim folgenden Schritt erleichtert. - Die gezeigte Ausführung der ersten Kontaktstelle 7 zwischen Kraftübertragungsring 6 und Greiferfinger 2 und der zweiten Kontaktstelle 11 zwischen Abschlussring 10 und Greiferfinger 2 stellt eine einfache Variante dar, die sich mit geringem Fertigungsaufwand herstellen lässt und eine schnelle und einfache Montage zulässt. Selbstverständlich sind auch andere formund/oder kraftschlüssige Ausführungen bei der Ausgestaltung der ersten Kontaktstelle 7 zwischen Kraftübertragungsring 6 und Greiferfinger 2 und der zweiten Kontaktstelle 11 zwischen Abschlussring 10 und Greiferfinger 2, beispielsweise durch entsprechende Gewinde, anderen Formen von Steckverbindungen oder dergleichen möglich.

-

Figur 3 zeigt einen Schnitt entlang der Linie III-III inFigur 2 . Beispielhaft ist der Kraftübertragungsring 6 für sechs Greiferfinger 2 mit entsprechenden Kontaktflächen 8 in regelmäßiger Anordnung ausgeführt. - Der Kraftübertragungsring 6 ist beispielsweise an der ersten Kontaktstelle 7 zwischen Kraftübertragungsring 6 und Greiferfinger 2 durch nutförmige Ausnehmungen 12 an der äußeren und/oder inneren Umfangsfläche des Kraftübertragungsringes 6 ausgeführt. Die entstehenden Kontaktflächen 8 sind im Grund der nutförmigen Ausnehmungen 12, und an der Oberseite des Kraftübertragungsring 6 ausgebildet. An den am Nutgrund gebildeten Kanten der nutförmigen Ausnehmungen 12, welche an die Kontaktflächen 8 angrenzen, sind bogenförmige Ausnehmungen 13 vorgesehen, durch welche freie Räume 19 zwischen dem Kraftübertragungsring 6 und dem zentralen Bereich 3 der Greiferfinger 2 an der ersten Kontaktstelle 7 zwischen Kraftübertragungsring 6 und Greiferfinger 2 gebildet werden. Der Vorteil der bogenförmigen Ausnehmungen 13 und der durch sie gebildeten Räume 19 wird in der folgenden Beschreibung zu

Figur 4 näher ausgeführt. Die Greiferfinger 2 sind in den Kraftübertragungsring 6 eingehakt, so dass die inneren Flächen der Nuten 5 an den Kontaktflächen 8 anliegen und die Greiferfinger 2 in radialer und axialer Richtung positioniert sind. -

Figur 4 zeigt eine Schnittdarstellung eines fertig ausgeführten Abhebegreifers 1 in vorteilhafter Ausgestaltung. Wie auch bereits beiFigur 1 beschrieben, wird durch ein gusstechnisches Verfahren, beispielsweise Druckguss oder Spritzguss, bei welchem der bereits beschriebene, in einem vormontierten Stadium befindliche Abhebegreifer 1 nachFigur 2 in eine entsprechende Gussform eingebracht wird, die Trägerbuchse 14 ausgeformt. Dabei werden die Greiferfinger 2, der Kraftübertragungsring 6 und der Abschlussring 10 zumindest teilweise vom Werkstoff der Trägerbuchse 14 umgossen. Durch das Umgießen der einzelnen Bauteile wird der sichere Zusammenhalt der einzelnen Bauteile sichergestellt, wobei die im Betrieb des Abhebegreifers 1 auf den Greiferfinger 2 wirkenden Kräfte, vorrangig vom Kraftübertragungsring 6 und dem Abschlussring 10 aufgenommen werden. Um ein möglichst gutes Einbinden der Greiferfinger 2 in die Trägerbuchse 14 zu gewährleisten, kann in jenen Bereichen der Greiferfinger 2, welche eingegossen werden, zumindest ein Durchbruch 16 vorgesehen sein, welcher im Zuge des Gießens der Trägerbuchse 14 von deren Werkstoff durchflossen und ausgefüllt wird. Wie inFigur 1 erkennbar ist aber ein Vorhandensein eines Durchbruches 16 nicht zwingend notwendig. - Die bereits bei

Figur 3 beschriebenen, bogenförmigen Ausnehmungen 13 an den, am Nutgrund gebildeten, innenliegenden Kanten der nutförmigen Ausnehmungen 12, welche an die Kontaktflächen 8 angrenzen, erlauben dem Werkstoff der Trägerbuchse 14 den zentralen Bereich 3 der Greiferfinger 2 und den Kraftübertragungsring 6 an der ersten Kontaktstelle 7 zwischen Kraftübertragungsring 6 und Greiferfinger 2 während des Gießens gut zu umfließen und auch die, dem Ventilelement 30 zugewandten, Unterseite des Kraftübertragungsring 6 zumindest teilweise zu umgießen. Dadurch ist ein etwaiges Lockern des Kraftübertragungsringes 6, während des Betriebs, wirkungsvoll verhindert und wiederum ein sicherer Zusammenhalt aller Bauteile gewährleistet. - Aus dem gleichen Grund ist auch die zweite Kontaktstelle 11 zwischen Abschlussring 10 und Greiferfinger 2 zumindest teilweise vom Werkstoff der Trägerbuchse 14 umgossen. Um einen besseren Zusammenhalt zwischen Trägerbuchse 14 und Abschlussring 10 zu gewährleisten, können an der äußeren radialen Umfangsfläche des Abschlussrings zumindest teilweise umlaufende Nuten oder Rillen 15 vorgesehen werden, welche zumindest teilweise vom Werkstoff der Trägerbuchse 14 umgossen werden.

- Die Trägerbuchse 14 weist an ihrer radial innenliegenden Umfangsfläche einen Führungsbereich 17 auf, welcher in Kombination mit einem Führungszapfen 32 (wie in

Figur 6 dargestellt) zur Führung des Abhebegreifers 1 dient. Beispielhaft ist die Trägerbuchse 14 aus Kunststoff oder faserverstärkten Kunststoff, vorzugsweise einem tribologisch günstigen Kunststoff, gefertigt, wodurch sich gerade bei Trockenlaufanwendungen ausgezeichnete Gleitverhältnisse am Führungsbereich 17 ergeben. Auf den Einsatz von Gleitelementen am Führungszapfen 32 des Abhebegreifers 1 kann daher verzichtet werden, wodurch sich die Konstruktion entsprechend vereinfacht. -

Figur 5 zeigt einen Schnitt entlang der Linie V-V inFigur 4 .Figur 5 zeigt grundsätzlich den bereits inFigur 3 dargestellten Aufbau, jedoch in der fertig ausgeführten Situation. Dabei sind die freien Räume 19 an der ersten Kontaktstelle 7 zwischen Kraftübertragungsring 6 und Greiferfinger 2 durch den Werkstoff der Trägerbuchse 14 ausgegossen. Dadurch ist zwischen dem zentralen Bereich 3 der Greiferfinger 2 und dem Kraftübertragungsring 6 keine Relativbewegung möglich. Die Greiferfinger 2 sind spielfrei und ohne Nutzung etwaiger Fixierelemente, wie beispielsweise Schrauben oder dergleichen, mit dem Kraftübertragungsring 6 verbunden. Selbiges gilt natürlich auch für die zweite Kontaktstelle 11 zwischen Abschlussring 10 und Greiferfinger 2. - Grundsätzlich sind, wie bereits bei der Beschreibung von

Figur 2 erwähnt, auch andere Möglichkeiten bei der Ausbildung der ersten Kontaktstelle 7 zwischen Kraftübertragungsring 6 und Greiferfinger 2 möglich. Beispielsweise wäre bei entsprechender Ausführung der ersten Kontaktstellen 7 zwischen Kraftübertragungsring 6 und Greiferfinger 2, auch ein nachträgliches, also nach abgeschlossenem Gussvorgang, Einschrauben des Kraftübertragungsringes 6 in den zentralen Bereich 3 der Greiferfinger 2 und in die Trägerbuchse 14 denkbar. -

Figur 6 zeigt eine perspektivische Ansicht des Abhebegreifers 1 in Kombination mit einem Verdichterventil 40 wie es beispielsweise in Kolbenverdichtern Anwendung findet. Ein Verdichterventil 40 besteht üblicherweise aus Ventilsitz 20, Ventilelement 30 und Ventilfänger 31. Die Greiferfinger 2 sind durch entsprechende Schlitze 21 im Ventilsitz 20 geführt, welche durch Radialstege 22 unterbrochen werden. Es ist grundsätzlich vorteilhaft zu verhindern, dass die Greiferfinger 2, in Folge von Verdrehung, in Kontakt mit den Radialstegen 22 des Ventilsitzes 20 kommen. Dies würde zu unerwünschten Verschleiß am Ventilsitz 20 und an den Greiferfingern 2 führen, gegebenenfalls beide beschädigen oder eine mögliche Fehlfunktion aufgrund erhöhter Reibung zur Folge haben. Die Trägerbuchse 14 kann daher einen Abschnitt 18 mit nicht kreisförmigem Querschnitt aufweisen, welcher beispielhaft mit dem - Führungsbereich 17 zusammenfällt. Die radiale Umfangsfläche des Führungszapfens 32 ist gegengleich zu dem nicht kreisförmigen Querschnitt des Führungsbereichs 17 der Trägerbuchse 14 ausgeführt, wobei der Führungszapfen 32 in Bezug auf das Verdichterventil 40 rotationsfix ausgeführt ist. Durch das Zusammenwirken der Umfangsfläche des Führungszapfen 32 und dem nicht kreisförmigen Querschnitt des Abschnitts 18 der Trägerbuchse 14 wird ein Verdrehen des Abhebegreifers 1 gegenüber dem Ventilsitz 20 verhindert. Abschnitt 18 kann mit seinem nicht kreisförmigen Querschnitt auch an einer anderen Stelle der radial innenliegenden Umfangsfläche der Trägerbuchse ausgeformt sein und muss nicht zwingend mit dem Führungsbereich 17 zusammenfallen.

-

Figur 7 zeigt den Abhebegreifer 1, aufgesetzt auf das Verdichterventil 40, in einer Draufsicht nach Ansicht A inFigur 6 . Die Greiferfinger 2 sind durch die Schlitze 21 durch den Ventilsitz geführt. Der nicht kreisförmige Querschnitt des Abschnitts 18, welcher, wie beiFigur 6 erläutert, eine unerwünschte Verdrehung des Abhebegreifers 1 relativ zum Ventilsitz 20 und somit einen Kontakt der Greiferfinger 2 mit den Radialstegen 22 verhindert, ist im Zentrum der Trägerbuchse 14 gut erkennbar. -

Figur 8 zeigt den Abhebegreifer 1 in aktivierter Stellung, bei seiner Verwendung in einem Kolbenverdichter 50, welcher aus zumindest einem Verdichterventil (40) mit zumindest einem Ventilelement (30) besteht und welcher lediglich schematisch dargestellt ist. Die Greiferfinger 2 ragen dabei durch den Ventilsitz 20 hindurch und drücken das Ventilelement 30 entgegen der Federkraft der Federn 33 gegen den Ventilfänger 31. Lediglich schematisch ist die Betätigungseinrichtung 34 dargestellt über welche der Abhebegreifer 1 betätigt wird. - Infolge der dargestellten, aktivierten Stellung des Abhebegreifers 1, wird durch die Aufwärtsbewegung des Kolbens 35 ein Verdichtermedium beispielsweise in die Saugkammer 36 zurückgeschoben. Dies hat zur Folge, dass sich die Förderleistung und somit auch die Leistungsaufnahme des Kolbenverdichters 50 reduziert, wobei dieser Effekt beispielsweise im Zuge einer Leerlaufregelung oder beim Hochfahren mit minimaler Last genutzt werden kann.

Claims (13)

- Abhebegreifer (1) für ein Ventilelement (30) eines Verdichterventils (40), bestehend aus zumindest einem Greiferfinger (2) und einer Trägerbuchse (14), dadurch gekennzeichnet, dass der Greiferfinger (2) aus einem ersten Werkstoff gefertigt ist, die Trägerbuchse (14) durch ein gusstechnisches Verfahren aus einem zweiten Werkstoff gefertigt ist und der Greiferfinger (2) zumindest teilweise vom Werkstoff der Trägerbuchse (14) umgossen ist.

- Abhebegreifer (1) nach Anspruch 1, dadurch gekennzeichnet, dass die Trägerbuchse (14) einen Führungsbereich (17) zur Führung des Abhebegreifers (1) aufweist.

- Abhebegreifer (1) nach Anspruch 2, dadurch gekennzeichnet, dass der Führungsbereich (17) an der radial innenliegenden Umfangsfläche der Trägerbuchse (14) angeordnet ist.

- Abhebegreifer (1) nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass die Trägerbuchse (14) aus Kunststoff oder faserverstärkten Kunststoff gefertigt ist.

- Abhebegreifer (1) nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass der Greiferfinger (2) an einem, dem Ventilelement (30) zugewandten, zentralen Bereich (3) mit einem Kraftübertragungsring (6) verbunden ist.

- Abhebegreifer (1) nach Anspruch 5, dadurch gekennzeichnet, dass der Greiferfinger (2) an seinem dem Ventilelement (30) zugewandten zentralen Bereich (3) eine Nut (5) aufweist und dass der Greiferfinger (2) mittels der Nut (5) an einer ersten Kontaktstelle (7) zwischen Kraftübertragungsring (6) und Greiferfinger (2) in den Kraftübertragungsring (6) eingehakt ist.

- Abhebegreifer (1) nach zumindest einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, dass der Greiferfinger (2) an einem, dem Ventilelement (30) abgewandten, axialen Ende (4) mit einem Abschlussring (10) verbunden ist.

- Abhebegreifer (1) nach Anspruch 7, dadurch gekennzeichnet, dass der Greiferfinger (2) an seinem dem Ventilelement (30) abgewandten, axialen Ende (4) eine Ausnehmung (9) aufweist, dass der Abschlussring (10) als zweite Kontaktstelle (11) zwischen Abschlussring (10) und Greiferfinger (2) an seiner äußeren oder inneren radialen Umfangsfläche einen umlaufenden Vorsprung (12) aufweist, welcher mit der Ausnehmung (9) des Greiferfingers dahingehend zusammenwirkt, dass der Greiferfinger mit seiner Ausnehmung (9) in den umlaufenden Vorsprung (12) und somit in den Abschlussring (10) eingreift.

- Abhebegreifer (1) nach zumindest einem der Ansprüche 6 oder 8, dadurch gekennzeichnet, dass der Greiferfinger (2) und der Kraftübertragungsring (6) zumindest an der ersten Kontaktstelle (7) zwischen Kraftübertragungsring (6) und Greiferfinger (2) und/oder der Greiferfinger (2) und der Abschlussring (10) zumindest an der zweiten Kontaktstelle (11) zwischen Abschlussring (10) und Greiferfinger (2) zumindest teilweise vom Werkstoff der Trägerbuchse (14) umgossen sind.

- Abhebegreifer (1) nach zumindest einem der Ansprüche 1 bis 9, dadurch gekennzeichnet, dass die Trägerbuchse (14) einen Abschnitt (18) mit nicht kreisförmigem Querschnitt aufweist.

- Abhebegreifer (1) nach Anspruch 10, dadurch gekennzeichnet, dass der Führungsbereich (17) der Trägerbuchse (14) als nicht kreisförmiger Abschnitt (18) ausgeführt ist.

- Verfahren zur Fertigung eines Abhebegreifers (1) für ein Ventilelement (30) eines Verdichterventils (40), bestehend aus zumindest einem Greiferfinger (2) und einer Trägerbuchse (14), dadurch gekennzeichnet, dass die Trägerbuchse (14) durch ein gusstechnisches Verfahren gefertigt wird und dabei der Greiferfinger (2) zumindest teilweise vom Werkstoff der Trägerbuchse (14) umgossen wird.

- Kolbenverdichter (50) bestehend aus zumindest einem Verdichterventil (40) mit zumindest einem Ventilelement (30) und einem damit zusammenwirkendem Abhebegreifer (1), dadurch gekennzeichnet, dass der Abhebegreifer (1) nach zumindest einem der Ansprüche 1 bis 11 ausgeführt ist.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| ATA50773/2013A AT514580B1 (de) | 2013-11-21 | 2013-11-21 | Abhebegreifer für ein Ventilelement eines Verdichterventils |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP2876303A2 true EP2876303A2 (de) | 2015-05-27 |

| EP2876303A3 EP2876303A3 (de) | 2015-11-11 |

| EP2876303B1 EP2876303B1 (de) | 2017-12-06 |

Family

ID=51690237

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP14187146.7A Active EP2876303B1 (de) | 2013-11-21 | 2014-09-30 | Abhebegreifer für ein Ventilelement eines Verdichterventils |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US9562527B2 (de) |

| EP (1) | EP2876303B1 (de) |

| CN (1) | CN104653445B (de) |

| AT (1) | AT514580B1 (de) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10352320B2 (en) | 2015-04-17 | 2019-07-16 | Westinghouse Air Brake Technologies Corporation | Valve connector for integral high pressure cylinder unloader valve |

| US10036376B2 (en) * | 2015-04-17 | 2018-07-31 | Westinghouse Air Brake Technologies Corporation | Railway vehicle air compressor with integral high pressure cylinder unloader valve |

| ITUB20150797A1 (it) * | 2015-05-22 | 2016-11-22 | Nuovo Pignone Tecnologie Srl | Valvola per un compressore alternativo |

| IT201900004978A1 (it) * | 2019-04-03 | 2020-10-03 | Nuovo Pignone Tecnologie Srl | Una valvola completamente attuata per una macchina alternativa e macchina alternativa comprendente detta valvola |

| US11384753B1 (en) * | 2021-05-07 | 2022-07-12 | Dresser-Rand Company | Gas operated unloader valve |

| AT525119B1 (de) | 2021-05-10 | 2023-04-15 | Hoerbiger Wien Gmbh | Kolbenkompressor mit variabler Kapazitätsregelung |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1503426A1 (de) | 1964-11-27 | 1970-02-12 | Hoerbiger Ventilwerke Ag | Abhebegreifer fuer Verdichterventile |

| EP0686770B1 (de) | 1994-05-11 | 1999-01-20 | HOERBIGER VENTILWERKE GmbH | Abhebegreifer |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1769899A (en) * | 1928-07-23 | 1930-07-01 | Hardie Tynes Mfg Company | Compressor valve |

| AT396002B (de) | 1987-10-28 | 1993-05-25 | Hoerbiger Ventilwerke Ag | Plattenventil fuer verdichter |

| AT402540B (de) * | 1990-08-07 | 1997-06-25 | Hoerbiger Ventilwerke Ag | Ventil, insbesondere für kolbenverdichter |

| US5025830A (en) * | 1990-08-16 | 1991-06-25 | Dresser-Rand Company | Valve unloader finger assembly, a method of forming the same, a kit, and a plate therefor |

| DE19723152A1 (de) * | 1997-06-03 | 1999-01-07 | Compart Kompressorenteile Gmbh | Ansteuereinrichtung für ein Arbeitsventil zur Liefermengenregelung einer Kolbenmaschine, insbesondere eines Kompressors oder einer Vakuumpumpe |

| AT413234B (de) * | 2002-09-19 | 2005-12-15 | Hoerbiger Kompressortech Hold | Hubkolbenkompressor und verfahren zur stufenlosen fördermengenregelung desselben |

| AT504695B1 (de) * | 2006-12-22 | 2008-12-15 | Hoerbiger Kompressortech Hold | Saugventil mit abhebegreifer |

| AT509878B1 (de) * | 2010-12-15 | 2011-12-15 | Hoerbiger Kompressortech Hold | Saugventil mit abhebegreifer |

| CN103477090B (zh) | 2011-03-10 | 2016-08-31 | 迪傲公司 | 电子无级控制致动器 |

| AT511238B1 (de) * | 2011-04-14 | 2013-03-15 | Hoerbiger Kompressortech Hold | Hubkolbenverdichter mit fördermengenregelung |

-

2013

- 2013-11-21 AT ATA50773/2013A patent/AT514580B1/de active

-

2014

- 2014-09-30 EP EP14187146.7A patent/EP2876303B1/de active Active

- 2014-10-17 US US14/516,840 patent/US9562527B2/en active Active

- 2014-11-21 CN CN201410673733.1A patent/CN104653445B/zh active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1503426A1 (de) | 1964-11-27 | 1970-02-12 | Hoerbiger Ventilwerke Ag | Abhebegreifer fuer Verdichterventile |

| EP0686770B1 (de) | 1994-05-11 | 1999-01-20 | HOERBIGER VENTILWERKE GmbH | Abhebegreifer |

Also Published As

| Publication number | Publication date |

|---|---|

| US9562527B2 (en) | 2017-02-07 |

| AT514580B1 (de) | 2015-02-15 |

| US20150139835A1 (en) | 2015-05-21 |

| EP2876303B1 (de) | 2017-12-06 |

| AT514580A4 (de) | 2015-02-15 |

| CN104653445A (zh) | 2015-05-27 |

| CN104653445B (zh) | 2018-02-09 |

| EP2876303A3 (de) | 2015-11-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2876303B1 (de) | Abhebegreifer für ein Ventilelement eines Verdichterventils | |

| EP1521929B1 (de) | Kolben für einen verbrennungsmotor | |

| WO2016066599A1 (de) | Kühlkanalabdeckung sowie mit einer kühlkanalabdeckung versehener kolben | |

| EP2904222A1 (de) | Hebelartiger nockenfolger | |

| EP2182211A2 (de) | Nockenwellentrieb mit gegen axiales Rutschen optimierten Lagerbuchsen | |

| DE102012216254A1 (de) | Außenzahnradmaschine | |

| WO2010060761A1 (de) | Rollenstössel | |

| DE102006048722A1 (de) | Kolbenpumpe, insbesondere Kraftstoffhochdruckpumpe, mit Rollenstößel | |

| DE102005047234A1 (de) | Rollenstößel | |

| DE102007012707A1 (de) | Hochdruckpumpe zur Förderung von Kraftstoff mit einer verbesserten Schmiermittelzufuhr in der Nockenwellenlagerung | |

| DE102019108382B4 (de) | Gehäuseoberteil für Hochdruckfilter und Hochdruckfilter | |

| EP1358397B1 (de) | Kipphebel für einen ventiltrieb eines verbrennungsmotors mit vorrichtung zur selbsttätigen ein-/nachstellung des ventilspiels | |

| EP0346285B1 (de) | Ventilanordnung | |

| WO2008122653A1 (de) | Nocken für eine nocken- oder steuerwelle | |

| DE19641811A1 (de) | Ventilanordnung für Verbrennungsmotoren | |

| DE102005012682A1 (de) | Kraftstoffeinspritzdüse für einen Verbrennungsmotor | |

| EP1753989B1 (de) | Rückschlagventil | |

| DE102006007376A1 (de) | Hydraulisches Abstützelement | |

| EP1819921A1 (de) | Kolben für einen verbrennungsmotor | |

| WO2010012393A1 (de) | Ventilgehäuse | |

| EP3211203A1 (de) | Kolben einer brennkraftmaschine | |

| EP2643619B1 (de) | Ventileinrichtung mit einem wenigstens abschnittsweise zylindrischen bewegungselement | |

| AT505061A1 (de) | Drehschieberpumpe | |

| EP1646768A1 (de) | Hydraulisches abst tzelement | |

| WO2015172985A1 (de) | Lagerbrücke zur lagerung einer nockenwelle |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20140930 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: F04B 49/24 20060101ALI20151002BHEP Ipc: F04B 39/10 20060101ALI20151002BHEP Ipc: F04B 39/08 20060101AFI20151002BHEP |

|

| R17P | Request for examination filed (corrected) |

Effective date: 20160121 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: HOERBIGER KOMPRESSORTECHNIK HOLDING GMBH |

|

| 17Q | First examination report despatched |

Effective date: 20161222 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| INTG | Intention to grant announced |

Effective date: 20170823 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 952631 Country of ref document: AT Kind code of ref document: T Effective date: 20171215 Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502014006461 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: MP Effective date: 20171206 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180306 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180306 Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180307 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502014006461 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 5 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20180907 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: BE Ref legal event code: MM Effective date: 20180930 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: MM4A |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180930 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180930 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT; INVALID AB INITIO Effective date: 20140930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 Ref country code: MK Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20171206 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171206 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180406 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 952631 Country of ref document: AT Kind code of ref document: T Effective date: 20190930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190930 |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230527 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20250926 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20250919 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20250923 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20250924 Year of fee payment: 12 |