EP2159346A2 - Fliesenverlegematte - Google Patents

Fliesenverlegematte Download PDFInfo

- Publication number

- EP2159346A2 EP2159346A2 EP09168136A EP09168136A EP2159346A2 EP 2159346 A2 EP2159346 A2 EP 2159346A2 EP 09168136 A EP09168136 A EP 09168136A EP 09168136 A EP09168136 A EP 09168136A EP 2159346 A2 EP2159346 A2 EP 2159346A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- tile

- layer

- laying mat

- tile laying

- moisture

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000010521 absorption reaction Methods 0.000 claims abstract description 35

- 239000004033 plastic Substances 0.000 claims abstract description 22

- 229920003023 plastic Polymers 0.000 claims abstract description 22

- 229920000728 polyester Polymers 0.000 claims abstract description 5

- 238000004519 manufacturing process Methods 0.000 claims abstract description 4

- 239000000853 adhesive Substances 0.000 claims description 70

- 230000001070 adhesive effect Effects 0.000 claims description 70

- 239000004753 textile Substances 0.000 claims description 16

- 239000004744 fabric Substances 0.000 claims description 13

- 125000006850 spacer group Chemical group 0.000 claims description 8

- 238000002844 melting Methods 0.000 claims 1

- 230000008018 melting Effects 0.000 claims 1

- 239000002759 woven fabric Substances 0.000 abstract description 3

- 238000000034 method Methods 0.000 abstract description 2

- 239000010410 layer Substances 0.000 description 110

- 239000012790 adhesive layer Substances 0.000 description 21

- 239000000758 substrate Substances 0.000 description 19

- 239000004570 mortar (masonry) Substances 0.000 description 17

- 241000272165 Charadriidae Species 0.000 description 8

- 239000002131 composite material Substances 0.000 description 5

- 238000010276 construction Methods 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 239000000919 ceramic Substances 0.000 description 3

- 230000006835 compression Effects 0.000 description 3

- 238000007906 compression Methods 0.000 description 3

- 238000013016 damping Methods 0.000 description 3

- 238000001035 drying Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000009413 insulation Methods 0.000 description 3

- 238000006073 displacement reaction Methods 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 230000000149 penetrating effect Effects 0.000 description 2

- 239000004952 Polyamide Substances 0.000 description 1

- 238000004026 adhesive bonding Methods 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000001427 coherent effect Effects 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 239000003292 glue Substances 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 229910052500 inorganic mineral Inorganic materials 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 238000010309 melting process Methods 0.000 description 1

- 239000011707 mineral Substances 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 239000005445 natural material Substances 0.000 description 1

- 239000004745 nonwoven fabric Substances 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 238000010008 shearing Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000004575 stone Substances 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F15/00—Flooring

- E04F15/18—Separately-laid insulating layers; Other additional insulating measures; Floating floors

- E04F15/182—Underlayers coated with adhesive or mortar to receive the flooring

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F15/00—Flooring

- E04F15/18—Separately-laid insulating layers; Other additional insulating measures; Floating floors

- E04F15/185—Underlayers in the form of studded or ribbed plates

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F15/00—Flooring

- E04F15/18—Separately-laid insulating layers; Other additional insulating measures; Floating floors

- E04F15/186—Underlayers covered with a mesh or the like

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F15/00—Flooring

- E04F15/18—Separately-laid insulating layers; Other additional insulating measures; Floating floors

- E04F15/20—Separately-laid insulating layers; Other additional insulating measures; Floating floors for sound insulation

- E04F15/203—Separately-laid layers for sound insulation

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24479—Structurally defined web or sheet [e.g., overall dimension, etc.] including variation in thickness

Definitions

- the present invention relates to a tile laying mat for laying tiles on a substrate.

- tiles is used below as a generic term for all hard coverings made of ceramic, natural stone or mineral bonded tiles and slabs as well as made of plastics or wood-based materials rigid lining material.

- the DE 37 01 414 A1 a tile laying mat with a plastic plate having a profile consisting of mutually parallel, alternating dovetailed webs and dovetailed grooves, and with a connected to the underside of the plastic plate attachment layer for securing the tile laying mat on a substrate, wherein the attachment layer is formed by a coarse-meshed nonwoven fabric ,

- the wall or floor surface to be covered with tiles is first coated with an adhesive or mortar layer. Then the tile laying mat is glued to the substrate with the aid of the coarse-mesh net fleece arranged on its underside.

- the directed to the ground side dovetailed grooves of the plastic plate which are only partially filled with adhesive or mortar, form pressure equalization spaces that compensate in the finished floor joint between the substrate and the tiles occurring stresses and serve to dissipate moisture from the substrate or the adhesive - or mortar layer rises to tile laying mat.

- another adhesive or mortar layer is applied to the top of the plastic plate, wherein the adhesive or the mortar clamped in the open to the upper side of the plastic plate dovetailed grooves. In this way, a firm hold in the dried state of the adhesive or mortar generated between the plastic plate and the adhesive or mortar layer. After applying the adhesive or mortar layer tiles can now be laid on top of the tile laying mat.

- a tile laying mat which has both a decoupling and a drainage function.

- a major disadvantage of this tile laying mat is that although rising from below towards the tile laying mat moisture can be collected and removed in the pressure compensation chambers formed by the dovetailed grooves of the plastic plate directed to the ground side, but not moisture in the adhesive or mortar layer between the Tile laying mat and the tiles is present. This is particularly a problem when very large, moisture-impermeable tiles are used, so that a removal of moisture through the existing joints between the tiles is not sufficient. Accordingly, the adhesive between the tile laying mat and the tiles can not dry sufficiently, which may lead to the tiles peeling off, depending on the type of glue used or the temperature variations experienced by the composite.

- tile laying mat is in the EP 1 712 695 A2 disclosed.

- This tile laying mat comprises a film-like plastic plate with respect to its top outstanding, load-bearing, hollow towards the bottom, arranged in a uniform surface distribution, partially undercut support elements, between the support elements open wasserabracede channels are formed.

- a water- and vapor-permeable non-woven or fabric-like cover is arranged on the support elements.

- the laying mat is embedded on the substrate over its entire surface in the area of its lower bearing surfaces in a still soft, thermosetting Dünnbettmörtel für, with the mortar anchored in the undercuts of the undercut trained support elements, creating a solid bond between the ground and the tile laying mat is produced.

- the ceramic plates are laid directly on a thin-bed mortar layer on the top of the tile laying mat arranged fleece-like cover and fixed, where the mortar is clamped to the fleece, so that the tiles are securely held on the tile laying mat.

- moisture present in the thin-bed mortar layer disposed between the tile-laying mat and the tiles can pass through the non-woven or fabric-like cover into the drainage channels and be discharged therefrom.

- moisture coming from below can not penetrate the film-like plastic plate, which is why removal of moisture from the substrate or from the thin-bed mortar layer arranged underneath the tile-laying mat is not possible.

- a tile laying mat of alternative construction is to be provided which allows two-sided removal of moisture even when using large-area, moisture-impermeable tiles.

- the tile laying mat according to the present invention is a moisture-permeable mat, that is to say a mat which, when installed as intended, allows water in the liquid and / or vapor state to be passed both from above and from below.

- a moisture-receiving layer having a thickness of at least 1 mm to ensure a sufficient moisture-absorbing volume.

- This moisture absorption layer is preferably not only moisture-permeable but also moisture-wicking and / or moisture-balancing. Accordingly, the moisture absorbed in it is evenly distributed and / or derived.

- the moisture absorption layer is preferably air-permeable and / or heat-insulating and / or sound-insulating.

- the moisture-absorbing layer also has a plurality of recesses extending from the upper side toward the lower side. These recesses, which are preferably distributed evenly over the entire surface of the tile laying mat are filled in the laying of the tiles with adhesive or mortar, whereby Tragstelzen are formed, which absorb those forces and forward to the ground, which are applied to the tiles.

- These support stilts also prevent the moisture absorption volume provided by the moisture-receiving layer from being reduced due to forces acting on the tiles. So they serve as spacers, which counteract a compression of the moisture absorption layer and accordingly ensure the proper moisture absorption function of the tile laying mat.

- the tile laying mat is to perform a decoupling function in addition to its moisture absorption function, then it is important that the recesses do not penetrate the underside of the tile laying mat.

- the recesses must therefore not form through holes. Accordingly, it is prevented that the supporting stilts formed by the recesses connect with the adhesive or mortar layer arranged below the tile laying mat and a direct coupling is produced.

- the load-bearing stilts can move within the recesses-possibly with displacement of adjacently arranged regions of the moisture absorption layer.

- the bottom and / or side walls of the recesses are advantageously at least partially formed such that there is no adhesive bond between them and a tile adhesive introduced into the recesses or the load-bearing stilts.

- the bottom and / or side walls of the recesses are in the form of a smooth plastic surface which forms an adhesive bond between the bottom and / or side walls of the recesses and the tile adhesive prevented.

- the moisture absorption layer is advantageously non-woven or fabric-like and has a corresponding elasticity. It preferably comprises the same or differently formed plastic threads, in particular polyester threads, which can be arranged regularly with a predetermined orientation and / or in the form of a fabric or irregularly as a tangle.

- the moisture absorption layer is preferably a fastening layer connected, in particular glued.

- the underside or upper side of the attachment layer is preferably designed such that it forms an adhesive bond with a tile adhesive.

- the attachment layer may be formed for this purpose a fleece, tissue or lattice-like. In this case, the attachment layer should prevent too deep penetration of the adhesive into the moisture absorption layer in order not to impair the function of the moisture absorption layer.

- the moisture-receiving layer is, in accordance with an embodiment of the present invention, a pile fabric layer of a spacer fabric disposed between a lower and an upper cover fabric layer.

- spacer fabrics are already known in the prior art in other contexts and are used in particular for the upholstery of objects, such as bicycle helmets, shoe soles or the like. They are mainly made of polyamides and polyester and offer a very good heat and moisture regulation due to the existing between the threads of such a knit cavities. These spacer fabrics can be produced in different thicknesses. For the present application, spacer fabrics having a thickness of 1 mm and more are preferred.

- the defined distance between the two cover textile layers of the spacer knitted fabric is normally achieved by the pressure-elastic threads (pile threads).

- the use of such spacer fabric as a carrier for ceramic plates thus ensures both a good drainage and thermal insulation function. Further, if desired, a decoupling function can be realized.

- the underside of the lower cover textile layer and / or the upper side of the upper cover textile layer is / are, according to one embodiment of the present invention, non-woven in order to achieve a good adhesive bond between the underside of the lower cover textile layer and an adhesive.

- a bonding layer in particular glued, the underside / top or the outwardly facing side is formed such that it with a tile adhesive an adhesive bond for fixing the tile laying mat is received.

- the outwardly facing side of the attachment layer is advantageously formed like a fleece to achieve the desired adhesive bond.

- the tile laying mat has a total thickness preferably in the range of 1-5 mm. Furthermore, it is advantageously designed so flexible that it can be rolled up. Of course, it can also have a greater thickness, for example, if a good air circulation in the attachment of tiles to wall or ceiling surfaces to be guaranteed.

- the tile laying mat is designed so tear-resistant that it can be fastened to walls and ceilings with fastening means, in particular with dowels and screws.

- the present invention provides a method for producing a tile laying mat of the type defined above.

- the method includes the step of forming the recesses of the moisture-receiving layer by partially fusing at least the moisture-receiving layer, thereby producing smooth bottom and / or side walls that prevent adhesive bonding to a tile adhesive.

- the recesses are advantageously formed using hot stamping dies of a molding tool in the tile laying mat.

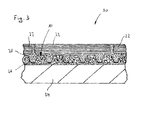

- FIGS. 1 to 3 show a tile laying mat 10 according to a first embodiment of the present invention, wherein the Figures 1 and 2 the tile laying mat 10 show itself, whereas the FIG. 3 in the Figures 1 and 2 illustrated tile laying mat 10 in the installed state represents.

- the tile laying mat 10 which may be plate, sheet or carpet-like, comprises a moisture-permeable, fleece-like moisture absorption layer 12.

- the moisture absorption layer 12 has a plurality of irregularly arranged in the manner of a tangle plastic threads, such as polyester threads, which are at least partially interconnected and Accordingly, create a coherent mat-like composite with a top 14 and a bottom 16.

- the moisture absorption layer also includes a plurality of recesses 18 extending from the top 14 towards the bottom 16, but not piercing the latter.

- the recesses 18 have a circular cross-section, which tapers conically from top to bottom, whereby upside-down truncated cone shapes are formed.

- These recesses 18 are made by pressing hot punches of a die, the ends of which have a negative contour corresponding to the contours of the recesses 18, into the top 14 of the moisture-receiving layer 12, the plastic threads contacting the punches due to the high temperature come to be melted, so that the recesses 18 arise. Due to the melting process of the plastic threads, the recesses 18 receive a smooth bottom wall 20a and a smooth side wall 20b.

- the thickness d of the moisture absorption layer 12 or the tile laying mat 10 is in the present case 3 mm. In principle, however, the thickness can be in a range between 1 and 5 mm. If, for example, a floor structure with a low height is in the foreground, then a small thickness d is recommended. If, on the other hand, a good insulation function is of particular importance, it is advisable to choose a larger thickness d.

- tile adhesive layer 26 For laying tiles 22 on a substrate 24, which may be a floor or a wall surface, is on the substrate 24, as in FIG. 3 is shown, first applied a tile adhesive layer 26. Subsequently, the tile laying mat 10 is pressed onto the tile adhesive layer 26 with the underside 16 of the moisture receiving layer 12, tile adhesive partially penetrating the interstices between the plastic threads of the moisture receiving layer 12 and enclosing the plastic threads, so that the moisture receiving layer 12 over the tile adhesive layer after drying of the adhesive 26 is firmly connected to the substrate 24. Subsequently, a further tile adhesive layer 28 is applied to the upper side 14 of the moisture absorption layer 12.

- the tile adhesive penetrates partially into the nonwoven on the upper side 14 of the moisture absorption layer 12, whereby after drying of the tile adhesive also a firm bond between the tile adhesive layer 28 and the moisture absorption layer is generated. Further the tile adhesive 28 applied to the upper side 14 of the moisture-receiving layer 12 penetrates into the recesses 18 and fills them completely. Due to the smooth bottom and side walls 20a, 20b of the recesses 18, however, unlike the top 14, no strong bond is created between the tile adhesive and the walls 20a, 20b of the recesses 18. In a subsequent step, the tiles 22 can now be placed on the tile adhesive layer 28, in order in this way the in FIG. 3 finished floor composite 30 completed.

- the moisture-receiving layer 12 of the tile-laying mat 10 is moisture-permeable, moisture present in the substrate 24 and in the lower tile adhesive layer 28 may enter the moisture-receiving layer 12 through the upper surface 16 as well as moisture present in the upper tile adhesive layer 28 , Accordingly, the substrate 24 as well as the tile adhesive layers 26 and 28 can easily completely dry out and harden, whereby the extracted moisture is collected in the moisture absorption layer 12 and possibly removed by it.

- the penetrating from above into the recesses 18 adhesive forms supporting stilts, which extend from the top 14 of the moisture receiving layer 12 in the direction of the bottom 16, the latter, however, do not break, with the support stilts compressing the underlying them fleece of the moisture absorption layer 12 against the ground Support 24 or tile adhesive 26. Accordingly, there is no direct connection between the upper adhesive layer 28 and the lower adhesive layer 26, so that the adhesive layers 26, 28 are decoupled from each other and thus the substrate 24 from the tiles 22. Due to the smooth bottom and side walls 20a, 20b of the recesses 18, the support stilts are also loosely received in the recesses 18, so they can move laterally with displacement of the adjacently arranged nonwoven moisture absorption layer 12. In this way, existing stresses between the substrate 24 and the tiles 22 can be compensated for and a loosening of the tiles 22 due to such stresses can be prevented.

- FIG. 4 shows a cross-sectional view of a tile laying mat 40 according to a second embodiment of the present invention.

- the tile laying mat 40 comprises a moisture absorption layer 42 which is formed of plastic threads arranged transversely to each other.

- the moisture-receiving layer 42 comprises a regular, brush-like structure, which has a relatively high strength due to the orientation of the plastic threads. Accordingly, the moisture-receiving layer 42 is less likely to compress than, for example, the moisture-receiving layer 12 of FIG FIGS. 1 to 3

- the tile laying mat 40 further comprises two attachment layers 44 and 46 of nonwoven, which receive the moisture absorbing layer 42 between them and are each glued to this.

- the tile laying mat 40 further comprises analogous to FIG. 1 a plurality of recesses 48 each extending through the upper attachment layer 46 and the moisture-receiving layer 42. On the other hand, the recesses 48 do not pass through the lower attachment layer 44.

- the recesses 48 are analogous to FIG. 1 regularly distributed over the entire top of the tile laying mat 40 and have a circular cross-section gradually tapers from the upper attachment layer 46 in the direction of the lower attachment layer 46, as in FIG. 4 can be seen.

- the recesses 48 of the tile laying mat 40 smooth bottom walls 50a and smooth side walls 50b, whereby an adhesive bond between the walls 50a, 50b of the recesses 48 and a disposed in the recesses 48 tile adhesive is prevented.

- Tiles 22 on a substrate 24 below Use of the tile laying mat 40 are laid, where initially a tile adhesive layer 26 is applied to the substrate 24 again. Thereafter, the tile laying mat with the lower attachment layer 44 is pressed onto the tile adhesive layer 26, so that the tile adhesive at least partially penetrates into the fleece of the attachment layer 44 and surrounds it, so that in the cured state of the tile adhesive, a firm bond between the tile adhesive layer 26 and the attachment layer 44th is produced. Subsequently, a further tile adhesive layer 28 is applied to the top of the upper attachment layer 46 of the tile laying mat 40, wherein the tile adhesive partially penetrates into the web of the upper attachment layer 46 so that a correspondingly strong bond is also generated there.

- the tile adhesive penetrates into the recesses 48 of the tile laying mat 40 and fills them completely. Due to the smooth bottom and side walls 50a, 50b of the recesses 48, however, an adhesive bond between tile adhesive and the bottom and side walls 50a, 50b of the recesses 48 is prevented.

- FIG. 5 shows a cross-sectional view of a tile laying mat 60 according to a third embodiment of the present invention.

- the tile laying mat 60 includes a moisture-receiving layer 42 as previously described with reference to FIG FIG. 4 has been described.

- an intermediate layer 62 is further adhesively held.

- this intermediate layer is a moisture-permeable woven fabric layer which does not adhere to adhesive bond with tile adhesive when it comes into contact with it.

- a fastening layer 44 is fixed, as previously described with reference to the second embodiment.

- the tile laying mat 60 comprises a multiplicity of regularly distributed recesses 64 in an analogous manner FIG.

- These recesses 64 extend through the entire moisture absorption layer 42 and comprise a circular cross section which widens in the direction of the underside 16, starting from the upper side 14 of the moisture absorption layer 42, so that arise truncated cone shapes. Alternatively, for example, a truncated pyramidal formation or the like would be conceivable here as well.

- the recesses 64 viewed from above, form undercuts in which tile adhesives introduced into the recesses 64 can be clamped. Thus, on the in FIG. 4 omitted upper attachment layer can be omitted.

- the recesses 64 also have smooth bottom and side walls 66a, 66b which, together with the intermediate layer 62, prevent sticking of tile adhesive within the recesses 64.

- FIG. 6 shows a cross-sectional view of a tile laying mat 70 according to a fourth embodiment of the present invention.

- the tile laying mat 70 includes a moisture-receiving layer 42 as previously described with reference to FIG FIG. 4 has been described.

- a woven upper cover textile layer 72 and a woven lower cover textile layer 74 are fixedly bonded to the upper surface 14 and the lower surface 16 of the moisture receiving layer 42, so that the moisture absorption layer 42 is sandwiched between the cover textile layers 72 and 74 in a knit-knitted manner to form a so-called pile layer.

- the tile laying mat 70 further includes a plurality of recesses 66 analogous to FIG. 1 extending through the upper cover textile layer 72 and the moisture-receiving layer 42.

- the recesses 76 are cylindrically shaped and comprise smooth bottom and side walls 78a, 78b, which do not form an adhesive bond with tile adhesive. Also, the woven fabric cover layers 72 and 74 do not bond with tile adhesive. For this reason, a fastening layer 44 is attached to the lower cover layer 74, as described with reference to FIG FIG. 4 has already been explained in order to be able to stick the tile laying mat 70 to a substrate using a tile adhesive. Further, a mounting grid is glued to the upper decktextil slaughter 72, the mesh width is so large that applied to the tile laying mat 70 tile adhesive easily penetrate the mounting grid 80 and fill the recesses 76. This mounting grid 80 provides a firm adhesive bond between the Tile adhesive and the top of the tile laying mat 70 in order to produce in this way a proper floor joint can.

- the moisture-absorbing layers 12 and 42 of the tile-laying mats 10, 40, 60 and 70 of the embodiments described above are not only moisture-permeable but also moisture-wicking and moisture-compensating. In addition, they are permeable to air, heat-insulating and soundproofing.

- the moisture-receiving layers of the individual tile-laying mats may include not only plastic threads but also natural-material threads, metal threads, metal-sheathed metal threads, or the like. Also, combinations of filaments of different shapes and materials, such as open-cell foamed material, are possible. In addition, the recesses may have any cross-sectional shapes, such as polygonal, round or oval cross sections. Furthermore, the rigidity of the tile laying mat according to the invention in thickness direction is preferably selected such that the tile laying mat can at least absorb the weight of the adhesive layer arranged above it and the tiles, without any significant compression in Thickness direction to learn.

- the cavity provided by the moisture-receiving layer for absorbing moisture is prevented from being reduced during the drying of the adhesive due to the self-weight of the adhesive layer and the tiles.

- the support stilts prevent compression of the moisture-receiving layer.

- adheresive is meant all for the attachment of the tile laying mat and / or the attachment of the respective designated as tiles hard coverings suitable adhesives or mortars.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Floor Finish (AREA)

- Road Paving Structures (AREA)

- Building Environments (AREA)

Abstract

Description

- Die vorliegende Erfindung bezieht sich auf eine Fliesenverlegematte zum Verlegen von Fliesen auf einem Untergrund. Der Begriff Fliesen wird nachfolgend als Oberbegriff für sämtliche Hartbeläge aus Keramik, Naturstein oder mineralisch gebundene Fliesen und Platten sowie für aus Kunststoffen oder Holzwerkstoffen hergestelltes biegesteifes Belagmaterial verwendet.

- Fliesenverlegematten der zuvor genannten Art sind im Stand der Technik in unterschiedlichen Ausgestaltungen bekannt.

- Beispielsweise offenbart die

DE 37 01 414 A1 eine Fliesenverlegematte mit einer Kunststoffplatte, die ein Profil bestehend aus zueinander parallelen, sich abwechselnden schwalbenschwanzförmigen Stegen und schwalbenschwanzförmigen Nuten aufweist, und mit einer mit der Unterseite der Kunststoffplatte verbundenen Befestigungsschicht zum Befestigen der Fliesenverlegematte an einem Untergrund, wobei die Befestigungsschicht durch ein grobmaschiges Netzvlies gebildet ist. Zum Verlegen von Fliesen unter Einsatz dieser Fliesenverlegematte wird zunächst der mit Fliesen zu belegende Wand- oder Fußbodenuntergrund mit einer Kleber- bzw. Mörtelschicht überzogen. Daraufhin wird die Fliesenverlegematte mithilfe des an ihrer Unterseite angeordneten grobmaschigen Netzvlieses mit dem Untergrund verklebt. Die zur Untergrundseite gerichteten schwalbenschwanzförmigen Nuten der Kunststoffplatte, die nur teilweise mit Kleber bzw. Mörtel gefüllt werden, bilden Druckausgleichsräume, die im fertigen Fußbodenverbund zwischen dem Untergrund und den Fliesen auftretende Spannungen kompensieren und zur Abführung von Feuchtigkeit dienen, die vom Untergrund oder von der Kleber- oder Mörtelschicht zur Fliesenverlegematte aufsteigt. Nach dem Befestigen der Fliesenverlegematte am Untergrund wird eine weitere Kleber- oder Mörtelschicht auf der Oberseite der Kunststoffplatte aufgetragen, wobei sich der Kleber bzw. der Mörtel in den zur Oberseite der Kunststoffplatte offenen schwalbenschwanzförmigen Nuten verklammert. Auf diese Weise wird im getrockneten Zustand des Klebers bzw. Mörtels ein fester Halt zwischen der Kunststoffplatte und der Kleber- bzw. Mörtelschicht erzeugt. Nach dem Auftragen der Kleber- bzw. Mörtelschicht können nun Fliesen auf der Oberseite der Fliesenverlegematte verlegt werden. - Mit der

DE 37 01 414 A1 wird demnach eine Fliesenverlegematte bereitgestellt, die sowohl eine Entkopplungs- als auch eine Drainagefunktion aufweist. Ein wesentlicher Nachteil dieser Fliesenverlegematte besteht darin, dass zwar von unten in Richtung der Fliesenverlegematte aufsteigende Feuchtigkeit in den durch die zur Untergrundseite gerichteten schwalbenschwanzförmigen Nuten der Kunststoffplatte gebildeten Druckausgleichsräumen gesammelt und abgeführt werden kann, nicht aber Feuchtigkeit, die in der Kleber- oder Mörtelschicht zwischen der Fliesenverlegematte und den Fliesen vorhanden ist. Dies stellt insbesondere dann ein Problem dar, wenn sehr großflächige, feuchtigkeitsundurchlässige Fliesen verwendet werden, so dass ein Abführen von Feuchtigkeit durch die zwischen den Fliesen vorhandenen Fugen nicht ausreichend ist. Entsprechend kann der Kleber zwischen der Fliesenverlegematte und den Fliesen nicht ausreichend trocknen, was in Abhängigkeit von der verwendeten Kleberart oder von Temperaturschwankungen, denen der Verbund ausgesetzt ist, zum Ablösen der Fliesen führen kann. - Eine weitere Fliesenverlegematte ist in der

EP 1 712 695 A2 offenbart. Diese Fliesenverlegematte umfasst eine folienartige Kunststoffplatte mit gegenüber ihrer Oberseite hervorragenden, tragfähigen, zur Unterseite hin hohlen, in gleichmäßiger Flächenverteilung angeordneten, teilweise hinterschnittenen Tragelementen, wobei zwischen den Tragelementen offene wasserabführende Kanäle gebildet sind. Auf den Tragelementen ist eine wasser- und dampfdurchlässige vlies- oder gewebeartige Abdekkung angeordnet. Zum Verlegen von Fliesen unter Verwendung dieser Fliesenverlegematte wird die Verlegematte auf dem Untergrund vollflächig im Bereich ihrer unteren Auflageflächen in einer noch weichen, aushärtenden Dünnbettmörtelschicht eingebettet, wobei sich der Mörtel in den Hinterschneidungen der hinterschnitten ausgebildeten Tragelemente verankert, wodurch ein fester Verbund zwischen dem Untergrund und der Fliesenverlegematte erzeugt wird. Daraufhin werden auf der an der Oberseite der Fliesenverlegematte angeordneten vliesartigen Abdeckung die Keramikplatten direkt mit einer Dünnbettmörtelschicht verlegt und befestigt, wobei sich der Mörtel mit dem Vlies verklammert, so dass die Fliesen sicher an der Fliesenverlegematte gehalten sind. Bei dieser Fliesenverlegematte kann Feuchtigkeit, die in der zwischen der Fliesenverlegematte und den Fliesen angeordneten Dünnbettmörtelschicht vorhanden ist, durch die vlies- oder gewebeartige Abdeckung in die wasserabführenden Kanäle gelangen und über diese abgeführt werden. Hingegen kann von unten kommende Feuchtigkeit die folienartige Kunststoffplatte nicht durchdringen, weshalb ein Abführen von Feuchtigkeit aus dem Untergrund oder aus der unterhalb der Fliesenverlegematte angeordneten Dünnbettmörtelschicht nicht möglich ist. - Ausgehend von diesem Stand der Technik ist es eine Aufgabe der vorliegenden Erfindung, eine Fliesenverlegematte mit alternativem Aufbau zu schaffen. Insbesondere soll eine Fliesenverlegematte bereitgestellt werden, die beidseitiges Abführen von Feuchtigkeit auch bei der Verwendung von großflächigen, feuchtigkeitsundurchlässigen Fliesen gestattet.

- Diese Aufgabe wird gemäß der vorliegenden Erfindung durch eine Fliesenverlegematte nach Anspruch 1 sowie durch ein Verfahren zum Herstellen einer solchen Matte nach Anspruch 19 gelöst. Die abhängigen Ansprüche beziehen sich auf individuelle Ausgestaltungen der vorliegenden Erfindung.

- Bei der Fliesenverlegematte gemäß der vorliegenden Erfindung handelt es sich um eine feuchtigkeitsdurchlässige Matte, also um eine Matte, die im bestimmungsgemäß eingebauten Zustand Wasser im flüssigen und/oder im dampfförmigen Zustand sowohl von oben als auch von unten durchlässt. Zur Aufnahme von in die Fliesenverlegematte eindringender Feuchtigkeit umfasst diese eine Feuchtigkeitsaufnahmeschicht, die eine Dicke von zumindest 1 mm aufweist, um ein ausreichendes Feuchtigkeitsaufnahmevolumen sicherzustellen. Diese Feuchtigkeitsaufnahmeschicht ist bevorzugt nicht nur feuchtigkeitsdurchlässig sondern auch feuchtigkeitsableitend und/oder feuchtigkeitsausgleichend. Entsprechend wird die in ihr aufgenommene Feuchtigkeit gleichmäßig verteilt und/oder abgeleitet. Zudem ist die Feuchtigkeitsaufnahmeschicht bevorzugt luftdurchlässig und/oder wärmedämmend und/oder schalldämmend ausgebildet.

- Die Feuchtigkeitsaufnahmeschicht weist zudem eine Vielzahl von Aussparungen auf, die sich ausgehend von der Oberseite in Richtung der Unterseite erstrecken. Diese Aussparungen, die bevorzugt gleichmäßig über die Gesamtfläche der Fliesenverlegematte verteilt angeordnet sind, werden bei der Verlegung der Fliesen mit Kleber bzw. Mörtel gefüllt, wodurch Tragstelzen gebildet werden, welche diejenigen Kräfte aufnehmen und an den Untergrund weiterleiten, die auf die Fliesen ausgeübt werden. Diese Tragstelzen verhindern ferner, dass das durch die Feuchtigkeitsaufnahmeschicht bereitgestellte Feuchtigkeitsaufnahmevolumen aufgrund von auf die Fliesen einwirkenden Kräften reduziert wird. Sie dienen also als Abstandshalter, die einer Komprimierung der Feuchtigkeitsaufnahmeschicht entgegenwirken und entsprechend die ordnungsgemäße Feuchtigkeitsaufnahmefunktion der Fliesenverlegematte sicherstellen.

- Soll die Fliesenverlegematte neben ihrer Feuchtigkeitsaufnahmefunktion auch eine Entkopplungsfunktion wahrnehmen, so ist es wichtig, dass die Aussparungen die Unterseite der Fliesenverlegematte nicht durchdringen. Die Aussparungen dürfen also keine Durchgangslöcher bilden. Entsprechend wird verhindert, dass sich die durch die Aussparungen gebildeten Tragstelzen mit der unterhalb der Fliesenverlegematte angeordneten Kleber- oder Mörtelschicht verbinden und eine direkte Kopplung erzeugt wird.

- Ferner ist es zur Erzielung einer Entkopplungsfunktion von Vorteil, wenn sich die Lastaufnahmestelzen innerhalb der Aussparungen - ggf. unter Verdrängung benachbart angeordneter Bereiche der Feuchtigkeitsaufnahmeschicht - bewegen können. Auf diese Weisen können beispielsweise zwischen dem Untergrund und den Fliesen auftretende Scherkräfte kompensiert werden, die auf Dauer zu einem Ablösen der Fliesen führen. Hierzu sind die Boden- und/oder Seitenwände der Aussparungen vorteilhaft zumindest teilweise derart ausgebildet, dass keine Klebeverbindung zwischen diesen und einem in die Aussparungen eingebrachten Fliesenkleber bzw. den Lastaufnahmestelzen entsteht. Bevorzugt sind die Boden- und/oder Seitenwände der Aussparungen in Form einer glatten Kunststofffläche ausgebildet, die eine Kleberverbindung zwischen den Boden- und/oder Seitenwänden der Aussparungen und dem Fliesenkleber verhindert.

- Die Feuchtigkeitsaufnahmeschicht ist vorteilhaft vlies- oder gewebeartig ausgebildet und weist eine entsprechende Elastizität auf. Sie umfasst bevorzugt gleich oder unterschiedlich ausgebildete Kunststofffäden, insbesondere Polyesterfäden, die regelmäßig mit einer vorbestimmten Ausrichtung und/oder in Form eines Gewebes oder unregelmäßig als Gewirr angeordnet sein können.

- Mit der Unterseite und/oder Oberseite der Feuchtigkeitsaufnahmeschicht ist bevorzugt eine Befestigungsschicht verbunden, insbesondere verklebt. Die Unterseite bzw. Oberseite der Befestigungsschicht ist dabei bevorzugt derart ausgebildet, dass sie mit einem Fliesenkleber eine Klebeverbindung eingeht. Insbesondere kann die Befestigungsschicht hierzu ein vlies-, gewebe- oder gitterartig ausgebildet sein. Dabei sollte die Befestigungsschicht ein zu tiefes Eindringen des Klebers in die Feuchtigkeitsaufnahmeschicht verhindern, um die Funktion der Feuchtigkeitsaufnahmeschicht nicht zu beeinträchtigen.

- Die Feuchtigkeitsaufnahmeschicht ist gemäß einer Ausgestaltung der vorliegenden Erfindung eine zwischen einer unteren und einer oberen Decktextilschicht angeordnete Poltextilschicht eines Abstandsgewirkes. Derartige Abstandsgewirke sind im Stand der Technik bereits in anderen Zusammenhängen bekannt und dienen insbesondere zur Polsterung von Gegenständen, wie beispielsweise Fahrradhelme, Schuhsolen oder dergleichen. Sie sind vor allem aus Polyamiden und Polyester hergestellt und bieten eine sehr gute Wärme- und Feuchtigkeitsregulierung aufgrund der in zwischen den Fäden eines solchen Gewirkes vorhandenen Hohlräume. Diese Abstandsgewirke lassen sich in unterschiedlichen Dicken herstellen. Für den vorliegenden Anwendungszweck werden Abstandsgewirke mit einer Dicke von 1 mm und mehr bevorzugt. Der definierte Abstand zwischen den beiden Decktextilschichten des Abstandsgewirkes wird normalerweise durch die druckelastischen Fäden (Polfäden) erreicht. Der Einsatz derartiger Abstandsgewirke als Träger für keramische Platten gewährleistet damit sowohl eine gute Drainage- als auch Wärmedämmfunktion. Ferner kann, wenn es gewünscht ist, eine Entkopplungsfunktion realisiert werden.

- Die Unterseite der unteren Decktextilschicht und/oder die Oberseite der oberen Decktextilschicht ist/sind gemäß einer Ausgestaltung der vorliegenden Erfindung vliesartig ausgebildet, um eine gute Klebverbindung zwischen der Unterseite der unteren Decktextilschicht und einem Kleber zu erzielen. Gemäß einer alternativen Ausgestaltung der vorliegenden Erfindung ist mit der Unterseite der unteren Decktextilschicht und/oder mit der Oberseite der oberen Decktextilschicht eine Befestigungsschicht verbunden, insbesondere verklebt, deren Unterseite/Oberseite bzw. deren nach außen weisende Seite derart ausgebildet ist, dass sie mit einem Fliesenkleber eine Klebeverbindung zum Befestigen der Fliesenverlegematte eingeht. Dabei ist die nach außen weisende Seite der Befestigungsschicht, vorteilhaft vliesartig ausgebildet, um die gewünschte Klebeverbindung zu erzielen.

- Die Fliesenverlegematte weist insgesamt bevorzugt eine Dicke im Bereich von 1 - 5 mm auf. Ferner ist sie vorteilhaft derart flexibel ausgebildet, dass sie aufrollbar ist. Sie kann natürlich auch eine größere Dicke aufweisen, beispielsweise wenn eine gute Luftzirkulation bei der Anbringung von Fliesen an Wand- oder Deckenflächen gewährleistet werden soll.

- Vorteilhaft ist die Fliesenverlegematte derart reißfest ausgebildet ist, dass sie mit Befestigungsmitteln, insbesondere mit Dübeln und Schrauben, an Wänden und Decken befestigbar ist.

- Zudem schafft die vorliegende Erfindung ein Verfahren zum Herstellen einer Fliesenverlegematte der zuvor definierten Art.

- Das Verfahren weist vorteilhaft den Schritt auf, dass die Aussparungen der Feuchtigkeitsaufnahmeschicht unter teilweisem Aufschmelzen zumindest der Feuchtigkeitsaufnahmeschicht ausgebildet werden, wodurch glatte Boden- und/oder Seitenwände erzeugt werden, die eine Klebeverbindung mit einem Fliesenkleber verhindern. Dabei werden die Aussparungen vorteilhaft unter Verwendung von heißen Prägestempeln eines Formwerkzeugs in der Fliesenverlegematte ausgebildet.

- Nachfolgend werden bevorzugte Ausführungsformen der vorliegenden Erfindung unter Bezugnahme auf die beiliegende Zeichnung genauer beschrieben darin ist:

- Fig. 1

- eine Draufsicht einer Fliesenverlegematte gemäß einer ersten Ausführungsform der vorliegenden Erfindung;

- Fig. 2

- eine Schnittansicht der Fliesenverlegematte entlang der Schnittlinie II-II in

Figur 1 ; - Fig. 3

- eine Schnittansicht durch einen Fußbodenverbund, der die in den

Figuren 1 und 2 dargestellte Fliesenverlegematte im verlegten Zustand zeigt; - Fig. 4

- eine Schnittansicht entsprechend

Figur 2 eine Fliesenverlegematte gemäß einer zweiten Ausführungsform der vorliegenden Erfindung; - Fig. 5

- eine Schnittansicht entsprechend

Figur 2 einer Fliesenverlegematte gemäß einer dritten Ausführungsform der vorliegenden Erfindung; und - Fig. 6

- eine Schnittansicht entsprechend

Figur 2 einer Fliesenverlegematte gemäß einer vierten Ausführungsform der vorliegenden Erfindung. - Die

Figuren 1 bis 3 zeigen eine Fliesenverlegematte 10 gemäß einer ersten Ausführungsform der vorliegenden Erfindung, wobei dieFiguren 1 und 2 die Fliesenverlegematte 10 selbst zeigen, wohingegen dieFigur 3 die in denFiguren 1 und 2 dargestellte Fliesenverlegematte 10 im verlegten Zustand darstellt. Die Fliesenverlegematte 10, die platten-, bahn- oder teppichartig ausgebildet sein kann, umfasst eine feuchtigkeitsdurchlässige, vliesartig ausgebildete Feuchtigkeitsaufnahmeschicht 12. Die Feuchtigkeitsaufnahmeschicht 12 weist eine Vielzahl unregelmäßig nach Art eines Gewirrs angeordneter Kunststofffäden auf, beispielsweise Polyesterfäden, die zumindest teilweise miteinander verbunden sind und entsprechend einen zusammenhängenden mattenartigen Verbund mit einer Oberseite 14 und einer Unterseite 16 erzeugen. Die Feuchtigkeitsaufnahmeschicht umfasst ferner eine Vielzahl von Aussparungen 18, die sich ausgehend von der Oberseite 14 in Richtung der Unterseite 16 erstrekken, letztere jedoch nicht durchstoßen. Die Aussparungen 18 weisen einen kreisrunden Querschnitt auf, der sich von oben nach unten konisch verjüngt, wodurch auf dem Kopf stehende Kegelstumpfformen gebildet werden. Diese Aussparungen 18 werden hergestellt, indem heiße Stempel eines Formwerkzeugs, deren Enden eine den Konturen der Aussparungen 18 entsprechende Negativkontur aufweisen, in die Oberseite 14 der Feuchtigkeitsaufnahmeschicht 12 gedrückt werden, wobei aufgrund der hohen Temperatur der Stempel die Kunststofffäden, die mit den Stempeln in Kontakt kommen, geschmolzen werden, so dass die Aussparungen 18 entstehen. Aufgrund des Aufschmelzvorgangs der Kunststofffäden erhalten die Aussparungen 18 eine glatte Bodenwand 20a und eine glatte Seitenwand 20b. Die Dicke d der Feuchtigkeitsaufnahmeschicht 12 bzw. der Fliesenverlegematte 10 beträgt vorliegend 3 mm. Grundsätzlich kann die Dicke aber in einem Bereich zwischen 1 und 5 mm liegen. Steht beispielsweise ein Fußbodenaufbau mit geringer Höhe im Vordergrund, so ist eine geringe Dicke d empfehlenswert. Ist hingegen eine gute Dämmfunktion von besonderer Bedeutung, so empfiehlt sich die Wahl einer größeren Dicke d. - Zum Verlegen von Fliesen 22 auf einem Untergrund 24, bei dem es sich um einen Boden- oder um einen Wanduntergrund handeln kann, wird auf dem Untergrund 24, wie es in

Figur 3 dargestellt ist, zunächst eine Fliesenkleberschicht 26 aufgetragen. Anschließend wird die Fliesenverlegematte 10 mit der Unterseite 16 der Feuchtigkeitsaufnahmeschicht 12 auf die Fliesenkleberschicht 26 gedrückt, wobei Fliesenkleber teilweise in die zwischen den Kunststofffäden der Feuchtigkeitsaufnahmeschicht 12 vorhandenen Zwischenräume eindringt und die Kunststofffäden umschließt, so dass die Feuchtigkeitsaufnahmeschicht 12 nach dem Trocknen des Klebers über die Fliesenkleberschicht 26 fest mit dem Untergrund 24 verbunden wird. Anschließend wird auf die Oberseite 14 der Feuchtigkeitsaufnahmeschicht 12 eine weitere Fliesenkleberschicht 28 aufgetragen. Dabei dringt der Fliesenkleber teilweise in das Vlies an der Oberseite 14 der Feuchtigkeitsaufnahmeschicht 12 ein, wodurch nach dem Trocknen des Fliesenklebers ebenfalls ein fester Verbund zwischen der Fliesenkleberschicht 28 und der Feuchtigkeitsaufnahmeschicht erzeugt wird. Ferner dringt der auf die Oberseite 14 der Feuchtigkeitsaufnahmeschicht 12 aufgetragene Fliesenkleber 28 in die Aussparungen 18 ein und füllt diese vollständig. Aufgrund der glatten Boden- und Seitenwände 20a, 20b der Aussparungen 18 wird jedoch im Gegensatz zur Oberseite 14 kein fester Verbund zwischen dem Fliesenkleber und den Wänden 20a, 20b der Aussparungen 18 erzeugt. In einem darauffolgenden Schritt können nunmehr die Fliesen 22 auf die Fliesenkleberschicht 28 aufgelegt werden, um auf diese Weise den inFigur 3 dargestellten Fußbodenverbund 30 fertigzustellen. - Aufgrund der Tatsache, dass die Feuchtigkeitsaufnahmeschicht 12 der Fliesenverlegematte 10 feuchtigkeitsdurchlässig ausgebildet ist, kann sowohl im Untergrund 24 und in der unteren Fliesenkleberschicht 28 vorhandene Feuchtigkeit durch die Unterseite 16 als auch in der oberen Fliesenkleberschicht 28 vorhandene Feuchtigkeit durch die Oberseite 14 in die Feuchtigkeitsaufnahmeschicht 12 eintreten. Entsprechend können der Untergrund 24 sowie die Fliesenkleberschichten 26 und 28 problemlos vollständig austrocknen und aushärten, wobei die entzogene Feuchtigkeit in der Feuchtigkeitsaufnahmeschicht 12 gesammelt und ggf. durch diese abgeführt wird.

- Der von oben in die Aussparungen 18 eindringende Kleber bildet Tragstelzen, die sich von der Oberseite 14 der Feuchtigkeitsaufnahmeschicht 12 in Richtung der Unterseite 16 erstrecken, letztere jedoch nicht durchbrechen, wobei sich die Tragstelzen unter Verdichtung des unter ihnen vorhandenen Vlies der Feuchtigkeitsaufnahmeschicht 12 gegen den Untergrund 24 bzw. Fliesenkleber 26 stützen. Entsprechend besteht keine direkte Verbindung zwischen der oberen Kleberschicht 28 und der unteren Kleberschicht 26, so dass die Kleberschichten 26, 28 voneinander und somit der Untergrund 24 von den Fliesen 22 entkoppelt sind. Aufgrund der glatten Boden- und Seitenwände 20a, 20b der Aussparungen 18 sind die Tragstelzen ferner lose in den Aussparungen 18 aufgenommen, so sie sich seitlich unter Verdrängung des benachbart angeordneten Vlies der Feuchtigkeitsaufnahmeschicht 12 bewegen können. Auf diese Weise können zwischen dem Untergrund 24 und den Fliesen 22 vorhandene Spannungen kompensiert und ein Lockern der Fliesen 22 aufgrund solcher Spannungen verhindert werden.

- Durch die vliesartig ausgebildete Feuchtigkeitsaufnahmeschicht 12 wird ferner eine Wärme- und Trittschalldämmung erzielt.

-

Figur 4 zeigt eine Querschnittsansicht einer Fliesenverlegematte 40 gemäß einer zweiten Ausführungsform der vorliegenden Erfindung. Die Fliesenverlegematte 40 umfasst eine Feuchtigkeitsaufnahmeschicht 42, die aus quer zueinander angeordneten Kunststofffäden ausgebildet ist. Somit umfasst die Feuchtigkeitsaufnahmeschicht 42 eine regelmäßige, bürstenartig ausgebildete Struktur, die aufgrund der Ausrichtung der Kunststofffäden eine verhältnismäßig hohe Festigkeit aufweist. Entsprechend lässt sich die Feuchtigkeitsaufnahmeschicht 42 weniger leicht komprimieren als beispielsweise die Feuchtigkeitsaufnahmeschicht 12 der in denFiguren 1 bis 3 dargestellten Fliesenverlegematte 10. Die Fliesenverlegematte 40 umfasst ferner zwei Befestigungsschichten 44 und 46 aus Vlies, welche die Feuchtigkeitsaufnahmeschicht 42 zwischen sich aufnehmen und jeweils mit dieser verklebt sind. Wird auf diese Befestigungsschichten 44 und 46 von außen Fliesenkleber aufgetragen, so verklammert sich dieser zumindest teilweise mit dem Vlies, wodurch im gehärteten Zustand des Fliesenklebers ein fester Bund zwischen der Kleberschicht und der entsprechenden Befestigungsschicht 44, 46 erzeugt wird. Die Fliesenverlegematte 40 umfasst ferner analog zuFigur 1 eine Vielzahl von Aussparungen 48, die sich jeweils durch die obere Befestigungsschicht 46 und die Feuchtigkeitsaufnahmeschicht 42 erstrecken. Hingegen durchtreten die Aussparungen 48 nicht die untere Befestigungsschicht 44. Die Aussparungen 48 sind analog zuFigur 1 regelmäßig über die gesamte Oberseite der Fliesenverlegematte 40 verteilt und weisen einen kreisrunden Querschnitt auf, der sich ausgehend von der oberen Befestigungsschicht 46 in Richtung der unteren Befestigungsschicht 46 nach und nach verjüngt, wie es inFigur 4 zu erkennen ist. Ebenso wie die Aussparungen 18 der Fliesenverlegematte 10 weisen die Aussparungen 48 der Fliesenverlegematte 40 glatte Bodenwände 50a und glatte Seitenwände 50b auf, wodurch eine Klebeverbindung zwischen den Wänden 50a, 50b der Aussparungen 48 und einem in den Aussparungen 48 angeordneten Fliesenkleber verhindert wird. - Sollen nun (analog zu

Figur 3 ) Fliesen 22 auf einem Untergrund 24 unter Verwendung der Fliesenverlegematte 40 verlegt werden, wo wird zunächst wieder eine Fliesenkleberschicht 26 auf den Untergrund 24 aufgetragen. Daraufhin wird die Fliesenverlegematte mit der unteren Befestigungsschicht 44 auf die Fliesenkleberschicht 26 aufgedrückt, so dass der Fliesenkleber zumindest teilweise in das Vlies der Befestigungsschicht 44 eindringt und dieses umschließt, so dass im gehärteten Zustand des Fliesenklebers ein fester Verbund zwischen der Fliesenkleberschicht 26 und der Befestigungsschicht 44 erzeugt wird. Daraufhin wird eine weitere Fliesenkleberschicht 28 auf die Oberseite der oberen Befestigungsschicht 46 der Fliesenverlegematte 40 aufgetragen, wobei der Fliesenkleber teilweise in das Vlies der oberen Befestigungsschicht 46 eindringt, so dass auch dort ein entsprechend fester Verbund erzeugt wird. Ferner dringt der Fliesenkleber in die Aussparungen 48 der Fliesenverlegematte 40 ein und füllt diese vollständig. Aufgrund der glatten Boden- und Seitenwände 50a, 50b der Aussparungen 48 wird jedoch ein Klebeverbund zwischen Fliesenkleber und den Boden- und Seitenwänden 50a, 50b der Aussparungen 48 verhindert. - Die Drainage-, Entkopplungs- und Dämmfunktion werden analog zu dem unter Bezugnahme auf

Figur 3 beschriebenen Aufbau realisiert. -

Figur 5 zeigt eine Querschnittsansicht einer Fliesenverlegematte 60 gemäß einer dritten Ausführungsform der vorliegenden Erfindung. Die Fliesenverlegematte 60 umfasst eine Feuchtigkeitsaufnahmeschicht 42, wie sie zuvor unter Bezugnahme aufFigur 4 beschrieben wurde. An der Unterseite der Feuchtigkeitsaufnahmeschicht 42 ist ferner eine Zwischenschicht 62 klebend gehalten. Bei dieser Zwischenschicht handelt es sich vorliegend um eine feuchtigkeitsdurchlässige gewebte Gewebeschicht, die keine Klebeverbindung mit Fliesenkleber eingeht, wenn sie mit solchem in Kontakt kommt. An der Unterseite der Zwischenschicht 62 ist wiederum eine Befestigungsschicht 44 befestigt, wie sie zuvor unter Bezugnahme auf die zweite Ausführungsform beschrieben wurde. Ferner umfasst die Fliesenverlegematte 60 eine Vielzahl von regelmäßig verteilten Aussparungen 64 analogFigur 1 . Diese Aussparungen 64 erstrecken sich durch die gesamte Feuchtigkeitsaufnahmeschicht 42 und umfassen einen runden Querschnitt, der sich ausgehend von der Oberseite 14 der Feuchtigkeitsaufnahmeschicht 42 in Richtung der Unterseite 16 aufweitet, so dass sich Kegelstumpfformen ergeben. Alternativ wäre hier beispielsweise auch eine pyramidenstumpfförmige Ausbildung oder dergleichen denkbar. Entsprechend bilden die Aussparungen 64 von oben betrachtet Hinterschnitte, in denen sich in die Aussparungen 64 eingebrachter Fliesenkleber verklammern kann. Somit kann auf die inFigur 4 dargestellte obere Befestigungsschicht verzichtet werden. Auch die Aussparungen 64 weisen glatte Boden- und Seitenwände 66a, 66b auf, die zusammen mit der Zwischenschicht 62 eine klebende Verankerung von Fliesenkleber innerhalb der Aussparungen 64 verhindern. - Die Drainage-, Entkopplungs- und Dämmfunktion werden analog zu dem unter Bezugnahme auf

Figur 3 beschriebenen Aufbau realisiert. -

Figur 6 zeigt eine Querschnittsansicht einer Fliesenverlegematte 70 gemäß einer vierten Ausführungsform der vorliegenden Erfindung. Die Fliesenverlegematte 70 umfasst eine Feuchtigkeitsaufnahmeschicht 42, wie sie zuvor unter Bezugnahme aufFigur 4 beschrieben wurde. Mit der Oberseite 14 und der Unterseite 16 der Feuchtigkeitsaufnahmeschicht 42 sind fest eine gewebte obere Decktextilschicht 72 und eine gewebte untere Decktextilschicht 74 verbunden, so dass die Feuchtigkeitsaufnahmeschicht 42 zwischen den Decktextilschichten 72 und 74 nach Art eines Abstandsgewirkes eingefasst ist und eine sogenannte Polschicht bildet. Die Fliesenverlegematte 70 umfasst ferner eine Vielzahl von Aussparungen 66 analog zuFigur 1 , die sich durch die obere Decktextilschicht 72 und die Feuchtigkeitsaufnahmeschicht 42 erstrecken. Die Aussparungen 76 sind zylinderförmig ausgebildet und umfassen glatte Boden- und Seitenwände 78a, 78b, die keine Klebeverbindung mit Fliesenkleber eingehen. Auch die gewebten Gewebedeckschichten 72 und 74 gehen keine Klebeverbindung mit Fliesenkleber ein. Aus diesem Grund ist an der unteren Deckschicht 74 eine Befestigungsschicht 44 befestigt, wie sie unter Bezugnahme aufFigur 4 bereits erläutert wurde, um die Fliesenverlegematte 70 mithilfe eines Fliesenklebers an einem Untergrund festkleben zu können. Ferner ist auf die obere Decktextilschicht 72 ein Befestigungsgitter geklebt, dessen Maschenbreite derart groß ist, dass auf die Fliesenverlegematte 70 aufgetragener Fliesenkleber das Befestigungsgitter 80 problemlos durchdringen und die Aussparungen 76 füllen kann. Dieses Befestigungsgitter 80 sorgt für einen festen Klebeverbund zwischen dem Fliesenkleber und der Oberseite der Fliesenverlegematte 70, um auf diese Weise einen ordnungsgemäßen Fußbodenverbund erzeugen zu können. - Die Drainage-, Entkopplungs- und Dämmfunktion werden analog zu dem unter Bezugnahme auf

Figur 3 beschriebenen Aufbau realisiert. - Die Feuchtigkeitsaufnahmeschichten 12 und 42 der Fliesenverlegematten 10, 40, 60 und 70 der zuvor beschriebenen Ausführungsformen sind nicht nur feuchtigkeitsdurchlässig sondern zudem feuchtigkeitsableitend und feuchtigkeitsausgleichend ausgebildet. Zudem sind sie luftdurchlässig, wärmedämmend und schalldämmend ausgebildet.

- Es sollte klar sein, dass die zuvor beschriebenen Ausführungsformen lediglich als Beispiel dienen und in keiner Weise einschränkend sein sollen. Insbesondere sei darauf hingewiesen, dass es zur Erzielung der Entkopplungswirkung lediglich erforderlich ist, dass die Bodenwände der Aussparungen keine Klebeverbindung mit dem Fliesenkleber eingehen. Die Seitenwände der Aussparungen können demnach auch eine raue Oberfläche aufweisen, ohne dass die Entkopplungswirkung wesentlich beeinträchtigt wird. Auch können sowohl die Boden- als auch die Seitenwände der Aussparungen eine raue Oberfläche aufweisen, so dass sie mit dem in die Aussparungen eintretenden Fliesenkleber eine Klebeverbindung eingehen. Dies geht jedoch auf Kosten der Entkopplungswirkung der Fliesenverlegematte, weshalb zumindest glatte Bodenwände bevorzugt werden. Ferner sollte klar sein, dass die Feuchtigkeitsaufnahmeschichten der einzelnen Fliesenverlegematten nicht nur Kunststofffäden sondern auch Naturmaterialfäden, Metallfäden, mit Kunststoff ummantelte Metallfäden oder dergleichen aufweisen können. Auch sind Kombinationen von Fäden unterschiedlicher Gestalt und aus verschiedenen Materialien, wie beispielsweise aus offenporigem geschäumten Material, möglich. Zudem können die Aussparungen beliebige Querschnittsformen aufweisen, wie beispielsweise mehreckige, runde oder ovale Querschnitte. Ferner ist die Steifigkeit der erfindungsgemäßen Fliesenverlegematte in Dikkenrichtung bevorzugt derart gewählt, dass die Fliesenverlegematte zumindest das Eigengewicht der über ihr angeordneten Kleberschicht sowie der Fliesen aufnehmen kann, ohne eine wesentliche Komprimierung in Dickenrichtung zu erfahren. Entsprechend wird verhindert, dass der von der Feuchtigkeitsaufnahmeschicht zur Feuchtigkeitsaufnahme bereitgestellte Hohlraum während des Trocknens des Klebers aufgrund des Eigengewichts der Kleberschicht und der Fliesen verkleinert wird. Nach dem Trocknen des Klebers verhindern die Tragstelzen eine Komprimierung der Feuchtigkeitsaufnahmeschicht.

- Mit dem Begriff "Kleber" sind alle für die Befestigung der Fliesenverlegematte und/oder der Befestigung der jeweiligen als Fliesen bezeichneten Hartbeläge geeigneten Kleber- oder Mörtelarten gemeint.

-

- 10

- Fliesenverlegematte

- 12

- Feuchtigkeitsaufnahmeschicht

- 14

- Oberseite

- 16

- Unterseite

- 18

- Aussparung

- 20a

- Bodenwand

- 20b

- Seitenwand

- 22

- Fliese

- 24

- Untergrund

- 26

- Fliesenkleberschicht

- 28

- Fliesenkleberschicht

- 30

- Fußbodenverbund

- 40

- Fliesenverlegematte

- 42

- Feuchtigkeitsaufnahmeschicht

- 44

- Befestigungsschicht

- 46

- Befestigungsschicht

- 48

- Aussparung

- 50a

- Bodenwand

- 50b

- Seitenwand

- 60

- Fliesenverlegematte

- 62

- Zwischenschicht

- 64

- Aussparung

- 66a

- Bodenwand

- 66b

- Seitenwand

- 70

- Fliesenverlegematte

- 72

- obere Deckschicht

- 74

- untere Deckschicht

- 76

- Aussparung

- 78a

- Bodenwand

- 78b

- Seitenwand

- 80

- Befestigungsgitter

- d

- Dicke

Claims (14)

- Feuchtigkeitsdurchlässige Fliesenverlegematte (10; 40; 60; 70) mit einer zumindest 1 mm dicken Feuchtigkeitsaufnahmeschicht (12; 42), wobei die Fliesenverlegematte (10; 40; 60; 70) eine Oberseite (14) und eine Unterseite (16) sowie eine Vielzahl von Aussparungen (18; 48; 64; 76) aufweist, die sich ausgehend von der Oberseite (14) in Richtung der Unterseite (16) erstrecken.

- Fliesenverlegematte (10; 40; 60; 70) nach Anspruch 1, dadurch gekennzeichnet, dass die Feuchtigkeitsaufnahmeschicht (12; 42) vlies- oder gewebeartig ausgebildet ist.

- Fliesenverlegematte (10; 40; 60; 70) nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die Feuchtigkeitsaufnahmeschicht (12; 42) aus gleich oder unterschiedlich ausgebildeten Kunststofffäden ausgebildet ist, vorzugsweise aus Polyesterfäden, wobei die Kunststofffäden insbesondere regelmäßig oder unregelmäßig angeordnet sind.

- Fliesenverlegematte (10; 40; 60; 70) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Aussparungen (18; 48; 64; 76) gleichmäßig über die Gesamtfläche der Fliesenverlegematte (10; 40; 60; 70) verteilt sind.

- Fliesenverlegematte (10; 40; 60; 70) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Boden- und/oder Seitenwände (20a, 20b; 50a, 50b; 66a, 66b; 78a, 78b) der Aussparungen (18; 48; 64; 76) zumindest teilweise derart ausgebildet sind, dass keine Klebeverbindung zwischen diesen und einem in die Aussparungen (18; 48; 64; 76) eingebrachten Fliesenkleber entsteht.

- Fliesenverlegematte (10; 40; 60; 70) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet dass mit der Unterseite und/oder der Oberseite der Feuchtigkeitsaufnahmeschicht (12; 42) eine Befestigungsschicht (44; 46; 80) zum Befestigen der Fliesenverlegematte (10; 40; 60; 70) verbunden, insbesondere verklebt ist, wobei die Unterseite oder die Oberseite der Befestigungsschicht (44; 46; 80) insbesondere derart ausgebildet ist, dass sie mit einem Fliesenkleber eine Klebeverbindung zum Befestigen der Fliesenverlegematte (40; 60; 70) eingeht.

- Fliesenverlegematte (10; 40; 60; 70) nach Anspruch 6, dadurch gekennzeichnet dass die Befestigungsschicht (44; 46; 80) ein Vlies, ein Gewebe oder ein Gitter aufweist.

- Fliesenverlegematte (10; 40; 60; 70) nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, dass die Feuchtigkeitsaufnahmeschicht (12; 42) eine zwischen einer unteren und einer oberen Decktextilschicht (72, 74) angeordnete Poltextilschicht eines Abstandsgewirkes ist.

- Fliesenverlegematte (10; 40; 60; 70) nach Anspruch 8, dadurch gekennzeichnet, dass die Unterseite der unteren Decktextilschicht (74) und/oder die Oberseite der oberen Decktextilschicht (72) derart ausgebildet ist/sind, dass sie mit einem Fliesenkleber eine Klebeverbindung zum Befestigen der Fliesenverlegematte (10; 40; 60; 70) eingeht/eingehen, wobei die Unterseite der unteren Decktextilschicht (74) und/oder die Oberseite der oberen Decktextilschicht (72) insbesondere vliesartig ausgebildet ist/sind.

- Fliesenverlegematte (10; 40; 60; 70) nach Anspruch 8, dadurch gekennzeichnet, dass mit der Unterseite der unteren Decktextilschicht (74) und/oder mit der Oberseite der oberen Decktextilschicht (72) eine Befestigungsschicht (44; 46; 80) verbunden, insbesondere verklebt ist, deren Unterseite bzw. Oberseite derart ausgebildet ist, dass sie mit einem Fliesenkleber eine Klebeverbindung zum Befestigen der Fliesenverlegematte (10; 40; 60; 70) eingeht, wobei zumindest eine Seite der Befestigungsschicht (44; 46) insbesondere vliesartig ausgebildet ist.

- Fliesenverlegematte (10; 40; 60; 70) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass diese eine Dicke im Bereich von 1,5 - 5 mm aufweist.

- Fliesenverlegematte (10; 40; 60; 70) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass sie derart flexible ist, dass sie aufrollbar ist.

- Fliesenverlegematte (10; 40; 60; 70) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass diese derart reißfest ausgebildet ist, dass sie mit Befestigungsmitteln, insbesondere mit Dübeln und Schrauben, an Wänden und Decken befestigbar ist.

- Verfahren zum Herstellen einer Fliesenverlegematte (10; 40; 60; 70) nach einem der vorhergehenden Ansprüche, bei dem die Aussparungen der Feuchtigkeitsaufnahmeschicht (12; 42) insbesondere unter teilweisem Aufschmelzen zumindest der Feuchtigkeitsaufnahmeschicht (12; 42) ausgebildet werden, insbesondere unter Verwendung von heißen Prägestempeln eines Formwerkzeugs in der Fliesenverlegematte ausgebildet werden.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102008045122A DE102008045122A1 (de) | 2008-09-01 | 2008-09-01 | Fliesenverlegematte |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2159346A2 true EP2159346A2 (de) | 2010-03-03 |

| EP2159346A3 EP2159346A3 (de) | 2012-12-12 |

Family

ID=41445588

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP09168136A Withdrawn EP2159346A3 (de) | 2008-09-01 | 2009-08-19 | Fliesenverlegematte |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20100055405A1 (de) |

| EP (1) | EP2159346A3 (de) |

| CA (1) | CA2676939A1 (de) |

| DE (1) | DE102008045122A1 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2754774A1 (de) * | 2013-01-15 | 2014-07-16 | Sandro Thronicke | Zwischenschicht für eine Belagskonstruktion |

| EP2749712A3 (de) * | 2012-12-28 | 2015-01-28 | Walter Gutjahr | Entkopplungsmatte |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE202006015397U1 (de) * | 2006-10-04 | 2006-12-07 | Blanke Gmbh & Co. Kg | Mehrschichtiges Aufbausystem für Bodenbeläge bei Fußbodenheizungen |

| DE202011051559U1 (de) * | 2011-10-06 | 2011-11-17 | Saniku S.A. | Entkopplungsbahn |

| DE102012203894A1 (de) | 2012-03-13 | 2013-09-19 | Henkel Ag & Co. Kgaa | Baubereichsbahn |

| DE102012112698A1 (de) | 2012-12-20 | 2014-06-26 | Sandro Thronicke | Entkopplungsmatte |

| US20150068838A1 (en) * | 2013-09-11 | 2015-03-12 | Keene Building Products Co., Inc. | Noise control device |

| JP2015212502A (ja) * | 2014-05-07 | 2015-11-26 | 株式会社大林組 | 床構造、及び、床構造の施工方法 |

| CA2945924C (en) * | 2015-10-19 | 2023-03-21 | Keene Building Products Co., Inc. | Mortar bed gauge device, system, and method |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3701414A1 (de) | 1987-01-20 | 1988-07-28 | Werner Schlueter | Verfahren und vorrichtung zum aufbringen von verkleidungen, wie keramikplattenbelaegen, putzmoertel oder dergleichen auf einem wand- oder einem bodenuntergrund eines gebaeudes |

| EP1712695A2 (de) | 2005-04-13 | 2006-10-18 | Schlüter Systems KG | Mit Keramikplatten belegter Fußbodenaufbau |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE20317248U1 (de) * | 2003-11-06 | 2004-02-12 | Blanke & Co. | Mehrschichtiges Entkopplungs- und Abdichtungssystem |

| US7488523B1 (en) * | 2004-02-23 | 2009-02-10 | Polyguard Products, Inc. | Stress-relieving barrier membrane for concrete slabs and foundation walls |

| US7651757B2 (en) * | 2005-08-31 | 2010-01-26 | Sealed Air Corporation (Us) | Floor underlayment |

| DE102006033803A1 (de) * | 2006-03-06 | 2007-09-13 | Ewald Dörken Ag | Bahn, insbesondere zur Verwendung im Baubereich |

| JP5123511B2 (ja) * | 2006-06-23 | 2013-01-23 | ユニ・チャーム株式会社 | 不織布 |

| DE202008007390U1 (de) * | 2008-06-03 | 2008-08-14 | Weller, Jürgen | Schichtverbund als Träger für keramische, Stein- oder ähnliche Beläge |

-

2008

- 2008-09-01 DE DE102008045122A patent/DE102008045122A1/de not_active Withdrawn

-

2009

- 2009-08-19 EP EP09168136A patent/EP2159346A3/de not_active Withdrawn

- 2009-08-28 CA CA002676939A patent/CA2676939A1/en not_active Abandoned

- 2009-08-31 US US12/584,124 patent/US20100055405A1/en not_active Abandoned

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3701414A1 (de) | 1987-01-20 | 1988-07-28 | Werner Schlueter | Verfahren und vorrichtung zum aufbringen von verkleidungen, wie keramikplattenbelaegen, putzmoertel oder dergleichen auf einem wand- oder einem bodenuntergrund eines gebaeudes |

| EP1712695A2 (de) | 2005-04-13 | 2006-10-18 | Schlüter Systems KG | Mit Keramikplatten belegter Fußbodenaufbau |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2749712A3 (de) * | 2012-12-28 | 2015-01-28 | Walter Gutjahr | Entkopplungsmatte |

| EP2754774A1 (de) * | 2013-01-15 | 2014-07-16 | Sandro Thronicke | Zwischenschicht für eine Belagskonstruktion |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2159346A3 (de) | 2012-12-12 |

| DE102008045122A1 (de) | 2010-03-04 |

| US20100055405A1 (en) | 2010-03-04 |

| CA2676939A1 (en) | 2010-03-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2159346A2 (de) | Fliesenverlegematte | |

| EP2372041B1 (de) | Trägerplatte sowie Verfahren zu deren Herstellung | |

| EP3128103B1 (de) | Entkopplungsmatte | |

| EP1864551B1 (de) | Flächenheizeinrichtung | |

| EP1700970A2 (de) | Trägerfolie aus folienartigem Kunststoff | |

| EP1704290B1 (de) | Platte zur verwendung in einem verlegesystem; insbesondere zur herstellung eines bodenbelags sowie verfahren zur herstellung derselben | |

| EP2213811A2 (de) | Schichtverbund als Träger für keramische, Stein- oder ähnliche Beläge | |

| EP1088945B1 (de) | Fassadendämmelement | |

| AT511765B1 (de) | Verfahren zum verbinden von mauersteinen | |

| EP2239024B1 (de) | Stoß absorbierender Bodenbelag, insbesondere für Spielplätze oder Sportanlagen | |

| DE3932951A1 (de) | Fliesentafel, sowie verfahren zu deren herstellung | |

| EP1375780A1 (de) | Bahn- oder Plattenmaterial aus Kunststoff als Träger für Platten- oder Fliesenbeläge | |

| WO2006084637A1 (de) | Drainage-bahn- oder plattenmaterial zur entwässernden und/oder entlüftenden verlegung von plattenbelägen im dünnbett | |

| EP2625338B1 (de) | Verfahren zum anschäumen einer kunststoffschaumschicht | |

| EP2275624A1 (de) | Trittschalldämmung | |

| DE202008007390U1 (de) | Schichtverbund als Träger für keramische, Stein- oder ähnliche Beläge | |

| EP0411653B1 (de) | Sporthallenboden | |

| DE102004011610A1 (de) | Verfahren zur Herstellung eines Verbundsystems zwischen Beton und einem hochpolymeren elastischen Material sowie ein nach diesem Verfahren hergestelltes Verbindungsmittel und dessen Verwendung | |

| EP2935723B1 (de) | Entkopplungsmatte für bodenbeläge | |

| DE202012103656U1 (de) | Entkopplungsbahn | |

| AT13346U1 (de) | Vorrichtung mit Schichtverbund für die Montage einer Sanitäreinrichtung und Sanitäreinrichtung mit einem Schichtverbund | |

| DE3925742C2 (de) | Sporthallenboden | |

| EP1362965B1 (de) | Baustoff | |

| EP2775037A1 (de) | Entkopplungsmatte für einen mit Belagselementen bedeckbaren Flächenbelagsaufbau | |

| EP3771554B1 (de) | Plattenkörper |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO SE SI SK SM TR |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA RS |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: E04F 15/20 20060101AFI20121108BHEP Ipc: E04F 15/18 20060101ALI20121108BHEP |

|

| 17P | Request for examination filed |

Effective date: 20130429 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20150303 |